Изобретение относится к области машиностроения и муфтовых соединений трубопроводов, предназначенных для транспортировки жидких и газообразных сред.

Известна конструкция трубной муфты (патент DE 19514940 от 22.04.95). Муфта снабжена кольцеобразным фиксирующим хомутом, оснащенным крепежным захватом. Закрепление труб осуществляется элементами, врезающимися в тело трубы при изменении хомутом своих линейных размеров при стягивании крепежного захвата. Одновременно происходит герметизация стыка эластичными элементами, расположенными между трубами и хомутом.

В качестве прототипа предлагается трубная муфта по патенту СССР №1535387 от 07.01.90. Данная трубная муфта обеспечивает достаточно надежное соединение труб, причем головки крепежных элементов размещены в одной плоскости, что позволяет вести монтаж при ограниченном доступе к месту соединения труб.

Трубная муфта (патент СССР №1535387) содержит корпус в виде скобы, деформируемой стяжными элементами и зажимаемой вокруг концов соединяемых труб. Корпус снабжен направленными внутрь концевыми фланцами. В корпусе размещен уплотнительный элемент, меняющий свои геометрические размеры при затяжке. Этот элемент - манжета из эластомера, имеющая С-образную в осевом сечении форму, герметизирует стык при деформировании корпуса в радиальном направлении. Для закрепления труб использованы стальные зажимные кольца, которые врезаются остриями в поверхности соединяемых труб, что обеспечивает механическую связь между трубами при полной затяжке 2 винтов. Зажимные кольца воспринимают все усилия, характерные для работающего трубопровода, подвергаемого внешним и внутренним нагрузкам, передавая их на корпус муфты.

К числу наиболее существенных недостатков конструкции муфты следует отнести то, что значительная часть усилия затяжки расходуется на деформацию стальных зажимных колец и лишь малая часть этого усилия обеспечивает деформацию уплотнительного элемента. Конфигурацию манжеты С-образной формы нельзя признать рациональной с точки зрения обеспечения условий надежной герметизации соединения. Закрепление муфты не обеспечивает надежности соединения, так как усилие затяжки распределяется по значительной площади контакта стальных зажимных колец с поверхностями труб, что препятствует врезанию в тело труб профилированной внутренней кромки стальных зажимных колец.

Все это, вместе взятое, накладывает достаточно жесткие ограничения на допустимое давление транспортируемой среды и внешние усилия, действующие на соединение.

Используемые в составе муфты детали имеют сложную конфигурацию. При их изготовлении требуется дорогостоящая оснастка, что влияет на стоимость муфты и лишь в малой степени окупается ее надежностью.

Задачей предлагаемого изобретения является создание технологичной конструкции муфты, обеспечивающей механическое соединение гладких труб, в том числе труб, выполненных из материалов, повреждаемых при сварке, на уровне, соответствующем надежности сварного шва.

Поставленная задача решается за счет того, что в трубной муфте, содержащей металлический корпус, размещенный над поверхностью соединяемых труб, деформируемые уплотнительные элементы и элементы закрепления труб внутри корпуса, приводимые в движение стандартными крепежными элементами, установленными в корпусе, металлический корпус муфты выполнен в виде соосного с закрепляемыми трубами цилиндра, оснащенного внутренним выступом, расположенным над стыком труб, и двумя внутренними цилиндрическими проточками у торцов корпуса. На внешней поверхности металлический корпус муфты имеет два цилиндрических выступа, обеспечивающих размещение в них радиальных крепежных силовых винтов, у торцов внутреннего выступа установлены обеспечивающие герметизацию соединения - две уплотнительные кольцевые эластомерные прокладки, сжимаемые плоскими торцевыми поверхностями нажимных стальных колец при их осевом перемещении. На торцевые конические поверхности нажимных стальных колец воздействуют конические поверхности С-образных колец, изменяющих свои размеры под воздействием силовых винтов, установленных во внешних выступах корпуса. Закрепление труб производится стальными кольцами с внутренней расточкой и торцевыми прорезями, изготовленными из более твердого материала, чем материал трубы, которые своими коническими поверхностями взаимодействуют с коническими поверхностями С-образных колец и их выступы контактируют с поверхностью труб при затяжке силовых винтов. Осевому смещению стальных колец с внутренней расточкой и торцевыми прорезями препятствуют составные кольца, расчленение которых позволяет установить их в канавках корпуса и удерживать торцевыми кольцами, которые стопорятся винтами.

Все силовые винты имеют малую длину и помещаются целиком в теле внешних цилиндрических выступов корпуса, вследствие чего, при полной затяжке их, деформация сжатия достаточно мала. Это повышает надежность герметизации соединения и закрепления труб в процессе долговременной эксплуатации в связи с уменьшением влияния таких явлений как ползучесть и релаксация напряжений.

Сущность изобретения поясняется чертежами.

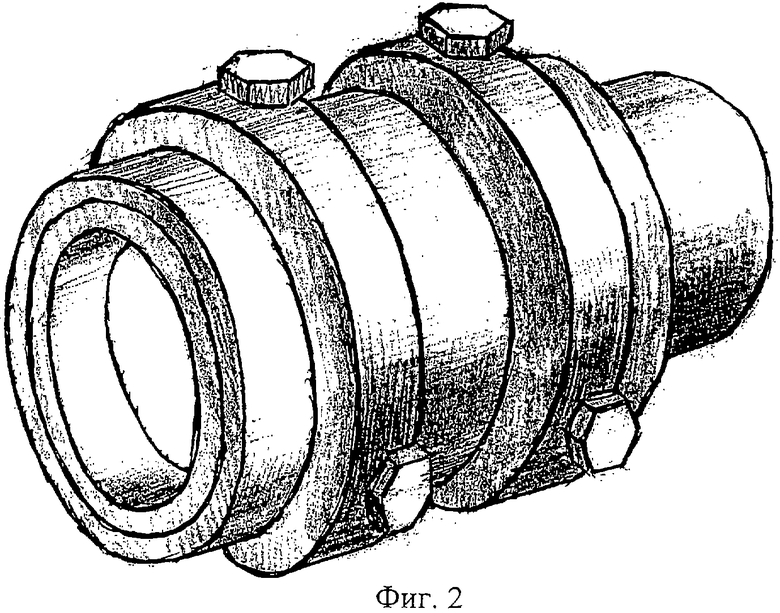

На фиг.1 изображена половина трубной муфты с частичным поперечным разрезом.

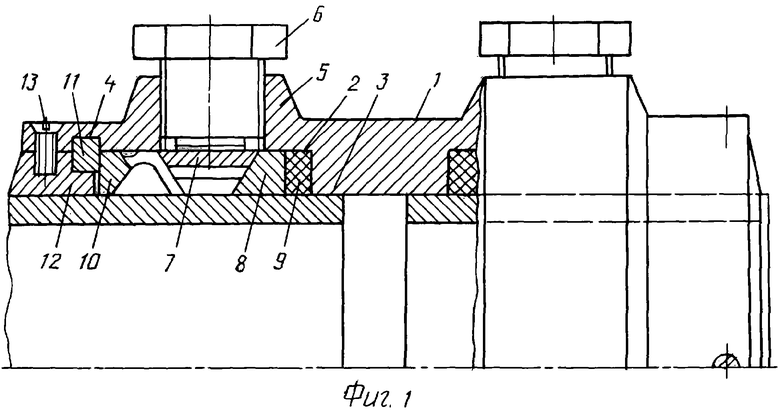

На фиг.2 представлен общий вид трубной муфты.

Трубная муфта (см. фиг.1) содержит в своем составе металлический корпус 1, выполненный в виде цилиндра, соосного с закрепляемыми трубами и имеющего две внутренние цилиндрические проточки 2, ограниченные выступом 3, расположенным над стыком соединяемых труб, и две канавки 4 у торцов корпуса 1.

На внешней поверхности корпуса 1 выполнены два цилиндрических выступа 5, предназначенные для размещения стандартных силовых винтов 6, расположенных радиально равномерно по окружности и обеспечивающих сжатие С-образных колец 7, имеющих две торцевые конические поверхности и установленных в зоне наружной образующей внутренних цилиндрических проточек 2 корпуса 1 под рядом силовых винтов 6 и изменяющих свои геометрические размеры при затяжке силовых винтов 6.

При сжатии С-образные кольца 7 одной своей торцевой конической поверхностью воздействуют на торцевые конические поверхности нажимных стальных колец 8 и перемещают их в осевом направлении. При осевом перемещении нажимные стальные кольца 8 своей противолежащей плоской торцевой поверхностью воздействуют вдоль оси трубы на уплотнительные элементы, представляющие собой кольцевые эластомерные прокладки 9, расположенные около торцов внутренних цилиндрических проточек 2 корпуса 1. Сжатие кольцевых эластомерных прокладок 9 нажимными стальными кольцами 8 обеспечивает герметизацию соединения.

При сжатии С-образные кольца 7 другой своей торцевой конической поверхностью воздействуют на выступы стальных колец 10 с внутренней расточкой и торцевыми прорезями, которые при смещении С-образных колец 7 внедряются в поверхность трубы.

Осевую фиксацию стальных колец 10 с внутренней расточкой и торцевыми прорезями в корпусе 1 осуществляют составные кольца 11, расчленение которых позволяет установить их в канавках 4 корпуса 1. Составные кольца 11 удерживаются торцевыми кольцами 12, которые стопорятся винтами 13.

Трубная муфта работает следующим образом:

При сборке трубной муфты в проточки 2 корпуса 1 устанавливают последовательно (см. фиг.1) кольцевые эластомерные прокладки 9, нажимные стальные кольца 8, С-образные кольца 7, стальные кольца 10 с внутренней расточкой и торцевыми прорезями, составные кольца 11, торцевые кольца 12 и фиксируют их винтами 13. На место постоянной эксплуатации муфту поставляют в собранном виде. Силовые винты 6 вывернуты и не воздействуют на С-образные кольца 7. Готовую к монтажу трубную муфту (см. фиг.2) помещают на соединяемые трубы таким образом, чтобы расстояние от торцов труб до торцов корпуса 1 было одинаковым и начинают затягивать силовые винты 6, что приводит к изменению геометрии С-образных колец 7 и удалению друг от друга нажимных стальных колец 8 и стальных колец 10 с внутренней расточкой и торцевыми прорезями. На некотором этапе затяжки кольцевые эластомерные прокладки 9 оказываются сжатыми в замкнутом объеме, они теряют эластичность и превращается, по существу, в твердое тело. При дальнейшей затяжке силовых винтов 6 усилие от С-образных колец 7 воздействует на выступы стальных колец 9 с внутренней расточкой и торцевыми прорезями, которые внедряются в поверхность труб, так как осевому смещению стальных колец 10 в корпусе 1 препятствуют составные кольца 11. При внедрении выступов стальных колец 9 с внутренней расточкой и торцевыми прорезями в поверхности соединяемых труб происходит пластическая деформация материала труб (материал стального кольца 9 прочнее материала трубы), что вызывает заполнение пространства между выступами стальных колец 9 деформируемым материалом труб. Все действующие на трубы усилия должны будут обеспечивать сдвиг образовавшихся выступов материала труб, одновременно они блокируются противодействием заглубленных в тело труб выступов стальных колец 9. После затяжки всех силовых винтов 6 до упора на одной половине муфты труба оказывается надежно закрепленной в корпусе муфты. Аналогичная затяжка всех силовых винтов 6 проводится на противоположной стороне корпуса 1. Давление транспортируемой по трубам среды через стык трубопровода поступает в зазор, образуемый выступом 2 (см. фиг.1) и встречает на своем пути сжатые до требуемой степени уплотнительные кольцевые эластомерные прокладки 9. При изменении температуры как окружающей, так и транспортируемой сред герметичность не нарушается, поскольку все металлические составляющие изменяют свои размеры в одинаковой степени, тогда как уплотнительные кольцевые эластомерные прокладки имеют минимальную ширину.

К числу преимуществ предлагаемой конструкции следует отнести:

- Простоту конструкции муфты, в составе которой используются только тела вращения, не требующие для изготовления применения дорогостоящей оснастки.

- Удобство монтажа, который возможен даже при расположении трубной муфты в неудобных для монтажа местах, например около стенки.

- Сохранение герметичности соединения при повышении (понижении) температуры окружающей среды, что способствует повышению надежности соединения.

- Сохранение условий надежного закрепления гладких концов соединяемых труб в течение всего срока эксплуатации, так как возможность удлинения используемых в муфте винтов в процессе долговременной эксплуатации полностью исключена.

- Относительно малые габариты муфты.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТА ДЛЯ СОЕДИНЕНИЯ ГЛАДКИХ ТРУБ | 2006 |

|

RU2298718C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ТРУБ | 2007 |

|

RU2352849C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ТРУБ ИЗОЛИРУЮЩЕЕ | 2009 |

|

RU2429406C1 |

| ИЗОЛИРУЮЩЕЕ СОЕДИНЕНИЕ ГЛАДКИХ ТРУБ | 2010 |

|

RU2442063C1 |

| ТРУБНАЯ МУФТА | 1992 |

|

RU2068525C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ГЛАДКИХ ТРУБ | 2015 |

|

RU2594093C1 |

| УЗЕЛ ГЕРМЕТИЧНОСТИ СОЕДИНЕНИЙ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ (ВАРИАНТЫ) | 2019 |

|

RU2702033C1 |

| ТРУБНАЯ МУФТА | 2018 |

|

RU2756715C2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| СОЕДИНИТЕЛЬНАЯ МУФТА ДЛЯ ТРУБ | 1991 |

|

RU2045692C1 |

Изобретение относится к области машиностроения и муфтовых соединений трубопроводов, предназначенных для транспортировки жидких и газообразных сред. Трубная муфта содержит металлический корпус, размещенный над поверхностью соединяемых труб, деформируемые уплотнительные элементы и элементы закрепления труб внутри корпуса с помощью стандартных крепежных элементов, установленных в корпусе. Металлический корпус муфты выполнен в виде соосного с закрепляемыми трубами цилиндра, оснащенного внутренним выступом, расположенным над стыком труб, и двумя внутренними цилиндрическими проточками у торцов корпуса. На внешней поверхности корпуса имеется два цилиндрических выступа, обеспечивающих размещение в них радиальных крепежных силовых винтов. У торцов внутреннего выступа корпуса установлены обеспечивающие герметизацию соединения - две уплотнительные кольцевые эластомерные прокладки, сжимаемые плоскими торцевыми поверхностями нажимных стальных колец, которые перемещаются вдоль оси при воздействии на их торцевые конические поверхности конических поверхностей С-образных колец, изменяющих свои размеры под воздействием силовых винтов. Силовые винты установлены во внешних выступах корпуса. Закрепление труб производится стальными кольцами с внутренней расточкой и торцевыми прорезями, которые своими коническими поверхностями взаимодействуют с коническими поверхностями С-образных колец и их выступы контактируют с поверхностью труб при затяжке силовых винтов. Осевому смещению стальных колец с внутренней расточкой и торцевыми прорезями препятствуют составные кольца, расчленение которых позволяет установить их в канавках корпуса и удерживать торцевыми кольцами, которые стопорятся винтами. Изобретение повышает надежность соединения трубопроводов. 2 ил.

Трубная муфта, содержащая металлический корпус, размещенный над поверхностью соединяемых труб, деформируемые уплотнительные элементы и элементы закрепления труб внутри корпуса, приводимые в движение стандартными крепежными элементами, установленными в корпусе, отличающаяся тем, что металлический корпус муфты выполнен в виде соосного с закрепляемыми трубами цилиндра, оснащенного внутренним выступом, расположенным над стыком труб, и двумя внутренними цилиндрическими проточками у торцов корпуса, на внешней поверхности имеющего два цилиндрических выступа, обеспечивающих размещение в них радиальных крепежных силовых винтов, у торцов внутреннего выступа установлены обеспечивающие герметизацию соединения - две уплотнительные кольцевые эластомерные прокладки, сжимаемые плоскими торцевыми поверхностями нажимных стальных колец при их осевом перемещении от воздействия на их торцевые конические поверхности конических поверхностей С-образных колец, изменяющих свои размеры под воздействием силовых винтов, установленных во внешних выступах корпуса, а закрепление труб производится стальными кольцами с внутренней расточкой и торцевыми прорезями, которые своими коническими поверхностями взаимодействуют с коническими поверхностями С-образных колец и их выступы контактируют с поверхностью труб при затяжке силовых винтов, причем осевому смещению стальных колец с внутренней расточкой и торцевыми прорезями препятствуют составные кольца, расчленение которых позволяет установить их в канавках корпуса и удерживать торцевыми кольцами, которые стопорятся винтами.

| Трубная муфта | 1986 |

|

SU1535387A3 |

| DE 19514940 С1, 02.10.1996 | |||

| US 4108479 А, 22.08.1978 | |||

| US 3877733 А, 15.04.1975 | |||

| ТРУБНАЯ МУФТА | 2001 |

|

RU2256842C2 |

| RU 2075001 С1, 10.03.1997 | |||

| ТРУБНАЯ МУФТА | 1994 |

|

RU2085801C1 |

Авторы

Даты

2008-07-27—Публикация

2007-03-26—Подача