Область, к которой относится изобретение

Настоящее изобретение относится к способу эффективного удаления жидких компонентов природного газа из потока природного газа под повышенным давлением в процессе сжижения потока природного газа при повышенном давлении.

Предпосылки создания изобретения

В последние годы возрастает потребность в природном газе, в частности, во многих районах, где запасы природного газа отсутствуют или незначительны. Поскольку во многих районах имеется избыток запасов природного газа, желательно обеспечить его транспортирование из этих районов в районы потребления. Один из способов транспортирования природного газа включает его сжижение. Применение сжиженного природного газа (СПГ) и способы сжижения природного газа хорошо известны. Природный газ можно сжижать на месте его добычи или на месте его потребления, если он доступен в избыточном количестве в течение части года, т.е. на протяжении летних месяцев, когда его расход на обогрев снижен. При этом природный газ легко сохраняется в сжиженном виде для обеспечения покрытия пикового спроса на него в зимний период в дополнение к природному газу, поставляемому по существующим газопроводам или иными путями.

Природный газ широко применяется в качестве топлива, и его транспортирование в сжиженном виде широко распространено. Природный газ можно сжижать разнообразными способами, один из которых часто называют способом со смешанным хладагентом. Такие способы описаны, например, в патенте США 4033735, выданном 5 июля 1977 г. на имя Леонарда К. Свенсона (Leonard К. Swenson) и в патенте США 5657643, выданном 19 августа 1997 г. на имя Брайана С.Прайса (Brian С.Price). Оба патента включены в полном объеме в настоящее описание указанными ссылками.

В таких способах смешанный хладагент применяют в одной зоне теплообмена для обеспечения желаемого охлаждения, необходимого для сжижения природного газа.

Для сжижения природного газа применяются также системы другого типа, часто называемые каскадными системами. Одна из таких систем описана в патенте США 3855810, выданном 24 декабря 1974 г. на имя Саймона и др. (Simon et al.). Этот патент также включен в полном объеме в настоящее описание данной ссылкой. В таких способах используют несколько зон охлаждения, где испаряют хладагенты с последовательно понижающимися температурами кипения для обеспечения охлаждения. В таких системах наиболее высококипящий хладагент, как правило, сжимают, конденсируют (отдельно или совместно с другими хладагентами) и отделяют для охлаждения в первой зоне охлаждения. Затем давление сжатого холодного наиболее высококипящего хладагента резко снижают, получая поток холодного хладагента, который используют для охлаждения сжатого наиболее высококипящего хладагента в первой зоне охлаждения. В первой зоне охлаждения можно также охлаждать некоторые более низкокипящие хладагенты с последующей их конденсацией и направлять их на испарение с целью использования в качестве охладителей во второй или последующей зоне охлаждения и т.п. Таким образом, сжатию подвергают в первую очередь наиболее высококипящий хладагент.

Состав жидких компонентов природного газа, добываемого из различных источников, может сильно различаться. При использовании обоих способов сжижения необходимо удалять из природного газа относительно тяжелые жидкие компоненты (углеводороды с числом атомов углерода 5 и более, С5+) для предотвращения забивания газовых каналов теплообменных устройств. В некоторых случаях бывает также желательно извлекать из природного газа относительно легкие углеводороды, например С2, C3 и C4. Часто желательно извлекать углеводороды С2, С3 и С4 вместе с более тяжелыми углеводородами, поскольку они могут представлять большую ценность в качестве отдельного продукта или в качестве части жидких компонентов природного газа, чем в качестве составной части СПГ. Однако при любых обстоятельствах в случае присутствия существенных количеств относительно тяжелых жидких компонентов природного газа в газе, поступающем в зону сжижения, они застывают в каналах теплообменных устройств в зоне охлаждения при температурах сжижения и забивают упомянутые каналы.

Во многих случаях природный газ имеет относительно высокое давление, т.е. до 1500 фунтов на кв. дюйм (10,35 МПа) и даже более. Сжижение природного газа под повышенным давлением гораздо более эффективно, чем при низком давлении. К сожалению, для отделения от природного газа жидких компонентов и других примесей необходимо снижать давление в потоке природного газа до значения ниже приблизительно 650 фунтов на кв. дюйм (4,48 МПа) с целью достижения эффективного отделения метана от остальных компонентов природного газа. Это приводит к возврату природного газа после отделения метана в каналы теплообменников секции глубокого охлаждения при более низком давлении, что, в свою очередь, приводит к сжижению при пониженном давлении. Как указано выше, более эффективным процессом является сжижение природного газа при повышенном давлении.

Соответственно, желательно разработать более эффективные способы удаления жидких компонентов природного газа из потоков природного газа под высоким давлением без потери давления, чтобы обеспечить возможность сжижения природного газа при повышенном давлении.

Краткое описание изобретения

В соответствии с настоящим изобретением предлагается усовершенствованный способ эффективного сжижения потока природного газа, имеющего давление свыше приблизительно 500 фунтов на кв. дюйм (3,45 МПа), с применением процесса со смешанным хладагентом с целью получения потока сжиженного природного газа. Способ включает охлаждение потока природного газа в теплообменнике с применением смешанного хладагента до первой температуры ниже чем приблизительно -40°F (-40°С) для получения потока охлажденного природного газа; подачу упомянутого потока охлажденного природного газа из теплообменника в зону отделения жидкости для получения первого потока газа и первого потока жидкости; подачу упомянутого первого потока жидкости в деметанизатор при температуре ниже чем приблизительно -40°F (-40°С) и под давлением ниже чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа) для получения второго потока газа, содержащего не менее 50% метана, и второго потока жидкости, содержащего жидкие компоненты природного газа; подачу первого потока газа в турбодетандер для снижения давления первого потока газа до значения ниже чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа) и получения потока газа пониженного давления и подачу упомянутого потока газа пониженного давления в деметанизатор; осуществление привода компрессора от упомянутого турбодетандера; подачу упомянутого второго потока газа в упомянутый компрессор и сжатие упомянутого второго потока газа до давления не менее приблизительно 500 фунтов на кв. дюйм (3,45 МПа) для получения потока сжатого газа; и подачу упомянутого потока сжатого газа в теплообменник для конденсации под давлением не менее приблизительно 500 фунтов на кв. дюйм (3,45 МПа) с целью получения потока сжиженного газа.

При этом упомянутая первая температура составляет от приблизительно -40°F до приблизительно -120°F (от -40°С до -84°С), упомянутый первый поток жидкости подают в деметанизатор при температуре от приблизительно -40°F до приблизительно -120°F (от -40°С до -84°С), а деметанизатор в своей верхней части имеет температуру от приблизительно -100°F до приблизительно -150°F (от -73°С до -101°С) и работает при давлении менее чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа). Упомянутый второй поток жидкости подают в ректификационную колонну для получения третьего потока газа и потока, содержащего жидкие компоненты природного газа и упомянутый третий поток газа охлаждают, сжижают и подают насосом на смешение с упомянутым потоком сжатого газа.

Упомянутый компрессор, кроме того, может иметь привод также от двигателя.

Кроме того, настоящее изобретение охватывает способ сжижения потока природного газа, имеющего давление свыше приблизительно 500 фунтов на кв. дюйм (3,45 МПа) с применением процесса сжижения природного газа с целью получения потока сжиженного природного газа. Он включает охлаждение потока природного газа в теплообменнике с применением смешанного хладагента до первой температуры ниже чем приблизительно -40°F (-40°С) для получения потока охлажденного природного газа; подачу упомянутого потока охлажденного природного газа в зону отделения жидкости для получения первого потока газа и первого потока жидкости; подачу упомянутого первого потока жидкости в деметанизатор при температуре ниже чем приблизительно -40°F (-40°С) и под давлением ниже чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа) для получения второго потока газа, содержащего метан, и второго потока жидкости, содержащего жидкие компоненты природного газа; подачу первого потока газа в турбодетандер для снижения давления первого потока газа до значения ниже приблизительно 650 фунтов на кв. дюйм (4,48 МПа) и получения потока газа пониженного давления и подачу упомянутого потока газа пониженного давления во вторую зону разделения для получения четвертого потока газа и четвертого потока жидкости, причем упомянутый четвертый поток газа подают в упомянутый компрессор, а упомянутый четвертый поток жидкости подают в упомянутый деметанизатор; осуществление привода компрессора от упомянутого турбодетандера; подачу упомянутого второго потока газа в упомянутый компрессор и сжатие упомянутого второго потока газа до давления не менее приблизительно 500 фунтов на кв. дюйм (3,45 МПа) для получения потока сжатого газа; и подачу упомянутого потока сжатого газа в теплообменник для конденсации под давлением не менее приблизительно 500 фунтов на кв. дюйм (3,45 МПа) для получения сжиженного природного газа.

Далее, изобретение включает систему для сжижения потока природного газа, имеющего давление свыше приблизительно 500 фунтов на кв. дюйм (3,45 МПа); система включает: теплообменник, пригодный для охлаждения природного газа до температуры, достаточной для конденсации по меньшей мере преобладающей части природного газа, и имеющий промежуточный выход для газа, промежуточный вход для газа и выход для сжиженного природного газа; сепаратор, гидравлически соединенный с упомянутым промежуточным выходом газа и имеющий выход для газа и выход для жидкости; деметанизатор, гидравлически соединенный с упомянутым выходом для жидкости и имеющий верхний выход для газа, нижний выход для жидкости и вход для газа; турбодетандер, гидравлически соединенный с упомянутым выходом газа из сепаратора и входом для газа деметанизатора; и компрессор, имеющий привод от упомянутого турбодетандера и гидравлически соединенный с верхним выходом деметанизатора и имеющий выход для сжатого газа, гидравлически соединенный с упомянутым промежуточным входом для газа.

Упомянутый теплообменник может иметь несколько зон теплообмена.

Эта система может дополнительно включать ректификационную колонну, гидравлически соединенную с упомянутым нижним выходом для жидкости и имеющую выход для отделенного газа и выход для жидких компонентов природного газа, причем упомянутый выход для отделенного газа может быть гидравлически соединен с упомянутым промежуточным входом для газа через теплообменник, насос и трубопровод.

Кроме того, настоящее изобретение охватывает способ эффективного отделения жидких компонентов от потока природного газа, имеющего давление свыше приблизительно 500 фунтов на кв. дюйм (3,45 МПа), при осуществлении процесса со смешанным хладагентом в процессе сжижения природного газа, для получения потока газа под высоким давлением и потока жидких компонентов природного газа. Способ включает: охлаждение потока природного газа до первой температуры ниже чем приблизительно -40°F (-40°С) для получения потока охлажденного природного газа, осуществляемое в теплообменнике для сжижения природного газа; подачу упомянутого потока охлажденного природного газа в зону отделения жидкости для получения первого потока газа и первого потока жидкости; подачу упомянутого первого потока жидкости в деметанизатор при температуре ниже чем приблизительно -40°F (-40°С) и под давлением ниже чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа) для получения второго потока газа, содержащего метан, и второго потока жидкости, содержащего жидкие компоненты природного газа; подачу упомянутого первого потока газа в турбодетандер для снижения давления первого потока газа до значения ниже чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа) и получения потока газа пониженного давления и подачу упомянутого потока газа пониженного давления в деметанизатор; осуществление привода компрессора от упомянутого турбодетандера; и подачу упомянутого второго потока газа в упомянутый компрессор и сжатие упомянутого второго потока газа для получения потока сжатого газа высокого давления; возврат упомянутого потока сжатого газа высокого давления в теплообменник. При этом упомянутый второй поток жидкости могут подавать в ректификационную колонну для получения третьего потока газа и потока, содержащего жидкие компоненты природного газа.

Кроме того, настоящее изобретение охватывает способ эффективного отделения жидких компонентов от потока природного газа, имеющего давление свыше приблизительно 500 фунтов на кв. дюйм (3,45 МПа), при осуществлении процесса со смешанным хладагентом в процессе сжижения природного газа, для получения потока газа под высоким давлением и потока жидких компонентов природного газа. Этот способ включает: охлаждение потока природного газа до первой температуры ниже чем приблизительно -40°F (-40°С) для получения потока охлажденного природного газа, осуществляемое в теплообменнике для сжижения природного газа; подачу упомянутого потока охлажденного природного газа в зону отделения жидкости для получения первого потока газа и первого потока жидкости; подачу упомянутого первого потока жидкости в деметанизатор при температуре ниже чем приблизительно -40°F (-40°С) и под давлением ниже чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа) для получения второго потока газа, содержащего метан, и второго потока жидкости, содержащего жидкие компоненты природного газа; подачу первого потока газа в турбодетандер для снижения давления первого потока газа до значения ниже приблизительно 650 фунтов на кв. дюйм (4,48 МПа) и получения потока газа пониженного давления и подачу упомянутого потока газа пониженного давления во вторую зону разделения для получения четвертого потока газа и четвертого потока жидкости, причем упомянутый четвертый поток газа подают в упомянутый компрессор, а упомянутый четвертый поток жидкости подают в упомянутый деметанизатор; осуществление привода компрессора от упомянутого турбодетандера; подачу упомянутого второго потока газа в упомянутый компрессор и сжатие упомянутого второго потока газа для получения потока сжатого газа; и возврат упомянутого потока сжатого газа высокого давления в теплообменник.

Краткое описание чертежей

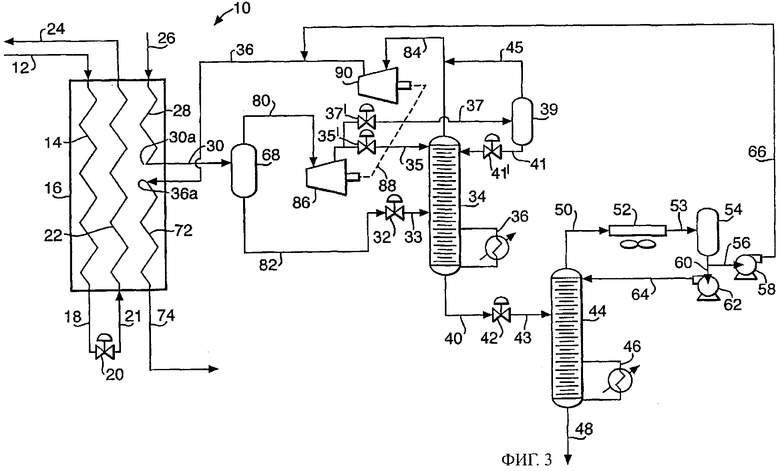

На Фиг.1 представлена принципиальная схема одного из существующих способов сжижения природного газа.

На Фиг.2 представлена принципиальная схема еще одного существующего способа сжижения природного газа.

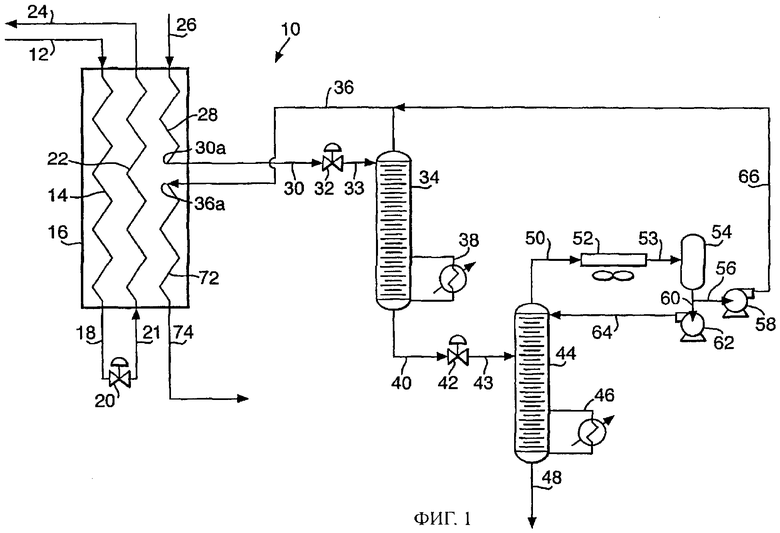

На Фиг.3 представлена принципиальная схема одного из вариантов осуществления способа в соответствии с настоящим изобретением.

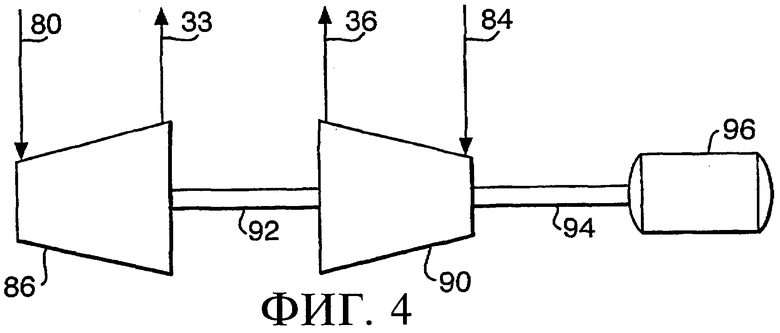

На Фиг.4 показана принципиальная схема одного из вариантов выполнения турбодетандера и компрессора, пригодная для осуществления настоящего изобретения.

Описание предпочтительных вариантов осуществления изобретения

При описании фигур одинаковые или аналогичные компоненты схем будут обозначаться одними и теми же позициями. Кроме того, на схемах для простоты не показаны все насосы, клапаны и т.п., необходимые для обеспечения желаемых потоков.

На Фиг.1 показан известный способ 10 сжижения природного газа. Представленный способ является способом со смешанным хладагентом, описанным, например, в патентах США 4033735 и 5657643, включенными в настоящее описание вышеприведенными ссылками. Смешанный хладагент при температуре от приблизительно 80°F (27°С), до приблизительно 100°F (38°С), в типичном случае приблизительно 100°F (38°С), и под давлением от приблизительно 500 фунтов на кв. дюйм до приблизительно 600 фунтов на кв. дюйм (3,45-4,14 МПа), в типичном случае приблизительно 550 фунтов на кв. дюйм (3,79 МПа), поступает по линии 12 в главный теплообменник 16, где он проходит по теплообменному каналу 14 для охлаждения смешанного хладагента. Охлажденный смешанный хладагент выходит из теплообменника в типичном случае при температуре приблизительно -260°F (-160°С) под давлением от приблизительно 500 фунтов на кв. дюйм до приблизительно 600 фунтов на кв. дюйм (3,45-4,14 МПа) по линии 18, откуда он поступает в расширительный клапан 20 для дальнейшего понижения температуры смешанного хладагента, который в линии 18 находится практически полностью в жидком состоянии, так что смешанный хладагент начинает испаряться в линии 21 по мере прохождения его через теплообменный канал 22. На выходе теплообменного канала 22 смешанный хладагент находится практически полностью в парообразном состоянии, причем температура его составляет от приблизительно 50°F до приблизительно 80°F (10-27°C), a давление - от приблизительно 40 фунтов на кв. дюйм до приблизительно 50 фунтов на кв. дюйм (0,28-0,35 МПа).

Природный газ поступает в главный теплообменник 16 по линии 26 и проходит через теплообменный канал 28. Теплообменный канал 28 имеет промежуточный выход 30а для вывода природного газа в линию 30. Природный газ выходит по линии 30 и через клапан 32 и линию 33 поступает в деметанизатор 34. Деметанизатор 34 показан в виде метаноотгонной колонны, содержащей несколько клапанных тарелок или насадку для эффективного отделения метана от жидких компонентов потока природного газа. Поток, отводимый по линии 30, в типичном случае имеет температуру от приблизительно -40 до приблизительно -120°F (от -40°С до -84°С) и может иметь давление от приблизительно 200 фунтов на кв. дюйм до приблизительно 1500 фунтов на кв. дюйм (1,38-10,35 МПа). С целью отделения метана в деметанизаторе целесообразно снижать давление до значения ниже чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа).

Отделение метана следует производить при давлении ниже приблизительно 650 фунтов на кв. дюйм (4,48 МПа) по соображениям, связанным с критическим давлением. Поток газа, отводимый из деметанизатора 34 по линии 36, содержит не менее 50% метана и вновь поступает по линии 36 в теплообменный канал 72 главного теплообменника 16. Затем газообразный метан конденсируется в теплообменном канале 72 и в виде готового продукта - потока сжиженного природного газа - выводится по линии 74. Как известно специалистам, СПГ, выводимый по линии 74, можно направить на сброс давления или иную операцию с целью дальнейшего снижения температуры перед передачей на хранение. В типичном случае поток в линии 74 имеет температуру от приблизительно -230°F до приблизительно -275°F (от -145°С до -170°С) и давление, близкое к атмосферному. Возможно варьирование схемы и рабочих параметров сжижения природного газа в широких пределах.

Деметанизатор 34 эксплуатируют с применением подогревателя 38 для обеспечения тепла, необходимого для желаемого разделения. Целесообразно эксплуатировать деметанизатор 34 при температуре верха колонны от приблизительно -100°F до приблизительно -150°F (от -73°С до -101°С) и под давлением ниже чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа). Поток жидкости отводят из деметанизатора 34 по линии 40 в виде нижней фракции и через клапан 42 направляют по линии 43 в ректификационную колонну 44. Ректификационную колонну 44 эксплуатируют, как правило, при температуре верха от приблизительно -10°F до приблизительно 125°F (от -23°С до 52°С) и под давлением от приблизительно 250 фунтов на кв. дюйм до приблизительно 450 фунтов на кв. дюйм (1,72-3,10 МПа). Ректификационная колонна 44 также снабжена контуром подогревателя 46 и обеспечивает разделение потока, отводимого по линии 40, на нижнюю фракцию, представляющую собой поток жидких компонентов природного газа, как правило, выпускаемый в виде готового продукта, соответствующего установленным техническим требованиям, и верхнюю фракцию.

Верхняя фракция, отводимая по линии 50, представляет собой легкий газ, который пригоден для смешения с газом, отводимым по линии 36. Для этой цели газ в линии 50 охлаждают в охладителе 52 и подают по линии 53 в сепаратор 54 жидкости. В конечном счете практически весь газ в линии 50 конденсируется и поступает либо по линии 60 и через насос 62 в линию рецикла 64, по которой он поступает в ректификационную колонну 44, либо по линии 56 и через насос 58 в линию рецикла 66, по которой он поступает на смешение с потоком, проходящим по линии 36. Упомянутый насос обеспечивает повышение давления жидкости до значения, достаточного для гарантированного смешения с газовым потоком в линии 36.

Природный газ поступает на сжижение с применением таких способов в типичном случае под давлением от приблизительно 200 фунтов на кв. дюйм до приблизительно 1500 фунтов на кв. дюйм (1,38-10,35 МПа) или даже выше. Поскольку сжижение природного газа гораздо эффективнее осуществлять при повышенном давлении, чрезвычайно нежелательно, чтобы в процессе отделения жидких компонентов природного газа давление последнего снижалось до значений менее приблизительно 500 фунтов на кв. дюйм (3,45 МПа). Тем не менее, такие процессы, как правило, применяли ранее, поскольку необходимо удалять относительно тяжелые жидкие компоненты природного газа (С5+) для предотвращения их замерзания и забивания теплообменных каналов главного теплообменника 16, а также потому, что жидкие компоненты природного газа имеют, как правило, более высокую ценность на единицу объема или массы, чем сжиженный природный газ.

На Фиг.2 представлен альтернативный известный способ, в котором для отделения метана или других аналогичных газообразных компонентов от частично сжиженного природного газа, поступающего по линии 30, используется сепаратор 68. Газовый поток из верхней части сепаратора 68 по линии 70 возвращают вместе с жидкостью из линии 66 в теплообменный канал 76 при давлении, практически равном давлению потока природного газа на входе системы. Жидкие продукты из сепаратора 68 поступают по линии 29 через клапан 32 и линию 33 в деметанизатор 34. В деметанизаторе 34 происходит разделение, описанное выше, при этом газовый поток направляют по линии 36 обратно в теплообменный канал 72. Сжиженный природный газ, полученный в теплообменном канале 72, конденсируется при более низком давлении, поступает в линию 78 при температуре, практически равной температуре сжиженного природного газа, отводимого по линии 74, и направляется на сброс давления, в сборник продукта и т.п.

В обоих этих вариантах с целью отделения метана и относительно легких углеводородных компонентов природного газа от жидких компонентов природного газа необходимо снижать давление потока природного газа до значения менее 650 фунтов на кв. дюйм (4,48 МПа). В результате повышается потребление энергии, необходимой для дополнительного теплообмена с целью сжижения природного газа при пониженном давлении. Весьма желательно было бы обеспечить возможность сохранения давления природного газа, чтобы процесс сжижения проходил более эффективно при повышенном давлении.

На Фиг.1, Фиг.2 и Фиг.3 деметанизатор 34 и ректификационная колонна 44 представлены в виде колонн с клапанными тарелками. Могут быть применены любые колонны, обеспечивающие эффективное разделение веществ с разными температурами кипения, например насадочные колонны. Работа этих колонн подробно не описана, поскольку использование подогревателей и колонн такого типа для разделения веществ с разными температурами кипения хорошо известно специалистам в данной области.

На Фиг.3 представлен вариант осуществления настоящего изобретения. В этом варианте поток вещества отводят через выход 30а для промежуточного потока природного газа из теплообменного канала 28 и направляют по линии 30 в сепаратор 68. Поток газа отводят из сепаратора 68 по линии 80 и направляют в турбодетандер 86. В турбодетандере 86 давление потока природного газа, поступающего по линии 80, снижается до значения менее 650 фунтов на кв. дюйм (4,48 МПа). Затем этот поток поступает в деметанизатор 34 по линии 35 через клапан 35′. Жидкие компоненты из сепаратора 68 также поступают в деметанизатор 34 по линии 82 через клапан 32 и линию 33.

В альтернативном варианте поток из линии 35 можно направить путем закрывания клапана 35′ по линии 37 через клапан 37′ в сепаратор 39. В сепараторе 39 отделяются легкие углеводороды, которые поступают в линию 84 для сжатия в компрессоре 90. Жидкие компоненты из сепаратора 39 поступают по линии 41 через клапан 41′ в деметанизатор 34. Этот альтернативный вариант можно использовать для уменьшения нагрузки верхней части деметанизатора 34 по разделяемой смеси, которая возникает в результате поступления в верхнюю часть деметанизатора 34 больших количеств газа по линии 35.

В любом случае в деметанизаторе 34 происходит разделение, описанное выше, при этом поток верхней фракции отводят по линии 84 и направляют в компрессор 90, который обеспечивается энергией, по меньшей мере частично, от турбодетандера 86. Целесообразно, чтобы валы этих двух устройств были соединены, при этом компрессор 90 имеет привод от турбодетандера 86. Сжатый газ из компрессора 90 поступает по линии 36 через вход 36а природного газа в теплообменный канал 72. Сжиженный природный газ отводят по линии 74, как описано выше. Повышенное давление в линии 36 обеспечивает конденсацию природного газа при повышенном давлении, в типичном случае превышающем приблизительно 500 фунтов на кв. дюйм (3,45 МПа). Конденсация природного газа при повышенном давлении позволяет получать СПГ при более высокой температуре и снижает энергопотребление в процессе производства СПГ. На Фиг.4 показан турбодетандер 86, соединенный посредством вала 92 с компрессором 90 для сжатия природного газа, поступающего по линии 84 из деметанизатора 34. Сжатый газ поступает в линию 36. Компрессор 90 может иметь привод только от турбодетандера 86 и в этом варианте обеспечивает регенерацию преобладающей части энергии сжатого природного газа, высвобождающейся при снижении давления, необходимого для эффективной работы деметанизатора 34. Энергия сжатого газа регенерируется в компрессоре 90, где происходит сжатие газового потока, образующегося в качестве потока верхней фракции в деметанизаторе 34. Если в качестве единственного источника энергии для компрессора 90 применяется турбодетандер 86, то имеет место некоторая потеря давления потока природного газа, возвращаемого в теплообменный канал 72, по сравнению с давлением исходного газового потока. Тем не менее, в этом случае газ конденсируется при давлении, существенно превышающем то, которое может быть достигнуто при направлении потока продукта из деметанизатора 34 непосредственно в теплообменный канал 72.

В случае, если желательно повысить давление до уровня, превышающего значение, достижимое при использовании в качестве источника энергии только турбодетандера 86, можно дополнить тубродетандер 86 как источник энергии путем присоединения к компрессору 90 двигателя 96 посредством вала 94 или иным способом с целью повышения давления потока газа в линии 36. Это позволяет сжижать природный газ в случае необходимости при еще более высоком давлении. Количество энергии, обеспечиваемое двигателем 96, можно варьировать в широких пределах в зависимости от различных факторов, таких как мощность, требуемая для сжатия хладагента, желаемое давление сжижения и т.п. Используемый двигатель представляет собой обычный двигатель, предпочтительно электродвигатель; турбодетандер 86 и двигатель 96 соединены с компрессором 90 известными устройствами сцепления. Такие системы хорошо известны специалистам, и дальнейшее их обсуждение не требуется.

Жидкие компоненты природного газа, отводимые из системы по линии 48, предпочтительно соответствуют техническим требованиям к жидким компонентам природного газа. Состав верхней фракции, отводимой из ректификационной колонны 44 по линии 50, можно при необходимости варьировать с целью получения желаемого качества потока продукта в линии 48. В альтернативном варианте можно выводить поток готового продукта через линию 40; в этом случае продукт содержит не только жидкие компоненты природного газа, но и некоторые количества более легких углеводородов. В некоторых случаях предпочтительно использовать в качестве готового продукта именно этот поток.

При необходимости способ можно легко варьировать с целью получения жидких компонентов природного газа в виде индивидуальных веществ или в виде потока смеси жидких компонентов природного газа и т.п.Такие модификации зависят от экономических соображений, относящихся к конкретной установке. В любом случае способ в соответствии с настоящим изобретением предусматривает возврат легких газообразных компонентов потока природного газа в канал глубокого охлаждения теплообменника 16 под давлением, превышающим обычное давление их на выходе из деметанизатора 34. В результате достигается повышенная эффективность главного теплообменника и повышение общей эффективности процесса.

Хотя настоящее изобретение описано выше применительно к способу со смешанным хладагентом, оно применимо также к каскадным способам или иным способам, поскольку в этих способах также требуется удаление относительно тяжелых жидких компонентов из природного газа перед охлаждением последнего до температуры его сжижения. В таких случаях также возникает необходимость учитывать, что жидкие компоненты природного газа могут иметь более высокую ценность в качестве отдельного продукта, чем в качестве составной части СПГ, и что тяжелые (С5+) компоненты потока природного газа могут застывать в канале глубокого охлаждения, если их предварительно не удалить. Оба способа обеспечивают регулируемую возможность охлаждения природного газа до промежуточной температуры перед удалением из него жидких компонентов и регулируемую возможность дальнейшего охлаждения остальных компонентов природного газа до температуры сжижения после удаления жидких компонентов.

Из многих природных источников природный газ поступает под давлением от приблизительно 200 фунтов на кв. дюйм до приблизительно 1500 фунтов на кв. дюйм (1,38-10,35 МПа) или более. Этот природный газ целесообразно сжижать при повышенном давлении, т.е. выше приблизительно 500 фунтов на кв. дюйм (3,45 МПа). Как указано выше, в известных способах давление потока природного газа для удаления из него жидких компонентов необходимо снижать до значения менее приблизительно 650 фунтов на кв. дюйм (4,48 МПа). Это снижение давления необходимо, в первую очередь, в связи с соображениями критического давления в деметанизаторе. Таким образом, оно необходимо практически во всех процессах отделения метана.

В соответствии с настоящим изобретением энергию сжатого газа рекуперируют и используют для повторного сжатия газа, получаемого в деметанизаторе и возвращаемого в процесс охлаждения. Это обеспечивает значительное снижение потерь давления в способе, используемом для удаления из потока природного газа жидких компонентов последнего.

В заключение описания изобретения, выполненного применительно к некоторым предпочтительным вариантам его осуществления, следует отметить, что описанные варианты имеют иллюстративный, а не ограничительный характер и что возможны различные варианты и модификации настоящего изобретения, не выходящие за его пределы.

Способ сжижения потока природного газа, имеющего давление свыше 3,45 МПа, осуществляют с применением процесса со смешанным хладагентом. Поток природного газа охлаждают в теплообменнике с применением смешанного хладагента и подают поток в зону отделения жидкости для получения первого потока газа и первого потока жидкости. Первый поток жидкости подают в колонну отделения метана при температуре ниже -40°С и под давлением ниже 4,48 МПа для получения второго потока газа, содержащего метан, и второго потока жидкости, содержащего жидкие компоненты природного газа. Первый поток газа подают в турбодетандер для снижения давления первого потока газа до значения ниже 4,48 МПа и получения потока газа пониженного давления. Поток газа пониженного давления подают в аппарат для отделения метана. Второй поток газа подают в компрессор с приводом от турбодетандера и сжимают до давления не менее 3,45 МПа для получения потока сжатого газа. Поток сжатого газа подают в теплообменник для конденсации под давлением не менее 3,45 МПа для получения сжиженного природного газа. Использование изобретения позволит повысить эффективность удаления жидких компонентов из природного газа. 5 н. и 10 з.п. ф-лы, 4 ил.

a) охлаждение потока природного газа в теплообменнике с применением смешанного хладагента до первой температуры ниже, чем приблизительно -40°F (-40°С), для получения потока охлажденного природного газа;

b) подачу упомянутого потока охлажденного природного газа из теплообменника в зону отделения жидкости для получения первого потока газа и первого потока жидкости;

c) подачу упомянутого первого потока жидкости в деметанизатор при температуре ниже, чем приблизительно -40°F (-40°С), и под давлением ниже, чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа), для получения второго потока газа, содержащего метан, и второго потока жидкости, содержащего жидкие компоненты природного газа;

d) подачу первого потока газа в турбодетандер для снижения давления первого потока газа до значения ниже приблизительно 650 фунтов на кв. дюйм (4,48 МПа) и получения потока газа пониженного давления и подачу упомянутого потока газа пониженного давления в деметанизатор;

e) осуществление привода компрессора от упомянутого турбодетандера;

f) подачу упомянутого второго потока газа в упомянутый компрессор и сжатие упомянутого второго потока газа до давления не менее приблизительно 500 фунтов на кв. дюйм (3,45 МПа) для получения потока сжатого газа и

g) подачу упомянутого потока сжатого газа в теплообменник для конденсации под давлением не менее приблизительно 500 фунтов на кв. дюйм (3,45 МПа) для получения сжиженного природного газа.

а) охлаждение потока природного газа в теплообменнике с применением смешанного хладагента до первой температуры ниже, чем приблизительно -40°F (-40°С), для получения потока охлажденного природного газа;

b) подачу упомянутого потока охлажденного природного газа в зону отделения жидкости для получения первого потока газа и первого потока жидкости;

c) подачу упомянутого первого потока жидкости в деметанизатор при температуре ниже, чем приблизительно -40°F (-40°С), и под давлением ниже, чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа), для получения второго потока газа, содержащего метан, и второго потока жидкости, содержащего жидкие компоненты природного газа;

d) подачу первого потока газа в турбодетандер для снижения давления первого потока газа до значения ниже приблизительно 650 фунтов на кв. дюйм (4,48 МПа) и получения потока газа пониженного давления и подачу упомянутого потока газа пониженного давления во вторую зону разделения для получения четвертого потока газа и четвертого потока жидкости, причем упомянутый четвертый поток газа подают в упомянутый компрессор, а упомянутый четвертый поток жидкости подают в упомянутый деметанизатор;

e) осуществление привода компрессора от упомянутого турбодетандера;

f) подачу упомянутого второго потока газа в упомянутый компрессор и сжатие упомянутого второго потока газа до давления не менее приблизительно 500 фунтов на кв. дюйм (3,45 МПа) для получения потока сжатого газа и

g) подачу упомянутого потока сжатого газа в теплообменник для конденсации под давлением не менее приблизительно 500 фунтов на кв. дюйм (3,45 МПа) для получения сжиженного природного газа.

a) теплообменник, пригодный для охлаждения природного газа до температуры, достаточной для конденсации, по меньшей мере, преобладающей части природного газа, и имеющий промежуточный выход для газа, промежуточный вход для газа и выход для сжиженного природного газа;

b) сепаратор, гидравлически соединенный с упомянутым промежуточным выходом газа и имеющий выход для газа и выход для жидкости;

c) деметанизатор, гидравлически соединенный с упомянутым выходом для жидкости и имеющий верхний выход для газа, нижний выход для жидкости и вход для газа;

d) турбодетандер, гидравлически соединенный с упомянутым выходом газа из сепаратора и входом для газа деметанизатора и

e) компрессор, имеющий привод от упомянутого турбодетандера и гидравлически соединенный с верхним выходом деметанизатора и имеющий выход для сжатого газа, гидравлически соединенный с упомянутым промежуточным входом для газа.

a) охлаждение потока природного газа до первой температуры ниже, чем приблизительно -40°F (-40°С), для получения потока охлажденного природного газа, осуществляемое в теплообменнике для сжижения природного газа;

b) подачу упомянутого потока охлажденного природного газа в зону отделения жидкости для получения первого потока газа и первого потока жидкости;

c) подачу упомянутого первого потока жидкости в деметанизатор при температуре ниже, чем приблизительно -40°F (-40°С), и под давлением ниже, чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа), для получения второго потока газа, содержащего метан, и второго потока жидкости, содержащего жидкие компоненты природного газа;

d) подачу упомянутого первого потока газа в турбодетандер для снижения давления первого потока газа до значения ниже, чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа), и получения потока газа пониженного давления, и подачу упомянутого потока газа пониженного давления в деметанизатор;

e) осуществление привода компрессора от упомянутого турбодетандера и

f) подачу упомянутого второго потока газа в упомянутый компрессор и сжатие упомянутого второго потока газа для получения потока сжатого газа высокого давления;

g) возврат упомянутого потока сжатого газа высокого давления в теплообменник.

a) охлаждение потока природного газа до первой температуры ниже, чем приблизительно -40°F (-40°С), для получения потока охлажденного природного газа, осуществляемое в теплообменнике для сжижения природного газа;

b) подачу упомянутого потока охлажденного природного газа в зону отделения жидкости для получения первого потока газа и первого потока жидкости;

c) подачу упомянутого первого потока жидкости в деметанизатор при температуре ниже, чем приблизительно -40°F (-40°С), и под давлением ниже, чем приблизительно 650 фунтов на кв. дюйм (4,48 МПа), для получения второго потока газа, содержащего метан, и второго потока жидкости, содержащего жидкие компоненты природного газа;

d) подачу первого потока газа в турбодетандер для снижения давления первого потока газа до значения ниже приблизительно 650 фунтов на кв. дюйм (4,48 МПа) и получения потока газа пониженного давления и подачу упомянутого потока газа пониженного давления во вторую зону разделения для получения четвертого потока газа и четвертого потока жидкости, причем упомянутый четвертый поток газа подают в упомянутый компрессор, а упомянутый четвертый поток жидкости подают в упомянутый деметанизатор;

e) осуществление привода компрессора от упомянутого турбодетандера;

f) подачу упомянутого второго потока газа в упомянутый компрессор и сжатие упомянутого второго потока газа для получения потока сжатого газа и

g) возврат упомянутого потока сжатого газа высокого давления в теплообменник.

| US 4445916 А, 01.05.1984 | |||

| WO 00/33066 A1, 08.06.2000 | |||

| US 5689141 A, 18.11.1997 | |||

| US 5615561 A, 01.04.1997 | |||

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1992 |

|

RU2093765C1 |

Авторы

Даты

2007-05-10—Публикация

2001-10-23—Подача