Настоящее изобретение относится к способу охлаждения исходного газа в процессе получения этилена из исходного газа, в частности, оно направлено на использование бинарной смеси хладагентов, состоящей из метана и этилена, в системе охлаждения установки для получения этилена.

Охлаждение на установках для получения этилена необходимо для выделения требуемых продуктов из эфлюента (продукта), выходящего из крекинг-печи. При этом чаще всего в качестве хладагента используют C3-углеводороды, обычно пропилен, и С2-углеводороды, обычно этилен. Как правило, и, в частности, в системах с деметанизаторами низкого давления, которые работают при относительно низких температурах, также используют отдельную метановую систему охлаждения. Таким образом, требуется использовать три раздельных системы охлаждения с температурой, изменяющейся ступенчато от самой низкой до самой высокой. Наличие таких отдельных систем охлаждения требует использования трех компрессоров со своими приводными установками, всасывающими барабанами, отдельными теплообменниками, трубопроводами и другим соответствующим оборудованием. Кроме того, в метановой системе охлаждения часто требуется использовать поршневые компрессоры возвратно-поступательного действия, необходимость применения которых может частично свести на нет всю экономию средств, связанную с использованием деметанизаторов низкого давления.

Системы охлаждения, использующие смесь холодильных агентов, известны в промышленности в течение уже многих десятков лет. Такие системы представляют собой по существу одну систему охлаждения, в которой используется несколько компонентов, обеспечивающих возможность охлаждения в широком диапазоне температур и позволяющих заменить одной системой охлаждения со смесью холодильных агентов каскадную установку охлаждения с несколькими отдельными компонентами. Такие системы охлаждения, использующие смесь холодильных агентов, нашли достаточно широкое распространение на установках, работающих на сжиженном природном газе. В настоящее время опубликовано достаточно большое количество статей, посвященных проблеме применения систем охлаждения со смесью холодильных агентов на установках для получения этилена, однако все описанные в них системы отличаются сложностью в эксплуатации, обусловленной наличием в хладагенте большого количества компонентов. Кроме того, такие системы менее эффективны при использовании их в компрессорном пропиленовом цикле охлаждения при температурах около -40oС или выше.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ охлаждения исходного газа в процессе получения этилена из исходного газа, обеспечивающий упрощение системы охлаждения установки для получения этилена с деметанизатором низкого давления, использующей смесь метана и этилена или в другом варианте смесь метана и этана в качестве бинарной смеси хладагентов, которая последовательно охлаждается в каскадной пропиленовой или в другом варианте пропановой системе охлаждения. Предлагаемый в изобретении способ позволяет заменить отдельные метановые и этиленовые системы охлаждения, которые на обычных установках для получения этилена используются вместе с пропиленовой системой охлаждения, и позволяет отказаться от использования одной компрессорной системы. Состав хладагента во всей предлагаемой системе охлаждения может быть одним и тем же или же в ней можно использовать сепараторы, обеспечивающие частичное мгновенное испарение хладагента, в процессе которого происходит разделение бинарной смеси хладагентов на два потока, один из которых обогащен метаном, а другой - этиленом и которые прокачиваются через один или несколько теплообменников. Способ согласно изобретению и его преимущества описаны ниже на примере устройства системы охлаждения установки для получения этилена с ссылкой на сопровождающие чертежи, где показаны:

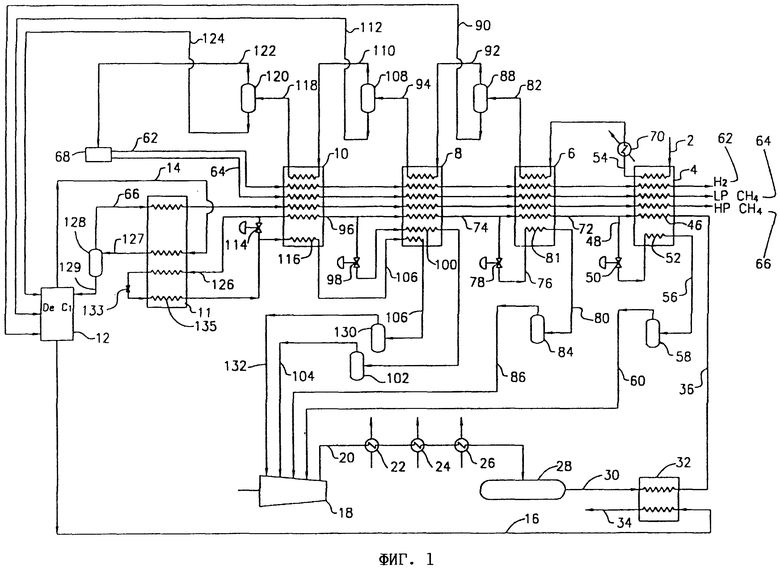

на фиг. 1 - технологическая схема участка установки для получения этилена, иллюстрирующая один из вариантов выполнения системы охлаждения согласно предложенному способу,

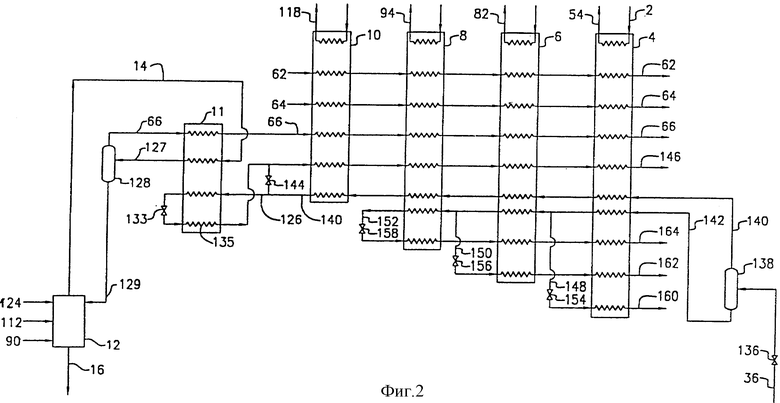

на фиг. 2 - технологическая схема, аналогичная схеме по фиг.1, иллюстрирующая другой вариант выполнения системы охлаждения согласно предложенному способу,

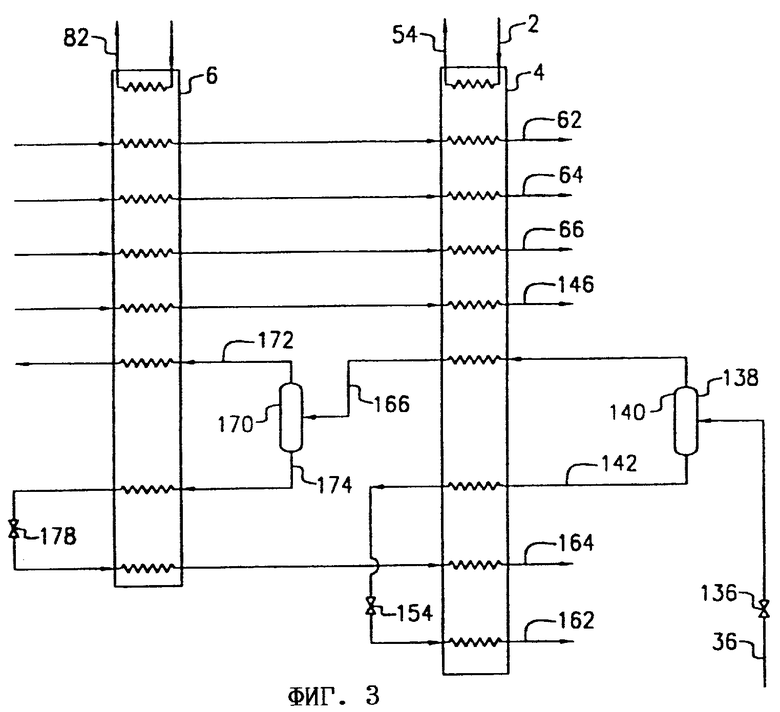

на фиг.3 - технологическая схема, на которой показан видоизмененный вариант схемы по фиг.2.

Настоящее изобретение предназначено для применения на установке для получения этилена, в которой из полученного в результате пиролиза газа вначале в результате соответствующей обработки выделяют метан и водород, а затем из него обычным путем получают и отделяют друг от друга этилен и пропилен и некоторые другие побочные продукты. Разделение газов на установке для получения этилена путем их конденсации и перегонки при криогенных температурах требует охлаждения в широком диапазоне температур. Капитальные затраты, связанные с созданием системы охлаждения, могут составлять значительную часть от общей стоимости установки для получения этилена. Поэтому снижение затрат, необходимых для создания системы охлаждения, должно существенно снизить стоимость всей установки для получения этилена.

Установки для получения этилена с деметанизаторами высокого давления работают при давлениях, превышающих 2,758 МПа (400 фунтов/кв. дюйм), и обеспечивают получение используемой для верхнего орошения деметанизатора флегмы путем конденсации при охлаждении чистым этиленом. Температура флегмы для верхнего орошения деметанизатора в таких системах обычно составляет от -85 до -100oС. Температура охлаждающего этилена, необходимая для глубокого охлаждения конденсатора, в котором получают предназначенную для верхнего орошения деметанизатора флегму, обычно составляет около -101oС. При давлениях, меньших 2,758 МПа, температура используемой для верхнего орошения деметанизатора флегмы обычно бывает настолько низкой, что ее охлаждение этиленом оказывается невозможным без системы вакуумной откачки. Использование такой системы является, однако, нежелательным, поскольку требует дополнительных капиталовложений и сопряжено с проблемами безопасности, связанными с возможным попаданием в систему воздуха.

В настоящем изобретении предполагается использование деметанизатора низкого давления и системы охлаждения с бинарной смесью хладагентов. Настоящее изобретение относится к установкам с деметанизатором низкого давления, который работает при давлении ниже 2,41 МПа (350 фунтов/кв. дюйм), обычно при давлении в диапазоне от 0,345 до 1,034 МПа (50-150 фунтов/кв. дюйм) и температуре орошающей флегмы от -200 до -235oС. Преимущество деметанизатора низкого давления заключается в снижении суммарно потребляемой установкой мощности и снижении капитальных затрат, а его недостатком является необходимость работы с более низкими температурами охлаждения и поэтому необходимость использования отдельного компрессора для охлаждения метана.

Предлагаемая в настоящем изобретении бинарная смесь хладагентов состоит из метана и этилена. Отношение метана к этилену в ней меняется, помимо других параметров, в зависимости от исходного сырья, перерабатываемого на установке для получения этилена, от жесткости условий крекинга, от давления в ряде охлаждающих элементов и от природы хладагента, однако обычно оно лежит в пределах от 10:90 до 50:50 или, что более предпочтительно, в пределах от 20:80 до 40:60. Использование состоящей из метана и этилена или метана и этана бинарной смеси хладагентов одновременно с пропиленовой или пропановой системой охлаждения обеспечивает необходимое по нагрузке и температурам охлаждение на установке для получения этилена с деметанизатором низкого давления и одновременно позволяет отказаться от использования трех отдельных холодильных агентов - метана, этилена и пропилена.

Бинарная смесь хладагентов не предназначена для использования с деметанизаторами высокого давления, поскольку они не требуют такого уровня охлаждения. На установках с деметанизаторами высокого давления нет необходимости использовать бинарную систему охлаждения для того, чтобы просто заменить ею систему охлаждения с одним химически чистым компонентом - этиленом. Такая система охлаждения будет, как очевидно, более дорогой и сложной. Для замены этиленовых и пропиленовых систем охлаждения были предложены смешанные системы охлаждения, которые, однако, требуют использования в них по крайней мере одного компонента, более легкого, чем этилен, в частности метана. Поэтому такая система должна быть как минимум трехкомпонентной. Обычно более экономичным является использование в таких системах и компонентов, более тяжелых, чем пропилен, в частности компонентов на основе С4-углеводородов, и поэтому такие системы охлаждения обычно представляют собой по крайней мере четырехкомпонентные системы.

Основой настоящего изобретения является разработка способа, обеспечивающего необходимое охлаждение исходного газа (газа, получаемого в результате пиролиза) обычно для выделения из него водорода и метана и получения сырья, обрабатываемого в деметанизаторе. В первом варианте согласно предложенному способу системы охлаждения, технологическая схема которой показана на фиг.1, исходный подлежащий переработке газ 2 представляет собой полученный в результате пиролиза газ, который после соответствующей обработки и охлаждения имеет обычно температуру порядка от -35 до -37oС и давление около 3,45 МПа (500 фунтов/кв. дюйм) и находится обычно в частично сжиженном состоянии.

Исходный газ 2 постепенно охлаждается предлагаемой в настоящем изобретении системой охлаждения в теплообменниках 4, 6, 8 и 10 и разделяется, как описано ниже, с получением соответствующего сырья для деметанизатора. Теплообменники 4, 6, 8 и 10, которые также называют ребристыми пластинчатыми теплообменниками или теплообменными трубками, обычно изготавливаются из твердого содержащего медь алюминия и конструктивно объединяются в несколько отдельных блоков или выполняются в виде большого количества отдельных сравнительно небольших теплообменных аппаратов. В деметанизаторе 12 С1-углеводороды и более легкие компоненты, в основном метан и водород, отделяются от С2 -углеводородов и более тяжелых компонентов. Отбираемые из деметанизатора 12 чистые верхние фракции 14 используются в качестве охлаждающего агента в описанной ниже системе охлаждения. Отбираемые из деметанизатора 12 нижние фракции можно, как описано ниже, также использовать в качестве охлаждающего агента в другом контуре системы охлаждения.

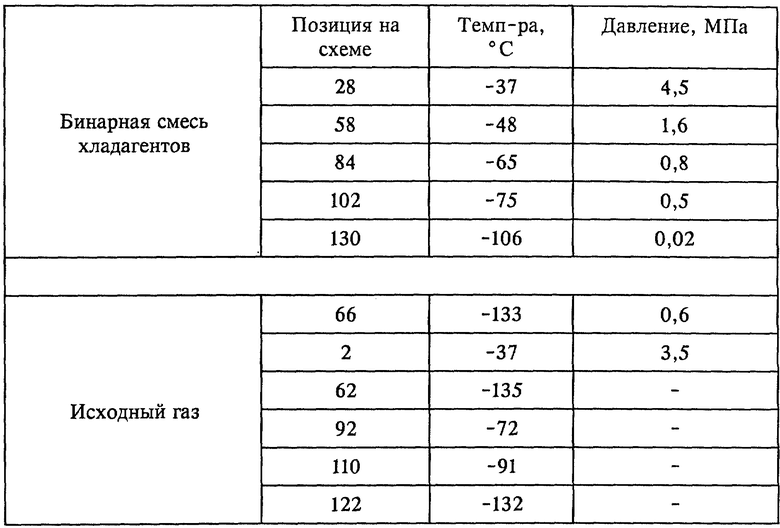

Если говорить о самой системе охлаждения, то в ней бинарная смесь хладагентов, определенная выше как смесь метана и этилена, сжимается компрессором 18 системы охлаждения до давления, составляющего приблизительно от 3,0 до 4,0 МПа. В приведенной ниже таблице указаны в качестве одного из конкретных примеров давления и температуры в различных точках установки. Сжатая бинарная смесь 20 хладагентов охлаждается в теплообменниках 22 и 24 охлаждающей водой иди другой холодной жидкостью, а затем охлаждается в теплообменнике 26 используемым в качестве охлаждающего агента пропиленом до температуры приблизительно от -30 до -40oС. Охлажденная жидкая бинарная смесь хладагентов собирается в сборнике или накопителе 28.

Хладагент 30 из сборника 28 подается для дальнейшего охлаждения в теплообменник 32, где он охлаждается отбираемыми из нижней части деметанизатора 12 фракциями 16 или другой холодной нагревающейся жидкостью с более низкой температурой. Отбираемые из нижней части деметанизатора фракции 34 после прохождения через теплообменник 32 подаются в деэтанизатор, предназначенный для обычного получения и разделения этилена, пропилена и других побочных продуктов.

Бинарная смесь 36 хладагентов из теплообменника 32 проходит затем последовательно через несколько теплообменников 4, 6, 8, 10 и 11. Теплообменники 4-10 представляют собой теплообменники, предназначенные для охлаждения образующегося в печи для пиролиза подлежащего дальнейшей обработке газа. Теплообменник 11 предназначен для получения используемой для орошения деметанизатора флегмы.

В первом теплообменнике 4 бинарная смесь 36 хладагентов проходит через теплообменный змеевик 46 и охлаждается. Некоторое количество бинарной смеси 48 хладагентов затем отбирается от основного потока и пропускается через расширительный клапан 50, в котором в результате падения давления температура хладагента снижается. Охлажденная часть бинарной смеси хладагентов возвращается затем обратно в теплообменник и проходит еще через один имеющийся в нем теплообменный змеевик 52. Расширительный клапан 50, который регулируется в зависимости от температуры потока 54 исходного газа, охлажденного в теплообменнике 4, позволяет регулировать температуру хладагента в теплообменном змеевике 52. Бинарная смесь хладагентов в теплообменном змеевике 52 поглощает тепло, и испаряется, и нагревается в результате перегрева до температуры, которая на 1-5oС ниже температуры поступающей бинарной смеси 36 хладагентов на входе в теплообменник. Испарившаяся бинарная смесь 56 хладагентов попадает из змеевика 52 во всасывающий барабан 58, из которого поток 60 паров хладагента подается в предназначенный для их сжатия компрессор 18. Всасывающий барабан 58, как и упомянутые ниже всасывающие барабаны 84, 102 и 130, предназначен только для отделения от паров капель жидкости, которые могут в них оказаться при нарушении нормального режима работы установки и могут привести к повреждению компрессора. В системе, работающей нормально, всякая необходимость в таких барабанах просто отсутствует.

Причина, по которой бинарная смесь хладагентов вначале охлаждается в теплообменнике 4 и только потом мгновенно испаряется в расширительном клапане 50, заключается в необходимости снижения процента паров, образующихся при мгновенном испарении при фиксированном давлении. За счет этого можно понизить температуру мгновенно испаряющейся жидкости и создать условия для более эффективного охлаждения при более низких температурах. При использовании одного химически чистого хладагента температура мгновенно испаряющейся жидкости постоянна при любом заданном давлении испаряющейся жидкости, что не позволяет получить никакой выгоды за счет предварительного охлаждения жидкости до ее мгновенного испарения. Точно такой же принцип предварительного охлаждения хладагента до его мгновенного испарения реализован и в остальных теплообменниках 6, 8, 10 и 11.

Дополнительное охлаждение в теплообменнике 4, а также в других теплообменниках 6, 8 и 10 создается потоками 62, 64 и 66 соответственно водорода, метана низкого давления и метана высокого давления, которые имеют низкую температуру. Такие имеющие низкую температуру потоки 62, 64 и 66 водорода и метана получают в криогенной водород-метановой системе 68 сепарации и после соответствующей обработки фракций 14, отбираемых из верхней части деметанизатора 12. Поток 66 газа, состоящий из полученных в деметанизаторе верхних фракций, используется и для глубокого охлаждения теплообменника 11, который выполняет роль конденсатора используемой для орошения деметанизатора флегмы.

Охлажденный в первом теплообменнике исходный газ 54 дополнительно охлаждается в теплообменнике 70 и затем поступает в следующий теплообменник 6. Для охлаждения исходного газа в теплообменнике 70 можно использовать продукты повторного и промежуточного кипения, образующиеся в деметанизаторе 12. Оставшаяся после охлаждения в первом теплообменнике 4 часть 72 охлажденной бинарной смеси хладагентов подается в следующий теплообменник 6. Теплообменник 6 работает точно так же, как и теплообменник 4, за исключением того, что он работает при более низких температурах и поступающего в него потока 72 бинарной смеси хладагентов, и выходящего из него потока 74 бинарной смеси хладагентов, и потока 76 бинарной смеси хладагентов, после прохождения им через расширительный клапан 78, и паров бинарной смеси 80 хладагентов на выходе из змеевика 81, и выходящего из него потока 82 исходного газа. Испарившаяся в змеевике бинарная смесь 80 хладагентов подается во всасывающий барабан 84, выходящие из которого и не содержащие следов жидкости пары 86 поступают в предназначенный для сжатия бинарной смеси хладагентов компрессор 18.

Выходящий из второго теплообменника поток 82 исходного газа поступает в сепаратор 88, в котором охлажденный исходный газ разделяется на поток 90 менее летучих компонентов, который подается в деметанизатор, и поток 92 отбираемых из его верхней части более летучих компонентов с большей концентрацией метана и водорода. Отбираемый из верхней части сепаратора поток 92 и бинарная смесь 74 хладагентов попадают в следующий теплообменник 8, из которого отбирают поток 94 имеющего за счет охлаждения, которое протекает так же, как и в теплообменнике 6, еще более низкую температуру исходного газа 94 и поток 96 бинарной смеси хладагентов. Как и ранее, часть потока 96 бинарной смеси хладагентов отводится через расширительный клапан 98 и змеевик 100 во всасывающий барабан 102. Образующиеся в барабане пары 104 подаются в предназначенный для сжатия бинарной смеси хладагентов компрессор 18. Для более эффективного охлаждения исходного газа в теплообменнике 8 можно также использовать поток 106 парообразного хладагента, отбираемого из теплообменника 10.

Исходный газ 94 из теплообменника 8 поступает в сепаратор 108, из верхней части которого отбираются его более летучие компоненты 110, которые подаются в теплообменник 10. Отбираемые из верхней части сепаратора более летучие компоненты исходного газа имеют более высокую, чем на предыдущей стадии охлаждения, концентрацию водорода и метана. Отбираемые из нижней части сепаратора 108 менее летучие компоненты 112 исходного газа подаются в деметанизатор 12.

Дальнейший процесс охлаждения происходит в теплообменнике 10, в котором дополнительное количество бинарной смеси хладагентов расширяется при прохождении через расширительный клапан 114 и испаряется в змеевике 116, из которого отбирается упомянутый выше поток 106 бинарной смеси хладагентов. Поток 118 выходящего из теплообменника исходного газа поступает в сепаратор 120, отбираемый из верхней части которого газ 122 состоит в основном из водорода и метана. Поток отбираемого из верхней части сепаратора газа 122 попадает в систему 68 сепарации водород/метан, в которой при криогенном разделении водорода и метана получают поток 62 водорода и поток 64 метана низкого давления. Поток 124 компонентов исходного газа, отбираемых из нижней части сепаратора 120, подается в деметанизатор 12. Оставшийся после прохождения через теплообменник 10 поток 126 бинарной смеси хладагентов охлаждается в теплообменнике 11 отбираемым из верхней части деметанизатора чистым потоком. Поток 126 расширяется в клапане 133 и после прохождения через змеевик 135 теплообменника 11 возвращается обратно и смешивается с потоком хладагента на выходе из клапана 114.

Весь поток 14 отбираемых из верхней части деметанизатора 12 паров подается в теплообменник 11, в котором происходит их частичная конденсация. Поток 127 частично сконденсировавшихся паров поступает в сепаратор 128. Образовавшаяся в сепараторе 128 жидкость 129 подается обратно в деметанизатор в качестве орошающей флегмы. Отбираемые из верхней части сепаратора 128 газы 66 представляют собой образовавшиеся в деметанизаторе чистые верхние фракции, состоящие в основном из метана, который подвергается повторному нагреву по мере прохождения через теплообменники 11, 10, 8, 6 и 4.

Деметанизатор 12 имеет обычные испарители и промежуточные испарители, расположенные между не показанными на чертеже основными ступенями колонны. Однако, как показано на фиг.1, подлежащие обработке потоки 90, 112 и 124 попадают в различные ступени деметанизатора 12. В потоке 16 жидкости, отбираемой из нижней части деметанизатора, содержатся С2-углеводороды и тяжелые компоненты. Испарение и промежуточное испарение осуществляются обычно путем охлаждения исходного газа, в частности, в теплообменнике 70.

Поток 106 бинарной смеси хладагентов поступает во всасывающий барабан 130, а из него - в предназначенный для сжатия паров 132 бинарной смеси хладагентов компрессор 18. Реально установка для получения этилена вместо 4-х показанных на фиг.1 теплообменников 4, 6, 8 и 10 может иметь и другое количество теплообменников, которое зависит от конкретной потребности в них и определяется особенностями технологического процесса получения этилена, в частности составом исходного газа, из которого получают этилен. В приведенной ниже таблице указаны значения температуры и давления бинарной смеси хладагентов и исходного газа (обрабатываемого газа), включая систему деметанизации, в различных точках технологической линии, конкретный пример которой показан на приведенной на фиг.1 схеме.

Некоторые из преимуществ предлагаемой согласно предложенному способу системы охлаждения с бинарной смесью хладагентов уже были упомянуты выше и заключаются в снижении количества компрессорных систем и возможности использования центробежных или осевых компрессоров вместо метановых поршневых компрессоров возвратно-поступательного типа. Еще одним преимуществом согласно предложенному способу системы при ее сравнении с системой, использующей более сложную по составу смесь хладагентов, состоящую из трех или более компонентов, является возможность более просто поддерживать необходимый состав используемой в ней бинарной смеси хладагентов. Такое преимущество системы особенно проявляется в свете возможных остановок или сбоев в работе установки, сопровождающихся выбросами хладагента в атмосферу. При выбросе хладагента в атмосферу утечки его более легких компонентов превышают утечки его более тяжелых компонентов. Происходящее при этом изменение соотношения компонентов в оставшемся в системе хладагенте должно быть соответствующим образом скорректировано перед повторным запуском установки. Очевидно, что чем сложнее состав хладагента, тем труднее скорректировать соотношение содержащихся в нем компонентов.

В предлагаемом в настоящем изобретении способе, осуществляемом на установке, технологическая схема которой показана на фиг.1, состав хладагента остается постоянным на всех стадиях технологического процесса. Однако в другом варианте изобретения, технологическая схема осуществления которого показана на фиг.2, предусмотрено разделение бинарной смеси хладагентов на два потока, при котором бинарную смесь хладагентов расширяют таким образом, что после расширения образуется парожидкостная смесь, которую разделяют на обогащенную метаном бинарную смесь хладагентов и обогащенную этиленом или этаном бинарную смесь хладагентов.

На фиг.2 показана только часть технологической схемы по фиг.1, в которую в соответствии со вторым вариантом изобретения внесено изменение, заключающееся в установке на трубопроводе 36 расширительного клапана 136. При прохождении через этот клапан давление бинарной смеси хладагентов падает и происходит ее частичное испарение. При мгновенном испарении хладагента в сепараторе 138 происходит разделение хладагента на две части, одна из которых представляет собой обогащенную этиленом или этаном жидкость 142, а другая - обогащенные метаном пары 140. В варианте установки, схема которой показана на фиг.2, поток 140 обогащенных метаном паров хладагента проходит через все теплообменники 4, 6, 8 и 10, после чего его часть расширяется в клапане 144 и возвращается обратно в виде потока 146 хладагента, который опять проходит через все теплообменники 10, 8, 6 и 4. Другая часть 126 выходящего из теплообменника 10 потока 140 хладагента охлаждается в теплообменнике 11, расширяется в клапане 133 и возвращается обратно, проходя через теплообменник 11 и смешиваясь на входе в теплообменник 10 с потоком 146 хладагента. Выходящий в обратном направлении поток 146 обогащенного метаном хладагента подается затем в первую ступень компрессора 18. Схема прохождения через теплообменники потока 142 обогащенной этиленом бинарной смеси хладагентов показана на фиг. 2 и предусматривает прохождение отбираемых из трех теплообменников частей 148, 150 и 152 этого потока через расширительные клапаны 154, 156 и 158. После расширения эти части потока бинарной смеси хладагентов проходят в обратном направлении через один или несколько теплообменников, образуя в итоге потоки 160, 162 и 164 обогащенной этиленом или этаном бинарной смеси хладагентов, которые снова подаются в соответствующие ступени компрессора 18.

Преимуществом схемы, показанной на фиг.2, в которой предусмотрено разделение бинарной смеси хладагентов, заключается в возможности повышения давления всасывания на входе в компрессор для любого заданного состава бинарной смеси хладагентов на выходе из компрессора. Возможность повышения давления всасывания на входе в компрессор обусловлена тем, что поступающий в компрессор хладагент обогащен метаном, что позволяет при фиксированной температуре хладагента повысить его давление. Тем самым создаются условия для снижения степени сжатия компрессора и, как следствие этого, снижения его стоимости.

Одним из вариантов схемы, показанной на фиг.2, является схема, в которой на трубопроводе 36 отсутствует расширительный клапан 136. При этом в трубопроводе 36 создается достаточно низкое давление, при котором в протекающем по нему не полностью ожиженном хладагенте содержится некоторое количество паров. В сепараторе 138 окончательно сконденсировавшаяся жидкая часть хладагента отделяется от обогащенных метаном паров. Такое выполнение схемы позволяет снизить давление нагнетания компрессора 18 при любом заданном составе состоящего из метана и этилена (или из метана и этана) хладагента, прокачиваемого по трубопроводу 36. При этом, как очевидно, суммарная степень сжатия компрессора 18 снижается. С целью компенсировать такое изменение давления расход прокачиваемого по трубопроводу 36 хладагента при его любом заданном составе приходится увеличивать. При этом, однако, стоимость компрессора все равно снижается. Такая схема представляет особый интерес для небольших установок для получения этилена, когда фактическая производительность компрессора 18 находится на нижнем пределе, достижимом для компрессоров центробежного типа.

На фиг.3 показана согласно предложенному способу схема еще одной системы охлаждения, аналогичной схеме по фиг.2 и отличающейся от нее наличием дополнительной ступени сепарации бинарной смеси хладагентов. Так же, как и в варианте, показанном на фиг.2, в этом варианте первая стадия сепарации происходит в сепараторе 138. Поток 140 обогащенных метаном паров хладагента проходит через теплообменник 4, частично ожиженный, а затем по трубопроводу 166 поступает в дополнительный сепаратор 170, в котором хладагент опять разделяется на второй поток 172 обогащенных метаном паров и второй поток 174 обогащенной этиленом или этаном жидкого хладагента. В обогащенном метаном потоке 172 содержится больше метана, чем в потоке 174 и в потоке 140. Обогащенный этиленом или этаном поток 142 проходит через теплообменники точно так же, как и в варианте, показанном на фиг.2. При этом второй поток 172 обогащенного метаном хладагента проходит через второй теплообменник 6 и затем, как и в других вариантах, направляется в теплообменники с более низкой температурой, на выходе из которых он расширяется и возвращается назад, проходя через теплообменники в обратном направлении. Второй обогащенный этиленом или этаном поток 174 хладагента проходит через второй теплообменник, расширяется в расширительном клапане 178 и возвращается назад, проходя через теплообменник в обратном направлении. На фиг.3 для упрощения показаны только два теплообменника, хотя реально такая система может иметь и дополнительные теплообменники, и дополнительные сепараторы, подобные сепаратору 170.

Преимущество схемы, показанной на фиг.3, связано с более высокими давлениями бинарной смеси хладагентов при заданном уровне температуры охлаждения. За счет этого можно снизить степень сжатия предназначенной для сжатия бинарной смеси хладагентов компрессора и уменьшить его стоимость и все связанные с ним капитальные затраты.

В процессе получения этилена исходный газ, содержащий водород, метан, этилен и другие С2-углеводороды и более тяжелые углеводороды, охлаждают с помощью системы охлаждения. В системе охлаждения используют бинарную смесь хладагентов. Смесь метана и этилена или метана и этана сжимают в компрессоре с получением бинарной смеси хладагентов. Эту бинарную смесь хладагентов постепенно расширяют и охлаждают, пропуская ее через ряд теплообменников, в которых происходит теплообмен между постепенно охлаждаемой бинарной смесью хладагентов и исходным газом. Теплообмен сопровождается охлаждением и отделением водорода и части метана и получением в деметанизаторе потоков жидкости с высокой концентрацией этилена и других С2-углеводородов и более тяжелых углеводородов. Эти потоки жидкости подают в деметанизатор низкого давления с получением полностью отбираемого из верхней части деметанизатора потока, состоящего в основном из метана, который обрабатывают постепенно охлаждаемой бинарной смесью хладагентов. Из него выделяют поток используемой для орошения деметанизатора флегмы и поток конечных отбираемых из верхней части деметанизатора продуктов. Полученный поток флегмы направляют обратно в деметанизатор. Использование изобретения позволит обеспечить необходимое охлаждение исходного газа. 8 з.п. ф-лы, 3 ил., 1 табл.

| Центробежный многоступенчатый компрессор | 1984 |

|

SU1216446A1 |

| 1971 |

|

SU410223A1 | |

| СПОСОБ СЖИЖЕНИЯ ГАЗОВОЙ СМЕСИ | 1972 |

|

SU423990A1 |

| US 3625016 A, 07.12.1971 | |||

| US 3581511 А, 01.06.1971. | |||

Авторы

Даты

2002-09-27—Публикация

1998-12-29—Подача