Изобретение может использоваться для СВЧ-сушки пиломатериалов древесины всех пород при максимальной толщине доски 65 мм (в установке, работающей на частоте 915 МГц) и 130 мм (на частоте 433 МГц), любых значениях длины и ширины досок, от любой начальной до заданной конечной влажности.

Известно (проф. И.В.Кречетов. Сушка древесины. М.: Издание "Бриз", 1997 г, стр.428), что при СВЧ-сушке древесины резко сокращается опасность растрескивания материала, благодаря чему продолжительность сушки как хвойных, так и лиственных пиломатериалов сокращается в 10-20 раз и более. Но недостатком СВЧ-сушки является низкий КПД установки, то есть высокие удельные энергозатраты при сушке и сложность управления процессом сушки.

Известны (СВЧ-энергетика, под ред. Э. Окресса - М.: Мир, 1971, т.2, стр.183-202) волноводные установки СВЧ-сушки пиломатериалов, типа "Меандр", в которых КПД процесса сушки превышает 0,8, а с учетом КПД мощных СВЧ-генераторов 0,7, полный КПД установки превышает 0,5. Высокий КПД процесса сушки, в сравнении с установками, использующими резонансные камеры, здесь достигается, во-первых, благодаря тому, что при распространении волны в волноводе, имеющем сечение, соответствующее распространению волны типа Н10, рассеивание энергии в стенках волновода составляет доли процента и, во-вторых, сушимый материал, проходя в волновод через осевую щель в его широкой стенке, всегда находится в максимуме распределения поля. Основными недостатками установки типа "Меандр" являются:

- прохождение доски через волновод под прямым углом к его оси вызывает существенное отражение падающей волны от доски, что, с одной стороны, приводит к снижению КПД установки, а с другой - к нарушению нормальной работы магнетрона СВЧ-генератора; этот фактор ограничивает сушку пиломатериалов как толщиной доски (не более 20 мм), так и начальной ее влажностью (менее 20-25%);

- различные уровни мощности СВЧ-электромагнитных волн, подаваемые на сушимый материал с разных сторон, снижают равномерность распределения в нем поля и, следовательно, приводят к возникновению внутренних напряжений в доске, что ограничивает допустимое значение мощности СВЧ-генератора и, соответственно, скорость сушки, то есть, производительность установки;

- зависимость мощности каждого последующего облучения от текущей влажности пиломатериала и от распределения влажности по сечению доски, делает, практически, невозможным оптимизацию процесса и управление им.

Известно (Н.Я.Фельдман. Некоторые вопросы сушки древесины в микроволновом поле. "Деревообрабатывающая промышленность", 6/96), что ввод доски в волновод не под прямым углом, а под углом 50-70° к перпендикуляру уменьшает отраженную доской мощность, что позволяет снять ограничения по толщине и начальной влажности доски, присущее установкам типа "Меандр".

Известен способ сушки пиломатериалов (патент РФ на изобретение №20660276 26В 3/347) в СВЧ-печи, в котором предусмотрена СВЧ-конвейерная камера, в которую непрерывно подают с помощью конвейерной ленты пристыкованные один к другому пакеты пиломатериалов, часть пакета, находящуюся в печи нагревают до 80°С, контролируя температуру с помощью радиометра, а после выхода очередного пакета из камеры его доски (брусья) кладут с зазорами на стеллаж, где их сушат и охлаждают с помощью окружающего воздуха, замеряют их влажность, после чего вновь собирают в пакет и, пристыковывая к последнему входящему в камеру пакету, вновь вводят в СВЧ-камеру сушки, повторяя этот процесс до достижения требуемой конечной влажности пиломатериалов.

Недостатками этой установки являются, во-первых, использование резонансной камеры для СВЧ-сушки древесины. Но КПД процессов СВЧ-нагрева и сушки древесины в такой камере не превосходит 0,2. Вторым недостатком этой установки является очень большой объем вспомогательных операций.

Известно (Н.Я.Фельдман. Принципы построения эффективных волновых установок для микроволновой сушки древесины. "Деревообрабатывающая промышленность", 1/2000), что равная мощность на входе всех волноводных камер, через которые последовательно проходит сушимый материал, может быть достигнута параллельным подключением (через разветвитель) к генератору, по крайней мере, четырех камер. При этом последовательное подключение к каждой из них еще одной, двух камер, создавая дополнительные второй, третий ряды сушки, обеспечивает практически полное использование мощности СВЧ-генератора. Подключение между последовательно включенными камерами измерителя мощности позволяет определять, вне зависимости от мощности СВЧ-генератора и характеристик (порода, влажность, ширина, толщина) сушимого в предыдущих рядах материала, фактически подаваемую мощность на вход камер каждого ряда сушки, что делает возможным управление процессом путем изменения скорости движения транспортера каждого ряда сушки. Это устройство является наиболее близким по технической сущности к заявляемой установке и поэтому выбрано в качестве ближайшего аналога.

Его недостатками являются:

- подача мощности на сушимый материал при прохождении доской (брусом) всех камер сушки осуществляется постоянно с одной и той же стороны, что создает значительную неравномерность распределения поглощенной мощности по сечению доски;

- в ряде случаев число последовательно проходимых доской камер сушки недостаточно для достижения за один проход требуемой влажности, что приводит к необходимости возврата доски в начало установки для ее повторной сушки, в этом случае имеет место потеря энергии на повторный нагрев досок и существенно возрастают трудозатраты;

- измерение мощности СВЧ-колебаний между камерами соседних рядов в интересах управления процессом сушки в данном проходе не предусматривает одновременное измерение текущей влажности доски, не предусмотрены также измерения, определяющие момент завершения сушки по достижению заданной конечной влажности.

Задачей предлагаемого изобретения является уменьшение удельных энергетических и трудовых затрат на сушку 1 м3 древесины, повышение качества сушки путем выравнивания поглощаемой доской мощности СВЧ-электромагнитных волн по ее сечению и длине, повышение производительности установки за счет оптимального выбора ряда сушки при каждом проходе доски (бруса) через установку.

Решение указанной задачи достигается тем, что установка СВЧ-сушки древесины конвейерного типа содержит СВЧ-генератор, соединенный через волноводный разветвитель с несколькими цепочками последовательно сопряженных волноводных камер сушки, образующих с помощью транспортеров число рядов сушки, равное числу камер в каждой цепочке при оснащении каждой камеры по входу и выходу доски (бруса) поглотителями энергии паразитного излучения, термодатчиками, прижатыми к доске (брусу) со скользящей посадкой и отверстиями для удаления пара, разветвитель с несколькими параллельными цепочками волноводных камер сушки, образующих в сумме в каждом ряду СВЧ-печь. Сушимый материал последовательно проходит через все содержащиеся в данном ряду установки камеры заданного уровня мощности, и если при этом требуемый уровень влажности не достигнут, то доска возвращается на вход установки и повторно вводится в СВЧ-печь путем пристыковки ее к очередной входящей в печь доске.

Согласно изобретению, соединение каждой камеры сушки как с выходом волноводного разветвителя, так и с предшествующей камерой в цепочке ее соединения осуществляется поочередно с противоположных входов камеры при сохранении последовательности соединения камер во всех цепочках, а между рабочими рядами сушки введены обратные транспортеры, скорость движения которых на один - полтора порядка превышает скорость рабочих транспортеров, оснащенных на рабочих выходе и входе пневмотолкателями перекладки досок с рабочего транспортера на обратный и с обратного на рабочий одного из смежных с ним рядов сушки, при этом на входе рабочих транспортеров установлены подвижные прижимаемые к доске горизонтальный и вертикальный ролики, положение которых определяет толщину и ширину вводимых в камеру сушки досок, а на волноводных входе и выходе первой и последней камер каждого ряда установлены по две детекторные головки, удаленные друг от друга на нечетное число четвертей длины волны.

В отличие от ближайшего аналога запитка СВЧ-энергией последовательно проходимых доской волноводных камер сушки осуществляется с противоположных сторон при сохранении последовательности подключения волноводных камер сушки во всех цепочках их соединения. Другим отличием от ближайшего аналога является введение расположенного между рабочими рядами сушки быстрого обратного транспортера, который позволяет возвращать каждую доску, вышедшую из печи и требующую повторной сушки, на вход рабочего транспортера. При этом выходы как рабочего, так и обратного транспортеров оснащены пневмотолкателями, перебрасывающими доску со своего выхода на вход соседнего транспортера (с выхода обратного транспортера - на вход одного из соседних с ним рабочих транспортеров).

Сопоставительный анализ с ближайшим аналогом показывает, что заявляемое устройство соответствует критерию "новизна", так как имеет отличительные признаки.

Авторам не известны технические решения или источники информации, в которых описаны признаки, заключающиеся в том, что:

- запитка СВЧ-энергией последовательно проходимых доской волноводных камер сушки осуществляется с противоположных сторон одинакового уровня мощности при сохранении последовательности подключения камер сушки во всех цепочках их соединения;

- между рабочими рядами сушки расположены обратные транспортеры, скорость движения которых на один - полтора (в зависимости от общей длины установки) порядка превышает скорость рабочих транспортеров, оснащенных на рабочих выходе и входе пневмотолкателями перекладки досок с рабочего транспортера на один из смежных с ним обратных транспортеров и с обратного - на рабочий транспортер одного из смежных с ним рядов сушки;

- на волноводных входе и выходе первой и последней камер каждый СВЧ-печи установлены по две детекторные головки, удаленные друг от друга на нечетное число четвертей длины волны; на входе же рабочих транспортеров установлены подвижные, прижатые к доске горизонтальный и вертикальный ролики, положение которых определяет толщину и ширину вводимых в СВЧ-печь досок.

Следовательно, предлагаемое изобретение соответствует критерию "изобретательский уровень".

Так как качество сушки пиломатериалов, в том числе отсутствие изгибов, искривления досок, во многом определяется равномерностью их нагрева по сечению и длине доски и, учитывая, что каждая доска последовательно, с постоянной скоростью проходит через волноводные камеры одинакового уровня мощности, обеспечивая тем самым равномерность воздействия на нее электромагнитного поля по всей ее длине, решение задачи выравнивания воздействующего поля на доску сводится к минимизации неравномерности распределения по ширине доски поглощенного ею внешнего СВЧ-поля. Проходя через доску, мощность СВЧ-электромагнитной волны падает за счет поглощения ее части доской, как диэлектриком. Для каждого участка ΔSi ширины доски справедливы соотношения:

где Pпрi - прошедшая мощность, то есть мощность на выходе участка ΔSi;

Рпадi - падающая мощность, то есть мощность на входе этого участка;

Pпоглi - поглощенная участком ΔSi доски мощность;

α - коэффициент поглощения мощности данной доской (в волноводной камере он изменяется в зависимости от породы древесины, влажности и толщины доски).

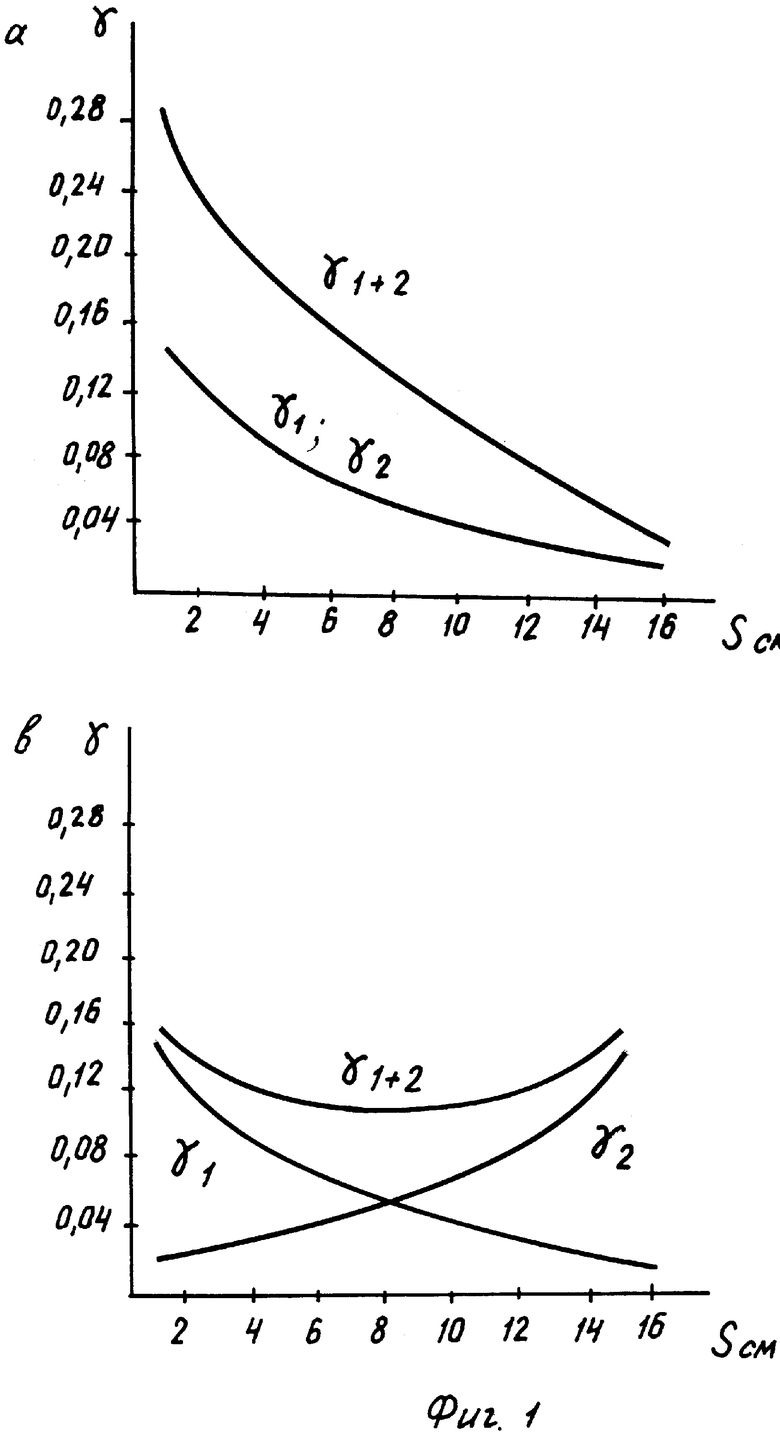

Неравномерность распределения поглощенной мощности по ширине доски в сумме за два последовательных цикла облучения для сосновой доски толщиной 40 мм, шириной 160 мм при влажности 40% иллюстрируется графиками фиг.1 (а - при односторонней запитке, b - при запитке последовательно расположенных камер с противоположных сторон).

Сохранение одинаковой очередности запитки камер сушки во всех цепочках их последовательного соединения создает условия равенства воздействующей на доски СВЧ-мощности в пределах каждого ряда сушки. Это достигается обводом волноводами, подающими энергию на те камеры, в которых требуется запитка с противоположной стороны.

Обеспечение экономии энергозатрат на сушку древесины, помимо введения многорядности сушки использования волноводных камер, обладающих высоким КПД, достигается также введением обратных транспортеров, расположенных между рабочими рядами сушки и имеющих скорость движения, превышающую на один - полтора порядка скорость рабочих транспортеров. Этим сокращается время остывания доски между повторными сушками и, следовательно, затраты энергии на ее повторный нагрев.

Следует отметить, что доска, проходя через СВЧ-печь, между камерами открыта, пар свободно выходит с ее поверхности, но это не создает потерю энергии. Средняя воздействующая на доску СВЧ-мощность определяется импульсной мощностью, то есть мощностью волны в камере, деленной на скважность процесса, то есть отношение времени прохождения доской расстояния между камерами к времени прохождения одной камеры. Именно средняя мощность определяет интенсивность сушки, и чем больше скважность процесса, тем выше (в определенных пределах) допустимая импульсная мощность, определяющая в конечном итоге производительность установки. Реально скважность процесса может изменяться в пределах Q=10-15.

Обратный транспортер выполняется на одном горизонтальном уровне с рабочими транспортерами (между ними установлены полки ожидания), что позволяет осуществлять перекладку досок с рабочего транспортера на обратный (через полки ожидания) и с обратного на один из рабочих с помощью пневмотолкателей. Обратные транспортеры играют так же существенную роль в автоматизации процесса сушки в установке, обеспечивая не только снижение трудозатрат на перекладку доску на повторную сушку, но и возможность оптимизации процесса выбора ряда сушки для каждой доски при каждой ее текущей сушке.

Качество сушки пиломатериалов в установке достигается автоматически производимым, управляемым компьютером выбором оптимального режима сушки. Алгоритм выбора режима базируется, с одной стороны, на опытных данных по каждой породе древесины, закладываемых в базу данных компьютера (максимальная мощность СВЧ-электромагнитных волн, закон изменения мощности в процессе сушки в функции влажности доски), а, с другой стороны, на результатах текущих измерений коэффициента поглощения доски, ее температуры и геометрических размеров (ширина, толщина), позволяющих в сумме определить значение текущей влажности доски.

Проведенные опытные сушки досок сосны, кедра, бука, ясеня показывают, что для досок всех этих пород характерны четыре этапа сушки:

1 этап - разогрев холодной доски, допускающий использование максимальной мощности;

2 этап - интенсивное перемещение влаги из внутренних слоев древесины в наружные, требующий снижения уровня мощности СВЧ-электромагнитных волн для предупреждения расщепления волокон древесины;

3 этап - испарение влаги с наружных слоев древесины, допускающий интенсификацию процесса сушки с приближением воздействующей мощности к максимальной;

4 этап - сушка от влажности 12-15% до конечной 8%. На этом этапе в наибольшей степени возникают внутренние напряжения в доске, приводящие к ее искривлениям, изгибам. Здесь требуется наиболее мягкая сушка, то есть наименьший уровень воздействующей мощности.

Но значения максимальной мощности для каждой породы древесины свои и даже могут изменятся внутри одной породы, в зависимости от месторождения древесины. Так, для сосны, кедра, бука максимальная мощность, при скважности процесса 10 составляет на входе каждой камеры 5 кВт, а для ясеня, сосны Томского месторождения - 3 кВт.

Поэтому помимо общедоступных данных по режимам сушки древесины различных пород, которые могут быть заложены в базу данных компьютера изначально, предлагаемая схема построения установки позволяет, путем проведения опытных сушек в первом ряду установки, на камеры которого мощность подается непосредственно от СВЧ-генератора, определять режим сушки для любой модификации сушимой породы и закладывать его в базу данных.

Очевидно, что реализация оптимальных режимов сушки по всем четырем ее этапам может быть выполнена путем изменения мощности СВЧ-генератора. Но этот путь в ряде случаев может оказаться наименее экономичным, так как, во-первых, уменьшая мощность, падающую на первый ряд сушки, мы автоматически снижаем мощность, падающую на второй и третий ряды. Вторым недостатком снижения мощности СВЧ-генератора является обязательное уменьшение при этом производительности установки. Этих недостатков можно в ряде случаев избежать путем переразмещения досок по рядам сушки. Исходной предпосылкой для этого является тот факт, что чем выше мощность СВЧ-генератора, тем выше производительность установки. Следовательно, в первом ряду целесообразно сушить доски, находящиеся на первом и третьем этапах сушки. В третьем же (или во втором) ряду целесообразнее всего производить сушку четвертого этапа, требующую минимальной входной мощности.

Одновременно с режимом сушки, для каждой породы древесины в базу данных компьютера должна вводиться зависимость α=f(W), где α - коэффициент поглощения, определяемый из (1), как

и W - влажность доски.

Следует отметить, что для сырой доски эта зависимость имеет достаточно большую область неопределенности. Это определяется различием в распределении влажности по сечению доски. Зависимость α=f(W) однозначна при равномерном распределении влаги по сечению доски. Но концентрация влаги в срединном (по толщине доски) слое ведет к возрастанию в этом слое диэлектрических характеристик древесины и, соответственно, (М.Н.Бергер, Б.Ю.Капилевич. Прямоугольные волноводы с диэлектриками, М.: Советское радио, 1973) к увеличению значения α при данном среднем значении влажности доски. Наоборот, когда в ходе сушки влага перемещается из середины в наружные слои доски, измеренное значение α становится меньше соответствующего при равномерном распределении влаги по сечению доски.

Аналогично, неравномерность распределения влаги по ширине доски ведет к искажению зависимости α=f(W), но здесь причина искажения другая. Если, например, слой повышенной влажности находится со стороны падения на доску СВЧ-энергии, то есть через него проходит вся падающая мощность, то он нагревается более интенсивно, чем в случае падения на него уже ослабленной слоем низкой влажности мощности. Но с изменением температуры меняются и диэлектрические свойства древесины. Поэтому, в частности, измеренные значения α в этом случае будут отличаться от случая равномерного распределения влаги по ширине доски. По результатам порядка 100 измерений при влажности доски, превышающей 40%, суммарная ошибка в определении α=f(W) может достигать 4 дБ.

Но при средней влажности доски менее 15% разброс влажности по сечению доски дает суммарную ошибку в определении α, не превышающую 0,5 дБ, что уже практического значения не имеет. Поэтому главные задачи, возлагаемые на измерение α - переход на мягкий режим сушки на ее четвертом этапе и достижение доской заданного уровня влажности (окончание сушки) могут быть успешно решены.

Известно, что коэффициент поглощения α, в общем случае, является функцией диэлектрических характеристик (диэлектрическая проницаемость ε и тангенс угла потерь tgδ) материала. Но при размещении материала в волноводе α зависит так же от его толщины (М.Н.Бергер, Б.Ю.Капелевич, там же). Поэтому, принимая за исходное, измеренное значение Рпад/Рпр при любой фиксированной толщине доски, используя измеренные на входе рабочих транспортеров значения ширины, S, и толщины, r, доски, а так же расчетные таблицы (там же) или их аппроксимацию, заложенные в базу данных компьютера, можно определить текущее значение α для каждой доски, проходящей через установку сушки.

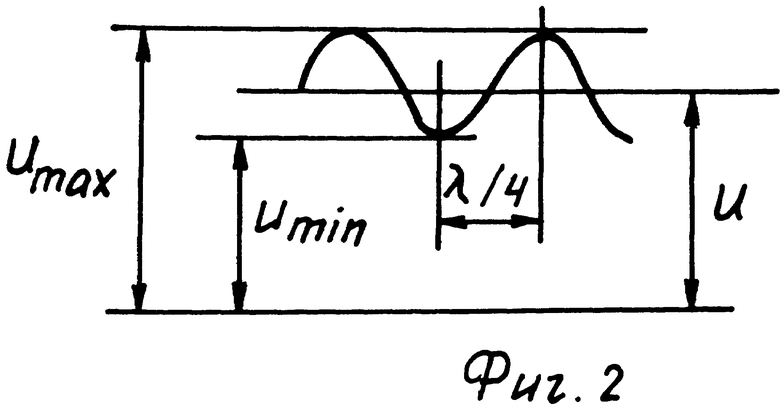

Измерение отношения Рпад/Рпр в установке производится с помощью детекторных головок, размещенных с каждой стороны волноводной камеры сушки (на входе и выходе электромагнитных волн). Учитывая, что как на входе, так и на выходе камер из-за наличия отражений волна является стоячей, с неизвестной фазой, случайное (по отношению к фазе стоячей волны) расположение детекторных головок по длине тракта может дать существенную ошибку в определении искомого отношения и, соответственно, в определении значения α. Для устранения этой ошибки, как во входной, так и в выходной волноводы вводятся по две детекторные головки с линейным расстоянием между ними, равным нечетному числу четвертей длины волны, λ (фиг.2). Среднее арифметическое по измерениям напряжения поля, U, в каждой из 2-х детекторных головок уменьшает погрешность измерения Uпад/Uпр при КСВН=1,5 до 0,5% и при КВСН=2 - до 5%. Соответственно, уменьшается погрешность измерения Рпад/Рпр=(Uпад/Uпр)2.

Число рядов сушки в установке может изменяться в пределах от 1 до 3. Это зависит от назначения сушки (транспортная, рабочая) и сушимого материала. Так если потребителю необходимо вести только транспортную сушку (до конечной влажности 18-25%), то число рядов следует ограничить двумя. А если при этом толщина досок превышает 50 мм, а ширина 200 мм (то есть поглощение мощности за один проход доски велико), то может оказаться достаточным и 1 ряд сушки.

Производительность установки зависит от числа последовательно (по ходу движения досок) установленных на транспортере камер сушки. Комплектация, при которой в каждом ряду сушки установлены 4 камеры, запитываемые от одного СВЧ-генератора, вне зависимости от числа рядов в установке, принята за модуль. Число модулей в установке может изменяться от одного до четырех (дальнейшее увеличение числа модулей усложнено из-за трудностей сопряжения по скорости транспортеров, несущих доски). Производительность установки растет пропорционально числу содержащихся в ней модулей. Но соединение К модулей в одну установку имеет преимущества, в сравнении с К одномодульными установками, как по суммарной длине установки, так и по ее стоимости и трудозатратам при сушке. (Соединение нескольких модулей в одну установку исключает выходной и входной рольганги в сечении соединения модулей; во всех последующих, после первого, модулях исключаются ведущие секции транспортеров, устройства измерения ширины и толщины доски, компьютер управления установкой; загрузка установки и снятие с нее готовых досок, обслуживание компьютера по трудоемкости работ одинаковы при любом числе модулей в установке).

Минимальная продолжительность сушки доски (то есть сушка в оптимальном для данной доски режиме) от начальной влажности 50% до конечной - 8% при толщине доски 40 мм составляет:

- по сосне, кедру - 1 ч;

- по буку, ясеню - 1,5 ч;

- по дубу - 4 ч.

Высушенный пиломатериал имеет по всей толщине одинаковую влажность. Проведенное сопоставление досок кедра, высушенных в данной установке и в тепловой печи показало, что, если в СВЧ-печи влажность (8%) одинакова по всей толщине (40 мм) доски, то в тепловой - в середине доски она на 2% выше.

Средний КПД процесса сушки в диапазоне влажности от максимальной до 20% для сосновых досок составляет 0,83; при сушке от 20% до 8% влажности КПД=0,54.

Производительность одномодульной установки по опытным данным при сушке от естественной влажности 50% до 8% составляет:

- по сосне, кедру - 0,15 м3/ч;

- по буку, ясеню - 0,1 м3/ч;

- по дубу - 0,03 м3/ч.

Температура наружной поверхности досок при всех проведенных сушках не превышала 70°С.

По объему сушимой партии досок единственным ограничением является заполнение одного ряда сушки досками (минимальная партия), ограничений сверху нет.

Выбор несущей частоты установки из двух (разрешенных для использования в СВЧ-энергетике международным соглашением в диапазоне ниже 1 ГГц: 915 и 433 МГц) диктуется толщиной сушимого материала. При толщине менее 65 мм целесообразнее использование частоты 915 МГц, при толщине 65-130 мм - частоты 433 МГц.

В соответствии с конструктивными данными стандартных прямоугольных волноводов, принятыми Международной электротехнической комиссией (А.Л.Фельдштейн, Л.Р.Явич, В.П.Смирнов. Справочник по элементам волноводной техники. М. - Л.: Гос. энергетическое издательство, 1963 г, стр.28), сечение волноводной камеры сушки на частоте 915 МГц составляет 248×124 мм, на частоте 433 МГц - 457×229 мм. Высота осевой щели прохождения в волновод пиломатериала, соответственно, на частоте 915 МГц - 70 мм, на частоте 433 МГц - 135 мм. Ширина щели в обычном варианте исполнения (ширина пиломатериала не превышает 250 мм) составляет 500 мм. Но принципиальных ограничений по этому размеру нет, он может быть увеличен при необходимости сушки более широкого пиломатериала. Необходимо отметить, что в СВЧ-устройствах сушки вообще целесообразно сушить обрезной материал, чтобы не расходовать энергию на сушку коры и обрезаемых после сушки частей материала.

В описании приведены следующие иллюстрационные материалы.

Фиг.1. распределение относительной величины поглощенной мощности Рпогл/Рпад по ширине доски (сосна, толщина доски 40 мм, влажность 40%).

Фиг.2. стоячая волна в волноводе.

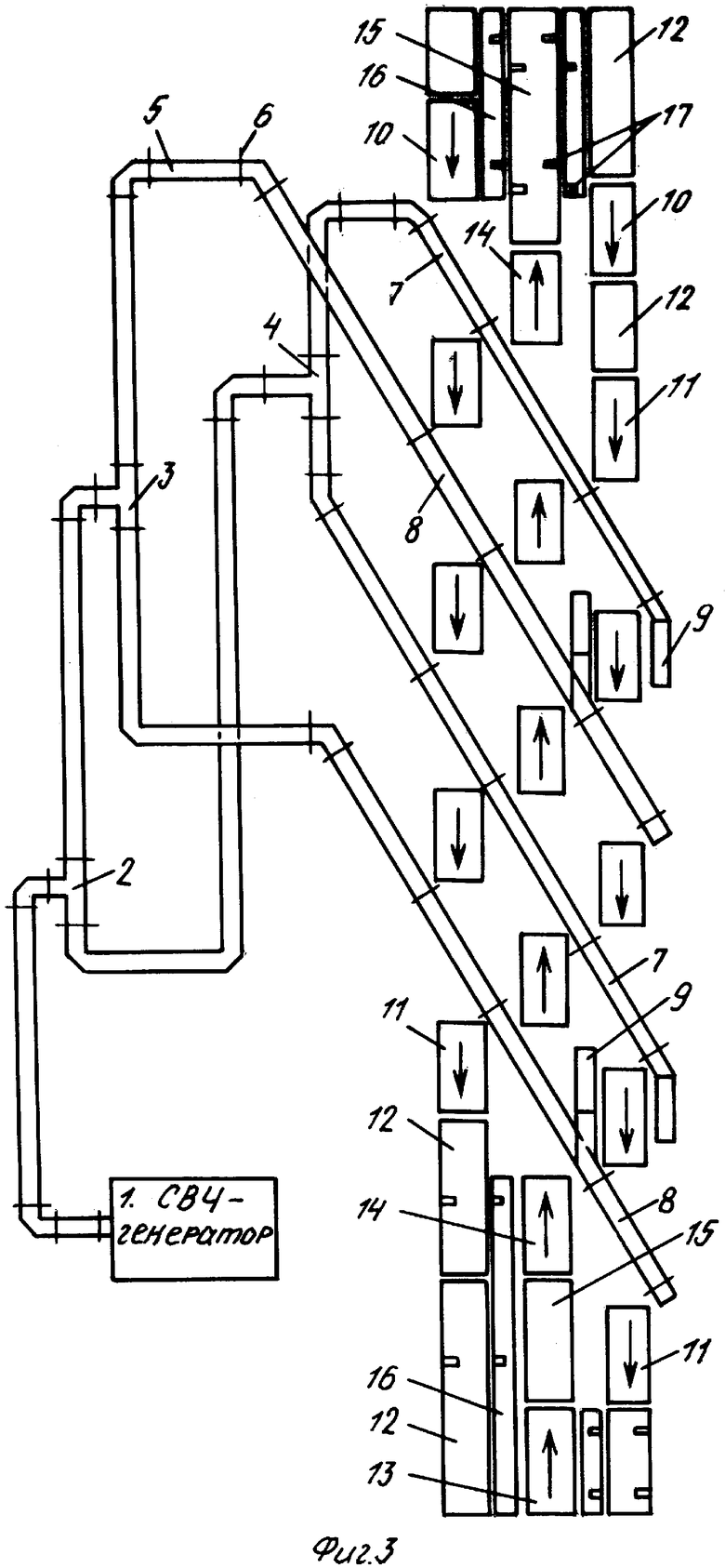

Фиг.3. структурная схема установки в одномодульном, двухрядном исполнении.

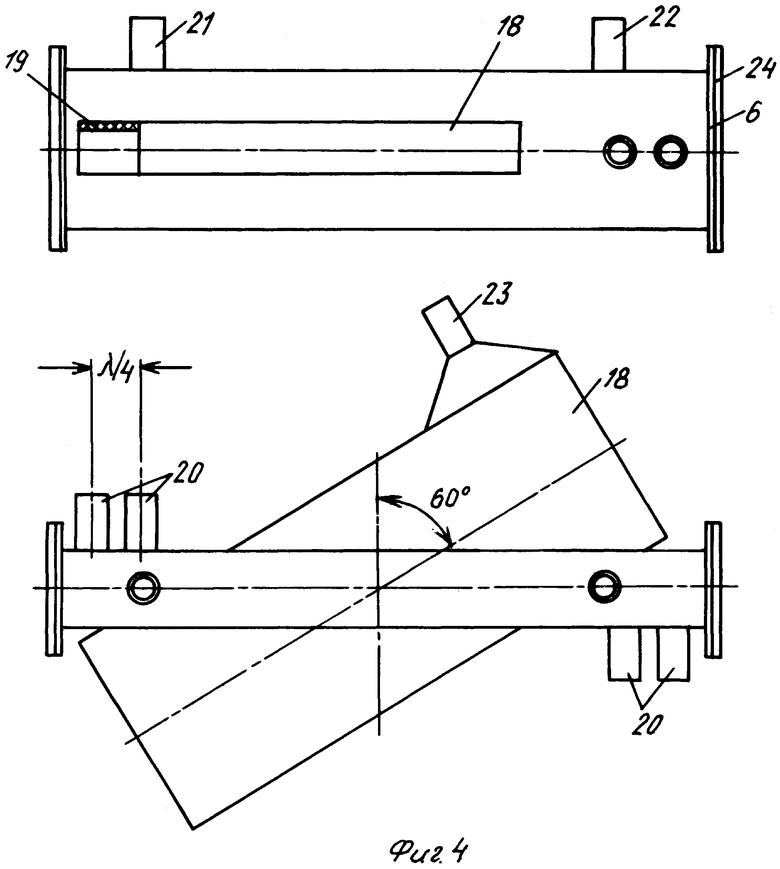

Фиг.4. чертеж камеры сушки.

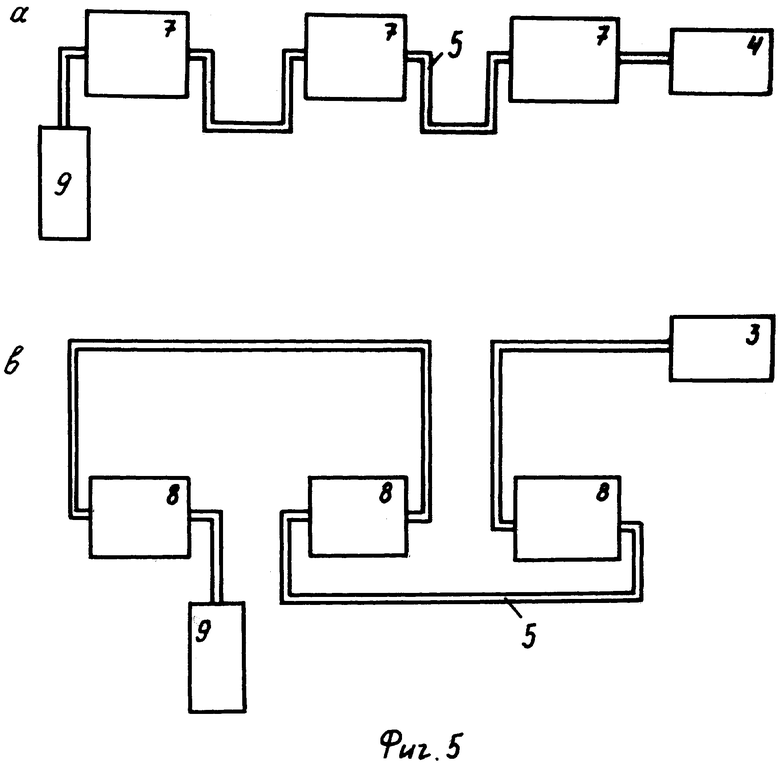

Фиг.5. схема размещения (по высоте) и волноводной запитки цепочки камер, обеспечивающих облучение доски

а - с прямой стороны;

b - с противоположной стороны.

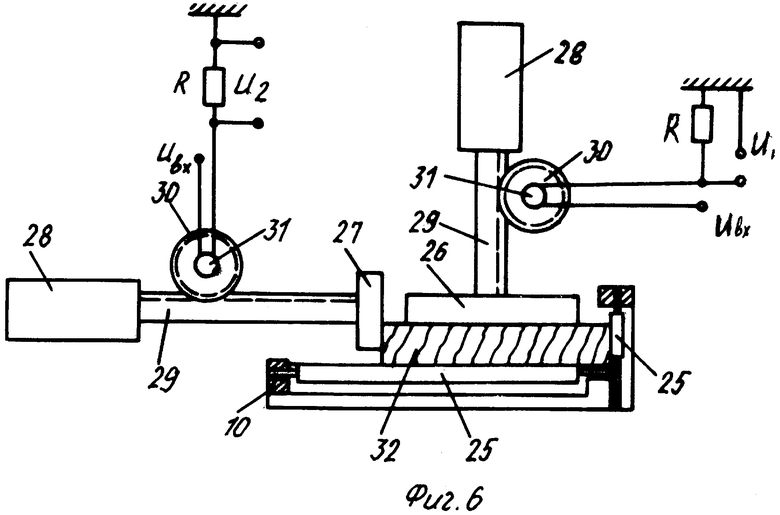

Фиг.6. чертеж измерителей ширины и толщины доски.

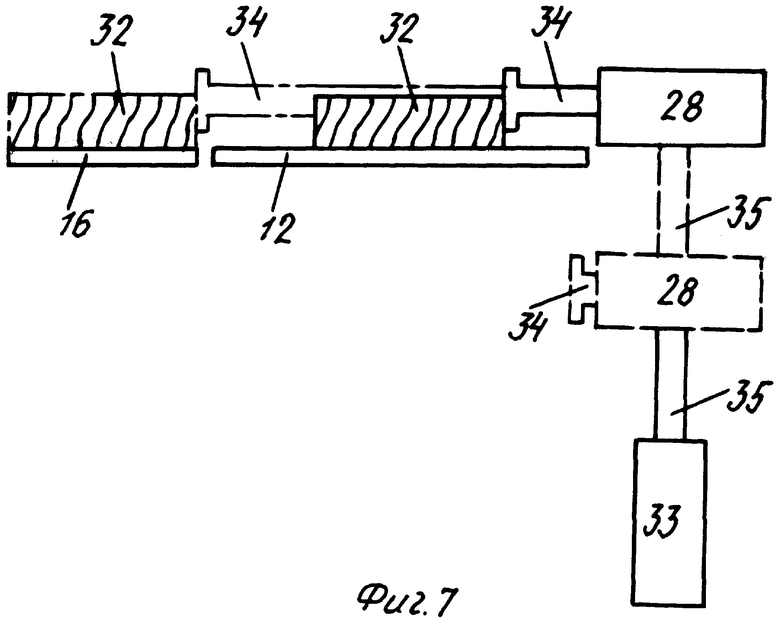

Фиг.7. чертеж пневмотолкателя переброски досок с рабочего на обратный транспортер и обратно.

Устройство содержит (фиг.3) СВЧ-генератор 1, двойные Т-мосты 2, 3 и 4, соединительные волноводы 5, сочлененные с помощью плоских фланцев 6, волноводные камеры сушки 7 и 8, соответственно, прямой и обратной запитки, согласованные нагрузки 9, рабочие транспортеры в каждом ряду сушки, включающие в себя по одной ведущей секции 10 и по 4-5 ведомых секций 11 (направление движения указано стрелкой), входной и выходной бесприводные рольганги 12, пристыкованные к транспортерам, обратный транспортер (13 - ведущая секция, 14 - ведомые секции) и пристыкованные к нему рольганги 15, полки ожидания, 16, толкатели 17.

Три двойных Т-моста образуют четырехканальный разветвитель мощности (2 - входной мост, 3 - выходной мост запитки камер с обратной стороны, 4 - выходной мост прямой запитки).

Волноводные камеры сушки 7 и 8 прямой и обратной запитки по конструкции одинаковы и отличаются только направлением распространения в них волны и местом подключения к ним вытяжного вентилятора отвода пара. Чертеж волноводной камеры представлен на фиг.4, где 18 - приваренный к камере короб ввода в нее доски, 19 - поглотитель паразитного излучения электромагнитных волн (в качестве поглотителя может быть применено, например, карбонильное железо), 20 - запредельные трубы подключения детекторных головок, 21 и 22 - запредельные трубы свободного входа воздуха и вытяжки пара вытяжным вентилятором (вытяжной вентилятор подключается к трубе, расположенной за доской по ходу распространения волны), 23 - запредельная труба подключения вентилятора вытяжки пара из короба, 24 - герметизирующие фторопластовые прокладки.

Включение камер в волноводную систему показано на фиг.5 (а - для камер 7, b - для камер 8). Обнижение волноводов на фиг.5а вызвано необходимостью перемещения досок на обратном транспортере.

На ведущей (входной) секции рабочих транспортеров 10 каждого ряда установлены измерители ширины и толщины доски, чертежи которых представлены на фиг.6, где 25 - холостые вертикальный и горизонтальный ролики, 26 и 27 - соответственно, горизонтальный и вертикальный прижимные ролики измерения толщины и ширины доски, 28 - пневмоцилиндры, соединенные с прижимными роликами через штоки, 29 с зубчатой нарезкой; 30 - измерительная шестеренка, сопряженная со штоком, на оси которой жестко закреплен потенциометр 31. Выходной сигнал потенциометров пропорционален углу поворота шестерен, соответственно, положению штоков 29, определяемому толщиной и шириной доски 32. (U1 - толщина доски, U2 - ширина доски).

Выходные рольганги рабочего 12 и обратного 15 транспортеров оснащены пневмотолкателями 17, переброски досок с рабочего на обратный и с обратного на рабочий транспортеры. Чертеж пневмотолкателя 17 представлен на фиг.7. Переброска осуществляется через полку ожидания 16, необходимую для того, чтобы освободить транспортер, по которому двигалась доска, в случае, когда транспортер, по которому она должна совершить обратный путь, занят. На каждом рольганге размещается по длине два идентичных толкателя, работающие синхронно (для исключения перекоса досок). С полки ожидания 16 на транспортер обратного движения переброска доски осуществляется аналогично рассмотренному, с помощью своего комплекта пневмотолкателей.

Обнижение пневмотолкателей в исходном положении (фиг.7) необходимо для того, чтобы они не препятствовали, во-первых, переброске досок в обратном направлении, например, с обратного транспортера на рабочий транспортер 2-го ряда и, во-вторых, последовательной переброске досок вначале на полку ожидания 16, а потом с полки 16 на заданный транспортер. Таким образом, переброска проводится в два этапа: вначале подъем рабочего пневмоцилиндра 28 (с помощью вспомогательного пневмоцилиндра 33) на рабочую высоту и затем уже переброска толкателем доски. На фиг.7 пунктиром показаны положение пневмоцилиндра 28 и приводимого им в движение толкателя 34 до начала переброски доски 32; сплошными линиями - их рабочее положение в начальный момент переброски; штрихпунктирной линией положение толкателя 34 и доски 32 по окончании переброски.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА СВЧ-СУШКИ И ОБЕЗЗАРАЖИВАНИЯ МЯСОКОСТНОГО ФАРША | 2009 |

|

RU2428038C1 |

| СПОСОБ ВАКУУМНОЙ СУШКИ ДРЕВЕСНЫХ ПИЛОМАТЕРИАЛОВ | 2016 |

|

RU2617214C1 |

| УСТАНОВКА ДЛЯ СВЧ-ОБЖИГА ГИДРОСЛЮД | 1999 |

|

RU2171552C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2006 |

|

RU2337901C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ В ШТАБЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105254C1 |

| УСТАНОВКА КОНВЕЙЕРНОЙ СВЧ-СУШКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2211416C1 |

| СПОСОБ СВЧ СУШКИ ДРЕВЕСИНЫ | 1996 |

|

RU2113667C1 |

| СПОСОБ СУШКИ КАРТОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101632C1 |

| СПОСОБ СВЧ-СУШКИ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 1996 |

|

RU2114361C1 |

| ВАКУУМНО-ЭЛЕКТРОМАГНИТНАЯ СУШИЛКА ДРЕВЕСИНЫ | 1997 |

|

RU2133933C1 |

Изобретение может использоваться для СВЧ-сушки пиломатериалов древесины всех пород при максимальной толщине доски (бруса) 130 мм. В установке используются волноводные камеры, установленные вдоль транспортеров, по которым перемещаются доски. При этом все камеры каждого рабочего транспортера запитываются от СВЧ-генератора параллельно, но поочередно по противоположным входам. Размещенные на разных транспортерах камеры соединены между собой последовательно при одинаковой очередности их подключения во всех цепочках. Между рабочими транспортерами введены быстрые обратные транспортеры, позволяющие возвращать доски на вход рабочих транспортеров для повторения сушки. И рабочие, и обратные транспортеры оснащены на входе и выходе пневмотолкателями, обеспечивающими быструю переброску досок. Изобретение должно обеспечить повышение качества сушки, уменьшение удельных энергозатрат, повышение производительности. 7 ил.

Установка СВЧ-сушки древесины конвейерного типа, содержащая СВЧ-генератор, соединенный через волноводный разветвитель с несколькими цепочками последовательно сопряженных волноводных камер сушки, образующих с помощью транспортеров число рядов сушки, равное числу камер в каждой цепочке при оснащении каждой камеры по входу и выходу доски (бруса) поглотителями энергии паразитного излучения, термодатчиками, прижатыми к доске (брусу) со скользящей посадкой, и отверстиями для удаления пара, отличающаяся тем, что соединение каждой камеры сушки как с выходом волноводного разветвителя, так и с предшествующей камерой в цепочке ее соединения осуществляется поочередно с противоположных входов камеры при сохранении последовательности соединения камер во всех цепочках, а между рабочими рядами сушки введены обратные транспортеры, скорость движения которых на один - полтора порядка превышает скорость рабочих транспортеров, оснащенных на рабочих выходе и входе пневмотолкателями перекладки досок с рабочего транспортера на обратный и с обратного на рабочий одного из смежных с ним рядов сушки, при этом на входе рабочих транспортеров установлены подвижные прижимаемые к доске горизонтальный и вертикальный ролики, положение которых определяет толщину и ширину вводимых в камеру сушки досок, а на волноводных входе и выходе первой и последней камер каждого ряда установлены по две детекторные головки, удаленные друг от друга на нечетное число четвертей длины волны.

| ФЕЛЬДМАН Н.Я | |||

| Принципы построения эффективных волновых установок для микроволновой сушки древесины, "Деревообрабатывающая промышленность", 1/2000 | |||

| УСТАНОВКА ДЛЯ НАГРЕВА В ПОЛЕ ТОКОВ ВЫСОКОЙ ЧАСТОТЫ ДРЕВЕСИНЫ И ДРУГИХ ДИЭЛЕКТРИКОВ (ВАРИАНТЫ) | 2001 |

|

RU2210874C2 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2134388C1 |

| УСТАНОВКА КОНВЕЙЕРНОЙ СВЧ-СУШКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2211416C1 |

| УСТАНОВКА ДЛЯ ВЫСОКОЧАСТОТНОЙ ОБРАБОТКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2032874C1 |

Авторы

Даты

2007-05-10—Публикация

2005-08-30—Подача