Изобретение относится к нефтегазодобывающей промышленности, в частности к оборудованию для создания перфорационных каналов большой протяженности, например, за пределы зоны кольматации, при вторичном вскрытии пластов в скважинах.

Известны способ перфорации обсаженной скважины и устройство для его осуществления, где режущий инструмент устанавливают радиально стенке обсадной трубы, инструменту сообщают вращение и осевую подачу, при которой дополнительно создают усилие сжатия в направлении, обратном направлению сверления. Устройство содержит цилиндрический корпус и гибкую штангу с режущим инструментом, для осевого перемещения штанги служит криволинейная направляющая. Устройство также содержит механизм подачи и механизм вращения штанги, штанга выполнена составной из втулок со сквозными отверстиями и вкладышей, вставленных во втулки с зазором и возможностью предотвращения осевого смещения относительно втулки, каждый вкладыш вставлен одновременно в две соседние втулки, через втулки пропущен трос, подпружиненный упругим элементом сжатия (см., например, пат. РФ N 2109129, 20.04.1998, МКИ Е21В 43/11).

По данному патенту предприняты попытки увеличения глубины и диаметра перфорационного канала.

Недостатком известного решения является сложный технологический процесс, связанный с заменой режущего инструмента, низкий ресурс режущей головки. Кроме того, конструктивные особенности устройства не позволяют создать каналы перфорации необходимой глубины, что ведет к низким эксплуатационным показателям известного способа.

Известно устройство для перфорации скважины, включающее цилиндрический корпус, подвеску корпуса в виде каротажного кабеля, бур в виде полого стержня с фрезой на конце, выполненный в виде составных патрубков с соединительными элементами, которые размещены в кассетах и имеют возможность подачи к узлу подачи бура с помощью делителя, кинематически связанного с валом двигателя через редукторы, узел ориентированного поворота бура, выполненного в виде мальтийских крестов, узел вращения, узел подачи бура к стенке скважины, механизм прижатия корпуса к стенке скважины, часть корпуса с размещенными узлами подачи бура, передачи вращения, ориентированного поворота бура установлена с возможностью полного поворота вокруг центральной оси корпуса, узел промывки для подачи промывочной жидкости в зону разрушения породы буром через его полый стержень (см., например, пат. РФ N 2182961, 27.05.2002, МКИ Е21В 43/11).

Устройство позволяет увеличить глубину перфорационного канала. Однако особенности его конструкции обеспечивают выполнение ограниченного количества каналов с небольшим живым сечением, поскольку бур после завершения перфорации оставляют в перфорационном канале.

Известен способ перфорации скважины, включающий спуск в скважину на насосно-компрессорных трубах (НКТ) перфорационного устройства с режущим инструментом на конце гибкого вала, стопорение устройства в стволе скважины в заданном интервале, сверление каналов перфорации режущим инструментом посредством сообщения режущему инструменту вращения и осевого перемещения, подачу рабочей жидкости на механизмы вращения, при этом сверление осуществляют одновременно с промывкой (см, например, пат. РФ N 2190089, 27.09.2002, МКИ Е21В 43/112).

По данному способу обеспечивают повышение эффективности перфорации за счет повышения скорости сверления каналов, уменьшения износа режущего инструмента, сохранения коллекторских свойств пласта.

Недостатками способа являются сложность технологического процесса, большие временные затраты, связанные с заменой режущего инструмента, низкая эксплутационная надежность, высокие материальные затраты, отсутствие контроля и управления усилия подачи и перемещения режущего инструмента, снижение проницаемости пор коллектора из-за проникновения фильтрата бурового раствора и поэтому низкий дебит скважины из-за препятствия притока продукции пласта в скважину.

Известно устройство для перфорации скважины, включающее корпус, гидравлический контур прижатия перфоратора к стенке скважины, снабженный обратным клапаном и нормально открытым электромагнитным клапаном, гидроцилиндр прижатия, бур, криволинейную направляющую для бура, гидравлический контур подачи бура с гидроцилиндром подачи, механизмом возврата бура, обратным клапаном и нормально открытым электромагнитным клапаном, внутри корпуса размещены электродвигатель с цепью питания и гидронасос, соединенный с подпоршневым пространством гидроцилиндра подачи через гидромагистраль, обратный клапан и нормально открытый электромагнитный клапан - контур подачи шток гидроцилиндра прижатия оснащен пятой с размещенной на нем пружиной и через тягу связан с прижимным рычагом, насос, связанный через гидромагистраль и нормально открытый электромагнитный клапан - контур подачи, с надпоршневым пространством гидроцилиндра подачи, шток насоса выполнен в виде вал-шестерни, шестерня которого расположена в гидроцилиндре подачи, а ее верхняя часть размещена на опоре качения в полости поршня, нижний конец вала имеет пяту с опорой качения и соединен с буром, вал связан с исполнительным штоком, который сочленен с приводным штоком механизма возврата, вал-шестерня через шестерню, центральный вал связана с электродвигателем (см., например, пат. РФ N 2243363, 27.12.2004, МКИ Е21В 43/11).

Известное устройство работает следующим образом: его спускают в скважину на каротажном кабеле в интервал перфорации, вращают бур, одновременно с закрытием нормально открытого клапана гидравлического контура осуществляяют прижатие устройства к стенке скважины и нагнетание жидкости на поршень, далее подают бур, осуществляют подачу гибкого бура при закрытом электромагнитном клапане второго гидравлического контура, сдавливают гидроаккумулятор, при этом усилие подачи больше усилия, преодолеваемого в гидроаккумуляторе, открывают второй контур, при этом падает давление во втором контуре, выдвигается исполнительный шток и бур возвращается в исходное положение.

Недостатком известного решения является недостаточная эксплуатационная надежность устройства, низкая эффективность процесса перфорации и невозможность проведения глубокой перфорации, так как длинная шестерня механизма подачи и исполнительный шток механизма возврата постоянно испытывают сжимающие нагрузки, что снижает его устойчивость и ограничивает его применение в устройствах для глубокой перфорации.

Настоящее изобретение направлено на создание способа глубокой перфорации скважины, например за пределы зоны ее кольматации, и устройства, его реализующего, обеспечивающих упрощение технологического процесса, повышение эффективности перфорации и качества вторичного вскрытия за счет получения каналов фильтрации большой протяженности без разрушения крепи скважины.

Техническим результатом изобретения является повышение эффективности способа и надежности устройства обеспечением регулируемых усилия подачи и крутящего момента на полый гибкий вал с исключением негативных автоколебательных эффектов, упрощение конструкции устройства, уменьшение его габаритов, увеличение ресурса режущего инструмента за счет усовершенствования системы промывки.

Необходимый технический результат достигается тем, что способ глубокой перфорации скважины включает спуск в скважину на каротажном кабеле в заданный интервал перфорации устройства с модулем привода его исполнительных узлов в рабочее положение с помощью погружных электродвигателя, гидронасоса и гидросистемы, модулем фиксации устройства к стенке скважины с узлом прижатия, полым гибким валом с режущим инструментом, расположенным в прямолинейном патрубке направляющего канала, заканчивающимся криволинейным отклонителем с кондуктором на его конце, погружным промывочным насосом, связанным с полым гибким валом, и гидроаккумулятором, заполненным воздухом или газом под атмосферным давлением, фиксирование устройства к стенке скважины с помощью соответствующего модуля, перемещение модуля привода устройства к модулю его фиксации с выдвижением вращающегося полого гибкого вала с режущим инструментом из направляющего канала при одновременном преодолении действующего по сечению исполнительного штока гидростатического давления в скважине в гидроаккумуляторе и создания в нем запаса потенциальной энергии, подачу скважинной жидкости промывочным насосом через полую штангу к режущему инструменту по полому гибкому валу, осуществление перфорации скважины с образованием перфорационного канала при осевом перемещении вращающегося полого гибкого вала с усилием подачи, задаваемым усилием перемещения модуля привода с регулированием усилия подачи, возврат полого гибкого вала при завершении перфорации по предусмотренному технологическому циклу в исходное положение путем обратного перемещения модуля привода устройства от модуля его фиксации с использованием запаса энергии в гидроаккумуляторе при поддерживании постоянного усилия фиксации устройства к стенке скважины путем сброса рабочей жидкости из гидросистемы привода и стягивающего узла через жиклер выключенного электромагнитного клапана, расфиксацию устройства в заданной точке перфорации скважины и его установку в другую точку скважины для образования нового перфорационного канала или извлечение устройства из скважины.

Кроме того:

при нарушении технологического цикла, засорении перфорационного канала или непредвиденном увеличении усилия подачи полого гибкого вала выше расчетного осуществляют частичный возврат этого вала в направляющий канал, после чего операцию перфорации повторяют;

при аварийной ситуации осуществляют возврат полого гибкого вала с режущим инструментом в исходное положение путем разрушения полого гибкого вала за счет натяжения каротажного кабеля;

каротажный кабель при растяжении приспускают на величину, равную, как минимум, максимальному перемещению полого гибкого вала с режущим инструментом.

Необходимый технический результат достигается также и тем, что устройство для глубокой перфорации скважины включает:

модуль привода с погружным электродвигателем, редуктором, имеющим кулачок и шестереночную пару, погружным гидронасосом с гидросистемой, сочлененным с кулачком редуктора, электромагнитным клапаном с жиклером, при этом модуль привода соединен одним концом с каротажным кабелем;

модуль фиксации устройства к стенке скважины, соединенный с модулем привода и выполненный с узлом прижатия, направляющим каналом в виде прямолинейного патрубка и криволинейного отклонителя с кондуктором на его конце;

стягивающий узел, выполненный с цилиндром, соединенным с модулем привода, и поршнем, который через полый плунжер соединен с модулем фиксации;

полый гибкий вал, размещенный в направляющем канале модуля фиксации, выполненный в виде многослойных пружин, навитых друг на друга, из которых первый слой от его полости состоит из однозаходной пружины, пропитанной герметиком, а другие слои состоят из многозаходных пружин, выполненных послойно из проволоки разного диаметра, увеличивающейся по диаметру с каждым слоем навивки от первого слоя, при этом полый гибкий вал соединен одной стороной с режущим инструментом, а другой стороной с полой штангой;

устройство возврата полого гибкого вала в виде гидроаккумулятора с цилиндром, заполненным воздухом или газом под атмосферным давлением, находящимся в среде с гидростатическим давлением и жестко соединенным с исполнительным штоком и через отверстия модуля фиксации соединительными штангами с модулем привода;

промывочный насос, ротор которого соединен с одной стороны с модулем привода и с другой стороны через полую штангу со свободным концом полого гибкого вала, при этом ротор расположен по центру корпуса, в пазах которого расположены шиберные пластины, находящиеся под углом 90° относительно друг друга и контактирующие с поверхностью эксцентричной расточки в корпусе, имеющей грушеобразную форму в сечении, перпендикулярном оси ротора, в нижнем торцевом уплотнителе шиберных пластин выполнен паз, расположенный в нагнетательной полости промывочного насоса, соединенной с тороидальной камерой, которая, в свою очередь, гидравлически соединена с отверстием на валу ротора, сопряженным с осевым отверстием ротора, диаметрально нагнетательной камере расположена всасывающая камера, соединенная с всасывающим пазом;

преобразователь перемещения устройства, соединенный с модулем привода и модулем фиксации устройства к стенке скважины.

Кроме того:

первый слой однозаходной пружины полого гибкого вала пропитан резиной;

гидронасос имеет гидравлическую связь через гидромагистраль с жиклером электромагнитного клапана и далее с полостью цилиндра под поршнем и по центральному отверстию полого плунжера с модулем фиксации устройства к стенке скважины;

узел прижатия модуля фиксации устройства к стенке скважины включает стакан, узел его возврата, например пружину, и грибок;

устройство дополнительно содержит упоры для устойчивости устройства;

шиберные пластины промывочного насоса выполнены стальными с резиновым покрытием;

шиберные пластины промывочного насоса выполнены полиуретановыми.

На фиг.1 представлен общий вид устройства глубокой перфорации скважин в исходном положении.

На фиг.2 представлен полый гибкий вал с режущим инструментом в разрезе.

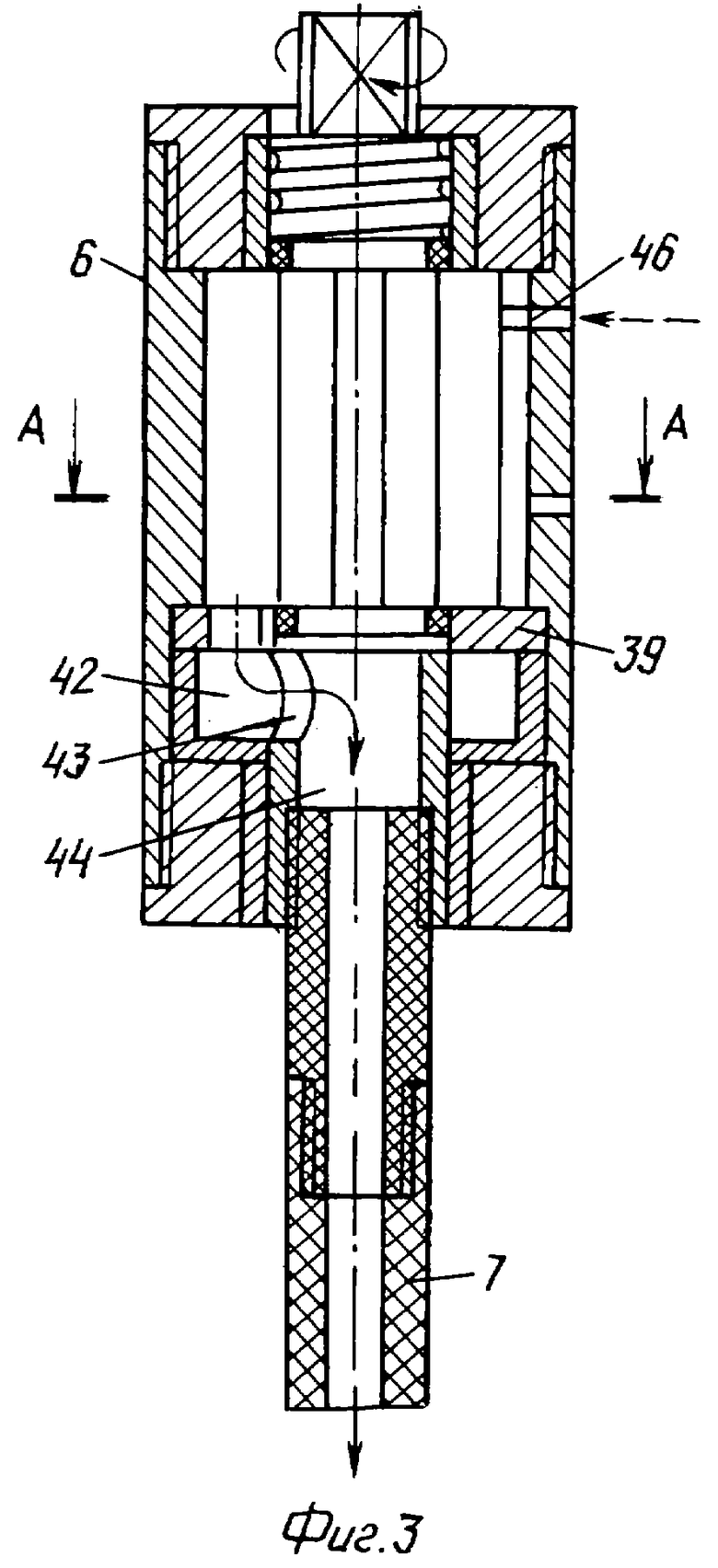

На фиг.3 представлен общий вид промывочного насоса.

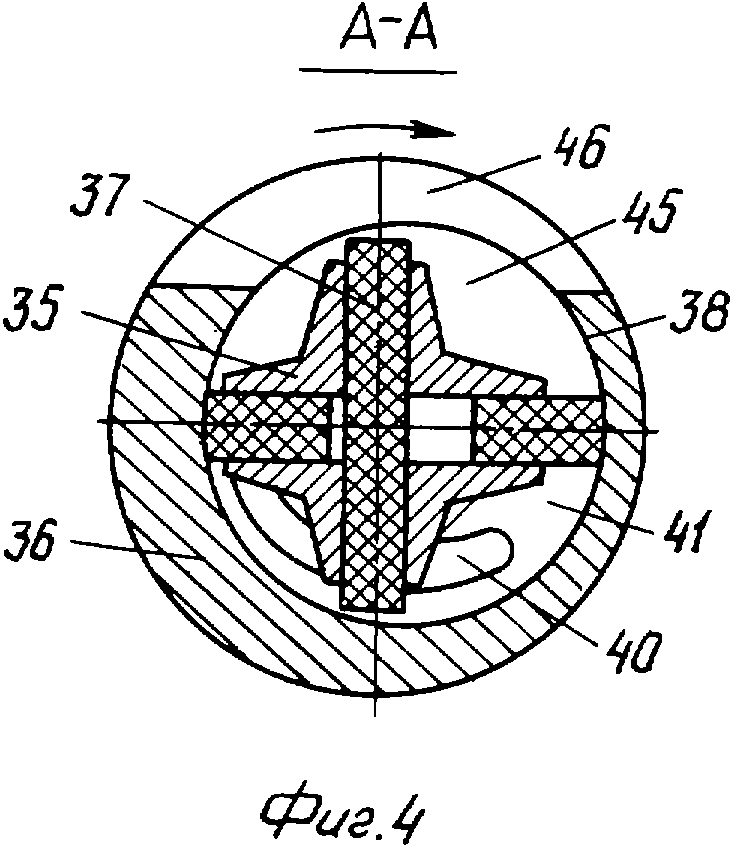

На фиг.4 показан насос в сечении А-А.

Устройство глубокой перфорации содержит (фиг.1) модуль привода 1, соединенный с каротажным кабелем 2, модуль фиксации устройства к стенке скважины 3, стягивающий узел 4, устройство возврата режущего инструмента 5, погружной промывочный насос 6, полую штангу 7, полый гибкий вал 8 с режущим инструментом 9, преобразователь перемещения устройства 10, соединительные штанги 11, модуль привода 1 содержит расположенные в объеме с рабочей жидкостью и скомпенсированным с гидростатическим давлением скважинной жидкости с помощью компенсатора давления 12, последовательно соединенные электродвигатель 13 с редуктором 14, имеющий кулачок, и шестереночной парой 15, а гидронасос 16 сочленен с кулачком редуктора 14, электромагнитный клапан 17 с жиклером 18, модуль фиксации устройства к стенке скважины 3 содержит узел прижатия 19, включающий стакан 20, узел его возврата 21, например пружину, грибок 22, направляющий канал в виде криволинейного отклонителя 23, связанного с одной стороны с прямолинейным патрубком 24, а с другой - с кондуктором 25, стягивающий узел 4 содержит цилиндр 26, поршень 27, полый плунжер 28, устройство возврата 5 режущего инструмента представляет собой гидроаккумулятор и содержит цилиндр 29, наполненный воздухом с атмосферным давлением и находящймся в среде с гидростатическим давлением, исполнительный шток 30, причем модуль привода 1 соединен с модулем фиксации 3 через стягивающий узел 4, одновременно модуль привода 1 соединен, например, через отверстия модуля фиксации устройства 3 посредством соединительных штанг 11 с цилиндром 29 устройства возврата 5 режущего инструмента, исполнительный шток 30 жестко соединен с модулем фиксации устройства 3, погружной промывочный насос 6 соединен с одной стороны с шестереночной парой 15 и с другой стороны через полую штангу 7 и полый гибкий вал 8 с режущим инструментом 9, полый гибкий вал 8 расположен одновременно в прямолинейном патрубке 24 и в криволинейном отклонителе 23, а режущий инструмент 9 - в кондукторе 25, цилиндр 26 стягивающего узла 4 соединен с модулем привода 1, а поршень 27 через полый плунжер 28 с модулем фиксации 3, преобразователь перемещения устройства 10 соединен с модулем привода 1 и с модулем фиксации 3, выход гидронасоса 16 имеет гидравлическую связь с жиклером 18 электромагнитного клапана 17 и далее с полостью цилиндра 26 под поршнем 27 и по центральному отверстию полого плунжера 28 с узлом прижатия 19. Модуль фиксации устройства 3 содержит упоры 31 для устойчивости устройства.

Полый гибкий вал 8 (фиг.2) с режущим инструментом 9 на его конце выполнен в виде многослойных пружин, навитых друг на друга, причем первый слой 32 состоит из однозаходной пружины, пропитанной герметиком, например резиной, а верхние слои 33 - многозаходные пружины, выполненные послойно из проволоки разного диаметра, увеличивающейся с каждым слоем навивки к периферии, полый гибкий вал 8 имеет на торцах переходники 34, соединенные с одной стороны с полой штангой 7, а с другой - с режущим инструментом 9. Полый гибкий вал обеспечивает необходимый крутящий момент, исключая автоколебательные эффекты, обеспечивая усилие подачи и крутящий момент, выдерживает расчетные осевые сжимающую и растягивающую нагрузки при выдвижении бура и при его затягивании в исходное положение, обеспечивает гибкость при отклонении вала от его осевого расположения в радиальное.

В качестве погружного промывочного насоса 6 (фиг.3, 4) могут быть использованы насосы бесклапанного типа, например шиберный насос или винтовой. Ротор 35 промывочного насоса расположен по центру корпуса 36, в пазах которого расположены шиберные пластины 37, находящиеся под углом 90° относительно друг друга и контактирующие с поверхностью эксцентричной расточки 38 в корпусе 36, имеющей грушеобразную форму в сечении, перпендикулярном оси ротора, и обеспечивающей постоянство расстояния между точками контакта каждой пластины в радиальном направлении в этом сечении. В нижнем торцевом уплотнителе 39 шиберных пластин 37 выполнен паз 40, расположенный в нагнетательной полости 41 насоса, соединенной с тороидальной камерой 42, которая, в свою очередь, гидравлически соединена с отверстием 43 на валу ротора 35, сопряженным с осевым отверстием 44 ротора 35, сопряженного с полой штангой 7. Диаметрально нагнетательной камере 41 расположена всасывающая камера 45, соединенная с всасывающим пазом 46. Шиберные пластины 37 выполнены, например стальными, покрытыми резиной, полиуретановыми и т.п. Такое выполнение промывочного насоса позволит изменить направление потока промывочной жидкости из нагнетательной камеры по центру насоса и далее в полый гибкий вал с режущим инструментом, что обеспечит промывку перфорационного канала и охлаждение режущего инструмента.

Преобразователь перемещения устройства 10 служит для контроля подачи режущего инструмента и может быть выполнен потенциометрического, индукционного и другого типа.

Способ глубокой перфорации скважин и устройство для его осуществления работают следующим образом.

Устройство (фиг.1) спускают на каротажном кабеле 2 в скважину в интервал перфорации. Компенсатор давления 12 компенсирует давление в объеме рабочей жидкости гидростатическим давлением скважинной жидкости на этом интервале. По каротажному кабелю 2 передают электрическую энергию с наземного пульта управления на электродвигатель 13 модуля привода 1. Через редуктор 14 с кулачком и шестереночную пару 15 осуществляют вращение ротора 35 погружного промывочного насоса 6 (фиг.3), полой штанги 7 и полого гибкого вала 8 с режущим инструментом 9 на его конце. Одновременно с этим при вращении кулачка редуктора 14 осуществляют нагнетание рабочей жидкости с заданным давлением гидронасосом 16 в гидросистему модуля привода 1. По каротажному кабелю 2 подают напряжение на электромагнитный клапан 17, который запирает гидравлическую систему модуля привода 1 от сброса рабочей жидкости. В результате этого рабочая жидкость из гидросистемы привода поступает в цилиндр 26 под поршень 27 стягивающего узла 4 и через отверстие в полом плунжере 28 к прижимному устройству 19, воздействуя на его стакан 20, который, выдвигаясь, прижимает модуль фиксации 3 к стенке скважины. Для исключения дополнительных усилий при растяжении каротажного кабеля 2 его приспускают на величину, равную, как минимум, максимальному перемещению полого гибкого вала 8 с режущим инструментом 9. Для устойчивости прижатия служат упоры 31. При движении поршня 27 стягивающего узла 4 осуществляют перемещение модуля привода 1 в сторону модуля фиксации устройства к стенке скважины 3. При этом упоры 31 обеспечивают гарантированный зазор между модулем привода 1 и стенкой скважины при его передвижении для исключения трения. Модуль привода 1 через соединительные штанги 11 воздействует на цилиндр 29 устройства возврата 5 режущего инструмента, перемещая цилиндр 29 в сторону, противоположную модулю фиксации 3, т.е. стягивая его с исполнительного штока 30. При этом на цилиндр 29 устройства возврата 5 с атмосферным давлением внутри действует гидростатическое давление скважинной жидкости, которое создает растягивающее усилие в исполнительном штоке 30 и которое меньше заданного усилия, создаваемого в стягивающем узле 4. В результате сближения двух модулей 1 и 3 происходит выдвижение вращающегося полого гибкого вала 8 с режущим инструментом 9 и осуществляют сверлящую перфорацию канала глубокой протяженности. При этом погружной промывочный насос 6 при вращающемся роторе 35 забирает скважинную жидкость через всасывающий паз 46 (на фиг.3 показано стрелкой), которая попадает во всасывающую камеру 45, и шиберными пластинами 37 перемещает ее по эксцентричной расточке 38 корпуса 36 в нагнетательную камеру 41, через паз 40 торцевого уплотнителя 39 жидкость попадает в тороидальную камеру 42 и через боковое отверстие 43 по валу ротора 35 попадает в осевое отверстие 44 ротора 35 и направляет ее в канал вращающейся полой штанги 7, по каналу полого гибкого вал 8 к режущему инструменту 9, охлаждая резцы и очищая перфорационный канал от шлама. В исходном положении полый гибкий вал 8 находится в прямолинейном патрубке 24 и в криволинейном отклонителе 23, а режущий инструмент 9 - в кондукторе 25. При осуществлении подачи режущего инструмента 9 кондуктор 25 обеспечивает его первоначальное направление. Прямолинейный патрубок 24 и криволинейный отклонитель 23 обеспечивают устойчивость полому гибкому валу 8 при его вращение и поступательном (осевом) перемещении. После полного выхода полого гибкого вала 8 с режущим инструментом 9, о чем судят по изменению, например, сопротивления преобразователя перемещения устройства 10, обесточивают электромагнитный клапан 17 модуля привода 1. В результате происходит сброс рабочей жидкости из гидросистемы стягивающего узла 4 через отверстие жиклера 18 электромагнитного клапана 17 в объем рабочей жидкости модуля привода 1 с одновременным падением давления в гидросистеме до заданного в зависимости от величины гидросопротивления в жиклере 18, обеспечивающего раздвижение двух модулей 1 и 3 от усилия, возникающего в устройстве возврата 5 режущего инструмента, с одновременным сохранением усилия прижатия. При этом происходит возврат режущего инструмента 9 в исходное положение, о чем судят по изменению сопротивления преобразователя перемещения устройства 10. После прекращения движения двух модулей 1 и 3 и возвращения режущего инструмента 9 в исходное положение падает давление в гидросистеме всего устройства. В результате происходит возврат стакана 20 устройства возврата 5 в исходное положение под действием узла возврата 21, например пружины, который упирается с одной стороны в стакан 20, а с другой стороны в грибок 22, который жестко соединен с корпусом модуля фиксации 3. В процессе сверления перфорационного канала возможно его засорение частицами выбуренной породы, что определяется уменьшением скорости проходки и увеличением нагрузки на электродвигатель 13 выше заданной, что определяют на наземном пульте управления. При этом обстоятельстве осуществляют частичный возврат режущего инструмента 9 при прижатом к стенке скважины модуле фиксации 3 путем кратковременного обесточивания электромагнитного клапана при работающем модуле привода 1.

В случае аварийной ситуации, например выхода из строя элементов модуля привода 1, каротажного кабеля 2 и т.п., также обесточивают электромагнитный клапан 17 и под действием устройства возврата 5 производят возврат режущего инструмента 9 в исходное положение.

В случае аварийного заклинивания режущего инструмента 9 в перфорационном канале и невозможности его возврата в устройство возврата 5 натяжением каротажного кабеля срезают полый гибкий вал 8 с режущим инструментом 9, который остается в стенке скважины.

После производства перфорационного канала по заданному технологическому циклу осуществляют установку устройства в другую точку скважины для образования нового перфорационного канала или извлечения устройства из скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубокой перфорации скважины | 2020 |

|

RU2745088C1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ВСКРЫТИЯ ЗАЛЕЖИ ПЕРФОРАЦИОННЫМИ КАНАЛАМИ | 2006 |

|

RU2336411C1 |

| СПОСОБ ГЛУБОКОЙ СВЕРЛЯЩЕЙ ПЕРФОРАЦИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2298644C1 |

| Способ и устройство бокового отбора керна из стенки нецентрированного участка обсадной колонны труб в наклонной скважине | 2022 |

|

RU2781975C1 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА С ФОРМИРОВАНИЕМ СИСТЕМЫ ИЗ ПРОТЯЖЕННЫХ ДРЕНАЖНЫХ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457318C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 2003 |

|

RU2236564C1 |

| СПОСОБ ВВОДА В ЭКСПЛУАТАЦИЮ ПРОДУКТИВНЫХ КОЛЛЕКТОРОВ В СКВАЖИНАХ НА ПОЗДНЕЙ СТАДИИ РАЗРАБОТКИ | 2013 |

|

RU2559985C2 |

| Перфоратор гидромеханический скважинный сверлящий | 2021 |

|

RU2776541C1 |

| СИСТЕМА ДЛЯ СВЕРЛЯЩЕЙ ПЕРФОРАЦИИ СТЕНОК ОБСАЖЕННЫХ СКВАЖИН | 2006 |

|

RU2321728C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН И ПЕРФОРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2286442C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к оборудованию для создания перфорационных каналов большой протяженности, например, за пределы зоны кольматации. Обеспечивает повышение эффективности способа и надежности устройства обеспечением регулируемых усилия подачи и крутящего момента на полый гибкий вал. Сущность изобретения: по способу спускают в скважину на каротажном кабеле в заданный интервал перфорации устройство. Фиксируют устройство к стенке скважины с помощью соответствующего модуля. Перемещают модуль привода устройства к модулю его фиксации. Выдвигают вращающийся гибкий вал с режущим инструментом из направляющего канала. Одновременно с этим создают в устройстве возврат запаса потенциальной энергии. Подают скважинную жидкость промывочным насосом через полую штангу к режущему инструменту. Осуществляют перфорацию скважины путем осевого перемещения вращающегося гибкого вала с усилием подачи. При завершении канала перфорации возвращают гибкий вал с режущим инструментом в исходное положение. Расфиксируют устройство в заданной точке перфорации скважины. Устанавливают в другую точку скважины для образования нового перфорационного канала. Устройство содержит модуль привода, модуль фиксации, соединительные штанги, гибкий вал, промывочный насос, режущий инструмент, преобразователь перемещения устройства. Модуль привода перемещается с помощью стягивающего узла к закрепленному в стволе скважины модулю фиксации. Соединительные штанги передают стягивающее усилие на устройство возврата для накопления потенциальной энергии. Последняя обеспечивает раздвижение двух модулей и возвращение гибкого вала с режущим инструментом в исходное положение. Гибкий вал выполнен полым. 2 н. и 21 з.п.ф-лы, 4 ил.

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2001 |

|

RU2190089C1 |

| СВЕРЛЯЩИЙ ПЕРФОРАТОР | 2002 |

|

RU2243363C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 2003 |

|

RU2236564C1 |

| Гидравлический перфоратор | 1979 |

|

SU831947A1 |

| Гидравлический перфоратор | 1987 |

|

SU1620617A1 |

| US 4640362 A, 03.02.1987. | |||

Авторы

Даты

2007-05-20—Публикация

2005-04-26—Подача