Настоящее изобретение относится к изготовлению контейнера для содержания находящейся под давлением текучей среды и контейнеру, изготовленному таким способом.

Известен контейнер для находящейся под давлением текучей среды, содержащий круговую стенку, основание и верхнюю часть, и способ его изготовления, включающий изготовление трубчатой заготовки круговой стенки, основания и верхней части, получение круговой стенки путем гидроформовки трубчатой заготовки, прикрепление к круговой стенке основания и верхней части (см., например, патент США 6182487 от 06.02.2001 г.).

Контейнеры такого типа применяются в различных сферах применения. Изделия меньших размеров могут использоваться, например, для содержания продуктов личной гигиены, таких как пена для бритья. Более крупные изделия используются, например, в качестве пивных бочонков. Нижняя и верхняя поверхности могут быть изготовлены из металла, хотя для нижней и верхней поверхностей возможно также применение пластмассы. В верхней поверхности требуется наличие отверстия для установки на нем заливочного или раздаточного устройства. Если верхняя сторона круговой стенки имеет небольшие размеры, от верхней поверхности можно отказаться и прикрепить заливочное или раздаточное устройство непосредственно к круговой стенке.

Пивные бочонки обычно имеют объем от 10 до 50 литров, заполняются на пивоваренном заводе, доставляются покупателю и возвращаются после опорожнения.

Одним из недостатков этих известных бочонков является их большой вес по сравнению с перевозимым объемом. Так, например, бочонок для 30 литров пива (т.е. 30 кг пива) весит приблизительно 10 кг. Таким образом, во многих случаях ограничивающим фактором при транспортировке пива является скорее вес, чем объем. Возврат пустых пивных бочонков также ведет к дополнительным большим затратам в области материально-технического снабжения.

Контейнеры для продуктов личной гигиены обычно имеют объем в несколько сотен миллилитров. Одним из недостатков контейнеров этого типа с круговой металлической стенкой является ограниченность выбора возможных форм, в результате чего эти контейнеры обычно изготавливают из пластиков.

Целью настоящего изобретения является создание способа изготовления контейнера, обеспечивающего значительную свободу выбора формы круговой стенки, и легкого контейнера для транспортировки находящейся под давлением текучей среды, обеспечивающего снижение затрат на его изготовление и повышение удобства его применения пользователем.

Согласно первому аспекту настоящего изобретения создан способ изготовления контейнера для находящейся под давлением текучей среды, содержащего круговую стенку, основание и верхнюю часть, включающий изготовление трубчатой заготовки круговой стенки, основания и верхней части, получение круговой стенки путем гидроформовки упомянутой трубчатой заготовки, прикрепление к круговой стенке основания и верхней части, при этом, по меньшей мере, заготовку круговой стенки контейнера изготавливают из металла, а получение гидроформовкой круговой стенки осуществляют перед прикреплением к ней основания и верхней части.

Тот факт, что круговая стенка производится путем гидроформовки, обеспечивает получение многочисленных преимуществ. Гидроформовка является известной технологией, которая используется, например, в автомобильной промышленности для получения полых профилей, предназначенных, например, для опоры кузова, имеющей нужную форму. В качестве исходного материала применяют трубу, которой путем гидроформовки придают многочисленные варианты формы. Для этой цели трубу помещают в форму, после чего обжимают по внутреннему контуру формы с помощью находящейся под высоким давлением жидкости, в результате чего труба приобретает иную, обычно большую длину окружности, в результате замыкания формы и в тех местах, где форма это допускает, под воздействием находящейся под давлением жидкости.

Достоинство настоящего изобретения заключается в том, что эта технология может также использоваться для производства контейнеров, таких как пивные бочонки. Путем изготовления отрезка трубы нужной длины с помощью гидроформовки можно получить круговую стенку контейнера, имеющую форму, обеспечивающую жесткость и способность противостоять ударным воздействиям. Использование тонкостенной трубы дает возможность добиться значительного снижения веса. В результате выполнения гидроформовки до прикрепления основания и, если требуется, верхней поверхности оборудование для гидроформовки является простым, а способ - быстро реализуемым.

Желательно изготавливать предназначенную для гидроформовки круговую стенку в форме трубчатой заготовки. Трубчатой заготовкой является заготовка, сформированная путем придания формы трубы практически с любой желательной формой поперечного сечения и с последующей сваркой продольных кромок между собой с помощью сварочного процесса. Круговая стенка, сформированная таким образом, может иметь различные размеры при небольшой толщине стенки. При существующем уровне техники можно добиться для круглых труб отношения толщины стенки к ее диаметру, равного 1:250. Наиболее подходящими видами сварки являются лазерная или роликовая сварка.

Согласно предпочтительному варианту трубчатую заготовку изготавливают в форме нестандартной трубчатой заготовки, более предпочтительно в форме нестандартной трубчатой заготовки с сечением различной толщины. Это означает, например, что заготовка может быть изготовлена из различных марок стали или из различных видов проката разной толщины. Таким образом можно, например, выполнить центральную часть круговой стенки толще, чем ее концы. Это позволяет повысить жесткость и прочность пивного бочонка там, где это необходимо, сохранив вес на как можно более низком уровне.

Согласно предпочтительному варианту реализации круговые стенки для двух или более контейнеров получают с помощью гидроформовки как единое изделие. Например, из одной трубы посредством операции гидроформовки можно получить три или четыре круговых стенки, соединенные между собой, которые затем просто отделяют друг от друга. Это позволяет одновременно формировать с высокой экономичностью несколько круговых стенок, что невозможно в том случае, если основание и, если требуется, верхняя часть прикреплены к круговой стенке перед гидроформовкой.

Желательно, чтобы круговая стенка имела перед гидроформовкой по существу круглое, овальное, треугольное, прямоугольное или квадратное поперечное сечение. Круглое поперечное сечение является поперечным сечением, находящим широкое применение при изготовлении бочонков, таких как пивные бочонки; овальное поперечное сечение также используется для изготовления контейнеров небольшого объема, таких как контейнеры для предметов личной гигиены. Однако гидроформовка может также с большим успехом использоваться с круговыми стенками с иным поперечным сечением, и по существу треугольное, прямоугольное или квадратное поперечное сечения являются очень подходящими формами поперечного сечения, поскольку такие контейнеры требуют гораздо меньше места при транспортировке и хранении, чем контейнеры, имеющие по существу круглое или овальное поперечное сечение.

Согласно другому предпочтительному варианту реализации круговая стенка перед гидроформовкой имеет по существу цилиндрическую или коническую форму. Цилиндрическая форма (при которой поперечное сечение является одинаковым на любой высоте, но не обязательно является круглым) является вполне обычно исходной формой при гидроформовке, будучи, например, по существу отрезком квадратной или круглой трубы. Однако коническая форма также обладает преимуществами, поскольку контейнер, сформированный с такой формой поперечного сечения, должен иметь основание, но не должен иметь отдельной верхней поверхности. Гидроформовка конической круговой стенки согласно настоящему изобретению также удобна, поскольку согласно изобретению во время гидроформовки основание еще отсутствует. Гидроформовка конической круговой стенки с основанием является затруднительной, поскольку при этом трудно добиться доступа внутрь контейнера.

Желательно, чтобы основание и/или верхняя часть были изготовлены из пластмассы, предпочтительно из термопласта, и еще более предпочтительно из полиэтилена. За счет изготовления основания и, при ее наличии, верхней поверхности из пластмассы появляется возможность снизить вес по сравнению с применением металла. Кроме того, облегчается прикрепление основания и верхней поверхности к круговой стенке, например посредством зажимного, резьбового или штыкового соединения. Использование термопласта облегчает изготовление основания и верхней поверхности. Основание и верхняя часть, изготовленные из полиэтилена, обладают тем преимуществом, что их можно без проблем сжечь после использования.

Согласно наиболее предпочтительному варианту реализации изготавливают контейнер с основанием и верхней поверхностью, выполненными из пластмассы, причем основание и верхняя часть соединяются между собой жестким стяжным стержнем. Если контейнер с основанием и верхней поверхностью, изготовленными из пластмассы, используется в качестве пивного бочонка объемом, например, 30 литров, существует опасность деформации основания и верхней поверхности под влиянием внутреннего давления. Для того, чтобы противодействовать этому, основание и верхняя часть должны обладать большей толщиной, что нежелательно. За счет помещения между основанием и верхней поверхностью стяжного стержня, жесткого в продольном направлении, деформация такого типа становится невозможной, и основание, и верхняя часть могут быть тонкими, что является удобным как с точки зрения расхода материалов, так и веса.

Желательно, чтобы основание, верхняя часть и стяжной стержень изготавливались как одно целое. Это позволяет упростить сборку пивного бочонка.

Согласно предпочтительному варианту реализации жесткий стяжной стержень, по меньшей мере частично, является полым, так что его можно использовать как раздаточный канал для текучей среды, находящейся в контейнере. При этом, в случае пивных бочонков, отпадает необходимость в наличии в контейнере отдельного раздаточного шланга, предназначенного для выкачивания пива.

Желательно, чтобы круговая стенка была деформирована посредством гидроформовки таким образом, чтобы части круговой стенки можно было использовать как ручку или как место крепления ручки, которую нужно прикрепить. В результате отсутствует необходимость в прикреплении отдельной ручки или же облегчается ее прикрепление.

Согласно предпочтительному варианту реализации способа основание и верхняя часть крепятся к круговой стенке с возможностью отделения. В этом заключается преимущество, поскольку после использования контейнера круговую стенку, пластмассовые основания и верхнюю поверхность можно разделить так, что их можно удалить по отдельности, повторно использовать металл и, например, сжечь пластмассу.

Второй аспект настоящего изобретения заключается в создании изготовленного вышеописанным способом контейнера для содержания находящейся под давлением текучей среды, содержащего круговую стенку, основание и верхнюю часть, который имеет емкость не менее 1 литра и не более 100 литров, предпочтительно емкость не менее 5 литров и более предпочтительно емкость приблизительно в 30 литров.

Контейнеры с такой емкостью используются в первую очередь как бочонки для жидкости, в частности, для напитков.

Желательно, чтобы контейнер мог противостоять максимальному рабочему давлению в 12 бар, предпочтительно максимальному рабочему давлению в 6 бар. Давление такого уровня является стандартным для газированных напитков.

Согласно предпочтительному варианту реализации толщина круговой стенки составляет от 0,2 до 2,0 мм, предпочтительно от 0,2 до 1,0 мм, в зависимости от объема контейнера. Для более крупного контейнера соответственно потребуются более толстые стенки. Однако такая толщина стенок достаточна для получения контейнера нужной прочности и жесткости, и эти значения толщины стенок гораздо меньше, чем стандартная толщина стенок контейнеров, применяемых для содержания находящейся под давлением текучей среды в настоящее время.

Желательно, чтобы круговая стенка имела поперечное сечение не более 500 мм, предпочтительно не более 400 мм. Контейнер диаметром 500 мм является, в отношении транспортировки, максимально крупным изделием, которое может поднять один человек, очевидно, в зависимости от высоты и емкости бочонка. Максимальный диаметр 400 мм является более обычным для контейнеров, применяемых в настоящее время для напитков.

Согласно предпочтительному варианту реализации контейнер является пивным бочонком. Контейнер, имеющий небольшой по сравнению с емкостью вес, очень важен, в особенности при использовании в качестве пивного бочонка.

Желательно, чтобы контейнеры были сконструированы таким образом, чтобы контейнеры, установленные один на другой, входили один в другой гнездовым способом. Контейнеры могут легко устанавливаться один на другой, не падая. Контейнеры обычно формируются так, чтобы основание бочонка охватывало кромку верхней поверхности бочонка, расположенного ниже, или наоборот.

Согласно предпочтительному варианту реализации на круговой стенке размещается разметка, выполненная при гидроформовке круговой стенки и представляющая собой наименование, условное обозначение и/или инструкцию. Маркировка может быть легко выполнена рельефно на круговой стенке путем гидроформовки и включать, например, наименование и/или логотип пивоварни, или инструкцию по вопросу использования контейнера. Маркировка может также содержать текстуру, выполненную на круговой стенке.

Согласно другому предпочтительному варианту реализации в круговой стенке имеются деформации, предназначенные для упрочнения круговой стенки, выполненные в круговой стенке путем гидроформовки и представленные армирующими ребрами. Создание путем гидроформовки этих деформаций означает возможность эффективного применения армирования, причем арматура не является отделяемой в продольной направлении, как это бывает, например, в случае глубокой вытяжки.

Желательно также выполнить в круговой стенке с помощью гидроформовки места крепления соединительных средств, предназначенных для соединения двух или более контейнеров. Соединительные средства этого типа могут использоваться для соединения нескольких контейнеров между собой и транспортировки их в таком виде без необходимости размещения этих контейнеров на поддоне. Это позволяет сэкономить в процессе транспортировки место и вес.

Согласно предпочтительному варианту выполнения изобретения контейнер может быть снабжен основанием и верхней поверхностью, выполненными из пластмассы, причем основание и верхняя часть предпочтительно соединены между собой жестким стяжным стержнем. Это обеспечивает возможность легкой сборки контейнера, его жесткость при использовании стяжного стержня, минимальное потребление материалов на изготовление контейнера и возможность повторного использования контейнера.

Контейнер может быть приспособлен для одноразового использования. Контейнер с гидроформованной круговой стенкой по сути своей подходит для этой цели, поскольку он содержит мало металла, предпочтительно сталь, и поскольку толщина стенок мала по сравнению с диаметром. В гидроформованном контейнере содержится гораздо меньше металла, чем в обычном контейнере, и по этой причине, по сравнению с существующей ситуацией, может оказаться более выгодным не возвращать пустой контейнер на пивоваренный завод, например в случае применения пивного бочонка, а рассматривать его как контейнер, подлежащий утилизации. Для того чтобы определить, какого подхода придерживаться, было бы полезно рассмотреть экобаланс контейнера, учитывая не только затраты на транспортировку, но и, например, затраты на удаление и хранение. Вероятный результат заключается в том, что при транспортировке на большие расстояния, например на экспорт, экобаланс контейнера, являющегося предметом настоящего изобретения, например, пивного бочонка, будет таким, что одноразовое использование будет более экологически выгодным, чем возврат. Это может также быть удобным для конструирования бочонка, поскольку содержимое бочонка может частично оказать содействие повышению жесткости и прочности бочонка, так что толщина круговой стенки может быть сделана меньше, чем в том случае, когда контейнер должен транспортироваться пустым.

Далее изобретение будет описано со ссылкой на несколько примеров вариантов реализации и на фиг.1-8, схематично иллюстрирующие различные варианты реализации контейнера, являющегося предметом изобретения.

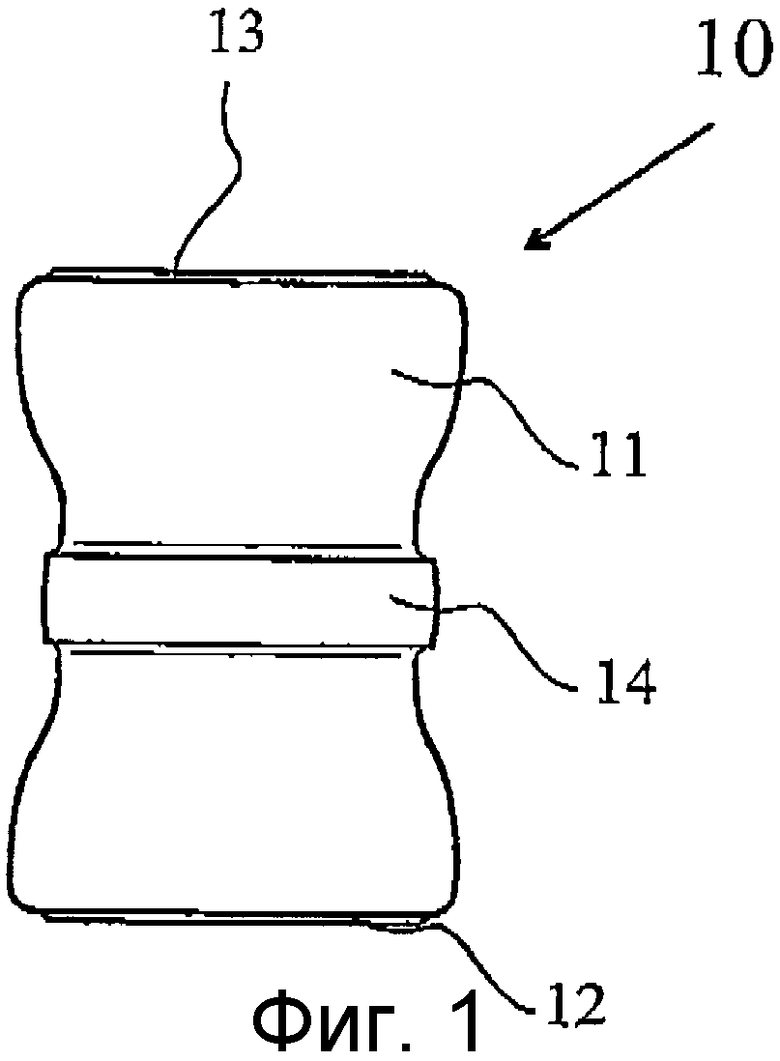

На фиг.1 схематично показан бочонок 10 с круговой стенкой 11, основанием 12 и верхней частью 13. Круговая стенка снабжена перехватом, образующимся в результате того, что путем гидроформовки концам исходной трубы придан больший диаметр. Эта труба может быть изготовлена как нестандартная трубчатая заготовка, у которой выступающее ребро 14 посередине круговой стенки 11 обладает большей толщиной, чем остальная круговая стенка. Например, выступающее ребро может иметь толщину 0,8 мм, а остальная круговая стенка может иметь толщину 0,6 мм. Эта толщина зависит, среди прочего, от объема бочонка. Можно также видеть, что ребро 14 приобрело в результате гидроформовки несколько больший диаметр. Наверху должно быть отверстие, предназначенное для заполнения и опорожнения бочонка 10.

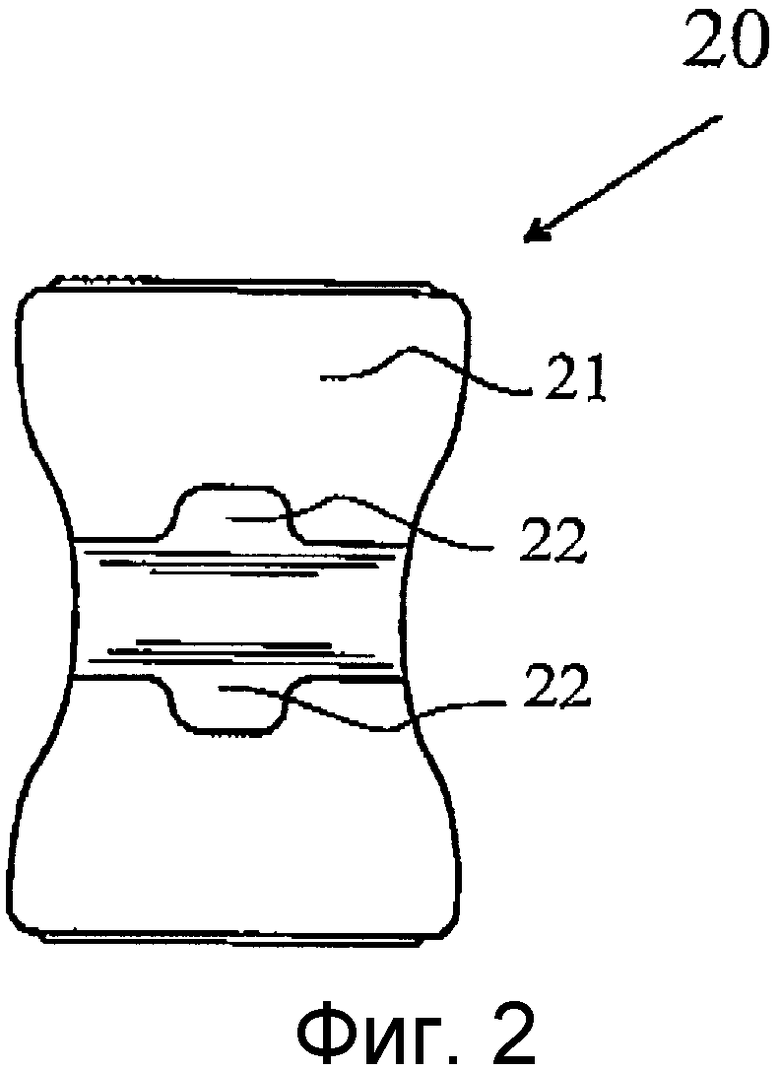

На фиг.2 схематично показан бочонок 20 с круговой стенкой 21, в котором ручки 22 выполнены в круговой стенке путем гидроформовки. Эти ручки 22 заглублены в круговую стенку, а также в заднюю сторону круговой стенки, которую не видно на чертеже. С помощью ручек бочонок можно легко поднять и переносить как в вертикальном положении, так и перевернутым вверх дном.

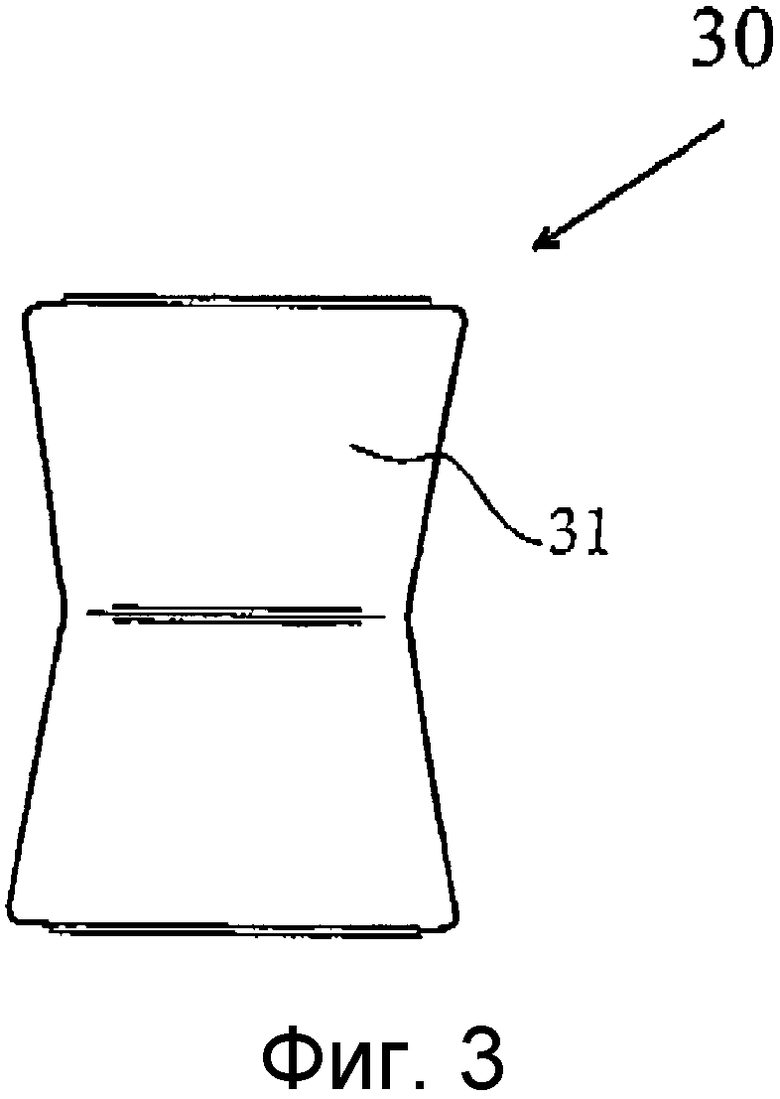

На фиг.3 показан бочонок 30 с круговой стенкой 31, имеющий форму диаболо (игрушки), полученной путем гидроформовки, так что этот бочонок обладает высоким сопротивлением вспучиванию (большая жесткость).

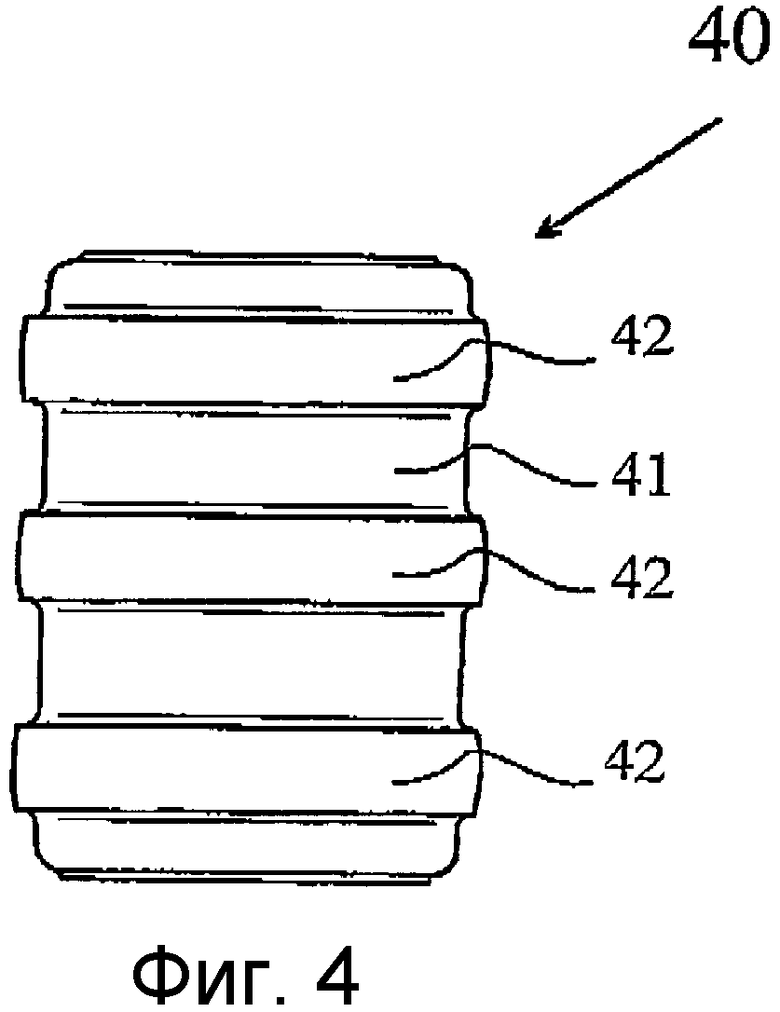

На фиг.4 показан бочонок 40 с круговой стенкой 41 с тремя выступающими ребрами 42, обеспечивающими значительную жесткость бочонка. Если в качестве трубы, из которой формируется путем гидроформовки круговая стенка, используется нестандартная трубчатая заготовка, выступающие ребра могут обладать большей толщиной, чем остальная часть круговой стенки. В этом случае выступающие ребра 42 служат не только армирующими элементами, но и стыкуемыми кромками во время транспортировки бочонка.

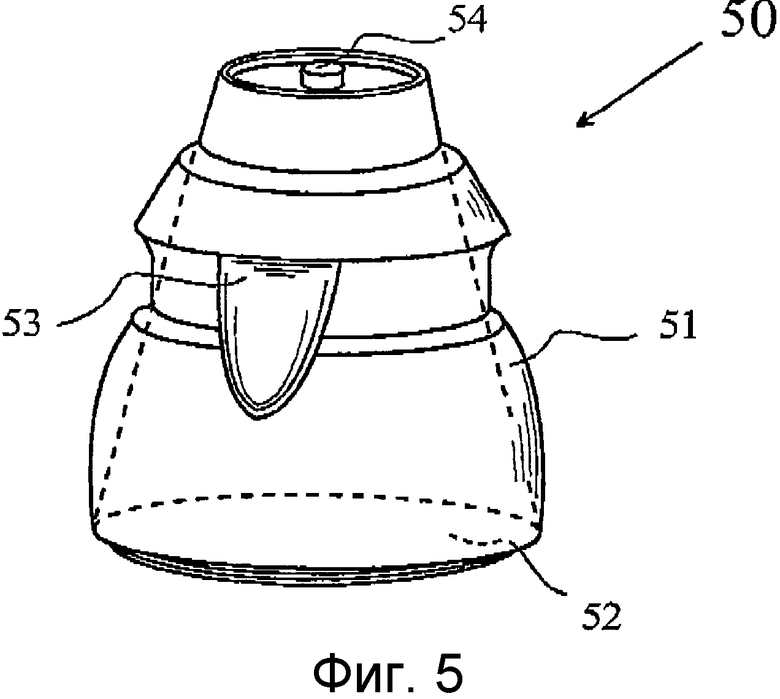

На фиг.5 показан бочонок 50 с круговой стенкой 51 и основанием 52 (показанным пунктиром, невидимым), как и в предыдущих вариантах, но без отдельного верха. Бочонок получен гидроформовкой из конической заготовки, показанной пунктиром. Центральная часть конической заготовки значительно раздувается посредством гидроформовки с тем результатом, что этот бочонок все еще имеет большой объем. Две обращенные внутрь ручки 53 выполнены как одно целое с боковой стенкой в процессе гидроформовки. Верхняя сторона закрыта отдельной крышкой 54, которую можно снять и заменить заливочным или раздаточным устройством.

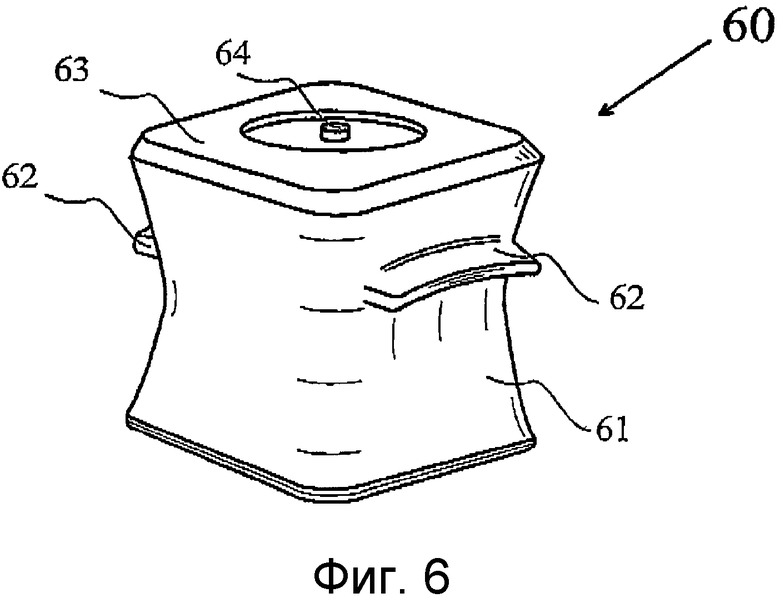

На фиг.6 показан бочонок 60, имеющий по существу квадратное поперечное сечение и в котором верхняя и нижняя части круговой стенки 61 имеют в результате гидроформовки большую длину и ширину, чем середина круговой стенки. В этом бочонке имеются выступающие ребра 62, выполненные как одно целое вдоль противоположных сторон круговой стенки с помощью гидроформовки, причем с помощью этих ребер можно поднимать и переносить бочонок. Видна также верхняя часть 63 с заливочным и раздаточным отверстием 64.

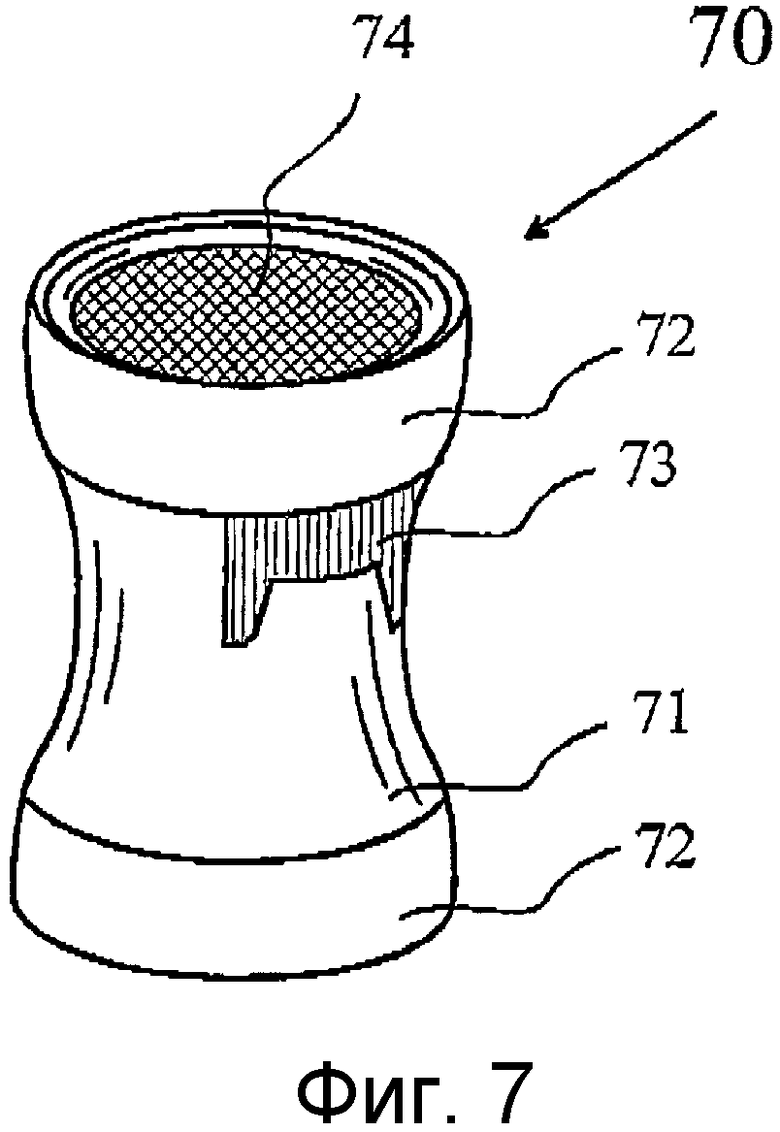

На фиг.7 показан бочонок 70 с по существу круглой цилиндрической круговой стенкой 71, имеющей верхнюю часть 72 и нижнюю часть 73, диаметр которых больше диаметра центральной части. При желании части 72 и 73 могут быть выполнены из материала с более толстой стенкой. Ниже верхней части 72 помещены две ручки 73 (можно видеть только одну из этих ручек). Гидроформовка круговой стенки 71 позволяет придать круговой стенке в месте размещения ручек такую форму, которая позволяет легко прикреплять ручки, например, путем зажима в нужном месте.

Основание (не видно) и верхняя часть 74 контейнера 70 выполнены из пластмассы, например, из полиэтилена. На верхней поверхности находится заливочное и раздаточное отверстие (не показано).

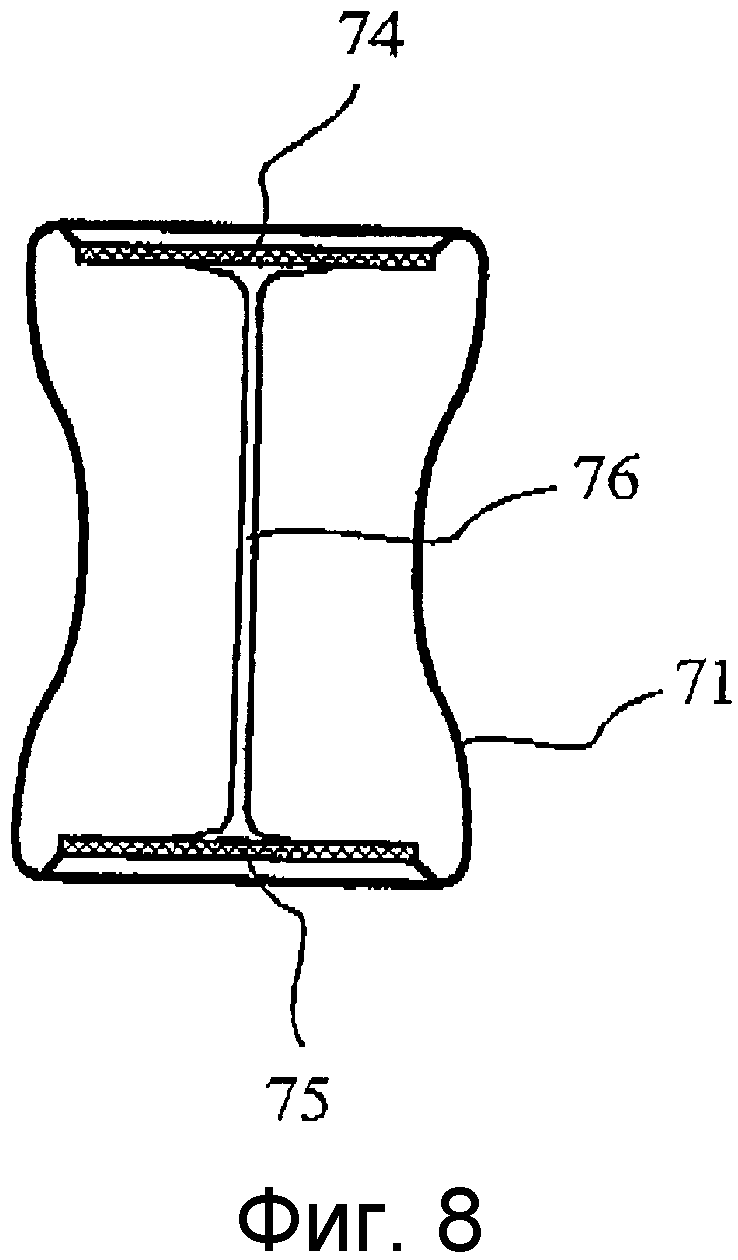

На фиг.8 приведен поперечный разрез контейнера 70, показанного на фиг.7. Контейнер 70 имеет верхнюю часть 74, основание 75 и стяжной стержень 76, соединяющий основание и верхнюю часть. Этот стяжной стержень должен быть жестким в продольном направлении и придавать жесткость основанию и верхней поверхности с тем, чтобы они деформировались под воздействием внутреннего давления в контейнере 70. Стяжной стержень 76 может быть частично полым (не показано) для выдачи находящейся под давлением жидкости из контейнера. В этом случае отпадает необходимость в отдельном раздаточном шланге.

Показанные основание и верхняя часть предпочтительно имеют такую форму, при которой бочонки могли устанавливаться один на другой гнездовым способом. Очевидно, что верхняя сторона будет предпочтительно снабжена отверстием, позволяющим заполнять и опоражнивать бочонок.

Во всех случаях во время гидроформовки круговой стенки на ней может быть выполнена маркировка, которая включает, например, наименование, логотип или инструкцию.

Во многих случаях с внутренней стороны круговой стенки, при сохранении гладкой наружной стороны, могут быть как одно с ней целое выполнены армирующие элементы, например армирующие ребра, позволяющие повысить жесткость контейнера.

Если контейнеры намечается использовать как одноразовые контейнеры, можно использовать отдельный вкладыш (не показан), который вставляют в контейнер. Вкладыш этого типа, обычно выполненный из пластмассы, легче поддается стерилизации, чем внутренняя полость контейнера. Вкладыш должен сообщаться с заливочным и раздаточным отверстием. Будет возможно соединить вкладыш с верхом или заливочным устройством, таким как 54 на фиг.5. Вкладыш может также соединяться с основанием и верхней поверхностью, причем в этом случае во вкладыш может быть вставлен стяжной стержень.

Изобретение относится к обработке давлением и может быть использовано при изготовлении контейнеров для содержания текучей среды, находящейся под давлением. Контейнер состоит из круговой стенки, основания и верхней части. Изготавливают трубчатую заготовку круговой стенки, а также заготовки основания и верхней части. По меньшей мере, заготовку круговой стенки выполняют из металла. Круговую стенку получают гидроформовкой. Затем к готовой круговой стенке прикрепляют основание и верхнюю часть. В результате обеспечивается возможность изготовления контейнеров с различной формой круговой стенки и снижаются затраты на изготовление. 2 н. и 19 з.п. ф-лы, 8 ил.

Приоритет по пунктам:

| US 6182487 B1, 06.02.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1992 |

|

RU2053039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ высокого ДАВЛЕНИЯ | 0 |

|

SU376679A1 |

| DE 3603415 A1, 23.10.1986. | |||

Авторы

Даты

2007-05-27—Публикация

2002-10-17—Подача