Изобретение относится к области неорганической химии, в частности к металлургии урана, и производству соединений урана и может быть использовано в химической и ядерной технологиях.

Известен способ получения оксида урана, заключающийся в нагреве металлического урана в реакционной емкости внешним источникам тепла до температуры 500-900°С в кислородсодержащей среде с последующей выдержкой при указанной температуре до прекращения процесса образования оксида урана (см. Я.М.Стерлин. Металлургия урана. Государственное издательство литературы в области атомной науки и техники. Москва, 1962, с.64-69).

Недостатками этого способа получения оксида урана являются значительные энергозатраты на поддержание заданного температурного режима процесса, невысокая производительность способа, а так же существенное отклонение содержания кислорода в получаемом оксиде урана от стехиометрического содержания кислорода в оксиде урана (закиси-окиси урана).

Известен способ получения оксида урана, заключающийся в нагреве металлического урана в реакционной емкости в среде кислородсодержащего агента внешним источником тепла до температуры 500-900°С с последующей выдержкой до прекращения процесса, в котором в качестве реакционной емкости используют емкость, образующую замкнутое пространство с внутренним объемом, составляющим 2-4 объема загружаемого металлического урана, и имеющую отверстия, суммарная площадь которых составляет от 5 до 25% от площади поверхности реакционной емкости, а после нагрева до температуры 500-900°С внешний источник исключают.

Недостатком известного способа получения оксида урана является значительное отклонение содержания кислорода в получаемом оксиде урана от стехиометрического содержания кислорода в оксиде урана - закиси окиси урана при использовании в качестве исходного продукта диоксида урана. Стехиометрическое содержание кислорода в закиси-окиси урана (кислородный коэффициент) составляет 2,66(6), а известным способом оксид урана - закись-окись урана получают с содержанием кислорода (кислородный коэффициент), равным 2,25-2,85.

Оксид урана при таком значительном отклонении содержания кислорода от стехиометрического содержания не может быть использован для получения ядерного горючего электростанций и нуждается в дополнительной переработке.

Причем для получения оксида урана - закиси окиси урана используют как металлический уран, так и диоксид урана в зависимости от сырьевой базы.

Недостатки известного способа получения оксида урана в виде закиси-окиси урана при использовании в качестве исходного сырья диоксида урана связаны с тем, что процесс окисления диоксида урана в температурном режиме известного способа и в реакционной емкости с параметрами, приведенными в известном способе, происходит неустойчиво и сопровождается недоокислением или переокислением исходного сырья, что, в конечном счете, приводит к получению некондиционного продукта (закиси-окиси) с содержанием кислорода, значительно отличающимся от стехиометрического.

Перед авторами стояла задача повышение качества оксида урана - закиси-окиси урана при использовании в качестве урансодержащего исходного продукта двуокиси урана.

Поставленная задача решается тем, что в способе получения оксида урана, включающем нагрев урансодержащего продукта до температуры 500-900°С в среде кислородсодержащего агента в реакционной емкости, образующей замкнутое пространство с внутренним объемом, составляющим 2-4 объема загружаемого урансодержащего продукта, и имеющим отверстия, суммарная площадь которых составляет от 5 до 25% от площади поверхности реакционной емкости, согласно изобретению, при получении в качестве оксида урана закиси окиси урана из диоксида урана в качестве урансодержащего продукта используют диоксид урана, подвергнутый предварительному измельчению до крупности менее 2 мм, процесс осуществляют в две стадии:

на первой стадии нагрев осуществляют в емкости, образующей замкнутое пространство с отверстиями, а на второй стадии урансодержащий продукт перегружают в реакционную емкость с открытой поверхностью, составляющей 30-40% от общей поверхности реакционной емкости, и осуществляют нагрев до 500-600°С с выдержкой до прекращения процесса.

Причинно-следственная связь между существенными признаками и техническим результатом заключается в следующем.

В предложенном способе получение оксида урана (закиси-окиси урана) с использованием в качестве урансодержащего продукта диоксида урана реализуется на первой стадии в реакционной емкости, образующей замкнутое пространство с внутренним объемом, составляющим 2-4 объема загружаемого урансодержащего продукта, и имеющей отверстия, суммарная площадь которых составляет 5-25% от площади поверхности реакционной емкости, причем диоксид урана подвергают предварительному измельчению до крупности менее 2 мм.

Эти условия обеспечивают на первой стадии процесса окисление диоксида урана по реакции 3UO2+O2→U3O8 с выделением тепла.

Процесс протекает в условиях саморазогрева и теплового баланса, но не обеспечивает на этой стадии получения конечного продукта - закиси-окиси урана со стехиометрическим содержанием кислорода.

После первой стадии процесса окисления диоксида урана продукт не является кондиционным т.к. в нем содержится избыточное количество нестехиометрического по кислороду материала, в связи с чем проводится вторая стадия окисления. Вторая стадия окисления проводится в реакционной емкости с открытой поверхностью, составляющей 30-40% от общей поверхности реакционной емкости, при температуре 500-600°С до прекращения процесса окисления. Вторая стадия процесса проводится с целью гомогенизации продукта окисления и получения содержания кислорода в закиси-окиси урана, близкого к стехиометрическому содержанию, т.е. кондиционного продукта.

Экспериментально было установлено, что повышение качества оксида урана (закись-окись урана) при использовании в качестве урансодержащего исходного продукта двуокиси урана обеспечивается следующими техническими приемами:

- измельчение урансодержащего сырья (двуокиси урана) до крупности менее 2 мм, что позволяет получить конечный продукт, более гомогенный по содержанию кислорода,

- окисление кислородсодержащего исходного продукта (двуокиси урана) в две стадии:

на первой стадии в реакционной емкости с внутренним объемом, составляющим 2-4 объема загружаемого исходного продукта, и имеющей отверстия, суммарная площадь которых составляет от 5 до 25% площади поверхности реакционной емкости, при температуре 500-900°С, что обеспечивает получение промежуточного продукта - закиси-окиси урана, хотя и с содержанием кислорода, отличающимся от стехиометрического содержания. На второй стадии урансодержащий продукт перегружают в реакционную емкость с открытой поверхностью, составляющей 30-40% от общей поверхности реакционной емкости, а нагрев осуществляют до 500-600°С до прекращения процесса, что обеспечивает гомогенизацию продукта, полученного окислением на первой стадии, и получение кондиционной закиси-окиси урана с содержанием кислорода, близким к стехиометрическому содержанию кислорода в закиси-окиси урана.

Предложенный способ получения оксида урана - закиси окиси урана с использованием в качестве урансодержащего продукта двуокиси урана иллюстрируется следующим примером.

Пример: Двуокись урана в виде компактного материала измельчали механически до крупности менее 2 мм, просеивая измельченную крупку через сито с ячейкой 2 мм.

Измельченную двуокись урана загружали в реакционную емкость из нержавеющей стали, выполненную в виде прямоугольного контейнера с крышкой и отверстиями для доступа кислородсодержащего агента. Размеры реакционной емкости изменялись таким образом, что соотношение ее внутреннего объема и объема загружаемой двуокиси урана составляло от 2 до 4, а площадь отверстий составляла от 5 до 25% от общей площади поверхности реакционной емкости. Реакционную емкость с двуокисью урана помещали в муфельную печь и нагревали до 500-900°С в атмосфере кислородсодержащего агента (воздух, кислород).

При достижении заданной температуры 500-900°С внешний источник нагрева (муфельная печь) отключали.

Полученный после первой стадии окисления продукт перегружали в реакционную емкость из нержавеющей стали, выполненную в виде прямоугольного контейнера с открытой поверхностью, составляющей 30-40% от общей поверхности реакционной емкости, и нагревали до 500-600°С до прекращения процесса. О прекращении процесса судили по самопроизвольному снижению температуры продукта на 50-100°С и более.

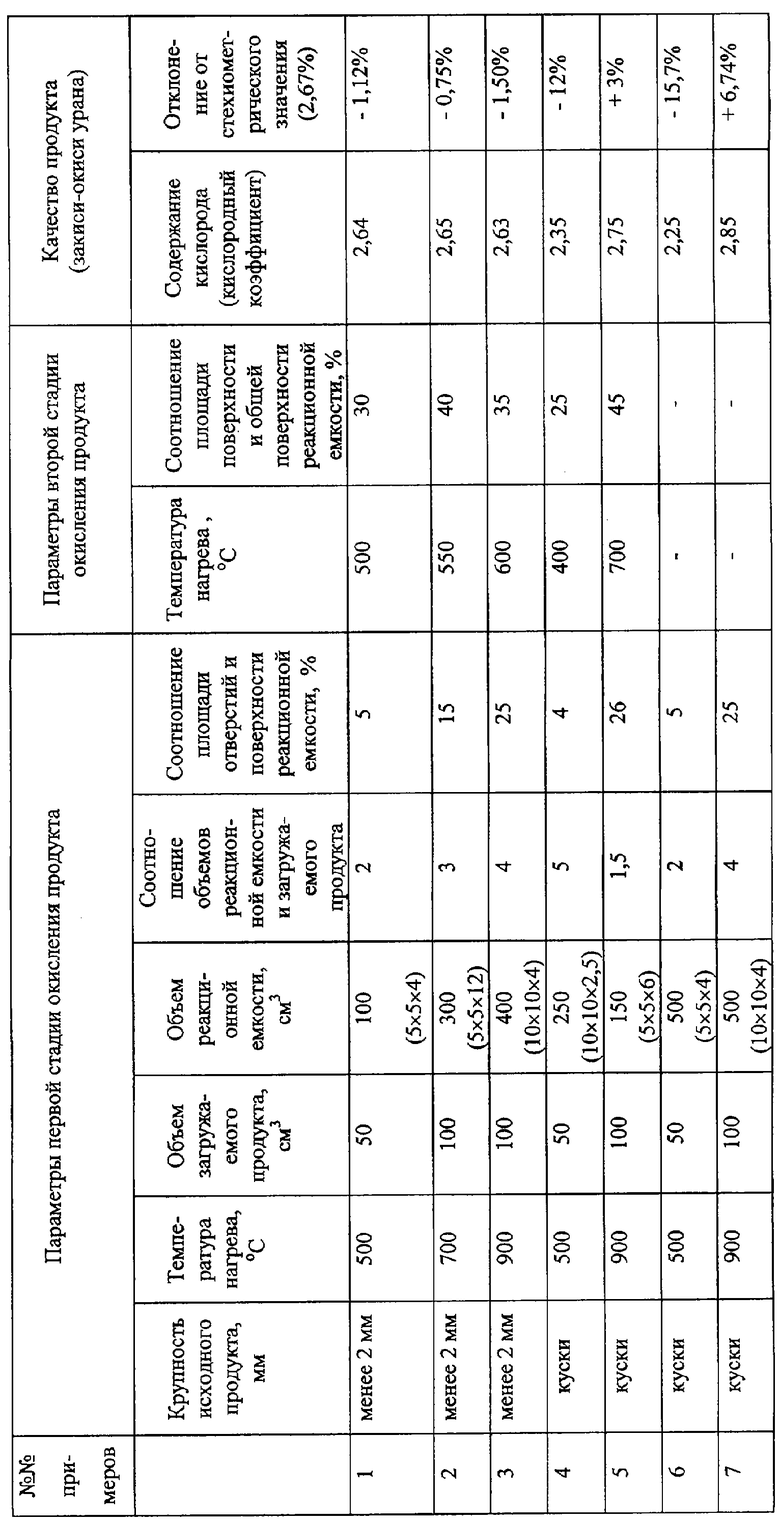

В таблице приведены примеры осуществления предложенного способа получения оксида урана - закиси-окиси урана на граничные и промежуточные значения его параметров, а так же на параметры, выходящие за заявленные пределы в сопоставлении с известным способом. Как следует из приведенных в таблице данных (примеры 1-3), предложенный способ получения оксида урана (закиси-окиси урана) обеспечивает в сравнении с известным способом (примеры 6-7) повышение качества конечного продукта.

Осуществление способа за заявленными пределами параметров (примеры 4-5) не позволяет решить поставленную задачу и достичь положительного эффекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА | 2011 |

|

RU2481272C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2009 |

|

RU2396211C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА ПРИ ПЕРЕРАБОТКЕ УРАНОВЫХ ТВЭЛОВ | 2007 |

|

RU2363998C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА УРАНА | 2013 |

|

RU2522619C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2007 |

|

RU2343119C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2005 |

|

RU2303303C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2395857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА | 2003 |

|

RU2247076C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ | 2007 |

|

RU2353988C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 2008 |

|

RU2379775C1 |

Изобретение относится к области неорганической химии, в частности металлургии урана и производству соединений урана, и может быть использовано в химической и ядерной технологиях. Способ получения оксида урана включает нагрев предварительно измельченного до крупности менее 2 мм диоксида урана до температуры 500-900°С в среде кислородсодержащего агента в реакционной емкости, образующей замкнутое пространство с внутренним объемом, составляющим 2-4 объема загружаемой двуокиси урана, и имеющей отверстия, суммарная площадь которых составляет от 5 до 25% от площади поверхности реакционной емкости. После нагрева двуокиси урана в емкости, образующей замкнутое пространство с отверстиями, продукт перегружают в реакционную емкость с открытой поверхностью, составляющей 30-40% от общей поверхности реакционной емкости, и осуществляют нагрев до температуры 500-600°С с последующей выдержкой до прекращения процесса. Результат изобретения: повышение качества оксида урана (закиси-окиси урана) при использовании в качестве урансодержащего исходного продукта двуокиси урана. 1 табл.

Способ получения оксида урана, заключающийся в нагреве урансодержащего продукта до 500-900°С в среде кислородсодержащего агента в реакционной емкости, образующей замкнутое пространство с внутренним объемом, составляющим 2-4 объема загружаемого урансодержащего продукта, и имеющей отверстия, суммарная площадь которых составляет от 5 до 25% от площади поверхности реакционной емкости, отличающийся тем, что при получении в качестве оксида урана закиси-окиси урана из диоксида урана, в качестве урансодержащего продукта используют диоксид урана, подвергнутый предварительному измельчению до крупности менее 2 мм, процесс осуществляют в две стадии: на первой стадии в емкости, образующей замкнутое пространство с отверстиями, а на второй стадии урансодержащий продукт перегружают в реакционную емкость с открытой поверхностью, составляющей 30-40% от общей поверхности реакционной емкости, и осуществляют нагрев до 500-600°С с последующей выдержкой до прекращения процесса.

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА | 2003 |

|

RU2247076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ-ОКИСИ УРАНА | 1999 |

|

RU2150431C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА И ЕГО СПЛАВОВ В ТОПЛИВНЫЙ МАТЕРИАЛ ДЛЯ АТОМНЫХ РЕАКТОРОВ | 1993 |

|

RU2057377C1 |

| US 5009817 A1, 23.04.1991 | |||

| СТЕРЛИН Я.М | |||

| Металлургия урана | |||

| - М.: Атомиздат, 1963, с.64-69 | |||

| ГАЛКИН Н.П., ТИХОМИРОВ В.Б | |||

| Основные процессы и аппараты технологии урана | |||

| - М.: Госатомиздат, 1961. | |||

Авторы

Даты

2007-05-27—Публикация

2005-11-15—Подача