Изобретение относится к области металлургии, в частности к способам переработки топливных композиций в виде невостребованных твэлов и брака и отходов их производства с целью получения оксида урана и последующего его использования в производстве ядерного топлива.

Известен способ гидрометаллургической переработки, например, уран-циркониевых, уран-алюминиевых, уран-молибденовых и других композиций, заключающийся в растворении композиций в кислотах или щелочах, проведении процессов экстракции и реэкстракции с использованием органических экстрагентов и последующем рафинировании урана с помощью оксалатной или пероксидной переочистки, осаждении урана и получении закиси-окиси в качестве готовой товарной продукции (Переработка топлива энергетических реакторов. Сб. статей. М.: Атомиздат, 1972).

Недостатком известных способов переработки ураносодержащих композиций является низкая степень извлечения урана из композиций, составляющая не более 80% из-за неполного растворения оксида урана кислотами или щелочами в присутствии металлических составляющих композиции (Zr, Al, Mo и др.).

Известен способ переработки ураносодержащей композиции, например, цирконийсодержащих твэлов, заключающийся в термической обработке композиции в атмосфере водорода при температуре 850°С (гидрировании), растворении полученной смеси гидридов урана и циркония в азотной кислоте и последующей экстракции урана известными методами (Переработка ядерного горючего. М.: Атомиздат, 1964, с.98-99).

Недостатками такого способа переработки ураносодержащей композиции являются низкое извлечение урана из композиции, составляющее 63% из-за неполного растворения гидрида урана в азотной кислоте, и взрывоопасность процесса, связанная с применением водорода.

Наиболее близким к предлагаемому способу переработки ураносодержащих композиций по технической сущности и достигаемому эффекту - прототипом - является способ переработки урансодержащей композиции (уран-бериллий), заключающийся в первичной термической обработке композиции при температуре 1500-1550°С в вакууме не ниже 1·10-4 тор, повторной термической обработке урансодержащей составляющей композиции на воздухе при температуре не ниже 500°С в течение не менее 1 часа, растворении образовавшейся закиси-окиси урана в азотной кислоте при температуре кипения, ее пероксидной очистке путем переосаждения из раствора перекисью водорода, фильтрации раствора и обжиге пероксида на воздухе при 750-800°С с получением товарной закиси-окиси урана (Патент RU №2106029, кл. G01C 19/44,1966).

Недостатком этого способа переработки урансодержащих композиций является низкая степень извлечения из композиций урансодержащего компонента - закиси-окиси урана, составляющая до 80%.

Низкая степень извлечения урана из композиций, таких как UN, UC, (UZr)CxNy, UC-ZrC и др., связана с неполнотой растворения указанных соединений урана в азотной кислоте и соответственно потерей урана при пероксидном переосаждении раствора уранилнитрата.

Целью данного изобретения является повышение степени извлечения из композиций урансодержащего компонента - закиси-окиси урана.

Поставленная цель достигается тем, что в способе переработки урансодержащих композиций, включающем первичную и повторную термическую обработку композиций на воздухе при температуре не ниже 500°С в течение не мене 1 часа, растворение образовавшейся закиси-окиси урана в азотной кислоте при повышенной температуре, пероксидное переосаждение полученного раствора уранилнитрата, фильтрацию раствора и обжиг твердого остатка на воздухе, перед первичной термической обработкой композицию смешивают с углеграфитовым материалом в соотношении 1,0:0,1-0,3, первичную термическую обработку проводят при температуре 450-650°С в течение 0,5-2 часов, перед повторной термической обработкой образовавшийся продукт измельчают до крупности менее 1 мм и смешивают с окислителем (KMnO4 или K2Cr2O7) в соотношении 1,0:0,3-05, после повторной термической обработки образовавшуюся закись-окись урана растворяют в 5-7-молярной азотной кислоте при температуре 50-75°С при соотношении Т:Ж=1,0:1,5-2,0, а обжиг отфильтрованного продукта проводят при температуре 850-950°С в течение 4-6 часов.

Причинно-следственная связь между существенными признаками и техническим результатом заключается в следующем. Перед первичной термической обработкой урансодержащую композицию смешивают с углеграфитовым материалом в соотношении 1,0:0,1-0,3, первичную термическую обработку проводят при температуре 450-650°С в течение 0,5-2,0 часов. В процессе первичной термической обработки композиции, состоящей из ураносодержащего материала и углеграфитового материала, происходит охрупчивание металлических компонентов смеси за счет образования оксикарбидных фаз. Это позволяет достаточно эффективно перед повторной термической обработкой осуществить процесс измельчения продукта до крупности менее 1 мм. При соотношении урансодержащей композиции и углеграфитового материала меньше 1,0:0,1 не реализуется достаточное для карбидизации парциальное давление оксида углерода, а получаемый при этом продукт обладает достаточно высокой пластичностью, что затрудняет его измельчение. При соотношении компонентов больше 1:0,3 процесс карбидизации протекает полностью, но на выжигание избыточного углерода требуются дополнительные непроизводственные затраты, а выход целевой ураносодержащей композиции за один цикл уменьшается.

Проведение первичной термической обработки при температуре менее 450°С является неприемлемым, поскольку при этих температурах такие компоненты урансодержащей композиции, как Мо, Zr, Al, нержавеющая сталь и т.п., практически не карбидизируются. Проведение первичной термической обработки при температуре более 650°С также неприемлемо, так как в этих условиях происходит интенсивное разрушение оснастки, в которой размещается ураносодержащая композиция, и элементов нагревательной системы печи из-за локальных перегревов.

Время первичной термообработки должно составлять 0,5-2 часа. При меньшем времени термообработки образование оксикарбидных фаз происходит не в полной мере, что затрудняет последующее извлечение продукта и отрицательно влияет на выход годного при пероксидном переосаждении. Увеличение же времени первичной термообработки более 2 часов не влияет на полноту образования оксикарбидных фаз, но экономически и энергетически не оправдано.

Повторная термическая обработка проводится при температуре не менее 500°С, в течение не менее 1 часа и имеет целью перевод урансодержащего продукта в закись-окись урана. Для интенсификации процесса окисления в измельченный продукт, содержащий композицию в виде оксикарбидных фаз, вводится окислитель (KMnO4 или K2Cr2O7) при соотношении 1,0:0,3-0,5.

При соотношении урансодержащей композиции и окислителя менее 1: 0,3 не достигается полное выжигание (газификация) углерода, а соотношение более 1:0,5 является экономически нецелесообразным.

Растворение закиси-окиси урана, содержащейся в композиции, проводится путем обработки в 5-7-молярной азотной кислоте при температуре 50-75°С при соотношении твердой и жидкой фаз 1,0:(1,5-2,0).

Применение азотной кислоты молярностью менее 5,0 является мало эффективным в связи с низкой скоростью растворения закиси-окиси урана. В случае использования кислоты с молярностью более 7,0 увеличивается скорость растворения металлических оксикарбидных фаз, что приводит к увеличению концентрации примесей в урановом растворе. По аналогичным соображениям определен оптимальный температурный интервал кислотной обработки 50-75°С: при темперутуре менее 50°С мала скорость всех химических процессов в композиции, при температуре более 75°С - резко увеличивается концентрация примесных элементов в растворе. Соотношение твердой и жидкой фаз менее 1:1,5 приводит к недостатку реагента, т.е. азотной кислоты, а при соотношении более 1:2,0 экономически мало эффективно. Заключительный обжиг отфильтрованного продукта при 850-950°С в течение 4-6 часов осуществляют для перевода уранилнитрата в закись-окись урана. Если обжиг проводить при температуре менее 850°С, то он растянется во времени, а сам продукт может содержать избыточное количество азота. При температурах обжига более 950°С происходит частичное спекание продукта, что недопустимо техническими требованиями. Интервал обжига во времени (4-6 часов) снизу обоснован требованиями на получаемый продукт по содержанию примесей, а сверху ограничен производственной практикой и цикличностью обслуживания оборудования.

Пример

Урансодержащие топливные композиции (UC - ZrC в оболочке из нержавеющей стали, UN, UC) в виде фрагментов тепловыделяющих элементов в количестве 300 г смешивали в соотношении 1,0:0,1-0,3 с углеграфитовым материалом - порошком графита типа 30ПГ фракции около 100 мкм и подвергали первичной термической обработке при температуре 450-650°С в течение 0,5-2 часов.

После первичной термической обработки урансодержащую гетерогенную смесь образовавшихся оксикарбидных фаз измельчали в щековой дробилке до крупности менее 1,0 мм.

Смешение порошка урансодержащего материала с окислителем (KMnO4) в соотношении 1,0:0,3-0,5 осуществляли в вибросмесителе.

Повторную термическую обработку смеси осуществляли при температуре 600°С в течение 2,0 часов.

Растворение твердого остатка после повторной термической обработки осуществляли в емкости из нержавеющей стали 5-7-молярной азотной кислотой (600 мл) при соотношении твердой и жидкой фаз 1,0:1,5-2,0 при температуре 50-75°С в течение 4-6 часов

Степень извлечения из композиции урансодержащего компонента - закиси-окиси урана при этом составила 87-93%.

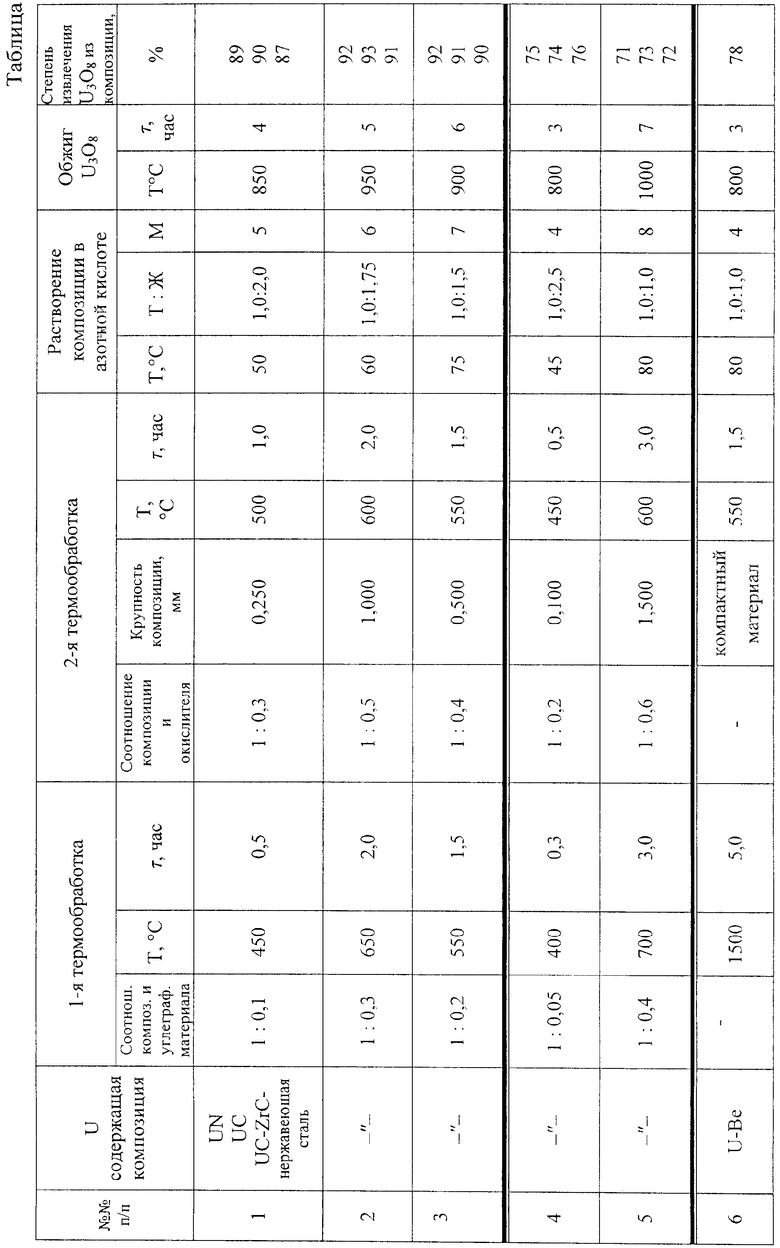

В таблице приведены варианты осуществления предложенного способа переработки урансодержащих композиций на граничные и промежуточные значения параметров, а также на параметры процесса, выходящие за заявленные пределы в сопоставлении с известным способом.

Как следует из приведенных в таблице данных, предложенный способ переработки урансодержащих композиций (п.1-3) в сравнении с известным способом (п.6) обеспечивает повышение степени извлечения из композиции ураносодержащего компонента - закиси-окиси урана.

При осуществлении способа переработки урансодержащих композиций за заявленными пределами параметров процесса (п.4-5) степень извлечения из композиции ураносодержащего компонента (закись-окись урана) снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2007 |

|

RU2343119C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2009 |

|

RU2396211C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 1996 |

|

RU2106029C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2395857C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 1999 |

|

RU2158973C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2012 |

|

RU2502142C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2003 |

|

RU2315716C2 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ УРАНОВОГО ПРОИЗВОДСТВА | 2014 |

|

RU2576819C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО АФФИНАЖА УРАНА | 2005 |

|

RU2295168C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА | 2001 |

|

RU2209476C2 |

Изобретение относится к области металлургии, в частности к способам переработки топливных композиций в виде невостребованных твэлов и брака и отходов их производства с целью получения оксида урана и последующего его использования в производстве. Способ переработки ураносодержащих композиций включает смешение ураносодержащих композиций с углеграфитовым материалом в соотношении 1,0:0,1-0,3, первичную термическую обработку композиции при температуре 450-650°С в течение 0,5-2 часа, измельчение образовавшегося продукта до крупности менее 1 мм, смешение с окислителем в соотношении 1,0:0,3-0,5, повторную термическую обработку на воздухе при температуре не менее 500°С в течение не менее часа. После повторной термической обработки растворение образовавшейся закиси-окиси урана в 5-7-молярной азотной кислоте при температуре 50-75°С при соотношении твердой и жидкой фаз 1,0:1,5-2,0 и обжиг отфильтрованного продукта при температуре 850-950°С в течение 4-6 часов. Технический результат изобретения: повышение степени извлечения из композиций ураносодержащего компонента - закиси-окиси урана. 1 табл.

Способ переработки урансодержащих композиций, включающий первичную и повторную термическую обработку композиции на воздухе при температуре не менее 500°С в течение не менее часа, растворение образовавшейся закиси-окиси урана в азотной кислоте при повышенной температуре, пероксидное переосаждение полученного раствора уранилнитрата, фильтрацию раствора и обжиг твердого остатка на воздухе, отличающийся тем, что перед первичной термической обработкой урансодержащую композицию смешивают с углеграфитовым материалом в соотношении 1,0:0,1-0,3, первичную термическую обработку проводят при температуре 450-650°С в течение 0,5-2 ч, перед повторной термической обработкой образовавшийся продукт измельчают до крупности менее 1 мм и смешивают с окислителем в соотношении 1,0:0,3-0,5, после повторной термической обработки образовавшуюся закись-окись урана растворяют в 5-7-молярной азотной кислоте при температуре 50-75°С при соотношении твердой и жидкой фаз 1,0:1,5-2,0, а обжиг отфильтрованного продукта проводят при температуре 850-950°С в течение 4-6 ч.

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 1996 |

|

RU2106029C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-АЛЮМИНИЕВЫХ ОТХОДОВ ЯДЕРНОГО ПРОИЗВОДСТВА | 2006 |

|

RU2314582C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 1999 |

|

RU2158973C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2005 |

|

RU2303303C1 |

| JP 11174194 A, 02.07.1970 | |||

| JP 2000284090 A, 13.10.2000. | |||

Авторы

Даты

2010-01-20—Публикация

2008-12-15—Подача