Изобретение относится к металлургии, а именно к оборудованию колпаковых печей, и может быть использовано, например, при термической обработке холоднокатаной полосовой стали в рулонах.

Известна колпаковая печь, состоящая из стенда, футерованного нагревательного колпака с горелочным поясом и жароупорного муфеля, размещенного на стенде и выполненного из двух частей: нижней - конической и верхней - цилиндрической. Муфель изготавливают из листов жаропрочной стали Х18Н9Т толщиной 6 мм; нижнюю - коническую его часть - из листов той же стали толщиной 8-12 мм [Колпаковые печи / Аптерман В.И., Двейрин Е.Г., Тымчак В.М., М.: Металлургия, 1965, с.62, рис.IV-4, с.77, рис.IV-14].

Недостатком данной колпаковой печи является невысокий срок службы муфеля из-за его локального перегрева и вздутия в зоне горелочного пояса, расположенного на уровне цилиндрической части муфеля. Прогорание муфеля в области повышенной тепловой нагрузки приводит к образованию дефекта "окисление".

Наиболее близким по технической сущности и достигаемому результату к изобретению является конструкция колпаковой печи, содержащей стенд, нагревательный колпак с горелочным поясом, муфель, размещенный на стенде и выполненный из двух частей: нижней - в виде усеченного конуса и верхней - цилиндрической. С целью повышения срока службы коническая часть муфеля выполнена высотой, определяемой из соотношения H=K·h(R-r), где Н - высота конической части муфеля, м; R - радиус основания конической части муфеля, м; r - радиус цилиндрической части муфеля, м; h - расстояние от основания муфеля до оси горелочного пояса нагревательного колпака, м; К=3,5-5,5 - эмпирический коэффициент [Авторское свидетельство СССР № 1792510, F27B 11/00, 1991].

Недостаток известной колпаковой печи заключается в следующем. Возможность уменьшения перегрева стенок муфеля в районе горелочного пояса за счет уменьшения угла атаки между направлением осей газовых горелок и образующей усеченного конуса муфеля имеет существенные конструктивные ограничения. Опыт эксплуатации показал, что при угле наклона боковых стен конической части муфеля к вертикальной оси печи менее 15° (максимальный угол для известной конструкции печи исходя из размеров муфеля и нагревательного колпака) эффект снижения перегрева стенок муфеля является незначительным, что приводит к выпучиванию стенок и преждевременному выходу муфеля из строя. Для увеличения угла наклона боковых стенок конической части муфеля к вертикальной оси печи более 15° требуется значительное увеличение размеров нагревательного колпака и печи в целом, что нецелесообразно из-за уменьшения эффективности нагрева и производительности печи.

Предлагаемая конструкция печи устраняет вышеотмеченные недостатки.

Техническая задача изобретения состоит в повышении эксплуатационного ресурса колпаковой печи и снижении окисления отжигаемой продукции путем увеличения стойкости муфеля воздействию перегрева и предотвращения преждевременного выхода муфеля из строя.

Поставленная техническая задача решается за счет изготовления муфеля из двух марок жаропрочной стали. Основная по объему часть муфеля изготовлена из стали с содержанием 17÷19% хрома и 9÷11% никеля, а часть муфеля в области горелочного пояса - из стали содержащей на 3-8% хрома и 6-11% никеля больше, чем в стали, используемой для изготовления основной части, чем достигается повышение стойкости муфеля воздействию локального перегрева. Для повышения стойкости муфеля воздействию механических напряжений от собственной массы цилиндрическую часть муфеля по высоте выполняют не менее чем из двух частей, толщина стенки каждой из которых возрастает от верхней части муфеля к нижней.

Сущность изобретения состоит в следующем.

Муфель колпаковой печи работает в условиях высоких температур и испытывает воздействие механических напряжений от собственной массы. Длительные напряжения, действующие в муфеле при высоких температурах, приводят к медленному нарастанию пластической деформации муфеля (явление ползучести), т.к. при рабочей температуре величина действующих в муфеле напряжений превышает предел упругости материала, из которого он изготовлен. Скорость развития пластической деформации муфеля зависит от его рабочей температуры и напряжений, которые различны по высоте муфеля. Повышенная температура муфеля в районе горелочного пояса, расположенного на уровне нижней части муфеля, и повышенный уровень напряжений в нижних сечениях муфеля приводит к выпучиванию стенок, их разрушению и преждевременному выходу муфеля из строя.

В предлагаемой конструкции муфеля его цилиндрическая часть выполняется состоящей по высоте не менее чем из двух частей, толщина стенки каждой из которых возрастает от верхней части муфеля к нижней. Увеличением толщины стенки нижней части муфеля и уменьшением толщины стенки его верхней части достигается более равномерное напряженное состояние муфеля по высоте при сохранении его общей массы. За счет увеличения площади поперечного сечения нижней части муфеля в зоне горелочного пояса и уменьшения веса верхней его части достигается снижение напряжений в самой горячей точке муфеля. Это приводит к замедлению деформации муфеля в области горелочного пояса, что продляет срок его службы.

Известно, что в процессе ползучести происходят два параллельных процесса: упрочнение металла пластической деформацией (наклеп) и снятие упрочнения под воздействием повышенной температуры (динамическая рекристаллизация). Скорость рекристаллизационных процессов, определяющих скорость ползучести, зависит от температуры, состава и строения металла. Повышенные температуры в зоне горелочного пояса ослабляют межатомные связи, ускоряют диффузионные процессы ползучести и химической коррозии (окисления) муфеля. Для повышения стойкости муфеля воздействию перегрева и окисления в зоне расположения горелочного пояса муфель изготовлен из стали, содержащей на 3÷8% хрома и 6÷11% никеля больше, чем в стали, используемой для изготовления остальных частей муфеля, имеющей в своем составе 17÷19% хрома и 9÷11% никеля. Увеличение содержания никеля повышает уровень прочности материала муфеля, а следовательно, уменьшает величину пластической деформации в зоне горелочного пояса, вызванную действующим напряжением. Увеличение содержания хрома в материале муфеля замедляет процесс диффузионного окисления из-за образования на его поверхности плотной окисной пленки. Кроме того, вследствие повышения температуры рекристаллизации хром повышает жаростойкость. При увеличении содержания никеля менее чем на 6÷11% одновременно с увеличением содержания хрома на 3÷8% увеличение жаропрочности не достигается из-за образования в структуре металла разупрочняющей фазы (α-фазы). Повышение содержания никеля более чем на 6÷11% не рационально по экономическим соображениям. При увеличении содержания хрома менее чем на 3÷8% сплав не приобретает необходимую жаростойкость для работы в условиях повышенных температур. Повышение содержания хрома более чем на 3÷8% одновременно с увеличением содержания никеля на 6÷11% приводит к охрупчиванию стали из-за выделений FeCr (σ-фазы) по границам зерен.

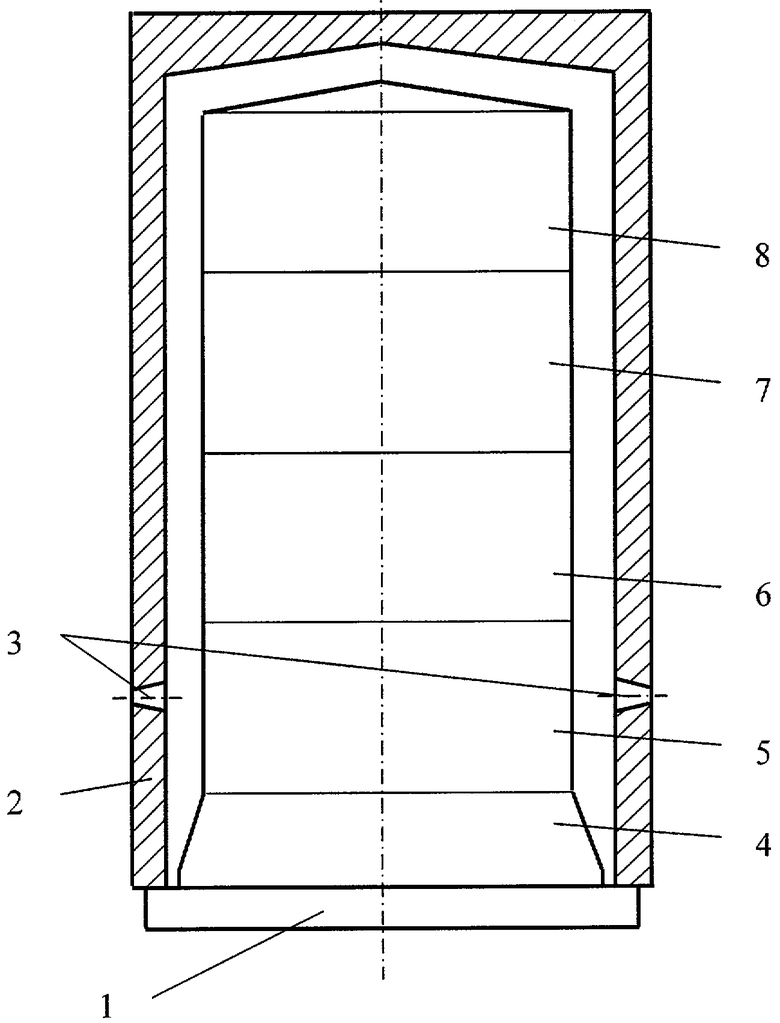

Изобретение поясняется чертежом.

Колпаковая печь содержит как минимум стенд 1, нагревательный колпак 2 с горелочным поясом 3, муфель, размещенный на стенде и выполненный из двух частей: нижней 4 - в виде усеченного конуса и верхней - цилиндрической. Цилиндрическая часть муфеля по высоте выполнена из нескольких частей: нижней 5, средних 6 и 7 и верхней 8, толщина h стенки каждой из которых возрастает от верхней части муфеля к нижней таким образом, что между ними соблюдается следующее условие: h8<h7<h6<h5. Муфель изготовлен из двух марок жаропрочной стали: основная по объему часть муфеля (части 4, 6, 7, 8) изготовлена из стали Х18Н10Т, содержащей 17÷19% хрома и 9÷11% никеля, а часть муфеля в области горелочного пояса (часть 5) - из стали 20Х23Н18, содержащей на 3÷8% хрома и 6÷11% никеля больше, чем в стали Х18Н10Т, используемой для изготовления основной части. Сталь 20Х23Н18 характеризуется более высоким уровнем жаропрочности и жаростойкости, чем сталь Х18Н10Т. Показатели жаропрочности - пределы длительной прочности при температуре 800°С σ1000 и σ10000 для стали 20Х23Н18 составляют 39 и 23 Н/мм2 соответственно, что в 1,3-1,5 раза выше аналогичных показателей для стали Х18Н10Т (σ1000=29 Н/мм2, σ10000=15 Н/мм2). Показатель жаростойкости стали 20Х23Н18 - скорость коррозии при температуре 800°С (vок) равна 0,05 мм/год, что в 3,4 раза меньше, чем для стали Х18Н10Т (vок=0;17 мм/год). Замедление деформации и окисления муфеля в зоне горелочного пояса, наблюдаемое при использовании стали 20Х23Н18, а также общее выравнивание скоростей этих процессов по высоте муфеля при комбинации указанных сталей в конструкции муфеля, способствуют устранению преждевременного местного разрушения муфеля, приводит к повышению его срока службы.

Известное и предлагаемое технические решения имеют следующие общие признаки: оба они являются колпаковыми печами, которые содержат стенд, нагревательный колпак с горелочным поясом, муфель, размещенный на стенде и выполненный из двух частей: нижней - в виде усеченного конуса и верхней - цилиндрической.

Отличия предложенного устройства состоят в следующем.

1. Муфель изготовлен из двух марок жаропрочной стали: основная по объему часть муфеля изготовлена из стали с содержанием 17÷19% хрома и 9÷11% никеля, а часть муфеля в области горелочного пояса - из стали, содержащей на 3÷8% хрома и 6÷11% никеля больше, чем в стали, используемой для изготовления основной части, тогда как в известном устройстве все части муфеля выполнены из одной и той же стали, что не предотвращает преждевременного вздутия и разрушения муфеля в горелочной зоне, работающей в условиях повышенных температур и нагрузок.

2. Цилиндрическая часть муфеля по высоте выполнена не менее чем из двух частей, толщина стенки каждой из которых возрастает от верхней части муфеля к нижней, что уменьшает неоднородность деформации муфеля по высоте под нагрузкой собственной массы. В известном устройстве стенки цилиндрической части муфеля выполнены из листов одинаковой толщины, что не исключает преждевременный выход муфеля из строя по причине вздутия и разрушения его нижней цилиндрической части.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, что свидетельствует о соответствии предлагаемого технического решения критериям "новизны" и "изобретательского уровня".

Технико-экономические преимущества предлагаемого технического решения заключаются в следующем:

- в увеличении срока службы муфеля за счет выполнения муфеля в зоне расположения горелочного пояса из стали с повышенным по сравнению с другими частями уровнем жаропрочности и жаростойкости и выполнения наиболее нагруженной нижней цилиндрической части муфеля из листов большей толщины, чем верхней части;

- в уменьшении брака и отсортировки в пониженное качество готового холоднокатаного проката по дефектам "окисление", "окисленная кромка", "цвета побежалости", "загрязнение", связанным с потерей герметичности подмуфельного пространства вследствие разрушения муфеля за счет увеличения его стойкости разрушению;

- в снижении удельного расхода электроэнергии, топливного газа, водорода, азота и воды за счет уменьшения количества переотжигов по причине разрушения муфеля вследствие повышения его стойкости;

- в снижении количества переотжигаемого металла для устранения дефектов "окисление", "окисленная кромка", "цвета побежалости", "загрязнение" и соответственно уменьшении брака и отсортировки продукции в пониженное качество по дефектам "излом", "пятна слипания сварки", полученным после повторного отжига и связанным как со слипанием металла вследствие увеличения продолжительности термообработки, так и травмированием при дополнительных операциях транспортировки и перемотки рулонов;

- в увеличении выхода годного металла (снижении удельного расхода металла на последующих переделах и в целом по производству холоднокатаного проката) из-за уменьшения длины некондиционных концевых участков рулона с дефектом "излом", концевыми перегибами и надавами вследствие уменьшения количества металла, подвергаемого повторным операциям отжига, дрессировки и порезки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Муфель колпаковой печи | 1982 |

|

SU1036769A1 |

| Колпаковая печь | 1991 |

|

SU1792510A3 |

| КОЛПАКОВАЯ ПЕЧЬ ДЛЯ ОТЖИГА МЕТАЛЛА В РУЛОНАХ | 1992 |

|

RU2040751C1 |

| КОЛПАКОВАЯ ПЕЧЬ | 1995 |

|

RU2096710C1 |

| Электрогазовая колпаковая печь для отжига металла в рулонах | 1989 |

|

SU1735690A1 |

| Колпаковая печь | 1988 |

|

SU1546503A2 |

| КОЛПАКОВАЯ ПЕЧЬ | 1995 |

|

RU2078836C1 |

| Муфель колпаковой печи | 1985 |

|

SU1320628A1 |

| СПОСОБ ОТЖИГА СТАЛЬНОЙ ПОЛОСЫ В ОДНОСТОПНОЙ КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2182933C2 |

| Способ отжига рулонов в колпаковой печи | 1985 |

|

SU1330193A1 |

Изобретение относится к области термической обработки стали в колпаковых печах. Колпаковая печь содержит стенд, нагревательный колпак с горелочным поясом, муфель, размещенный на стенде и выполненный из двух частей: нижней в виде усеченного конуса и верхней - цилиндрической. Муфель изготовлен из двух марок жаропрочной стали: основная по объему часть муфеля изготовлена из стали с содержанием 17÷19% хрома и 9÷11% никеля, а часть муфеля в области горелочного пояса - из стали, содержащей на 3÷8% хрома и 6÷11% никеля больше, чем в стали, используемой для изготовления основной части. Цилиндрическая часть муфеля по высоте выполнена не менее чем из двух частей, толщина стенки каждой из которых возрастает от верхней части муфеля к нижней. Повышается эксплуатационная стойкость муфеля. 1 ил.

Колпаковая печь, содержащая стенд, нагревательный колпак с горелочным поясом, муфель, размещенный на стенде и выполненный из двух частей: нижней в виде усеченного конуса и верхней - цилиндрической, отличающаяся тем, что муфель изготовлен из двух марок жаропрочной стали: основная по объему часть муфеля изготовлена из стали с содержанием 17÷19% хрома и 9÷11% никеля, а часть муфеля в области горелочного пояса - из стали, содержащей на 3÷8% хрома и 6÷11% никеля больше, чем в стали, используемой для изготовления основной части, причем цилиндрическая часть муфеля по высоте выполнена не менее чем из двух частей, толщина стенки каждой из которых возрастает от верхней части муфеля к нижней.

| Колпаковая печь | 1991 |

|

SU1792510A3 |

| Муфель колпаковой печи | 1982 |

|

SU1036769A1 |

| КОЛПАКОВАЯ ПЕЧЬ | 1995 |

|

RU2096710C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2010 |

|

RU2480293C1 |

Авторы

Даты

2007-05-27—Публикация

2005-10-31—Подача