Изобретение относится к металлургии, в частности к производству стального проката и может быть использовано при получении полосовой стали для штамповки металла сложной конфигурации.

Известен способ термической обработки стальной холоднокатаной полосы с остатками прокатной смазки на поверхности полосы в рулонах, включающий загрузку рулонов в печь для термической обработки, подачу защитной атмосферы с содержанием водорода 4-10% и 90-96% азота, нагрев рулонов до температуры 620oС с одновременным контролем содержания метана в подмуфельном пространстве, увеличение содержания водорода до 15-18% для предотвращения выпадения сажи из метана, образовавшегося в процессе возгонки прокатной смазки с поверхности полосы, нагрев рулонов до 760oС, затем снижение содержания водорода до 4-10% (патент США 3531333).

Недостатком известного способа является сложность в реализации, так как для предотвращения образования сажи на поверхности отжигаемой полосы необходим непрерывный контроль содержания метана в процессе отжига, а также необходимо использование защитных сред двух типов, с содержанием водорода 4-10% и чистого водорода, для увеличения содержания водорода в подмуфельном пространстве до 15-18% в период нагрева металла от 620oС до 760oС. Кроме усложнения процесса отжига ведение нагрева с увеличением содержания водорода до 18% удорожает процесс термической обработки. Кроме того, известный способ не обеспечивает получение металла с высокой штампуемостью, так как температура нагрева составляет 760oС, то есть выше точки Ас1. Нагрев до таких температур приводит к получению перлита в структуре металла и ухудшению его штампуемости.

Наиболее близким аналогом является способ рекристаллизационного отжига холоднокатаной низкоуглеродистой стали, включающий нагрев до температуры 690-710oС с промежуточной выдержкой при температуре ниже начала рекристаллизации и дополнительной промежуточной выдержкой при температуре 640-660oС (авт. св. СССР 1337425).

Недостатком ближайшего аналога является невозможность предотвращения выделения сажи на поверхности отжигаемой полосы, так как не предусматривается регулирование удаления продуктов возгонки и разложения эмульсии. Ближайший аналог не позволяет получать отожженную полосу для особо сложной вытяжки с чистой поверхностью, без отложения сажи. Полоса с отложением сажи не пригодна для лакокрасочного покрытия на машиностроительных предприятиях, ее переводят в пониженную группу отделки поверхности, например, 3 группу по ГОСТ 9045-93, что повышает издержки производства, снижает рентабельность.

Технической задачей предлагаемого изобретения является получение холоднокатаной полосы после отжига в рулонах в одностопной колпаковой печи с высоким качеством поверхности, практически без отложения сажи и комплексом механических свойств, микроструктуры, кристаллографической текстуры, обеспечивающих высшую категорию вытяжки при штамповки детали сложной конфигурации при одновременном увеличении выхода годного, снижение издержек производства, повышение рентабельности.

Поставленная задача достигается тем, что способ отжига стальной холоднокатаной полосы в одностопной колпаковой печи включает нагрев до температуры 690-710oС с промежуточной выдержкой при температуре ниже начала рекристаллизации и дополнительной промежуточной выдержкой при 640-660oС.

Отжигу подвергают стальную холоднокатаную полосу с прокатной эмульсией на поверхности с предварительным определением графика нагрева в самой медленно прогреваемой зоне стопы рулонов и осуществляют продувку подмуфельного пространства защитной средой, содержащей 4-7% Н2, остальное N2, от начала нагрева до достижения в самой медленно прогреваемой зоне температуры, равной температуре завершения процесса испарения прокатной эмульсии.

Сущность изобретения поясняется чертежом, где даны графики нагрева рулонов:

А - кривая нагрева по предлагаемому способу;

В - график нагрева в самой медленно прогреваемой зоне стопы рулонов,

Температура отжига металла составляет 690-710oС. При нагреве выше 710oС происходит сваривание витков рулонов, что приводит в процессе последующей дрессировки к появлению дефекта поверхности "излом", снижению цены проката и рентабельности продукции.

При нагреве ниже 690oС не обспечивается получение требуемого уровня пластичности отожженного металла.

Температура дополнительной промежуточной выдержки выбрана с учетом обеспечения пребывания отжигаемого металла при температуре ниже начала рекристаллизации не более 10 часов, иначе не обеспечивается получение текстуры рекристаллизации, обуславливающей бездефектную штамповку деталей весьма особо сложной и особо сложной вытяжки.

Содержание водорода в защитной среде выбрано в пределах 4-7%. При содержании водорода менее 4% снижается производительность отжига и появляется возможность окисления металла.

При содержании водорода более 7% возникает вероятность образования взрывоопасной смеси под муфелем колпаковой печи.

Отложение сажи на поверхности полосы предотвращают продувкой подмуфельного пространства защитной средой в период от начала нагрева до момента достижения в самой медленно прогреваемой зоне стопы рулонов температуры, равной температуре завершения испарения прокатной эмульсии, использовавшейся при холодной прокатке полосы.

Прекращение продувки подмуфельного пространства защитной средой до момента достижения в самой медленно прогреваемой зоне стопы рулонов температуры, равной температуре завершения испарения прокатной эмульсии, приводит к отложениям сажи по поверхности отжигаемой полосы, переводу ее в III группу отделки поверхности по ГОСТ 9045-93, т.е. к снижению рентабельности производства.

Проведение продувки подмуфельного пространства защитной средой сверх времени от момента достижения в самой медленно прогреваемой зоне стопы рулонов температуры, равной температуре завершения испарения прокатной эмульсии, приводит к увеличению издержек производства, снижению его рентабельности из-за нерационального завышения расхода защитной среды.

Температуру завершения процесса испарения эмульсии, используемой при холодной прокатке полосы, определяют предварительно по стандартным методикам.

График нагрева стопы рулонов в одностопной колпаковой печи (кривая Б) с целью установления самой медленно прогреваемой зоны в стопе рулонов в процессе отжига определяют предварительно, осуществляя процесс на опытном стенде.

Пример осуществления способа

На стенде одностопной колпаковой печи установили 4 рулона холоднокатаной полосы с прокатной эмульсией на поверхности полосы. Масса рулона 23 тонны, масса стопы (садки) 92 тонны. Параметры полосы: 1,5•1250 мм, параметры смотанных рулонов: внутренний диаметр (⊘вн. ) 800 мм, диаметр по периферии (⊘пер.) 1950 мм.

Стопу рулонов накрыли муфелем, затем нагревательным колпаком, оснащенным горелками для сжигания топлива. Под муфель подвели защитную среду содержащую 4-7% водорода, остальное азот, для предотвращения окисления металла в процессе отжига.

Рулоны отжигали по следующему режиму: нагрев до 580oС по стендовой термопаре, выдержка 6 часов, нагрев до 650oС, выдержка 10 часов, нагрев до 710oС, выдержка 11 часов, снижение температуры до 690oС, выдержка 13 часов, (кривая А).

Регулирование процесса отжига осуществляли по показаниям стендовой термопары, установленной в стенде колпаковой печи на уровне нижнего торца нижнего рулона, но вне пределов рулона, и колпаковой термопары, устанавливаемой в нагревательном колпаке выше горелочного пояса, в процессе отжига от начала нагрева до достижения в самой медленно прогреваемой зоне стопы рулонов температуры 520oС, то есть в течение 20 часов (кривая Б). Осуществляли продувку подмуфельного пространства с отжигаемыми рулонами защитной средой, содержащей 4-7% водорода, остальное азот, для удаления продуктов испарения возгонки и разложения эмульсии с целью предотвращения образования сажи на поверхности отжигаемой полосы.

Местоположение самой медленно прогреваемой зоны в стопе рулонов - точка с координатами 390 мм по радиусу от наружного витка и 625 мм от торца нижнего рулона стопы, определили предварительно путем нагрева рулонов такой же ширины полосы, массы рулонов и массы садки на опытном стенде. Первый, второй и четвертый рулоны снизу стопы оснащены термопарами для контроля распределения температуры по высоте и сечению рулонов.

Температура завершения испарения, возгонки и разложения использованной при холодной прокатке эмульсии составляет 520oС и была определена предварительно до начала использования эмульсии на прокатном стане.

Через 20 часов от начала нагрева продувку защитной средой прекращали путем закрытия вентиля на выхлопной трубе стенда. По окончании цикла нагрева снимали нагревательный колпак и металл охлаждали под муфелем в защитной среде до температуры 130-150oС. После охлаждения стопы рулонов до 130-150oС снимали муфель и рулоны охлаждали на складе до температуры дрессировки, т.е. 40oС.

В процессе дрессировки оценивали качество поверхности полосы на предмет наличия или отсутствия отложений сажи, расположение этих отложений по ширине полосы. Протяженность по длине полосы. Кроме того, оценивали количество отсортировки металла в пониженную группу отделки поверхности (в III группу по ГОСТ 9045-93).

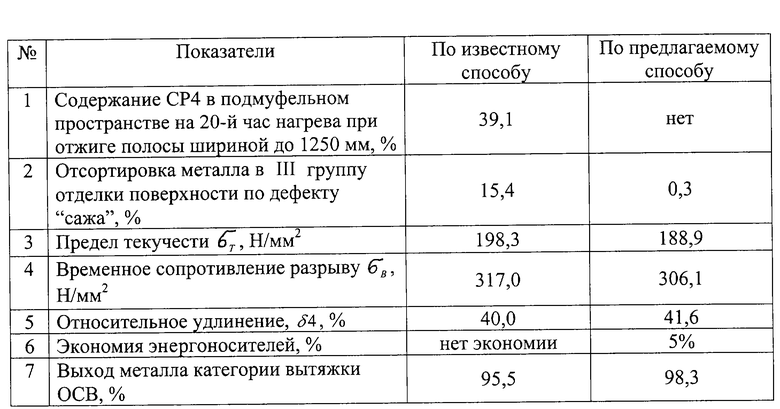

В результате использования предлагаемого способа отжига стальной полосы получен металл с более высокими потребительскими характеристиками (см. таблицу).

Как видно из таблицы, предлагаемый способ позволяет значительно снизить отсортировку металла по дефекту "сажа" в пониженную группу отделки поверхности и обеспечивает получение металла с лучшими потребительскими свойствами.

Заявляемый способ обеспечивает улучшение качества продукции, снижение издержек производства, улучшение работы по заказам, т.е. увеличение прибыли и рентабельности производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТЖИГА РУЛОНОВ В КОЛПАКОВОЙ ПЕЧИ | 2005 |

|

RU2293772C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2261281C1 |

| СПОСОБ ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ, ПРОКАТАННОЙ НА ТЕКСТУРИРОВАННЫХ ВАЛКАХ | 2011 |

|

RU2458154C1 |

| СПОСОБ ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ ТОНКОЛИСТОВОЙ СТАЛИ В КОЛПАКОВЫХ ПЕЧАХ | 2008 |

|

RU2377321C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2238988C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2003 |

|

RU2230803C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2000 |

|

RU2161080C1 |

| СПОСОБ ОБЕЗУГЛЕРОЖИВАЮЩЕГО ОТЖИГА СТАЛЬНЫХ ПОЛОС | 2002 |

|

RU2223333C2 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2344183C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2366733C2 |

Изобретение относится к области металлургии, в частности к производству стального проката, и может быть использовано при получении полосовой стали для штамповки деталей сложной конфигурации. Техническим результатом изобретения является получение холоднокатаной полосы после отжига с высоким качеством поверхности, практически без отложений сажи и комплексом механических свойств, микроструктуры, кристаллографической текстуры, обеспечивающих высокую категорию вытяжки при штамповке деталей сложной конфигурации при одновременном увеличении выхода годного, снижении издержек производства, повышении рентабельности. Способ включает нагрев до 690-710oС с промежуточной выдержкой при 640-660oС с определением графика нагрева в самой медленно прогреваемой зоне стопы рулонов и проведением продувки подмуфельного пространства от начала нагрева до достижения в самой медленно прогреваемой зоне стопы рулонов температуры, равной температуре завершения процесса испарения прокатной эмульсии, защитной средой, содержащей 4-7% водорода, остальное азот. 1 табл. , 1 ил.

Способ отжига стальной холоднокатаной полосы в одностопной колпаковой печи, включающий нагрев до 690-710oС с промежуточной выдержкой при температуре ниже начала рекристаллизации и дополнительной промежуточной выдержкой при 640-660oС, отличающийся тем, что отжигу подвергают полосу с прокатной эмульсией на поверхности, при этом предварительно определяют график нагрева в самой медленно прогреваемой зоне стопы рулонов и осуществляют продувку подмуфельного пространства защитной средой, содержащей 4-7% Н2, остальное N2, от начала нагрева до достижения в самой медленно прогреваемой зоне температуры, равной температуре завершения процесса испарения прокатной эмульсии.

| Способ рекристаллизационного отжига холоднокатаной низкоуглеродистой стали | 1985 |

|

SU1337425A1 |

| Способ термической обработки стопы рулонов в колпаковой печи | 1986 |

|

SU1399361A1 |

| Способ отжига рулонов в колпаковой печи | 1985 |

|

SU1330193A1 |

| Способ термической обработки холоднокатаного листового проката повышенной прочности | 1987 |

|

SU1461771A1 |

| АПТЕРМАН В.Н | |||

| и др | |||

| Колпаковые печи | |||

| - М.: Металлургия, 1965, с.124-129 | |||

| ДЕДЕК В | |||

| Полосовая сталь для глубокой вытяжки | |||

| Перевод с чешского, 1970, с.114-117. | |||

Авторы

Даты

2002-05-27—Публикация

2000-06-21—Подача