Предлагаемое техническое решение предназначено для снижения вибрационной нагрузки в сложных трубопроводных системах, в которых многочисленная арматура является источником сильных возбуждений потока, вызывая в них высокий уровень пульсаций давления. Эти пульсации давления определяют уровень вибрационной нагрузки, которую испытывают стенки трубопроводов. Кроме того, и сами трубопроводы являются генераторами нестационарного течения, так как после каждого поворота возникает система парных вихревых шнуров, нарушающих стационарную картину течения рабочей среды. Отстройка трубопроводов от вибрации представляет сложную задачу, и чаще всего для ее решения используют внешние системы ужесточения трубопроводов, позволяющие повысить их собственные частоты.

Известна вибродемпфирующая опора (РФ, заявка №95115879, опубл. 27.09.1997), содержащая хомут с элементами крепления, вязкоупругий слой, расположенный между хомутом и трубопроводом, состоящий из набора виброгасителей из металлорезины, вплотную уложенный по периметру трубопровода и стянутых не менее чем трехсекционным хомутом, одна из секций которого жестко закреплена на ложементе опоры, хомут снабжен элементами фиксации вязкоупругого слоя и элементами крепления с вкладышами, при этом усилие затяжки хомута выбирается оптимальным и вычисляется согласно приведенной формуле.

Недостатком известного технического решения является то, что в нем не устранены причины динамических нагрузок на стенки трубопроводов. В результате сохраняется высокий уровень пульсаций давления в потоке, что отрицательно действует на последующую арматуру, не позволяет оценить расход рабочей среды.

Известны вихрегасители потока жидкой среды, применяемые в трубопроводах в качестве аэродинамических фильтров (Зарянкин В.А., диссертация «Аэродинамические методы повышения экономичности и надежности элементов тепломеханического оборудования ТЭС», Москва, 2000, стр.59-61). По способу воздействия на поток наиболее эффективными являются перфорированные дисковые вихрегасители, устанавливаемые поперек потока. Недостатками этого известного технического решения являются возникающее добавочное гидравлическое сопротивление и эрозионное или кавитационное разрушение вихрегасителя (при установке вихрегасителя на водяных магистралях).

В значительной степени эти недостатки устранены в пластинчатых вихрегасителях (там же, стр.61). Наиболее близким к предлагаемому техническому решению является известный вихрегаситель, выполненный в виде отрезка цилиндра, внутри которого вдоль оси расположены пластины, образующие продольные сквозные отверстия. Будучи установлен в местах наибольшей пульсации потока, обычно после задвижек или в местах изгиба трубопровода, он значительно снижает вибрацию трубопровода. Недостатком являются сравнительно мелкие дисперсные вихревые образования, способные вызвать высокочастотную вибрацию стенок трубопровода.

Технической задачей, решаемой предлагаемым изобретением, является устранение прямого контакта стенки трубы с нестационарным потоком в ней.

Поставленная задача решается тем, что в известном виброгасителе для трубопроводов, выполненном в виде отрезка цилиндра, закрепленного внутри трубопровода и устанавливаемого в местах наибольшей пульсации потока в трубопроводе после арматуры, согласно изобретению боковая поверхность отрезка цилиндра снабжена отверстиями диаметром 10-20 мм, равномерно расположенными по всей поверхности с шагом 20-60 мм, при этом выбраны следующие соотношения размеров отрезка цилиндра:

d=(0,9-0,85)D, l=(1,5-2)D, δ=(0,75-0,8)δт,

где d - наружный диаметр отрезка цилиндра,

l - длина отрезка цилиндра,

δ - толщина стенок отрезка цилиндра,

δт - толщина стенок трубы трубопровода, D-условный проходной диаметр трубы трубопровода.

Кроме того, виброгаситель снабжен опорными ребрами, расположенными равномерно по его периметру.

Кроме того, виброгаситель может быть установлен после участка поворота трубопровода.

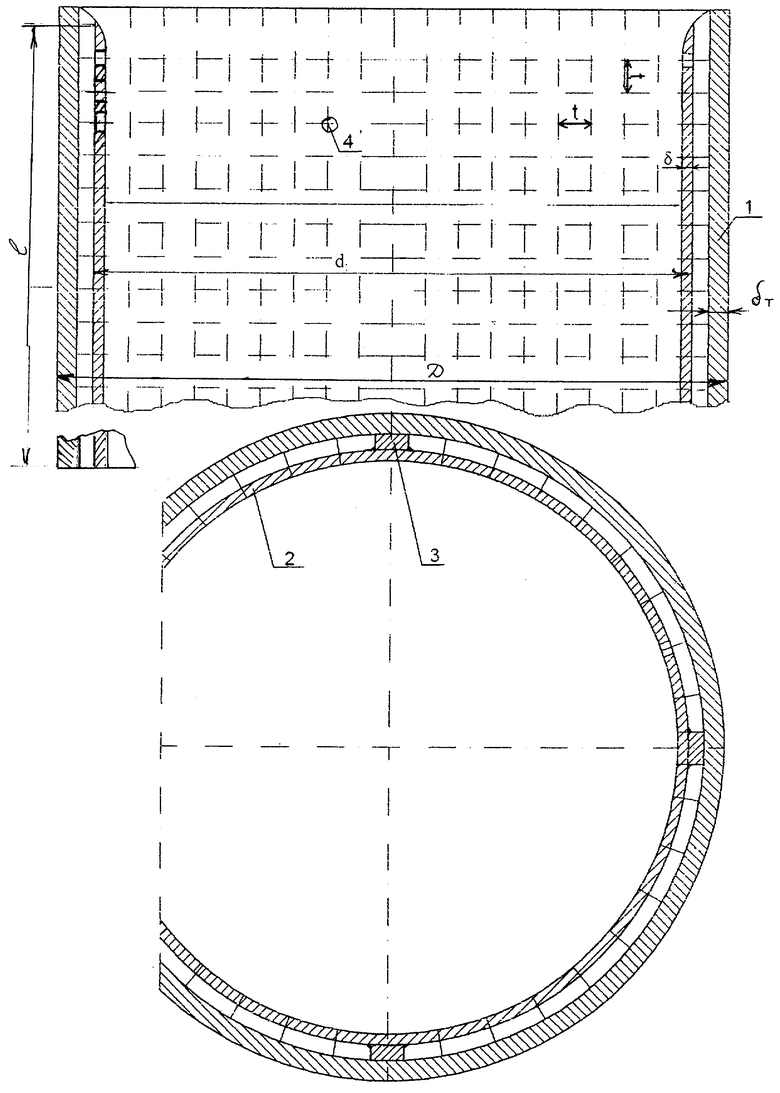

На чертеже представлен виброгаситель в разрезе.

Внутри трубы трубопровода 1 крепится отрезок цилиндра 2 (виброгаситель) с опорными ребрами 3, обеспечивающими жесткое соединение со стенками трубопровода 1. Отверстия 4 диаметром 10-20 мм равномерно выполнены по всей поверхности отрезка цилиндра 2 с шагом перфорации t, равным 20-60 мм в осевом и окружном направлении. Согласно проведенным исследованиям целесообразно руководствоваться следующими соотношениями. Наружный диаметр отрезка цилиндра 2-d выбирают равным (0,9-0,85)D, где D - условный диаметр трубы трубопровода 1. Длина отрезка цилиндра 2 выбрана в пределах (1,5-2)D, а толщина стенок δ - в пределах (0,75-0,8)δт, где δт - толщина стенки трубы трубопровода 1.

При работе все пульсации давления в потоке, возникающие, как правило, в местах трубопровода после арматуры или изгибов его, воспринимает виброгаситель 2, отверстия 4 перфорации которого являются эффективным средством гашения пульсаций. Соответственно, в сравнительно узком кольцевом зазоре между виброгасителем 2 и трубой трубопровода 1 движется квазистационарный турбулентный поток. Частота пульсаций давления в таком потоке, как показали исследования, превышает 2000 Гц и не может вызвать опасных низкочастотных колебаний самого трубопровода.

Таким образом, благодаря предлагаемой конструкции и указанному соотношению размеров удается исключить причину вибрации трубопровода - контакт стенки трубы с нестационарным потоком.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНО-ДРОССЕЛИРУЮЩИЙ КЛАПАН | 2007 |

|

RU2388955C2 |

| ПРОХОДНОЙ КЛЕТКОВЫЙ КЛАПАН | 2005 |

|

RU2296261C2 |

| РАЗГРУЖЕННЫЙ РЕГУЛИРУЮЩИЙ КЛАПАН | 2001 |

|

RU2210696C2 |

| СТОПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 2004 |

|

RU2293188C2 |

| ОБРАТНЫЙ КЛАПАН | 2009 |

|

RU2439409C2 |

| ДОЗВУКОВАЯ АЭРОДИНАМИЧЕСКАЯ ТРУБА С НИЗКИМ УРОВНЕМ ПУЛЬСАЦИЙ ПОТОКА ИНФРАЗВУКОВОГО ДИАПАЗОНА | 2015 |

|

RU2605643C1 |

| РАДИАЛЬНЫЙ ВЕНТИЛЯТОР (ВАРИАНТЫ) | 2006 |

|

RU2338931C2 |

| Расходомер | 2018 |

|

RU2685084C1 |

| ВИБРОДЕМФИРУЮЩАЯ ОПОРА | 1995 |

|

RU2078275C1 |

| ШЛАНГОВОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО СБОРКИ | 2004 |

|

RU2258860C1 |

Виброгаситель предназначен для снижения вибрационной нагрузки в сложных трубопроводных системах. Виброгаситель выполнен в виде отрезка цилиндра, закрепленного внутри трубопровода и устанавливаемого в местах наибольшей пульсации потока в трубопроводе после арматуры, при этом боковая поверхность отрезка цилиндра снабжена отверстиями диаметром 10-20 мм, равномерно расположенными по всей поверхности с шагом 20-60 мм, при этом выбраны следующие соотношения размеров отрезка цилиндра: d=(0,9-0,85)D, l=(1,5-2)D, δ=(0,75-0,8)δт, где d - наружный диаметр отрезка цилиндра, l - длина отрезка цилиндра, δт - толщина стенок трубы трубопровода, D - условный проходной диаметр трубы трубопровода. Технический результат - устранение прямого контакта стенки трубы с нестационарным потоком в ней. 2 з.п. ф-лы, 1 ил.

где d - наружный диаметр отрезка цилиндра;

l - длина отрезка цилиндра;

δ - толщина стенок отрезка цилиндра;

δт - толщина стенок трубы трубопровода;

D - условный проходной диаметр трубы трубопровода.

| Зарянкин В.А., диссертация «Аэродинамические методы повышения экономичности и надежности элементов тепломеханического оборудования ТЭС», Москва, 2000, с.59-61 | |||

| ВИБРОДЕМФИРУЮЩАЯ ОПОРА | 1995 |

|

RU2078275C1 |

| ГАСИТЕЛЬ КОЛЕБАНИЙ ДАВЛЕНИЯ В ПНЕВМОГИДРАВЛИЧЕСКИХ СИСТЕМАХ | 1998 |

|

RU2137975C1 |

| DE 3842298 A1, 21.06.1990 | |||

| US 6076557 A, 20.01.2000. | |||

Авторы

Даты

2007-05-27—Публикация

2005-04-07—Подача