Изобретение относится к технике соединения неметаллических трубопроводов и может быть использовано для шланговых соединений различного назначения, например таких, которые используют в газопроводных, водопроводных системах и т.п.

Известно, что гибкие трубопроводы находят широкое применение в различных отраслях промышленности и бытовых условиях. Их используют в машинах и механизмах, узлы которых имеют относительное перемещение и испытывают вибрационные нагрузки. Их применение позволяет сократить расход металлов, в том числе цветных, упростить и ускорить сборку бытовых и технических магистралей.

Шланговое соединение представляет собой эластичный рукав, на концах которого вмонтированы детали присоединительной арматуры. Закрепление и герметизацию арматуры осуществляют за счет упругой деформации материала рукава при контакте с деталями присоединительной арматуры в процессе сборки.

В комплект соединения входят, как правило, корпусная деталь (ниппель) и обжимная муфта. Сборка эластичного рукава с обжимными муфтами проводится путем деформации муфты, в результате чего рукав входит в плотный контакт с ниппелем и муфтой. Концы ниппелей, служащие для подсоединения к магистралям или соединения шлангов между собой, имеют конструкцию, аналогичную концам корпусных деталей, применяемых в резьбовых соединениях трубопроводов - шаровой ниппель, развальцовка и т.п.[Справочник: В 2х т./ Л.П. Колесникова, В.Ф. Курочкин, Б.В. Максимовский и др. - М.: Издательство стандартов, 1988, т.1, 152 с.].

Как видно из справочника, промышленность предлагает большой выбор соединений, способных обеспечить почти все запросы потребителей. Однако не все устройства достаточно технологичны и поэтому практически не изготовляются. Другие не удовлетворяют потребителя, поскольку имеют ограниченный диапазон использования вследствие дефектов, которые обусловлены конструктивными особенностями отдельных деталей и способом их сборки. При массовом производстве шланговых соединений приобретает значимость вес и технология изготовления отдельных деталей соединений.

Известно шланговое соединение, содержащее ниппель, муфту, гайку накидную и шланг [см. там же стр. 68], которое рассчитано на Р от 9 до 32 МПа.

Недостатком такого устройства, ограничивающим его функциональные возможности, является сложная конструкция муфты, выполненной для закрепления методом вальцевания. Как известно, такого рода соединения не допускают скручивание гибкого шланга, которое, тем не менее, достаточно часто возникает в области ниппеля при закреплении муфты на ниппеле. Для того чтобы избежать скручивания гибкого шланга на муфте иногда используют конструкцию ниппельно-муфтового соединителя, включающую дополнительное кольцо, которое разделяет шланг и муфту, уменьшая эффект скручивания при вальцевании [см. там же стр. 66].

Наиболее близким к заявляемому решению по назначению, технической сущности и достигаемому результату при использовании являются шланговое соединение и способ его сборки. Шланговое соединение содержит ниппель с заплечиком, муфту, накидную гайку и рукав, зафиксированный между ниппелем и муфтой [см. описание к авт.св. СССР №1539438, М.кл. F 16 L 29/00, опубл. 30.01.90]. При этом на ниппеле и муфте выполнены концентричные чередующиеся между собой цилиндрические и конические поверхности, диаметры которых увеличиваются от заходного торца ниппеля по направлению к накидной гайке, причем крайняя коническая поверхность ниппеля образует с заплечиком выступ, наружный диаметр которого больше диаметра посадочной поверхности накидной гайки, а конический участок муфты контактирует с закрепленным концом рукава, выполненным конической формы.

Описанная выше конструкция шлангового соединения повышает надежность соединения, однако конструкция нетехнологична и не может быть использована для ответственных магистралей. Прежде всего наличие накидной гайки, надетой всего лишь с натягом на один из концов ниппеля требует дополнительной операции обжима гайки при сборке с плохо контролируемым результатом. При сборке такая гайка может соскочить со сферического конца ниппеля. Кроме того, использована сложной формы муфта с коническими, цилиндрическими участками и заплечиками, с внутренней резьбой, а также и соответствующий ей ниппель. Ниппель имеет так называемую зону силовой заделки шланга, выполненную в виде острой кромки, которая может стать причиной потери герметичности.

Отмеченные выше недостатки в целом снижают функциональные возможности известного шлангового соединения.

Способ сборки шлангового соединения включает предварительную сборку ниппеля с накидной гайкой, соединение с натягом рукава с ниппелем, установку муфты на ниппеле до упора, обжим муфты с защемлением рукава между ниппелем и муфтой [см. описание к авт.св. СССР №1539438, М.кл. F 16 L 29/00, опубл. 30.01.90], при этом предварительно на поверхности муфты выполняют чередующиеся цилиндрические и конические участки, на посадочной поверхности накидной гайки выполняют заходную фаску и надевают накидную гайку на ниппель с натягом, муфту надевают на ниппель до упора, обжимая между цилиндрическими участками и защемляя между коническими участками ниппеля и муфты рукав. Стенку рукава изгибают в продольном направлении, и внедряют заплечик ниппеля во внутреннюю поверхность рукава под острым углом, и защемляют его между ниппелем и муфтой.

Как видно из описания известного способа сборки шлангового соединения, он предполагает ряд операций, связанных непосредственно с конструкцией шлангового соединения. Сложность конструкции и соответственно способа сборки снижают надежность устройства и ограничивают его функциональные возможности. Из-за многообразия вариантов операций обжимки, сложности контроля качества, сложности достижения требуемой величины сжатия, так как величина сжатия существенно зависит от метода изменения формы и размера поверхностей осаживания, описанный выше способ не обеспечивает достаточной надежности соединения с гарантированным сжатием упругого уплотнителя.

Поэтому целью заявляемого технического решения является упрощение конструкции шлангового соединения и способа его сборки путем усовершенствования поверхности осаживания и операции ее подготовки в процессе сборки.

Поставленная цель достигается тем, что в известном шланговом соединении, содержащем, образующие один узел концевой заделки, ниппель с заплечиком, муфту, накидную гайку и рукав, зафиксированный между ниппелем и муфтой, согласно изобретению оно дополнительно содержит второй узел концевой заделки, при этом, по крайней мере, в одном узле установлена прокладка и штуцер, посадочная под рукав часть ниппеля выполнена с двумя - тремя коническими кольцевыми канавами, образующими выступы высотой 0,3-0,5 мм, муфта выполнена в виде стакана с проходным отверстием и заплечиком, сформированного методом холодной штамповки с текстурой металла ориентированной параллельно оси посадочной под рукав части ниппеля, и внутренним диаметром D=(1,2-1,3)D1, где D1 - наружный диаметр рукава.

Шланговое соединение согласно изобретению, в котором, по крайнее мере, один конец имеет ниппель, выполненный как одно целое со штуцером с внешней резьбой или штуцером с внутренней резьбой.

Поставленная задача решается также тем, что в известном способе сборки шлангового соединения, включающем сборку узлов концевой заделки путем последовательного соединения ниппеля с накидной гайкой, соединения с натягом рукава с ниппелем, установки муфты на ниппеле до упора, обжим муфты с защемлением рукава между ниппелем и муфтой, согласно изобретению предварительно формируют муфту из металлической плоской заготовки толщиной δ=(1,0-1,2)t и диаметром d=(2,2-3,1) D, где t - толщина стенки муфты, a D - внутренний диаметр цилиндрической части муфты, методом холодной штамповки в пять этапов, при котором на первом этапе из плоской заготовки формируют цилиндрическую заготовку высотой h1=(0,40-0,43)L1 и внутренним диаметром d2=(1,1-1,2)D1, где L1 - длина посадочной части ниппеля, D1 - наружный диаметр рукава, на втором этапе формируют цилиндрическую заготовку высотой h2=(0,65-0,75)L1 и внутренним диаметром d3=(1,1-1,2)D1, на третьем этапе формируют цилиндрическую заготовку высотой h3=(0,95-1,00)L1 и внутренним диаметром d3, на четвертом этапе формируют проходное отверстие диаметром d1=(0,42-0,57)D1, на пятом этапе выполняют чистовую формовку с обрезкой заплечика.

Все указанные выше соотношения параметров деталей были установлены опытным путем. При этом во внимание принимались такие показатели, как надежность соединения, стоимость материалов и затраты на осуществление технологического процесса изготовления шлангового соединения в целом.

Как видно из изложения сущности заявляемых технических решений, они отличаются от прототипа и, следовательно, обладают новизной.

Решения также обладают изобретательским уровнем. В основу изобретения поставлена задача усовершенствования шлангового соединения, в котором вследствие включения в соединительную часть дополнительно прокладки и штуцера, выполнения посадочной под рукав части ниппеля с двумя - тремя коническими кольцевыми канавами, образующими выступы высотой 0,3-0,5 мм, и выполнения муфты в виде стакана с проходным отверстием и заплечиком, сформированного методом холодной штамповки с текстурой металла ориентированной параллельно оси посадочной под рукав части ниппеля, и внутренним диаметром D=(1,2-1,3)D1, где D1 - наружный диаметр рукава, обеспечивается надежное закрепление рукава на посадочной части ниппеля, однородность муфты по толщине стенок и текстуре, равномерное распределение напряжений при обжиме муфты, и за счет этого уменьшается вероятность разрыва стенок муфты при обжиме, повышается качество шлангового соединения, сокращается время сборки шлангового соединения, упрощается монтаж шлангового соединения в магистрали.

Вследствие выполнения одного конца ниппеля в виде штуцера с внешней резьбой или в виде штуцера с внутренней резьбой обеспечивается установка шлангового соединения непосредственно в магистрали с разными концевыми конструкциями.

В основу изобретения поставлена также задача усовершенствования способа сборки шлангового соединения, в котором вследствие предварительного формирования муфты из металлической плоской заготовки толщиной δ=(1,0-1,2)t и диаметром d=(2,2-3,1) D, где t - толщина стенки муфты, a D - внутренний диаметр цилиндрической части муфты, методом холодной штамповки в пять этапов, при котором на первом этапе из плоской заготовки формируют цилиндрическую заготовку высотой h1=(0,40-0,43)L1 и внутренним диаметром d2=(1,1-1,2)D1, где L1 - длина посадочной части ниппеля, D1 - наружный диаметр рукава, на втором этапе формируют цилиндрическую заготовку высотой h2=(0,65-0,75)L1 и внутренним диаметром d3=(1,1-1,2)D1, на третьем этапе формируют цилиндрическую заготовку высотой h3=(0,95-1,00)L1 и внутренним диаметром d3, на четвертом этапе формируют проходное отверстие диаметром d1=(0,42-0,57)D1, выполнения на пятом этапе чистовой формовки с обрезкой заплечика, обеспечивается образование муфты с минимальным отклонением толщины стенок от заданного размера и текстурой металла, направленной вдоль оси посадочной части ниппеля, равномерное распределение напряжений при обжиме муфты, и за счет этого уменьшается вероятность разрыва стенок муфты при обжиме, повышается качество шлангового соединения, сокращается время сборки шлангового соединения.

Как было отмечено в разделе «Характеристика уровня техники», соединение трубопроводов довольно хорошо представлено в упомянутом справочнике. Об этом также свидетельствует большое количество технических решений, кроме упомянутых, в которых предлагается теми или иными средствами повысить надежность соединения [см. например описание к авт.св. СССР №855324, или 932077, М.кл. F 16 L 33/22] путем специальной подготовки или шланга, или внутренней поверхности муфты, что усложняет процесс сборки. Однако в известных решениях, как правило, рассматривают узел концевой заделки только одного конца, в то время как шланговое соединение имеет два конца, и в зависимости от конструкции концов магистралей необходимо использовать на одном рукаве в некоторых случаях разные конструкции узлов концевой заделки. Кроме того, известные решения не учитывают качество муфты в зоне обжима, в то время как именно из-за дефектов муфты происходит нарушение герметичности шлангового соединения либо вследствие разрушения муфты во время обжатия, либо разрушение рукава в зоне обжатия из-за разной толщины стенок муфты.

Известны также соединения ниппельные [см. там же стр. 85], в которых часть ниппеля, сопряженная с рукавом, выполнена с кольцевыми конусными канавками. Такое соединение рассчитано на давление не более 5 кгс/см2, и оно не имеет ни хомутов, ни муфт.

Известно также соединение ниппельно-хомутовое, которое рассчитано на давление не более 10 кгс/см2.

Предлагаемое техническое решение принципиально отличается прежде всего тем, что обеспечивает использование муфты с минимальным отклонением толщины стенки от заданного размера как по высоте, так и по диаметру, что позволяет обжимать ее на ниппеле с коническими кольцевыми канавками. Кроме того, текстурированность материала в направлении вдоль оси ниппеля исключает нарушение сплошности вдоль этой оси при обжиме. Предлагаемое техническое решение обеспечивает надежную работу шлангов соединительных при давлении не менее 20 кгс/см2.

Предлагаемые решения промышленно применимы, так как использованы при изготовлении шлангов соединительных в условиях современного производства на новейшем оборудовании.

Предлагаемые технические решения показаны на следующих фигурах.

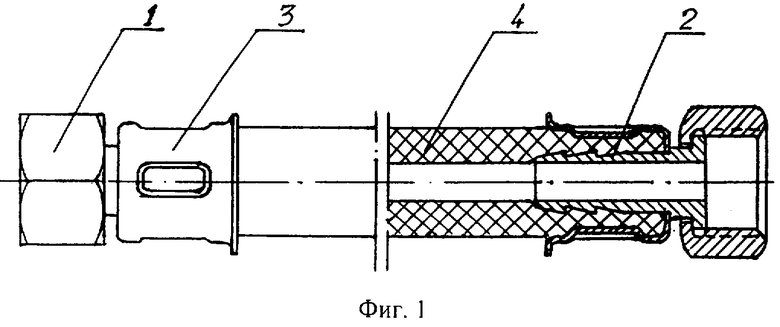

Фиг.1. Шланг соединительный в сборе - пример 1.

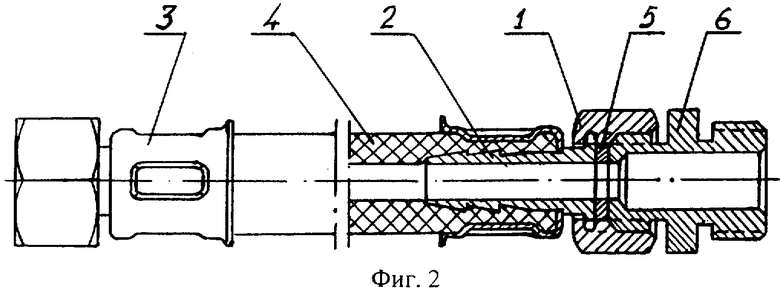

Фиг.2. Шланг соединительный в сборе (вариант - А) - пример 2.

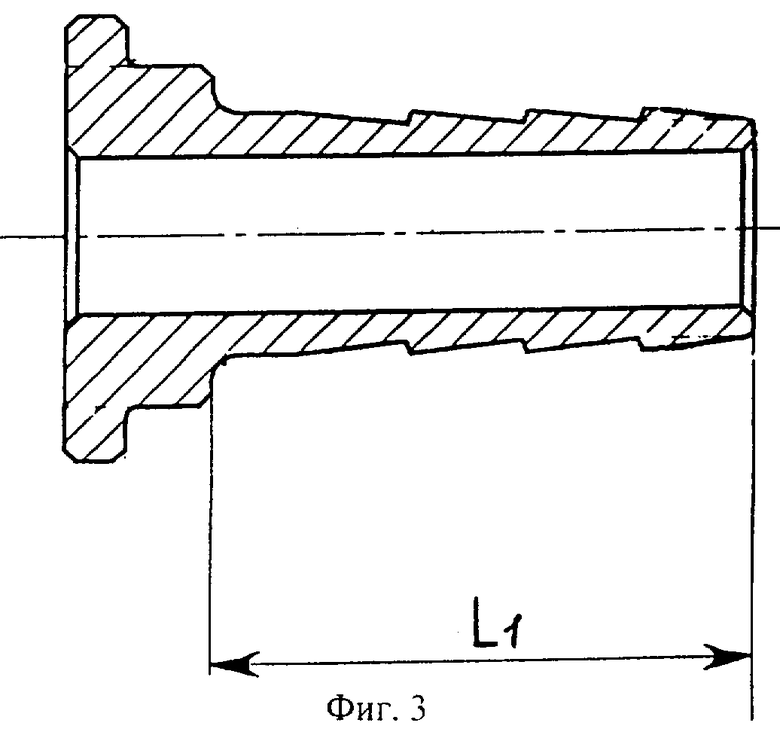

Фиг.3. Ниппель.

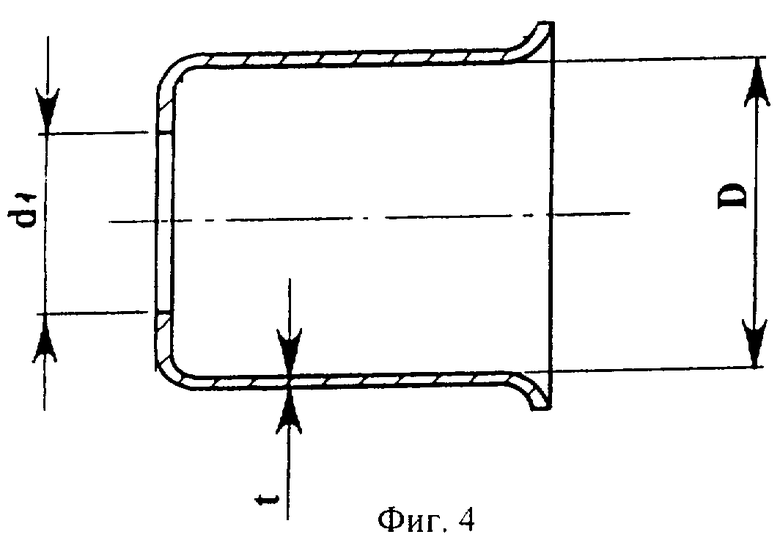

Фиг.4. Муфта.

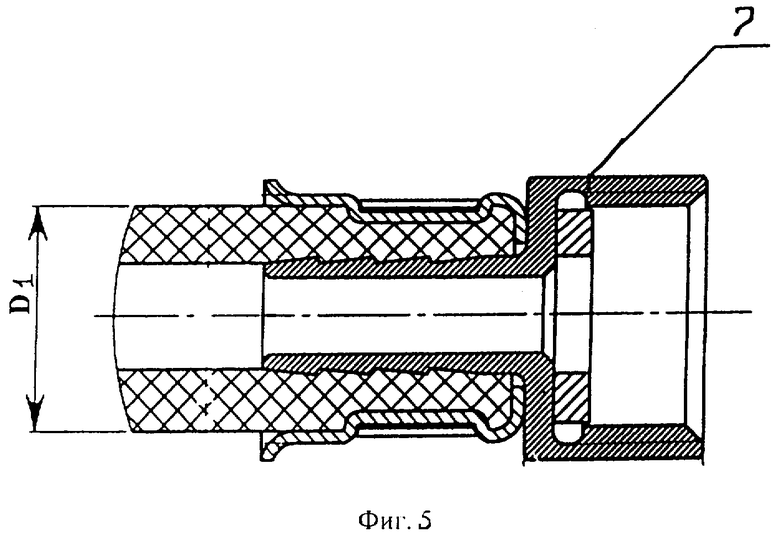

Фиг.5. Шланг соединительный в сборе (вариант - Б) - пример 3.

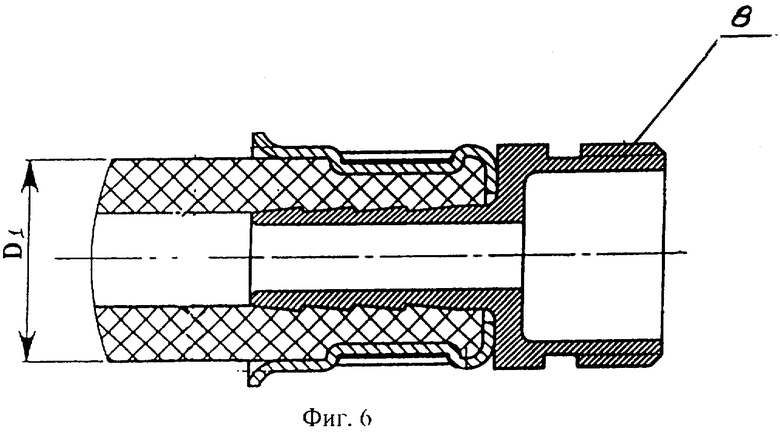

Фиг.6. Шланг соединительный в сборе (вариант - В) - пример 4.

Пример 1. Шланг соединительный (фиг.1) содержит гайку 1 накидную, ниппель 2, муфту 3, рукав 4.

Пример 2. Шланг соединительный (фиг.2) содержит гайку 1 накидную, ниппель 2 (фиг.3), муфту 3 (фиг.4), рукав 4, прокладку 5, штуцер 6.

Пример 3. Шланг соединительный (фиг.5) содержит гайку 1 накидную, ниппель 7 (фиг.5), муфту 3, рукав 4, прокладку 5.

Пример 4. Шланг соединительный (фиг.6) содержит гайку 1 накидную, ниппель 8 (фиг.6), муфту 3, рукав 4.

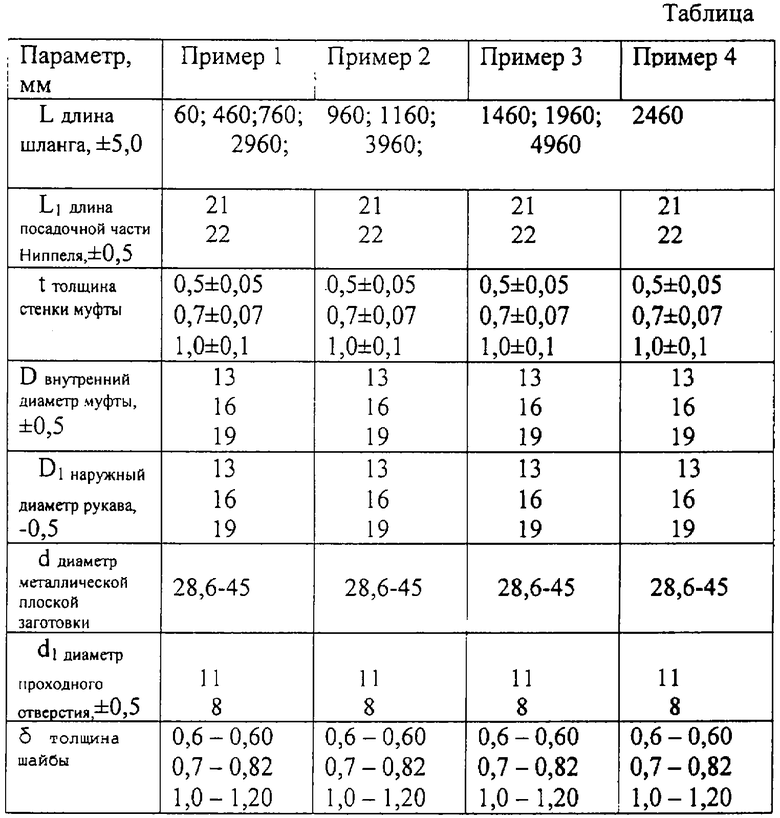

Изготавливаемые в настоящее время типоразмеры шлангов соединительных представлены в таблице.

Способ сборки шлангового соединения осуществляют следующим образом. Предварительно формируют муфту из металлической плоской заготовки толщиной δ=(1,0-1,2)t и диаметром d=(2,2-3,1) D, где t - толщина стенки муфты, а D - внутренний диаметр цилиндрической части муфты, методом холодной штамповки в пять этапов. На первом этапе из плоской заготовки формируют цилиндрическую заготовку высотой h1=(0,40 -0,43)L1 и внутренним диаметром d2=(1,1-1,2)D1, где L1 - длина посадочной части ниппеля, D1 - наружный диаметр рукава. На втором этапе формируют цилиндрическую заготовку высотой h2=(0,65-0,75)L1 и внутренним диаметром d3=(1,1-1,2)D1. На третьем этапе формируют цилиндрическую заготовку высотой h3=(0,95-1,00)L1 и внутренним диаметром d3. На четвертом этапе формируют проходное отверстие диаметром d1=(0,42-0,57)D1. На пятом этапе выполняют чистовую формовку с обрезкой заплечиков.

Затем осуществляют сборку ниппеля с накидной гайкой, устанавливают муфту на ниппеле до упора и соединяют с натягом рукав с ниппелем. Помещают собранный таким образом узел концевой заделки в обжимное устройство. Это может быть либо цанговый пресс, либо специально разработанное приспособление для ручного обжима, с помощью которых осуществляют обжим муфты с защемлением рукава между ниппелем и муфтой.

Таким же образом собирают на другом конце второй узел концевой заделки рукава.

Как видно из изложения сущности заявляемых технических решений и примеров их осуществления, предлагаемые решения обеспечивают изготовление сравнительно простых и надежных устройств с более широкими функциональными возможностями, поскольку такого рода шланговые соединения выдерживают давление до 20 кгс/см2 и могут быть использованы как в системах газоснабжения, так и в системах холодного и горячего водоснабжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шланговое соединение и способ его сборки | 1988 |

|

SU1539438A1 |

| Способ сборки неразъемного соединения рукавов высокого давления | 1987 |

|

SU1492161A1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ КОНЦЕВОЙ АРМАТУРЫ С РУКАВОМ ВЫСОКОГО ДАВЛЕНИЯ | 2001 |

|

RU2208737C2 |

| СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153124C2 |

| ТОПЛИВНЫЙ ШЛАНГ АГРЕГАТА ЗАПРАВКИ ТОПЛИВОМ В ПОЛЕТЕ | 2020 |

|

RU2749470C1 |

| РАЗЪЕМНОЕ ШЛАНГОВОЕ УСТРОЙСТВО | 2006 |

|

RU2322634C2 |

| Способ сборки рукавов высокого давления | 1981 |

|

SU985544A1 |

| ТОПЛИВНЫЙ ШЛАНГ АГРЕГАТА ЗАПРАВКИ ТОПЛИВОМ В ПОЛЕТЕ | 2020 |

|

RU2748810C1 |

| УСТРОЙСТВО КОНЦЕВОГО СОЕДИНЕНИЯ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439418C1 |

| Гибкий трубопровод | 2019 |

|

RU2735019C1 |

Шланговое соединение предназначено для использования в газопроводах и водопроводных системах. Шланговое соединение дополнительно содержит второй узел концевой заделки. По крайней мере, в одном узле установлена прокладка и штуцер. Посадочная под рукав часть ниппеля выполнена с двумя - тремя коническими кольцевыми канавами. Последние образуют выступы высотой 0,3-0,5 мм. Муфта выполнена в виде стакана с внутренним диаметром D=(1,2-1,3)D1 (D1 - наружный диаметр рукава). Способ сборки шлангового соединения заключается в предварительном формировании муфты из металлической плоской заготовки толщиной δ и диаметром d методом холодной штамповки в пять этапов. На первом этапе из плоской заготовки формируют цилиндрическую заготовку высотой h1 и внутренним диаметром d2. Второй этап заключается в формировании цилиндрической заготовки высотой h2 и внутренним диаметром d3. На третьем этапе формируется цилиндрическая заготовка высотой h3 и внутренним диаметром d3. На четвертом этапе формируют проходное отверстие диаметром d1. На пятом этапе выполняют чистовую формовку с обрезкой заплечика. Обеспечивается повышение качества работы шлангового соединения и сокращение времени сборки шлангового соединения. 2 н. и 1 з.п.ф-лы, 6 ил., 1 табл.

| Шланговое соединение и способ его сборки | 1988 |

|

SU1539438A1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ РУКАВА ВЫСОКОГО ДАВЛЕНИЯ С ПРИСОЕДИНИТЕЛЬНОЙ АРМАТУРОЙ | 1992 |

|

RU2116551C1 |

| Двигатель внутреннего сгорания | 1979 |

|

SU898108A1 |

| EP 0879980 B1, 25.11.1998. | |||

Авторы

Даты

2005-08-20—Публикация

2004-02-24—Подача