Изобретение относится к области атомной энергетики и предназначено для использования в паротурбинных установках АЭС с системой сжигания водорода с кислородом для перегрева рабочего тела атомной станции.

Известна принципиальная схема двухконтурной АЭС с водородным перегревом пара (см., например, Малышенко С.П., Назарова О.В., Сарумов Ю.А. Некоторые термодинамические и технико-экономические аспекты применения водорода как энергоносителя в энергетике // Атомно-водородная энергетика и технология. М.: Энергоатомиздат. 1986. Вып. 7, с. 116-118). Водород и кислород вырабатываются в электролизере, сжимаются компрессорами до давления, соответствующего давлению пара на входе в паровую турбину и поступают в соответствующие хранилища. За счет высокотемпературных продуктов сгорания водорода в кислороде при стехиометрическом соотношении в камере сгорания водородного пароперегревателя, подмешиваемых в рабочее тело перед паровой турбиной, осуществляется перегрев водяного пара. Вследствие этого повышается КПД паросилового цикла и осуществляется дополнительная выработка электроэнергии.

Недостаток известной схемы заключается в недостаточной полноте сгорания водорода вследствие отсутствия закручивания реагирующих компонентов. Также недостаток заключается в отсутствии встроенности водород-кислородной камеры сгорания в основной трубопровод перегреваемого пара перед паровой турбиной, что обусловливает отдельную специальную принудительную подачу охлаждающей воды для охлаждения водород-кислородной камеры сгорания. Также недостаток известной схемы заключается в постоянном принудительном водяном охлаждении, что снижает эффективность использования теплоты высокотемпературных продуктов сгорания водорода в кислороде, в связи со значительным количеством отводимой теплоты, необходимой для изменения фазового состояния балластировочной воды. Кроме этого, аварийное прекращение подачи охлаждающей воды приведет к перегреву и пластической деформации стенок водород-кислородной камеры сгорания, выполненных из стали. Также недостатком является образование солевых отложений в тракте внешнего охлаждения камеры сгорания балластировочной водой, что со временем становится причиной неработоспособного состояния водородного пароперегревателя. Также недостатком является менее эффективное охлаждение водород-кислородного пара в камере сгорания балластировочной водой, поскольку охлаждение осуществляется через разделяющую стенку вследствие использования рубашки охлаждения, что не допускает прямого контакта балластировочной воды с охлаждаемой средой. Это снижает эффективность сжигания водорода и надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС.

Известен парогенератор, содержащий запальное устройство с электросвечой и магистралями подвода горючего (водорода) и окислителя (кислорода), смесительную головку с огневым днищем, коллекторами окислителя (кислорода) и горючего (водорода) и соответствующими магистралями, камеры сгорания и смешения, промежуточное сопло с профилированными стенками, вкладыш подачи балластировочного компонента с магистралью подвода балластировочного компонента, при этом смесительная головка содержит триплетные смесительные элементы с обеспечением соударения струй, профилированную торцевую стенку промежуточного сопла, расположенного между камерой сгорания и камерой смешения, выполненную оптимизированной по углу внедрения струй балластировочного компонента в факел продуктов сгорания и по линиям тока балластировочного компонента вдоль этой торцевой стенки для исключения отрыва потока балластировочного компонента от этой стенки, вкладыш подачи балластировочного компонента выполнен с отверстиями, обеспечивающими разнокалиберность струй балластировочного компонента (см. патент РФ на изобретение №2309325, МПК F22B 1/26, опубл. 27.10.2007 г.). Известный парогенератор предназначен для использования в газо- и паротурбинных установках, в которых генерируется пар посредством перемешивания высокотемпературных продуктов сгорания водорода и кислорода с балластировочным компонентом - водой или водяным паром. При этом применяется наружное принудительное водяное охлаждение камеры сгорания, вследствие образования факела высокой температуры (порядка 3000°С).

Недостаток известного парогенератора заключается в недостаточной полноте сгорания водорода вследствие отсутствия закручивания реагирующих компонентов. Также недостаток заключается в отсутствии встроенности парогенератора в основной трубопровод перегреваемого пара перед паровой турбиной, что обусловливает отдельную специальную принудительную подачу охлаждающей воды для охлаждения камеры сгорания и камеры смешения. Также недостаток заключается в неэффективном использовании теплоты высокотемпературных продуктов сгорания водорода в кислороде вследствие их постоянного принудительного охлаждения в камере сгорания и в камере смешения, что связано со значительным количеством отводимой теплоты, необходимой для изменения фазового состояния балластировочной воды по сравнению с их охлаждением в процессе осуществления перегрева основного рабочего тела паротурбинной установки, например свежего пара АЭС. Кроме этого, аварийное прекращение подачи охлаждающей воды приведет к перегреву и пластической деформации стенок камеры сгорания, выполненных из стали. Также недостатком является образование солевых отложений в тракте внешнего охлаждения камеры сгорания балластировочной водой и магистрали подвода балластировочной воды, что со временем становится причиной неработоспособного состояния парогенератора. Также недостатком является менее эффективное охлаждение водород-кислородного пара балластировочной водой в камере сгорания, поскольку охлаждение осуществляется через разделяющую стенку вследствие использования рубашки охлаждения, что не допускает прямого контакта балластировочной воды с охлаждаемой средой. Это снижает эффективность сжигания водорода и надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС.

Известен мини-парогенератор, работающий на химическом топливе кислород-водород с добавлением балластировочной воды и электрическим воспламенением, включающий узел зажигания, камеру сгорания, камеру смешения, подводящие магистрали, в том числе для подвода окислителя (кислорода), горючего (водорода), балластировочной воды, в котором узел зажигания и камера смешения объединены в единый узел воспламенительной форкамеры и смесительной головки с обеспечением подачи балластировочной воды наружного охлаждения камеры сгорания под углом к направлению потока продуктов сгорания, истекающих из промежуточного сопла, разделяющего камеры сгорания и смешения, при этом балластировочная вода подается под углом к потоку продуктов сгорания при заданном масштабе смешения, выход струи продуктов сгорания в камеру смешения осуществлен по принципу внезапного расширения для обеспечения требуемого уровня равномерности поля температур при подаче всего расхода балластировочной воды в одном поясе, что, в свою очередь, реализует охлаждение камеры сгорания полным расходом балластировочной воды (см. патент РФ на изобретение №2300049, МПК F22B 1/26, онубл. 27.05.2007 г.). Мини-парогенератор предназначен для использования в газо- и паротурбинных установках, в которых генерируется нар посредством перемешивания высокотемпературных продуктов сгорания водорода и кислорода с балластировочным компонентом - водой или водяным паром. Три этом применяется наружное принудительное водяное охлаждение камеры сгорания, вследствие образования факела высокой температуры (порядка 3000°С).

Недостаток известного мини-парогенератора заключается в недостаточной полноте сгорания водорода вследствие отсутствия закручивания реагирующих компонентов. Также недостаток заключается в отсутствии встроенности мини-парогенератора в основной трубопровод перегреваемого пара перед паровой турбиной, что обусловливает отдельную специальную принудительную подачу охлаждающей воды для охлаждения камеры сгорания и камеры смешения. Также недостаток мини-парогенератора заключается в неэффективном использовании теплоты высокотемпературных продуктов сгорания водорода в кислороде вследствие их постоянного принудительного охлаждения в камере сгорания и в камере смешения, что связано со значительным количеством отводимой теплоты, необходимой для изменения фазового состояния балластировочной воды по сравнению с их охлаждением в процессе осуществления перегрева основного рабочего тела паротурбинной установки, например свежего пара АЭС. Кроме этого, аварийное прекращение подачи охлаждающей воды приведет к перегреву и пластической деформации стенок камеры сгорания, выполненных из стали. Также недостатком является образование солевых отложений в тракте внешнего охлаждения камеры сгорания балластировочной водой, что со временем становится причиной неработоспособного состояния мини-парогенератора. Также недостатком является менее эффективное охлаждение водород-кислородного пара в камере сгорания балластировочной водой, поскольку охлаждение осуществляется через разделяющую стенку вследствие использования рубашки охлаждения, что не допускает прямого контакта балластировочной воды с охлаждаемой средой. Это снижает эффективность сжигания водорода и надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС.

Известен водородный высокотемпературный парогенератор с комбинированным охлаждением камеры сгорания (см. патент РФ на изобретение №2358191, МПК F22B 1/26, опубл. 10.06.2009 г.). Изобретение предназначено для выработки пара и может быть использовано в парогенераторах. Водородный высокотемпературный парогенератор с комбинированным охлаждением камеры сгорания работает на химическом топливе с добавлением балластировочной воды, имеет электрическое воспламенение, содержит камеру сгорания с цилиндрической частью и промежуточным соплом, посредством которого она соединена с камерой смешения, камеру смешения с выходным соплом, а также подводящие магистрали для подачи химического топлива и балластировочной воды, при этом камера сгорания выполнена с охлаждающим трактом, разделенным на две части, - трактом охлаждения цилиндрической части камеры сгорания водородом и - трактом охлаждения промежуточного сопла камеры сгорания балластировочной водой. Изобретение обеспечивает возможность повышения давления и температуры в парогенераторе и улучшает эффективность его работы.

Недостаток известного водородного высокотемпературного парогенератора с комбинированным охлаждением камеры сгорания заключается в недостаточной полноте сгорания водорода вследствие отсутствия закручивания реагирующих компонентов. Также недостаток заключается в отсутствии встроенности высокотемпературного парогенератора в основной трубопровод перегреваемого пара перед паровой турбиной, что обусловливает отдельную специальную принудительную подачу охлаждающей воды для охлаждения цилиндрической части камеры сгорания, промежуточного сопла и камеры смешения. Также недостаток заключается в неэффективном использовании теплоты высокотемпературных продуктов сгорания водорода в кислороде вследствие их постоянного принудительного охлаждения в цилиндрической части камеры сгорания, что связано с отведением значительного количества теплоты водороду, а также постоянного принудительного охлаждения в промежуточном сопле и в камере смешения, что связано с отведением значительного количества теплоты, необходимой для изменения фазового состояния балластировочной воды по сравнению с их охлаждением в процессе осуществления перегрева основного рабочего тела паротурбинной установки, например свежего пара АЭС. Кроме этого, аварийное прекращение подачи охлаждающей воды приведет к перегреву и пластической деформации стенок камеры сгорания, выполненных из стали. Также недостатком является образование солевых отложений в тракте внешнего охлаждения промежуточного сопла балластировочной водой и магистрали подвода балластировочной воды, что со временем становится причиной неработоспособного состояния парогенератора. Также, недостатком является менее эффективное охлаждений водород-кислородного пара балластировочной водой в полости промежуточного сопла, поскольку охлаждение осуществляется через разделяющую стенку вследствие использования рубашки охлаждения, что не допускает прямого контакта балластировочной воды с охлаждаемой средой. Это снижает эффективность сжигания водорода и надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС.

Известен водородный высокотемпературный парогенератор с комбинированным испарительным охлаждением камеры смешения (см. патент РФ на изобретение №2358190, МПК F22B 1/26, опубл. 10.06.2009). Изобретение предназначено для выработки пара и может быть использовано в парогенераторах. Парогенератор с комбинированным испарительным охлаждением камеры смешения работает на химическом топливе с добавлением балластировочной воды, имеет электрическое воспламенение, содержит камеру сгорания с системой охлаждения и промежуточным соплом, камеру смешения с магистралью для подачи балластировочной воды и выходным соплом, а также подводящие магистрали для подачи химического топлива и балластировочной воды. В камере смешения установлен цилиндрический пористый вкладыш, обеспечивающий комбинированное испарительное охлаждение камеры смешения, смачивание которого обеспечивают орошением балластировочной водой, поступающей из системы охлаждения камеры сгорания и магистрали для подачи балластировочной воды в камеру смешения. Изобретение обеспечивает эффективное охлаждение камеры смешения, увеличивает температуру и давление генерируемого пара.

Недостаток известного водородного высокотемпературного парогенератора заключается в недостаточной полноте сгорания водорода вследствие отсутствия закручивания реагирующих компонентов. Также недостаток заключается в отсутствии встроенности высокотемпературного парогенератора с комбинированным испарительным охлаждением камеры смешения в основной трубопровод перегреваемого пара перед паровой турбиной, что обусловливает отдельную специальную принудительную подачу охлаждающей воды для охлаждения камеры сгорания. Также недостаток заключается в неэффективном использовании теплоты высокотемпературных продуктов сгорания водорода в кислороде вследствие их постоянного принудительного охлаждения в цилиндрической части камеры сгорания, что связано с отведением значительного количества теплоты водороду, а также постоянного принудительного охлаждения в промежуточном сопле и в камере смешения, что связано с отведением значительного количества теплоты, необходимой для изменения фазового состояния балластировочной воды по сравнению с их охлаждением в процессе осуществления перегрева основного рабочего тела паротурбинной установки, например свежего пара АЭС. Кроме этого, аварийное прекращение подачи охлаждающей воды приведет к перегреву и пластической деформации стенок камеры сгорания, выполненных из стали. Также недостатком является образование солевых отложений в тракте внешнего охлаждения промежуточного сопла и камеры смешения балластировочной водой и в соответствующих магистралях подвода балластировочной воды, что со временем становится причиной неработоспособного состояния парогенератора. Кроме этого, недостатком является менее эффективное охлаждение водород-кислородного пара балластировочной водой, поскольку охлаждение осуществляется через разделяющую стенку промежуточного сопла вследствие использования рубашки охлаждения, что не допускает прямого контакта балластировочной воды с охлаждаемой средой. Это снижает эффективность сжигания водорода и надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС.

Известен парогенератор (варианты) (см. патент РФ на изобретение №2431079, МПК F22B 1/26, опубл. 10.10.2011). Изобретение обеспечивает интенсификацию испарения балластной воды за счет лучшего перемешивания с продуктами сгорания топлива в широком диапазоне температур и давлений генерируемого пара, а также повышение надежности охлаждения камеры сгорания парогенератора. Достижение поставленной задачи решается двумя вариантами конструкций парогенератора. В первом варианте изобретения предлагается конструкция парогенератора, который состоит из расположенных соосно и последовательно смесительной головки с узлом зажигания, охлаждаемой камеры сгорания, камеры смешения с соплом, внутренние полости которых образуют единый рабочий канал, а также включает подводящие магистрали окислителя, горючего и балластной воды. Смесительная головка снабжена расположенной в канале подвода окислителя по оси головки центробежной форсункой подвода части балластной воды. Между камерой сгорания и камерой смешения расположен узел ввода оставшейся части балластной воды, представляющий собой цилиндрическую вставку, снабженную центробежной форсункой, расположенной по оси камеры сгорания и направленной внутрь рабочего канала камеры сгорания. Парогенератор но второму варианту отличается от первого варианта конструкцией узла подачи балластной воды, который представляет собой вставку, имеющую внутренний сужающийся участок, диаметр которого на входе равен диаметру рабочего канала камеры сгорания. На поверхности сужающего участка вставки равномерно по окружности расположены под углом к оси камеры сгорания три или более центробежные форсунки, направленные внутрь рабочего канала камеры сгорания.

Недостаток известного парогенератора (варианты) заключается в недостаточной полноте сгорания водорода вследствие отсутствия закручивания реагирующих компонентов. Также недостаток заключается в отсутствии встроенности парогенератора в основной трубопровод перегреваемого пара перед паровой турбиной, что обусловливает отдельную специальную принудительную подачу охлаждающей воды для охлаждения камеры сгорания. Также недостаток заключается в неэффективном использовании теплоты высокотемпературных продуктов сгорания водорода в кислороде вследствие их постоянного принудительного охлаждения в камере сгорания и при смешении, что связано со значительным количеством отводимой теплоты, необходимой для изменения фазового состояния балластировочной воды но сравнению с их охлаждением в процессе осуществления перегрева основного рабочего тела паротурбинной установки, например свежего пара АЭС. Кроме этого, аварийное прекращение подачи охлаждающей воды приведет к перегреву и пластической деформации стенок камеры сгорания, выполненных из стали. Также недостатком является образование солевых отложений в тракте внешнего охлаждения камеры сгорания балластировочной водой и в магистралях подвода балластировочной воды, что со временем становится причиной неработоспособного состояния парогенератора. Это снижает эффективность сжигания водорода и надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС.

Известен способ образования пара в парогазогенераторе и устройство для его осуществления (см. патент РФ на изобретение №2371594, МПК F02C 6/00, опубл. 27.10.2009). Изобретение заключается в том, что сжигают компоненты топлива, испаряют воду и разогревают пар за счет полученной энергии, образуют в камере сгорания водяную вихреобразную оболочку с разрежением внутри ее центральной области, внутри этой области сжигают компоненты топлива, а интенсивное испарение воды и разогрев пара осуществляют после свертывания вихреобразной водяной оболочки. Предлагаемый способ реализован в парогазогенераторе, содержащем камеру сгорания, запальное устройство, испарительную камеру, устройство подвода воды, в котором согласно изобретению подвод воды расположен в верхней части камеры сгорания (возле головки) и выполнен в виде втулки с тангенциальными каналами для закручивания водяного потока и образования вихреобразной оболочки, а в испарительной камере установлена диафрагма, выполненная в виде сопла, расположенного в месте свертывания вихреобразной водяной оболочки, причем диафрагма расположена широким срезом сопла внутрь камеры испарения. Предложенное изобретение позволяет повысить эффективность, снизить тепловую нагрузку на элементы конструкции устройства за счет более эффективного охлаждения и упростить конструкцию.

Недостаток известного парогазогенератора заключается в недостаточной полноте сгорания водорода вследствие отсутствия закручивания реагирующих компонентов. Также недостаток заключается в отсутствии встроенности парогазогенератора в основной трубопровод перегреваемого пара перед паровой турбиной, что обусловливает отдельную специальную принудительную подачу охлаждающей воды для охлаждения камеры сгорания. Также недостаток заключается в неэффективном использовании теплоты высокотемпературных продуктов сгорания водорода в кислороде вследствие их постоянного принудительного охлаждения в камере сгорания, что связано со значительным количеством отводимой теплоты, необходимой для изменения фазового состояния балластировочной воды по сравнению с их охлаждением в процессе осуществления перегрева основного рабочего тела паротурбинной установки, например, свежего пара АЭС. Кроме этого, аварийное прекращение подачи охлаждающей воды приведет к перегреву и пластической деформации стенок камеры сгорания, выполненных из стали. Кроме этого, недостатком является образование солевых отложений в магистралях подвода балластировочной воды и во втулках с тангенциальными каналами, что со временем становится причиной неработоспособного состояния парогазогенератора. Это снижает эффективность сжигания водорода и надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС.

Известно запальное устройство, содержащее корпус, рубашку охлаждения, кольцевой коллектор окислителя, расположенный на входе, магистраль горючего, центральный электрод свечи зажигания, при этом рубашка охлаждения выполнена в виде каналов, образованных продольными ребрами и наклоненных на выходе к продольной оси под углом, равным 37-52°, центральный электрод свечи зажигания расположен в магистрали горючего, на внутренней поверхности коллектора окислителя выполнены радиальные выступы, в которых установлены струйные форсунки окислителя, направленные к электроду свечи зажигания (см. патент РФ на изобретение №2084767, МПК F23Q 3/00, опубл. 20.07.1997 г.). Запальное устройство предназначено для использования в силовых установках, работающих на энергии сжигаемых несамовоспламеняющихся высококалорийных топлив, преимущественно водород-кислородного, в частности, для запуска парогенераторов, газотурбинных установок, жидкостных реактивных двигателей, мартеновских печей и т.д. В известном запальном устройстве реализован принцип двухступенчатого сжигания водорода с кислородом, когда первоначально происходит ионизирование водорода в среде кислорода с образованием факела, который при избытке кислорода смешивается со вновь подаваемой долей водорода, на выходе из форкамеры в нестехиометрическом соотношении. При этом вторичная подача водорода осуществляется через охлаждающие каналы форкамеры запального устройства.

Недостатком известного запального устройства является то, что оно обеспечивает неполное сгорание водорода в кислороде, вследствие отсутствия закручивания реагирующих компонентов и не приводит к перегреву свежего пара АЭС до необходимой температуры при входе в турбину. Также недостаток заключается в неэффективном использовании теплоты высокотемпературных продуктов сгорания водорода в кислороде вследствие их постоянного принудительного охлаждения, что связано со значительным количеством отводимой теплоты, необходимой для изменения фазового состояния балластировочной воды но сравнению с их охлаждением в процессе осуществления перегрева основного рабочего тела паротурбинной установки, например свежего пара АЭС. Кроме этого, аварийное прекращение подачи охлаждающей воды приведет к перегреву и пластической деформации стенок запального устройства, выполненных из стали. Также недостатком является образование солевых отложений в тракте внешнего охлаждения запального устройства балластировочной водой, что со временем становится причиной неработоспособного состояния запального устройства. Это снижает эффективность сжигания водорода и надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС.

Известно электрогенерирующее устройство с высокотемпературной паровой турбиной, включающее паровой котел, высокотемпературный H2/O2 - пароперегреватель, теплоутилизационный котел, паровую турбину с электрогенератором и конденсатором, установку для получения водорода из природного газа методом конверсии, установку для производства кислорода методом разделения воздуха, а суммарные примеси неконденсирующихся газов при температуре от 20 до 100°С в водороде и кислороде должны быть менее 0,5% по объему, причем входы в высокотемпературный пароперегреватель соединены с выходом парового котла и выходами из установок для производства водорода и кислорода с расходами по водороду и кислороду в пропорциях близких (около ±1%) к стехиомстрическим для обеспечения их полного сгорания в среде водяного пара без промежуточной теплообменной поверхности, а выход высокотемпературного пароперегревателя соединен с входом в паровую турбину, причем выход установки для производства водорода по уходящим газам соединен с газовым трактом теплоутилизационного котла, и, кроме того, выход из теплоутилизационного котла по пару соединен с промежуточным вводом в паровую турбину и (или) системой охлаждения проточной части паровой турбины (см. патент РФ на полезную модель №64699, МПК F01K 13/00, опубл. 27.05.2007 г.). Устройство предназначено для производства электроэнергии с использованием высокотемпературной паровой турбины с комбинированным, в том числе водородным, топливом.

Недостатком данной полезной модели является то, что оно обеспечивает неполное сгорание водорода в кислороде, вследствие отсутствия закручивания реагирующих компонентов и не приводит к перегреву свежего пара АЭС до необходимой температуры при входе в турбину. Также недостатком является невозможность использования в случае, когда получаемый водяной пар имеет температуру меньше, чем температура самовоспламенения водорода в смеси с кислородом (450°С). Это снижает эффективность сжигания водорода и надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС.

Известен способ повышения КПД и мощности двухконтурной атомной станции (см. патент РФ на изобретение №2335641, МПК F01K 3/18, G21D 5/16, опубл. 10.10.2008). Устройство для реализации предлагаемого способа содержит последовательно соединенные реактор, парогенератор, циркуляционный насос, подсоединенную через водородную форсунку к выходу парогенератора водородную камеру сгорания, турбину, состоящую из высокотемпературного цилиндра высокого давления, цилиндра среднего давления и цилиндра низкого давления, валом соединенных с генератором, конденсатор, установленный на выходе цилиндра низкого давления, подключенный через питательный насос к входу парогенератора. Выход парогенератора по пару одновременно соединен с входом в водородную форсунку водородной камеры сгорания через вентиль и при помощи паропровода с внутренним пространством водородной камеры сгорания, выход водородной камеры сгорания по пару соединен с входом в цилиндр высокого давления.

Недостатком данного изобретения является то, что оно обеспечивает неполное сгорание водорода в кислороде, вследствие отсутствия закручивания реагирующих компонентов (топлива и окислителя) и не приводит к перегреву свежего пара АЭС до необходимой температуры при входе в турбину. Также недостатком является невозможность осуществления сжигания водорода в паровой среде, температура которой ниже температуры самовоспламенения водорода в смеси с кислородом. Также недостатком является невозможность использования водорода в качестве топлива, поскольку в котле-пароперегревателе не предусмотрена система охлаждения ни паром, ни водой. Это снижает надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС и ограничивает использование данного изобретения.

Известен вихревой водород-кислородный пароперегреватель (см. патент РФ на изобретение №2361146, МПК F22G 1/16, опубл. 10.07.2009). Вихревой водород-кислородный пароперегреватель, содержащий запальное устройство, магистрали подвода горючего (водорода) и окислителя (кислорода), камеры сгорания и смешения, форсунки окислителя и горючего, дополнительно с одержит диафрагмированное выходное сопло, а также патрубок и кольцевой канал подачи вторичного пара, конический стабилизатор пламени, пламенную трубу, аксиальное закручивающее устройство, конический стабилизатор пламени, зону смешения вторичного пара с окислителем. Водяной пар из котла или низкотемпературного перегревателя с температурой 100-250°С перегревается сжиганием водорода в кислороде и смешивается с основным паром. Изобретение обеспечивает повышение качества равномерности температурного ноля на выходе из пароперегревателя, обеспечение возможности регулирования температуры горения, обеспечение условий устойчивого горения.

Недостатком данного изобретения является отсутствие встроенности вихревого водород-кислородного пароперегревателя в основной трубопровод перегреваемого пара перед паровой турбиной, что обусловливает отдельную специальную принудительную подачу пара для охлаждения водород-кислородной камеры сгорания. Также недостатком является перегрев и пластическая деформация стенок корпуса водород-кислородной камеры сгорания, выполненных из стали в случае аварийного прекращения подачи охлаждающего пара. Это снижает надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС.

Известна система сжигания водорода в цикле АЭС с регулированием температуры водород-кислородного пара (см. патент РФ на изобретение №2488903, МПК G21D 5/16, опубл. 27.07.2013), включающая водород-кислородный парогенератор с запальным устройством, магистрали подвода окислителя (кислорода) и горючего (водорода), водород-кислородную камеру сгорания первоначального нестехиометрического окисления, дожигающую водород-кислородную камеру сгорания стехиометрического окисления, полость смешения высокотемпературного пара со свежим паром на участке перед цилиндром высокого давления паровой турбины. К дожигающей камере сгорания подсоединены магистрали подачи балластировочной воды со встроенными форсунками, пролегающие вдоль камеры сгорания с противоположных сторон и сообщающиеся с ее внутренней полостью. Изобретение обеспечивает возможность пароводородного перегрева свежего пара при температуре ниже температуры самовоспламенения водорода в смеси с кислородом (450°С) с обеспечением регулирования температуры водород-кислородного пара в условиях сниженного расхода свежего пара или полном его отсутствии.

Недостатком данного изобретения является то, что оно обеспечивает неполное сгорание водорода в кислороде, вследствие отсутствия закручивания реагирующих компонентов, а также возможность перегрева и пластической деформации стенок дожигающей водород-кислородной камеры сгорания стехиометрического окисления, выполненных из стали. Это снижает эффективность сжигания водорода и надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС.

Наиболее близким аналогом является система сжигания водорода для пароводородного перегрева свежего пара в цикле атомной электрической станции (см. патент РФ на изобретение №2427048, МПК G21D 5/16, F22B 1/26, F01K 3/18, опубл. 20.08.2011). Система сжигания водорода содержит водород-кислородную камеру сгорания первоначального нестехиометрического окисления, запальное устройство, дожигающую водород-кислородную камеру сгорания стехиометрического окисления, подводящие магистрали, осуществляющие подачу водорода в дожигающую водород-кислородную камеру сгорания, полость смешения высокотемпературного пара со свежим паром. Изобретение обеспечивает перегрев водяного пара, температура которого ниже температуры самовоспламенения водорода в смеси с кислородом (450°С) без использования специальной принудительной подачи охлаждающего пара, причем система сжигания встроена в основной трубопровод перегреваемого пара перед паровой турбиной и в результате охлаждения тепло передается непосредственно рабочему телу паротурбинной установки АЭС.

Недостатком данного изобретения является то, что оно обеспечивает неполное сгорание водорода в кислороде, вследствие отсутствия закручивания реагирующих компонентов, а также возможность перегрева и пластической деформации стенок дожигающей водород-кислородной камеры сгорания стехиометрического окисления, выполненных из стали. Это снижает эффективность сжигания водорода и надежность пароводородного перегрева свежего пара в цикле влажно-паровой АЭС.

Задачей настоящего изобретения является повышение эффективности сжигания водорода с кислородом и надежности пароводородного перегрева рабочего тела в паротурбинном цикле влажно-паровой АЭС.

Техническим результатом, достигаемым при использовании настоящего изобретения, является возможность обеспечения наиболее полного сгорания водорода в среде кислорода за счет закрученного течения компонентов при отсутствии перегрева и пластической деформации стенок дожигающей водород-кислородной камеры сгорания стехиометрического окисления в условиях парового охлаждения.

Указанный технический результат достигается тем, что в системе сжигания водорода, содержащей водород-кислородную камеру сгорания первоначального нестехиометрического окисления, запальное устройство, дожигающую водород-кислородную камеру сгорания стехиометрического окисления, подводящие магистрали, осуществляющие подачу водорода в дожигающую водород-кислородную камеру сгорания, полость смешения высокотемпературного пара со свежим паром согласно изобретения стенки водород-кислородной камеры сгорания первоначального нестехиометрического окисления и дожигающей части стехиометрического окисления выполнены из ультравысокотемпературного керамического материала, а водород-кислородная камера сгорания первоначального нестехиометрического окисления содержит лопаточное закручивающее устройство, также выполненное из ультравысокотемпературного керамического материала.

Использование системы водород-кислородного сжигания повышает эффективность сжигания водорода с кислородом и надежность пароводородного перегрева рабочего тела в паротурбинном цикле влажно-паровой АЭС. Это достигается тем, что закручивание смеси водяного пара с избыточной долей кислорода в первоначальной нестехиометрической камере сгорания создает условия для наиболее полного окисления водорода в дожигающей водород-кислородной камере сгорания стехиометрического окисления. При этом стенки водород-кислородной камеры сгорания первоначального нестехиометрического окисления и дожигающей части стехиометрического окисления выполнены из ультравысокотемпературного керамического материала, а водород-кислородная камера сгорания первоначального нестехиометрического окисления содержит лопаточное закручивающее устройство, также выполненное из ультравысокотемпературного керамического материала. Данные материалы способны длительно работать в окислительной среде при температурах до 2000°С. При этом температура плавления у керамики на основе борида гафния и циркония 3380 и 3250°С соответственно. Температура плавления у керамики на основе карбида гафния 3890°С. Имеют небольшую плотность и высокие прочностные свойства при повышенных температурах. Таким образом, данные материалы позволяют использовать в качестве охлаждающей среды водяной пар паротурбинного цикла АЭС, омывающего с внешней стороны дожигающую водород-кислородную камеру сгорания, помещенной в полости смешения с высокотемпературным паром, полученного в результате стехиометрического окисления водорода с кислородом. При этом по предварительным расчетам средняя температура стенки дожигающей водород-кислородной камеры стехиометрического окисления составила на уровне 2400°С, что не превышает температуры плавления для указанных материалов.

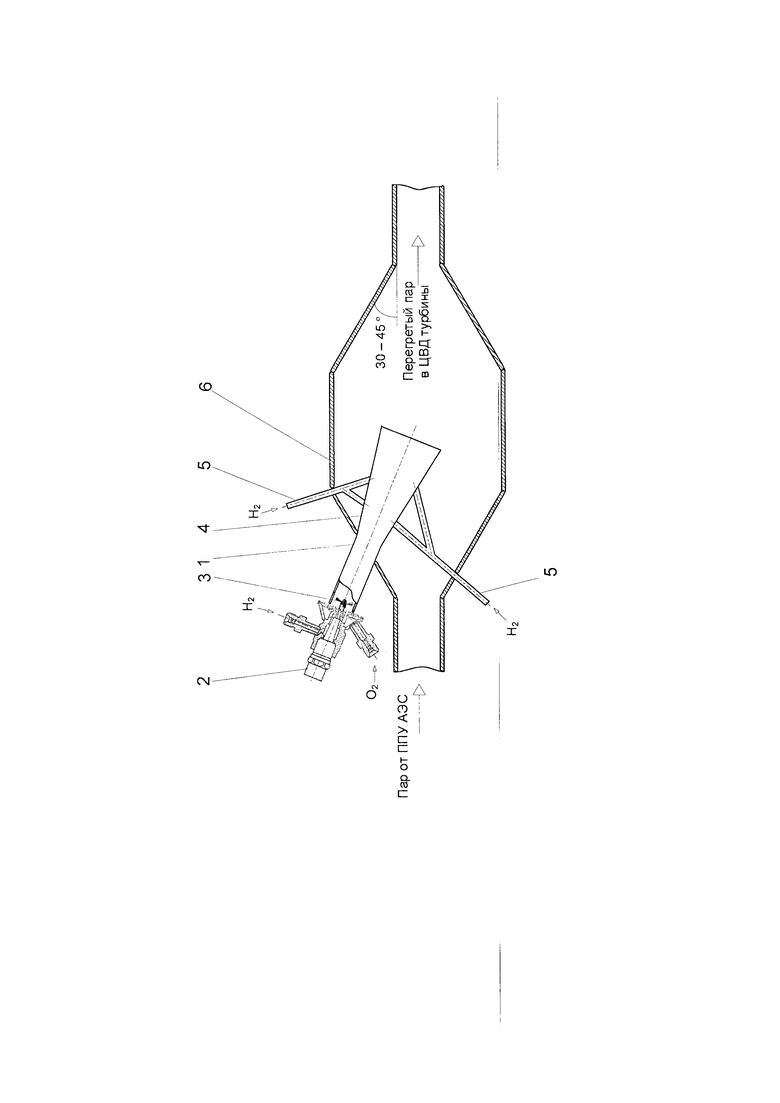

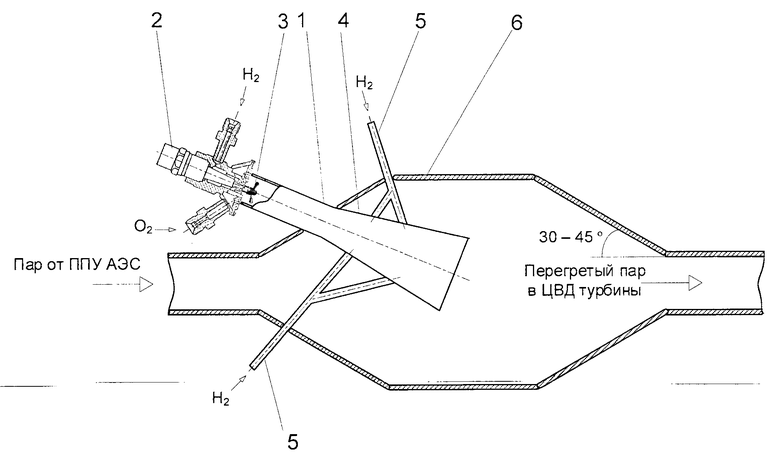

Изобретение иллюстрируется чертежом, где представлена схема сжигания водорода для пароводородного перегрева рабочего тела в паротурбинном цикле АЭС. Позиции на чертеже обозначают следующее: 1 - водород-кислородная камера сгорания первоначального нестехиометрического окисления; 2 - запальное устройство; 3 - лопаточное закручивающее устройство; 4 - дожигающая водород-кислородная камера сгорания стехиометрического окисления; 5 - подводящие магистрали, осуществляющие подачу водорода в дожигающую водород-кислородную камеру сгорания 4; 6 - полость смешения высокотемпературного пара со свежим паром.

Система сжигания водорода для пароводородного перегрева свежего пара в цикле АЭС включает подачу пара от паропроизводящей установки (ППУ) энергоблока АЭС, подачу водорода и кислорода из системы хранения в водород-кислородную камеру сгорания первоначального нестехиометрического окисления 1 с запальным устройством 2, содержащим единый узел зажигания, запальную свечу (электросвечу), лопаточное закручивающее устройство 3 в составе единой конструкции с узлом зажигания и подачу водорода в дожигающую водород-кислородную камеру сгорания стехиометрического окисления 4 по подводящим магистралям 5. Дожигающая водород-кислородная камера сгорания стехиометрического окисления 4 помещается в специальной полости смешения 6 высокотемпературного пара со свежим паром.

Система сжигания водорода для пароводородного перегрева свежего пара в цикле АЭС работает следующим образом.

В часы провала электрической нагрузки в энергосистеме выработанные водород и кислород в электролизной установке при помощи дожимных водородных и кислородных компрессорных агрегатов аккумулируются в емкостях хранения. В часы пиковых электрических нагрузок в энергосистеме водород и кислород отбираются из емкостей хранения и при помощи дожимных водородных и кислородных компрессорных агрегатов компримируются до давления рабочего тела в паросиловом цикле, поступают в водород-кислородную камеру сгорания первоначального нестехиометрического окисления 1, где за счет запального устройства 2 происходит окисление водорода в нестехиометрическом соотношении с кислородом без использования охлаждающего балластировочного компонента. В результате образуется водяной пар с содержанием доли недореагировавшего кислорода при температуре смеси соответствующей самовоспламенению водорода. При этом полученная смесь водяного пара с содержанием доли недореагировавшего кислорода закручивается за счет лопаточного устройства 3 и поступает в специальную дожигающую водород-кислородную камеру сгорания стехиометрического окисления 4, представляющую собой диффузор, размещенный в полости смешения 6 на участке перед ЦВД паровой турбины, где происходит наиболее полное окисление вновь подаваемой доли водорода за счет его самовоспламенения в стехиометрическом соотношении. Образующийся при этом высокотемпературный водяной пар на выходе из дожигающей водород-кислородной камеры сгорания стехиометрического окисления 4 смешивается со свежим паром, поступающим в турбоустановку, перегревая его до более высокой температуры. При этом свежий пар до смешения с высокотемпературные паром омывает снаружи дожигающую водород-кислородную камеру сгорания стехиометрического окисления 4, обеспечивая ее охлаждение. Благодаря использованию ультравысокотемпературных керамических материалов температура стенки водород-кислородной камеры сгорания стехиометрического окисления 4 не превышает температуры плавления указанных материалов.

Отличительным признаком предложенного изобретения является надежное и эффективное осуществление перегрева свежего пара в цикле АЭС при обеспечении более полного сгорания водорода за счет закрученного течения компонентов в условиях парового охлаждения водород-кислородной камеры сгорания стехиометрического окисления.

Изобретение относится к области атомной энергетики и предназначено для использования на паротурбинных установках атомных электрических станций (АЭС) при температуре рабочего тела ниже температуры самовоспламенения водорода в смеси с кислородом. Система сжигания водорода для пароводородного перегрева свежего пара в цикле атомной электрической станции включает водород-кислородный парогенератор с запальным устройством, магистрали подвода окислителя (кислорода) и горючего (водорода), водород-кислородную камеру сгорания первоначального нестехиометрического окисления с закручивающим лопаточным устройством, дожигающую водород-кислородную камеру сгорания стехиометрического окисления, полость смешения высокотемпературного пара со свежим паром на участке перед цилиндром высокого давления паровой турбины, при этом дожигающая водород-кислородная камера сгорания стехиометрического окисления выполнена в виде диффузора, размещенного в полости смешения высокотемпературного пара со свежим паром, а стенки водород-кислородных камер сгорания выполнены из ультравысокотемпературного керамического материала, обеспечивающих работу системы сжигания в условиях парового охлаждения. Сжигание водорода в кислороде первоначально осуществляют в нестехиометрическом соотношении в водород-кислородной камере сгорания нестехиометрического окисления при отсутствии использования принудительного охлаждения баллотировочным компонентом, после чего происходит закручивание образующейся смеси водяного пара с избыточной долей кислорода. Сжигание водорода в кислороде в дожигающей водород-кислородной камере сгорания стехиометрического окисления осуществляется в условиях закрученного течения за счет самовоспламенения с образованием высокотемпературного пара и его последующим смешением со свежим паром турбины. Технический результат - обеспечение наиболее полного сгорания водорода в среде кислорода за счет закрученного течения компонентов при отсутствии перегрева и пластической деформации стенок дожигающей водород-кислородной камеры сгорания стехиометрического окисления в условиях парового охлаждения. 1 ил.

Система сжигания водорода для пароводородного перегрева свежего пара в цикле АЭС, включающая водород-кислородный парогенератор, снабженный запальным устройством, а система содержит магистрали подвода окислителя (кислорода) и горючего (водорода), водород-кислородную камеру сгорания первоначального нестехиометрического окисления, дожигающую водород-кислородную камеру сгорания стехиометрического окисления, полость смешения высокотемпературного пара со свежим паром на участке перед цилиндром высокого давления паровой турбины, при этом дожигающая водород-кислородная камера сгорания стехиометрического окисления выполнена в виде диффузора, размещенного в полости смешения высокотемпературного пара со свежим паром основного трубопровода перед паровой турбиной, отличающаяся тем, что стенки водород-кислородной камеры сгорания первоначального нестехиометрического окисления и дожигающей части стехиометрического окисления выполнены из ультравысокотемпературного керамического материала, а водород-кислородная камера сгорания первоначального нестехиометрического окисления содержит лопаточное закручивающее устройство, также выполненное из ультравысокотемпературного керамического материала в составе единой конструкции с узлом зажигания.

| СИСТЕМА СЖИГАНИЯ ВОДОРОДА ДЛЯ ПАРОВОДОРОДНОГО ПЕРЕГРЕВА СВЕЖЕГО ПАРА В ЦИКЛЕ АТОМНОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2009 |

|

RU2427048C2 |

| СИСТЕМА СЖИГАНИЯ ВОДОРОДА В ЦИКЛЕ АЭС С РЕГУЛИРОВАНИЕМ ТЕМПЕРАТУРЫ ВОДОРОД-КИСЛОРОДНОГО ПАРА | 2012 |

|

RU2488903C1 |

| Приспособление для загибания стоячих фальцев железных кровель | 1930 |

|

SU26039A1 |

| МИНИ-ПАРОГЕНЕРАТОР | 2005 |

|

RU2300049C1 |

Авторы

Даты

2019-12-17—Публикация

2018-09-27—Подача