Изобретение относится к газовым центрифугам для разделения смесей газов и изотопных смесей, в частности к конструкции агрегатов газовых центрифуг, установленных на опорных колоннах в несколько ярусов по высоте, например, на заводах по разделению изотопов урана или на многоагрегатных стендах по разделению стабильных изотопов.

Известна конструкция агрегата, выполненная в виде рамы из продольных и поперечных балок с установленными на ней с каждой стороны блоками по 10 центрифуг (Патент России №2170800, 21.08.92 г.). Концы рамы агрегата в виде поперечных балок закреплены болтами на консолях опорных конструкций стендов или колонн промышленных заводов в несколько ярусов по высоте (Е.Т.Артемов, А.Э.Бедель. «Укрощение урана», Екатеринбург, Издательство ООО «СВ-96», 1999, с.153; Сборник статей «Разработка и создание газоцентрифужного метода разделения изотопов в СССР (России)». - С.Петербург, ЛНПП «Облик», 2002, с.173, с.276).

В известной конструкции на газовые центрифуги агрегатов, расположенные в нижнем ярусе и в верхнем ярусе многоярусной компоновки, действуют различные горизонтальные возмущения, передаваемые от колебаний земной коры при сейсмических возмущениях. В существующих промышленных компоновках в зависимости от числа ярусов агрегатов по высоте коэффициент усиления колебаний агрегатов от возмущений при землетрясениях на верхнем ярусе может достигать 3-4 по сравнению с возмущениями агрегатов на первом ярусе. Это снижает надежность газовых центрифуг, расположенных в агрегатах на верхних ярусах, и ограничивает возможности применения эффективного оборудования с увеличенным количеством ярусов в зонах с повышенной сейсмической активностью и балльностью сейсмических возмущений.

Известен агрегат в промышленной группе газовых центрифуг для разделения изотопов, выполненной из ряда колонн с перекладинами, на которых установлены продольные многоэтажные перекрытия, и с ярусами консолей, на которых установлены в несколько ярусов по высоте концы рам агрегатов газовых центрифуг (Патент России №2236896, B01D 59/20, В04В 5/08, 19.09.2002). Этот агрегат, взятый за прототип, соединен газовыми трассами с газовыми трубопроводами, расположенными на колоннах, причем один конец каждого перекрытия установлен на перекладине подвижно в горизонтальном направлении и один конец рамы каждого агрегата установлен на консоли подвижно в горизонтальном направлении. Кроме того, подвижные концы рамы агрегата закреплены на консоли упругим в горизонтальной плоскости элементом. Упругий элемент выполнен в виде закрепленной на раме резиновой втулки, надетой на закрепленный в консоли стержень, а концы рамы могут быть прижаты к консолям через упругий в вертикальном направлении элемент.

Приложенные по концам рамы агрегата силы трения и силы от упругих элементов не обеспечивают достаточно эффективного подавления сейсмических возмущений, что снижает надежность агрегата.

Задача, на решение которой направлено изобретение, - повышение надежности газовых центрифуг в конструкции агрегатов, размещенных в верхних ярусах компоновок при повышенной сейсмической активности и балльности сейсмических возмущений.

Для этого в агрегате газовых центрифуг, содержащем расположенные двумя рядами центрифуги, закрепленные на общей раме, выполненной из продольных, вертикальных и поперечных балок, установленной подвижно в горизонтальном направлении верхними поперечными балками на опорные консоли колонн, закрепленной на консоли упругим в горизонтальной плоскости элементом, выполненным в виде закрепленного на раме резинового буфера, надетого на закрепленный в консоли стержень, буфер установлен во втулке, закрепленной на вертикальной балке между верхней и нижней поперечными балками вблизи горизонтальной плоскости, проходящей через центр тяжести агрегата.

Кроме того, в агрегате втулка закреплена на вертикальной балке с возможностью регулировки ее горизонтального и вертикального положения.

Дополнительно, в агрегате втулка закреплена на опорном элементе в виде пластины, закрепленной на вертикальной балке с возможностью перемещения в горизонтальном и вертикальном направлении.

Кроме того, в агрегате буфер обжат на стержне с помощью гайки, установленной на стержне.

Дополнительно, в агрегате втулка выполнена с внутренним кольцевым фиксирующим выступом.

Кроме того, в агрегате на стержне установлена пружина, прижатая к буферу расположенной на стержне гайкой.

Дополнительно, в агрегате пружина выполнена в виде винтовой цилиндрической пружины.

Кроме того, в агрегате пружина выполнена в виде тарельчатой пружины.

Дополнительно, в агрегате на стержне установлена пружина, прижатая к втулке расположенной на стержне гайкой.

Кроме того, в агрегате эта пружина выполнена в виде винтовой цилиндрической пружины.

Дополнительно, в агрегате эта пружина выполнена в виде тарельчатой пружины.

Кроме того, в агрегате втулки закреплены на четырех вертикальных балках агрегата, закрепленных вблизи концов поперечных балок.

Дополнительно, в агрегате стержни выполнены с различными главными моментами инерции поперечного сечения.

Кроме того, в агрегате отношение главных моментов инерции поперечного сечения стержней составляет величину 0,4-0,8.

Дополнительно, в агрегате ось меньшего главного момента инерции поперечного сечения стержней составляет угол 30°÷60° к направлению продольной оси агрегата.

Технический результат, достигаемый настоящим изобретением, состоит в том, что в предлагаемой конструкции агрегата газовых центрифуг за счет изменения конструкции крепления резинового буфера и его взаимосвязи с агрегатом обеспечиваются более стабильные параметры демпфирования смещений агрегата относительно колонн при действии сейсмических возмущений на основания колонн. Взаимное перемещение агрегата и колонн при наличии между ними установленного оптимального трения скольжения эффективно гасит колебания агрегата и всей конструкции компоновки и уменьшает коэффициент усиления сейсмических воздействий как для центрифуг этого агрегата, так и для центрифуг других агрегатов при землетрясениях, что повышает надежность работы газовых центрифуг.

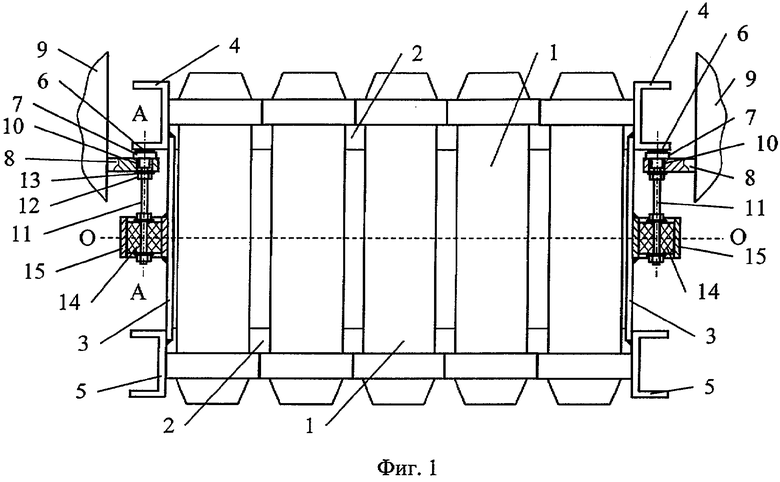

Сущность изобретения поясняется прилагаемыми чертежами. На фиг.1 схематично изображен фронтальный вид агрегата с частичным осевым сечением по элементам крепления.

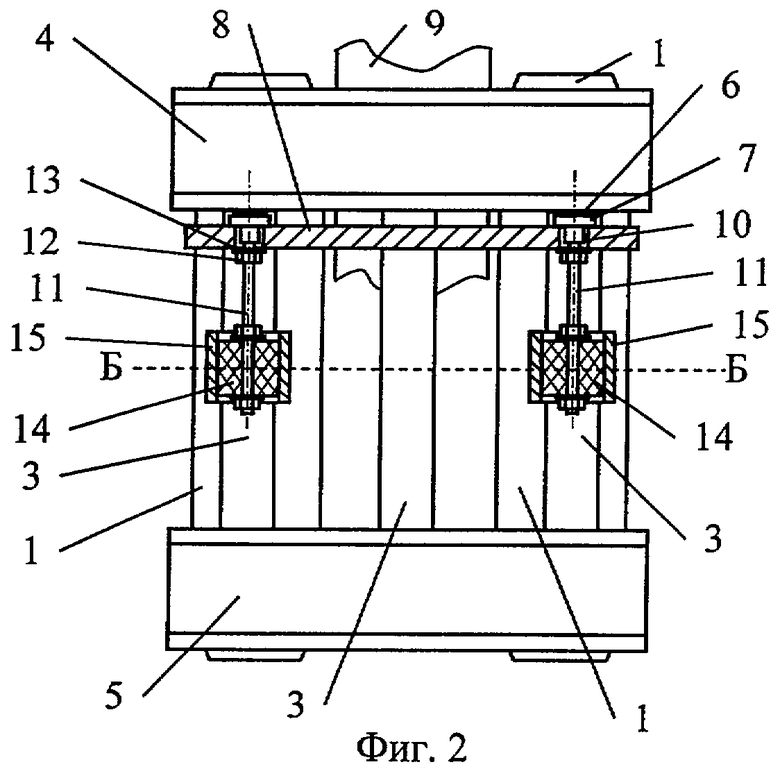

На фиг.2 показан вид агрегата сбоку с частичным сечением по АА на фиг.1.

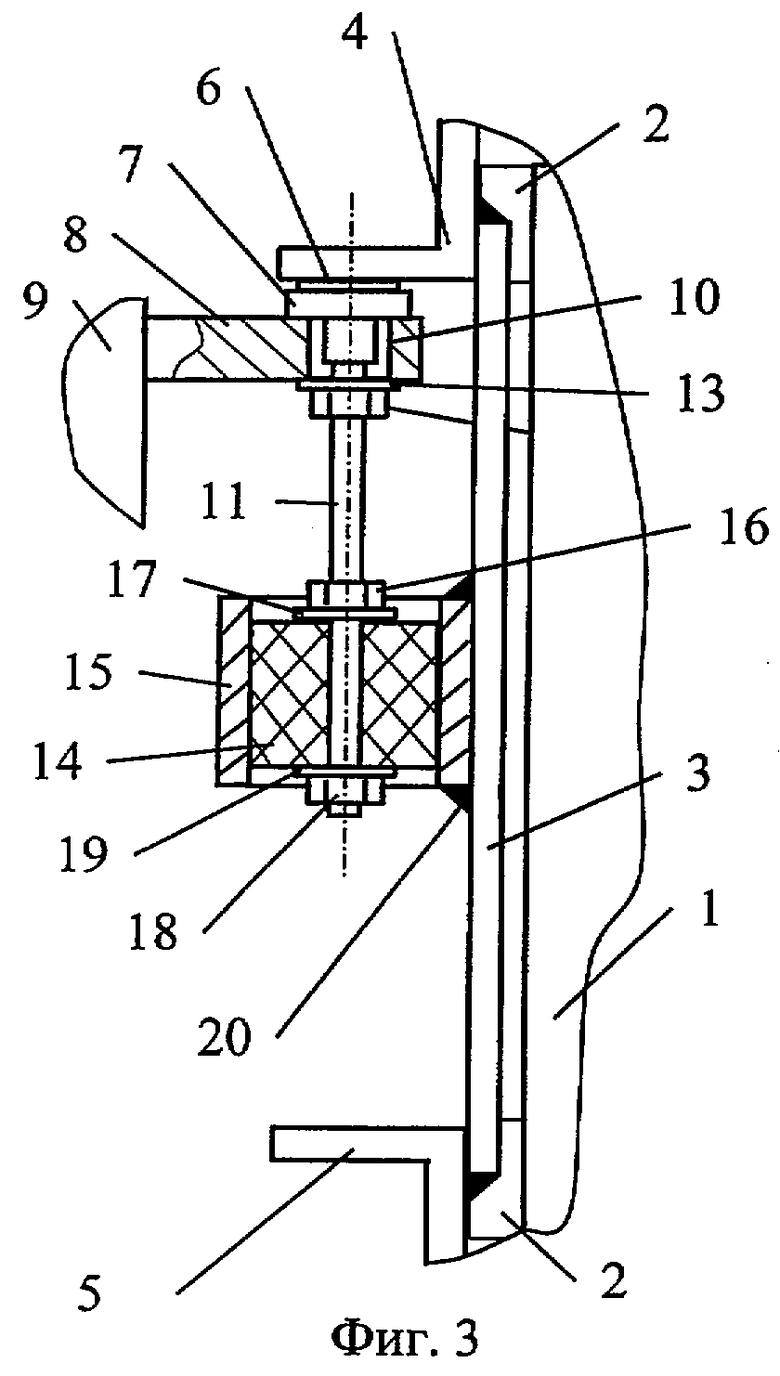

На фиг.3 изображен вариант крепления агрегата в увеличенном масштабе.

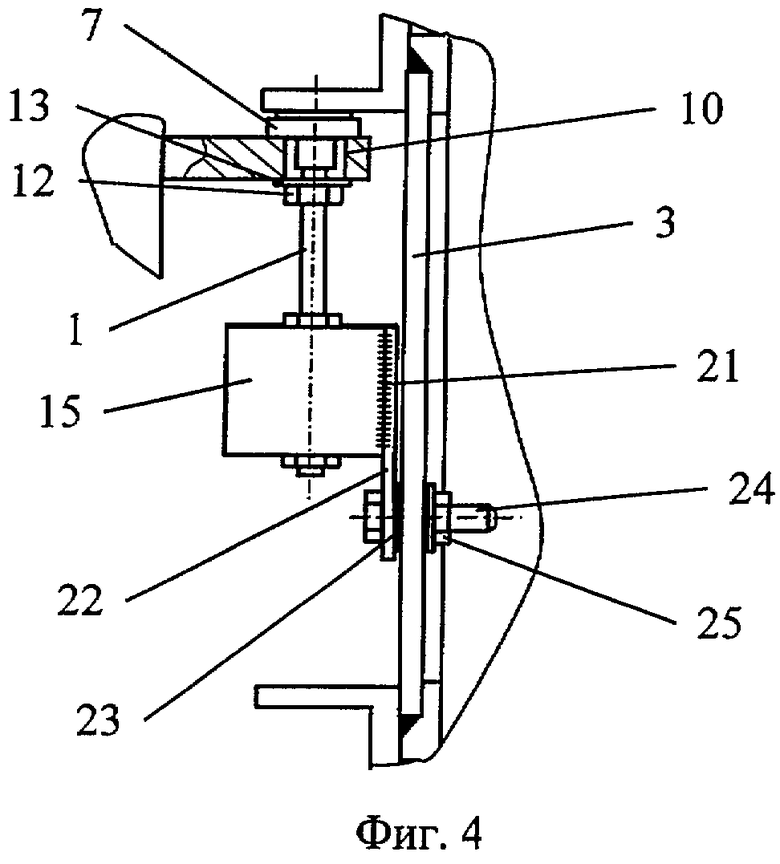

На фиг.4 изображен вариант крепления втулки к раме агрегата.

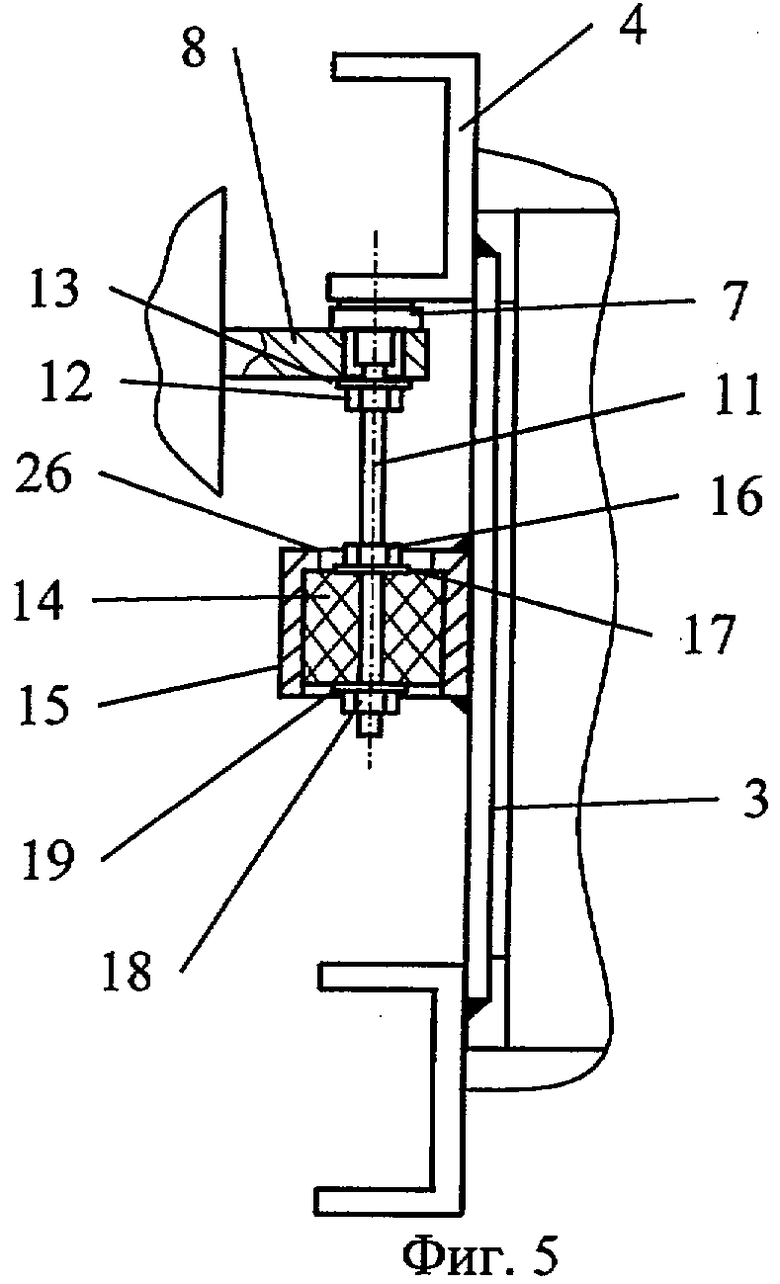

На фиг.5 изображено крепление агрегата с уменьшением фрикционной нагрузки.

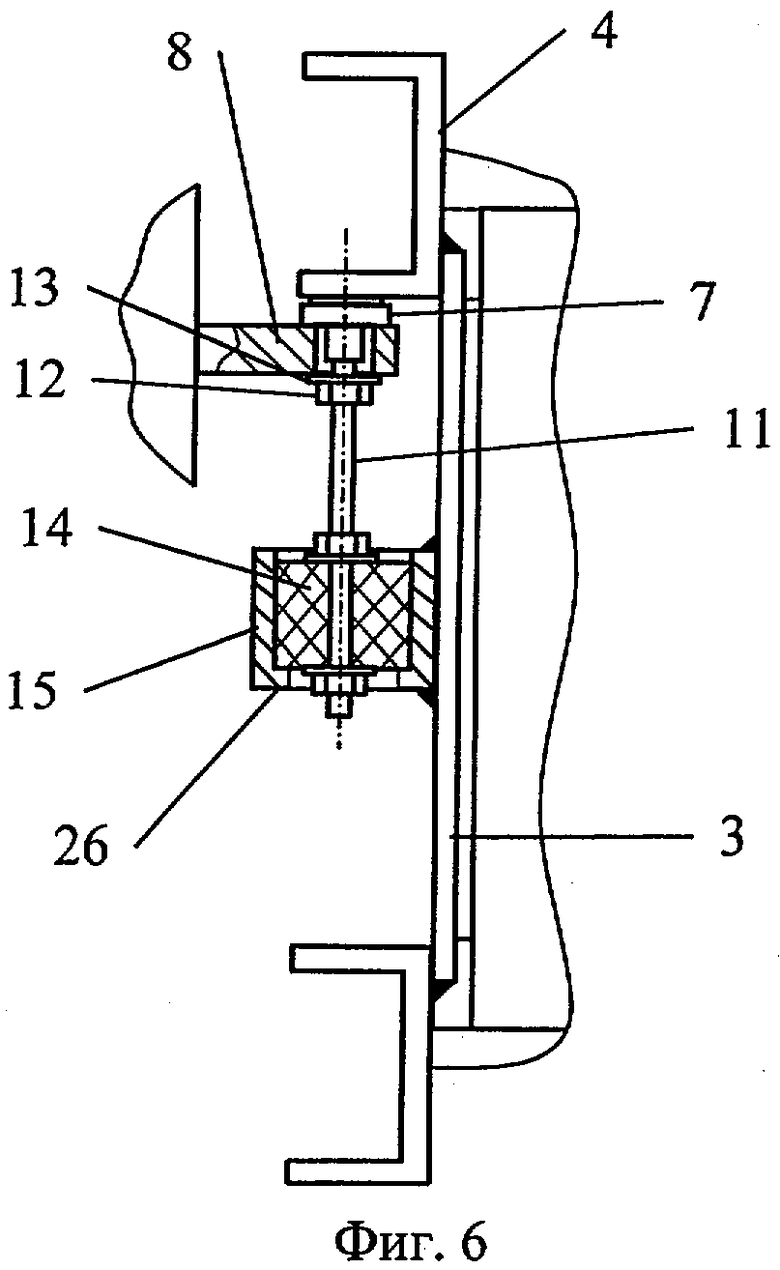

На фиг.6 изображено крепление агрегата с увеличением фрикционной нагрузки.

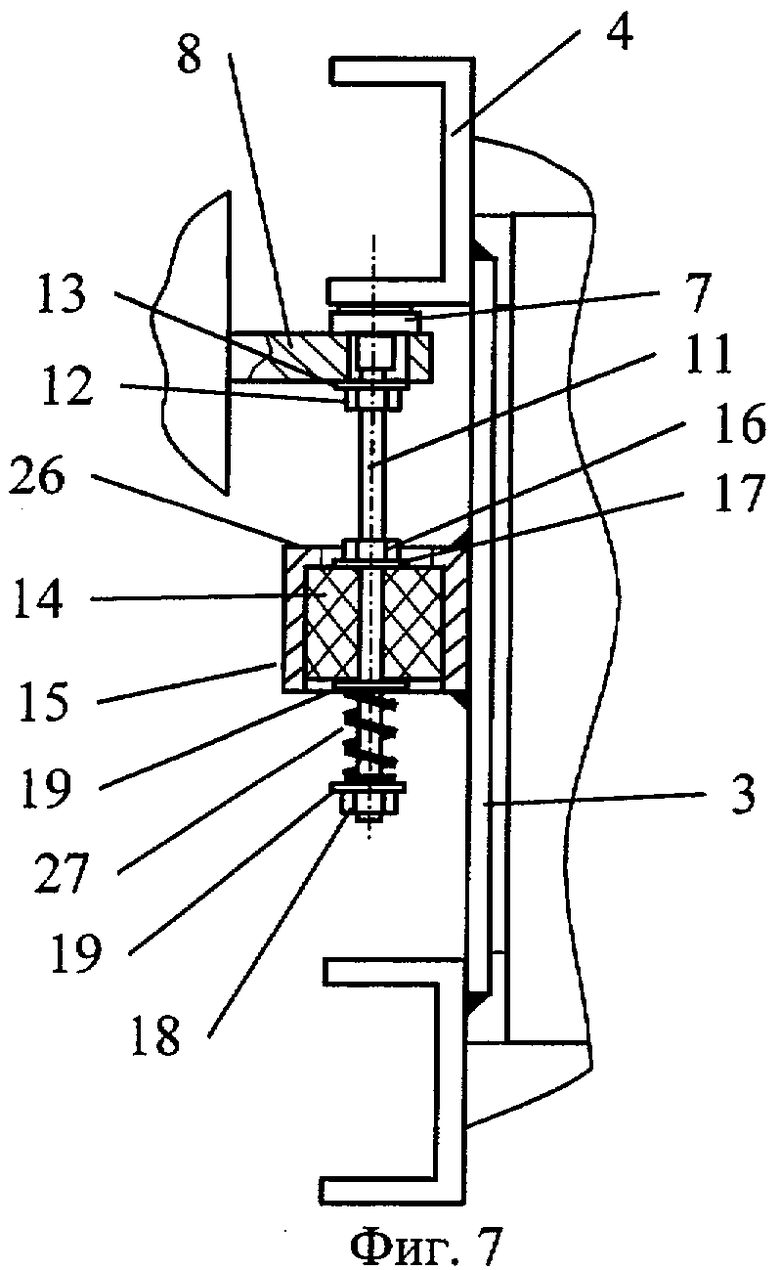

На фиг.7 изображен вариант крепления агрегата с уменьшением фрикционной нагрузки цилиндрической пружиной.

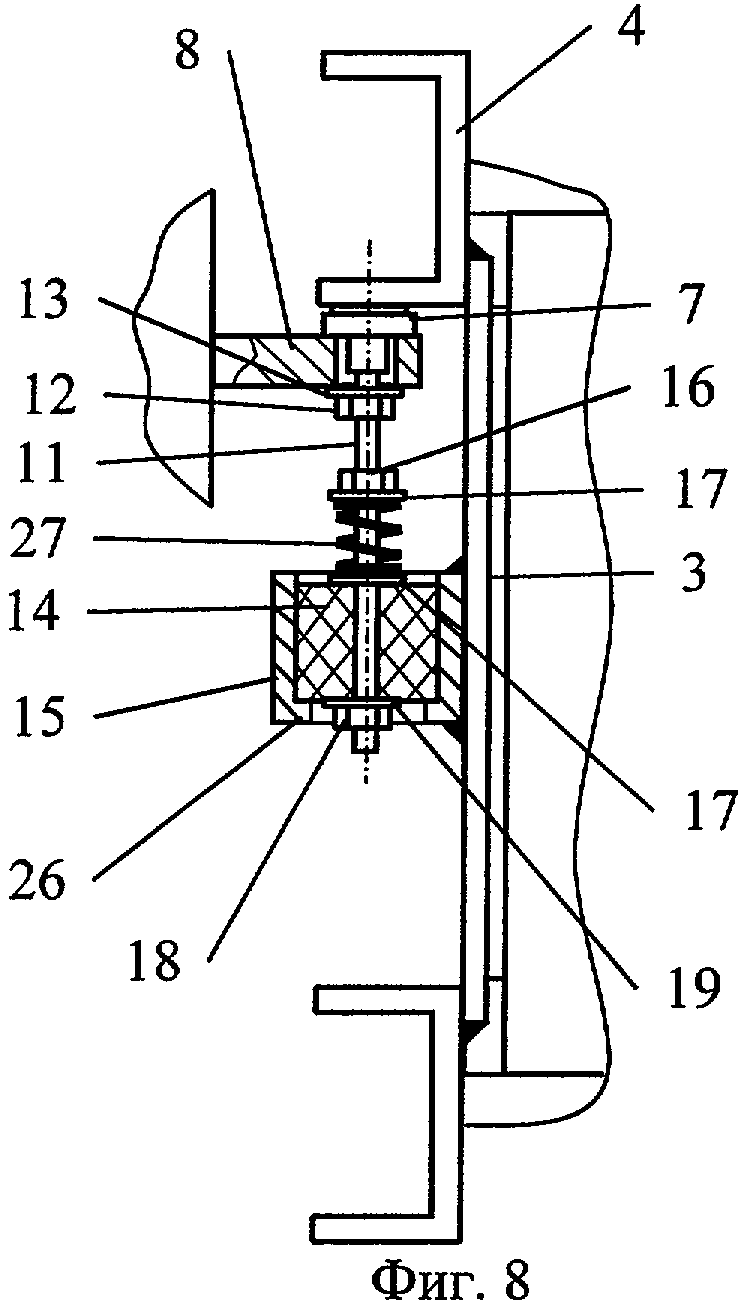

На фиг.8 изображен вариант крепления агрегата с увеличением фрикционной нагрузки цилиндрической пружиной.

На фиг.9 изображен вариант крепления агрегата с увеличением фрикционной нагрузки тарельчатой пружиной.

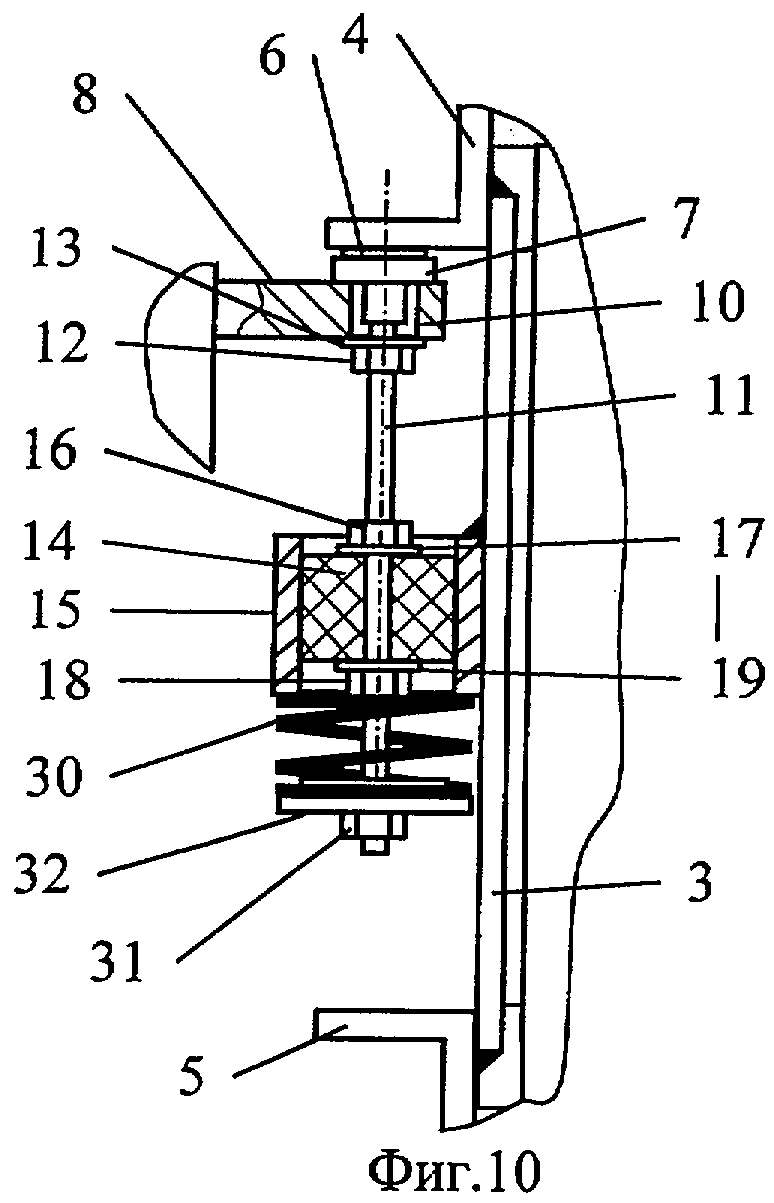

На фиг.10 изображен вариант крепления агрегата с уменьшением фрикционной нагрузки цилиндрической пружиной, действующей на втулку.

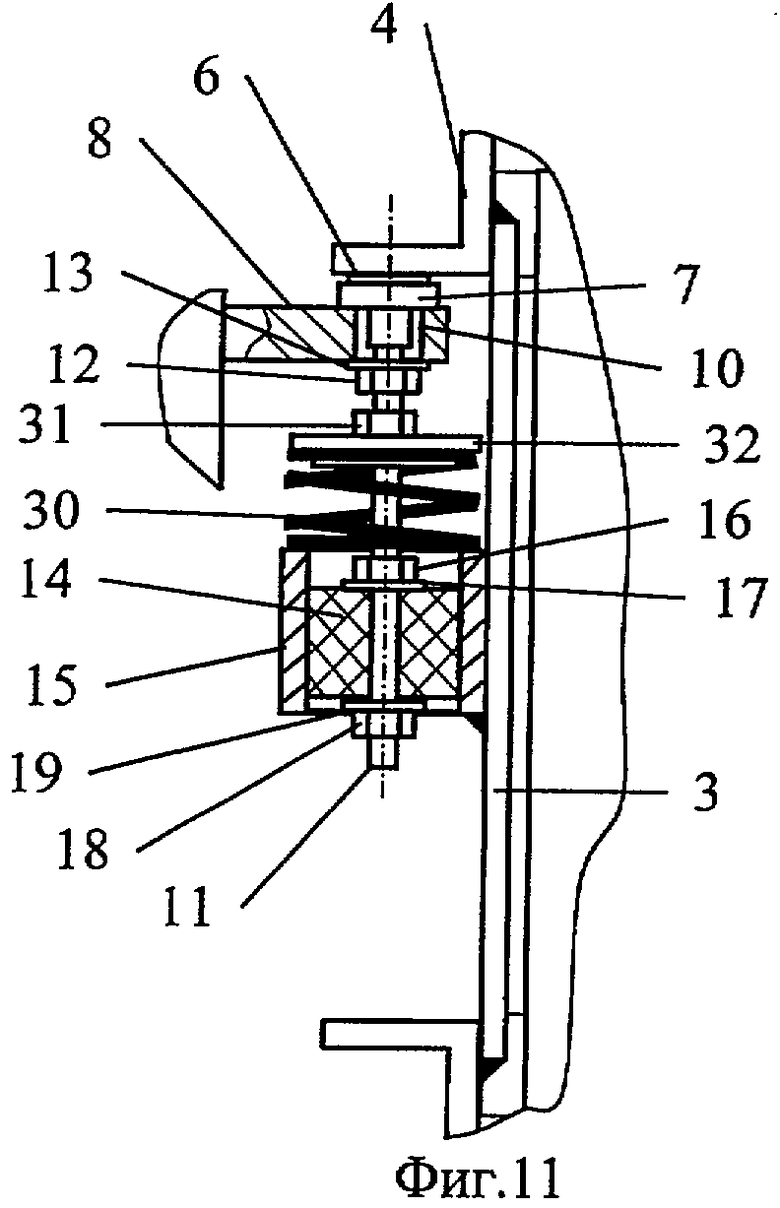

На фиг.11 изображен вариант крепления агрегата с увеличением фрикционной нагрузки цилиндрической пружиной, действующей на втулку.

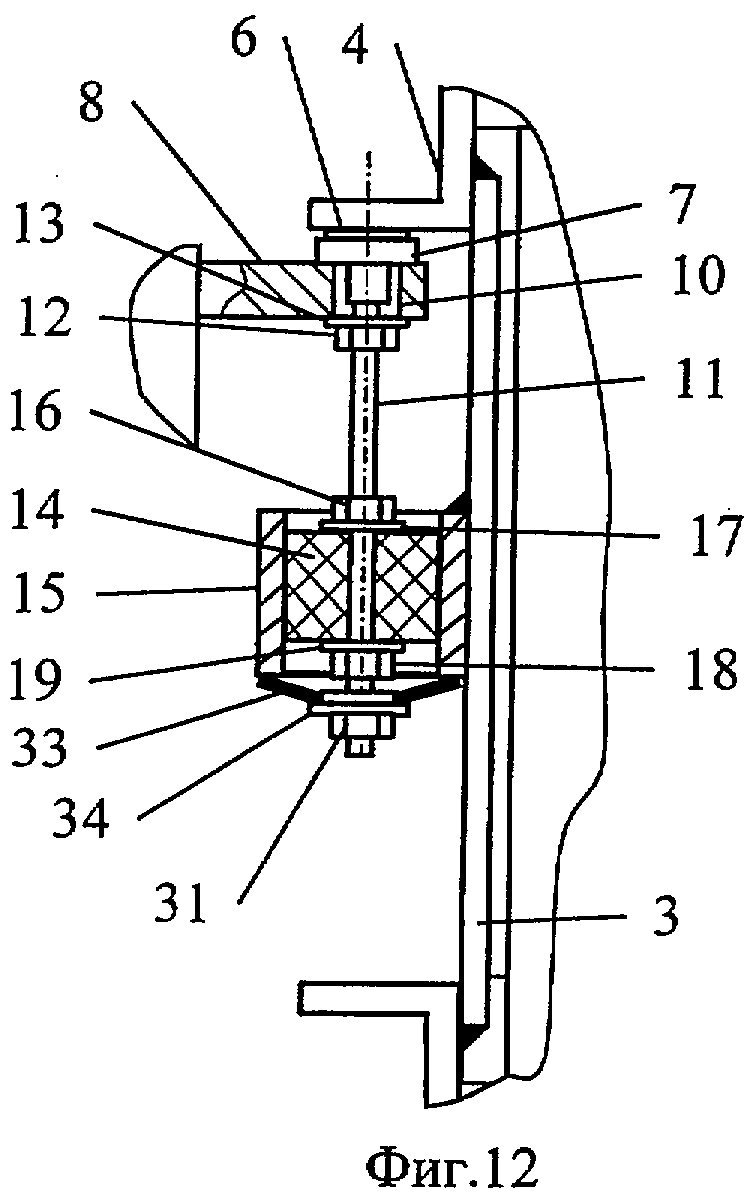

На фиг.12 изображен вариант крепления агрегата с уменьшением фрикционной нагрузки тарельчатой пружиной, действующей на втулку.

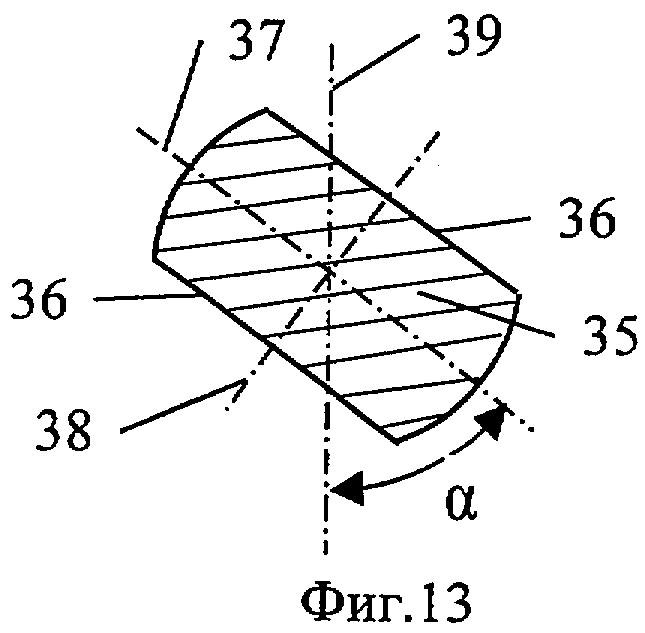

На фиг.13 изображен вариант выполнения поперечного сечения стержней.

Агрегат на фиг.1-3 выполнен из газовых центрифуг 1, установленных двумя рядами на раме из продольных 2, вертикальных 3 и поперечных балок 4 и 5. Верхние поперечные балки 4 опираются через прокладки 6 и опорные элементы 7 на консоли 8 колонн 9. В опорных элементах 7, установленных с радиальным зазором в отверстиях 10, закреплены вертикальные стержни 11 с резьбой, прижатые к консолям 8 гайками 12 с шайбами 13. Нижняя часть каждого стержня 11 расположена в резиновом буфере 14, установленном во втулке 15. Буфер 14 обжимается во втулке 15 и на стержне 11 установленными на нем гайкой 16 с шайбой 17 и гайкой 18 с шайбой 19. Втулка 15 закреплена сваркой 20 на вертикальной балке 3 между верхней поперечной балкой 4 и нижней поперечной балкой 5. Втулка 15 закреплена на вертикальной балке 3 вблизи горизонтальной плоскости, обозначенной следом OO на фиг.1 и следом ББ на фиг.2, проходящей через центр тяжести агрегата.

В варианте выполнения агрегата на фиг.4 втулка 15 закреплена сваркой 21 на опорном элементе, выполненном в виде пластины 22. Пластина 22 закреплена на вертикальной балке 3 с возможностью перемещения в горизонтальном и вертикальном направлении за счет смещения по взаимно перпендикулярным прорезям в пластине 22 и балке 3 и установки регулировочных шайб 23 на стягивающий болт 24 с гайкой 25.

В варианте выполнения агрегата на фиг.5 втулка 15 выполнена с внутренним кольцевым фиксирующим выступом 26, расположенным в верхней части втулки, в который упирается буфер 14 при его поджатии вверх.

В варианте выполнения агрегата на фиг.6 втулка 15 выполнена с внутренним кольцевым фиксирующим выступом 26, расположенным в нижней части втулки, в который упирается буфер 14 при его поджатии вниз.

В варианте выполнения агрегата на фиг.7 буфер обжимается гайкой 18 и шайбами 19 через установленную на стержне 11 цилиндрическую пружину 27.

В варианте выполнения агрегата на фиг.8 буфер обжимается гайкой 16 и шайбами 17 через установленную на стержне 11 цилиндрическую пружину 27.

В варианте выполнения агрегата на фиг.9 буфер обжимается гайкой 16 с шайбой 17 через установленную на стержне 11 тарельчатую пружину 28 с шайбой 29.

В варианте выполнения агрегата на фиг.10 на стержне 11 установлена цилиндрическая пружина 30, прижатая снизу к втулке 15 гайкой 31 с шайбой 32.

В варианте выполнения агрегата на фиг.11 на стержне 11 установлена цилиндрическая пружина 30, прижатая сверху к втулке 15 гайкой 31 с шайбой 32.

В варианте выполнения агрегата на фиг.12 на стержне 11 установлена тарельчатая пружина 33, прижатая к втулке 15 гайкой 31 с шайбой 34.

Стержни 11 на участке длины между гайками 12 и 16 могут быть выполнены с различными главными моментами инерции поперечного сечения 35, которое образуется выполнением лысок 36 на круглом стержне, таким образом, что отношение главных моментов инерции поперечного сечения стержней составляет величину 0,4-0,8.

Ось 37 меньшего главного момента инерции поперечного сечения 35 стержней 11 (38 - ось большего главного момента инерции поперечного сечения 35 стержней 11) составляет угол α к направлению продольной оси агрегата, которое показано линией 39 на фиг.13. Величина угла α составляет 30°÷60°, т.е. выполняется соотношение: α=30°÷60°.

Работа агрегата происходит следующим образом. При установке агрегата на консоли регулируют его центральное положение относительно консолей 8 перемещением опорных элементов 7 в пределах радиального зазора в отверстиях 10 во всех вариантах исполнения агрегата. В более широких пределах положение агрегата позволяет выполнять вариант агрегата на фиг.4, в котором дополнительно регулируют положение втулки 15 за счет смещения по взаимно перпендикулярным прорезям в пластине 22 и балке 3 и установки регулировочных шайб 23 на стягивающий болт 24 с гайкой 25.

При сейсмических воздействиях колебания грунта передаются на опорные колонны 9 с закрепленными на них консолями 8 и установленный на консолях 8 агрегат. По мере увеличения величин ускорений колонн поперечные балки 4 агрегата начинают проскальзывать относительно консолей 8. При этом стержни 11 деформируют резиновые буферы 14, которые создают упругую восстанавливающую силу, стремящуюся вернуть агрегат в исходное положение. При относительном перемещении агрегата и колонн 9 балки 4 скользят по консолям 8 (по опорным элементам 7 с прокладками 6), не отрываясь от их поверхности, и за счет трения между балками 4 и консолями 8 происходит поглощение части энергии сейсмических воздействий на агрегат, так что при этом величины максимальных ускорений уменьшаются в 1,5÷2 раза по сравнению с ускорениями консолей. Настройка на оптимальный режим работы агрегата при сейсмических воздействиях осуществляется выбором оптимальной величины трения между консолями 8 и поперечными балками 4. Величина силы трения регулируется установкой прокладок 6 с соответствующим коэффициентом трения и, дополнительно, регулировкой величины силы давления поперечных балок 4 на консоли 8. Закрепление втулки 15 на вертикальной балке 3 вблизи горизонтальной плоскости, обозначенной следом OO на фиг.1 и следом ББ на фиг.2 и проходящей через центр тяжести агрегата, позволяет частично уравновесить нагрузки от инерционных сил агрегата и упругих сил буфера 14 и уменьшить реакции от этих сил, передаваемые на поперечные балки 4, что стабилизирует величину силы трения между балками 4 и консолями 8 и сохраняет оптимальный режим подавления сейсмических воздействий на газовые центрифуги 1 в конструкции агрегата.

В варианте выполнения агрегата на фиг.5 с регулируемым уменьшением фрикционной нагрузки поджатие буфера 14 гайкой 18 передает часть веса агрегата через внутренний кольцевой фиксирующий выступ 26, ограничивающий осевое смещение буфера 14 относительно втулки 15, на стержни 11, и сила нормального давления балок 4 на консоли 8 уменьшается, снижая величину трения между ними до оптимального значения.

В варианте выполнения агрегата на фиг.6 с регулируемым увеличением фрикционной нагрузки поджатие буфера 14 гайкой 16 передает усилие от стержня 11 через внутренний кольцевой фиксирующий выступ 26, ограничивающий осевое смещение буфера 14 относительно втулки 15, на поперечные балки 4, и сила нормального давления балок 4 на консоли 8 увеличивается, увеличивая величину трения между ними до оптимального значения.

Более точная регулировка силы трения выполняется в вариантах агрегата, изображенных на фиг.7, фиг.8 и фиг.9. В этих вариантах исполнения при поджатии пружины 27 гайкой 18 на фиг.7 или гайкой 16 на фиг.8 или пружины 28 гайкой 16 на фиг.9 величина дополнительной силы, отнимаемой или добавляемой к силе давления поперечных балок 4 на консоли 8, определяется по величине обжатия пружин 28. Это позволяет более точно устанавливать величину фрикционной нагрузки на агрегат при его смещении относительно консолей 8 и регулировать ее оптимальное значение.

Еще более точная регулировка силы трения агрегата о консоли 8 выполняется в вариантах агрегата, изображенных на фиг.10, фиг.11 и фиг.12. При поджатии пружины 30 на фиг.10 и фиг.11 или пружины 33 на фиг.12 гайкой 31 дополнительная вертикальная сила передается непосредственно на втулку 15, минуя буфер 14, радиальная деформация которого может искажать величину передаваемой осевой нагрузки. Величина силы, отнимаемой или добавляемой к величине силы давления поперечных балок 4 на консоли 8, определяется по величине обжатия пружин 30 или 33. Это позволяет более точно устанавливать величину фрикционной нагрузки на агрегат при его смещении относительно консолей 8 и с большей точностью регулировать ее оптимальное значение.

Установку осевого положения буфера 14 относительно втулки 15 и обжатие буфера 14 для выбора возможных радиальных зазоров между буфером 14 и стержнем 11 и между буфером 14 и втулкой 15 выполняют гайками 16 и 18.

Для равномерного распределения усилий между рамой агрегата и консолями 8 втулки 15 закрепляют на четырех вертикальных балках 3 агрегата, которые закреплены вблизи концов поперечных балок 4 и 5.

Выбор соотношения возможных максимальных коэффициентов усиления сейсмических воздействий на газовые центрифуги в конструкции агрегата между его поперечными или продольными колебаниями относительно колонн осуществляют выбором соотношения между главными моментами инерции поперечного сечения 35 стержней 11 и угла α установки осей 37 и 38 главных моментов инерции поперечных сечений стержней к направлению продольной оси 39 агрегата. Соотношение между главными моментами инерции поперечного сечения 35 стержней 11 определяется конкретными частотными характеристиками промышленной компоновки или компоновки стенда, в котором используется конструкция агрегата. Для существующих компоновок промышленных заводов наиболее благоприятное отношение главных моментов инерции поперечного сечения стержней составляет величину 0,4-0,8. Величина угла α, позволяющая эффективно регулировать величины продольных и поперечных колебаний агрегата, составляет 30°÷60° и выбирается с учетом направления вероятного распространения волн сейсмических возмущений в районе расположения центрифужного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 2005 |

|

RU2288041C2 |

| ПРОМЫШЛЕННАЯ ГРУППА ГАЗОВЫХ ЦЕНТРИФУГ | 2004 |

|

RU2280511C2 |

| ПРОМЫШЛЕННАЯ ГРУППА ГАЗОВЫХ ЦЕНТРИФУГ | 2002 |

|

RU2236896C2 |

| ПРОМЫШЛЕННАЯ ГРУППА ГАЗОВЫХ ЦЕНТРИФУГ | 2004 |

|

RU2280495C2 |

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 2004 |

|

RU2289469C2 |

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 2004 |

|

RU2292955C2 |

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 2004 |

|

RU2282487C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗБАВИТЕЛЯ ДЛЯ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА В НИЗКООБОГАЩЕННЫЙ УРАН | 2006 |

|

RU2321544C2 |

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 2006 |

|

RU2327527C2 |

| ПРОМЫШЛЕННАЯ ГРУППА ГАЗОВЫХ ЦЕНТРИФУГ | 2008 |

|

RU2377073C2 |

Изобретение относится к газовым центрифугам для разделения смесей газов и изотопных смесей, в частности к конструкции агрегатов газовых центрифуг, установленных на опорных рамах, например промышленных групп газовых центрифуг заводов по разделению изотопов урана или многоагрегатных стендов по разделению стабильных изотопов. Агрегат газовых центрифуг содержит расположенные двумя рядами центрифуги, закрепленные на общей раме, выполненной из продольных, вертикальных и поперечных балок, установленной подвижно в горизонтальном направлении верхними поперечными балками на опорные консоли колонн, закрепленной на консоли упругим элементом. Упругий элемент выполнен в виде закрепленного на раме резинового буфера, надетого на закрепленный в консоли стержень. Буфер установлен во втулке, закрепленной на вертикальной балке между верхней и нижней поперечными балками вблизи горизонтальной плоскости, проходящей через центр тяжести агрегата. За счет изменения конструкции крепления и взаимосвязей элементов крепления агрегатов на колоннах обеспечивается эффективное гашение сейсмических колебаний в конструкции и уменьшение в 1,5-2 раза сейсмических воздействий на центрифуги агрегата. 14 з.п. ф-лы, 13 ил.

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 1992 |

|

RU2060800C1 |

| ПРОМЫШЛЕННАЯ ГРУППА ГАЗОВЫХ ЦЕНТРИФУГ | 2002 |

|

RU2236896C2 |

| С.Н.Кожевников и др | |||

| «Механизмы», Москва, Машиностроение, 1976, стр.728 | |||

| УСТРОЙСТВО ДЛЯ ЗАХВАТА ГРУЗА | 1992 |

|

RU2057702C1 |

| Фланцевое соединение двух секций воздушного канала,выполненных из жести и имеющих прямоугольное поперечное сечение | 1986 |

|

SU1443813A3 |

| US 4284231 A, 18.08.1981. | |||

Авторы

Даты

2007-06-10—Публикация

2005-01-24—Подача