Изобретение относится к области ракетной техники и может быть использовано при отработке и изготовлении зарядов из баллиститного твердого топлива к ракетным двигателям, артиллерийским системам, вспомогательным устройствам ракет (бортовым источникам питания, газогенераторам, устройствам разделения ступеней ракет и др.).

Известны способы изготовления зарядов из баллиститных твердых топлив по патенту RU 2220934, RU 2167137, RU 2185536, RU 2189371, RU 2203872. В соответствии с известными способами изготовление зарядов из баллиститного твердого топлива включает смешение компонентов топлива в нейтральной среде, отжим топливной смеси, вальцевание топливной массы с переработкой в топливную таблетку, сушку топливной таблетки и последующее прессование из топливной таблетки зарядов на пресс-аппарате. При этом на определенных фазах вновь изготавливаемой топливной смеси могут вводиться возвратные технологические отходы (ВТО) той же рецептуры топлива (Смирнов Л.А. "Оборудование для производства баллиститных порохов по шнековой технологии и зарядов из них", М., МГАХМ, 1997, с.51-52, 173-175).

Способ по указанному источнику принят авторами за прототип.

Недостатком прототипа является сложность прогнозирования требуемой скорости горения изготавливаемых топливных смесей.

На практике, несмотря на освоенность изготовления той или иной рецептуры топлива, в том числе в серийном производстве, иногда имеют место отклонения по предельным значениям скоростей горения топлива (до 5%) выше верхнего или ниже нижнего допустимых пределов. Наличие отклонений по скорости горения обусловлено широкими разбросами свойств как исходных полимерных материалов, так и разбросами технологических режимов процесса изготовления зарядов.

Известными способами изготовления зарядов из баллиститного твердого топлива, в том числе по способу-прототипу, не предусматривается технических мероприятий по регулированию скорости горения топлива непосредственно в процессе изготовления топливной смеси.

Технической задачей патентуемого изобретения является разработка способа, обеспечивающего повышение качества изготовления зарядов твердого баллиститного топлива в части гарантированного получения требуемой скорости горения и снижение издержек при изготовлении зарядов.

Технический результат изобретения заключается в создании способа изготовления зарядов из твердого баллиститного топлива, включающего смешение компонентов в нейтральной среде, отжим полученной топливной массы, вальцевание топливной массы с переработкой в топливные таблетки, сушку топливных таблеток с последующим прессованием из топливных таблеток зарядов на пресс-аппарате.

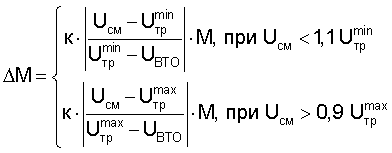

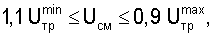

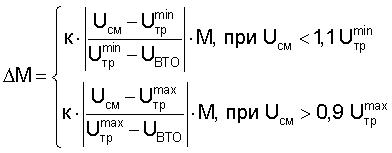

При этом из отжатой крошки топливной смеси отбирают пробу, изготавливают из нее посредством вальцевания и прессования образец топлива и определяют скорость его горения. При получении скорости горения топливной смеси (Uсм), не удовлетворяющей заданным требованиям (Uтр), т.е. либо ниже нижнего ( ), либо выше верхнего (

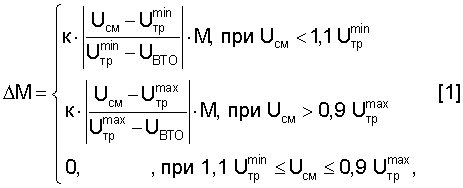

), либо выше верхнего ( ) допустимых пределов, в топливную смесь водят возвратные технологические отходы (ВТО) той же рецептуры топлива. Причем при получении заниженного значения скорости горения в смесь вводят ВТО со скоростью горения ближе к верхнему пределу либо выше его. При получении завышенного значения скорости горения в смесь вводят возвратные технологические отходы со скоростью горения ближе к нижнему пределу либо ниже его. Ввод возвратных технологических отходов осуществляют либо в виде крошки путем равномерного дозирования на фазе вальцевания, либо в виде таблеток путем равномерного дозирования в общую массу топливных таблеток изготавливаемой топливной смеси на фазе сушки таблеток, а массу (ΔM) вводимых ВТО нормируют в соответствии с соотношением

) допустимых пределов, в топливную смесь водят возвратные технологические отходы (ВТО) той же рецептуры топлива. Причем при получении заниженного значения скорости горения в смесь вводят ВТО со скоростью горения ближе к верхнему пределу либо выше его. При получении завышенного значения скорости горения в смесь вводят возвратные технологические отходы со скоростью горения ближе к нижнему пределу либо ниже его. Ввод возвратных технологических отходов осуществляют либо в виде крошки путем равномерного дозирования на фазе вальцевания, либо в виде таблеток путем равномерного дозирования в общую массу топливных таблеток изготавливаемой топливной смеси на фазе сушки таблеток, а массу (ΔM) вводимых ВТО нормируют в соответствии с соотношением

к

где ΔM - масса вводимых ВТО, т;

М - масса топливной смеси до ввода ВТО, т;

Uсм - скорость горения образца топлива до ввода ВТО, мм/с;

- нижний и верхний требуемые пределы скорости горения топливной смеси, мм/с;

- нижний и верхний требуемые пределы скорости горения топливной смеси, мм/с;

UВТО - скорость горения ВТО, мм/с;

к - корректирующий коэффициент, величина которого, как показал опыт переработки топливных смесей с ВТО, может быть принята равной 1,2.

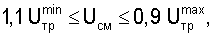

Технический результат изобретения заключается также в том, что в процессе отжима топливной смеси - в начале, середине и конце отжима, отбирают пробу топливной смеси, усредняют ее и изготовляют посредством вальцевания и прессования образец топлива, определяют скорость его горения (Uсм). При скорости горения образца, не удовлетворяющей соотношению  где

где  - минимальный предел скорости горения заряда баллиститного твердого топлива, мм/с,

- минимальный предел скорости горения заряда баллиститного твердого топлива, мм/с,  - максимальный предел скорости горения заряда баллиститного твердого топлива, мм/с, вводят возвратные технологические отходы с обеспечением равномерного их распределения при вальцевании в виде крошки в топливную смесь либо при сушке в виде таблеток в количестве (ΔM, т), определяемом по формуле:

- максимальный предел скорости горения заряда баллиститного твердого топлива, мм/с, вводят возвратные технологические отходы с обеспечением равномерного их распределения при вальцевании в виде крошки в топливную смесь либо при сушке в виде таблеток в количестве (ΔM, т), определяемом по формуле:

где М - масса топливной смеси до ввода возвратных технологических отходов, т;

Uсм - скорость горения образца топлива, мм/с;

UВТО - скорость горения возвратных технологических отходов, мм/с;

к - корректирующий коэффициент, равный 1,2.

При этом образец топлива изготавливают при технологических параметрах, принятых для изготовления топливной смеси.

Патентуемое изобретение характеризует комплексность технического решения - одновременно решаются задачи утилизации ВТО, в т.ч. забракованных по скорости горения топливных смесей ( либо

либо  ), и исправления вновь изготавливаемых топливных смесей по ходу изготовления в части скорости горения. В целом это позволяет повысить качество изготовления зарядов из баллиститного твердого топлива и снизить издержки при их производстве.

), и исправления вновь изготавливаемых топливных смесей по ходу изготовления в части скорости горения. В целом это позволяет повысить качество изготовления зарядов из баллиститного твердого топлива и снизить издержки при их производстве.

Сущность изобретения заключается в возможности и реализации регулирования скорости горения топливной смеси с целью обеспечения ее в заданных пределах по ходу изготовления топливной смеси. В качестве "регулятора" используются ВТО той же рецептуры топлива, нормирование и равномерно вводимые в топливную смесь на фазах вальцевания либо сушки топливных таблеток.

Изобретение поясняется примерами.

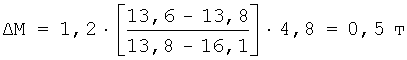

Пример 1. Топливная смесь общей массой 4,8 т прошла переработку на фазах смешения и отжима в топливную крошку. От смеси был приготовлен образец (˜30 кг), переработанный на малогабаритных вальцах и отпрессованный в столбики для определения скорости горения известным методом.

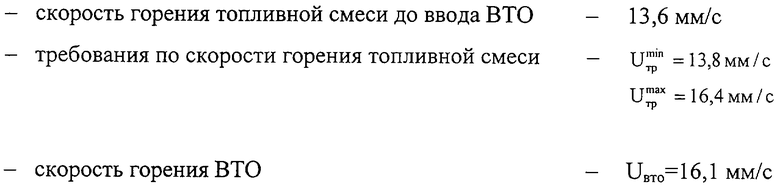

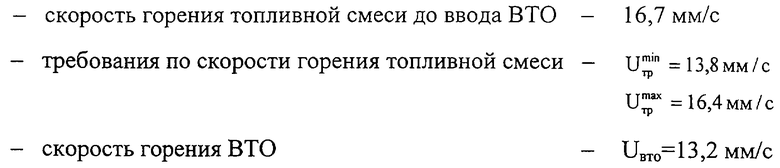

Характеристики топливной смеси и вводимых ВТО:

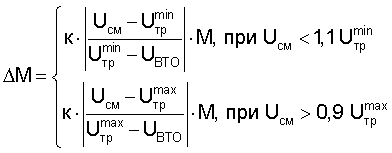

В топливную смесь введено ВТО в виде отжатой крошки, равномерно дозируемой при вальцевании изготавливаемой топливной смеси, количество которой рассчитано по формуле [1]:

Фактическая скорость горения после исправления смеси составила 13,9 мм/с.

Пример 2. Топливная смесь общей массой 9,8 т прошла переработку на фазах смешения и отжима. От смеси был изготовлен образец (-30 кг), переработанный на малогабаритных вальцах и шнек-прессе в столбики для определения скорости горения.

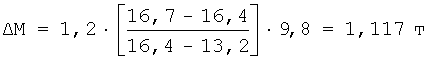

Характеристики топливной смеси и вводимых ВТО:

В процессе исправления топливной смеси ВТО равномерно вводились в виде отвальцованной таблетки на фазе сушки, непосредственно перед прессованием смеси в количестве, определяемом по формуле [1]:

Фактическая скорость горения топливной смеси после исправления составила 16,1 мм/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2259983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ ВЫСОКОНАПОЛНЕННОГО БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2441860C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2434832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОНАПОЛНЕННОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА БАЛЛИСТИТНОГО ТИПА | 2009 |

|

RU2412925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2442764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2008 |

|

RU2384555C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА БАЛЛИСТИТНОГО ТИПА | 2008 |

|

RU2378238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2333186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ДЛЯ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2220934C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2008 |

|

RU2360894C1 |

Изобретение относится к области ракетной техники. Предложено два варианта способа изготовления заряда баллиститного твердого топлива. Согласно первому варианту, способ включает смешение компонентов топлива в нейтральной среде, отжим полученной топливной смеси, вальцевание топливной смеси с получением топливных таблеток, сушку топливных таблеток и прессование заряда из топливной таблетки, при этом после отжима топливной смеси от нее отбирают пробу, из которой изготавливают посредством вальцевания и прессования образец топлива и определяют скорость его горения, при получении определенной скорости горения образца вводят возвратные технологические отходы с обеспечением равномерного их распределения при вальцевании в виде крошки в топливную смесь либо при сушке в виде таблеток. Согласно второму варианту способа, пробу топливной смеси для изготовления образца отбирают при отжиме - в начале, в середине и в конце отжима. Изобретение направлено на повышение качества изготавливаемых зарядов твердого баллиститного топлива. 2 н. и 1 з.п. ф-лы.

где

где  - минимальный предел скорости горения заряда баллиститного твердого топлива, мм/с,

- минимальный предел скорости горения заряда баллиститного твердого топлива, мм/с,  - максимальный предел скорости горения заряда баллиститного твердого топлива, мм/с, вводят возвратные технологические отходы с обеспечением равномерного их распределения при вальцевании в виде крошки в топливную смесь либо при сушке в виде таблеток в количестве (ΔМ, т), определяемом по формуле:

- максимальный предел скорости горения заряда баллиститного твердого топлива, мм/с, вводят возвратные технологические отходы с обеспечением равномерного их распределения при вальцевании в виде крошки в топливную смесь либо при сушке в виде таблеток в количестве (ΔМ, т), определяемом по формуле:

где М - масса топливной смеси до ввода возвратных технологических отходов, т, Uсм - скорость горения образца топлива, мм/с, UBTO - скорость горения возвратных технологических отходов, мм/с, к - корректирующий коэффициент, равный 1,2.

где

где  - минимальный предел скорости горения заряда баллиститного твердого топлива, мм/с,

- минимальный предел скорости горения заряда баллиститного твердого топлива, мм/с,  - максимальный предел скорости горения заряда баллиститного твердого топлива, мм/с, вводят возвратные технологические отходы с обеспечением равномерного их распределения при вальцевании в виде крошки в топливную смесь либо при сушке в виде таблеток в количестве (ΔМ, т), определяемом по формуле:

- максимальный предел скорости горения заряда баллиститного твердого топлива, мм/с, вводят возвратные технологические отходы с обеспечением равномерного их распределения при вальцевании в виде крошки в топливную смесь либо при сушке в виде таблеток в количестве (ΔМ, т), определяемом по формуле:

где M - масса топливной смеси до ввода возвратных технологических отходов, т, Uсм - скорость горения образца топлива, мм/с, UBTO - скорость горения возвратных технологических отходов, мм/с, к - корректирующий коэффициент, равный 1,2.

| СМИРНОВ Л.А | |||

| «Оборудование для производства баллиститных порохов по шнековой технологии и зарядов из них», М., МГАХМ, 1997, с.51-52, 173-175 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ДЛЯ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2220934C2 |

| ГИНДИЧ В.И | |||

| «Технология пироксилиновых порохов», Т.2, Казань, 1995, с.329-332 | |||

| DE 3015904 А1, 06.11.1980 | |||

| УСТРОЙСТВО ФОРМИРОВАНИЯ ОПОРНО-ДВИГАТЕЛЬНОЙ КУЛЬТИ ДЛЯ ЭНУКЛЕАЦИИ ПРИ СУБАТРОФИИ ГЛАЗА | 2006 |

|

RU2323709C1 |

| US 4080411 А, 21.03.1978. | |||

Авторы

Даты

2007-06-10—Публикация

2005-07-18—Подача