Патентуемое изобретение относится к способам изготовления баллиститных твердых ракетных топлив (ТРТ) и может быть использовано при изготовлении зарядов к ракетным и артиллерийским системам.

Баллиститные ТРТ широко используются в ракетных системах различного назначения, а также в артиллерийских системах повышенного могущества. Это обусловлено как экономическими соображениями (изготовление баллиститных ТРТ менее затратно по сравнению со смесевыми ТРТ), так и высоким уровнем технических характеристик баллиститных ТРТ в целом, в том числе для артиллерийских систем, а также уникальностью отдельных характеристик, присущих им (бездымность, беспламенность, высокая механическая прочность). В качестве модификатора скорости горения в большинстве марок баллиститных ТРТ используют технический углерод (сажу). Одной из важнейших характеристик технического углерода как компонента топлива, улучшающего характеристики горения, является уровень дисперсности: чем выше степень дисперсности, тем эффективнее действие углерода. Мерой дисперсности является величина удельной поверхности технического углерода (Sуд), которая колеблется в широких пределах: от 10 до 270 м2/г. В топливных композициях, как правило, используется технический углерод высокой степени дисперсности Sуд≈100…270 м2/г. Известны топлива с использованием различного содержания технического углерода и обеспечением широкого диапазона характеристик горения. Например, топлива по патентам: RU 2203872, С06В 25/26, с содержанием технического углерода в пределах 1,0…2,3 (мас.%) и уровнем скорости горения 26…30 мм/с при Т=20°С и Р=100 кгс/см2; RU 2167137, С06В 25/26, с содержанием технического углерода в пределах 0,8…2,5 (мас.%) с уровнем скорости горения 28…35 мм/с (Т=20°С, Р=100 кгс/см2); RU 2191765, С06В 25/26, с содержанием 0,2…1,1 (мас.%) технического углерода и уровнем скорости горения 18…22 мм/с при Т=20°С и Р=100 кгс/см2.

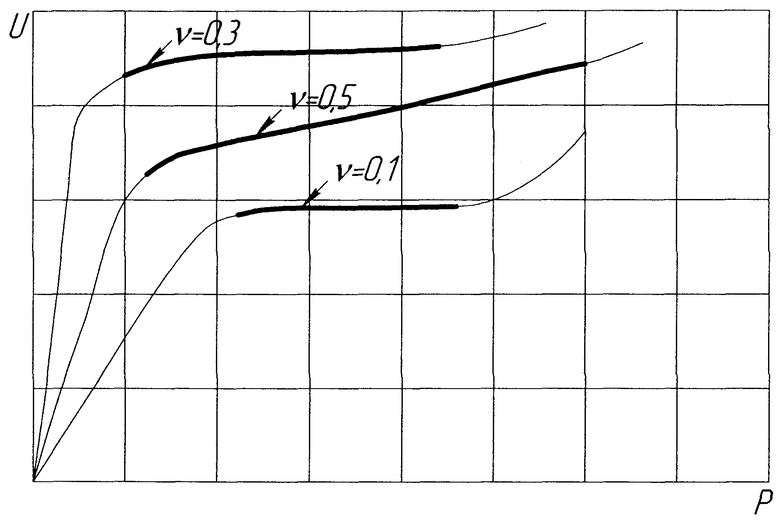

Способы изготовления баллиститных ТРТ, в том числе углеродсодержащих, приведены в источниках: «Краткий энциклопедический словарь - энергетические конденсированные системы». / Под ред. Б.П.Жукова, М., Янус - К, 2000, с.431-432; Смирнов Л.А. «Оборудование для производства баллиститных порохов по шнековой технологии и зарядов из них», М., МГАХМ, 1977, с.51-52, с.173-175; патенты: FR 2458523, US 5619073 А, DE 3523953 А1, RU 2105747, С1, RU 2220934, С2, RU 2203872, C06B 25/26. Способ по патенту RU 2220934, С06В 25/34 принят авторами за прототип. Указанный способ позволяет обеспечить высокий уровень характеристик топлива, в том числе по уровню скорости горения (U) и характеру степенного закона скорости, за счет его регулирования величиной показателя степени ν модификатором горения (чертеж).

U=U1·pν,

где U1 - коэффициент (единичная скорость горения),

р - давление, при котором осуществляется горение ТРТ,

ν - показатель в степенном законе скорости горения.

Однако несмотря на определенные преимущества углеродсодержащих баллиститных ТРТ все они обладают существенным недостатком, который заключается в том, что во всех известных рецептурах ТРТ с использованием в качестве модификатора горения технического углерода последний применяют в виде высокодисперсного порошка с размером частиц 100…3500 Å (БСЭ, М., изд-во «Советская энциклопедия», 1973, т.22, стр.496, столбцы 1474, 1475). При изготовлении топлив с использованием порошковой сажи возникает ряд трудностей: сажа «пылит», неудобна при взятии навесок, имеет низкую смачиваемость водой, следствием чего являются высокие технологические потери и повышенная загрязненность производственных помещений, что оказывает вредное воздействие на работающий персонал.

Технической задачей изобретения является разработка способа изготовления баллиститного углеродсодержащего ТРТ с уменьшенной вредностью производства (запыленностью) и повышенной его технологичностью.

Технический результат изобретения заключается в способе изготовления твердого ракетного топлива баллиститного типа, включающего смешение компонентов топлива в нейтральной среде (воде), отжим топливной массы, вальцевание-таблетирование, сушку и прессование зарядов ТРТ проходным методом с применением формообразующего пресс-инструмента. При этом при изготовлении ТРТ заряда используют технический углерод в гранулированном виде, а вальцевание топлива осуществляют при следующих режимах:

- толщина топливного полотна - 1,3…4,0 мм;

- температура рабочего валка - 65…105°С;

- температура «холостого» валка - 50…90°С.

Сущность патентуемого способа заключается в использовании при изготовлении рецептур ТРТ технического углерода (сажи) в гранулированном виде. Применение сажи в гранулированном виде позволяет исключить «пыление» при взятии навесок и вводе в «варочный котел», так как гранулированная сажа обладает свойством текучести, и получить однородную топливную массу за счет улучшенного распределения сажи с основными компонентами топлива, особенно на фазе вальцевания, так как гранулы сажи в процессе вальцевания подвергаются высокому термомеханическому воздействию, что позволяет довести (размолоть) их практически до размеров порошкообразного состояния и тем самым обеспечить требуемый уровень характеристик горения при использовании в составах топлив (таблица).

Указанные особенности патентуемого способа позволяют обеспечить улучшенные санитарно-гигиенические условия в производстве углеродсодержащих ТРТ и удовлетворительную эффективность введенного в гранулированном виде технического углерода как модификатора горения.

В таблице приведены примеры реализации способа изготовления топлива (зарядов) с использованием гранулированного технического углерода (сажи) в сравнении с порошковой сажей. Рецептура топлива образцов соответствовала пат. RU 2203872 и изготавливалась с использованием гранулированной сажи. По указанной рецептуре были изготовлены обр.1…5 с использованием гранулированной сажи. Размеры гранул составляли 0,045…0,500 мм (применяли сажу марки УМ-76). В таблице для сравнения приведены технологические параметры вальцевания топлива рецептуры по пат. RU 2203872 с использованием порошкообразного технического углерода, фактические результаты по скорости горения, а также требования по диапазону скорости горения топлива применительно к конкретному заряду.

Как следует из данных таблицы, регулированием толщины топливного полотна при вальцевании за счет изменения роздвига валков возможно обеспечение требуемых баллистических характеристик топлива (обр.1-4). Однако при уменьшении толщины полотна ниже 1,3 мм повышается опасность операции вальцевания, а при повышении толщины полотна выше 4,0 мм не достигается необходимая степень гомогенизации топливного полуфабриката, следствием чего является получение более низкого уровня скорости горения и более высокого показателя «ν» (образец 5). Температурные режимы вальцевания ограничены интервалом температур 65-105°С, для обеспечения безопасного ведения процесса, так как при температуре более 105°С из-за высокого разогрева топливной массы возникает высокая вероятность вспышки топлива, а при температуре менее 65°С - высокая вероятность вспышки обусловлена повышенной жесткостью топливного полотна.

Результаты экспериментальных исследований показывают, что реализация способа изготовления топлива и зарядов с использованием в качестве модификатора горения технического углерода (сажи) в гранулированном виде обеспечивает требуемый уровень баллистических характеристик топлива (по уровню скорости горения). При этом улучшаются санитарно-гигиенические условия работы производственного персонала и уменьшаются технологические потери при вводе технического углерода в состав топлива, что составляет положительный эффект изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2333186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ ВЫСОКОНАПОЛНЕННОГО БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2441860C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2349566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2008 |

|

RU2360894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2008 |

|

RU2384555C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОХА И ТОПЛИВА БАЛЛИСТИТНОГО ТИПА | 2005 |

|

RU2288208C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) | 2005 |

|

RU2300513C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА БАЛЛИСТИТНОГО ТИПА | 2011 |

|

RU2458897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2434832C1 |

| БАЛЛИСТИТНОЕ ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО | 2008 |

|

RU2384553C2 |

Изобретение относится к области изготовления твердого ракетного топлива (ТРТ) баллиститного типа. Способ изготовления заряда твердого ракетного топлива баллиститного типа, содержащего технический углерод, включает смешение компонентов топлива, отжим, вальцевание, сушку и прессование заряда проходным методом с использованием формообразующего пресс-инструмента. Технический углерод используют в гранулированном виде. Вальцевание топлива осуществляют при температуре рабочего валка 65…105°С, температуре холостого валка 50…90°С и с толщиной топливного полотна 1,3…4,0 мм. Изобретение обеспечивает улучшение санитарно-гигиенических условий производства ТРТ и уменьшение технологических потерь углерода. 1 ил., 1 табл.

Способ изготовления заряда твердого ракетного топлива баллиститного типа, содержащего технический углерод, включающий смешение компонентов топлива, отжим, вальцевание, сушку и прессование заряда проходным методом с использованием формообразующего пресс-инструмента, отличающийся тем, что технический углерод используют в гранулированном виде, а вальцевание топлива осуществляют при температуре рабочего валка 65…105°С, температуре холостого валка 50…90°С и с толщиной топливного полотна 1,3…4,0 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ДЛЯ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2220934C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ВАРИАНТЫ) | 2004 |

|

RU2295050C2 |

| GB 1447025 A, 25.08.1976 | |||

| DE 3523953 A1, 15.01.1987. | |||

Авторы

Даты

2010-01-10—Публикация

2008-08-18—Подача