Изобретение относится к текстильному производству, а именно к способам и устройствам карбонизации шерстяных волокон, и может быть использовано в подготовительных операциях крашения шерстяных волокон - шерсти или пряжи из шерсти.

Известны способы карбонизации шерстяных волокон серной кислотой, хлористым водородом, соляной кислотой, хлористым алюминием или магнием [см. Бернард В. Практика беления и крашения текстильных материалов. - "Легкая индустрия", 1971. - с.300-303], целью которых является удаление из шерсти целлюлозных примесей, ухудшающих внешний вид тканей (репей, остатки корма, затканные нити из целлюлозных волокон).

Недостатком известных способов-аналогов является недостаточная эффективность процесса карбонизации, большое, до одного часа, время обработки в растворах травителей, высокая стоимость производственного процесса.

Известны устройства для карбонизации шерстяных волокон, включающие ванну для водного раствора кислоты, систему подачи в ванну и вывода из ванны шерстяных волокон, отжимающего шерстяные волокна устройства [см. Бернард В. Практика беления и крашения текстильных материалов. - М.: Легкая индустрия, 1971, - с.302, 303].

Недостатком известных устройств-аналогов является недостаточная эффективность их работы, относительно большое время для проведения полного процесса карбонизации, высокая стоимость работ, проводимых на данного типа устройствах.

Наиболее близким техническим решением того же назначения к заявляемому способу по совокупности существенных признаков и максимально достижимому положительному эффекту и потому принятым за прототип является способ карбонизации шерстяных волокон, включающий введение в воду ванны серной кислоты до концентрации ее водного раствора 3-7,5%, загрузку шерстяных волокон в ванну, выдержку их при температуре 20-25°С в течение 30-45 мин, удаление избытка кислоты из волокон, отжим до 70-100%, просушку при 70-90°С, термообработку при температуре 100-110°С в течение 3-7 мин, промывку холодной водой, нейтрализацию остатков кислоты в волокнах в 2%-ных растворах соды, аммиака или уксуснокислого натрия и добавочную промывку, выгрузку шерстяных волокон из ванны [см. Балашова Т.Д., Булушева Н.Е., Новорадовская Т.С., Садова С.Ф. Краткий курс химической технологии волокнистых материалов. - М.: Легкая и пищевая промышленность, 1984, - с.50, 51].

Недостатком способа-прототипа является недостаточная эффективность процесса карбонизации, большая, до 40 мин, длительность процесса, высокая стоимость производственных затрат, повышенная опасность работы из-за необходимости хранения концентрированной серной кислоты в специальных хранилищах, транспортировки серной кислоты в хранилище и из хранилища в ванну для карбонизации.

Наиболее близким техническим решением того же назначения к заявляемому устройству по совокупности существенных признаков и максимально достижимому положительному эффекту и потому принятым за прототип является устройство для осуществления способа карбонизации шерстяных волокон, включающее ванну для их карбонизации, емкости для хранения концентрированной серной кислоты, трубопроводы, запорную арматуру для подачи серной кислоты в воду ванны для карбонизации, дозатор подачи кислоты в ванну, приспособление для подачи в ванну, вывода из ванны шерстяных волокон, отжимающее ткань приспособление [см. Балашова Т.Д., Булушева Н.Е., Новорадовская Т.С., Садова С.Ф. Краткий курс химической технологии волокнистых материалов. - М.: Легкая и пищевая промышленность, 1984, - с.50-51].

Недостатком известного устройства-прототипа является его сложность, громоздкость, недостаточная эффективность, большая длительность процесса карбонизации в нем шерстяных волокон, высокая стоимость устройства и проводимого в нем процесса карбонизации, повышенная степень опасности при эксплуатации устройства.

Единый технический результат изобретения - упрощение, уменьшение габаритов и стоимости конструкции устройства для карбонизации, повышение эффективности процесса карбонизации, сокращение длительности процесса карбонизации, уменьшение стоимости производственных затрат на карбонизацию шерстяных волокон, улучшение техники безопасности работы при осуществлении способа.

Указанный единый технический результат при осуществлении изобретения по объекту - способу - достигается тем, что ванну для карбонизации разделяют на две камеры перегородкой, имеющей свойства фильтра тонкой очистки воды, вводят в обе камеры ванны электроды, заливают в ванну воду, в камеру с положительным электродом, называемую анодной камерой, вводят соли серной кислоты в количестве 5-20 г/л, порошок амфотерных алюмосиликатов: монтмориллонита, каолинита (аноксита), галлуазита, бейделлита, нонтронита, талька, пирофиллита в количестве 1-30 г/л, один из них, либо в произвольной их смеси, загружают в анодную камеру ванны шерстяные волокна, подают на электроды разность электрических потенциалов величиной 5-35 В, вводят в анодную камеру шерстяные волокна, выдерживают шерстяные волокна в ванне в течение 10-25 мин при 20-25°С, выгружают волокна из ванны, отжимают волокна до 70-100%, просушивают при 70-90°С, проводят термообработку при 100-110°С в течение 3-7 мин, снова загружают в ванну волокна, промывают их холодной водой, нейтрализуют остатки серной кислоты в волокнах в 2%-ных растворах соды, аммиака или уксуснокислого натрия, снова промывают, выгружают волокна из ванны, отжимают шерстяные волокна.

Указанный единый технический результат при осуществлении изобретения по объекту - устройству - достигается тем, что устройство для осуществления способа карбонизации шерстяных волокон включает в себя: ванну для их карбонизации; перегородку, имеющую свойства фильтра тонкой очистки воды, которая разделяет ванну на две камеры; электроды в обеих камерах, причем камера с положительным электродом, называемая анодной камерой, предназначена для внесения в нее солей серной кислоты и порошка амфотерных алюмосиликатов: монтмориллонита, каолинита (аноксита), галлуазита, бейделлита, нонтронита, талька, пирофиллита, для введения в нее и выведения из нее шерстяных волокон, а камера с отрицательным электродом, называемая катодной камерой, предназначена для проточной воды; дозатор для введения в воду ванны солей серной кислоты; дозатор для введения в воду ванны порошка перечисленных амфотерных алюмосиликатов, одного из них, либо в произвольной их смеси; приспособления для подачи в ванну, выгрузки из ванны шерстяных волокон; отжимающего волокна приспособления.

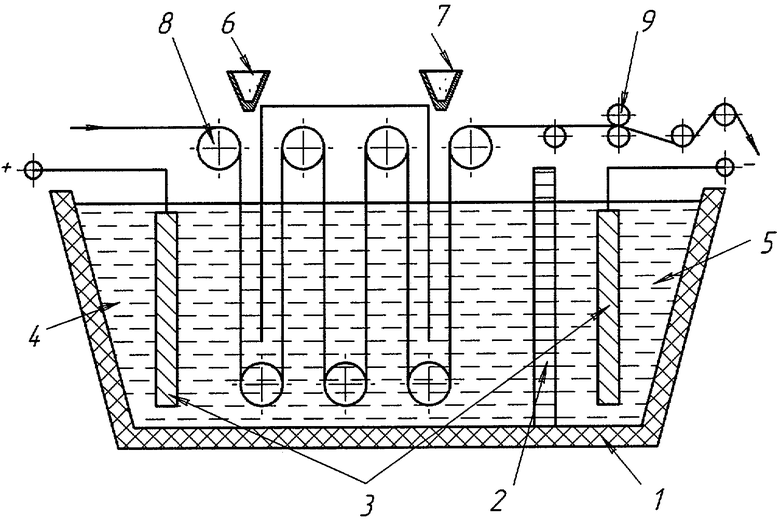

Сущность изобретения поясняется чертежом.

Устройство для осуществления способа включает в себя: ванну 1 для карбонизации шерстяных волокон; перегородку 2, имеющую свойства фильтра тонкой очистки воды, которая разделяет ванну на две камеры; электроды 3 в обеих камерах, причем камера 4 с положительным электродом, называемая анодной камерой, предназначена для пропитки и выдержки в растворе серной кислоты шерстяных волокон, камера 5 с отрицательным электродом, называемая катодной камерой, предназначена для проточной воды; дозатор 6 для введения в воду анодной камеры солей серной кислоты; дозатор 7 для введения в воду анодной камеры порошка амфотерных алюмосиликатов - монтмориллонита, каолинита (аноксита), галлуазита, бейделлита, нонтронита, талька, пирофилита, одного из них, либо в произвольной их смеси дозатором; приспособление 8 для введения в анодную камеру ванны и выведения из нее шерстяных волокон, отжимающее волокна приспособление 9.

Указанные в формуле пределы величин параметров обработки выбраны по следующим соображениям. Количество солей серной кислоты в пределах 5-20 г/л необходимо и достаточно, чтобы из них образовалось в анодной камере ванны серной кислоты концентрацией 3-7,5%, необходимой и достаточной для процесса карбонизации; минимальное количество порошка амфотерных алюмосиликатов 1 г/л необходимо и достаточно для карбонизации ткани при максимальном напряжении на электродах 35 В, минимальном времени выдержки шерстяных волокон в растворе кислоты 10 мин, максимальное количество порошка алюмосиликатов 30 г/л необходимо и достаточно для карбонизации при минимальном напряжении на электродах 5 В, максимальном времени выдержки обрабатываемого материала в анодной камере ванны 25 мин.

Пример 1. Ванну 1 для карбонизации из пластиката разделяют на две камеры в соотношении их объемов 1:20 перегородкой 2 из пластиката толщиной 0,005 м со сквозными отверстиями диаметром 0,0005 м, с шагом 0005 м, в обе камеры около противоположных стенок ванны вводят графитовые электроды 3, причем камера 4 с положительным электродом, называемая анодной камерой, предназначена для пропитки и выдержки шерстяных волокон в водном растворе серной кислоты концентрацией 5%, а камера 5 с отрицательным электродом, называемая катодной камерой, предназначена для проточной воды, серная кислота образуется в анодной камере после загрузки в нее дозатором 6 медного купороса в количестве 10 г/л и подачи на электроды разности электрических потенциалов величиной 20 В, в эту же анодную камеру вводят дозатором 7 порошок монтмориллонита в количестве 15 г/л, приспособлением 8 загружают шерстяные волокна в анодную камеру 4, выдерживают волокна при температуре 22°С в течение 15 мин, выгружают приспособлением 8 волокна из ванны, отжимают волокно до 90% от раствора серной кислоты приспособлением 9, просушивают шерстяные волокна при температуре 80°С, проводят термообработку при температуре 105°С в течение 5 мин, снова загружают шерстяные волокна в ванну приспособлением 8, промывают их холодной водой, нейтрализуют остатки серной кислоты в 2%-ном растворе уксуснокислого натрия, промывают волокна холодной водой, выгружают волокна из ванны приспособлением 8, отжимают приспособлением 9.

Из-за отсутствия в предлагаемом устройстве хранилища, трубопроводов, запорной арматуры для загрузки в ванну концентрированной серной кислоты конструкция предлагаемого устройства упрощается, уменьшается в габаритах в два раза. При использовании предлагаемого способа в ванну вводят соль, а не серную кислоту, что удешевляет процесс карбонизации по сравнению со способом-прототипом, улучшает условия техники безопасности, при этом длительность процесса карбонизации уменьшается более чем в два раза, что еще больше удешевляет процесс карбонизации волокон.

Использование предлагаемого способа и устройства для его осуществления позволяет существенно увеличивать эффективность, сокращать время карбонизации, уменьшать энергетические и общие затраты; отсутствие в предлагаемом устройстве хранилища, трубопроводов, запорной арматуры для подачи дозированного количества концентрированной серной кислоты в ванну для карбонизации, которые имеются в устройстве-прототипе, существенно упрощает и уменьшает габариты устройства, удешевляет процесс карбонизации волокон и улучшает технику безопасности при осуществлении способа на данном устройстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРАШЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2300587C1 |

| СПОСОБ РАСШЛИХТОВКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294991C1 |

| СПОСОБ КАРБОНИЗАЦИИ ВОЛОКОН ИЗ ШЕРСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401336C1 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕФТЕДОБЫЧИ И СНИЖЕНИЯ ОБВОДНЕННОСТИ ДОБЫВАЕМОЙ ПРОДУКЦИИ | 2007 |

|

RU2340767C1 |

| СПОСОБ РАСШЛИХТОВКИ ТКАНЕЙ ИЗ ХЛОПЧАТОБУМАЖНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400582C1 |

| СПОСОБ КРАШЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401337C1 |

| СПОСОБ ПЕРЕКИСНОГО БЕЛЕНИЯ И ЩЕЛОЧНОЙ ОТВАРКИ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 2005 |

|

RU2295594C1 |

| Способ образования окраски на шерстяной волокне и тканях путем обработки их способными нитрозироваться полупродуктами | 1951 |

|

SU95997A1 |

| СПОСОБ КАРБОНИЗАЦИИ ШЕРСТЯНОГО МАТЕРИАЛА | 2000 |

|

RU2178020C2 |

| Способ карбонизации шерстяного волокна | 1990 |

|

SU1818366A1 |

Изобретение относится к текстильному производству, а именно к технологии карбонизации шерстяных волокон, и может быть использовано в подготовительных операциях крашения шерстяных волокон или пряжи. Технический результат - уменьшение габаритов и стоимости устройства и повышение эффективности процесса карбонизации. Для осуществления карбонизации ванну разделяют на две камеры перегородкой со свойствами фильтра тонкой очистки воды. Вводят в обе камеры ванны электроды, наполняют ванну водой, в камеру ванны с положительным электродом, называемую анодной камерой, вводят соли серной кислоты в количестве 5-20 г/л, порошок амфотерных алюмосиликатов: монтмориллонита, каолинита (аноксита), галлуазита, бейделлита, нонтронита, талька, пирофиллита в количестве 1-30 г/л, один из них, либо в произвольной их смеси, подают на электроды разность электрических потенциалов величиной 5-35 В, загружают шерстяные волокна в ванну, пропитывают и выдерживают шерстяные волокна при температуре 20-25°С в течение 10-25 мин в 3-7,5%-ном водном растворе серной кислоты, отжимают волокна до 70-100%, просушивают при температуре 70-90°С, термообрабатывают при температуре 100-115°С в течение 3-7 мин, промывают холодной водой, нейтрализуют остатки кислоты в волокнах в 2%-ных растворах соды, аммиака или уксуснокислого натрия, добавочно промывают, выгружают из ванны. 2 н.п. ф-лы, 1 ил.

| БАЛАШОВА Т.Д | |||

| и др | |||

| Краткий курс химической технологии волокнистых материалов | |||

| - М.: Легкая и пищевая промышленности, 1984, с.50-51 | |||

| СПОСОБ КАРБОНИЗАЦИИ ШЕРСТЯНОГО МАТЕРИАЛА | 2000 |

|

RU2178020C2 |

| Способ карбонизации шерстяных волокон | 1990 |

|

SU1707112A1 |

| Способ карбонизации шерстяного волокна | 1990 |

|

SU1818366A1 |

| US 3716332 A, 13.02.1973 | |||

| US 3685322 A, 22.08.1972. | |||

Авторы

Даты

2007-06-10—Публикация

2005-11-03—Подача