Группа изобретений относится к способам крашения волокнистых материалов и устройствам для их осуществления в текстильной промышленности.

Известны способы крашения волокнистых материалов различного рода красителями: растворимыми в воде (прямыми, кислотными, хромовыми, кислотными металлкомплексными, катионными, активными), нерастворимыми в воде (кубовыми, сернистыми, дисперсными, дисперсными активными, пигментами), азоидными, азиновыми, растворимыми производными нерастворимых красителей (кубозолями, алцианами), красителями для смеси волокон [см. Балашова Т.Д., Булушева Н.Е. и др. Краткий курс химической технологии волокнистых материалов. - М.: Легкая и пищевая промышленность, 1984. с.71-75].

Известен способ-аналог крашения волокнистых материалов, включающий предварительную обработку воды, подаваемой на покраску, магнитным полем [см. Давидзон М.И. Электромагнитная обработка водных систем в текстильной промышленности. - М.: Легпромбытиздат, 1988, с.87-89]. Этот прием дает хорошие результаты в применении наиболее распространенного крашения волокнистых материалов кислотными и кислотными металлкомплексными красителями. Способ включает омагничение воды, протекающей по диэлектрическому трубопроводу в емкость для крашения, введение в воду красителя в количестве 30-50 г/л, концентрированной серной кислоты 2-10% от массы волокна, загрузку волокнистого материала в емкость, пропитку волокнистого материала водным раствором серной кислоты и красителя, разогрев водного раствора нагревателем до температуры кипения, выдержку волокнистого материала при температуре кипения в кислотном водном растворе красителя в течение 1-1,5 часа при циркуляции воды и волокнистого материала способом машинной стирки белья.

Недостатками известных способов-аналогов являются недостаточная эффективность, большая длительность, высокая стоимость процесса крашения, повышенная степень опасности из-за необходимости обслуживания имеющихся в системе устройства для осуществления способа и устройства хранилища, трубопроводов, запорной арматуры для концентрированной серной кислоты.

Имеются устройства для осуществления крашения волокнистых материалов, включающие емкость, подогреватель в емкости, дозатор для введения в воду емкости определенной доли кислоты или щелочи, приспособление для перемешивания раствора кислоты или щелочи в емкости, приспособление для загрузки и выгрузки из емкости волокнистых материалов, отжимающее волокнистые материалы приспособление [см. Балашова Т.Д., Булушева Н.Е. и др. Краткий курс химической технологии волокнистых материалов. - М.: Легкая и пищевая промышленность, 1984. с.71-75]. Известно устройство-аналог крашения волокнистых материалов [см. Давидзон М.И. Электромагнитная обработка водных систем в текстильной промышленности. - М.: Легпромбытиздат, 1988, с.87-89], включающее емкость для крашения, диэлектрический трубопровод для подведения в емкость воды, магнит, охватывающий своими силовыми линиями диэлектрический трубопровод подведения в емкость воды, нагреватель водного раствора кислоты или щелочи в емкости, дозатор для введения в емкость порошка красителя, дозатор для введения в емкость кислоты или щелочи, приспособление циркуляции воды и волокнистого материала в емкости способом машинной стирки белья.

Недостатками устройств-аналогов являются недостаточная эффективность, большая длительность, высокая стоимость процесса крашения на этих устройствах, сложность, высокая стоимость оборудования для осуществления способа, повышенная степень опасности из-за необходимости обслуживания имеющихся в системах устройств хранилищ концентрированной серной кислоты, трубопроводов, запорной арматуры для ее загрузки в емкость.

Наиболее близким техническим решением того же назначения к заявляемому способу по совокупности существенных признаков и максимально достижимому эффекту и потому выбранным прототипом к настоящему техническому решению является «Способ крашения волокнистых материалов» [см. патент RU 2300587 C1, 03.11.2005], заключающийся в том, что емкость разделяют на первую и вторую камеру диафрагмой; вводят в первую камеру анод, во вторую камеру катод; дозатором в воду первой камеры вводят (г/л): соли серной кислоты 5-30; краситель 30-50, порошок алюмосиликатов 5-20 об.%, получая дисперсионную смесь (ДС); загружают в первую камеру волокнистые материалы; подают на катод и анод напряжение постоянного тока величиной 5-220 В; волокнистые материалы выдерживают при температуре 100°С в течение 0,3-0,6 часа при перемешивании ДС, промывают холодной водой, выгружают из первой камеры, отжимают.

Недостатком способа-прототипа является его высокая стоимость.

Наиболее близким техническим решением того же назначения к заявляемому устройству по совокупности существенных признаков и максимально достижимому положительному эффекту и потому принятым за прототип является устройство для осуществления способа крашения волокнистых материалов [см. патент RU 2300587 C1, 03.11.2005], включающее емкость; первую и вторую камеру в емкости; диафрагму между камерами; анод в первой камере, катод во второй камере; дозатор для введения в воду первой камеры солей серной кислоты, красителя, порошка алюмосиликатов, получения дисперсионной смеси (ДС); приспособление для загрузки и выгрузки из первой камеры волокнистых материалов; приспособление - смеситель ДС; отжимающее волокнистые материалы приспособление.

Недостатком известного устройства-прототипа является его сложность, громоздкость, высокая стоимость устройства.

Единый технический результат группы изобретений - уменьшение габаритов устройства, стоимости производственных затрат.

Указанный единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что емкость разделяют на первую и вторую камеры равных объемов электропроводной и заземленной диафрагмой; вводят в первую камеру анод, во вторую камеру - катод при расположении анода от диафрагмы в 5-20 раз дальше, чем катода; в воду первой камеры вводят (г/л): соли серной кислоты 5-30, краситель 30-50, порошок алюмосиликатов 5-20 об.%, получая дисперсионную смесь (ДС); загружают в первую камеру волокнистые материалы; подают на катод и анод напряжение постоянного тока, создающее напряженность электрического поля величиной 50-200 В/м; причем на катод подают потенциал по модулю в 5-20 раз меньший, чем на анод; выдерживают волокнистые материалы при температуре 100°С в течение 0,3-0,6 часа; перемешивают ДС в первой камере; перемешивают воду во второй камере; волокнистые материалы промывают, выгружают из первой камеры, отжимают.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству достигается тем, что включает емкость; первую камеру и вторую камеру равных объемов в емкости; электропроводную и заземленную диафрагму между камерами; анод в первой камере, катод во второй камере при расположении анода от диафрагмы в 5-20 раз дальше, чем катода; дозатор для введения в воду первой камеры солей серной кислоты, красителя, порошка алюмосиликатов; приспособление для загрузки и выгрузки из первой камеры волокнистых материалов; приспособление-смеситель в первой камере; приспособление-смеситель во второй камере; отжимающее волокнистые материалы приспособление.

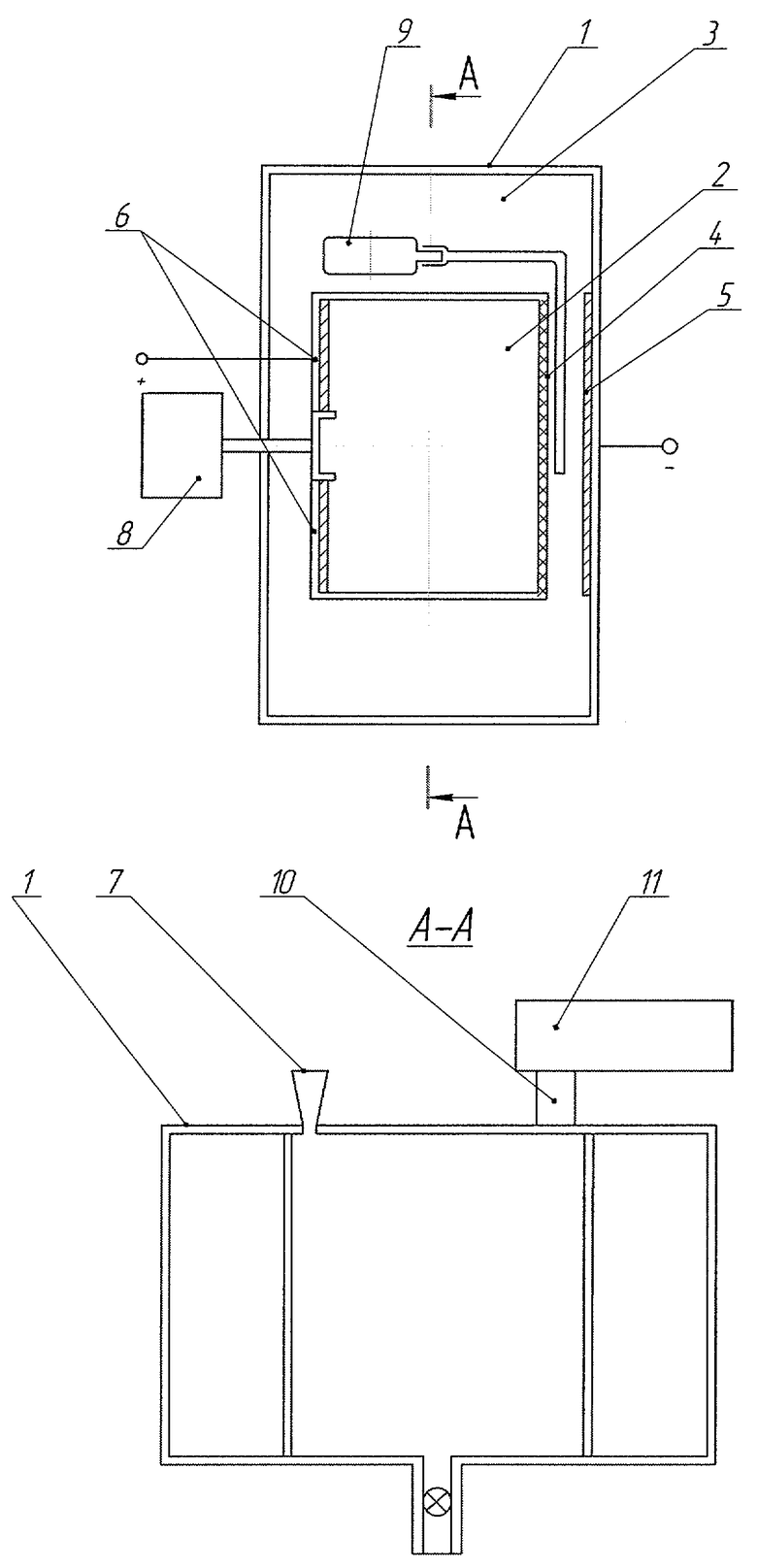

Сущность изобретения поясняется чертежом.

Устройство для осуществления способа крашения волокнистых материалов включает емкость 1; первую камеру 2 и вторую камеру 3 равных объемов в емкости 1; электропроводную и заземленную диафрагму 4 между первой камерой 2 и второй камерой 3; катод 5 во второй камере 3 и анод 6 во первой камере 2 при расположении анода 6 от диафрагмы 4 в 5-20 раз дальше, чем катода 5, соответственно этому по поперечному сечению перпендикулярно катоду 5, аноду 6 и диафрагме 4 вторая камера 3 в 5-20 раз по размеру длиннее, чем первая камера 2; дозатор 7 для введения в воду первой камеры 2 солей серной кислоты, красителя, порошка алюмосиликатов; приспособление-смеситель 8 в первой камере 2, приспособление-смеситель 9 во второй камере 3; приспособление 10 для загрузки в первую камеру 2, выгрузки из нее волокнистых материалов; отжимающее волокнистые материалы приспособление 11.

Указанные в формуле пределы величин параметров обработки выбраны по следующим соображениям. Количества солей серной кислоты в пределах 5-30 г/л необходимо и достаточно, чтобы из них образовалось в анодной камере количество концентрированной серной кислоты 2-10% от массы волокна, этого количества кислоты достаточно для производства процесса крашения; минимального количества порошка алюмосиликатов 5 об.% достаточно для крашения при максимальном напряжении на катоде и аноде, создающих напряженность электрического поля величиной 200 В/м при минимальной концентрации серной кислоты 2% (5 г/л соли серной кислоты), минимальном времени выдержки волокнистых материалов в растворе кислоты 10 мин; максимального количества порошка алюмосиликатов 20 об.% достаточно для крашения при минимальном напряжении на катоде и аноде, создающих напряженность электрического поля величиной 50 В/м, максимальном времени выдержки волокнистых материалов в камере с анодом 25 мин. Количество красителя выбирается в зависимости от необходимости выбора колера.

Пример 1. Емкость с корпусом и крышкой 1 из пластиката толщиной стенок 0,015 м в виде параллелепипеда внутренними размерами: высотой 1,5 м, сечением в плане 1,7×2,6 м2 разделяют на первую камеру 2 и вторую камеру 3, устанавливая внутри большей по поперечному сечению второй камеры 3 первую камеру 2 из пластиката толщиной стенок 0.015 м в виде куба с ребрами размером 1,5 м, одна из боковых сторон которого выполнена так, что имеет сквозные отверстия диаметром 0,005 м, с шагом 0,01 м, обтянута заземленной графитовой тканью и потому является перегородкой между камерами со свойствами фильтра тонкой очистки воды - диафрагмой 4; диафрагму 4 заземляют; в первую камеру 2 около стенки, противоположной стенке со сквозными отверстиями, вводят плоский графитовый электрод - анод 6, причем первая камера 2 предназначена для выдержки волокнистых материалов в водном растворе серной кислоты и красителя; во вторую камеру 3 против стенки камеры 2 со сквозными отверстиями вводят второй плоский графитовый электрод - катод 5, таким образом создают конструкцию двухкамерного диафрагменного электролизера, электроды которого разнесены от диафрагмы на различные расстояния, а именно: в первой камере 2 анод 6 расположен от диафрагмы в 15 раз дальше, чем катод 5 во второй камере 3, соответственно этому по поперечному сечению перпендикулярно катоду 5, аноду 6 и диафрагме 4 первая камера 2 в 15 раз по размеру длиннее, чем вторая камера 3, при равенстве общих объемов обоих камер (по 3,375 м3), и катод 5 выполнен с возможностью подачи на него напряжения постоянного тока в 15 раз меньшего по величине, чем на анод 6; в воду первой камеры 2 вводят дозатором 7 медный купорос в количестве 33,75 кг (~10 г/л), в равных объемах смесь порошков алюмосиликатов - монтмориллонита и талька в общем их количестве 50,6 кг (~15 г/л); вводят в воду краситель в количестве 40 г/л; подают на анод 6 потенциал величиной +100 В, на катод 5-10 В, при этом разность электрических потенциалов составляет 110 В, создается электрическое поле величиной напряженности ~70 В/м, таким образом, на катод 5 подают потенциал по модулю в 10 раз меньший, чем на анод 6; загружают приспособлением 10 волокнистые материалы в первую камеру; выдерживают волокнистые материалы в течение 0,4 часа при перемешивании приспособлением 8 - аналогом смесителя воды в стиральной машине - дисперсионной смеси порошка алюмосиликатов и водного раствора серной кислоты концентрацией 10%, получаемой из солей серной кислоты под действием электрического поля, при этом перемешивают воду во второй камере приспособлением 9 - водяным насосом погружного типа «Малышок» со шлангом длиной 2,5 м; волокнистые материалы промывают холодной водой, выгружают из первой камеры приспособлением 10, отжимают приспособлением 11.

Использование данной группы технических предложений позволяет уменьшить производственные затраты - в два раза сократить по сравнению со способом-прототипом затраты электроэнергии на процесс крашения, уменьшить за счет введения камеры с анодом в камеру с катодом габариты устройства для крашения волокнистых материалов.

Таким образом, изложенные данные свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- средство, воплощающее заявленную группу изобретений при их осуществлении, предназначено для крашения волокнистых материалов в текстильной промышленности;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАРБОНИЗАЦИИ ВОЛОКОН ИЗ ШЕРСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401336C1 |

| СПОСОБ РАСШЛИХТОВКИ ТКАНЕЙ ИЗ ХЛОПЧАТОБУМАЖНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400582C1 |

| СПОСОБ ПЕРЕКИСНОГО БЕЛЕНИЯ И ЩЕЛОЧНОЙ ОТВАРКИ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401340C1 |

| СПОСОБ ПРОМЫВКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ ПОСЛЕ МЕРСЕРИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401339C1 |

| СПОСОБ ОТВАРКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401338C1 |

| СПОСОБ КРАШЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2300587C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА ДЛЯ ОХЛАЖДЕНИЯ ДОЛОТА ПРИ БУРЕНИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2399745C1 |

| СПОСОБ КАРБОНИЗАЦИИ ШЕРСТЯНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300588C1 |

| СПОСОБ АКТИВАЦИИ ДОБАВОК ПРИРОДНОГО ЦЕОЛИТА В ПОЧВУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2442645C1 |

| СПОСОБ РАСШЛИХТОВКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294991C1 |

Группа изобретений может быть использована в текстильной промышленности и обеспечивает уменьшение габаритов устройства, стоимости производственных затрат. В устройстве емкость разделяют на первую и вторую камеры равных объемов электропроводной и заземленной диафрагмой; вводят в первую камеру анод, во вторую камеру катод при расположении анода от диафрагмы в 5-20 раз дальше, чем катода; в воду первой камеры вводят (г/л): соли серной кислоты 5-30, краситель 30-50, порошок алюмосиликатов 5-20 об.%, получая дисперсионную смесь (ДС); загружают в первую камеру волокнистые материалы; подают на катод и анод напряжение постоянного тока, создающее напряженность электрического поля величиной 50-200 В/м; причем на катод подают потенциал по модулю в 5-20 раз меньший, чем на анод; выдерживают волокнистые материалы при температуре 100°С в течение 0,3-0,6 часа; перемешивают ДС в первой камере; перемешивают воду во второй камере; волокнистые материалы промывают, выгружают из первой камеры, отжимают. 2 н.п. ф-лы, 1 ил.

1. Способ крашения волокнистых материалов, заключающийся в том, что емкость разделяют на первую и вторую камеры диафрагмой; вводят в первую камеру анод, во вторую камеру катод; в воду первой камеры вводят (г/л): соли серной кислоты 5-30, краситель 30-50, порошок алюмосиликатов 5-20 об.%; загружают в первую камеру волокнистые материалы; подают на катод и анод напряжение постоянного тока; выдерживают волокнистые материалы при температуре 100°С в течение 0,3-0,6 ч при перемешивании дисперсионной смеси; перемешивают воду во второй камере; волокнистые материалы промывают, выгружают из первой камеры, отжимают, отличающийся тем, что емкость разделяют на первую и вторую камеры равных объемов электропроводной и заземленной диафрагмой; анод располагают от диафрагмы в 5-20 раз дальше, чем катод; подают на катод и анод напряжение постоянного тока, создающее напряженность электрического поля величиной 50-200 В/м; на катод подают потенциал по модулю в 5-20 раз меньший, чем на анод.

2. Устройство для осуществления способа крашения волокнистых материалов, включающее емкость; первую камеру, вторую камеру в емкости; анод в первой камере, катод во второй камере; диафрагму между первой и второй камерами; дозатор для введения в воду первой камеры солей серной кислоты, красителя, порошка алюмосиликатов; приспособление для загрузки и выгрузки из первой камеры волокнистых материалов; приспособление-смеситель в первой камере; отжимающее волокнистые материалы приспособление, отличающееся тем, что две камеры в емкости имеют равные объемы; диафрагма электропроводна и заземлена; анод расположен от диафрагмы в 5-20 раз дальше, чем катод; дополнительно имеется приспособление-смеситель во второй камере.

| СПОСОБ КРАШЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2300587C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ КРАШЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ ВОЛОКОН КИСЛОТНЫМИ КРАСИТЕЛЯМИ | 1991 |

|

RU2030498C1 |

| Машина для крашения текстильных материалов | 1988 |

|

SU1559019A2 |

| Способ крашения синтетического материала | 1983 |

|

SU1305222A1 |

| US 3640803 A, 08.02.1972 | |||

| Электропривод | 1978 |

|

SU803095A1 |

Авторы

Даты

2010-10-10—Публикация

2009-01-20—Подача