Электрохимический способ очистки растворов цинка от марганца относится к области извлечения веществ электроэкстракцией и может быть использован в цветной и черной металлургии, а также для очистки промышленных и бытовых стоков.

Известны способы очистки растворов цветных металлов от марганца [Худяков И.О., Кляйн С.Э., Агеев Н.Г. Металлургия меди, никеля, сопутствующих элементов и проектирование цехов. М.: Металлургия, 1993, с.166-167] осаждением последнего из нагретых кислых растворов в присутствии окислителей.

Недостатком способов является то, что наряду с марганцем соосаждается значительное количество цветного металла, к тому же необходимо большое число стадий переработки для получения металла, не содержащего примеси марганца.

Наиболее близким техническим решением является способ электрохимического получения цинка из растворов, включающий выделение металлического цинка на титановом катоде и осаждение марганца в составе анодного шлама, образующегося на свинцово-серебряном аноде [А.П.Снурников. Гидрометаллургия цинка. Москва, металлургия, 1981, с.237-266].

Недостатком способа является то, что не определены условия получения цинка, очищенного от примеси марганца, особенно при высоких концентрациях примеси марганца в электролите.

Задачей изобретения является создание эффективного способа очистки растворов цинка от марганца в технологии получения металлического цинка без ограничений по содержанию ионов марганца в исходном растворе.

Технический результат, который может быть достигнут при осуществлении изобретения, заключается в получении металлического цинка высокой чистоты.

Этот технический результат достигается тем, что в известном способе электролитического извлечения цинка из раствора, включающем выделение металлического цинка на титановом катоде и осаждение марганца в составе анодного шлама, образующегося на свинцово-серебряном аноде, цинк извлекают из сульфатного и хлоридно-сульфатного раствора, который подают в анодную ячейку, выполненную в виде мешка из плотной фильтровальной ткани с помещенным в него анодом, и выводят из катодного пространства, отделенного от анодного пространства пористой перегородкой, при этом соблюдают молярное соотношение между ионом Mn2+ в исходном растворе и ионом MnO4 - в анолите Mn2+:MnO4 -≥3:2.

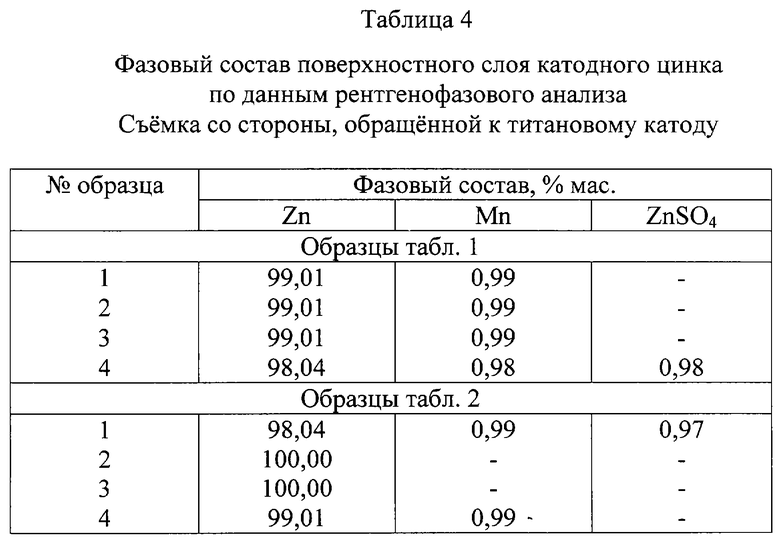

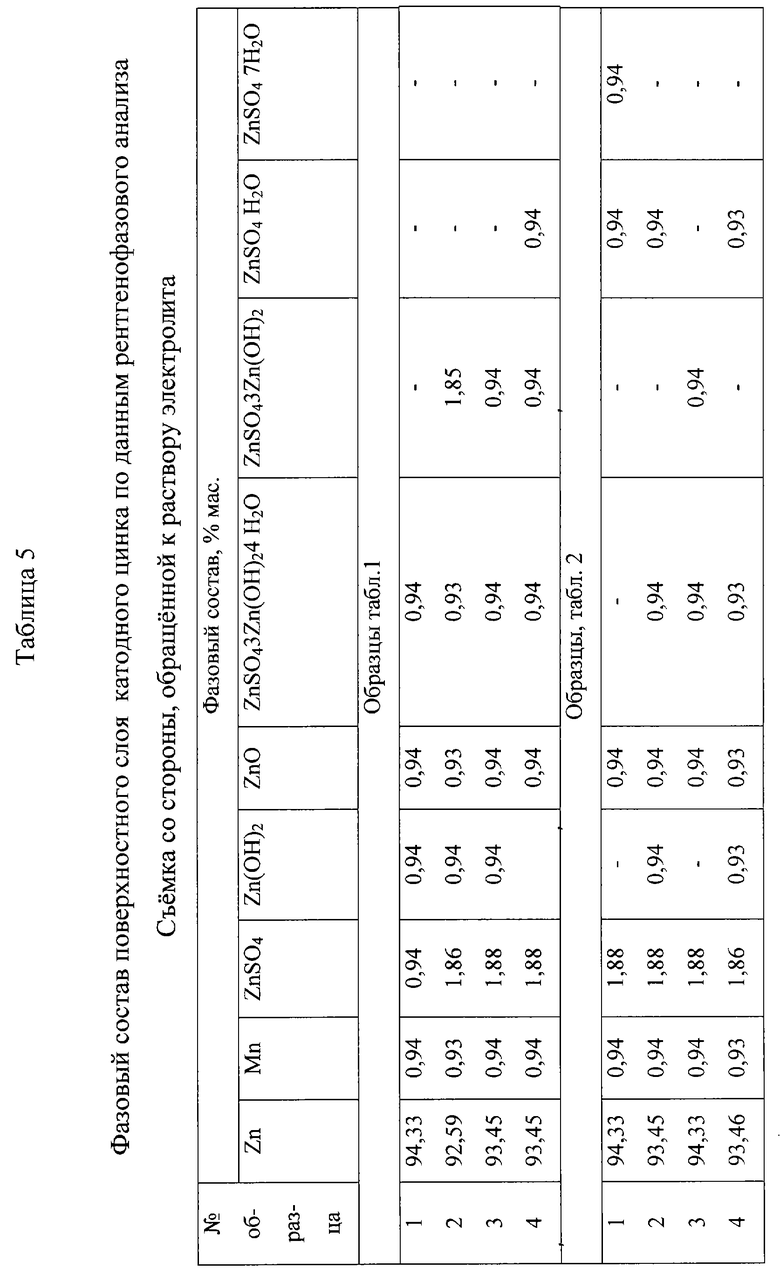

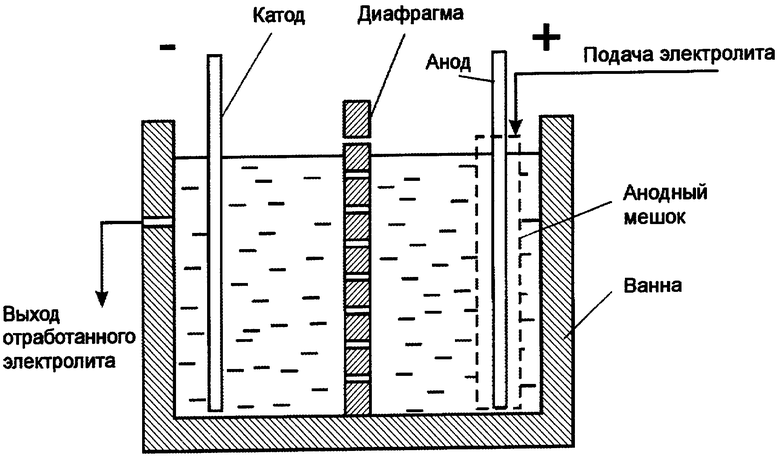

Сущность способа поясняется схемой конструкции электролизера, изображенной на чертеже и данными табл.1-7, в которых указаны условия проведения электроэкстракции (табл.1-2), результаты спектрального (табл.3) и рентгенофазового (табл.4-5) анализов катодного цинка, фазовый состав анодных шламов (табл.6-7).

Известно что цинк электролитически выделяется из раствора. По справочным данным стандартный электродный потенциал реакции

Zn2++2e→Zn

равен Е0=-0,763 В.

Катион Mn2+ окисляется на аноде по реакциям

Mn2+-2е+6Н2О=MnO2+Н3О+,

Mn2+-5е+2O2=MnO4 -.

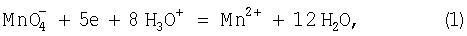

Анион MnO4 - восстанавливается на катоде по реакции

но Mn2+ на катоде не восстанавливается, т.к. электродный потенциал Е (Mn2+/Mn0)=-1,18 B.

Анионы марганца идут к аноду и выделяются на свинцовом аноде в составе анодного шлама.

Хлоридно-сульфатные растворы получали добавлением к раствору сульфата цинка хлоридов ZnCl2 или NaCl, при этом количество хлориона не превышало той концентрации, при которой образующийся при электролизе хлор мог бы выделиться в виде газа; расчет проводили с учетом того, что выделяющийся за время эксперимента хлор находится в электролите в растворенном состоянии.

Электрохимическим способом из сульфатных и хлоридно-сульфатных растворов цинка (II) и марганца (II) получен катодный металл, который по данным спектрального и рентгенофазового анализов содержит марганец в количестве, не превышающем 1 мас.%.

При электрохимическом выделении катодного цинка из растворов марганец селективно выделяется в составе анодного шлама.

На чертеже дана схема электролизера. Анод помещали в ячейку из плотной фильтровальной ткани - анодный мешок, раствор подавали в анодную ячейку - анодный мешок и выводили из катодного пространства, катодное и анодное пространство отделены пористой перегородкой.

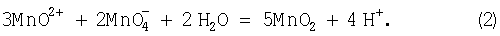

При таком способе электроэкстракции анионы марганца MnO4 -, образующиеся на аноде, не могут появляться в катодном пространстве, так как, например, содержащиеся в исходном растворе катионы Mn2+ могут взаимодействовать с анионами MnO4 - по реакции

Таким образом, марганец выводится в анодный шлам в виде MnO2 по реакции (2), при этом исключается попадание MnO4 - в катодное пространство, что исключает восстанавление аниона MnO4 - на катоде по реакции (1). MnO2 и и другие труднорастворимые соединения марганца в составе анодного шлама накапливаются в ячейке из плотной фильтровальной ткани - анодном мешке и не попадают в катодное пространство, а наличие пористой перегородки также препятствует прохождению частиц анодного шлама к катоду.

Такой способ подачи исходного раствора в электролизер и вывода отработанного электролита повышает качество поверхности катодного цинка, снижает содержание в нем марганца. При этом содержание ионов марганца в исходном растворе не ограничивается, особенно, если, согласно реакции (2), соблюдается следующее молярное соотношение между ионом Mn2+ в исходном растворе и ионом MnO4 - в анолите Mn2+:MnO4 -≥3:2.

Концентрация ионов цинка (II) в исходном растворе находилась в пределах 15-40 г/дм3 по Zn, ионов марганца (II) - в пределах 0,05-15 г/дм3 по Mn, сила тока 0,5-1,5 А, плотность тока 200-300 А/м2, скорость потока 2-3 см3/мин.

Примеры практического применения.

В табл.1-7 представлены результаты электроэкстракции из сульфатных и хлоридно-сульфатных растворов никеля.

Анод-свинец, содержащий 1% серебра, катод-титан.

В табл.1 и 2 даны основные параметры процесса электролиза из раствора сульфатов (табл.1) и из растворов сульфатов и хлоридов (табл.2).

Цинк, выделяющийся на катоде, имел блестящую ровную поверхность и содержал незначительное количество примеси марганца.

В табл.3 дана концентрация марганца в образцах катодного цинка табл.1 и 2.

Результаты спектрального анализа свидетельствуют о высокой степени селективности извлечения цинка на катоде в процессе электрохимической очистки его от ионов марганца (II), содержание марганца в катодном цинке не превышало 0,98%.

В табл.4-5 даны фазовые составы поверхностных слоев цинка со стороны титанового катода (табл.4) и со стороны раствора электролита (табл.5) по данным рентгенофазового анализа. Из данных табл.4-5 следует, что поверхностные слои загрязнены электролитом, причем в поверхностном слое, обращенном к титановому катоду, количество оксидных и солевых загрязнений меньше, чем в поверхностном слое, обращенном к раствору электролита.

В табл.6 дан фазовый состав анодного шлама, полученного в условиях опытов табл.1-2, по данным рентгенофазового анализа.

В табл.7 дан фазовый состав анодного шлама ОАО «Электроцинк», г.Владикавказ, РСО-Алания, при этом состав катодного цинка соответствовал составам цинка, представленным в табл.4-5.

В анодном шламе обнаружены сульфаты свинца, марганца, цинка и серебра, оксиды и гидроксиды этих металлов различной степени окисления, оксидные фазы сложного состава, содержащие различные металлы, находящиеся в различном валентном состоянии.

По данным химического анализа определен состав анодного шлама, полученного электролизом раствора сульфата цинка ОАО «Электроцинк», г.Владикавказ, РСО-Алания, мас.%: MnO2 - 53,9; PbO2 - 15; Ag2O - 0,06; примеси - остальное.

В производстве металлического цинка электрохимический способ очистки растворов цинка от марганца по сравнению с прототипом имеет ряд преимуществ, включающий высокую степень очистки цинка от марганца, хорошее качество поверхности катодного цинка, отсутствие ограничений по содержанию ионов марганца в исходном растворе, возможность создания безотходной технологии при утилизации анодного шлама, экологическую безопасность процесса.

При электролитическом выделении цинка отпадает необходимость в организации специальных стадий очистки растворов цинка от примеси марганца, что сокращает количество обслуживающего персонала.

Разработанный способ подачи исходного раствора и вывода отработанного электролита позволяет сделать процесс непрерывным, автоматизированным, что повышает производительность, извлечение и качество металла.

Параметры электролиза раствора сульфатов цинка (II) и марганца (II). Объем раствора 1 дм3, t=20-40°С

Параметры электролиза раствора сульфатов и хлоридов цинка (II) и марганца (II)

Объем раствора 1 дм3, t=20-40°С

Концентрация марганца в образцах катодного цинка табл.1 и 2

по данным спектрального анализа.

Фазовый состав анодного шлама по данным рентгенофазового анализа

Фазовый состав анодного шлама по данным РФА.

Изобретение относится к металлургии и может быть использовано для извлечения веществ электроэкстракцией, а также для очистки промышленных и бытовых стоков. Металлический цинк извлекают из сульфатного или хлоридно-сульфатного раствора на титановом катоде и осаждают марганец в составе анодного шлама, образующегося на свинцово-серебряном аноде. Раствор подают в анодную ячейку, выполненную в виде мешка из плотной фильтровальной ткани с помещенным в него анодом, и выводят из катодного пространства, отделенного от анодного пространства пористой перегородкой. Молярное соотношение между ионом Mn2+ в исходном растворе и ионом MnO4 - в анолите составляет Mn2+:MnO4 -≥3:2. Изобретение характеризуется высокой степенью очистки растворов цинка от марганца, хорошим качеством поверхности катодного цинка, отсутствием ограничений по содержанию ионов марганца в исходном растворе, возможностью создания безотходной технологии при утилизации анодного шлама, а также экологической безопасностью процесса. 1 ил., 7 табл.

Способ электролитического извлечения цинка из раствора, включающий выделение металлического цинка на титановом катоде и осаждение марганца в составе анодного шлама, образующегося на свинцово-серебряном аноде, отличающийся тем, что цинк извлекают из сульфатного или хлоридно-сульфатного раствора, который подают в анодную ячейку, выполненную в виде мешка из плотной фильтровальной ткани с помещенным в него анодом, и выводят из катодного пространства, отделенного от анодного пространства пористой перегородкой, при этом соблюдают молярное соотношение между ионом Mn2+ в исходном растворе и ионом MnO4 - в анолите Mn2+:MnO4 -≥3:2.

| СНУРНИКОВ А.П | |||

| Гидрометаллургия цинка | |||

| Москва, Металлургия, 1981, с.237-266 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО ЦИНКА | 1993 |

|

RU2075549C1 |

| RU 2001977 C1, 30.10.1993 | |||

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ МЕДИ ОТ МАРГАНЦА | 2001 |

|

RU2209839C2 |

| US 4071421 A, 31.01.1978. | |||

Авторы

Даты

2007-06-20—Публикация

2005-07-26—Подача