Изобретение относится к области очистки газов от экологически опасных составляющих и может быть использовано для очистки выхлопных газов двигателя внутреннего сгорания, для обезвреживания отходящих газов промышленных предприятий, ТЭЦ, асфальто-бетонных заводов и других технологических производств и агрегатов, содержащих в своем составе оксид углерода.

Известны медь-марганцевые и цинк-медь-хромовые катализаторы на цементной основе [Кузнецов И.Е., Шмат К.И., Кузнецов С.И. Оборудование для санитарной очистки газов. Киев. Техника, 1989, с. 236]. Недостатками катализатора являются относительно высокая стоимость и сложность изготовления.

Наиболее близким техническим решением является катализатор для очистки отработанного газа, содержащего оксид углерода, представляющий собой смесь оксида или оксидов марганца и оксида или оксидов свинца [SU 450388, 30.11.74, В 01 J 23/34]. Недостатком катализатора является необходимость его изготовления, затраты на материалы и производство.

Задачей изобретения является использование побочного продукта электрохимического восстановления металла из водного раствора электролита в качестве недорогого и эффективного катализатора окисления оксида углерода.

Технический результат, который может быть достигнут при осуществлении изобретения, заключается в высокой степени очистки отработанных газов от экологически опасных составляющих с одновременной экономичностью процесса.

Этот технический результат достигается тем, что в известном катализаторе окисления оксида углерода, включающем диоксид марганца и диоксид свинца, используют анодный шлам, образующийся на свинцовом аноде при электролитическом восстановлении цинка из кислых сульфатных растворов, предварительно отмытый от электролита и высушенный, содержащий, мас.%:

Диоксид марганца - Более 50,

Диоксид свинца - До 15,

Оксид серебра - До 0,15,

Примеси - Остальное,

Сущность каталитического воздействия анодного шлама заключается в том, что при его образовании в электрохимическом процессе анодного окисления составляющих шлама происходят химические и структурные превращения, приводящие к образованию соединений, обладающих эффективным каталитическим действием в процессе окисления оксида углерода.

Примеры практического применения.

В качестве катализатора использовали анодный шлам, образующийся на свинцовом аноде при электролитическом восстановлении цинка из кислых сульфатных растворов, состава, мас.%: диоксид марганца 53,9; диоксид свинца 15; оксид серебра 0,06; примеси - остальное. Предварительно анодный шлам отмывали от остатка электролита и сушили на воздухе в течение 3 суток.

Для генерации оксида углерода использовали печь, в которой сжигали древесно-стружечный материал при неполном сгорании топлива. Из печи полученную газовую смесь пропускали через поглотительную склянку с концентрированной серной кислотой, затем через склянку - поглотитель с 10 % водным раствором NaOH, через брызгоуловитель со стеклянными шарами и собирали в резиновой камере, откуда газовая смесь проходила через U-образную стеклянную трубку диаметром 15 мм с катализатором, которая помещалась в песчаную баню с электроподогревом. Газовую смесь контролировали на содержание оксида углерода газоанализатором марки АФА-121 на входе в U-образную трубку (до катализатора) и на выходе из нее (после катализатора). Контроль температуры в песчаной бане (температура внешняя), катализатора и выходящего из трубки очищенного газа осуществляли с помощью ртутного термометра.

Порошок анодного шлама помещали в U-образную трубку, через которую пропускали очищаемый газ. Скорость газа регулировали таким образом, чтобы газ и порошок создавали "кипящий слой" в одном из колен трубки и таким образом создавали максимально возможный контакт между поверхностью катализатора и очищаемым газом. Благодаря высокой плотности порошка и малой скорости газового потока унос катализатора незначителен и контролировался фильтром, заполненным стекловатой.

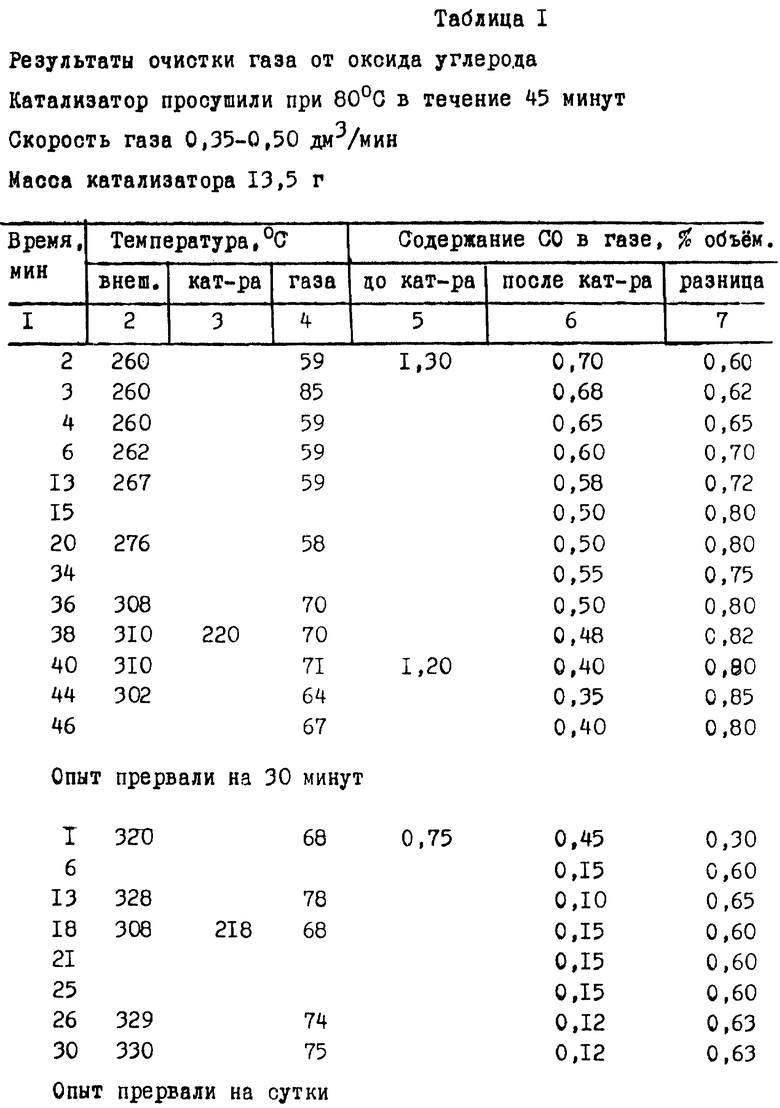

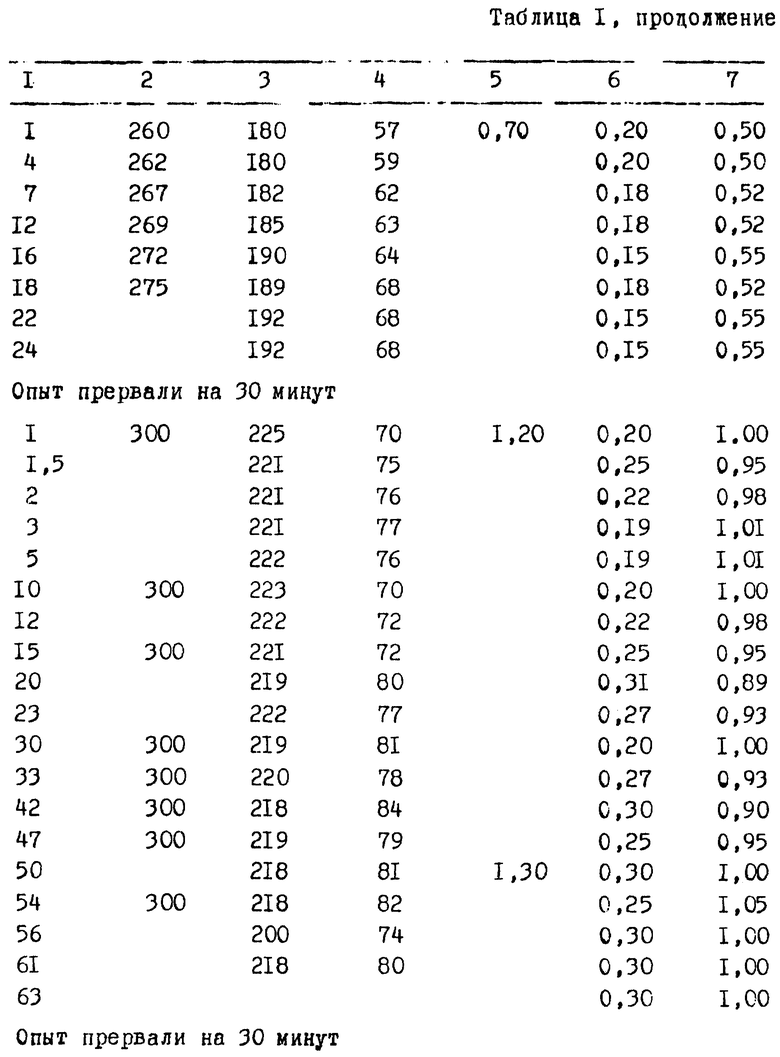

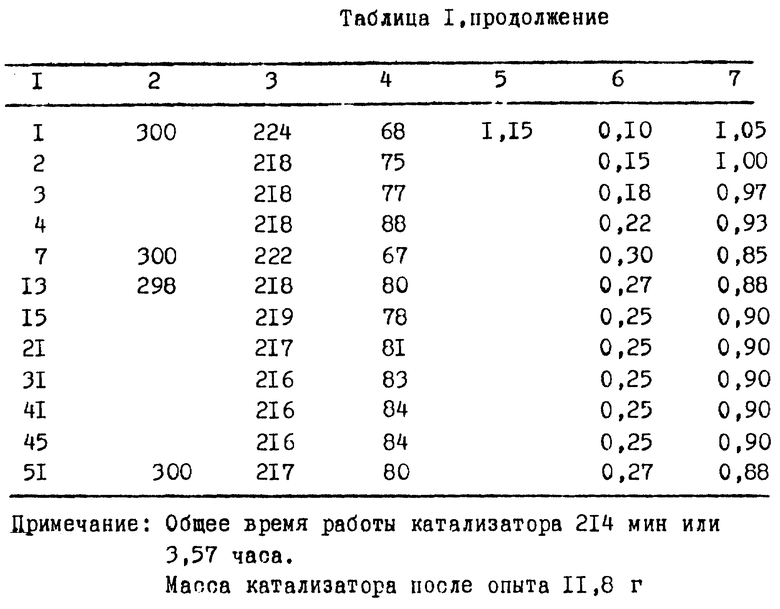

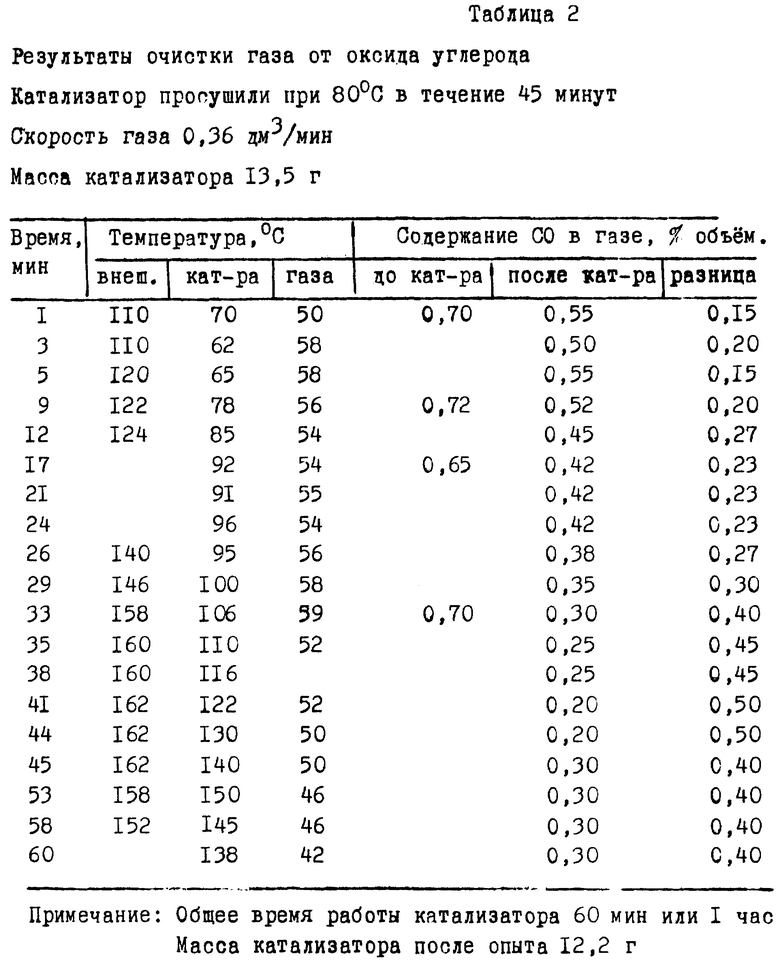

В таблицах 1-4 даны результаты очистки газа от оксида углерода для различных условий работы катализатора.

Пример 1 (таблица 1).

При просушивании катализатора при 80oC в течение 45 минут содержание основного компонента диоксида марганца повысилось до 54,89 мас.%.

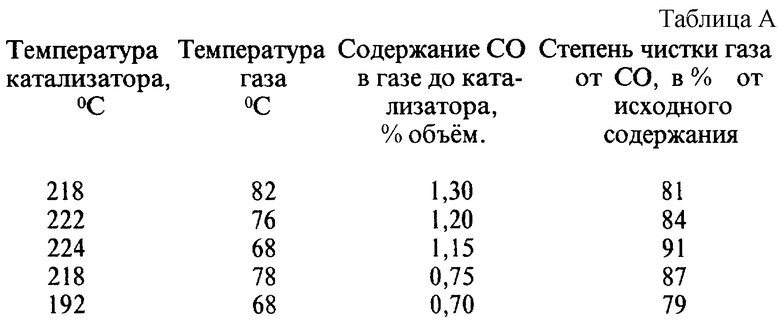

Из данных таблицы 1 следует, что лучшие показатели получены при условиях, приведенных в табл. А.

В течение 3,6 часа работы катализатора его масса уменьшилась на 12,59%, в основном за счет удаления газообразных составляющих, при этом содержание диоксида марганца возросло до 62,80 мас.%.

Пример 2 (таблица 2).

Катализатор сушили аналогично примеру 1, в то же время катализатор и газ взаимодействовали при более низкой температуре, чем в примере 1.

Из данных таблицы 2 следует, что при температурах катализатора более 100oC и газа более 50oC степень очистки газа от CO превышает 50%.

В течение 1 часа работы катализатора его масса уменьшается на 9,63%, при этом содержание диоксида марганца возрастает до 60,74 мас.%.

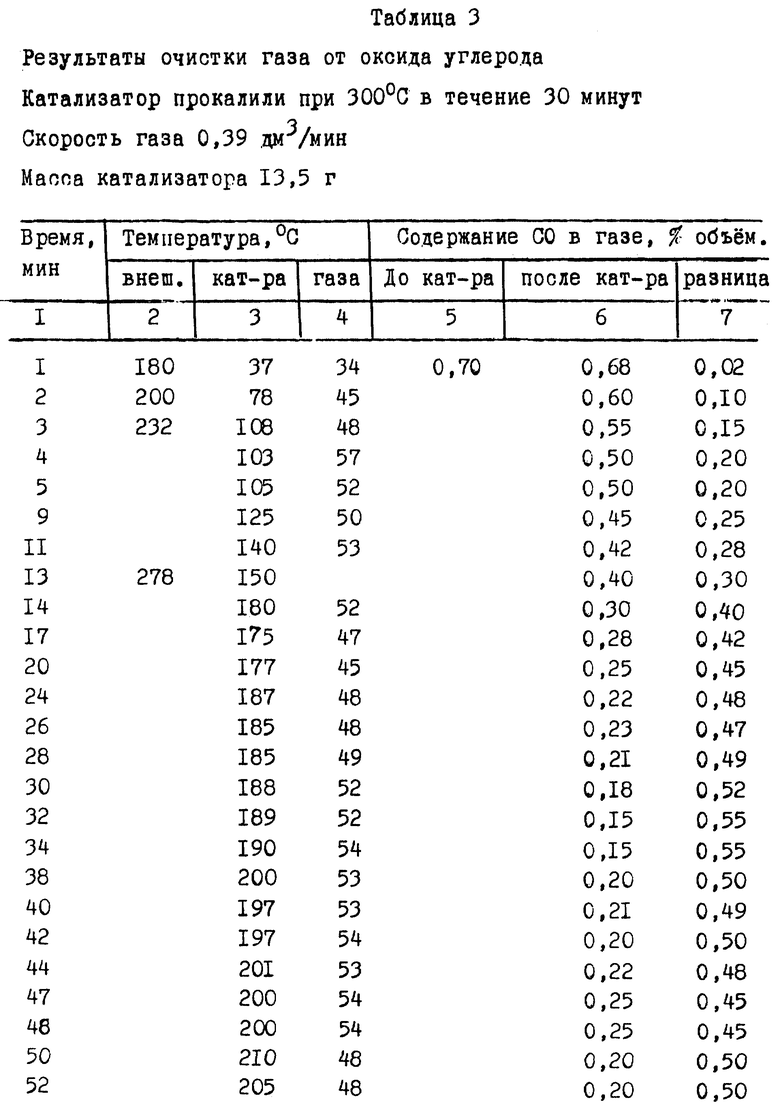

Пример 3 (таблица 3).

При прокаливании катализатора при 300oC в течение 30 минут содержание диоксида марганца повысилось до 58,02 мас.%.

Из данных таблицы 3 следует, что при температурах катализатора 190oC степень очистки газа от CO составила 79%.

В течение 0,93 часа работы катализатора его масса уменьшается на 1,48%, при этом содержание диоксида марганца возрастает до 58,89 мас.%.

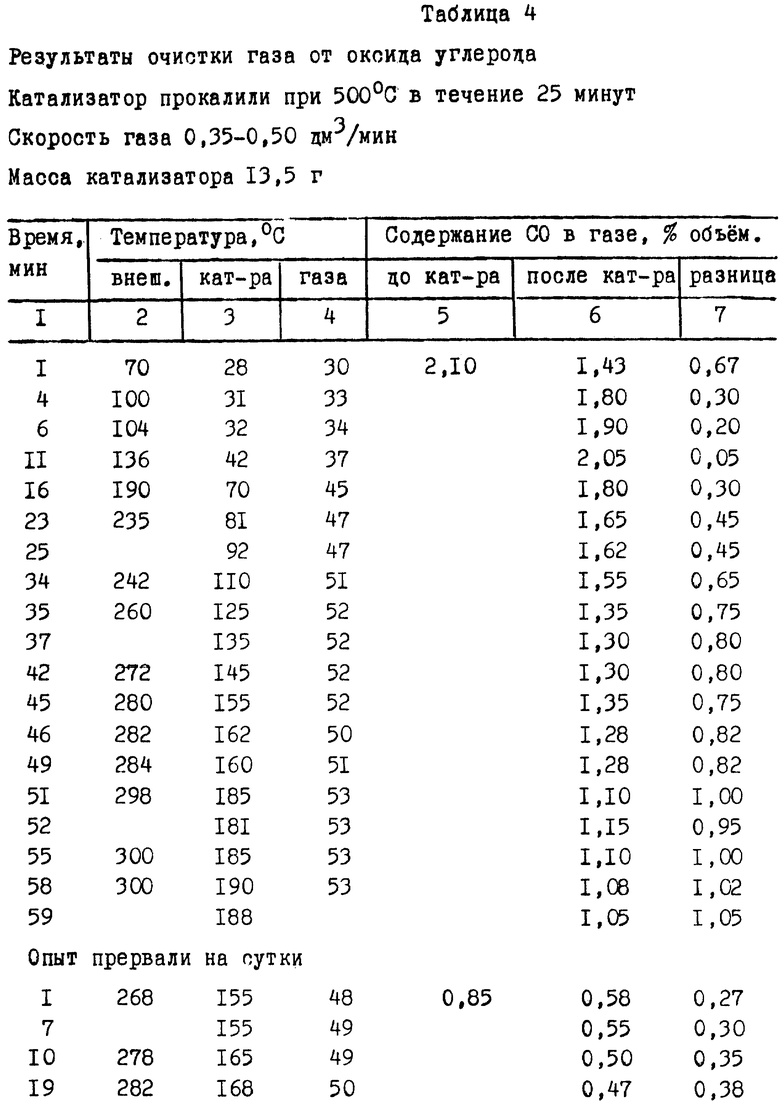

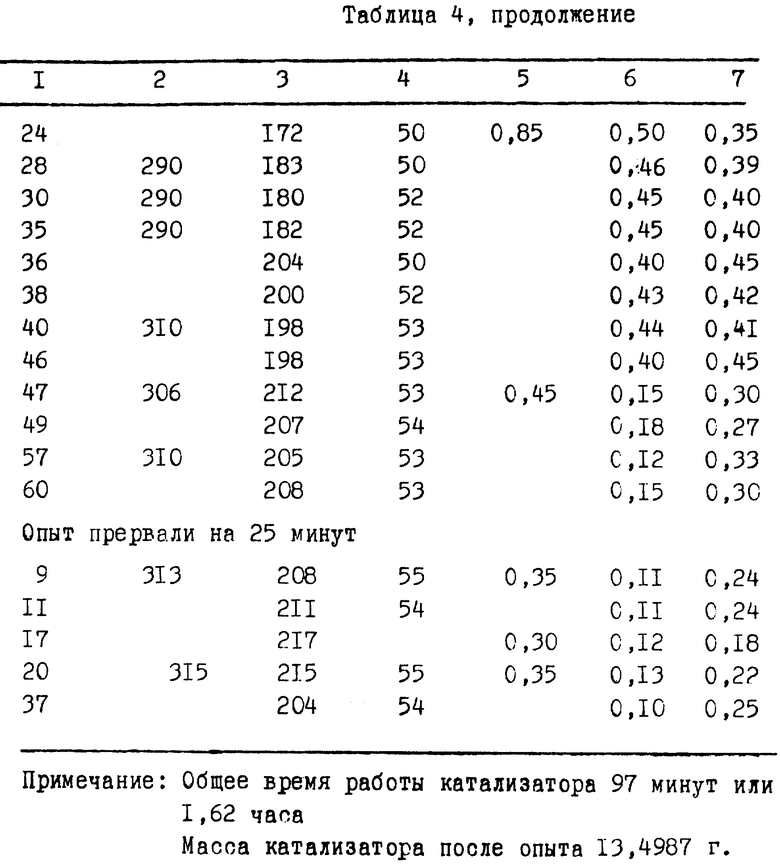

Пример 4 (таблица 4).

Катализатор прокаливали при 500oC в течение 25 минут, при этом содержание диоксида марганца повышалось до 59,87 мас.%.

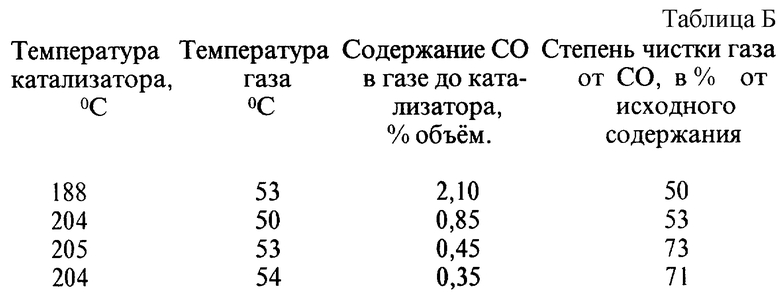

Из данных таблицы 4 следует, что лучшие показатели получены при условиях, приведенных в табл. Б.

В течение 1,62 часа работы катализатора его масса уменьшилась на 0,01 мас.%, при этом содержание диоксида марганца возросло до 59,88 мас.%.

Экспериментальные данные свидетельствуют о том, что при температуре катализатора более 100oC степень очистки газа от CO превышает 50%, с повышением температуры катализатора степень очистки газа от CO возрастает и при температуре 250oC достигает 90-97% при скорости газового потока 0,35-0,50 дм3/мин.

Предварительное прокаливание катализатора до 500oC не изменяет активности катализатора.

Содержание основных компонентов анодного шлама находится в пределах, мас. %: диоксид марганца 50-90, диоксид свинца до 15, оксид серебра до 0,15, влага и примеси - остальное.

По сравнению с прототипом использование анодного шлама - побочного продукта электрохимического восстановления металла из водного раствора электролита в качестве недорого и эффективного катализатора окисления оксида углерода не требует дополнительных расходов на его изготовление. При необходимости анодный шлам легко прессуется в виде таблеток.

Описывается новый катализатор, который предназначен для очистки газов от оксида углерода. Он включает в себя диоксид марганца и диоксид свинца. Отличается тем, что катализатор представляет собой анодный шлам, образующийся на свинцовом аноде при электролитическом восстановлении цинка из кислых сульфатных растворов, предварительно отмытый от электролита и высушенный, содержащий, мас.%: диоксид марганца - более 50, диоксид свинца - до 15, оксид серебра - до 0,15, примеси - остальное. Технический результат - высокая степень очистки отработавших газов от экологически опасных составляющих с одновременной экономичностью процесса. 6 табл.

Катализатор окисления оксида углерода, включающий диоксид марганца и диоксид свинца, отличающийся тем, что катализатор представляет собой анодный шлам, образующийся на свинцовом аноде при электролитическом восстановлении цинка из кислых водных сульфатных растворов, предварительно отмытый от электролита и высушенный, содержащий, мас.%:

Диоксид марганца - Более 50

Диоксид свинца - До 15

Оксид серебра - До 0,15

Примеси - Остальное

| Катализатор для очистки отработанного газа, содержащего окись углерода | 1971 |

|

SU450388A3 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2105606C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ МОНООКСИДА УГЛЕРОДА | 1992 |

|

RU2045327C1 |

| Пневмогидравлический привод | 1987 |

|

SU1432282A1 |

| GB 1407071 А, 24.09.1975. | |||

Авторы

Даты

2000-09-20—Публикация

1998-10-29—Подача