Изобретение относится к нефтеперерабатывающей промышленности, а более конкретно к изготовлению скважинного оборудования для добычи нефти и газа, в частности скважинных фильтров на проволочной основе.

Известен способ крепления герметизирующих и разгерметизирующих полых пробок в циркуляционных отверстиях, выполненных в корпусе скважинного фильтра на проволочной основе.

Способ включает:

- сверление циркуляционных отверстий конической формы в корпусе фильтра трубчатого сечения;

- нарезание конической резьбы в указанных отверстиях;

- изготовление полых пробок, используемых в качестве заглушек при герметизации циркуляционных отверстий в корпусе фильтра;

- нарезание конической резьбы на внешней поверхности полой пробки;

- введение полой пробки в циркуляционные отверстия корпуса фильтра;

- крепление полой пробки в отверстиях фильтра.

(См. Технические условия на изготовление фильтров для горизонтальных скважин типа ФГС, разработанные ВНИИБТ г.Москва и предприятием в г.Калуши, Украина:

"ФГС 146.6000-I ТУ У3800136700.036-96"; АС 1280112).

Чертежи фильтра и пробки прилагаются, см. приложения 1, 2, 3 к заявке.

Герметизацию корпусов фильтров путем закрытия циркуляционных отверстий в них полыми пробками производят при изготовлении фильтров. Далее фильтры в составе обсадной колонны спускают в скважину и после ее цементации производят промывку. После промывки корпус фильтра разгерметизируют, срезая выступающие концы пробок в корпусе фильтра спускаемой оправкой или, например, срезающей воронкой спускаемых в скважину насосно-компрессорных труб НКТ.

Известный способ крепления пробок в циркуляционных отверстиях корпусов фильтров имеет следующие недостатки. Дело в том, что в зависимости от длины фильтра в его корпусе необходимо просверлить и нарезать коническую резьбу в количестве от 50 до нескольких сотен тысяч циркуляционных отверстий. Для каждого отверстия необходимо изготовить полую пробку в виде "наперстка" и нарезать на ней коническую резьбу. Трудозатраты на изготовление резьбовых отверстий и пробок к ним составляют львиную долю трудозатрат на изготовление всего скважинного фильтра.

Наиболее близким способом того же назначения к заявленному объекту по совокупности признаков является способ согласно указанным ТУ. Способ принят в качестве прототипа.

Сущность изобретения заключается в следующем.

Герметизацию циркуляционных (проходных) отверстий в корпусе фильтра предлагается обеспечить не за счет резьбовых конических соединений пробок с корпусом фильтра, а иным менее трудоемким способом без использования конического резьбового соединения.

В стенках корпуса фильтра сверлят цилиндрические, гладкие двухступенчатые отверстия без резьбы. Глубина сверления отверстия первой ступени большего диаметра равна So, т.е.

S0=Sп+ΔS

где Sп - высота соответствующего размеру отверстия диаметра пробки;

ΔS - занижение торца пробки по отношению к поверхности корпуса фильтра. Значение ΔS принимают равным ΔS=1,0÷2,0 мм. Высоту Sп пробки принимают в зависимости от варианта ее крепления в корпусе фильтра.

Полую пробку изготовляют соответственно отверстию в корпусе - двухступенчатой. Каждая ступень - гладкая, цилиндрическая, без резьбы.

Пробку вводят в отверстие корпуса до упора в бурт ступени меньшего диаметра. При этом торец пробки с открытым внутренним отверстием утопает в отверстии корпуса на величину ΔS. А нижний конец пробки выступает за пределы толщины стенки корпуса на некоторую заданную величину. Эта величина на поверхности пробки обозначена риской-надрезом. Риска-надрез остается точно за пределом толщины стенки корпуса. Риска-надрез облегчает скалывание конца пробки при разгерметизации корпуса фильтра.

Крепление пробки в отверстии корпуса фильтра может производиться несколькими способами. Все они основаны на деформировании или металла корпуса фильтра в зоне отверстия, или металла пробки методом раздачи ее отверстия, конической (клиновой) оправкой или раскатным роликом.

При осуществлении изобретения может быть получен следующий технический результат:

- аннулируется трудоемкая технологическая операция по сверлению конических отверстий, их развертки под коническую резьбу;

- аннулируется трудоемкая технологическая операция по нарезанию конической резьбы в отверстиях корпуса фильтра;

- аннулируется трудоемкая операция по изготовлению пробки с конической внешней поверхностью и внутренним шестигранником под ключ;

- аннулируется операция по нарезанию конической резьбы на конической поверхности пробки;

- изготовление полой пробки с конической резьбой предопределяет единственный способ ее изготовления - методом механической обработки из прутковой заготовки - точением на токарных автоматах. Метод трудоемкий и связан с отходом металла в стружку, что не экономично при изготовлении большого количества пробок.

Поскольку резьбовое соединение аннулируется, а вместе с ним и токарная обработка пробок, открывается более производительный и экономичный способ изготовления пробок: методом штамповки или литья под давлением.

В итоге может быть получен существенный экономический эффект за счет снижения трудоемкости изготовления и экономии расхода металла пробок.

Указанный технический результат при осуществлении изобретения достигается тем, что способ крепления герметизирующих и разгерметизирующих полых пробок в циркуляционных отверстиях в корпусах скважинных фильтров на проволочной основе включает:

- сверление циркуляционных отверстий в корпусе фильтра заданной формы;

- изготовление герметизирующих-разгерметизирующих полых пробок соответствующей отверстиям в корпусе фильтра формы;

- ввод полых пробок в отверстия в корпусе фильтра;

- крепление полых пробок в отверстиях корпуса фильтра.

Предлагаемый способ отличается тем, что:

1. Циркуляционные отверстия в корпусе фильтра выполняют гладкими, цилиндрическими двухступенчатыми большего диаметра с внешней стороны корпуса, а полые пробки - имеющими внешнюю форму, соответствующую форме отверстия: гладкие цилиндрические двухступенчатые с большим диаметром со стороны открытого отверстия.

Полые пробки в отверстия корпуса фильтра вводят свободно без натяга по диаметру до упора в бурт нижней ступени отверстия так, что конец пробки выступает на заданную величину, определяемую риской-надрезом на поверхности пробки, за пределы толщины стенки корпуса, а верхний торец пробки с открытым отверстием в ней утопает в отверстии корпуса на величину ΔS, равную

ΔS=S0-Sп, мм

где S0 - глубина ступени большого диаметра отверстия; Sп - высота ступени большого диаметра на полой пробке.

Значение ΔS обычно принимают в пределах ΔS=1,0-2,0 мм, а значение Sп - в зависимости от варианта крепления пробки в отверстии.

Крепление пробки в отверстиях корпуса фильтра производят методом локальной пластической деформации металла корпуса в непосредственной близости от отверстия в нем, путем раскернивания как минимум в четырех местах на глубину, обеспечивающую плотное с натягом прилегание металла корпуса у поверхности пробки с возможностью наплыва металла на открытый торец пробки (фиг.3а, фиг.5).

2. Крепление пробки в отверстиях корпуса фильтра производят методом локальной пластической деформации близлежащей к отверстию поверхности корпуса раскатыванием ее, например, методом сферодвижной штамповки, задавливая в том числе торец пробки металлом корпуса фильтра (фиг.3б).

3. Крепление пробки в отверстиях корпуса фильтра производят методом раскатки поверхности отверстия пробки, введенным в ее отверстие на глубину ниже толщины стенки корпуса, профильного раскатного ролика, образуя на поверхности отверстия круговую впадину радиусного профиля, а на поверхности пробки круговой радиусный выступ (фиг.3в).

4. Крепление пробки в отверстиях корпуса фильтра производят раздачей стенок пробки введением в отверстие пробки конической (клиновой) деформирующей оправки, обеспечивая плотное прилегание поверхности пробки к поверхности корпуса соответствующего диаметра (фиг.3г).

5. Крепление пробки в отверстиях корпуса фильтра производят одновременным деформированием поверхности отверстия и торца пробки путем раздачи отверстия конической(клиновой) оправкой, введенной в него, и осадкой торца пробки, воздействием конической оправки с предусмотренным на ней буртом. При этом отверстие в корпусе выполнено коническим с уклоном, расширяющим отверстие в сторону ступени меньшего диаметра (фиг.3д).

6. Сопряжения контактирующих поверхностей пробки и отверстий в корпусе фильтра покрывают клеящим составом, например, марки БФ-2 по ГОСТ 12172-74.

7. На поверхность выступа, образованного разностью диаметров ступеней, в отверстие или на пробку, кладут уплотняющую прокладку, например, в виде резинового кольца стандартного размера или наносят на эту поверхность уплотняющую пасту типа "Герметик".

Совокупность существенных отличительных признаков, представленных в отличительной части формулы предлагаемого изобретения, обеспечивает получение технического результата, обозначенного выше, и является целью изобретения.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Заявленное изобретение соответствует требованиям "существенность признаков заявленного способа" и "новизна" его по действующему законодательству.

Заявленное изобретение не следует для специалиста явным образом и очевидным из известного уровня техники, используемого в нефтедобывающей промышленности и общем машиностроении.

Заявленное изобретение соответствует требованию "изобретательский уровень" согласно действующему законодательству.

На чертежах представлены:

Фиг.1 - общий вид скважинного фильтра с изображением одного из способов крепления полых пробок в отверстиях его корпуса.

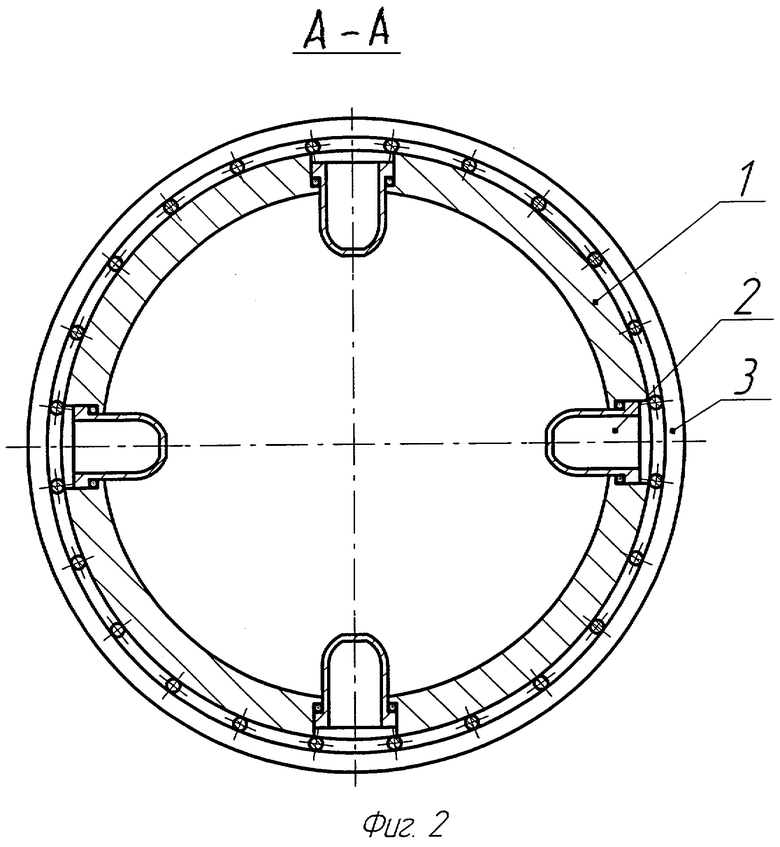

Фиг.2 - поперечное сечение А-А фильтра по фиг.1.

Фиг.3 - возможные способы крепления пробок в отверстиях корпуса фильтра:

а) - крепление посредством раскернивания корпуса,

б) - крепление посредством раскатывания (обкатки) корпуса,

в) - крепление посредством полученной раскаткой выемки в отверстии пробки,

г) - крепление раздачей отверстия в пробке конусной оправкой,

д) - крепление одновременно раздачей отверстия и осадкой торца пробки посредством комбинированной оправки.

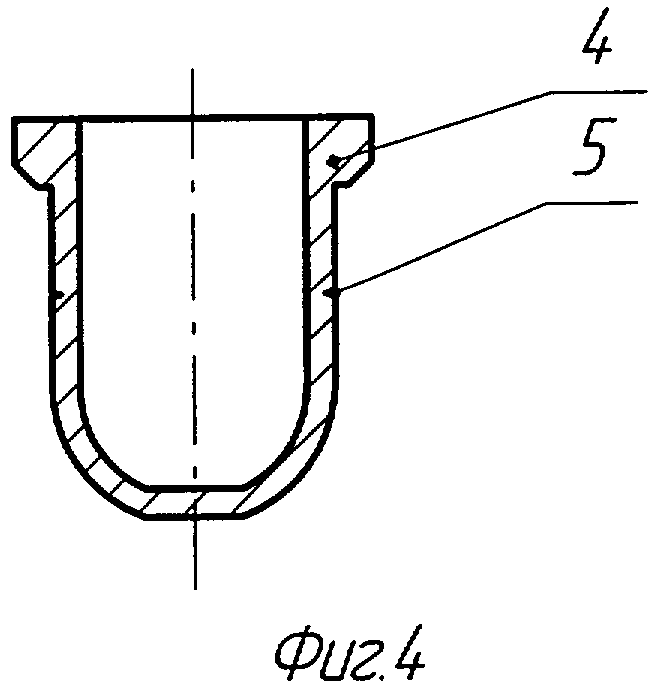

Фиг.4 - чертеж пробки (вариант) к фиг.1, 2, 3а).

Фиг.5 - чертеж (фрагмент) устройства крепления пробок раскерниванием корпуса фильтра.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата.

Подробное описание способа приведем для варианта крепления согласно фиг.3а). Для других вариантов укажем особенности исполнения крепления.

Сверление циркуляционных отверстий в корпусе 1 фильтра 3. Используется специальный станок (на базе токарного), имеющий две зажимные бабки: переднюю приводную и заднюю, а также перемещаемый по направляющим станка - суппорт. На суппорте установлена сверлильная головка.

Корпус фильтра, представляющий стандартную трубу 1 (фиг.1, 2) заданного диаметра с заданной толщиной стенки, устанавливают на станок, зажимают в бабках и фиксируют. Подводят суппорт со сверлильной головкой к одному из концов трубы 1 и сверлят в ней ряд сквозных отверстий меньшего диаметра на всей длине трубы-корпуса 1. Далее, корпус поворачивают на 45° и сверлят второй ряд отверстий. Операции повторяют - просверлив четыре или более ряда отверстий. Далее сверло меньшего диаметра в сверлильной головке меняют на зенкер (большего диаметра), если требуется получить плоский (прямоугольный) торец в месте стыка ступеней отверстия. Или меняют на сверло большого диаметра, если форма стыка не имеет значения, например, при незначительном перепаде величины диаметров ступеней отверстия.

Производят зенковку - растачивание отверстия на больший диаметр на заданную глубину с получением прямоугольного плоского торца. На фиг.3а) эта глубина определяется толщиной бурта 4 на пробке. Зенковку производят на всех отверстиях, повторяя операции, аналогичные сверлению отверстий малого диаметра.

Одновременно производят изготовление пробки 2 (фиг.1, 2) согласно чертежу, приведенному на фиг.4. В качестве заготовки используют пруток вязкопластичного материала, например из сплава АК12М2 ГОСТ1583-89.

Пробка 2 изготовляется на токарных автоматах по универсальной технологии и пояснений не требует. Размеры ступеней на пробке 2 соответствуют размерам ступеней в отверстии корпуса 1. При этом конец пробки с глухим дном должен выступать за толщину стенки корпуса на некоторую заданную величину. На поверхности пробки выступающая часть ее обозначена риской - надрезом 5 пробки (фиг.4). Этот надрез облегчает скалывание пробок при разгерметизации фильтра, т.е. открытии циркуляции пластовой среды из заколонного пространства скважины.

Конструкция пробок в других вариантах крепления отличается, как это следует из фиг.3, высотой ступени пробки, имеющей больший диаметр.

Ввод пробки в отверстия в корпусе фильтра производят свободно без натяга по диаметру, преимущественно вручную до упора в бурт ступени отверстия меньшего диаметра. При необходимости используется выколотка из алюминия, посредством которой пробка досылается до упора легкими ударами в ее торец. Крепление пробок в циркуляционных отверстиях корпуса 1 фильтра 3 с целью герметизации внутриколонного пространства производят несколькими способами.

Способ крепления согласно фиг.3а).

Исполнение отверстия в корпусе 1 фильтра 3 и, соответственно, полой пробки 2 отличаются следующим. Глубина отверстия большого диаметра в корпусе и, соответственно, высота этого диаметра в пробке выполнены малой величины. В пробке 2 эта высота выполнена в виде бурта 4. Бурт 4 утопает в отверстии корпуса 1 на величину ΔS. Крепление пробки 2 в отверстии производят раскерниванием керном 6 металла корпуса 1 в зоне отверстия специальным устройством, следующим образом (фиг.5).

Корпус 1 фильтра устанавливают на стойки-призмы (на чертежах не показан) и фиксируют. На корпус 1 монтируют подвижную каретку 7 (на фиг.5 полностью не показана) с инструментальной головкой 8.

Каретка 7 охватывает корпус 1 так, что усилие раскернивания корпуса 1 замыкается между корпусом 1 и кареткой 7. На головке 8 закреплены, как минимум, четыре керна 10, охватывающие отверстие с введенной в него пробкой 2. Керны 10 размещены попарно относительно продольной оси корпуса 1. Головка 8 центрируется направляющей оправкой 9 по центру отверстия в пробке 2 так, что керны 10 находятся на заданном расстоянии от бурта 4 пробки 2 и при углублении в металл корпуса 1 обеспечивают плотное прилегание его к поверхности пробки 2 с возможностью наплыва металла на открытый торец пробки 2. Для гарантированной герметизации отверстий в корпусе 1 пробками 2 под их бурт 4 устанавливают уплотняющие прокладки, например, в виде резиновых колец 10. Или смазывают торец бурта 4 уплотняющей пастой типа "Герметик".

Инструментальная головка 8 кинематически соединена со штоком гидравлического цилиндра ее привода (на чертеже не показана). После воздействия кернов 10 на корпус 1 головку 8 поднимают вверх и каретку 7 перекатывают ко второму отверстию. Далее процесс многократно повторяется до окончания крепления пробок 2 в данном ряду их. После этого корпус 1 поворачивается, и производят крепление пробок в следующих рядах их.

Способ крепления пробок согласно фиг.3б).

Способ отличается от предыдущего способа крепления пробок тем, что в нем вместо кернов, раздающих металл корпуса в зоне отверстия, используется раскатная головка с инструментом - оправкой 11. Оправка 11 имеет деформирующий металл корпуса 1 профиль, как показано на фиг. 3б).

При этом оправка 11 совершает круговое, например волнообразное, движение, как принято при сферодвижной штамповке - штамповке обкатыванием. Деформирует металл корпуса в зоне отверстия при этом не по всей поверхности одновременно, а воздействуя локально. В этом случае снижается необходимое усилие деформирования, повышаются пластические свойства металла.

Раскатная головка с оправкой 11 электродвигателем ее привода устанавливается на подвижной каретке подобно каретке 7, описанной в способе согласно фиг.3а).

Поверхность пробки, контактирующая с корпусом 1, в этом случае может быть покрыта клеевым составом, например, типа БФ-2 по ГОСТ 12172-74.

Способ крепления пробок согласно фиг.3в).

Способ отличается тем, что крепление пробки 2 в корпусе 1 производят выдавливанием в отверстии пробки 2 круговой впадины 13. При этом на внешней поверхности пробки 2 образуется выступ, посредством которого пробка 2 охватывает корпус 1, образуя "замковое" соединение. Охватывающая поверхность пробки может быть покрыта клеевым составом. Под бурт пробки может быть установлена уплотняющая прокладка или резиновое кольцо стандартного размера.

Круговую впадину выдавливают раскатным профильным роликом 14, введенным в отверстие пробки 2. Ролик 14 монтируют на шпинделе 15, кинематически связанном с приводом. Привод устанавливают на подвижной каретке, аналогичной каретке 7, описанной в способе крепления согласно фиг.3а).

С целью надежной герметизации пробок 2 в отверстиях корпуса в местах перехода диаметров ступеней между пробкой 2 и корпусом 1 устанавливают уплотняющие прокладки 18 в виде, например, стандартных уплотнительных резиновых колец.

Способ крепления пробок согласно фиг.3г).

Способ основан на раздаче отверстия в пробке 2 посредством введения в отверстие конической (клиновой) оправки 16. Под бурт пробки 2 установлена уплотняющая прокладка, например, в виде кольца. Оправка 16 закреплена в каретке 7 вместо головки 8, описанной в способе крепления пробок 2 согласно фиг.3а).

Привод оправки 16 аналогичен приводу головки 8, описанному в указанном способе. Аналогичен и порядок работы при использовании оправки 16.

Способ крепления пробок согласно фиг.3д).

Способ отличается от предыдущего следующим:

- конструкцией оправки 16, которая выполнена с буртом 17, посредством которого производится одновременно с раздачей отверстия в пробке 2 осадка ее торца;

- конструкцией первой ступени отверстия; оно выполнено коническим с уклоном, расширяющим его в сторону второй ступени - меньшего диаметра.

В остальном способ крепления не отличается от описанного согласно фиг.3г).

При раздаче отверстия пробки 2 оправкой и осадки торца пробки 2 происходит заполнение отверстия с уклоном в корпус 1 металлом пробки, что создает герметичное соединение и не позволяет пробке 2 выйти из отверстия в корпусе 1 при промывке (прокачке) скважины рабочим раствором заданного давления.

Способы крепления герметизирующих пробок 2 в циркуляционных отверстиях корпуса 1 фильтра производят посредством одного и того же устройства крепления при смене деформирующего инструмента - кернов, оправок.

Корпуса 1 фильтров в сборе с закрепленными в их отверстиях пробками 2 подвергают проверочному испытанию на герметичность крепления пробок 2. Для этого на торцы корпуса 1 наворачивают заглушки и через одну из них подводят воду. Создают в корпусе заданное давление рн. Если в корпусе 2 в течение времени tв давление не падает ниже допустимого и через пробки 2 нет внешних утечек, корпус 1, считается, испытание выдержал.

Таким образом, вышеуказанные сведения свидетельствуют при использовании заявленного изобретения о выполнении следующей совокупности условий:

- способ, воплощающий заявленное изобретение, предназначен для использования в нефтедобывающей и газовой промышленности;

- подтверждена возможность осуществления способа с помощью описанных выше средств и методов;

- способ способен обеспечить достижение усматриваемого заявителем результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО БЕЗРЕЗЬБОВОГО КРЕПЛЕНИЯ ПОЛЫХ ПРОБОК, ГЕРМЕТИЗИРУЮЩИХ ЦИРКУЛЯЦИОННЫЕ ОТВЕРСТИЯ В КОРПУСЕ СКВАЖИННОГО ФИЛЬТРА | 2005 |

|

RU2320857C2 |

| ИНСТРУМЕНТ БЕЗРЕЗЬБОВОГО КРЕПЛЕНИЯ ПОЛЫХ ПРОБОК, ГЕРМЕТИЗИРУЮЩИХ ЦИРКУЛЯЦИОННЫЕ ОТВЕРСТИЯ В КОРПУСЕ СКВАЖИННОГО ФИЛЬТРА | 2005 |

|

RU2312209C2 |

| СКВАЖИННЫЙ ФИЛЬТР | 2009 |

|

RU2405922C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 1999 |

|

RU2145662C1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ крепления потайной обсадной колонны ствола с вращением и цементированием зоны выше продуктивного пласта | 2020 |

|

RU2745147C1 |

| МУФТА ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2000 |

|

RU2176018C2 |

| Золотниковый затвор циркуляционных отверстий скважинных устройств | 1987 |

|

SU1532688A1 |

| Устройство для комбинированного цементирования обсадных колонн | 1990 |

|

SU1756539A1 |

Изобретение относится к нефтеперерабатывающей промышленности, а более конкретно к изготовлению скважинного оборудования для добычи нефти и газа, в частности скважинных фильтров на проволочной основе. Технический результат - снижение трудоемкости изготовления и экономия расхода металла пробок. В способе безрезьбового крепления герметизирующих и разгерметизирующих полых пробок в циркуляционных отверстиях корпуса скважинного фильтра, включающем сверление циркуляционных отверстий заданной формы в корпусе фильтра, изготовление герметизирующих-разгерметизирующих пробок соответствующей отверстиям в корпусе формы, при этом пробки выполняют полыми с днищем в виде наперстка, ввод полых пробок в циркуляционные отверстия в корпусе фильтра, крепление пробок в циркуляционных отверстиях корпуса фильтра, при этом циркуляционные отверстия в корпусе фильтра выполняют гладкими цилиндрическими двухступенчатыми большего диаметра с внешней стороны корпуса, а пробки соответственно отверстию в корпусе - двухступенчатыми, цилиндрическими, гладкими, большего диаметра со стороны открытого отверстия в них, полые пробки в отверстия корпуса фильтра вводят свободно без натяга по диаметрам до упора в бурт нижней ступени отверстия, так что конец пробки выступает на заданную величину, определяемую риской-надрезом на поверхности пробки, за пределы толщины стенки корпуса, а верхний торец пробки с открытым отверстием в ней утопает в отверстии корпуса на величину ΔS, равную ΔS=S0-Sп мм, где S0 - глубина ступени большего диаметра в отверстии; Sп - высота ступени большего диаметра на полой пробке; крепление пробок в отверстиях корпуса фильтра производят методом локальной пластической деформации, воздействуя давящим инструментом на поверхность корпуса фильтра в зоне отверстия, обеспечивая охват металлом корпуса контактируемой с ним поверхности пробки, включая наплыв металла на открытый торец пробки; крепление пробок в отверстиях корпуса фильтра производят методом локальной пластической деформации, воздействуя давящим инструментом одновременно на боковые стенки отверстия в пробке и ее открытый торец, обеспечивая плотное прилегание металла пробки к контактируемой поверхности корпуса фильтра. Изобретение развито в зависимых пунктах. 7 з.п. ф-лы, 5 ил.

ΔS=S0-Sп мм,

где S0 - глубина ступени большего диаметра в отверстии;

Sп - высота ступени большего диаметра на полой пробке,

крепление пробок в отверстиях корпуса фильтра производят методом локальной пластической деформации, воздействуя давящим инструментом на поверхность корпуса фильтра в зоне отверстия, обеспечивая охват металлом корпуса контактируемой с ним поверхности пробки, включая наплыв металла на открытый торец пробки; крепление пробок в отверстиях корпуса фильтра производят методом локальной пластической деформации, воздействуя давящим инструментом одновременно на боковые стенки отверстия в пробке и ее открытый торец, обеспечивая плотное прилегание металла пробки к контактируемой поверхности корпуса фильтра.

| Устройство для цементирования обсадных колонн | 1985 |

|

SU1280112A1 |

| Дренажный колпачок фильтра | 1988 |

|

SU1586743A1 |

| Устройство для цементирования секций обсадных колонн | 1980 |

|

SU920196A1 |

| RU 99111344 A, 20.03.2001 | |||

| СКВАЖИННЫЙ ФИЛЬТР | 1996 |

|

RU2102585C1 |

| US 5980745 A, 09.11.1999. | |||

Авторы

Даты

2007-06-20—Публикация

2005-10-03—Подача