Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-прессовых цехах; машиностроительных предприятий.

Целью изобретения является расширение технологических возможностей и повышение экономии металла за счет уменьшения припусков при изготовлении поковок с наружной поверхностью в виде концентричных последовательно уменьшающихся в диаметре от одного

торца к другому цилиндрических уступов .

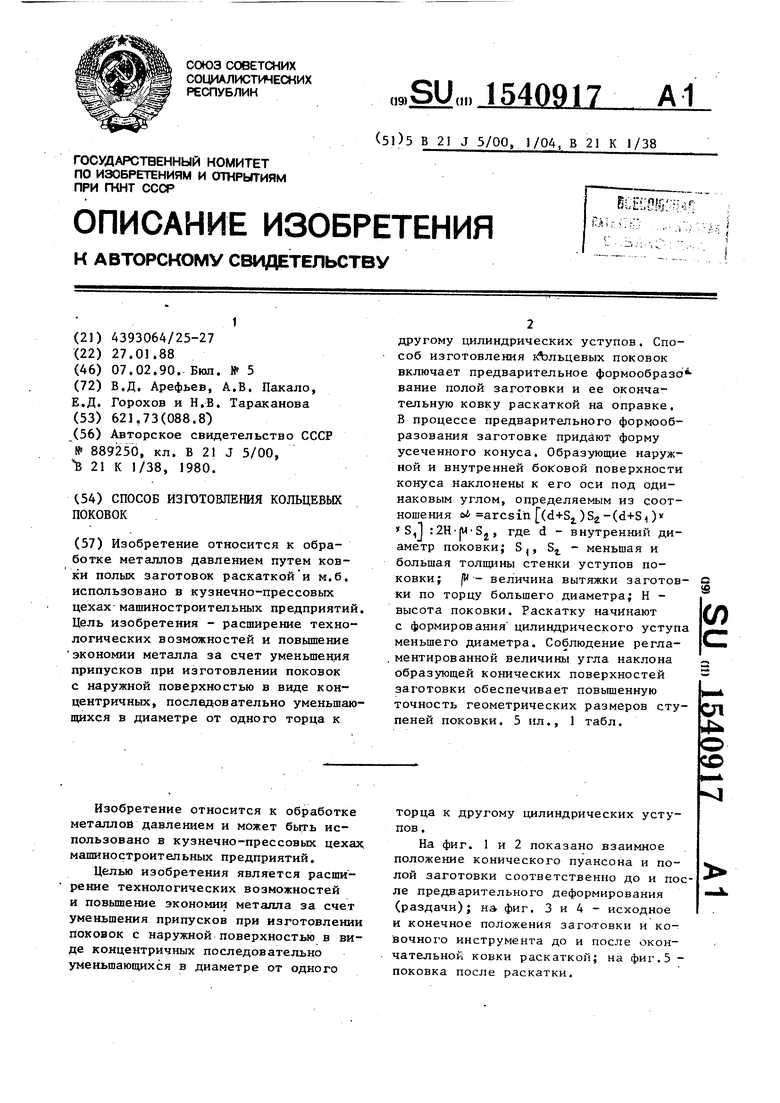

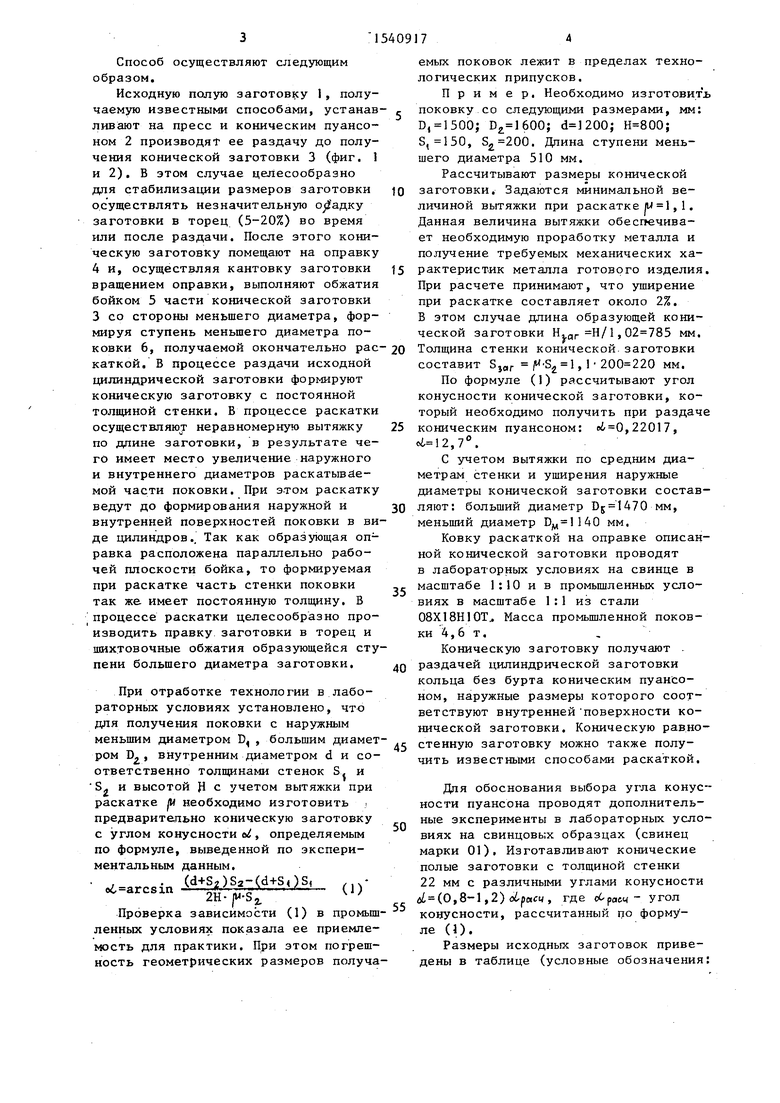

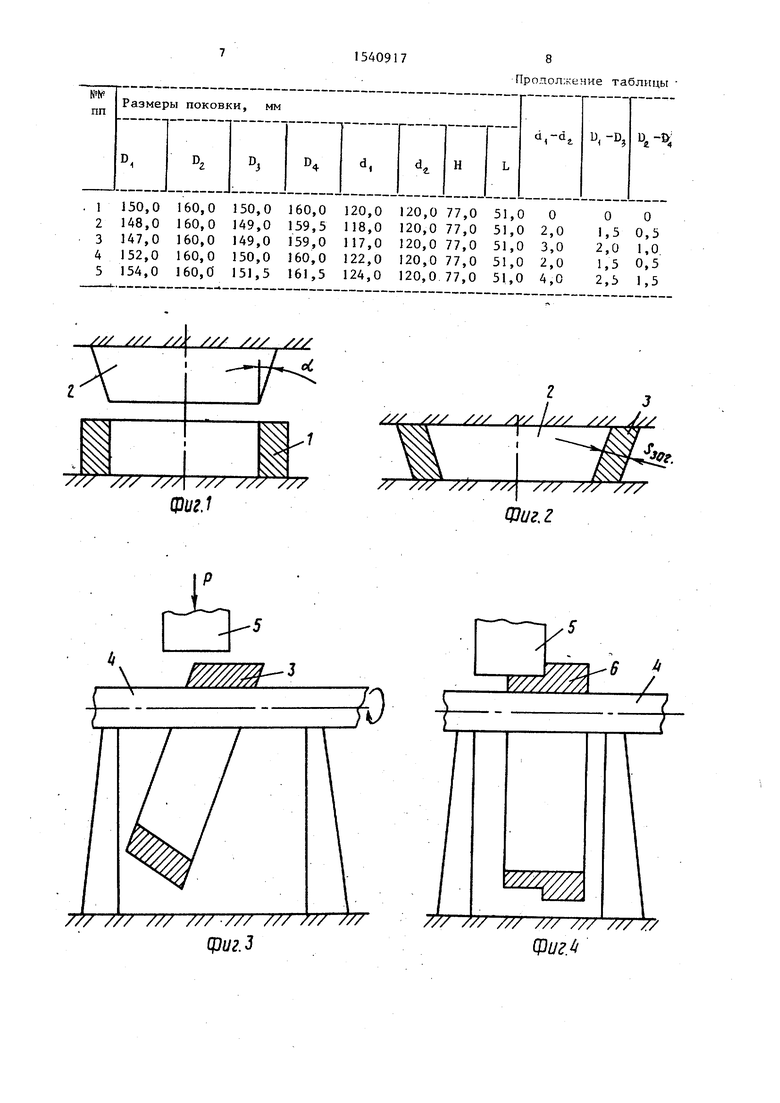

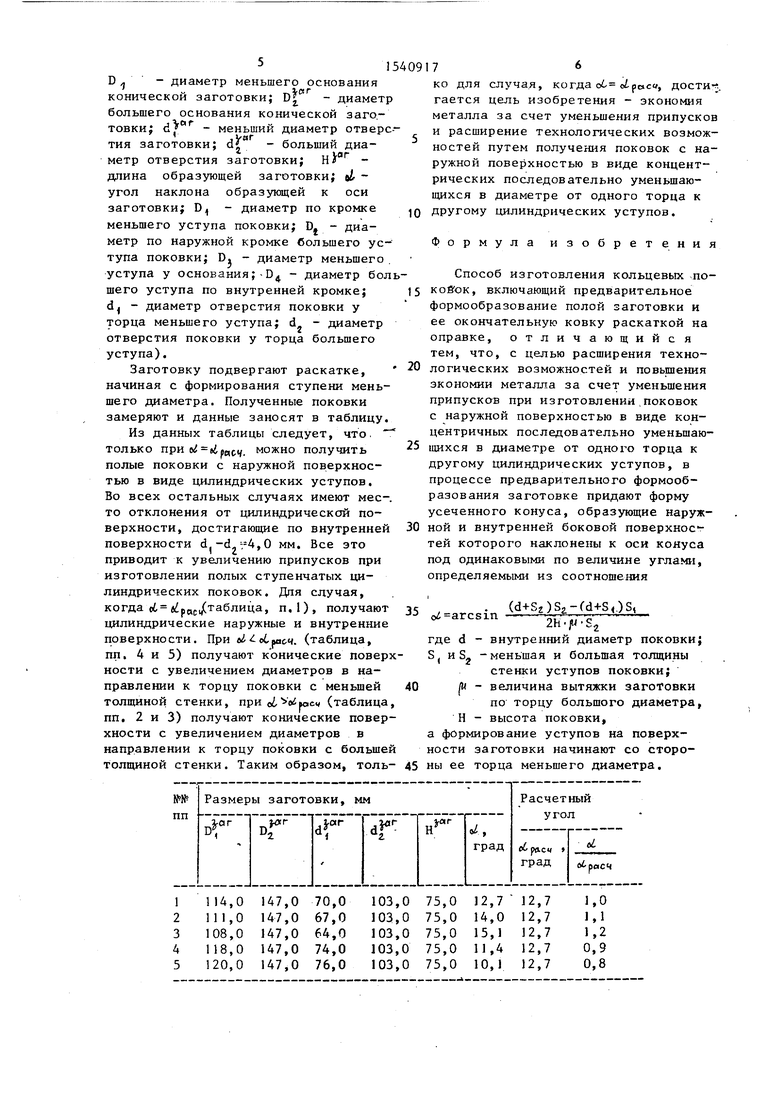

На фиг. 1 и 2 показано взаимное положение конического пуансона и полой заготовки соответственно до и после предварительного деформирования (раздачи); на фиг. 3 и 4 - исходное и конечное положения заготовки и ковочного инструмента до и после окончательной ковки раскаткой; на фиг.5 - поковка после раскатки.

Способ осуществляют следующим образом.

Исходную полую заготовку 1, получаемую известными способами, устанавливают на пресс и коническим пуансоном 2 производят ее раздачу до получения конической заготовки 3 (фиг. 1 и 2). В этом случае целесообразно для стабилизации размеров заготовки осуществлять незначительную осадку заготовки в торец (5-20%) во время или после раздачи. После этого коническую заготовку помещают на оправку 4 и, осуществляя кантовку заготовки вращением оправки, выполняют обжатия бойком 5 части конической заготовки 3 со стороны меньшего диаметра, формируя ступень меньшего диаметра поковки 6, получаемой окончательно раскаткой. В процессе раздачи исходной цилиндрической заготовки формируют коническую заготовку с постоянной толщиной стенки. В процессе раскатки осуществляют неравномерную вытяжку по длине заготовки, в результате чего имеет место увеличение наружного и внутреннего диаметров раскатываемой части поковки. При этом раскатку ведут до формирования наружной и внутренней поверхностей поковки в виде цилиндров.. Так как образующая оправка расположена параллельно рабочей плоскости бойка, то формируемая при раскатке часть стенки поковки так же имеет постоянную толщину. В процессе раскатки целесообразно производить правку заготовки в торец и шихтовочные обжатия образующейся ступени большего диаметра заготовки,

При отработке технологии в лабораторных условиях установлено, что для получения поковки с наружным меньшим диаметром D, , большим диаметром D, внутренним диаметром d и соответственно толщинами стенок S, и

S2 и высотой Н с учетом вытяжки при раскатке jU необходимо изготовить предварительно коническую заготовку с углом конусности oi, определяемым по формуле, выведенной по экспериментальным данным.

. . . (d+S2)S2-(d+S)Si /1Ч- arcsxn О)

Проверка зависимости (1) в промышленных условиях показала ее приемлемость для практики. При этом погрешность геометрических размеров получаемых поковок лежит в пределах технологических припусков.

Пример. Необходимо изготовит, поковку со следующими размерами, мм: D,1500j Вг 1600; d 1200; S,150, . Длина ступени меньшего диаметра 510 мм.

Рассчитывают размеры конической

o заготовки. Задаются минимальной величиной вытяжки при раскатке ,1. Данная величина вытяжки обеспечивает необходимую проработку металла и получение требуемых механических ха5 рактеристик металла готового изделия. При расчете принимают, что уширение при раскатке составляет около 2%. В этом случае длина образующей конической заготовки Н,, мм.

0 Толщина стенки конической заготовки составит Sjor |K S2 1, I- мм.

По формуле (1) рассчитывают угол конусности конической заготовки, который необходимо получить при раздаче

5 коническим пуансоном: ,22017, ,7°.

С учетом вытяжки по средним диаметрам стенки и уширения наружные диаметры конической заготовки состав-

0 ляют: больший диаметр мм, меньший диаметр мм.

Ковку раскаткой на оправке описанной конической заготовки проводят в лабораторных условиях на свинце в

с масштабе 1:10 и в промышленных условиях в масштабе 1:1 из стали 08Х18Н10Т.. Масса промышленной поковки 4,6 т.

Коническую заготовку получают

0 раздачей цилиндрической заготовки кольца без бурта коническим пуансоном, наружные размеры которого соответствуют внутренней поверхности конической заготовки. Коническую равно5 стенную заготовку можно также получить известными способами раскаткой.

0

Для обоснования выбора угла конусности пуансона проводят дополнительные эксперименты в лабораторных условиях на свинцовых образцах (свинец марки 01), Изготавливают конические полые заготовки с толщиной стенки 22 мм с различными углами конусности ai (0,8-l ,2) , где Јpatq угол конусности, рассчитанный по формуле (1).

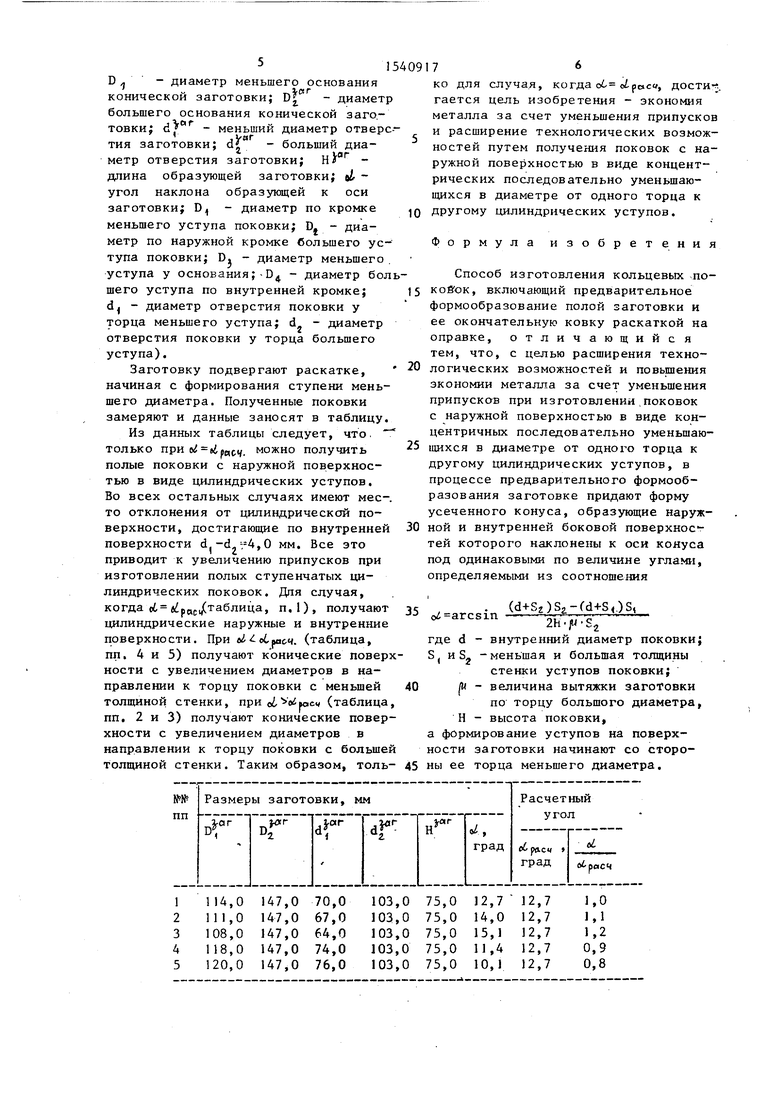

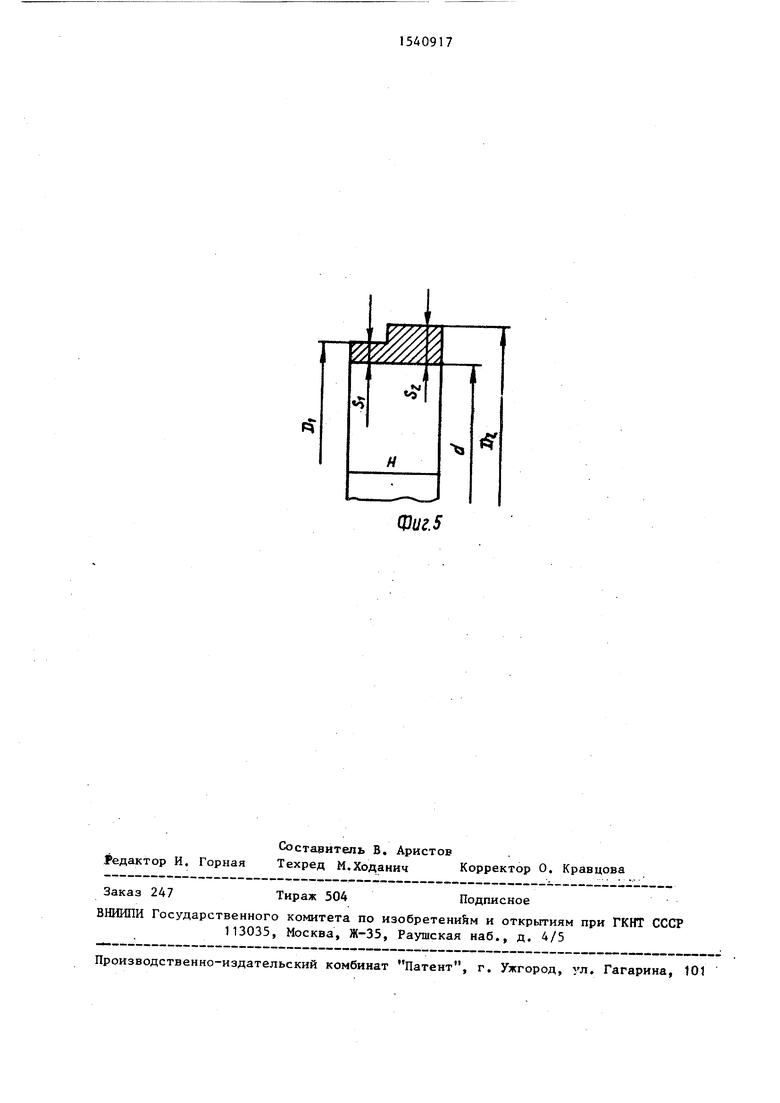

Размеры исходных заготовок приведены в таблице (условные обозначения:

ь15

D - диаметр меньшего основания конической заготовки; D| - диаметр большего основания конической заго,- товки; - меньший диаметр отверс-- тия заготовки; сЦа - больший диаметр отверстия заготовки; HJ - длина образующей заготовки; ei - угол наклона образующей к оси заготовки; D,, - диаметр по кромке меньшего уступа поковки; D - диаметр по наружной кромке большего уступа поковки; D, - диаметр меньшего уступа у основания;-D - диаметр большего уступа по внутренней кромке; dfl - диаметр отверстия поковки у торца меньшего уступа; d - диаметр отверстия поковки у торца большего уступа).

Заготовку подвергают раскатке, начиная с формирования ступени меньшего диаметра. Полученные поковки замеряют и данные заносят в таблицу.

Из данных таблицы следует, что. только при «ipacv. можн° получить полые поковки с наружной поверхностью в виде цилиндрических уступов. Во всех остальных случаях имеют мес-. то отклонения от цилиндрической поверхности, достигающие по внутренней поверхности d-d ,0 мм. Все это приводит к увеличению припусков при изготовлении полых ступенчатых цилиндрических поковок. Для случая, когда с6 рйс/таблица, п.1), получают цилиндрические наружные и внутренние поверхности. При а оброс-ч. (таблица, пп. 4 и 5) получают конические поверхности с увеличением диаметров в направлении к торцу поковки с меньшей толщиной стенки, при oi Ј«оеч (таблица, пп, 2 и 3) получают конические поверхности с увеличением диаметров в направлении к торцу поковки с большей толщиной стенки. Таким образом, толь-

76

ко для случая, когда oL оЈрис«, дости-.. гается цель изобретения - экономия металла за счет уменьшения припусков и расширение технологических возможностей путем получения поковок с наружной поверхностью в виде концентрических последовательно уменьшающихся в диаметре от одного торца к другому цилиндрических уступов.

Формула изобретения

Способ изготовления кольцевых по- койЧэк, включающий предварительное формообразование полой заготовки и ее окончательную ковку раскаткой на оправке, отличающийся тем, что, с целью расширения технологических возможностей и повышения экономии металла за счет уменьшения припусков при изготовлении,поковок с наружной поверхностью в виде концентричных последовательно уменьшающихся в диаметре от одного торца к другому цилиндрических уступов, в процессе предварительного формообразования заготовке придают форму усеченного конуса, образующие наружной и внутренней боковой поверхностей которого наклонены к оси конуса под одинаковыми по величине углами, определяемыми из соотношения

oЈ arcsin

(d+Sz)S2-/d+S :)St 2h ju-S2

где d - внутренний диаметр поковки; S( и S- - меньшая и большая толщины

стенки уступов поковки; /И - величина вытяжки заготовки по торцу большого диаметра, Н - высота поковки, а формирование уступов на поверхности заготовки начинают со стороны ее торца меньшего диаметра.

Протол.кечие таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления полых конических поковок | 1988 |

|

SU1608006A1 |

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

| Инструмент для кузнечной протяжки | 1982 |

|

SU1042863A1 |

| Способ изготовления кольцевых поковок | 1981 |

|

SU956123A1 |

| Способ изготовления полых поковок | 1981 |

|

SU963662A1 |

| Способ изготовления полых поковок типа баллонов | 1989 |

|

SU1703235A1 |

| Способ изготовления полых конических поковок | 1986 |

|

SU1470414A1 |

| Способ изготовления полых поковок | 1980 |

|

SU948513A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

Изобретение относится к обработке металлов давлением путем ковки полых заготовок раскаткой и может быть использовано в кузнечно-прессовых цехах машиностроительных предприятий. Цель изобретения - расширение технологических возможностей и повышение экономии металла за счет уменьшения припусков при изготовлении поковок с наружной поверхностью в виде концентричных последовательно уменьшающихся в диаметре от одного торца к другому цилиндрических уступов. Способ изготовления кольцевых поковок включает предварительное формообразование полой заготовки и ее окончательную ковку раскаткой на оправке. В процессе предварительного формообразования заготовке придают форму усеченного конуса. Образующие наружной и внутренней боковой поверхности конуса наклонены к его оси под одинаковым углом, определяемым из соотношения Α = ARCSIN [(D+S2)S2 - (D+S1)S1] : 2H.*98M.S2, где D - внутренний диаметр поковки

@ S1, S2 - меньшая и большая толщина стенки уступов поковки

μ - величина вытяжки заготовки по торцу большего диаметра

H - высота поковки. Раскатку начинают с формирования цилиндрического уступа меньшего диаметра. Соблюдение регламентированной величины угла наклона образующей конических поверхностей заготовки обеспечивает повышенную точность геометрических размеров ступеней паковки. 5 ил., 1 табл.

фиг.1

mm7// /// /// /// /// /// /SS

фуг 3

Щи г. г

D

т

/// /// /// /// /// /// //

Фиг 4

g

ери г. 5

| Способ изготовления кольцевых поковок | 1980 |

|

SU889250A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-07—Публикация

1988-01-27—Подача