Изобретение относится к нефтедобывающей промышленности и может найти применение при создании устройств для обработки призабойной зоны скважины с использованием канатной техники.

Известно устройство для обработки призабойной зоны скважины, включающее воздушную камеру с атмосферным давлением, диафрагму и приемную камеру, в полости которой размещен сгораемый твердый композиционный материал, состоящий из двух частей. Первая часть, обращенная к воздушной камере, сформирована из прочной и с малогазовым выделением при сгорании композиции, имеющей со стороны, обращенной к второй части, полость, заполненную смесью композиций первой и второй частей. Последняя снаряжена материалом и газогенерирующей при сгорании композиции, на участке расположения которой по боковой поверхности корпуса приемной камеры выполнены предварительно загерметизированные отверстия (Патент РФ N 2075597, кл. Е21В 43/25, опубл. 1997 г.). Для доставки устройства к интервалу обработки и инициирования процесса используется токонесущий кабель.

Недостатком известного устройства является невысокая эффективность обработки призабойной зоны скважины. Коэффициент успешности применения устройства невысок из-за преждевременного нарушения на забое скважины, герметичности приемной камеры со сгораемым твердым композиционным материалом. Кроме того, приемная камера сложна в изготовлении, высока ее стоимость.

Более совершенный аналог (Патент РФ №2138630, Е21В 43/25, Е21В 43/18, опубл. 1999.09.27) включает воздушную камеру с атмосферным давлением, диафрагму и приемную камеру со сгораемым твердым композиционным материалом, состоящим из двух частей: первой части, обращенной в воздушной камере и сформированной из прочной с малогазовым выделением при сгорании композиции, с осесимметричной полостью, заполненной смесью первой и второй частей, выполненной в первой части со стороны, обращенной к второй части, и второй части, сформированной из газогенерирующей по мере сгорания композиции, согласно изобретению приемная камера выполнена из сплошного легкого упругопластичного материала, разрушаемого при сгорании размещенного в ней твердого композиционного материала, а вторая часть сгораемого твердого композиционного материала выполнена с прочностью, превышающей забойное давление.

В качестве второй части сгораемого твердого композиционного материала с прочностью, превышающей забойной давление, использован материал, включающий гранулированную аммиачную селитру, бихромат калия, эпоксидную смолу, пластификатор марки ЭДОС и отвердитель агидол марки АФ-2М при следующем соотношении компонентов, вес.%:

В качестве сплошного легкого упругопластичного материала, разрушаемого по мере сгорания твердого композиционного материала, использована труба из полихлорвинила, полипропилена или полиэтилена высокой плотности.

Герметичную воздушную (имплозионную) камеру, соединенную с приемной камерой, снаряженную сгораемым твердым композиционным материалом, спускают на кабель-тросе в забой скважины таким образом, чтобы приемная камера была установлена напротив интервала обрабатываемого пласта. С устья скважины через кабель-трос подают электрический импульс на воспламенитель сгораемого твердого композиционного материала, который, послойно сгорая, образует газообразные продукты, которые создают давление, проникают в поры пласта, разогревают отложения, в конце горения скважинное давление раскрывает воздушную (имплозионную) камеру. В результате создается поток жидкости из пласта в скважину с достижением эффекта термогазовой и имплозионной обработки.

Преимуществом устройства-аналога является то, что в нем используют сгораемый твердый композиционный материал и имплозионная обработка совмещена с термогазовой. К недостаткам устройства относится то, что в процессе проведения спуско-подъемных работ торец приемной камеры, обращенный к скважине, и ее боковая поверхность с отверстиями испытывают значительные механические воздействия в виде ударов о стенки скважины, бомбардирования торцевой поверхности механическими примесями, содержащимися в скважинной жидкости. В результате чего может нарушиться герметизирующий слой и скважинная жидкость под большим давлением проникнет в полость приемной камеры, где расположен воспламенитель и сгораемый твердый композиционный материал. Это приводит к потере начальных физико-механических свойств воспламенительного состава и сгораемого материала, т.е. его способности воспламеняться и гореть. В зависимости от степени начальных нарушений герметизирующего слоя скважинная жидкость либо фильтруется в имплозионную камеру через сгораемый материал либо вначале продавливает разрушенный сгораемый материал, а затем проникает сама. Воздействие скважинного давления на герметизирующую прокладку также может привести к уменьшению длины заряда за счет уплотнения сгораемого материала (повышения плотности за счет остаточной пористости заряда), что приводит к сдвигу сгораемого материала в приемной камере и вышеописанным последствиям. В начальный момент воспламенения и горения сгораемого твердого композиционного материала образовавшиеся высокотемпературные продукты горения не имеют возможности выхода в скважину, поэтому за счет пор, имеющихся в сгораемом твердом композиционном материале, они распространяются по всему объему приемной камеры, создавая новые очаги воспламенения и горения. В результате этого до момента разгерметизации нижнего торца или отверстий на боковой поверхности давление в приемной камере резко возрастает и значительно превышает скважинное, что приводит не только к разгерметизации нижнего торца и боковых отверстий приемной камеры, но и частичной или полной разгерметизации верхнего торца приемной камеры, и поток скважинной жидкости либо фильтруется по образовавшимся разрушениям (каналам) в сгораемом твердом композиционном материале в имплозионную камеру либо остатки сгораемого твердого композиционного материала выдавливаются потоком скважинной жидкости в имплозионную камеру.

Наиболее близким аналогом, выбранным в качестве прототипа, является устройство для обработки призабойной зоны скважины (патент РФ №2235869, Е21В 43/263, опубл. 2004.09.10), содержащее спускаемый на каротажном токоведущем кабеле герметичный корпус, снаряженный зарядом из термогазогенерирующего вещества, имеющего возможность медленного горения, с узлом воспламенения, и присоединенный к нижней части герметичного корпуса несгораемый перфорированный корпус, в котором нижняя часть герметичного корпуса снабжена мембраной, имеющей возможность ее разрушения заданным давлением, достаточным для гидравлического разрыва пород, несгораемый перфорированный корпус снабжен химически активной жидкостью, размещенной в легко разрушаемой оболочке, а узел воспламенения заряда размещен в верхней части устройства, при этом заряд из термогазогенерирующего вещества имеет возможность перемещения под действием веса и реактивной тяги, при горении заряда в несгораемый перфорированный корпус.

К недостаткам прототипа следует отнести необходимость использования взрывчатых и легковоспламеняющихся веществ для инициирования медленного горения термогазогенерирующего вещества, недостаточно высокую эффективность воздействия, обусловленную затратами полезного объема корпуса на размещение в нем окисляющих веществ, сложность в изготовлении.

В изобретении решается задача повышения эффективности применения устройства, снижение стоимости изготовления (упрощение его конструкции, исключения использования легковоспламеняющихся и взрывчатых веществ).

Поставленная задача решается за счет того, что устройство для обработки призабойной зоны скважины, включающее герметичный корпус, снабженный токоведущим кабелем, термогазогенерирующее вещество, узел инициирования процесса горения и разрушаемую оболочку, заполненную химически активной жидкостью, отличающееся тем, что оно дополнительно снабжено гидрореагирующими элементами, выполненными в виде алюминиевых стаканов, закрепленных в виде гирлянды в верхней части корпуса на плавкой вставке и заполненных термогазогенерирующим веществом - натрием металлическим, разрушаемая оболочка с химически активной жидкостью - водой - выполнена из полиэтиленовой пленки, толщиной не более 0,05 мм и помещена в нижней части корпуса, который имеет боковую перфорацию, перекрытую заглушками, при этом в основании нижнего гидрореагирующего элемента - алюминиевого стакана - расположен штырь-нож с возможностью прокалывания оболочки.

При этом объем воды в разрушаемой оболочке достаточен для погружения под ее уровень нижнего из гирлянды гидрореагирующего элемента - алюминиевого стакана после прокалывания оболочки, а остаточный свободный объем в корпусе составляет не более 1 дм3 при использовании на глубине обработки до 2,5 км.

Сущность заявляемого технического решения состоит в том, что взаимодействие гидрореагирующих металлов с водными растворами сопровождается интенсивным выделением водорода от 0,5 до 1 м3 на кг металла и тепла до 1,5·107 МДж на кг. Конструктивное исполнение гидрореагирующего элемента аналогично реактивному движителю, в котором реактивное сопло - открытый торец алюминиевого стакана - играет двойную роль: забор окислителя - химически активной жидкости (воды), выделяемой при разрыве разрушаемой оболочки, и для горения металла и отвода продуктов реакции и тепла. Соотношение площадей сечения алюминиевого стакана и активной массы термогазогенерирующего вещества (натрия металлического) при этом таково, что исключается переход в режим теплового взрыва, а реализуется режим замедленного горения (Патент РФ №2275494, апрель 2006). По мере взаимодействия гидрореагирующего элемента в корпусе устройства давление возрастает и достигает критического значения, обусловленного высотой столба жидкости в скважине. Заглушки боковой перфорации, удерживаемые в перфорационных отверстиях за счет перепада давления, сбрасываются. Скважинная жидкость заполняет полость корпуса. При этом в работу включаются все гидрореагирующие элементы, размещенные в полости корпуса.

Для инициирования процесса необходимо, чтобы уровень химически активной жидкости после разрыва разрушаемой оболочки превысил высоту подвеса нижнего алюминиевого стакана, это необходимое условие для начала горения. Условие, достаточное для сброса заглушек перфорации, определяется максимальным свободным объемом, остающимся в корпусе при его снаряжении на устье скважины. Инициирование процесса осуществляют путем подачи напряжения на плавкую вставку - подвес гирлянды из гидрореагирующих элементов. При свободном падении штырь-нож, закрепленный в нижнем основании последнего гидрореагирующего элемента, вскрывает разрушаемую оболочку из полиэтиленовой пленки и обеспечивает вытеснение химически активной жидкости и поступление ее в корпус устройства. Заявляемое изобретение поясняется чертежами, на которых представлено:

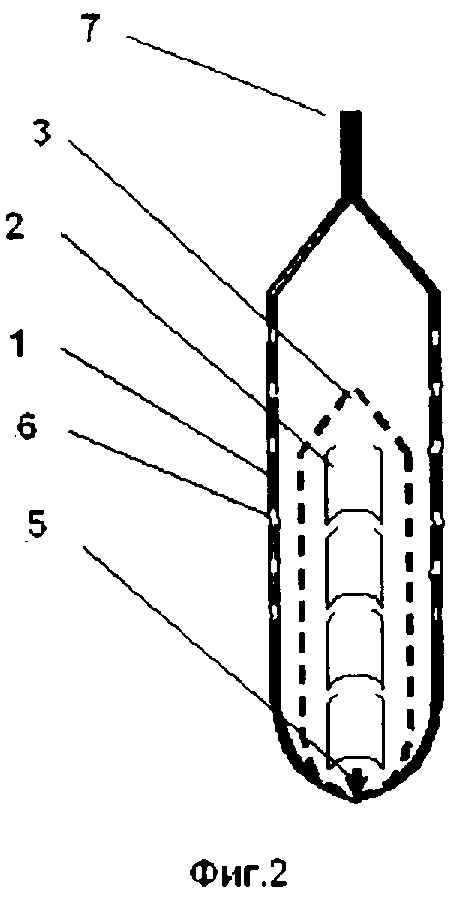

фиг.1 - устройство в сборе, готовое для спуска в скважину;

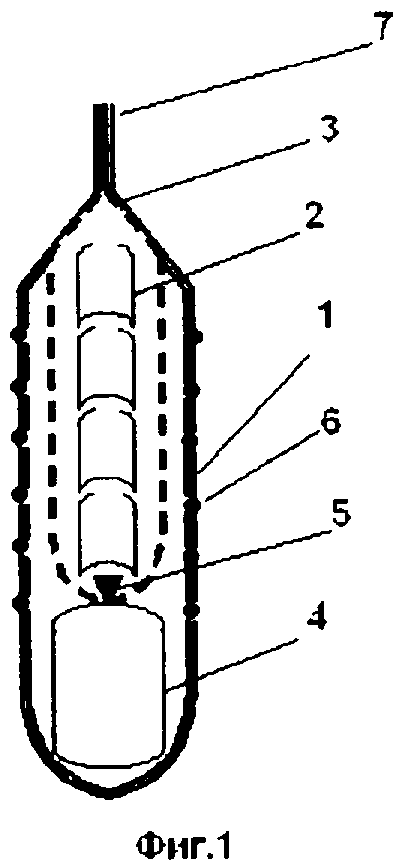

фиг.2 - устройство после разрыва мембраны и сброса заглушек боковой перфорации корпуса.

Устройство содержит корпус 1, гидрореагирующие элементы 2, выполненные в виде алюминиевых стаканов и закрепленные в виде гирлянды на плавкой вставке 3 в верхней части корпуса 1, разрушаемую оболочку 4. К донной части нижнего гидрореагирующего элемента 2 прикреплен штырь-нож 5. Боковые перфорационные отверстия 6 корпуса 1 закрыты специальными резиновыми заглушками (не показаны). Токоведущий кабель 7 имеет двойное назначение: доставка устройства в интервал обработки и расплавление плавкой вставки 3 - подвеса гирлянды из гидрореагирующих элементов 2.

Устройство работает следующим образом: доставка устройства в призабойную зону осуществляется с помощью геофизической лебедки на токоведущем кабеле 7. Инициирование процесса обработки осуществляется подачей токовой нагрузки на плавкую вставку 3 - подвеса гидрореагирующих элементов 2. Гирлянда с гидрореагирующими элементами 2 под собственным весом падает вниз. Штырь-нож 5 прокалывает разрушаемую оболочку 7. Химически активная жидкость, в качестве которой использована вода, находящаяся в разрушаемой оболочке 7, по кольцевому пространству вытесняется вверх и заливает нижний гидрореагирующий элемент 2 гирлянды, заполненный натрием металлическим. Взаимодействие натрия металлического нижнего гидрореагирующего элемента 2 с водным раствором приводит к тому, что давление в корпусе 1 устройства возрастает до равновесного и превышает последнее. Боковые резиновые заглушки из перфорационных отверстий 6 под избыточным давлением в корпусе 1 сбрасываются и скважинная жидкость заполняет корпус 1 устройства. С этого момента процесс взаимодействия протекает в течение 10-15 минут с интенсивным выбросом в перфорационные отверстия 6 образуемой парогазожидкостной смеси - водорода и водного раствора щелочи. При этом температурный режим процесса в локализованном объеме определяется температурой кипения раствора щелочи под давлением столба жидкости в скважине.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2012 |

|

RU2487237C1 |

| Устройство для обработки призабойной зоны скважины | 2001 |

|

RU2221140C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2004 |

|

RU2282021C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1999 |

|

RU2138630C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2001 |

|

RU2203402C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2313663C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1995 |

|

RU2075597C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОИМПЛОЗИОННОЙ ОБРАБОТКИ НЕФТЯНЫХ СКВАЖИН | 2019 |

|

RU2721544C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2173775C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА СКВАЖИН | 2003 |

|

RU2249686C1 |

Изобретение относится к нефтедобывающей промышленности и может найти применение при создании устройств для обработки призабойной зоны скважины с использованием канатной техники. Обеспечивает снижение стоимости изготовления устройства, упрощение его конструкции, безопасность применения. Сущность изобретения: устройство включает герметичный корпус, снабженный токоведущим кабелем, термогазогенерирующее вещество, узел инициирования процесса горения и разрушаемую оболочку, заполненную химически активной жидкостью. Согласно изобретению устройство дополнительно снабжено гидрореагирующими элементами, выполненными в виде алюминиевых стаканов, закрепленных в виде гирлянды в верхней части корпуса на плавкой вставке и заполненных термогазогенерирующим веществом - натрием металлическим. Разрушаемая оболочка с химически активной жидкостью - водой - выполнена из полиэтиленовой пленки, толщиной не более 0,05 мм и помещена в нижней части корпуса, который имеет боковую перфорацию, перекрытую заглушками. При этом в основании нижнего гидрореагирующего элемента - алюминиевого стакана - расположен штырь-нож с возможностью прокалывания оболочки. 1 з.п. ф-лы, 2 ил.

| RU 22358689 С2, 10.09.2004 | |||

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2000 |

|

RU2156357C1 |

| ГИДРОРЕАГИРУЮЩИЙ ЭЛЕМЕНТ | 2004 |

|

RU2275494C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2001 |

|

RU2182658C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И СТВОЛА СКВАЖИНЫ | 1996 |

|

RU2102589C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1996 |

|

RU2110678C1 |

| US 4103742 A, 01.08.1978. | |||

Авторы

Даты

2008-11-10—Публикация

2007-01-22—Подача