Изобретения относятся к авиационной технике и могут быть использованы в газотурбинном двигателестроении, а именно в компрессоростроении.

Известны компрессоры с диагональной ступенью (SU 1048176, от 15.10.1983 г., бюл. №38; SU 1815430, 15.05.1993 г., бюл. №18). Однако данные устройства имеют низкие коэффициент полезного действия (далее КПД) и надежность компрессора из-за выхода из строя упорного подшипника, размещенного на валу ротора.

Также известно устройство с центростремительным компрессором (SU 1763695, от 23.09.1992 г., бюл. №35) и устройство с центробежным компрессором (Г.С.Скубачевский, "Авиационные газотурбинные двигатели, конструкция и расчет двигателей". Издательство "Машиностроение", Москва, 1969 г., стр.103, рис.4.01).

Однако данные устройства также не позволяют повысить КПД и надежность компрессора, поскольку не обеспечено оптимальное размещение подшипника на валу ротора, которое в процессе работы обеспечивает минимальный рабочий зазор между рабочими лопатками колеса и статором компрессора.

Технический результат заявленного изобретения по первому варианту - повышение для компрессора с диагональной ступенью КПД и надежности путем обеспечения оптимального размещения упорного подшипника на валу ротора, с обеспечением минимального зазора между рабочими лопатками колеса и статором компрессора.

Указанный технический результат по первому варианту достигается тем, что в компрессоре с диагональной ступенью, содержащем статор, ротор, рабочее колесо с лопатками и размещенный на валу ротора подшипник, ось, проходящая через центры тел качения для подшипника качения или через центр упорного гребня вала для подшипника скольжения, пересекает ось вала ротора на расстоянии |Н| от места пересечения оси вала ротора и продолжения образующей конической поверхности периферии рабочей лопатки, где Н - расстояние, образованное пересечением с осью вала продолжения образующей конической поверхности периферии рабочей лопатки и прямой, проведенной из точки пересечения образующей конической поверхности периферии рабочей лопатки с выходной кромкой рабочего колеса, при условии, что угол между ними составляет не более 15°.

Технический результат заявленного изобретения по второму варианту - повышение для компрессора с центробежной ступенью КПД и надежности путем обеспечения оптимального размещения упорного подшипника на валу ротора, с обеспечением минимального зазора между рабочими лопатками колеса и статором компрессора.

Указанный технический результат по второму варианту достигается тем, что в компрессоре с центробежной ступенью, содержащем статор, ротор, рабочее колесо с лопатками, выполненными с криволинейной образующей, и размещенный на валу ротора подшипник, ось, проходящая через центры тел качения для подшипника качения или через центр упорного гребня вала для подшипника скольжения, пересекает ось вала ротора на расстоянии |Н| от места пересечения оси вала ротора и продолжения касательной к криволинейной образующей рабочей лопатки, проведенной из точки пересечения последней с ее выходной кромкой, где Н - расстояние, образованное пересечением с осью вала продолжения касательной к криволинейной образующей рабочей лопатки и прямой, проведенной из точки пересечения криволинейной образующей рабочей лопатки с выходной кромкой рабочего колеса, при условии, что угол между ними составляет не более 15°.

Предложенные варианты размещения упорного подшипника ротора в компрессорах газотурбинного двигателя позволяют получить наименьший, обеспечивающий работоспособность компрессора зазор между рабочими лопатками колеса и статором компрессора.

Таким образом, диагональная или центробежная ступень компрессора, установленная на ротор, имеющий упорный подшипник, размещенный в соответствии с настоящим изобретением при прочих равных условиях, имеет максимальный КПД.

Предложенные изобретения поясняются чертежами.

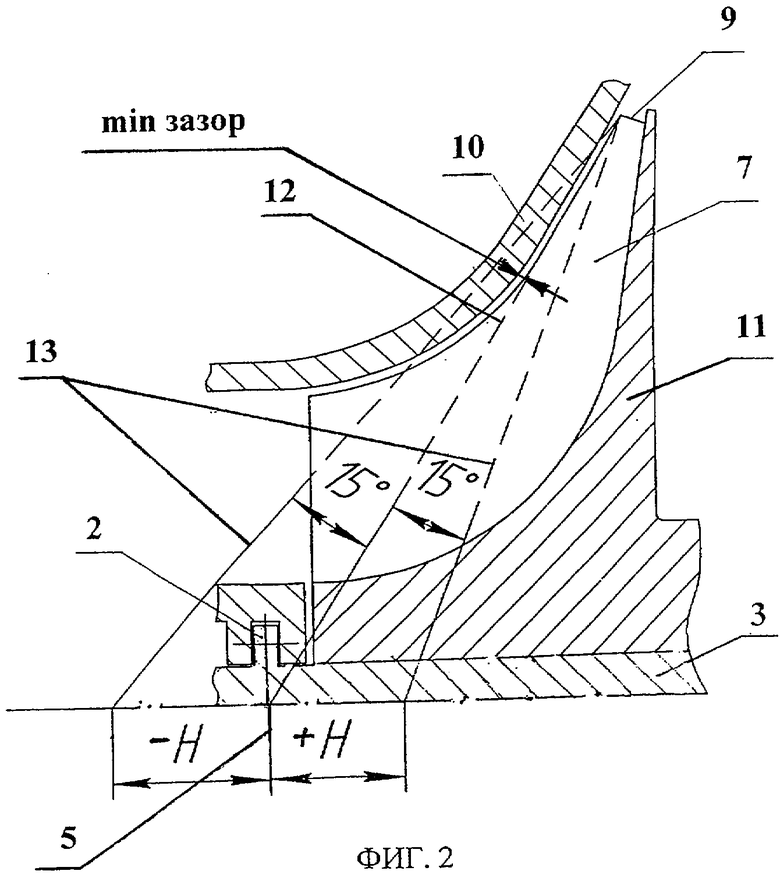

На фиг.1 изображено размещение упорного подшипника в компрессоре с диагональной ступенью;

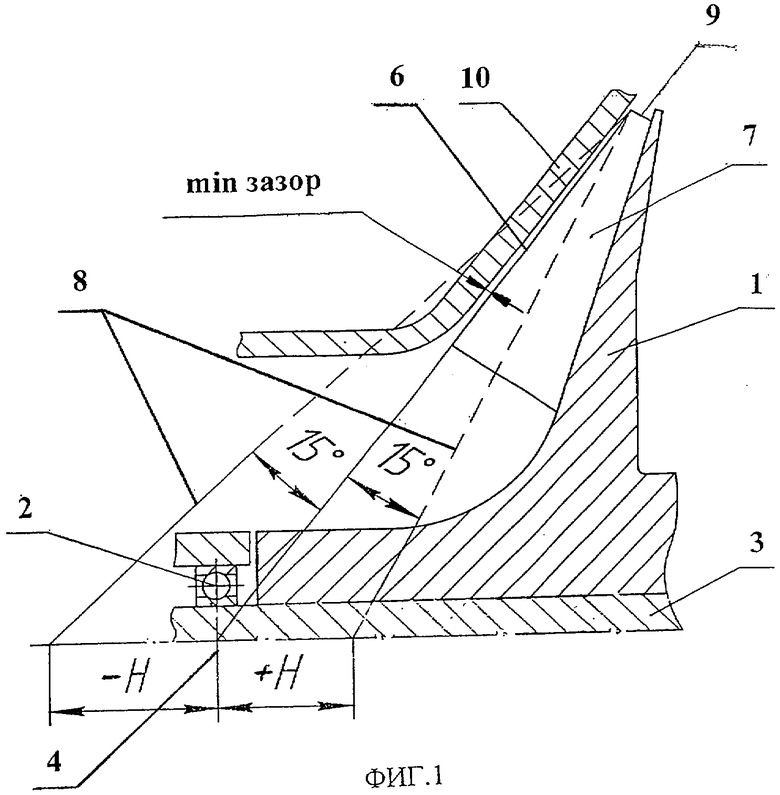

на фиг.2 изображено размещение упорного подшипника в компрессоре с криволинейной образующей периферии рабочей лопатки.

В компрессоре с диагональной ступенью 1 упорный подшипник 2, установленный на валу 3 ротора, размещается таким образом, чтобы ось 4, проходящая через центры тел качения для подшипника качения, или ось 5, проходящая через центр упорного гребня вала 3 для подшипника скольжения, пересекалась с осью вала 3 ротора на расстоянии |Н| от места пересечения оси вала 3 ротора и продолжения образующей конической поверхности 6 периферии рабочей лопатки 7, причем Н - расстояние, образованное пересечением с осью вала 3 продолжения образующей конической поверхности 6 периферии рабочей лопатки 7 и прямой 8, проведенной из точки пересечения образующей конической поверхности 6 периферии рабочей лопатки 7 с выходной кромкой 9 рабочего колеса, выбирается из условия, что угол между ними составляет не более 15°.

На фиг.1 показан угол, равный 15°, и, следовательно, показано максимальное расстояние |Н|, на которое может быть смещен подшипник 2, установленный на валу 3 ротора, однако, если угол меньше 15°, то расстояние |Н| также будет меньше, причем оно может быть равно нулю, т.е. возможен частный случай реализации, когда прямая 8, проведенная из точки пересечения образующей конической поверхности 6 периферии рабочей лопатки 7 с выходной кромкой 9 рабочего колеса до пересечения с осью вала 3 совпадает с продолжением образующей конической поверхности 6 периферии рабочей лопатки 7. Выбор расстояния |Н| зависит от конструктивных особенностей компрессора: геометрии подводящих каналов, компоновки уплотнений и т.п.

Такое расположение подшипника 2, позволяющее получить наименьший, обеспечивающий работоспособность компрессора зазор между рабочими лопатками колеса и статором 10 компрессора, обусловлено тем, что при работе компрессора температурные расширения элементов конструкции компрессора происходят вдоль лучей, исходящих из точки пересечения оси упорного подшипника (ось, проходящая через центры тел качения для подшипника качения или центр упорного гребня подшипника скольжения) с осью вала ротора. Следовательно, при работе компрессора перемещения конической поверхности периферии рабочих лопаток и статора компрессора будут происходить вдоль луча, перпендикулярного зазору. Поэтому величина зазора будет меняться мало.

В компрессоре с центробежной ступенью 11 упорный подшипник 2, установленный на валу 3 ротора, размещается таким образом, чтобы ось 4, проходящая через центры тел качения для подшипника качения, или ось 5, проходящая через центр упорного гребня вала 3 для подшипника скольжения, пересекалась с осью вала 3 ротора на расстоянии |Н| от места пересечения оси вала 3 ротора и продолжения касательной 12 к криволинейной образующей рабочей лопатки 7, проведенной из точки пересечения последней с ее выходной кромкой 9, причем Н - расстояние, образованное пересечением с осью вала 3 продолжения касательной 12 к криволинейной образующей рабочей лопатки 7 и прямой 13, проведенной из точки пересечения криволинейной образующей рабочей лопатки 7 с выходной кромкой 9 рабочего колеса, выбирается из условия, что угол между ними составляет не более 15°.

Такое расположение подшипника для обеспечения минимального зазора между рабочими лопатками колеса и статором компрессора обусловлено тем, что при работе компрессора температурные расширения элементов конструкции компрессора происходят вдоль лучей, исходящих из точки пересечения оси упорного подшипника (ось, проходящая через центры тел качения для подшипника качения или центр упорного гребня подшипника скольжения) с осью ротора. Следовательно, перемещения конической поверхности периферии рабочих лопаток и статора компрессора будут происходить вдоль луча, перпендикулярного зазору. Поэтому величина зазора будет меняться мало.

Особенностью работы диагональных и центробежных ступеней компрессоров (например, для открытых рабочих колес, без покрывного диска) является зависимость характеристик ступени, и особенно экономичности от рабочего зазора между рабочими лопатками колеса и статором компрессора. Влияние температурного фактора на величину рабочего зазора в наибольшей степени проявляется со стороны выходной кромки лопатки.

Известно, что увеличение относительного зазора на 1% приводит к снижению КПД ступени на 2-3%.

В случае использования центробежной или диагональной ступени в составе газотурбинного двигателя вопрос конструктивного обеспечения минимального зазора между рабочими лопатками колеса и статором компрессора становится особенно актуальным из-за больших взаимных температурных перемещений ротора и статора, при температурных расширениях.

Пример конкретного выполнения.

Пример 1 (компрессор с диагональной ступенью).

1. При угле =0° оптимальное расположение подшипника, при котором обеспечивается КПД, например, равное 85%, которое будет максимальным.

2. При угле 15° резко повышается вероятность касания лопаток о статор компрессора, что может привести к однократному износу деталей и в результате увеличенному зазору на протяжении всей службы компрессора, т.е. к снижению надежности компрессора и КПД, которое в случае угла 15° будет равно 83%.

Пример 2 (компрессор с центробежной ступенью).

1. При угле =0° оптимальное расположение подшипника, при котором обеспечивается КПД, например, равное 84%, которое будет максимальным.

2. При угле 15° резко повышается вероятность касания лопаток о статор компрессора, что может привести к однократному износу деталей и в результате увеличенному зазору на протяжении всей службы компрессора, т.е. к снижению надежности компрессора и КПД, которое в случае угла 15° будет равно 82%.

Предложенные варианты размещения упорного подшипника ротора в компрессорах газотурбинного двигателя позволяют получит наименьший рабочий зазор между рабочими лопатками колеса и статором компрессора.

Таким образом, в диагональных или центробежных ступенях компрессора упорный подшипник, размещенный в соответствии с настоящим изобретением при прочих равных условиях, имеет максимальный КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ХЛАДОНОВЫЙ КОМПРЕССОР | 2021 |

|

RU2783056C1 |

| ГАЗОГЕНЕРАТОР ГТД | 2012 |

|

RU2487258C1 |

| КОМПРЕССОР | 2004 |

|

RU2253758C1 |

| КОМПРЕССОР СО ВСТРОЕННЫМИ ДВИГАТЕЛЯМИ И РАБОЧИМИ КОЛЕСАМИ, ОБЪЕДИНЕННЫМИ С РОТОРАМИ ДВИГАТЕЛЕЙ | 2014 |

|

RU2669122C1 |

| ДВУХСЕКЦИОННЫЙ ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2015 |

|

RU2585336C1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| Турбокомпрессор | 1990 |

|

SU1776885A1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

Изобретения относятся к авиационной технике и могут быть использованы в газотурбинном двигателестроении, а именно в компрессоростроении. В компрессоре с диагональной ступенью упорный подшипник, установленный на валу ротора, размещается таким образом, чтобы ось, проходящая через центры тел качения для подшипника качения или через центр упорного гребня вала для подшипника скольжения, пересекалась с осью вала ротора на расстоянии |Н| от места пересечения оси вала ротора и продолжения образующей конической поверхности периферии рабочей лопатки. Технический результат заявленного изобретения по первому и второму варианту - повышение для компрессора с диагональной ступенью и с криволинейной образующей периферии рабочей лопатки КПД и надежности путем обеспечения оптимального размещения упорного подшипника на валу ротора, с обеспечением минимального зазора между рабочими лопатками колеса и статором компрессора. 2 н.п. ф-лы, 2 ил.

| Комбинированный компрессор | 1982 |

|

SU1048176A1 |

| 0 |

|

SU288453A1 | |

| Рабочее колесо центробежного компрессора | 1991 |

|

SU1815430A1 |

| Ступень центробежного компрессора | 1983 |

|

SU1134795A1 |

| Ступень центробежного компрессора | 1989 |

|

SU1726849A1 |

| DE 3319112 A1, 08.12.1983. | |||

Авторы

Даты

2007-06-20—Публикация

2006-01-24—Подача