Изобретение относится к области испытательной техники, в частности, к способам проведения однонаправленных испытаний на выносливость динамическим способом консольных конструкций типа лопасти или удлиненного стержня. Принцип испытаний основан на возбуждении изгибных колебаний конструкции на резонансной частоте, обычно на первом тоне колебаний. Достоинством испытания на резонансной (околорезонансной) частоте является значительное сокращение длительности испытаний по сравнению с альтернативным повторно-статическим способом нагружения и резкое уменьшение требуемого усилия.

Наиболее близким к предлагаемому является способ испытаний на выносливость динамическим способом крыльев самолета (см. Усталостная прочность и долговечность самолетных конструкций. Сб. статей. М.: Машиностроение, 1965 г., стр.253), который принят за прототип. Способ, принятый за прототип, включает консольное закрепление конструкции (крыла) на силовой опоре и возбуждение изгибных колебаний при помощи вибровозбудителя. Испытания проводятся на резонансной частоте (близкой или совпадающей с частотой собственных колебаний крыла). Величина возбуждающей силы подбирается экспериментально из условия получения требуемой величины изгибающего момента в сечениях крыла. Величина изгибающего момента в контролируемых сечениях определяется по показаниям тензодатчиков.

Существенным признаком прототипа, совпадающим с существенными признаками предлагаемого технического решения, является способ испытаний консольных конструкций на выносливость при динамическом нагружении, включающий консольное закрепление конструкции на силовой опоре и возбуждение изгибных колебаний при помощи вибровозбудителя.

Недостатком способа, принятого в качестве прототипа, является то, что при испытании гибких конструкций типа длинных консолей частота собственных колебаний низкая и может выходить из диапазона частот, развиваемых вибровозбудителем. В том же случае, когда при низкой собственной частоте возможности вибровозбудителя допускают проведение испытаний, их длительность оказывается значительной, что снижает эффективность перехода к резонансному методу испытаний.

Предлагаемым изобретением решается техническая задача увеличения частоты собственных колебаний и ускорения испытаний без изменения номера тона колебаний.

Для достижения названного технического эффекта в предлагаемом способе испытаний консольных конструкций на выносливость при динамическом нагружении, включающем консольное закрепление конструкции на силовой опоре и возбуждение изгибных колебаний при помощи вибровозбудителя, к выбранному сечению конструкции при помощи силовозбудителя, соединенного с выбранным сечением гибкой связью, прикладывают продольное растягивающее усилие, при чем эпюры изгибающего момента определяют по показателям тензодатчиков, сравнивают со значениями, приведенными в программе испытаний, а тензодатчики наклеены в нескольких сечениях по длине конструкции.

Кроме того, если прочность одного сечения конструкции недостаточна для приложения к нему всей величины усилия или для получения заданного распределения напряжений по длине конструкции, продольное растягивающее усилие прикладывают одновременно дополнительно еще к одному или к нескольким выбранным сечениям консольной конструкции. Приложение растягивающего продольного усилия к нескольким сечениям испытываемой конструкции выполняется с помощью одного общего силовозбудителя или нескольких силовозбудителей, каждый из которых нагружает через гибкую связь одно сечение конструкции.

Кроме того, для дополнительного увеличения частоты собственных колебаний до начала проведения испытаний испытываемую конструкцию укорачивают на величину слабо нагруженного свободного конца. Возможность укорочения длины конструкции определяется тем, что у консольных конструкций наиболее нагружен район, прилегающий к заделке, где и происходит разрушение. Если напряжения в концевой части конструкции заведомо малы и не опасны, конструкцию можно для испытаний укоротить, удалив малонагруженную гибкую концевую часть.

Требуемая величина растягивающего продольного усилия и расположение сечений для его приложения, и величина укорочения длины испытываемой конструкции определяются путем проведения расчетов частоты колебаний конструкции с последующей экспериментальной проверкой и уточнением при испытаниях.

Из теории колебаний известно (см. Под ред. Биргера И.А. Прочность. Устойчивость. Колебания. Т.З., Машиностроение, 1968 г), что растягивающее продольное усилие увеличивает собственную частоту изгибных колебаний стержня, а сжимающее - уменьшает. Увеличение частоты собственных колебаний происходит также при уменьшении длины конструкции.

Отличительными признаками предложенного способа является то, что к выбранному сечению консольной конструкции при помощи силовозбудителя, соединенного с выбранным сечением гибкой связью, прикладывают продольное растягивающее усилие, при чем эпюры изгибающего момента определяют по показателям тензодатчиков, сравнивают со значениями, приведенными в программе испытаний, а тензодатчики наклеены в нескольких сечениях по длине конструкции. Кроме того, продольное растягивающее усилие прикладывают одновременно дополнительно еще к одному или к нескольким выбранным сечениям консольной конструкции. Кроме того, до начала испытаний консольную конструкцию укорачивают на величину слабо нагруженного свободного конца.

Усилие прикладывается через достаточно длинные гибкие растяжки, не препятствующие поперечным колебаниям конструкции. Критерием выбора величины растягивающего продольного усилия является получение требуемой частоты собственных колебаний конструкции. В соответствии с этим же критерием выбирается длина конструкции при испытаниях.

Благодаря наличию данных отличительных признаков в совокупности с признаками, известными у прототипа, достигается следующий технический результат. Увеличивается частота собственных колебаний консольной конструкции. В результате увеличивается частота нагружения при испытаниях и сокращается длительность испытаний. Если исходная частота собственных колебаний находится ниже рабочего диапазона вибровозбудителя, то она может быть увеличена до требуемого значения. Дополнительно путем приложения продольного растягивающего усилия к нескольким сечениям конструкции обеспечивается прочность сечений, через которые прикладывается нагрузка. Дополнительно путем укорочения длины конструкции увеличивается частота собственных колебаний по сравнению с конструкцией исходной длины.

В результате поиска по источникам патентной и научно-технической информации не обнаружено решений, использующих продольное усилие или уменьшение длины консольной конструкции для изменения частоты собственных колебаний при испытаниях на выносливость, следовательно, данное техническое решение соответствует критерию «новизна».

На основании сравнительного анализа предложенного решения с известным уровнем испытательной техники по источникам патентной и научно-технической информации можно утверждать, что между совокупностью признаков, в том числе и отличительных, и выполняемых ими функций и достигаемой целью наблюдается неочевидная причинно-следственная связь. На основании выше изложенного можно сделать вывод о том, что предложенное техническое решение не следует явным образом из уровня техники и, следовательно, соответствует критерию охраноспособности «изобретательский уровень».

Предложенное решение может найти применение при испытаниях конструкций в машиностроении, ветроэнергетике, строительстве и т.д., где требуется определять экспериментально ресурс конструкций типа удлиненных консольных стержней, и, следовательно, соответствует критерию «промышленно применимо».

На фиг.1 изображен стенд для испытаний консольной конструкции на выносливость динамическим способом на резонансной частоте предлагаемым способом, содержащий силовозбудитель и гибкую связь для приложения растягивающего продольного усилия к одному сечению испытываемой консольной конструкции.

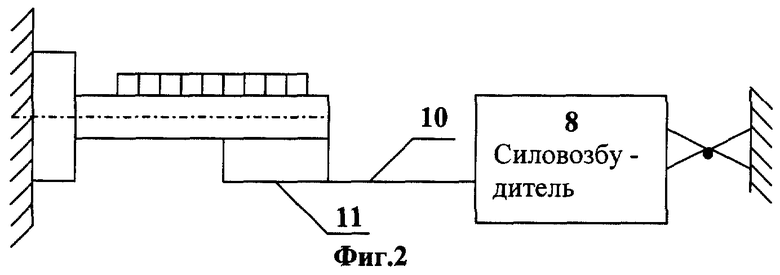

На фиг.2 дополнительно изображен стенд с силовозбудителем, гибкой связью и рычажной системой для приложения усилия одновременно к двум выбранным сечениям конструкции.

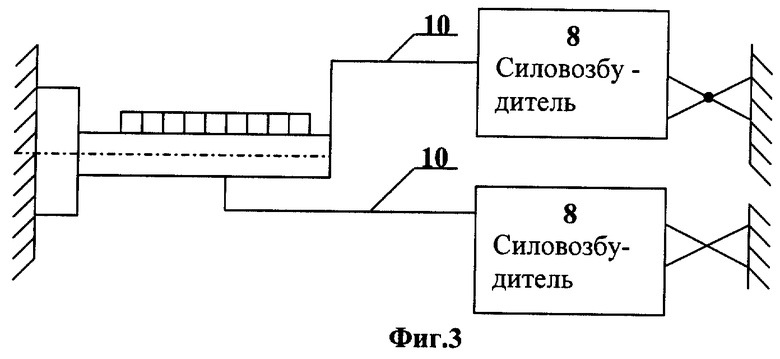

На фиг.3 дополнительно изображен стенд с двумя силовозбудителями и гибкими связями для приложения растягивающего усилия к двум выбранным сечениям конструкции.

Изображенный на фиг.1 стенд для испытания консольных конструкций на выносливость на резонансной частоте состоит из силовой опоры 1 для закрепления консольной конструкции 2, вибровозбудителя 3, управляющего устройства 6 и тензоиндикатора 5, соединенного с тензодатчиками 4, и системы управления испытаниями (режимом нагружения) 7, силовозбудителя 8 с насосной станцией 9 и гибкой связью 10.

На фиг.2 дополнительно приведено приложение растягивающего продольного усилия к двум сечениям конструкции 2 от одного силовозбудителя 8 через гибкую связь 10 и рычажную систему 11.

На фиг.3 дополнительно приведено приложение растягивающего продольного усилия к двум сечениям конструкции 2 от силовозбудителей 8 через гибкие связи 10.

Способ испытаний реализуется следующим образом (фиг.1). Испытываемая конструкция 2 закрепляется на опоре 1, в нескольких сечениях по длине конструкции 2 наклеиваются тензодатчики 4, затем присоединяются вибровозбудитель 3, силовозбудитель (гидроцилиндр) 8 и гибкая связь 10 для создания продольного растягивающего усилия и приложения его к конструкции 2. К силовозбудителю 8 подсоединяется насосная станция 9. Вибровозбудитель 3, силовозбудитель 8 и насосная станция 9 соединяются с системой управления испытаниями 7 (силовозбудитель 8 может быть выполнен и без соединения с системой управления 7). К системе управления испытаниями 7 через управляющее устройство 6 и тензоиндикатор 8 присоединяются тензодатчики 4. Производится статическая силовая тарировка тензодатчиков 4 путем изгиба конструкции 2 поперечными силами. При этом устанавливается зависимость между показанием тензодатчиков 4, установленных в сечениях конструкции 2, и величинами изгибающих моментов в тех же сечениях (тарировочные коэффициенты). Производятся частотные испытания конструкции 2. С помощью системы управления испытаниями 7 силовозбудителем 8 создается продольное растягивающее усилие, прикладываемое через связь 10 к конструкции 2. Включается вибровозбудитель 3 при малой величине развиваемого усилия. Плавно меняя частоту работы вибровозбудителя 3, подбирают резонансный режим нагружения с максимальным коэффициентом усиления. Величину нагрузки в испытываемой конструкции 2 при этом контролируют по показаниям тензодатчиков 4. Увеличивают нагрузку, развиваемую вибровозбудителем 3, до получения требуемых амплитуд изгибающих моментов в сечениях конструкции 2, и производят испытания с автоматическим поддержанием режима нагружения.

Аналогично проводят испытания на стендах, показанных на фиг.2 и 3. При этом величина продольных растягивающих нагрузок, прикладываемых к каждому сечению, рассчитывается предварительно.

Для определения длины, на которую требуется укоротить конструкцию 2 для достижения требуемой собственной частоты колебаний, производят частотные испытания исходной конструкции 2 и расчеты собственной частоты колебаний для разных вариантов нагружения растягивающим продольным усилием и укорочения конструкции 2.

Предлагаемый способ был применен при испытаниях на выносливость лопасти ветроэнергетической установки с исходной длиной 2520 мм. Блок-схема конкретного стенда, в котором реализовано названное техническое решение, приведена на фиг.1. Объект испытаний - лопасть 2 ветроэнергетической установки - закреплена на опоре 1. Растягивающее усилие создается силовозбудителем 8, которым является электрогидравлический цилиндр, и прикладывается к лопасти 2 в одном сечении через гибкий трос 10. Питание гидроцилиндра 8 производится от насосной станции 9. Для возбуждения изгибных колебаний конструкции и контроля амплитуды изгибающего момента используются вибровозбудитель ВЭДС-100Б (3), тензоизмерительная система в составе тензодатчиков 4, тензоиндикатора 1526 (5), управляющего устройства 1544 (6) и система управления испытаниями 7.

Исходная частота собственных колебаний лопасти 2 была равна 3.22 Гц. После укорочения лопасти на 500 мм частота увеличилась до 6.22 Гц. Затем к концу лопасти 2 было приложено продольное растягивающее усилие от гидроцилиндра 8 через гибкий трос 10. При величине усилия 3800Н частота собственных колебаний лопасти увеличилась до 9.03 Гц. При этом эпюра изгибающего момента, определенная по показаниям тензодатчиков, достаточно близко совпала с требуемой в программе испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ усталостных испытаний лопастей воздушного винта и установка для его осуществления | 2021 |

|

RU2767594C1 |

| СПОСОБ ИСПЫТАНИЯ КОНСТРУКЦИИ НА ВЫНОСЛИВОСТЬ | 2005 |

|

RU2306541C2 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ЭЛЕМЕНТОВ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА | 1996 |

|

RU2102713C1 |

| СПОСОБ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ЛОПАСТЕЙ РУЛЕВОГО ВИНТА ВЕРТОЛЁТА НА УСТАЛОСТНУЮ ПРОЧНОСТЬ | 2001 |

|

RU2196313C2 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ЭЛЕМЕНТОВ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2137108C1 |

| СТЕНД ДЛЯ УСТАЛОСТНЫХ ИСПЫТАНИЙ ОБРАЗЦОВ ЛОПАСТЕЙ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2163714C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| СПОСОБ ИСПЫТАНИЙ НА "ЗЕМНОЙ РЕЗОНАНС" ЭЛЕМЕНТОВ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2034257C1 |

| Устройство для испытаний на усталость | 1990 |

|

SU1777040A1 |

Изобретение относится к области испытательной техники, в частности, к способам проведения однонаправленных испытаний на выносливость динамическим способом консольных конструкций типа лопасти или удлиненного стержня. Техническим результатом является увеличение частоты собственных колебаний и ускорение испытаний без изменения номера тона колебаний. Способ испытаний консольных конструкций на выносливость при динамическом нагружении, включающем консольное закрепление конструкции на силовой опоре и возбуждение изгибных колебаний при помощи вибровозбудителя, к выбранному сечению консольной конструкции при помощи силовозбудителя, соединенного с выбранным сечением гибкой связью, прикладываются продольное растягивающее усилие. Причем эпюры изгибающего момента определяют по показателям тензодатчиков, сравнивают со значениями, приведенными в программе испытаний. При этом тензодатчики наклеены в нескольких сечениях по длине конструкции. 2 з.п. ф-лы, 3 ил.

| Машина для динамических испытаний | 1973 |

|

SU476474A1 |

| СТЕНД СЛОЖНОГО НАГРУЖЕНИЯ КОНСТРУКЦИЙ | 0 |

|

SU198760A1 |

| Устройство для испытания строительных конструкций | 1980 |

|

SU976318A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ ОДНООСНОЙ НАГРУЗКОЙ В ТРУДНОДОСТУПНОМ МЕСТЕ | 1993 |

|

RU2097733C1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ЭЛЕМЕНТОВ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА | 1996 |

|

RU2102713C1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ЭЛЕМЕНТОВ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2137108C1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ЭЛЕМЕНТОВ | 1990 |

|

RU2028591C1 |

| Способ измерения параметров электропроводящей среды и устройство для его осуществления | 1984 |

|

SU1223115A1 |

| US 4864863, 12.09.1989. | |||

Авторы

Даты

2007-06-20—Публикация

2005-11-24—Подача