Изобретение относится к механическим испытаниям изделий, в частности к вибрационным усталостным испытаниям деталей, устанавливаемых для получения повышенного уровня вибрации на резонаторы, закрепляемые на столе вибрационного испытательного стенда.

Испытание на долговечность проводится для деталей, эксплуатирующихся в условиях воздействия температур, агрессивных сред и широкого диапазона амплитуд колебаний. При испытаниях используют схему, при которой производят измерения частоты колебаний образцов. Испытываемый образец устанавливают на испытательном стенде и подвергают вибрации с помощью генератора. При испытании производят измерения частоты и амплитуды колебаний образца. По мере возрастания усталостных повреждений образца, изменяются собственная резонансная частота и амплитуда испытуемой детали, по которым судят о состоянии образца.

Известен способ усталостных испытаний образцов, включающий закрепление испытуемого образца на стенде, его циклическое нагружение и выдержку до заданного количества циклов нагружения (патент РФ №2051360, МПК G01N 3/32. Установка для усталостных испытаний образцов материалов. Опубл. 1995.12.27).

Известен также способ усталостных испытаний образцов при сложном напряженном состоянии [авторское свидетельство СССР № 1649376, МПК G01N 3/32, 1991]. Известный способ заключается в выполнении образца из коаксиально установленных наружного трубчатого и внутреннего элементов, концы которых соединены посредством зажимов, воздействии на него одновременно статическим крутящим моментом и циклическим изгибным усилием и определении его усталостных характеристик.

Недостатком известных способов является то, что они не могут быть использованы для испытания образцов, имитирующих условия эксплуатации лопаток турбомашин, таких как детали газотурбинных двигателей и установок, а также паровых турбин.

Известны способы усталостных испытаний, включающие закрепление испытуемого образца на рабочем столе вибростенда, динамическое нагружение образца и регистрацию повреждения изделий в процессе испытаний [RU 2100802 C1, 27.12.1997. SU 1499259 A1, 07.08.1989. SU 820365 A1, 07.04.1981. SU 150549 A1, 01.01.1962. SU 1205065 A1, 15.01.1986. US 6023980, 15.02.2000].

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ усталостных испытаний металлических образцов, включающий консольное закрепление образца за его утолщенную часть в держателе образцов вибростенда, динамическое нагружение образца, выдержку в заданных условиях нагружения заданное количество циклов нагружения и оценку результатов испытаний по изменению собственной частоты колебаний, соответствующей заданному уровню механических напряжений (№2265818. Способ и устройство для проведения испытаний на многоцикловую усталостную долговечность).

Недостатком известных способов является то, что они имеют узкие функциональные возможности, поскольку не позволяют в достаточно широких диапазонах изменять схему нагружения и производить испытания в условиях, имитирующих эксплуатационную нагрузку.

Техническим результатом изобретения является расширение функциональных возможностей способа за счет обеспечения испытаний образцов при дополнительном нагружении изгибающей нагрузкой, имитирующей нагрузку в условиях эксплуатации.

Технический результат достигается тем, что в способе усталостных испытаний металлических образцов, включающем консольное закрепление образца за его утолщенную часть в держателе образцов вибростенда, динамическое нагружение образца, выдержку в заданных условиях нагружения заданное количество циклов нагружения и оценку результатов испытаний по изменению собственной частоты колебаний, соответствующей заданному уровню механических напряжений, в отличие от прототипа, перед динамическим нагружением дополнительно, в плоскости действия динамической нагрузки, нагружают статической изгибающей нагрузкой, причем в качестве статической нагрузки используют сосредоточенную нагрузку, вызывающую деформации образца в области упругих напряжений, прикладывая ее на расстоянии li=(0,1-1,0)lp от начала рабочей части образца со стороны утолщения, где lp - длина рабочей части образца от начала галтели до торца образца.

Технический результат достигается также тем, что в способе усталостных испытаний металлических образцов приложение нагрузки осуществляют через упругий элемент, а также используют образец с длинной рабочей части от 25 мм до 95 мм, а также используют приложенную нагрузку, величина которой составляет от 50 Н до 700 Н.

Условия эксплуатации многих деталей, в частности деталей ГТД, характеризуются сложными условиями нагружения. Поэтому для повышения достоверности оценки результатов испытаний при их проведении необходимо приближаться к условиям эксплуатации этих деталей. В предлагаемом техническом решении это обеспечивается за счет того, что перед динамическим нагружением дополнительно, в плоскости действия динамической нагрузки, нагружают статической изгибающей нагрузкой. При этом наилучшая имитация условий эксплуатации таких деталей, как лопатки турбомашин, как это показали проведенные авторами исследования, в качестве статической нагрузки необходимо использовать сосредоточенную нагрузку, вызывающую деформации образца в области упругих напряжений, прикладывая ее на расстоянии li=(0,1-1,0)lp от начала рабочей части образца со стороны утолщения, где lp - длина рабочей части образца от начала галтели до торца образца. Варьирование областью приложения нагрузки также способствует расширению функциональных возможностей испытаний образцов.

Были проведены следующие исследования результатов испытаний образцов и сравнения их с натурными деталями, прошедшими эксплуатацию (обозначения результатов испытаний: HP - неудовлетворительные результаты, УР - удовлетворительные результаты).

Использование образцов с длиной рабочей части от 25 мм до 95 мм обеспечило аналогию с лопатками турбомашин. Использовали образцы длинной рабочей части от 25 мм до 95 мм (20 мм (НР); 25 мм (УР); 55 мм (УР); 95 мм (УР); 100 мм (НР)) при следующих расстояниях приложения нагрузки: (0,07…0,09)lp - (НР); 0,1 lp (УР); 0,3 lp (УР); 0,6 lp (УР); 1,0 lp (УР).

Кроме того, как показали проведенные экспериментальные исследования по сопоставлению характера разрушений образцов и натурных деталей, наилучший эффект имитации был обнаружен при приложение нагрузки через упругий элемент.

Величина приложенной нагрузки в пределах от 50 Н до 700 Н также характеризовала наилучший эффект имитации условий эксплуатации. Величина приложенной нагрузки: 30 Н (НР); 45 H (НР); 50 H (УР); 150 Н (УР); 450 Н (УР); 600 Н (УР); 700 Н (УР); 750 Н (НР).

Таким образом, как показали результаты проведенных экспериментальных исследований, использование вышеприведенных существенных признаков изобретения позволило расширить функциональные возможности способа за счет обеспечения испытаний образцов при дополнительном нагружении изгибающей нагрузкой, имитирующей нагрузку в условиях эксплуатации.

Существо изобретения поясняется следующими чертежами.

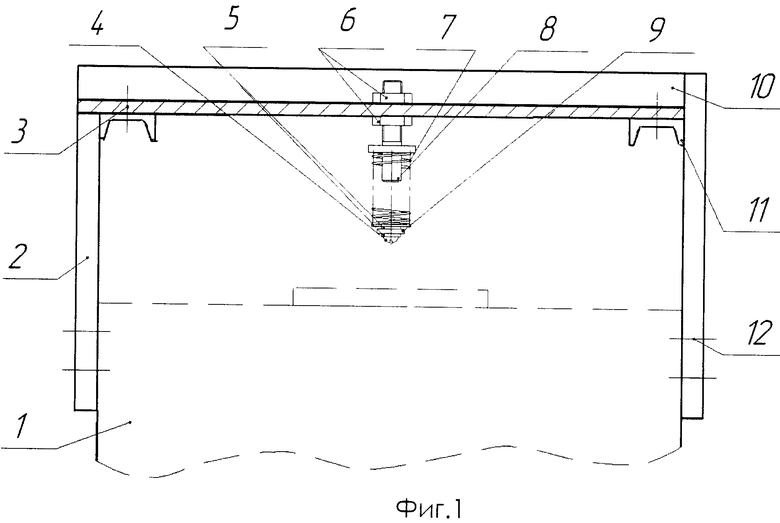

На фиг.1 показана схема узла статического нагружения образца.

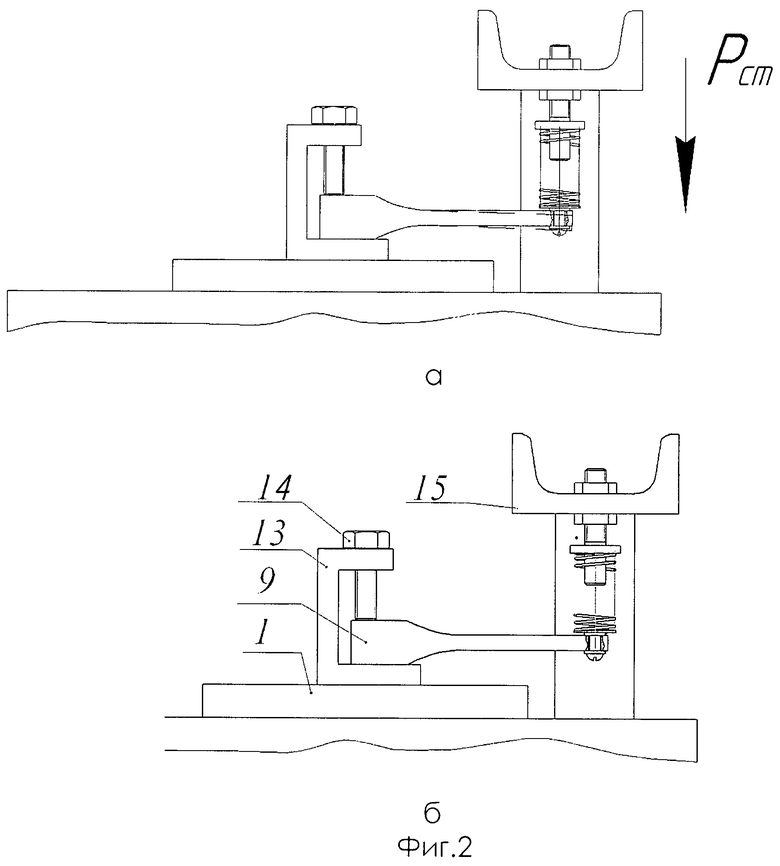

На фиг.2 показаны: фиг.2а - схема статического нагружения образца; фиг.2б - схема закрепления образца.

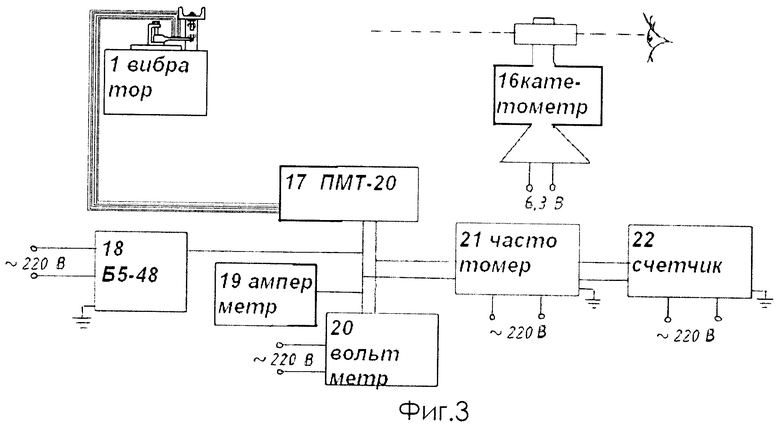

На фиг.3 представлена схема подготовки оборудования и образцов к проведению испытаний.

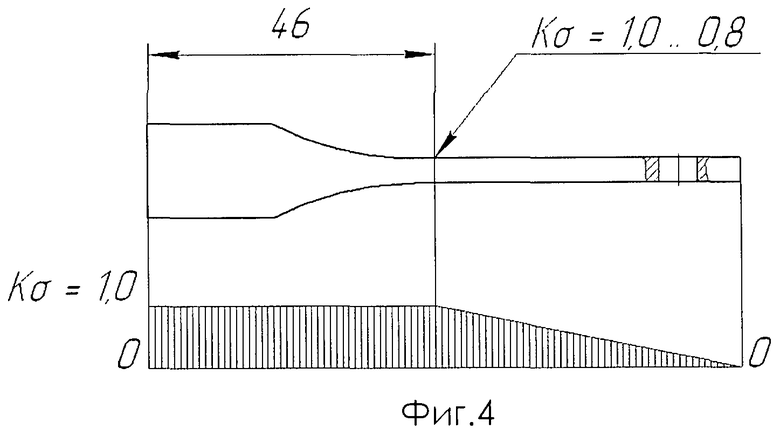

На фиг.4 показана эпюра напряжений по сечениям образца.

На фиг.5 представлена схема тарировки аппаратуры.

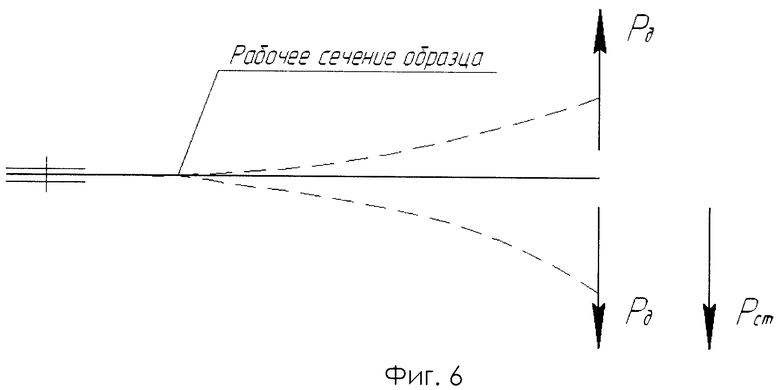

На фиг.6 представлена кинематическая схема нагружения образца.

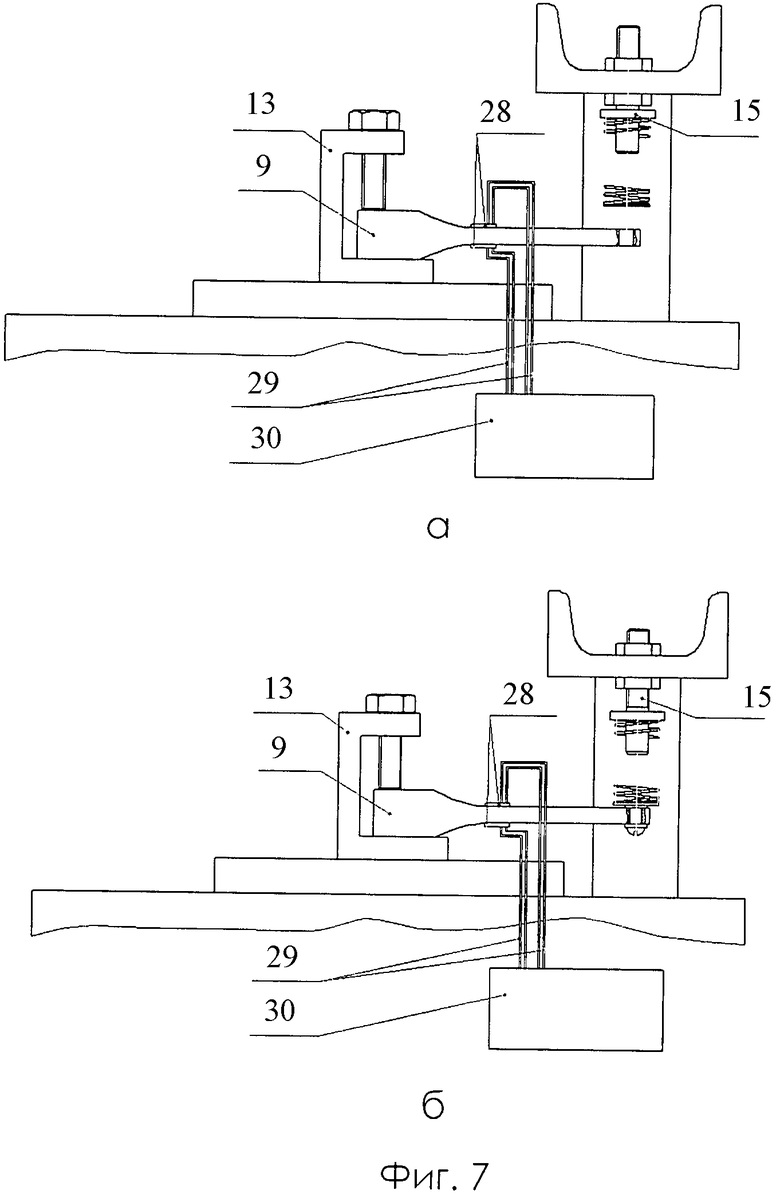

На фиг.7 показана рабочая схема контроля уровня статического нагружения: фиг.7а - фиксирование показания прибора; 7б - нагружение образца.

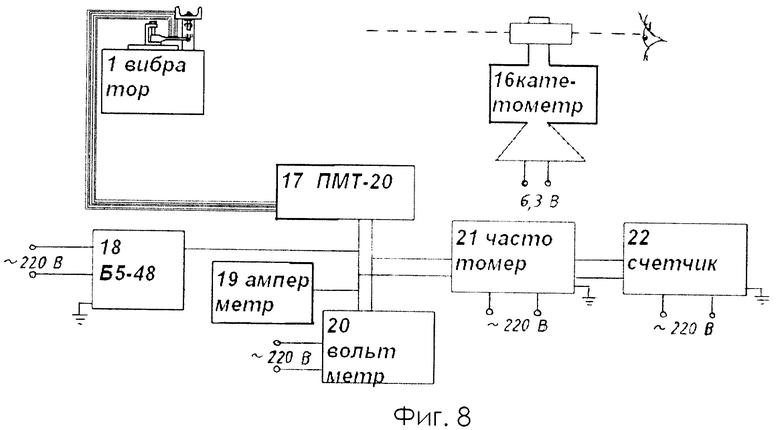

На фиг.8 показана рабочая схема усталостных испытаний.

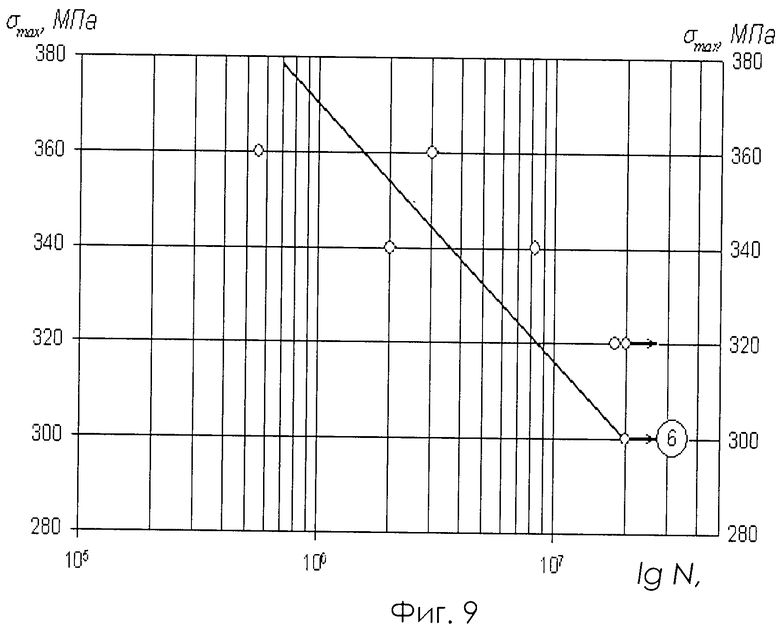

На фиг.9 показан пример кривой усталости.

Фигуры 1-9 содержат: 1 - вибратор, 2 - вертикальную стойку, 3 - болт, 4 - винт, 5 - шайбу, 6 - контрогайку, 7 - кассету, 8 - винтовую направляющую, 9 - образец, 10 - горизонтальную перекладину, 11 - горизонтальную направляющую, 12 - винт, 13 - установочное приспособление, 14 - прижимной болт, 15 - УСНО, 16 - катетометр, 17 - переключатель (типа ПМТ-20), 18 - блок питания (типа Б5-48), 19 - миллиамперметр, 20 - милливольтметр, 21 - частотомер (типа 43-33), 22 - счетчик циклов (типа Ф5007), 23 - стенд (типа ВЭДС-400), 24 - клеммную коробку, 25 - камертонно-тарировочное устройство (типа 12Е6007/519), 26 - тензоусилитель (типа 8АНЧ), 27 - электронный осциллограф (типа НЕВА-I), 28 - тензодатчики, 29 - соединительные провода, 30 - прибор цифровой измеритель деформаций (типа ИДЦ-1); стрелками обозначены направления действий статических (Рст) и динамических (Рд) нагрузок.

Способ осуществляется следующим образом. Для проведения усталостных испытаний при асимметричном цикле нагружения используется вибростенд (например ВЭДС-400) и узел статического нагружения образца (УСНО) (фиг.1). Вибростенд используется для создания в образце циклических знакопеременных или знакопостоянных напряжений. УСНО 15 предназначен для создания в образце предварительного статического напряжения (σm).

Предварительное статическое напряжение (σm) в образце создается при вертикальном перемещении вниз винтовой направляющей 8 (фиг.2). Кассета 7, представляющая собой упругий элемент УСНО 15, обеспечивает неизменность величины статической составляющей при одновременном приложении циклически изменяющейся нагрузки. Конструкция опорной рамы (ОР), включающей две вертикальные стойки 2, горизонтальную перекладину 10 и две горизонтальные направляющие 11 позволяет испытывать широкую номенклатуру образцов.

Схема закрепления и рабочее положение образца при испытаниях показаны на фиг.2. К столу вибратора 1 с помощью винтов 12 крепится установочное приспособление 13. Прижимной болт 14 фиксирует в рабочем положении образец 9. в установочном приспособлении 13, которое исключает перемещения хвостовика образца 9 при его статическом и динамическом нагружении.

Перед проведением испытаний производят тарировку используемого оборудования и подготовку образцов. Распределение относительных напряжений исследуется по основному тону при температуре 20°C. В качестве контрольных тензодатчиков (КТД) могут использоваться тензодатчики (ТД) типа КФ5П с базой 5 мм. Для тарировки оборудования при статическом нагружении образцов наклеивают два КТД (по одному с каждой стороны). Наклейка КТД производится в месте максимальных напряжений.

Место максимальных напряжений (опасное сечение) образца определяется при предварительном нагружении образца, например по схеме, представленной на фиг.3. При этом на образец наклеивается три тензодатчика.

По средним значениям относительных напряжений строятся кривые распределения напряжений в относительных единицах. За единичное значение или начало отсчета принимается показание ТД, располагаемого вблизи корневого сечения образца.

Исследование распределения напряжений производится однократно для каждой группы образцов, изготовленных по одному чертежу, по итогам которого строится эпюра распределения напряжений по сечению образца (фиг.4). Снятие эпюр наряжений проводят при уровне напряжений не более σ=10÷15 МПа.

Затем, в месте опасного сечения (ОС), определенного по эпюре, производят наклейку КТД. При разметке положения КТД нанесение рисок не допускается. Зачистку места под КТД производят мелкой шкуркой (№0), КТД клеится клеем БФ2, после чего качество наклейки тензодатчика проверяется.

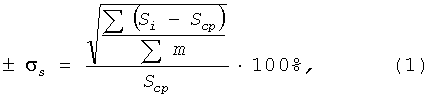

Относительная среднеквадратичная погрешность для КТД базой 5 мм рассчитывается по формуле (1) и не должна превышать ±1,5%.

где m - число датчиков в партии;

Si - чувствительность каждого датчика;

Scp - среднеарифметическая чувствительность.

При тарировке аппаратуры допустимая среднеквадратичная погрешность не должна превышать 2%. Для обеспечения этого необходимо соблюдать следующие условия:

- на тарировочном приборе типа КТУ-1 замер амплитуды колебаний камертона производить с точностью до 0,05 мм;

- ток в цепи датчика I=16 мА поддерживать с точностью до 0,5 мА;

- на осциллографе положение усиления по вертикали фиксировать;

- замер размаха колебаний по осциллографу производить с точностью до 1 мм. Размах колебаний по осциллографу поддерживать равным 80÷100 мм;

- датчики на камертоне клеить с точностью до 0,5 мм.

Тарировка аппаратуры для проведения усталостных испытаний производится по схеме, представленной на фиг.5.

Испытания на выносливость при асимметричном цикле нагружения проводят при одновременном действии статических (Рст) и динамических (Pд) нагрузок, согласно схеме, представленной на фиг.6.

Для создания заданного уровня стаических напряжений в образце 9 собирается схема, представленная на фиг.7. Образец 9 устанавливаетя на столе вибратора 1 с помощью установочного приспособления 13, статическое нагружение создается УСНО 15, величина которого контролируется по показаниям прибора ИДЦ (измеритель деформаций цифровой) 30, фиксирующего сигналы, поступающие по соединительным проводам 29 от тензодатчиков 28. Вначале (фиг.7а) фиксируются показания прибора ИДЦ 30 для ненагруженного образца 9, затем производят нагружение образца 9 (фиг.7б) на необходимую величину в единицах относительной деформации.

Для возбуждения и контроля уровня переменных напряжений в ОС образца собирается рабочая схема, представленная на фиг.8.

Переменные напряжения в ОС образца определяются следующим образом. На образец в зоне ОС наклеивается КТД с базой (например, 5 мм) и строится график зависимости напряжений от амплитуды колебаний образца, которая измеряется с помощью катетометра. Такие графики строятся для различных уровней статической нагрузки (σm).

При этом можно придерживаться следующих принятых рекомендаций. Среднеквадратичная погрешность измерительной аппаратуры при определении уровня переменных напряжений, как правило, не должна превышать 2% от измеряемой величины, а заданный уровень переменных напряжений при испытаниях на усталость поддерживается с погрешностью не выше 2%. Относительная среднеквадратичная погрешность тензодатчиков ДБО не должна превышать для базы 5 мм ±1,5%.

Режим испытания каждого образца задается и контролируется по показаниям КТД, а также по величине амплитуды колебаний конца образца, ввиду возможности выхода из строя КТД.

Испытания образцов проводятся в следующем порядке:

1) Все образцы намеченной серии нагружаются одним способом и испытываются на однотипных машинах.

2) Испытания образцов проводятся непрерывно до образования трещины или до базового числа циклов NБ. Каждый образец испытывается до заданной базы испытаний, начиная с амплитуды напряжения σα=0,8σ-1, соответствующей вероятности разрушения Р=10%. Если образец не разрушается за базовое число циклов, то следующий образец испытывается при амплитуде σ-1+Δσ, если разрушается, то σ-1-Δσ, где Δσ=(2÷4) МПа.

3) На каждом уровне напряжений испытывается не менее 3 образцов в одном состоянии.

4) База испытаний для определения пределов выносливости устанавливается в соответствии с требованиями сопроводительной документации.

5) За предел усталости (σ-1) принимается наибольшее напряжение на заданной базе, при котором не разрушилось 6 образцов, что соответствует вероятности разрушения Р=50%.

6) Началом разрушения образца считается падение резонансной частоты f на 5÷10 Гц.

Все образцы, прошедшие усталостные испытания, направляются на контроль ЛЮМ1-ОВ для выявления возможных трещин.

По результатам испытаний каждой серии образцов оформляется протокол испытаний и строятся кривые усталости (фиг.9) в полулогарифмических координатах (σmax-lg N). Построение кривых усталости может осуществляется с помощью программного обеспечения, например «SigmaPlot for Windows Version 10.0» или аналогичной программы.

Совмещение динамического и статического видов нагружений образца, имитирующих условия эксплуатации детали, выдержка испытуемого образца в этих условиях заданное количество циклов нагружения, оценка результатов испытаний по изменению собственной частоты колебаний, соответствующей заданному уровню механических напряжений, нагружение статической изгибающей нагрузкой перед динамическим нагружением, в плоскости действия динамической нагрузки, использование в качестве статической нагрузки сосредоточенной нагрузки, вызывающей деформации образца в области упругих напряжений, приложение указанной статической нагрузки на расстоянии li=(0,1-1,0)lp от начала рабочей части образца со стороны утолщения (где lp - длина рабочей части образца от начала галтели до торца образца), приложение нагрузки через упругий элемент, использование образа с длиной рабочей части от 25 мм до 95 мм, а также использование приложенной нагрузки величиной от 50 H до 700 H позволяет в предлагаемом способе усталостных испытаний металлических образцов достичь заявленного технического результата изобретения - расширения функциональных возможностей способа за счет обеспечения испытаний образцов при дополнительном нагружений изгибающей нагрузкой, имитирующей нагрузку в условиях эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ усталостных испытаний лопастей воздушного винта и установка для его осуществления | 2021 |

|

RU2767594C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ ОБЪЕКТОВ АВИАЦИОННОГО РАКЕТНОГО ВООРУЖЕНИЯ | 1985 |

|

RU2056624C1 |

| Установка для механических испытаний образцов листовых материалов на усталость при изгибе | 2019 |

|

RU2730555C1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2005 |

|

RU2299417C2 |

| СПОСОБ ИСПЫТАНИЙ КОНСОЛЬНЫХ КОНСТРУКЦИЙ НА ВЫНОСЛИВОСТЬ ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ | 2005 |

|

RU2301413C1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| Способ определения усталостных характеристик полимерных композиционных материалов в условиях циклического изгибающего нагружения | 2023 |

|

RU2810964C1 |

| Способ нагружения трубчатого образца с внешними утолщениями стенки на его краях | 1989 |

|

SU1668905A1 |

| МАШИНА ДЛЯ ИСПЫТАНИЙ ОБРАЗЦОВ НА ФРИКЦИОННО-МЕХАНИЧЕСКУЮ УСТАЛОСТЬ | 1998 |

|

RU2140066C1 |

| Способ оценки усталостной повреждаемости металлических элементов конструкций самолетов при лётных испытаниях на основе расширенной модифицированной кривой усталости | 2018 |

|

RU2687228C1 |

Изобретение относится к механическим испытаниям изделий, в частности к вибрационным усталостным испытаниям деталей. Сущность: осуществляют консольное закрепление образца за его утолщенную часть в держателе образцов вибростенда. Динамически нагружают образец. Выдерживают в заданных условиях нагружения заданное количество циклов нагружения и оценивают результаты испытаний по изменению собственной частоты колебаний, соответствующей заданному уровню механических напряжений. Перед динамическим нагруженном дополнительно, в плоскости действия динамической нагрузки, нагружают статической изгибающей нагрузкой. В качестве статической нагрузки используют сосредоточенную нагрузку, вызывающую деформации образца в области упругих напряжений, прикладывая ее на расстоянии li=(0,1-1,0)lp от начала рабочей части образца со стороны утолщения, где lp - длина рабочей части образца от начала галтели до торца образца. Технический результат: расширение функциональных возможностей способа за счет обеспечения испытаний образцов при дополнительном нагружении изгибающей нагрузкой, имитирующей нагрузку в условиях эксплуатации. 3 з.п. ф-лы, 9 ил.

1. Способ усталостных испытаний металлических образцов, включающий консольное закрепление образца за его утолщенную часть в держателе образцов вибростенда, динамическое нагружение образца, выдержку в заданных условиях нагружения заданное количество циклов нагружения и оценку результатов испытаний по изменению собственной частоты колебаний, соответствующей заданному уровню механических напряжений, отличающийся тем, что перед динамическим нагружением дополнительно в плоскости действия динамической нагрузки нагружают статической изгибающей нагрузкой, причем в качестве статической нагрузки используют сосредоточенную нагрузку, вызывающую деформации образца в области упругих напряжений, прикладывая ее на расстоянии li=(0,1-1,0)lp от начала рабочей части образца со стороны утолщения, где lp - длина рабочей части образца от начала галтели до торца образца.

2. Способ по п.1, отличающийся тем, что приложение нагрузки осуществляют через упругий элемент.

3. Способ по п.1, отличающийся тем, что используют образец с длиной рабочей части от 25 мм до 95 мм.

4. Способ по п.1, отличающийся тем, что величина приложенной нагрузки составляет от 50 Н до 700 Н.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА МНОГОЦИКЛОВУЮ УСТАЛОСТНУЮ ДОЛГОВЕЧНОСТЬ | 2001 |

|

RU2265818C2 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ФРАГМЕНТОВ И УЗЛОВ ЛИСТОВЫХ И СТЕРЖНЕВЫХ КОНСТРУКЦИЙ НА УСТАЛОСТЬ | 1995 |

|

RU2115911C1 |

| Способ испытания образцов на усталость и устройство для его осуществления | 1990 |

|

SU1805326A1 |

| JP 8136392 A, 31.05.1996. | |||

Авторы

Даты

2012-02-27—Публикация

2010-11-02—Подача