Изобретение относится к фильтрующему блоку, предназначенному, в частности, для использования в составе фильтра для фильтрации частиц в выхлопных газах двигателя внутреннего сгорания автомобиля, состоящему из множества фильтрующих элементов, скрепленных друг с другом с помощью, по меньшей мере, одного шва, выполненного между указанными фильтрующими элементами таким образом, чтобы противодействовать прохождению указанных выхлопных газов между фильтрующими элементами.

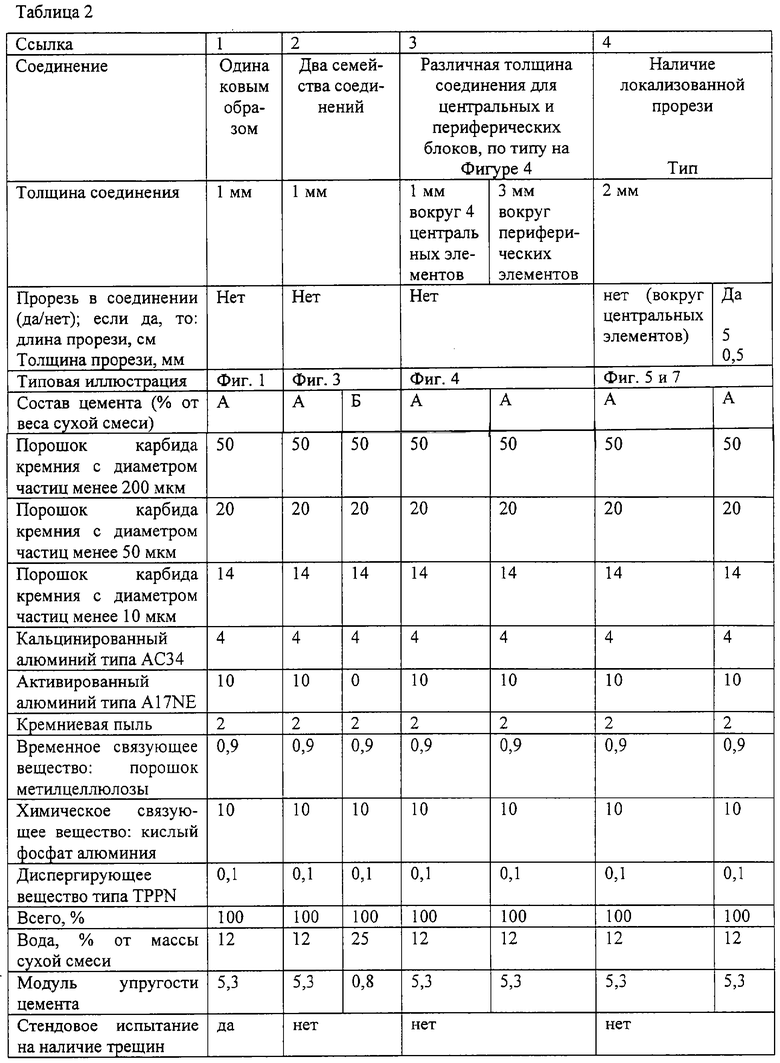

Перед выводом в атмосферу выхлопные газы могут быть очищены с помощью фильтра для частиц типа, показанного на фиг.1 и 2, и известного из уровня техники.

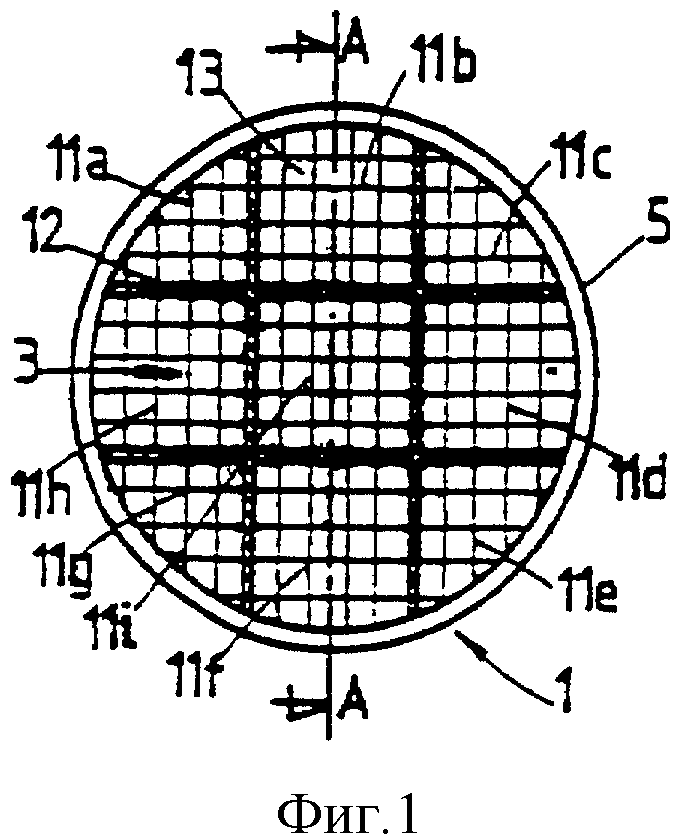

На фиг.1 показан фильтр для частиц в поперечном сечении В-В (фиг.2), на фиг.2 - в продольном сечении А-А (фиг.1).

Фильтр 1 для частиц содержит, как и все подобные традиционные конструкции, фильтрующий блок 3, вставленный в металлическую оболочку 5, вследствие чего выхлопные газы неизбежно будут проходить от его переднего торца 7 к заднему торцу 9. Направление циркуляции выхлопных газов показано стрелками.

Фильтрующий блок 3 содержит, как правило, множество фильтрующих элементов 11a-11i, которые образованы сотовыми пористыми структурами, выполняемыми, как правило, из керамики (кордиерита, карбида кремния и т.п.), и скреплены друг с другом посредством швов 12 из керамического цементирующего вещества. Толщина швов 12 составляет обычно примерно 1 мм. Керамическое цементирующее вещество, в качестве которого используют, как правило, диоксид кремния, и/или карбид кремния, и/или нитрид алюминия, имеет модуль Юнга порядка 5000 МПа после спекания.

Выполненную таким образом сборную конструкцию можно затем подвергнуть механической обработке до получения нужного сечения - например, круглого или овального.

Фильтрующий элемент 11a-11i имеет множество каналов 13, которые могут иметь в поперечном сечении самые разные формы и диаметры. Каждый канал 13 на одном из своих концов закупорен, так что выхлопные газы будут вынуждены проходить через стенки каналов 13, в то время как фильтруемые частицы будут задерживаться.

По истечении некоторого времени эксплуатации из-за скопления частиц (их еще называют «сажей») в каналах фильтрующего блока 3, и в частности, на переднем торце 7, напор выхлопных газов уменьшается, что обусловлено наличием фильтрующего блока 3, и, следовательно, рабочие характеристики двигателя ухудшаются. По этой причине становится необходимой регулярная - например, через каждые 500 километров пути, - регенерация фильтрующего блока.

Такая регенерация, или, иными словами, очистка от сажи, состоит в ее окислении. Для этой цели необходимо нагреть ее до температуры, при которой она воспламеняется.

При работе фильтра 1 для частиц, особенно на этапах регенерации, различные зоны фильтрующего блока 3 нагреваются до разных температур.

На указанных этапах зоны фильтрующего блока 3, находящиеся вблизи от заднего торца 9, оказываются более горячими, чем зоны возле переднего торца 7, поскольку выхлопные газы переносят к задней стороне всю тепловую энергию, выделяющуюся при сгорании сажи.

Кроме того, если учесть форму фильтра 1 для частиц и обусловленную ею траекторию циркуляции выхлопных газов, показанную жирными стрелками, сажа скапливается не обязательно равномерно - так, например, ее скопление может происходить, главным образом, в зоне фильтра, находящейся рядом с его продольной осью С-С, которую иногда называют «сердцевиной» фильтрующего блока 3. Поэтому при сгорании сажи в сердцевине фильтрующего блока 3 имеет место более интенсивный подъем температуры, нежели в его периферийных зонах.

Прохождение горячих выхлопных газов и охлаждение металлической оболочки 5 окружающим воздухом приводят также, хотя и в меньшей степени, к повышению температуры в сердцевине фильтрующего блока 3 и без сгорания сажи.

Неравномерность температур в теле фильтрующего блока 3 и возможные различия в характеристиках материалов, используемых для фильтрующих элементов 11a-11i и швов 12, способствуют возникновению местных расширений разной величины.

Тем не менее, для предотвращения какой-либо циркуляции неотфильтрованных газов между передним и задним торцами 7 и 9, поверхности контакта между фильтрующим блоком 3 и оболочкой 5, а также поверхности контакта между фильтрующим блоком 3 и швами 12, должны оставаться газонепроницаемыми.

Отметим также, что поскольку фильтр 1 для частиц установлен в линии выпуска выхлопных газов, не должно происходить его чрезмерной деформации, которая могла бы привести к нарушению работы этой линии, например, из-за возникновения утечек.

В результате работы двигателя появляются термомеханические напряжения, которые могут повлечь за собой растрескивание швов 12 и/или фильтрующих элементов 11a-11i, что ведет к уменьшению срока службы фильтра 1 для частиц.

Для сведения к минимуму риска появления трещин применяют известный специалистам способ, состоящий в том, что цементирующее вещество, из которого выполнен шов 12, выбирают с учетом его способности обеспечить сцепление фильтрующих элементов 11a-11i и его удельной теплопроводности. Так, например, в заявке на патент WO 01/23069, поданной от имени компании Ibiden, предложено использовать шов, имеющий толщину в пределах 0,3-3 мм, и выполненный из цементирующего вещества с удельной теплопроводностью порядка 0,1-10 Вт/м·К.

Однако и такой шов не позволяет полностью устранить опасность возникновения трещин.

Целью изобретения является разработка нового способа сборки фильтрующих элементов, который позволил бы еще более уменьшить указанную опасность.

Поставленная цель достигается благодаря созданию фильтрующего блока, предназначенного, в частности, для использования в составе фильтра для фильтрации частиц выхлопных газов двигателя внутреннего сгорания автомобиля, состоящего из множества фильтрующих элементов, скрепленных друг с другом с помощью, по меньшей мере, одного шва, выполненного между указанными фильтрующими элементами таким образом, чтобы противодействовать прохождению указанных выхлопных газов между указанными фильтрующими элементами.

Этот фильтрующий блок отличается тем, что указанный шов имеет ряд участков, обеспечивающих уменьшение термомеханических напряжений, которые могут возникать в указанном фильтрующем блоке.

В соответствии с другими признаками фильтрующего блока согласно изобретению,

- по меньшей мере, два из указанных участков шва выполнены из материалов, различающихся по составу, и/или по структуре, и/или по толщине;

- материалы указанных участков шва имеют модули Юнга, различающиеся на величину, превышающую или равную 10%;

- по меньшей мере, один из указанных участков шва обладает свойствами анизотропной упругости;

- указанный участок шва выполнен из ткани из диоксида кремния, пропитанной цементирующим веществом;

- толщины, по меньшей мере, двух из указанных участков шва различаются в соотношении, по меньшей мере, два к одному;

- по меньшей мере, один из указанных участков шва имеет прорезь;

- указанная прорезь выходит на одну из сторон - переднюю или заднюю - фильтрующего блока;

- указанная прорезь сформирована в плоскости, по существу, параллельной сторонам фильтрующих элементов, скрепленных указанным участком шва;

- длина или «глубина» указанной прорези составляет от 0,1 до 0,9 общей длины фильтрующего блока;

- указанная прорезь является, по существу, смежной с одной из сторон фильтрующих элементов;

- указанная прорезь заполнена, по меньшей мере, частично, наполнителем, который не прилипает ни к фильтрующему элементу, ни к цементирующему веществу участка шва, на котором она выполнена;

- в качестве материала наполнителя использован нитрид бора или диоксид кремния.

Изобретение охватывает также фильтр для частиц, предназначенный, в частности, для фильтрации выхлопных газов двигателя внутреннего сгорания автомобиля, который имеет оболочку и фильтрующий блок, выполненный согласно изобретению путем скрепления ряда фильтрующих элементов с помощью шва.

Остальные признаки и преимущества настоящего изобретения явствуют из нижеследующего подробного описания со ссылками на приложенные чертежи, на которых:

- фиг.1 представляет собой поперечное сечение В-В (фиг.2) фильтра для частиц, известного из уровня техники;

- фиг.2 представляет собой продольное сечение А-А (фиг.1) того же фильтра для частиц;

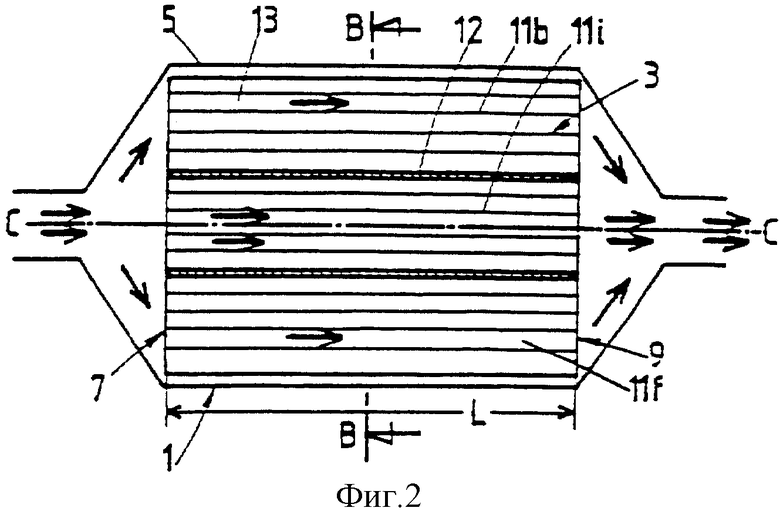

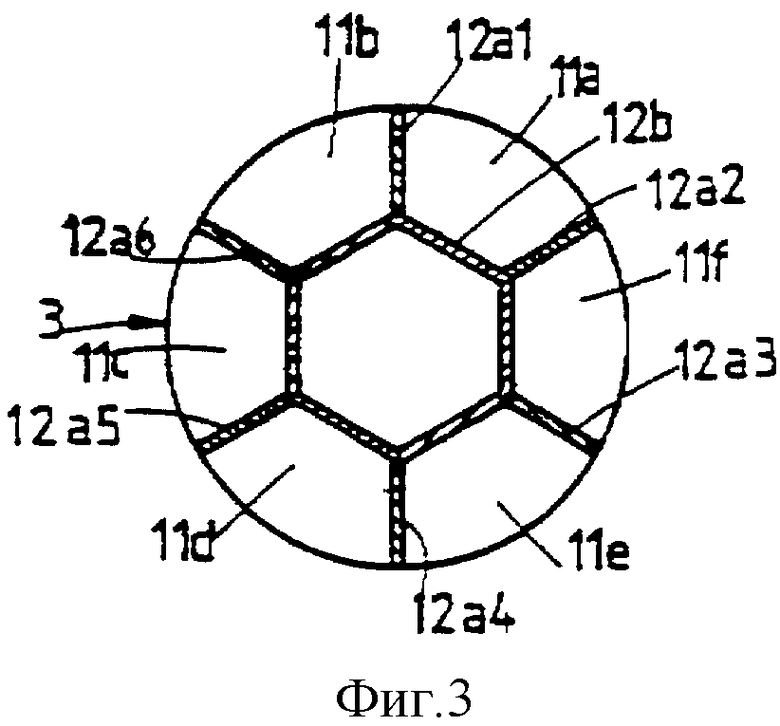

- фиг.3 и 4 представляют собой поперечные сечения фильтрующих блоков согласно первому и второму вариантам изобретения;

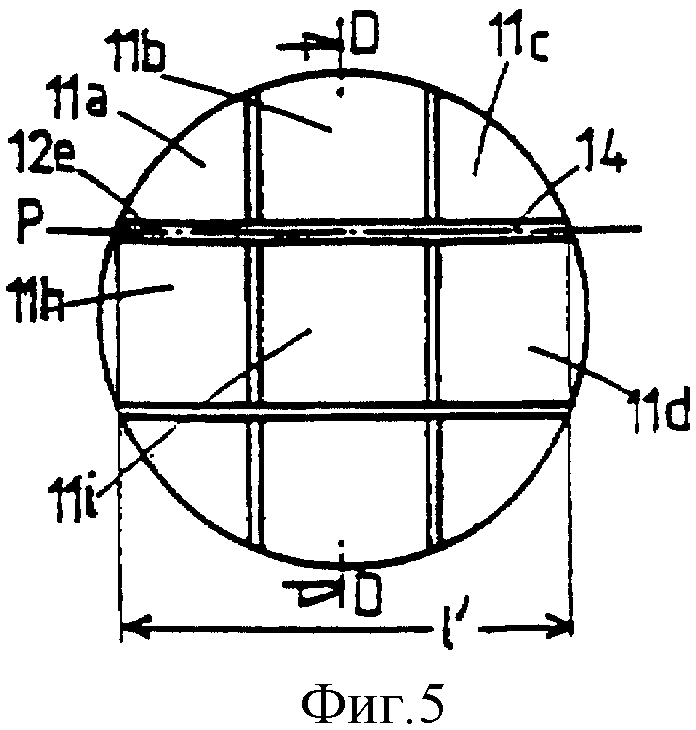

- фиг.5 представляет собой вид сбоку слева, то есть с видимой задней стороной 9 фильтрующего блока согласно третьему варианту изобретения;

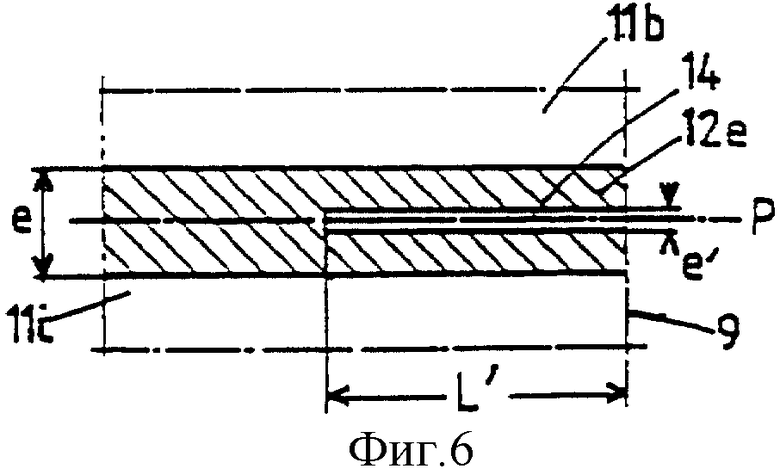

- фиг.6 представляет собой продольное сечение D-D на фиг.5 одной из отдельных частей фильтрующего блока, показанного на фиг.5;

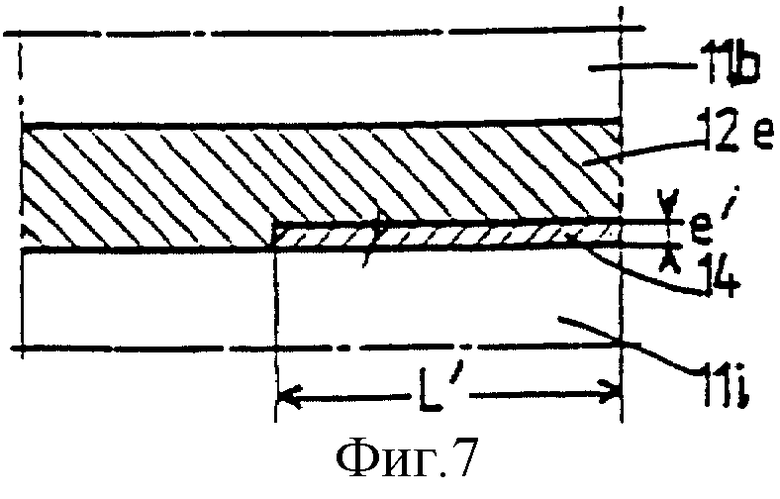

- фиг.7 представляет собой продольный разрез одной из частей фильтрующего блока согласно четвертому варианту изобретения.

На всех чертежах одинаковые или аналогичные элементы обозначены одними и теми же позициями.

Для большей ясности каналы 13 на фиг.3, 4, 5 и 8 не показаны.

Фиг.1 и 2 были уже описаны выше, во вводной части.

Ниже по тексту описаны отдельные «участки шва» 12. Термином «участок шва» назван сплошной отрезок шва 12 с практически постоянными свойствами.

В одном фильтрующем блоке 3 смежные участки шва образуют единый шов 12.

В соответствии с первым вариантом осуществления изобретения, проиллюстрированным на фиг.3, для скрепления фильтрующих элементов 11a-11i фильтрующего блока 3 применены два разных цементирующих вещества. Эти два вещества различаются по модулю Юнга.

Разница в значениях модуля Юнга, превышающая или равная 10%, считается значимой, то есть характеризующей разные свойства, а не связанной с расхождениями в измерениях или с «нормальными» колебаниями, обусловленными гетерогенным характером материала.

В зонах, претерпевающих самые значительные термомеханические напряжения, используются участки 12a1, 12a2, 12а3, 12а4, 12a5, 12a6 шва, выполненные из первого цементирующего вещества с модулем упругости менее 1000 МПа. В других зонах применен участок 12b шва, выполненный из второго цементирующего вещества с модулем упругости порядка 5000 МПа, которое традиционно используется в известных системах.

Первое цементирующее вещество является более упругим, чем второе, и следовательно, способно эффективнее снимать напряжение, которое вызывает образование трещин, приводящих к рассоединению между собой фильтрующих элементов. Кроме того, первое цементирующее вещество ограничивает передачу напряжений между фильтрующими элементами 11a-11i, что выгодно способствует ограничению трещинообразования в этих элементах.

Существует возможность уменьшения модуля Юнга цементирующего вещества путем, например, увеличения его суммарной пористости с помощью специальных добавок, способствующих порообразованию.

Второе цементирующее вещество обладает лучшими по сравнению с первым адгезионными свойствами в условиях эксплуатации фильтра. Таким образом, благодаря сочетанию участков шва с первым цементирующим веществом с другими участками, состоящими из второго цементирующего вещества, удается получить прочный фильтрующий блок 3, способный работать в условиях сильных термомеханических напряжений.

Целесообразно, чтобы фильтрующие элементы 11a-11i, и в частности те элементы, которые расположены на периферии фильтрующего блока 3, имели такую форму и порядок расположения, при которых разделяющие их участки 12a1-6 шва располагаются радиально. Вследствие этого улучшается поглощение радиальных напряжений участками 12a1-6.

В соответствии с другим вариантом осуществления изобретения, цементирующее вещество, по меньшей мере, одного из участков шва имеет модуль Юнга с анизотропными свойствами. Можно использовать, например, ткань из диоксида кремния, пропитанную обычным цементом, при этом тканый компонент будет иметь анизотропные структуру и свойства, тогда как цементирующее вещество, которым он пропитан, будет выполнять традиционные функции скрепления.

Благодаря анизотропным свойствам удается стимулировать упругость в одном или нескольких направлениях. Целесообразно поместить ткань из диоксида кремния таким образом, чтобы модуль упругости участка шва был меньшим в продольном направлении.

В соответствии с еще одним вариантом осуществления изобретения, представленным на фиг.4, применяют толщину шва, изменяющуюся в зависимости от амплитуды термомеханических напряжений, которые он может претерпевать.

Считается, что толщина е1 участка 12с шва, расположенного в зоне, подверженной действию максимальных термомеханических напряжений, должна быть минимум вдвое больше толщины е2 участка 12d шва, используемого в зоне, где действуют минимальные термомеханические напряжения.

Цементирующие вещества, из которых выполнены участки шва, и даже те, которые используются для обычного участка 12b шва, имеют модули Юнга, которые намного (примерно в 10 раз) меньше, чем у фильтрующих элементов 11a-11i. Это означает, что их способность к поглощению напряжений намного выше, чем у указанных элементов.

Таким образом, увеличение толщины самых упругих материалов способствует снятию напряжений.

В соответствии со следующим вариантом осуществления изобретения, представленным на фиг.5 и 6, на один из участков 12е шва, выполнена прорезь 14 длиной L′, которая размещена таким образом, чтобы обеспечить ограничение переноса напряжений по указанному участку 12е.

Целесообразно, чтобы прорезь 14 выходила на один из торцов - передний 7 или задний 9.

Учитывая, что в процессе регенерации наибольшие термомеханические напряжения приходятся на заднюю сторону 9, целесообразно также, чтобы прорезь 14 была выполнена именно на этой стороне 9.

Совершенно очевидно, что нельзя, чтобы прорезь 14 выходила на обе стороны - переднюю 7 или заднюю 9, - во избежание прохождения выхлопных газов через фильтрующий блок 3 без их фильтрации. Однако вполне возможно эту прорезь 14 закрыть вообще.

Целесообразно, чтобы прорезь 14 была выполнена по всей длине L′ участка 12е шва, как это видно на фиг.5. Целесообразно также, чтобы прорезь 14 была расположена в центре плоскости P, параллельной сторонам смежных фильтрующих элементов 11а и 11h, 11b и 11i, 11с и 11d, которые, соответственно, скрепляются участком 12е шва.

Целесообразно, чтобы длина («глубина») L′ прорези 14 находилась в пределах от 0,1 до 0,9 общей длины L фильтрующего блока 3. Дело в том, что, как было установлено на практике, при отношениях L′/L меньше 1/10 не наблюдается никакого эффекта, тогда как при отношениях L′/L больше 9/10 фильтрующий блок 3 демонстрирует недостаточную силу механического сцепления.

Для того чтобы выполнить прорезь 14, можно, например, перед этапом спекания вставить в толщину участка 12е шва лист бумаги, который во время нагрева сгорит, оставив при этом пространство для такой прорези.

Можно выполнить ее иначе, как это показано на фиг.7, то есть нанести на поверхность одного из фильтрующих элементов, 11i, специальный материал, который не прилипает к этому элементу, или к цементирующему веществу участка 12е шва, либо не прилипает ни к тому, ни к другому.

В качестве такого материала можно использовать, например, нитрид бора, наносимый в виде аэрозоля, или огнеупорный войлок. Он наносится на фильтрующий элемент 11i перед укладкой цементирующего вещества для участка 12е шва и этапом обжига. Получаемая при этом прорезь 14 располагается на границе с фильтрующим элементом 11i.

Заполнение прорези 14 таким материалом, как нитрид бора, дает то преимущество, что оно способствует более эффективной передаче тепловой энергии между фильтрующим элементом 11i и участком 12е шва.

По указанным выше причинам длина L прорези 14 тоже должна составлять 0,1-0,9 общей длины L фильтрующего блока 3.

Ниже приведены дополнительные конкретные примеры воплощений изобретения и их различных комбинаций.

1. Пример из уровня техники:

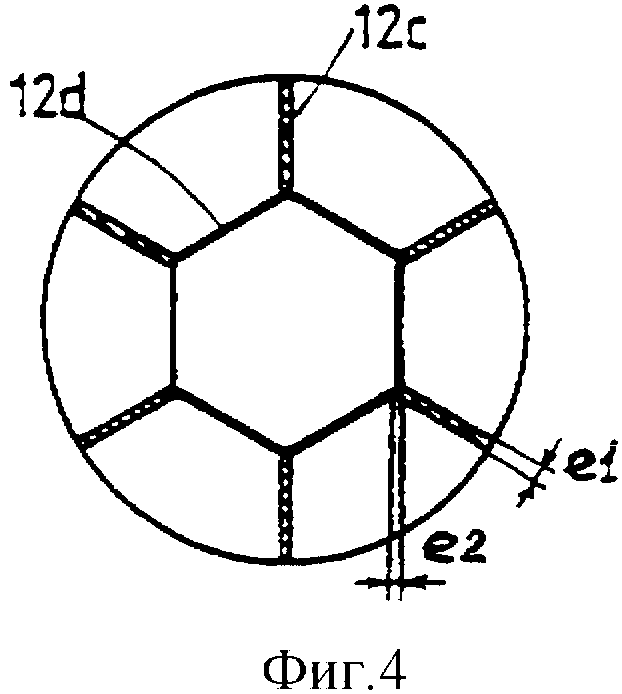

Фильтрующие блоки из карбида кремния изготовлены по хорошо известной технологии, описанной в частности в ЕР 1142619 (вариант ЕР патента WO 01/23069), а именно способом обжига при высокой температуре. Как видно из нижеследующей Таблицы 1, они обладают следующими параметрами:

В модели, описанной в ЕР 1142619, замазка или цемент А приготовлены смешиванием компонентов, указанных в таблице 2. В эту смесь добавляют воду в количестве, соответствующем 12% массы смеси для получения цемента нужной вязкости.

Фильтр был изготовлен путем сборки шести фильтрующих блоков. Для сборки на четыре стороны блоков одинаковым образом был нанесен цемент. Боковые стороны блоков, через которые проходят каналы, были защищены от попадания на них цемента, с целью предотвратит забивание канальцев цементом. Термическая обработка проводилась для удаления остатков влаги и спекания материала с целью придания ему желаемого механического сопротивления.

2. Примеры воплощений изобретения:

А. Пример воплощения №2 (соединение при помощи двух цементов с различными модулями упругости):

В отличие от Примера 1 цемент А был нанесен на внешние стороны четырех фильтровальных блоков в центре фильтра, в то время как цемент Б был нанесен на двенадцать периферических фильтровальных блоков, как это показано на Фигуре 3 для фильтра гексагонального типа с семью фильтрующими блоками.

Б. Пример воплощения №3 (соединения с различной толщиной по краям):

В отличие от Примера 1 цемент А был нанесен на внешние стороны таким образом, чтобы толщина соединений составляла 1 мм для фильтровальных блоков в центре фильтра, а на периферические блоки наносили дополнительный слой цемента, как это показано на Фигуре 4 для фильтра гексагонального типа с семью фильтровальными блоками. Желаемая толщина соединения была получена удалением избытка цемента вручную, а длина перемещением фильтровальных блоков вдоль их внешней стороны. С помощью шаблона можно контролировать размер соединений полученных таким образом.

В. Пример воплощения №4:

В отличие от Примера 1, лист бумаги, соответствующий по размерам желаемой прорези, т.е. в длину две трети от длины фильтровального блока, равный фильтрующему блоку по ширине и около 500 микрон в толщину, был помещен на внешнюю сторону фильтрующих блоков перед нанесением цемента и сборкой, как это показано на Фигуре 7. В результате термической обработки при температуре выше 400°С на воздухе, лист бумаги выгорел и оставил после себя пустое пространство. Полученная таким образом прорезь представляла собой зону на поверхности фильтрующего блока, свободную от контакта с цементом.

Характеристика фильтров, цемента и анализ результатов.

Бруски цемента размерами 6×8×60 мм были испытаны, после термической обработки, на изгиб по трем точкам для измерения их модуля упругости.

Различные фильтры были смонтированы на испытательном стенде с дизельным двигателем объемом 2.0 л и подвержены интенсивной регенерации (соответствующей режиму двигателя при 120 км/час, затем следовало замедление с последующей пост-инъекцией) 5 г зольной пыли на литр объема фильтра.

Затем фильтры были разрезаны вдоль по медиане А-А на Фигуре 1. Исследовали срез 4 фильтрующих блоков. Фильтрующие блоки фильтра по Примеру 1 имели трещины более чем 0,5 мм в длину, которые могли распространяться по всей длине блока, в то время как блоки фильтров по изобретению не выказывали дефектов, видимых невооруженным глазом.

Разумеется, настоящее изобретение не ограничивается лишь теми вариантами осуществления, которые были описаны и проиллюстрированы выше лишь в качестве примеров.

Так, фильтрующий блок 3 может иметь характеристики, сочетающие в себе признаки, соответствующие нескольким рассмотренным выше различным вариантам, - например, он может иметь несколько участков шва разных типов, участки с прорезями и т.п.

Изобретение предназначено для фильтрации. Фильтрующий блок состоит из множества фильтрующих элементов, скрепленных друг с другом с помощью, по меньшей мере, одного шва, выполненного между фильтрующими элементами таким образом, чтобы противодействовать прохождению выхлопных газов между ними. Шов имеет ряд участков, причем, по меньшей мере, два из них выполнены из материалов, различающихся одним из следующих свойств: составом, структурой, толщиной и наличием прорези на одном из участков. Технический результат: уменьшение термомеханических напряжений, которые могут возникать в фильтрующем блоке. 2 н. и 11 з.п. ф-лы, 7 ил., 2 табл.

| ФИЛЬТРОВАЛЬНАЯ СВЕЧА ДЛЯ ОТДЕЛЕНИЯ ГОРЮЧИХ ВЕЩЕСТВ ОТ ВЫХЛОПНЫХ ГАЗОВ С РЕГЕНЕРАЦИЕЙ | 1996 |

|

RU2138652C1 |

| ФИЛЬТРОЭЛЕМЕНТ ДЛЯ ОТДЕЛЕНИЯ ЧАСТИЦ ТВЕРДЫХ ВЕЩЕСТВ ОТ ГОРЯЧИХ ГАЗООБРАЗНЫХ ИЛИ ЖИДКИХ СРЕД | 1989 |

|

RU2076770C1 |

| JP 11114339 A, 27.04.1999 | |||

| EP 0698410 В, 28.02.1996. | |||

Авторы

Даты

2007-06-27—Публикация

2002-12-18—Подача