Изобретение относится к фильтрующим элементам для очистки выхлопных газов двигателей внутреннего сгорания, в частности дизельного типа, от содержащихся в них частиц.

Для фильтрации (удаления) частиц из выхлопных газов в дизельных автомобилях используют специальные пористые структуры сотовой формы. Эти фильтрующие элементы выполняют, как правило, из керамики (кордиерита, карбида кремния и пр.). Они могут быть как монолитными, так и состоящими из отдельных блоков. В последнем случае блоки склеиваются друг с другом с помощью какого-либо керамического связующего. Затем полученную единую структуру подвергают механической обработке для придания нужного сечения, которое обычно делают круглым или эллипсовидным. Фильтрующий элемент состоит из смежных каналов. Его вставляют в металлическую оболочку. Каждый канал закрыт с одного из концов, при этом выхлопным газам приходится проходить сквозь боковые стенки каналов, в результате чего имеющиеся в них частицы или нагар оседают в фильтрующем элементе.

По прошествии некоторого периода эксплуатации происходит скопление нагара в каналах фильтрующего элемента, что приводит к увеличению сопротивления давлению в фильтрующем элементе и к ухудшению эксплуатационных показателей двигателя. По этой причине фильтрующие элементы необходимо подвергать периодической регенерации (например, через каждые 500 километров пробега).

Такая регенерация состоит в окислении нагара. Для этой цели приходится подвергать его нагреву. Дело в том, что температура выхлопных газов составляет порядка 300°С, а температура самовоспламенения нагара в обычных рабочих условиях - порядка 600°С. Можно ввести в топливо специальные добавки, которые позволили бы катализировать реакцию окисления нагара и снизить температуру самовоспламенения приблизительно на 150°С. Нагреву можно подвергнуть как сами выхлопные газы, так и входную поверхность фильтрующего элемента или даже непосредственно сам нагар, отложившийся в фильтрующем элементе. В этих целях были разработаны самые разнообразные методики, однако все они требуют больших затрат энергии и очень часто плохо поддаются контролю.

В последнее время наметился более рациональный подход к решению указанной проблемы, который заключается в локальном нагреве (например, перед фильтрующим элементом), обеспечивающем воспламенение нагара и запуск процесса его сгорания, который затем распространяется через нагар на весь фильтрующий элемент. Такой способ описан, например, в заявках на патенты FR-A-2771449 и DE-A-19530749.

Это решение также страдает недостатками, в частности, из-за того, что нагар распределяется в фильтрующем элементе довольно неравномерно. Дело в том, что сечение трубопровода для отвода выхлопных газов, по которому они поступают в фильтрующий элемент, меньше, чем сечение этого элемента, и поток выхлопных газов оказывается более интенсивным в центральной части фильтрующего элемента, чем на его периферии. Соответственно и количество оседающего нагара оказывается более значительным в центральной части фильтрующего элемента.

В таких условиях при локальном запуске процесса сгорания (например, на входной стороне фильтрующего элемента) нагар интенсивно сгорает на центральном участке (в продольном направлении), но при этом количество нагара в периферийной зоне слишком мало для того, чтобы обеспечивались передача тепла и распространение процесса сгорания по всему фильтрующему элементу.

Сказанное имеет следствием два явления, оказывающих существенное отрицательное воздействие на срок службы фильтрующего элемента. Во-первых, из-за слабой теплопередачи в радиальном направлении внутри фильтрующего элемента создаются сильные термомеханические напряжения между горячей средней частью и гораздо более холодной периферийной зоной. Эти напряжения приводят к тому, что конструкция фильтрующего элемента становится хрупкой. Во-вторых, учитывая недостаточно интенсивное распространение процесса сгорания нагара в периферийной зоне, регенерация фильтра оказывается неполной, что приводит к снижению эффективности его работы после регенерации.

Таким образом, возникает потребность в создании такой конструкции элемента для очистки выхлопных газов двигателей внутреннего сгорания, в частности дизельных двигателей, от содержащихся в них механических частиц, которая позволила бы улучшить условия регенерации.

Изобретение как раз и ставит целью удовлетворение указанной потребности.

Говоря более конкретно, целью изобретения является создание фильтрующего элемента для очистки выхлопных газов двигателя внутреннего сгорания, в частности дизельного двигателя, от содержащихся в них механических частиц, состоящего из блоков смежных попеременно закупоренных каналов, через боковые стенки которых происходит фильтрация выхлопных газов, и имеющего по меньшей мере первую и вторую зоны с разными величинами площади поверхности фильтрации газов, приходящейся на единицу площади впускной поверхности газов в фильтрующий элемент, причем блоки указанных первой и второй зон имеют разную поверхностную плотность каналов.

Под площадью поверхности фильтрации здесь понимается суммарная площадь поверхности, обеспечивающая сбор частиц с единицы площади поверхности переднего сечения фильтрующего элемента или, другими словами, "впускной поверхности" этого элемента.

В соответствии с другими признаками настоящего изобретения,

- каналы блоков указанных первой и второй зон имеют одинаковый шаг и разную толщину стенок;

- указанные первая и вторая зоны занимают, соответственно, периферийную и центральную части указанного фильтрующего элемента, причем периферийная часть имеет большую площадь поверхности фильтрации, чем центральная часть указанного фильтрующего элемента;

- элемент имеет форму кругового цилиндра, в котором ось каждого канала направлена по спирали, центрированной по оси указанного цилиндра, причем длина и боковая поверхность указанного канала являются возрастающей функцией радиуса указанной спирали;

- зона с большей площадью поверхности фильтрации размещена таким образом, чтобы в процессе работы она находилась поблизости от источника тепла, предназначенного для запуска процесса регенерации указанного фильтрующего элемента;

- площадь поверхности фильтрации одной из указанных зон превышает, по меньшей мере, на 10% площадь поверхности фильтрации второй зоны;

- фильтрующий элемент выполнен из карбида кремния или из кордиерита.

Преимущества изобретения станут более понятными из нижеследующего описания, приводимого со ссылками на приложенные чертежи, где:

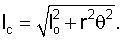

- на фиг.1 показан поперечный разрез фильтрующего элемента, который получен соединением девяти блоков в соответствии с известным решением;

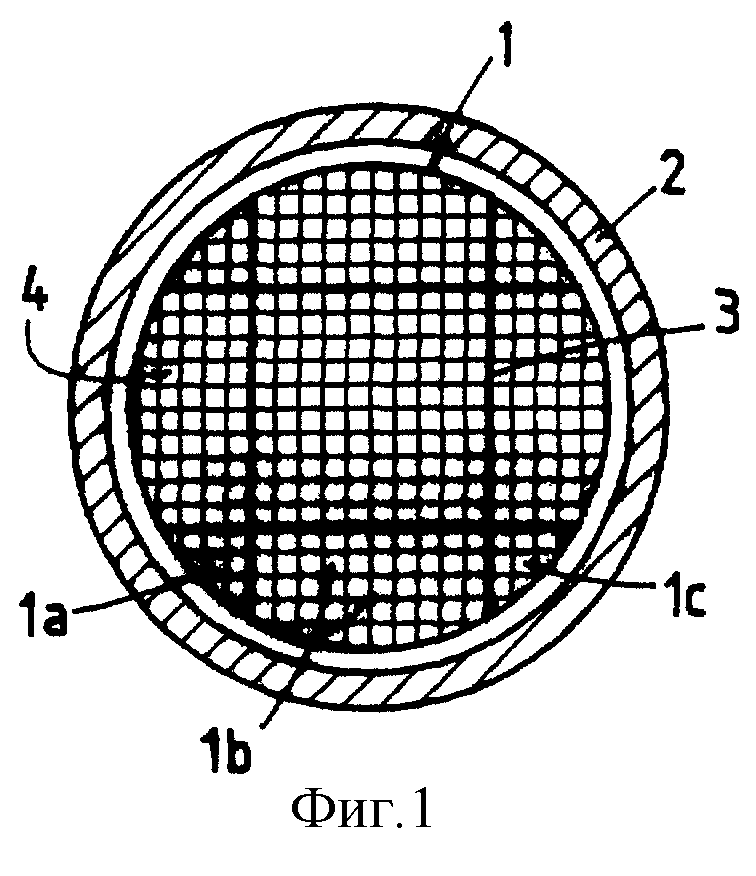

- на фиг.2 показан поперечный разрез известного фильтрующего элемента, образованного каналами с квадратным поперечным сечением;

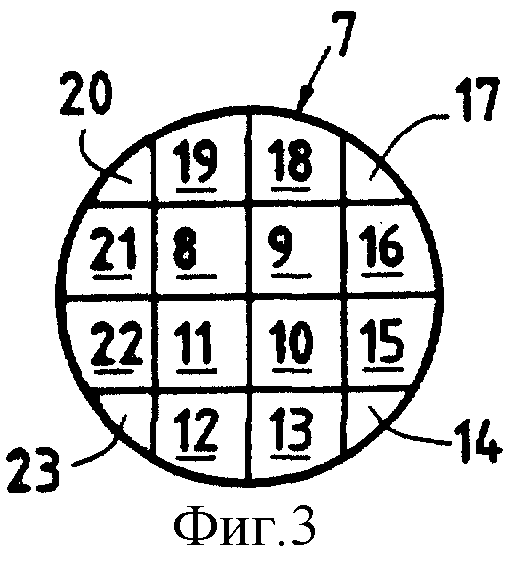

- на фиг.3 показан вид входной части фильтрующего элемента согласно изобретению, который получен соединением шестнадцати блоков;

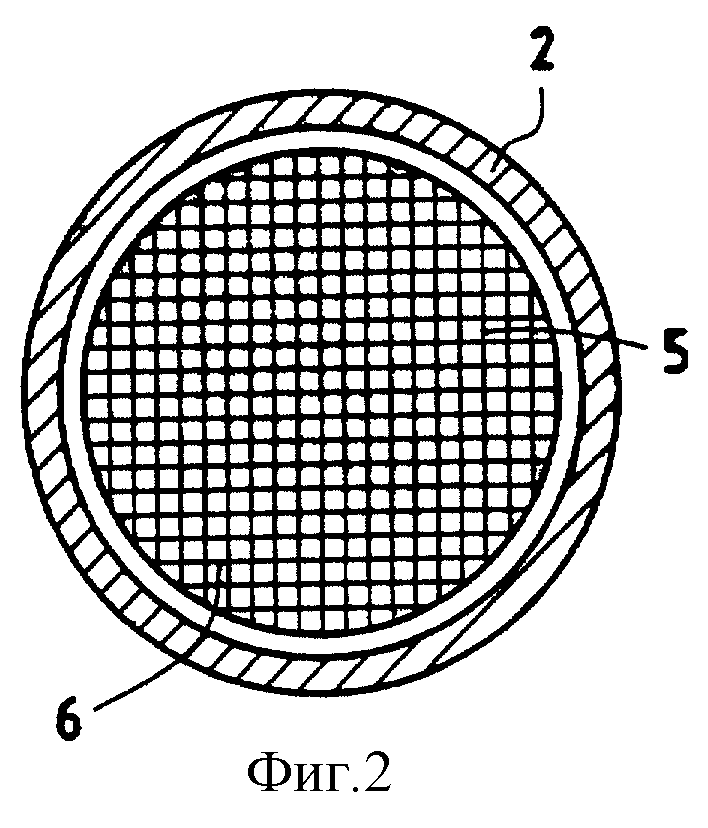

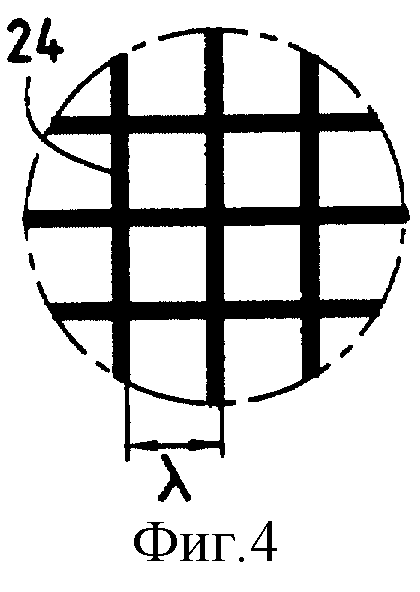

- на фиг.4 приведено схематическое изображение части входной стороны блока одной из зон фильтрующего элемента по фиг.3;

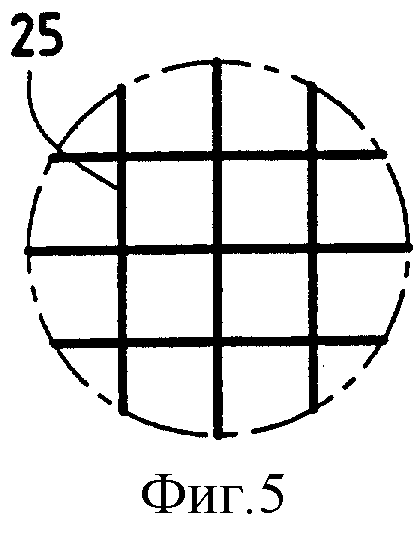

- на фиг.5 приведено схематическое изображение части входной стороны блока другой зоны фильтрующего элемента по фиг.3;

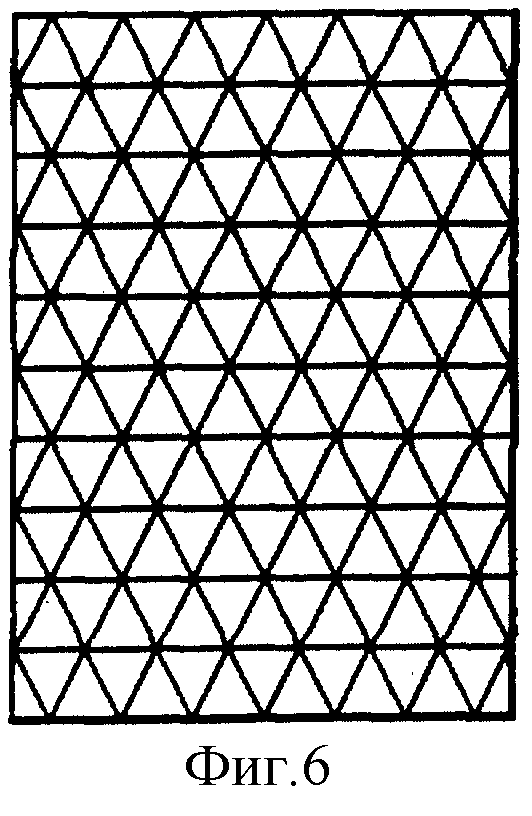

- на фиг.6 приведено схематическое изображение части входной стороны для другого варианта выполнения блока одной из зон фильтрующего элемента по фиг.3;

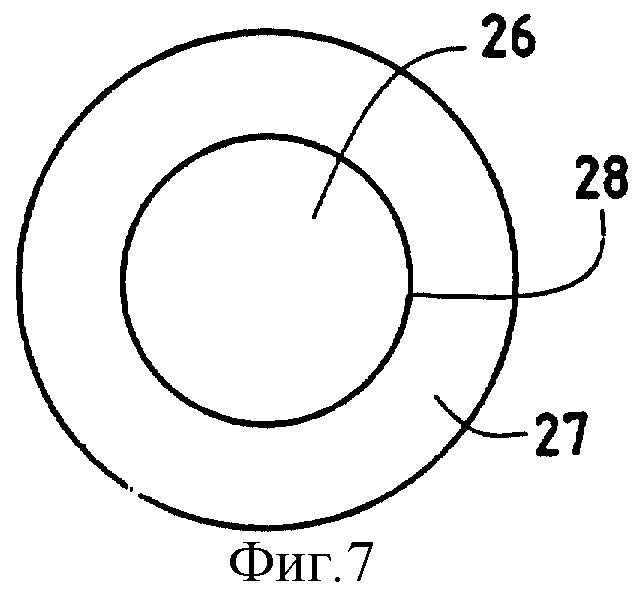

- на фиг.7 продемонстрирован еще один вариант выполнения фильтрующего элемента согласно изобретению, имеющего две концентричных зоны с разными характеристиками;

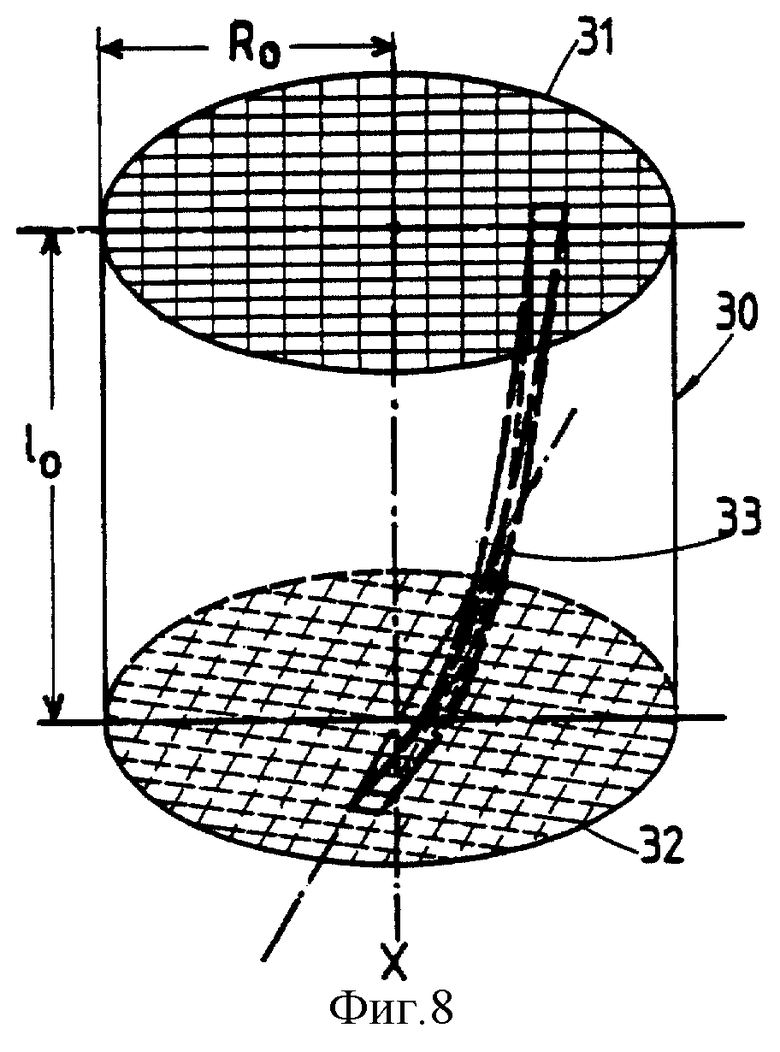

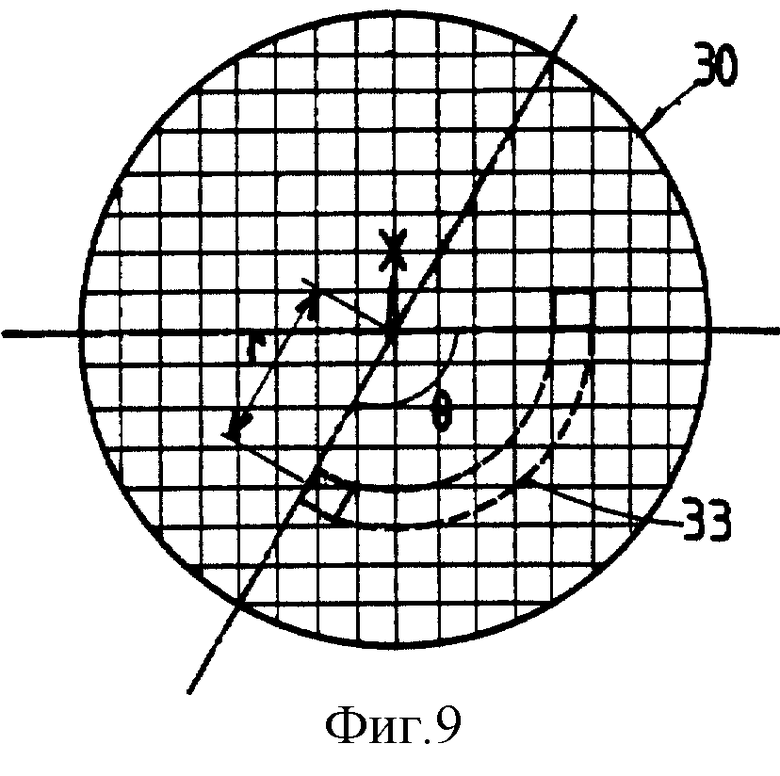

- на фиг.8 и 9 показаны виды, соответственно, в перспективе и в плане для еще одного варианта выполнения фильтрующего элемента согласно изобретению;

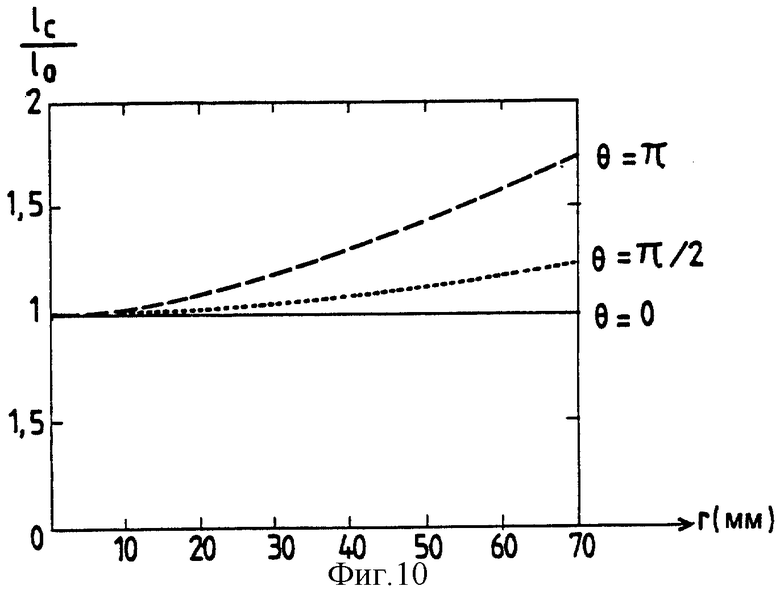

- на фиг.10 приведены графики, иллюстрирующие характеристики фильтрующего элемента по фиг.8 и 9.

Здесь при оценке площади поверхности фильтрации не рассматриваются характеристики материала, из которого выполнен фильтрующий элемент. Дело в том, что если и имеются какие-либо различия в проницаемости, пористости и пр. между различными зонами фильтрующего элемента, то они будут очень быстро сведены на нет благодаря толщине слоя образующегося нагара. Поэтому площадь поверхности фильтрации связана исключительно с геометрией фильтрующего элемента. Учитывая допуски для оснастки, используемой для изготовления фильтрующего элемента, можно считать площади поверхности фильтрации разными, если имеет место расхождение, превышающее или равное 5%.

В нижеследующем описании под "поверхностной плотностью" мы будем понимать (для данной конкретной зоны) суммарное количество каналов, деленное на площадь передней поверхности зоны.

На фиг.1 показан поперечный разрез фильтрующего элемента 1 известной конструкции, вставленного в металлическую оболочку 2. Этот элемент образован отдельными блоками 1а, 1b, 1с..., которые склеены друг с другом с помощью керамического связующего 3. Каждый блок состоит из множества смежных каналов квадратного сечения 4, которые закрыты на входной или выходной стороне фильтрующего элемента, что является хорошо известным техническим решением. В данном случае площадь поверхности фильтрации равна внутреннему периметру канала, умноженному на поверхностную плотность фильтрующего элемента, деленному на два (учитывая, что один из двух каналов закупорен) и умноженному на длину фильтрующего элемента. Как правило, внутренний периметр канала имеет величину 4-6 мм, поверхностная плотность составляет от 200 до 300 cpsi (сокращение английских слов cell per square inch - "ячеек на квадратный дюйм"), или от 31 до 47 каналов/см2, а длина фильтрующего элемента равна 15-30 см. Площадь поверхности фильтрации изменяется, как правило, в пределах от 200 до 350 см2 на см2 передней поверхности при длине фильтра, равной 25 см.

На фиг.2 показан другой пример фильтрующего элемента 5 известной конструкции, вставленного в металлическую оболочку 2. Здесь фильтрующий элемент выполнен монолитным и имеет ряд каналов 6 квадратного сечения, которые закупориваются попеременно на входной или выходной стороне фильтрующего элемента.

На фиг.3 показан пример выполнения фильтрующего элемента 7 согласно изобретению, для которого не предусмотрено металлической оболочки 2. Он состоит из ряда блоков 8-23, соединенных между собой с помощью керамического связующего. Каждый блок имеет множество каналов, которые на данном чертеже не показаны, а схематически представлены в разрезах на фиг.4 и 5.

На фиг.4 можно видеть каналы, образующие центральные блоки 8-11 фильтрующего элемента по фиг.3. Толщина каждой стенки 24 канала составляет 0,5 мм, а шаг λ между двумя соседними каналами равен 1,8 мм. Поверхностная плотность составляет 200 cpsi, или 31 канал/см2. Для облегчения восприятия попеременная закупорка каналов на фиг.4-6 не показана. Для структуры, показанной на фиг.4, при длине фильтра 25 см площадь поверхности фильтрации будет равной 201 см2 на 1 см2 впускной поверхности.

На фиг.5 можно видеть каналы, образующие блоки 12-23 элемента по фиг.3. Толщина каждой стенки 25 канала составляет 0,2 мм, что меньше, чем у стенок 24. Шаг λ каналов, а также поверхностная плотность те же, что и у каналов на фиг.4. По сравнению с зоной, показанной на фиг.4, площадь поверхности фильтрации оказывается намного большей. Она равна здесь 247 см2 на 1 см2 впускной поверхности. По существу, эта площадь поверхности фильтрации пропорциональна совокупному внутреннему периметру всех каналов.

Благодаря тому, что на наружной периферии фильтрующего элемента 7 имеются блоки с большей площадью поверхности фильтрации, удается направить более значительную долю потока выхлопных газов в эту наружную зону фильтрации. Тем более интенсивным окажется и отложение нагара в этой зоне, а количество отложившихся частиц будет более равномерно распределено по фильтрующему элементу. В результате создаются условия, необходимые для качественной регенерации нагара. Равномерность теплопередачи через нагар заметно улучшается, а процесс сгорания нагара может распространяться по всему фильтрующему элементу.

Кроме сказанного, следствием более равномерного распределения нагара по фильтру является меньшее сопротивление давлению, что является существенным достоинством настоящего изобретения.

В порядке альтернативного по отношению к рассмотренным примерам решения можно предусмотреть увеличение площади поверхности фильтрации путем увеличения поверхностной плотности. Действительно, отчасти благодаря усовершенствованию технологии изготовления, можно наблюдать тенденцию к более значительным поверхностным плотностям и меньшей толщине стенок. Так, например, для фильтрующего элемента длиной 25 см, типа показанного на фиг.4, при толщине стенки 0,2 мм площадь поверхности фильтрации будет составлять 181 см2 на 1 см2 передней поверхности, если поверхностная плотность равна 100 cpsi, или 15,5 каналов/см2 (λ=2,54 мм), тогда как при поверхностной плотности в 400 cpsi, или 62 канала/см2 (λ=1,27 мм) она будет равняться 331. Как можно видеть, этот параметр позволяет значительно увеличить площадь поверхности фильтрации при сохранении неизменной толщины стенок.

Следует, однако, отметить, что уменьшение размеров каналов все же ограничено из-за наличия потенциальной проблемы закупорки канала продуктами сгорания (после сжигания нагара).

На фиг.6 показан другой вариант выполнения блоков 11-23 фильтрующего элемента по фиг.3. В этом случае каналы имеют треугольную форму с поверхностной плотностью 200 cpsi (31 канал/см2) и толщиной стенок 0,36 мм. Здесь площадь поверхности фильтрации составляет 245 см2 на 1 см2 передней поверхности для длины фильтра, равной 25 см. В порядке сравнения укажем, что фильтрующий элемент с геометрией, типа показанной на фиг.4 и 5, при толщине стенок 0,36 мм и поверхностной плотности, равной 200 cpsi, или 31 канал/см2 (λ=1,8 мм), имеет площадь поверхности фильтрации, равную 222 см2 на 1 см2 передней поверхности для длины фильтра, равной 25 см. Таким образом, используя вариант по фиг.6, можно получить более значительную площадь поверхности фильтрации, в результате чего отложение нагара становится более равномерным. Следует, тем не менее, иметь в виду, что в рассмотренных условиях треугольная геометрия имеет следствием увеличение массы фильтрующего элемента, что может представить некоторые трудности в практике автомобильной промышленности.

Поэтому для устранения указанного недостатка можно в качестве альтернативы рассмотренному выше варианту выполнения предусмотреть каналы того же типа, что и в системе, показанной на фиг.6, но с меньшей толщиной стенок. Это действительно позволило бы сохранить одинаковую массу как для фильтрующего элемента, полностью выполненного из блоков, как показано на фиг.4, так и для фильтрующего элемента по фиг.6, где, по меньшей мере, один блок состоит из менее крупных, каналов с более тонкими стенками. Однако ограничение толщины стенок ограничено трудностями выполнения каналов, а также некоторой хрупкостью блоков, образованных каналами с очень тонкими стенками; в настоящее время нельзя применять стенки с толщиной менее 50 мкм.

Особый интерес представляет использование каналов треугольного сечения, так как коэффициент теплопроводности системы с такой геометрией выше, чем для сети, образованной каналами квадратного сечения.

Другой вариант выполнения касается фильтрующего элемента, типа показанного на фиг.3, где блоки 14, 17, 20 и 23 имеют более значительную площадь поверхности фильтрации, чем остальные блоки, если, например, блоки 14, 17, 20 и 23 будут иметь каналы типа тех, что показаны на фиг.5 и 6, а остальные блоки - каналы, типа показанных на фиг.4. Этот вариант особо целесообразен в тех случаях, когда горячие точки, обеспечивающие запуск процесса сгорания, находятся вблизи блоков 14, 17, 20 и 23. Дело в том, что локальное увеличение площади поверхности фильтрации обеспечивает в этих зонах интенсивное скопление нагара и надежный запуск процесса регенерации.

На фиг.7 показан вариант осуществления изобретения, в соответствии с которым конструкция получена концентричным склеиванием двух частей, ограничивающих зоны фильтрации 26 и 27, с использованием керамического соединения 28. Зона 26 может состоять из каналов, типа представленных на фиг.4, а зона 27 - из каналов, типа представленных на фиг.5 или 6. Кроме того, в соответствии с этим вариантом выполнения, самая наружная часть фильтрующего элемента имеет более значительную площадь поверхности фильтрации, что позволяет сделать более равномерным оседание нагара и, тем самым, повысить производительность процесса регенерации, снизив в то же время термомеханические напряжения.

В порядке альтернативы этому варианту можно предусмотреть такую конструкцию, в которой обе части 26 и 27 будут являться двумя зонами фильтрации одного и того же монолитного фильтрующего элемента. Можно также выполнить плавный переход от одной зоны к другой.

Рассмотренные варианты осуществления изобретения дают упомянутые выше преимущества, не создавая проблем в отношении изготовления или эксплуатации таких структур. В частности, для них не требуется дополнительных этапов механической обработки или склеивания, в отличие от известного фильтрующего элемента, типа показанного на фиг.1. С другой стороны, общая форма фильтрующего элемента остается неизменной, а потому никак не влияет на работу линий автоматизированной сборки на автомобилестроительных заводах.

Можно также добиться постепенного увеличения площади поверхности фильтрации в направлении от середины фильтрующего элемента к его периферии, как это имеет место в варианте выполнения, продемонстрированном на фиг.8 и 9.

Как видно на этих чертежах, фильтрующий элемент 30 имеет форму кругового цилиндра с радиусом Ro и высотой lo между двумя основаниями 31 и 32 этого цилиндра.

Жирным пунктиром здесь показан объем, занятый одним (33) из каналов рассматриваемого элемента (остальные каналы для удобства восприятия изображения опущены). Все каналы имеют одну и ту же площадь сечения плоскостью, перпендикулярной оси Х цилиндра.

В соответствии с изобретением, ось каждого канала фильтрующего элемента (см. канал 33) направлена по дуге спирали, например, с постоянным шагом, причем указанная спираль центрирована по оси Х цилиндра 32, а указанная дуга противолежит углу θ (см. фиг.9) и имеет радиус r, измеренный от оси X.

Можно показать, что длина lc этой дуги спирали определяется отношением

На графиках фиг.10 можно наблюдать для двух значений π/2 и π угла θ рост отношения lс/lо с увеличением радиуса г дуги спирали, по которой проходит ось канала, причем можно с очевидностью утверждать, что этот рост сопровождается соответствующим увеличением боковой поверхности канала, а значит и локальной площади поверхности фильтрации в направлении от оси Х фильтрующего элемента к его периферии.

Общая площадь поверхности фильтрации SF, на которую поступают газы, проходящие через фильтрующий элемент, также является функцией угла θ, которая остается постоянной по всему этому элементу.

Так, например, в фильтрующем элементе высотой lo=152 мм и радиусом Ro=72 мм общая площадь поверхности фильтрации SF будет на 12% (θ=π/2) или на 43% (θ=π) превышать площадь поверхности фильтрации для элемента с прямыми каналами длиной lo, параллельными оси X.

Для специалистов в данной области совершенно понятно, что технология, известная под названием "3D printing" (стереоскопическая печать), которую часто применяют для различных, в том числе керамических материалов, вполне пригодна и для изготовления фильтрующих элементов по фиг.8 и 9.

Рассмотренные выше варианты осуществления приведены лишь в качестве примеров и никоим образом не ограничивают объем правовой охраны изобретения. Этот объем охватывает фильтрующие элементы любого типа, независимо от формы и размеров каналов, при условии, что фильтрующий элемент имеет, по меньшей мере, две зоны, различающиеся площадью поверхности фильтрации, при этом площадь поверхности фильтрации одной зоны должна, по меньшей мере, на 5%, а предпочтительнее - по меньшей мере, на 10% превышать площадь поверхности фильтрации второй зоны.

Выше уже было отмечено, что такая конструкция фильтрующего элемента согласно изобретению позволяет оптимизировать распределение нагара по фильтрующему элементу. Под оптимизацией мы понимаем более надежный контроль зон отложения. Это может выражаться, в зависимости от конкретных потребностей, в гомогенизации количества нагара, оседающего в различных зонах фильтрующего элемента, или в "принудительном" скоплении нагара на каком-либо строго определенном участке, например, вблизи от некоторой горячей точки, где должен произойти запуск процесса регенерации.

Не претендуя на создание по результатам изобретения какой-либо новой теории, мы полагаем, что полученные результаты связаны с выравниванием сопротивления давлению в любой точке фильтрующего элемента. Дело в том, что в состоянии равновесия сопротивление давлению одинаково во всех точках фильтрующего элемента. Известно, однако, что оно обусловлено, главным образом, прохождением газов через боковые стенки каналов, образующих фильтрующий элемент. Учитывая, что скорость прохождения газов одинакова во всех точках, расход выхлопных газов должен компенсировать различия в площади поверхности фильтрации. Таким образом, предлагая зоны, различающиеся по площади поверхности фильтрации, мы создаем такие зоны, в которых расход выхлопных газов возрастает вследствие увеличения площади поверхности фильтрации, и, следовательно, количество оседающего нагара оказывается более значительным, чем в случае без указанного увеличения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ВЫХЛОПНОГО ГАЗА И СВЯЗУЮЩИЕ КАТАЛИЗАТОРА ДЛЯ НОСИТЕЛЕЙ ФИЛЬТРОВ | 2017 |

|

RU2775221C2 |

| КАТАЛИТИЧЕСКИЙ САЖЕВЫЙ ФИЛЬТР | 2013 |

|

RU2641814C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ПРИНУДИТЕЛЬНЫМ ВОСПЛАМЕНЕНИЕМ ТОПЛИВА ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2548997C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР С ПРОТОЧНЫМИ СТЕНКАМИ, СНАБЖЕННЫЙ МЕМБРАНОЙ | 2016 |

|

RU2706315C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР С ПРОТОЧНЫМИ СТЕНКАМИ С КАТАЛИЗАТОРОМ НЕЙТРАЛИЗАЦИИ ПРОСКОКА АММИАКА | 2018 |

|

RU2755135C2 |

| ФИЛЬТР ТВЕРДЫХ ЧАСТИЦ ВЫХЛОПА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2587086C2 |

| КЕРАМИЧЕСКИЕ СОТОВЫЕ СТРУКТУРЫ | 2011 |

|

RU2557587C2 |

| ФИЛЬТРУЮЩИЙ БЛОК, СОСТОЯЩИЙ ИЗ МНОЖЕСТВА ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ И ПРЕДНАЗНАЧЕННЫЙ, В ЧАСТНОСТИ, ДЛЯ ИСПОЛЬЗОВАНИЯ В СОСТАВЕ ФИЛЬТРА ЧАСТИЦ | 2002 |

|

RU2301699C2 |

| ФИЛЬТР | 1993 |

|

RU2070418C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ФИЛЬТРАЦИИ ЧАСТИЦ, СОДЕРЖАЩИХСЯ В ВЫХЛОПНЫХ ГАЗАХ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2338577C2 |

Изобретение относится к фильтрующим элементам (ФЭ) для очистки выхлопных газов ДВС, в частности дизелей от содержащихся в них частиц. ФЭ состоит из множества блоков смежных попеременно закупоренных каналов, через боковые стенки которых происходит фильтрация выхлопных газов. Блоки распределены в первой и второй зонах фильтрации, причем площадь поверхности фильтрации газов, приходящаяся на единицу площади поверхности ФЭ, имеет разную величину в первой и второй зонах, а блоки первой и второй зон имеют разную поверхностную плотность каналов. Каналы блоков первой и второй зон имеют одинаковый шаг и разную толщину стенок. Первая и вторая зоны занимают соответственно периферийную и центральную части ФЭ. Периферийная часть имеет большую поверхность фильтрации чем центральная часть. Площадь поверхности фильтрации одной из указанных зон по меньшей мере на 10% превышает площадь поверхности фильтрации второй зоны. Изобретение позволяет улучшить условия регенерации. 5 з.п. ф-лы, 10 ил.

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Кормовая добавка для животных и птиц | 1972 |

|

SU480396A1 |

| JP 56081135 A, 02.07.1981 | |||

| US 4810554 A, 07.03.1989 | |||

| RU 2059841 C1, 10.05.1996. | |||

Авторы

Даты

2006-12-27—Публикация

2002-04-04—Подача