Изобретение касается катализаторов этерификации и, в частности катализаторов этерификации, которые включают новые титанорганические, цирконийорганические или алюминийорганические соединения.

В качестве катализаторов способов этерификации известны титанорганические соединения и, в частности, алкоксиды титана или сложные ортоэфиры. Во время этерификации эти соединения часто превращаются в нерастворимые соединения титана, в результате чего получается мутный продукт. Присутствие мутности является специфическим недостатком сложных полиэфиров, которые имеют высокую вязкость и/или температуру плавления и, вследствие этого, являются труднофильтруемыми. Кроме того, известно, что многие титанорганические соединения, которые являются эффективными катализаторами при производстве сложных полиэфиров, как например полиэтилентерефталата, дают неприемлемое пожелтение конечного полимера. Наша одновременно рассматриваемая в патентном ведомстве Великобритании заявка GB 2314081 относится к способу этерификации, в котором эти проблемы частично решены, но все же остается потребность в катализаторе, который вызывает незначительное пожелтение сложного полиэфира, полученного с применением катализатора, или отсутствие такого пожелтения.

Целью настоящего изобретения является обеспечение усовершенствованного катализатора для способа получения сложных эфиров.

В соответствии с изобретением металлоорганическое соединение, подходящее для применения в качестве катализатора для получения сложного эфира, включает продукт реакции сложного ортоэфира или конденсированного сложного ортоэфира титана, циркония или алюминия, спирта, содержащего, по меньшей мере, две гидроксильные группы, фосфорорганического соединения, содержащего, по меньшей мере, одну группу Р-ОН, и основания.

В соответствии с изобретением способ получения сложного эфира включает также осуществление реакции этерификации в присутствии катализатора, включающего продукт реакции сложного ортоэфира или конденсированного сложного ортоэфира титана, циркония или алюминия, спирта, содержащего, по меньшей мере, две гидроксильные группы, фосфорорганического соединения, содержащего, по меньшей мере, одну группу Р-ОН, и основания.

В дополнительном варианте металлоорганическое соединение, подходящее для применения в качестве катализатора в способе этерификации включает продукт реакции сложного ортоэфира или конденсированного сложного ортоэфира титана, циркония или алюминия, спирта, содержащего, по меньшей мере, две гидроксильные группы, фосфорорганического соединения, содержащего, по меньшей мере, одну группу Р-ОН, основания и 2-оксикарбоновой кислоты. Металлоорганическое соединение изобретения является продуктом реакции сложного ортоэфира или конденсированного сложного ортоэфира титана, циркония или алюминия, спирта, содержащего, по меньшей мере, две гидроксильные группы, фосфорорганического соединения, содержащего, по меньшей мере, одну группу Р-ОН, и основания. Сложный ортоэфир предпочтительно имеет формулу M(OR)4 или Al(OR)3, где М является титаном или цирконием и R является алкильной группой. Более предпочтительно R содержит от 1 до 6 атомов углерода и в особенности подходящие сложные ортоэфиры включают тетраизопропоксититан, тетра-н-бутоксититан, тетра-н-пропоксицирконий, тетра-н-бутоксицирконий и тетраизобутоксиалюминий.

Подходящие для получения соединений этого изобретения конденсированные сложные ортоэфиры обычно получают основательным гидролизом сложных ортоэфиров титана, циркония или алюминия. Конденсированные сложные ортоэфиры титана или циркония обычно представляют формулой:

R1O[M(OR1)2O]nR1,

в которой R1 представляет алкильную группу и М представляет титан или цирконий. Предпочтительно n равно менее 20 и более предпочтительно менее 10. R1 предпочтительно содержит от 1 до 12 атомов углерода, более предпочтительно R1 содержит от 1 до 6 атомов углерода, и пригодные конденсированные сложные ортоэфиры включают соединения, известные как полибутилтитанат, полиизопропилтитанат и полибутилцирконат.

Предпочтительно, спирт, содержащий, по меньшей мере, две гидроксильные группы, является двухатомным спиртом и может быть 1,2-диолом, например 1,2-этандиолом или 1,2-пропандиолом, 1,3-диолом, например, 1,3-пропандиолом, 1,4-диолом, например 1,4-бутандиолом, диолом, содержащим неконцевые гидроксильные группы, например 2-метил-2,4-пентадиолом, или двухатомным спиртом, содержащим более длинную цепь, например, диэтиленгликолем или полиэтиленгликолем. Предпочтительными двухатомными спиртами являются 1,2-этандиол и диэтиленгликоль. Металлоорганическое соединение может быть также получено из многоатомного спирта, например глицерина, триметилпропана или пентаэритрита.

Пригодное в качестве катализатора металлоорганическое соединение предпочтительно получают взаимодействием двухатомного спирта со сложным ортоэфиром или конденсированным сложным ортоэфиром при соотношении от 1 до 16 молей двухатомного спирта на моль титана, циркония или алюминия. Более предпочтительно, продукт реакции содержит от 2 до 12 молей двухатомного спирта на моль титана, циркония или алюминия и наиболее предпочтительно от 4 до 8 молей двухатомного спирта на моль титана, циркония или алюминия.

Фосфорорганическое соединение, которое содержит, по меньшей мере, одну группу Р-ОН, может быть выбрано из ряда фосфорорганических соединений, включающих фосфаты, пирофосфаты, фосфонаты, фосфинаты и фосфиты.

Фосфорорганическое соединение предпочтительно является замещенным или незамещенным алкилфосфатом, замещенным или незамещенным арилфосфатом или фосфатом простого алкиларилгликолевого эфира или простого алкилгликолевого эфира. Предпочтительные соединения включают моноалкиловые кислые фосфаты и диалкиловые кислые фосфаты и их смеси. В особенности подходящими фосфорорганическими соединениями являются соединения, коммерчески пригодные в виде алкиловых кислых фосфатов, содержащих, главным образом, смесь моно- и диалкиловых эфиров фосфорной кислоты. Когда применяется алкилфосфат, органическая группа предпочтительно содержит до 20 атомов углерода, более предпочтительно до 8 атомов углерода и наиболее предпочтительно до 6 атомов углерода. Когда применяются фосфаты простого алкиларилгликолевого или алкилгликолевого эфира, длина углеродной цепи предпочтительно составляет до 18 атомов углерода и более предпочтительно от 6 до 12 атомов углерода. В особенности предпочтительные фосфорорганические соединения включают бутиловый кислый эфир фосфорной кислоты, полиэтиленгликольфосфаты и арилполиэтиленгликольфосфаты.

Количество присутствующето в продукте реакции изобретения фосфорорганического соединения обычно находится в диапазоне от 0,1 до 4,0 моль фосфора на 1 моль металла (титана, циркония или алюминия), предпочтительно в диапазоне от 0,1 до 2,0 моль фосфора на 1 моль металла, и наиболее предпочтительно в диапазоне от 0,1 до 1,0 моль фосфора на 1 моль металла.

При получении продукта реакции изобретения применяется также основание. Основание обычно является неорганическим основанием, при этом подходящие основания включают гидроксид натрия, гидроксид калия и гидроксид аммония, но могут быть также использованы органические основания, например гидроксид тетрабутиламмония или холингидроксид [гидроксид триметил(2-гидроксиэтил)аммония]. Количество применяемого основания обычно находится в диапазоне от 0,1 до 4,0 моль основания на моль металла (титана, циркония или алюминия). Предпочтительное количество находится в диапазоне от 0,1 до 2,0 моль основания на моль металла и обычно количество присутствующего основания находится в диапазоне от 0,1 до 1,0 моль основания на моль титана, циркония или алюминия.

Когда для получения продуктов изобретения применяются 2-оксикарбоновые кислоты, предпочтительные применяемые кислоты, включают молочную кислоту, лимонную кислоту, яблочную кислоту и винную кислоту. Некоторые подходящие кислоты поставляются в виде гидратов или в виде водных смесей и могут быть использованы к этой форме. Когда присутствует 2-оксикислота, предпочтительное молярное отношение в продукте реакции кислоты к титану, цирконию или алюминию составляет от 0,5 до 4 молей на моль титана, циркония или алюминия. Более предпочтительно катализатор содержит от 1,0 до 3,5 моль 2-оксикислоты на моль титана, циркония или алюминия.

Металлоорганическое соединение может быть получено смешиванием компонентов (сложного ортоэфира или конденсированного сложного ортоэфира, спирта, содержащего, по меньшей мере, две гидроксильные группы, фосфорорганического соединения и основания) с удалением, в случае необходимости, на соответствующей стадии побочного продукта (например, изопропилового спирта, когда ортоэфиром является тетраизопропоксититан). В одном предпочтительном способе смешивают сложный ортоэфир или конденсированный сложный ортоэфир и двухатомный спирт, затем добавляют основание и после этого фосфорорганическое соединение. Когда в продукте реакции присутствует также 2-оксикарбоновая кислота, ее обычно добавляют к сложному ортоэфиру или конденсированному сложному ортоэфиру перед добавлением фосфорорганического соединения. Альтернативно, вся 2-оксикарбоновая кислота или часть ее может быть нейтрализована основанием и полученная соль может быть добавлена к другим компонентам реакционной смеси, включающей, в случае необходимости, дополнительную порцию основания.

Реакция этерификации способа изобретения может быть любой реакцией, посредством которой получается сложный эфир. Реакция может быть (i) прямой этерификацией, в которой карбоновая кислота или ее ангидрид и спирт взаимодействуют с образованием сложного эфира или (ii) трансэтерификацией (алкоголизом), в которой первый спирт взаимодействует с первым сложным эфиром с получением сложного эфира первого спирта и второго спирта, полученного расщеплением первого сложного эфира, или (iii) реакцией трансэтерификации, в которой взаимодействуют два сложных эфира с образованием двух различных сложных эфиров, полученных обменом алкоксирадикалов. При производстве полимера сложного эфира могут быть применены прямая этерификация или трансэтерификация, и предпочтительный способ изобретения включает способ полиэтерификации. При прямой этерификации могут быть использованы многие карбоновые кислоты и ангидриды, включающие насыщенные и ненасыщенные монокарбоновые кислоты и ангидриды таких кислот, например стеариновая кислота, изостеариновая кислота, каприновая кислота, капроновая кислота, пальмитиновая кислота, олеиновая кислота, пальмитолеиновая кислота, тиаконтановая кислота, бензойная кислота, метилбензойная кислота, салициловая кислота, и (смоляные кислоты, например абиетиновая кислота, дикарбоновые кислоты, например, фталевая кислота, изофталевая кислота, терефталевая кислота, себациновая кислота, адипиновая кислота, азелаиновая кислота, янтарная кислота, фумаровая кислота, малеиновая кислота, нафталиндикарбоновая кислота и памовая кислота, и ангидриды этих кислот, и поликарбоновые кислоты, например тримеллитовая кислота, пиромеллитовая кислота и ангидриды этих кислот. Обычно применяемые для прямой этерификации спирты включают алифатические одноатомные спирты с прямой и разветвленной цепью, например, бутиловый, пентиловый, гексиловый, октиловый и стеариловый спирты, двухатомные спирты, например 1,2-этандиол, 1,3-пропандиол, 1,4-бутандиол и 1,6-гександиол, и многоатомные спирты, например глицерин и пентаэритрит. Предпочтительный способ изобретения включает взаимодействие 2-этилгексанола с фталевым ангидридом с образованием бис(2-этилгексил)фталата.

Применяемые в реакции алкоголиза сложные эфиры обычно являются низшими гомологами, например сложным метиловым, этиловым и пропиловым эфирами, поскольку обычно во время реакции этерификации замещенный спирт обычно удаляется перегонкой. Такие являющиеся низшими гомологами сложные эфиры кислот, пригодные для прямой этерификации, являются подходящими для применения в способе этерификации в соответствии с изобретением. Часто мет(акрилаты) спиртов с длинной цепью получают алкоголизом сложных эфиров, например метилакрилата, метилметакрилата, этилакрилата и этилметакрилата. Типичные применяемые в реакции алкоголиза спирты включают бутиловый, гексиловый, н-октиловый и 2-этилгексиловый спирты и замешенные спирты, например диметиламиноэтанол.

Когда реакция этерификации является реакцией трансэтерификации между двумя сложными эфирами, сложные эфиры обычно выбирают таким образом, чтобы получить летучий сложный эфир, который может быть удален перегонкой.

Как упоминалось ранее, полимеры сложных эфиров могут быть получены способами, включающими прямую этерификацию или трансэтерификацию, и в особенности предпочтительным вариантом способа этерификации изобретения является реакция полиэтерификации в присутствии описанного ранее катализатора. В реакции полиэтерификации многоосновные кислоты или сложные эфиры многоосновных кислот обычно взаимодействуют с многоатомными спиртами с образованием полимера сложного эфира. Линейные сложные полиэфиры часто получают из двухосновных кислот, например из таких, которые упоминались ранее, или из сложных эфиров таких двухосновных кислот и двухатомных спиртов. Предпочтительные реакции полиэтерификации в соответствии с изобретением включают реакцию терефталевой кислоты или диметилтерефталата с 1,2-этандиолом (этиленгликолем) с получением полиэтилентерефталата или с 1,4-бутандиолом (бутиленгликолем) с получением полибутилентерефталата или реакцию нафталиндикарбоновой кислоты с 1,2-этандиолом с получением полиэтиленнафталената. Для получения сложных полиэфиров являются также подходящими другие гликоли, например 1,3-пропандиол, 1,6-гександиол, и многоатомные спирты, например глицерин, триметилолпропан и пентаэритрит.

Реакцию этерификации изобретения можно осуществить с применением любой соответствующей, известной для реакции этерификации методики.

Типичный способ получения полиэтилентерефталата включает две стадии. На первой стадии терефталевая кислота или диметилтерефталат взаимодействуют с 1,2-этандиолом с образованием форполимера, при этом образованный побочный продукт, которым является вода или метанол, удаляется. Затем на второй стадии форполимер нагревают для удаления 1,2-этандиола и образования полимера с длинной цепью. Каждая из этих стадий или обе стадии могут включать способ этерификации в соответствии с настоящим изобретением. При прямой этерификации кислоту или ангидрид и избыток спирта обычно нагревают в присутствии катализатора и, в случае необходимости, в растворителе. Побочным продуктом реакции является вода и поэтому ее удаляют в виде азеотропа с кипящей смесью растворителя и/или спирта. Обычно конденсируемая смесь растворителя и/или спирта не смешивается с водой, и поэтому ее перед возвратом в реактор растворителя и/или спирта подвергают удалению. Когда реакция завершена, избыток спирта и, если применяют, растворителя выпаривают. Принимая во внимание тот факт, что катализаторы изобретения обычно не образуют нерастворимые примеси, обычно нет необходимости в удалении их из реакционной смеси, которые обычно необходимо удалить в случае применения общепринятых катализаторов. Типичной реакцией прямой этерификации является получение бис(2-этилгексил)фталата, который получается смешиванием фталевого ангидрида и 2-этилгексанола. Начальная реакция, протекающая с образованием сложного моноэфира, является быстрой, но последующее превращение сложного моноэфира в сложный диэфир осуществляется нагреванием с обратным холодильником в присутствии катализатора при температуре 180-220oС до полного удаления воды. Затем удаляется избыток спирта.

В реакции алкоголиза смешивается сложный эфир, первый спирт и катализатор, и обычно полученный спирт (второй спирт) удаляется перегонкой, часто в виде азеотропа со сложным эфиром. Для эффективного обеспечения отделения второго спирта, без значительных потерь полученного сложного эфира или первого спирта, паровую смесь, полученную в результате алкоголиза, часто необходимо фракционировать. Условия, при которых осуществляют реакции алкоголиза, зависят, главным образом, от компонентов реакции, и обычно компоненты нагревают до температуры кипения применяемой смеси.

Предпочтительным способом изобретения является получение полиэтилентерефталата. Типичное периодическое получение полиэтилентерефталата осуществляют загрузкой в реактор терефталевой кислоты и этиленгликоля с катализатором, в случае его необходимости, и нагревом содержимого до 260-270oС под давлением около 0,3 МПа. Реакция начинается, когда при температуре около 230oС растворится кислота и будет удалена вода. Продукт переносят во второй автоклав и в случае необходимости добавляют катализатор. Для удаления побочного продукта этиленгликоля реактор нагревают до температуры 285-310oС под конечным вакуумом 100 Па. Полученный расплавленный сложный эфир выгружают из реактора, охлаждают и измельчают. Затем измельченный сложный полиэфир, в случае необходимости, можно подвергнуть твердофазной полимеризации.

Количество катализатора, применяемого в способе этерификации изобретения, обычно зависит от содержания в катализаторе титана, циркония или алюминия. Обычно количество катализатора для реакции прямой этерификации или трансэтерификации составляет от 30 до 1000 частей на миллион (ррm) металла в расчете на вес полученного сложного эфира. Указанное количество предпочтительно составляет от 30 до 450 част. на млн. металла в расчете на вес полученного сложного эфира и более предпочтительно от 50 до 450 част. на млн. в расчете на вес полученного сложного эфира. Количество катализатора, применяемого в реакциях полиэтерификации, обычно выражается в виде доли от веса полученного сложного полиэфира и составляет от 5 до 500 част. на млн. Ti, Zr или А1 в расчете на вес полученного сложного полиэфира. Количество катализатора предпочтительно составляет от 5 до 100 част. на млн. в пересчете на Ti, Zr или А1 относительно веса полученного сложного полиэфира.

Было показано, что по сравнению с известными катализаторами продукты этого изобретения являются эффективными катализаторами для получения сложных эфиров и сложных полиэфиров с приемлемой с экономической точки зрения скоростью, обеспечивающими отсутствие помутнения конечного продукта и пониженную степень пожелтения сложных полиэфиров. Было также показано, что эти продукты при добавлении к ним водного основания или фосфорной кислоты являются стойкими к осаждению из полиэфирных продуктов.

Изобретение иллюстрируется следующими примерами.

Получение пригодных в качестве катализаторов соединений.

Пример 1.

Из капельной воронки к перемешанному н-бутоксиду титана (340 г, 1,00 моль), находящемуся и 1 л колбе, снабженной мешалкой, конденсатором и термометром, добавили этиленгликоль (496,0 г, 8,00 моль). В реакционную колбу при перемешивании медленно добавили водный раствор гидроксида натрия, содержащий 32% по весу NaOH (125 г, 1,00 моль), при этом получили прозрачную бледно-желтую жидкость. Затем к этой жидкости добавили полиэтиленгликольфосфат, имеющий длину углеродной цепи, состоящую из 12 атомов углерода, и коммерчески доступный под торговым названием Knapsack 194 (215,8 г, 0,55 моль фосфора), и полученную смесь перемешали в течение 1 часа, при этом получили бледно-желтую жидкость с содержанием Ti 4,07% по весу.

Пример 2.

Повторили методику примера 1, с той лишь разницей, что добавили 0,28 моль Knapsack 194 в расчете на фосфор (107,9 г). Продукт представлял бледно-желтую жидкость с содержанием Ti 4,49% по весу.

Пример 3.

Повторили методику примера 1, но вместо Knapsack 194 использовали 0,50 моль коммерческого бутилового кислого эфира фосфорной кислоты (смесь моно- и дибутилового кислого эфиров фосфорной кислоты). Продукт представлял бледно-желтую жидкость с содержанием Ti 4,56% по весу.

Пример 4.

Повторили методику примера 3, за исключением того, что количество бутилового кислого эфира фосфорной кислоты составило 1,00 моль в расчете на фосфор (182,0 г). Продукт представлял бледно-желтую жидкость с содержанием Ti 4,20% по весу.

Пример 5.

Повторили методику примера 1, но вместо Knapsack 94 использовали арилполиэтиленгликольфосфат, коммерчески доступный под торговым названием Knapsack 123, в количестве 0,64 моль в расчете на фосфор (431,6 г). Продукт представлял бледно-желтую жидкость с содержанием Ti 3,45% по весу.

Пример 6.

Повторили методику примера 5, за исключением того, что количество применяемого Knapsack 123 составило 0,32 моль в расчете на фосфор (215,8 г). Продукт представлял бледно-желтую жидкость с содержанием Ti 4,08% по весу.

Пример 7.

К перемешанному изопропоксиду титана (142 г, 0,5 моль), находящемуся в 1 л колбе, снабженной мешалкой, термометром и конденсатором, добавили по каплям этиленгликоль (248,0 г, 4,0 моль). Из капельной воронки к прозрачному раствору добавили водный раствор лактата калия (60% по весу, 213,5 г, 1,0 моль), и раствор нагрели до 65oС под вакуумом, удалили летучие растворители, при этом получили прозрачную бледно-желтую жидкость. Часть ее (82,19 г, 0,1 моль Ti) отвесили в 250 мл коническую колбу, и из капельной воронки при перемешивании добавили коммерческий бутиловый кислый эфир фосфорной кислоты (9,1 г, 0,05 моль в расчете на фосфор). Конечный продукт представлял прозрачную бледно-желтую жидкость (содержание Ti 5,26% по весу).

Пример 8.

К перемешанному н-бутоксиду титана (34,0 г/ 0,1 моль), находящемуся в 250 мл конической колбе, с помощью капельной воронки добавили этиленгликоль (49,6 г, 0,8 моль). Добавили водный раствор гидроксида натрия, содержащий 32% NaOH no весу (12,5 г, 0,1 моль) и затем полиэтиленгликольфосфат, имеющий длину углеродной цепи из 12 атомов углерода и коммерчески доступный под торговым названием Knapsack 122 (32,3 г, 0,05 моль в расчете на фосфор). Полученный продукт представлял белое твердое вещество, имеющее содержание Ti 3,74% по весу.

Пример 9.

К перемешанному н-бутоксиду титана (34,0 г, 0,1 моль), находящемуся в 250 мл конической колбе, с помощью капельной воронки добавили этиленгликоль (49,6 г, 0,8 моль). Добавили водный раствор гидроксида натрия, содержащий 32% по весу NaOH (12,5 г, 0,1 моль), и затем дибутилфосфат (10,5 г, 0,05 моль). Полученный продукт представлял мутную жидкость, имеющую содержание Ti 4,56% по весу.

Пример 10.

К находящемуся в 250 мл конической колбе перемешанному конденсированному алкоксиду титана, известному как полибутилтитанат, ((Tilcom® PBT) (содержание Ti 20,0% по весу) (24,2 г, 0,10 моль Ti) с помощью капельной воронки добавили моноэтиленгликоль (49,6 г, 0,8 моль). Добавили водный раствор гидроксида натрия, содержащий 32% по весу NaOH, (12,5 г, 0,1 моль) и затем коммерческий бутилфосфат (9,1 г, 0,05 моль в расчете на фосфор). Полученный продукт представлял белое твердое вещество, имеющее содержание титана 5,03% по весу.

Пример 11.

К перемешанному н-пропоксиду циркония (Tilcom® NPZ) (445 г, 1,0 моль Zr), находящемуся в 2 л колбе, с помощью капельной воронки добавили диэтиленгликоль (848 г, 8,0 моль). Часть этого раствора (129,3 г, 0,1 моль Zr) отвесили в 250 мл коническую колбу, добавили водный раствор, содержащий 45% по весу холингидроксида (13,45 г, 0,05 моль) и затем коммерческий бутилфосфат (9,1 г, 0,05 моль в расчете на фосфор). Полученный продукт представлял прозрачный желтый раствор, имеющий содержание Zr 6,01% по весу.

Пример 12.

К перемешанному втор-бутоксиду алюминия (24,6 г, 0,1 моль), находящемуся в 250 мл конической колбе, с помощью капельной воронки добавили диэтиленгликоль (84,8 г, 0,8 моль). Добавили водный раствор гидроксида натрия, содержащий 32% по весу NaOH (12,5 г, 0,1 моль), затем коммерческий бутилфосфат (9,1 г, 0,05 моль в расчете на фосфор). Полученный продукт представлял прозрачный твердый гель, имеющий содержание А1 2,06% по весу.

Пример 13.

К перемешанному н-бутоксиду титана, (34,0 г, 0,1 моль), находящемуся в 250 мл конической колбе, с помощью капельной воронки добавили этиленгликоль (24,8 г, 0,4 моль). Добавили водный раствор, содержащий 45% по весу холингидроксида, (26,93 г, 0,1 моль) и затем коммерческий бутилфосфат (18,2 г, 0,1 моль в расчете на фосфор). Полученный продукт представлял прозрачную бледно-желтую жидкость, имеющую содержание Ti 4,62% по весу.

Пример 14.

К перемешанному н-бутоксиду титана (68,1 г, 0,2 моль), находящемуся в 250 мл конической колбе, с помощью капельной воронки добавили этиленгликоль (99,2 г, 1,6 моль). Добавили водный раствор гидроксида натрия, содержащий 32% по весу NaOH, (25,0 г, 0,2 моль) и затем коммерческий бутилфосфат (18,2 г, 0,1 моль). Полученный прозрачный жидкий продукт перенесли в 500 мл вращающуюся выпарную колбу, под вакуумом при 95oС удалили растворители, при этом получили мутную жидкость, имеющую содержание Ti 10,54% по весу.

Этерификация.

Пример 15.

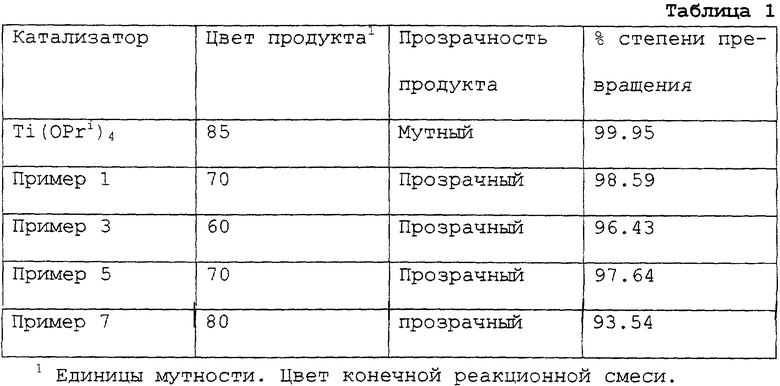

Продукты примеров 1, 3, 5 и 7 испытали в качестве катализаторов для получения бис(2-этилгексилфталата) при концентрации 170 част. на млн. Ti. В качестве сравнительного катализатора использовали тетраизопропоксид титана [Ti(ОPri)4].

Аппаратура состояла из 1 л четырехгорлой круглодонной колбы, снабженной термометром, резиновым уплотнением, трубкой, погруженной под поверхность реагентов, и аппаратурой Дина и Старка. Оборудование работало под пониженным давлением, при этом применяли вакуумный насос, соединенный с двумя водяными конденсаторами, снабженными вышеуказанной аппаратурой Дина и Старка. Находящуюся в колбе погружную трубку соединили с источником подачи азота, не содержащего кислорода. Это обеспечивало просачивание азота и способствовало удалению воды во время реакции.

К 2,42 моль (315 г) 2-этилгексанола добавили 1,0 моль (148 г) фталевого ангидрида. Смесь нагрели для растворения фталевого ангидрида и подали азот.

Перед нагревом смеси в фарфоровой лодочке добавили в реакционную колбу взвешенное количество катализатора, за исключением Ti(OPri)4, который добавили под поверхность реагентов в виде раствора в 2-этилгексаноле через резиновое уплотнение с помощью шприца. Реакционную смесь нагрели и поддерживали при 200oС при энергичном нагреве с обратным холодильником посредством соответствующего регулирования скорости нагрева и вакуума. Образованную воду удаляли сразу же, как она образовалась, и собирали в аппаратуре Дина и Старка.

Во время протекания реакции с промежутками осуществляли отбор проб посредством шприца, снабженного 30 см иглой, вставленной в резиновое уплотнение. Каждую пробу для гашения реакционной смеси добавили к известному количеству холодного спирта (примерно 100 г), взвесили и титровали со стандартным раствором гидроксида калия в этаноле с применением в качестве индикатора бромфенола голубого. Результаты использовали для вычисления количества присутствующего непрореагировавшего полуэфира.

Реакция продолжалась в целом в течение 160 минут.

Результаты представлены в таблице 1 (см. в конце описания).

Пример 16.

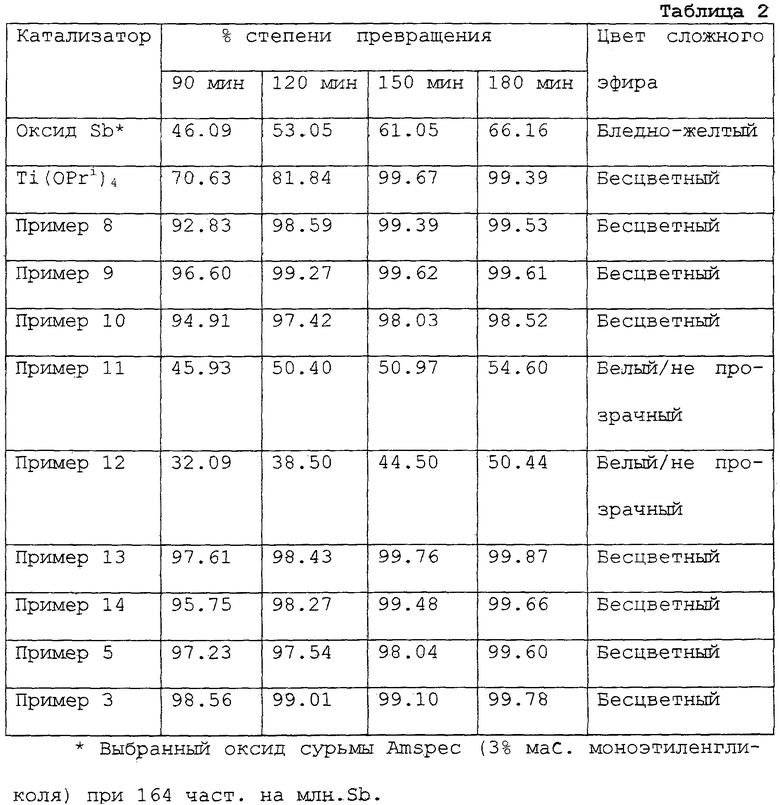

Продукты примеров 3, 5 и 8-14 испытали в качестве катализаторов для получения моноэтиленгликольбензоата при концентрации 164 част. на млн. Ti или А1 или 340 част. на млн. Zr в расчете на реагенты. В качестве сравнительных катализаторов использовали изопропоксид титана [Ti(OPri)4] и оксид сурьмы.

Аппаратура состояла из 1 л четырехгорлой круглодонной колбы, снабженной термометром, резиновым уплотнением, трубкой, погруженной под поверхность реагентов и аппаратурой Дина и Старка. Между реакционной колбой и аппаратурой Дина и Старка присоединили стеклянную колонку (30 см), содержащую стеклянную дробь. Оборудование работало под вакуумом, при этом применяли масляный вакуумный насос, соединенный с водяным конденсатором, расположенным над аппаратурой Дина и Старка. Погружную трубку соединили с источником подачи азота, не содержащего кислород, и обеспечили просачивание азота для способствования удаления воды во время реакции.

К 10 молям (620 г) моноэтиленгликоля добавили 0,5 моль (61,06 г) бензойной кислоты. Для предотвращения возгонки бензойной кислоты и сведения к минимуму реакций поликонденсации применяли избыток гликоля. С целью обеспечения хорошей дисперсии добавили катализаторы в виде растворов или суспензий в моноэтиленгликоле. Смесь нагрели для растворения бензойной кислоты и подали азот. Температуру повысили до 180oС, через 5 минут осуществили слабое вакуумирование и температуру увеличили до 200oС. Перегонка воды и моноэтиленгликоля началась примерно при 150oС, и реакционную смесь поддерживали при температуре от 190oС до 193oС при энергичном нагреве с обратным холодильником посредством соответствующего регулирования скорости нагрева и вакуума. Образованную воду удалили с моноэтиленгликолем и собрали через аппаратуру Дина и Старка.

Во время протекания реакции с промежутками осуществляли отбор проб посредством шприца, снабженного 30 см иглой, вставленной в резиновое уплотнение. Каждую пробу для гашения реакционной смеси добавили к известному количеству холодного спирта (примерно 100 г), взвесили и титровали со стандартным раствором гидроксида калия в этаноле с применением в качестве индикатора бромфенола голубого. Для вычисления степени превращения в сложный эфир бензойной кислоты использовали значения кислотного числа (AV). Реакции контролировались в целом в течение 180 минут. Результаты представлены в таблице 2.

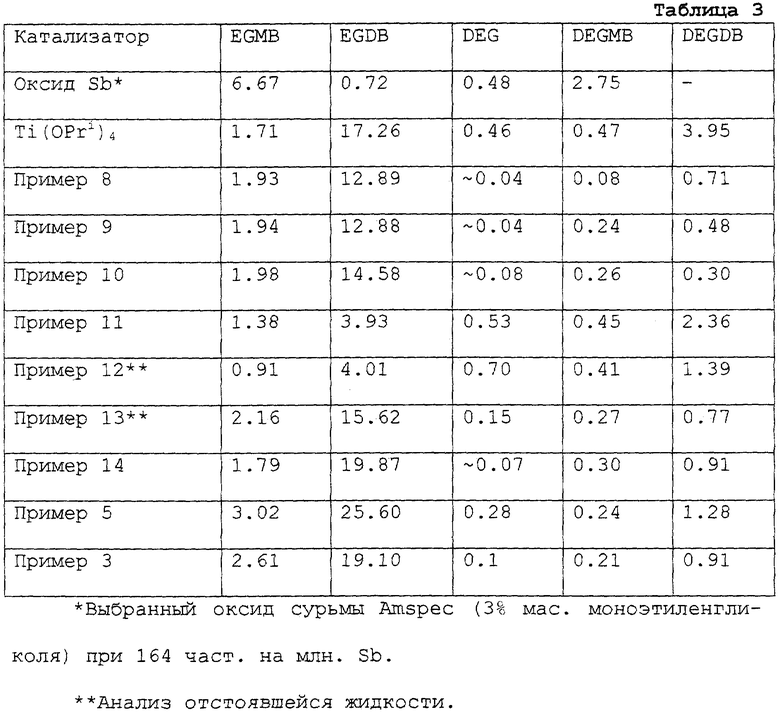

После охлаждения реакционной колбы пробы подвергли анализу методом газовой хроматографии (GC). Было обнаружено, что различные катализаторы давали разные содержания продуктов. Образованные продукты представляли этиленгликольмонобензоат (EGMB), этиленгликольдибензоат (EGDB), диэтиленгликоль (DEG), диэтиленгликольмонобензоат (DEGMB) и диэтиленгликольдибензоат (DEGDB). В таблице 3 представлены содержания продуктов (вычисленные с помощью GC).

Результаты показывают, что катализаторы изобретения являются эффективными для реакции этерификации сложных эфиров бензойной кислоты и по сравнению с оксидом сурьмы или общепринятыми титановыми катализаторами обеспечивают возможность получения продуктов с пониженными уровнями побочного продукта DEG.

Пример 17.

Реакцию поликонденсации осуществили в механически перемешиваемом 300 мл стеклянном сосуде, снабженном боковым держателем и охлаждаемой ловушкой для сбора моноэтиленгликоля. Для обеспечения нагрева использовали управляемый термостатом керамический нагревательный элемент, и масляный вакуумный насос соединили с охлаждаемой ловушкой. В месте соединения с охлаждаемой ловушкой был предусмотрен защитный слой азота.

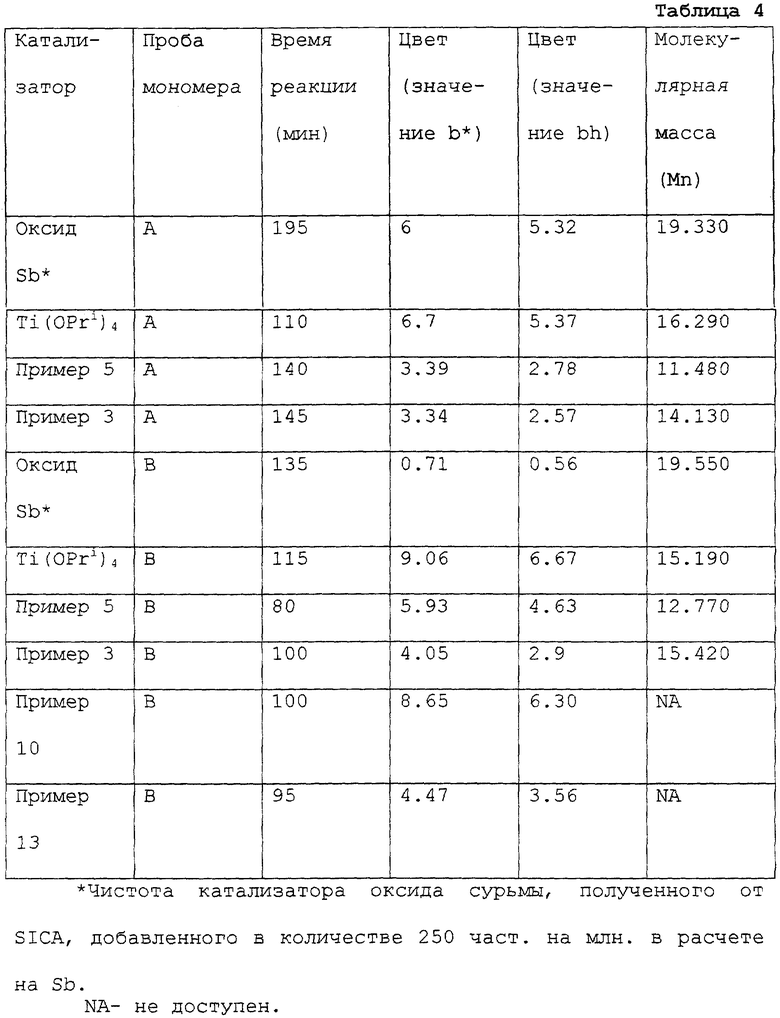

Полиэтилентерефталат получили из предшественника (гидроксиэтил)терефталатного полимера, поставляемых ICI Polyesters. Использовали два образца; образец А представлял собой короткоцепочечный полимер, содержащий примерно 4 этилентерефталатных повторяющихся звеньев, тогда как образец В представлял собой технически чистый бис(гидроксиэтил)терефталат. Образец А содержал также примерно 5 мол.% концевых кислотных групп.

В реакционную колбу под потоком азота поместили 100 г предшественника (гидрокси)терефталатного полимера, после чего добавили разбавленный раствор катализатора (Ti, добавленный в количестве 30 част. на млн.) в моноэтиленгликоле. Смесь в течение 20-25 минут нагрели при перемешивании до 250oС, в этот момент добавили стабилизатор (фосфорная кислота, 100 част. на млн.) и тетрагидрат ацетата кобальта (250 част. на млн.), опять же в виде раствора в моноэтиленгликоле. Подачу азота прекратили и осуществили вакуумирование, при этом создали давление до 100 Па. Через 20-25 минут температуру равномерно повысили от 250oС до 290oС. Расход энергии, связанный с работой электрической мешалки, увеличился, при этом вязкость полимера и число оборотов мешалки уменьшились. Число оборотов регулировали до тех пор, пока было достигнуто заданное значение окружной скорости конца лопасти мешалки (15 км/час), в этот момент подачей азота устранили вакуум и расплавленный полимер выгрузили и быстро охладили погружением в холодную воду. Затем его сушили в вакуумной печи при 50oС в течение 10-14 часов.

Цвет полимера определили с применением Cologard System 2000 Colorimeter. Общепринятыми моделями, применяемыми для выражения цвета, являются шкалы Hunter Lh, ah и bh или Cielab L*, а* и b*, где значение в обоих шкалах описывает желтизну. С увеличением значения "b" желтизна полимера увеличивается.

Молекулярные массы полимеров измерили гельпроникающей хроматографией (GPC). Результаты представлены в таблице 4.

Эти результаты показывают, что катализаторы изобретения по сравнению с обычными катализаторами на основе титана являются активными при получении полиэтилентерефталата и способны обеспечивать полимер с более низкой степенью желтизны.

Пример 18.

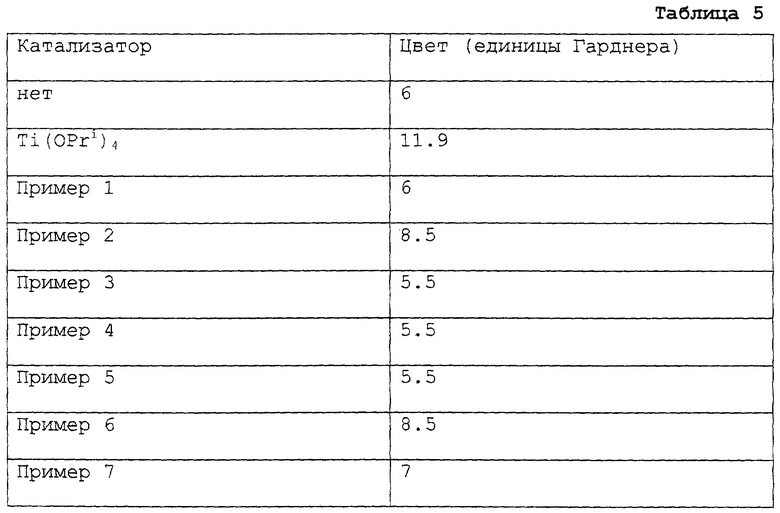

Было постулировано, что один механизм, вызывающий обесцвечивание в случае применения для получения полиэтилентерефталата титановых катализаторов, заключается во взаимодействии катализатора с продуктом термического разложения полиэтилентерефталата. Катализаторы примеров 1-7 подвергли оценке путем смешивания с одним таким продуктом разложения диэтилдигидрокситерефталатом (DEDHT) в толуоле. Для сравнения применяли стандартный катализатор тетраизопропоксид титана [Тi(ОРri)4] и его добавили к 0,4 г DEDHT в 10 мл толуола. Катализаторы примеров 1-7 добавили к раствору DEDHT в толуоле подобной концентрации в количестве, достаточном для получения такой же концентрации Ti в смеси, и определили цвет каждой из смесей с применением спектрофотометра LICO 200 в 11 мл кюветах. Результаты представлены в таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА РЕАКЦИЕЙ ЭТЕРИФИКАЦИИ | 1997 |

|

RU2178783C2 |

| КАТАЛИЗАТОР И СПОСОБ | 2003 |

|

RU2316396C2 |

| МЕТАЛЛООРГАНИЧЕСКИЕ КОМПОЗИЦИИ | 2000 |

|

RU2256672C2 |

| УСИЛИТЕЛИ АДГЕЗИИ РЕЗИНЫ | 1998 |

|

RU2218344C2 |

| ПОЛИКОНДЕНСАЦИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА И АКТИВАТОРА КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЛОЖНОГО ПОЛИЭФИРА | 2002 |

|

RU2277969C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ИСПОЛЬЗУЕМАЯ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2165435C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРА И ПОЛИЭФИР | 2001 |

|

RU2237068C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

| Способ получения алифатических сложных полиэфиров | 2012 |

|

RU2608821C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ СМЕШАННЫХ ОКСИДОВ И СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ ИЛИ СЛОЖНЫХ ЭФИРОВ С ЭТИЛЕНОВОЙ НЕНАСЫЩЕННОСТЬЮ | 2011 |

|

RU2579516C2 |

Изобретение относится к новому металлоорганическому катализатору для получения сложного эфира, включающему продукт реакции, предусматривающей взаимодействие а) сложного ортоэфира или конденсированного сложного ортоэфира титана, циркония или алюминия; б) спирта, содержащего, по меньшей мере, две гидроксильные группы; в) фосфорорганического соединения, содержащего, по меньшей мере, одну группу Р-ОН, и г) основания путем смешения вышеуказанных компонентов; дополнительно металлоорганический катализатор включает продукт реакции с 2-оксикарбоновой кислотой. Кроме того, изобретение относится к способу получения сложного эфира, заключающемуся в осуществлении реакции этерификации в присутствии вышеуказанного металлоорганического катализатора. В сравнении с известными предлагаемые катализаторы являются эффективными для получения сложных эфиров и полиэфиров с приемлемой с экономической точки зрения скоростью, обеспечивающими отсутствие помутнения конечного продукта и пониженную степень пожелтения сложных полиэфиров. 2 с. и 20 з.п. ф-лы, 5 табл.

М(OR)4 или Al(OR)3,

где М является титаном или цирконием;

R является алкильной группой, содержащей от 1 до 6 атомов углерода.

R1O[M(OR1)2O] nR1,

где M является титаном или цирконием;

R1 является алкильной группой, содержащей от 1 до 6 атомов углерода;

n равно менее 20.

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНОГО СЛОЖНОГО СОПОЛИЭФИРА | 1989 |

|

RU2019547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 1992 |

|

RU2086573C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРОВ ДЛЯ ЭЛАСТИЧНЫХ ПЕНОПОЛИУРЕТАНОВ | 1992 |

|

RU2024556C1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2002-04-20—Публикация

1998-11-16—Подача