Область техники, к которой относится изобретение

Настоящее изобретение относится к волокнам из сложного полиэфира с модифицированным поперечным сечением. Говоря более конкретно, оно относится к волокнам из сложного полиэфира с модифицированным поперечным сечением, получаемым при использовании сложного полиэфирного полимера с удовлетворительным цветовым тоном и превосходной формуемостью.

Уровень техники

Сложные полиэфирные полимеры, в особенности полиэтилентерефталат, полиэтиленнафталат, политриметилентерефталат и политетраметилентерефталат, демонстрируют превосходные механические, физические и химические эксплуатационные свойства, и поэтому они широко используются для изготовления волокон, пленок и других формованных продуктов.

Такие сложные полиэфирные полимеры, например полиэтилентерефталат, обычно получают в результате синтеза сначала этиленгликолевого сложного эфира терефталевой кислоты и/или его низшего полимера, а после этого его нагревания при пониженном давлении в присутствии катализатора полимеризации для прохождения реакции до достижения желательной степени полимеризации. Другие сложные полиэфиры получают сходными способами.

Известно, что тип используемого катализатора поликонденсации оказывает решающее влияние на качество получающегося в результате сложного полиэфира, и в качестве катализаторов поликонденсации, предназначенных для получения полиэтилентерефталата, наиболее широко используются соединения сурьмы.

Однако с использованием соединений сурьмы связана проблема, обусловленная тем, что продолжительное непрерывное формование волокон из расплава сложных полиэфиров в результате приводит к накоплению инородных материалов, налипающих в окрестности прядильного отверстия (здесь и далее в настоящем документе называемому просто «налипанием на фильере»), и к изменению направления потока расплавленного полимера (загибанию), что, в конечном счете, становится причиной ворсования и разрыва нитей либо формирования неоднородных физических свойств элементарных нитей во время стадий формования волокон и вытяжки.

В частности, при попытке получения элементарных нитей с модифицированными поперечными сечениями при использовании формования волокон из расплава сложная форма прядильного отверстия обуславливает то, что инородный материал на фильере будет оказывать еще большее влияние на состояние выпуска расплавленного полимера при том, что во время формования волокон также будут иметь место и такие проблемы, как ворсование и разрыв нитей.

В качестве средства решения данных проблем было описано использование в качестве катализаторов получения сложных полиэфиров продуктов реакции между соединениями титана и тримеллитовой кислотой (например, смотрите японскую прошедшую экспертизу патентную публикацию SHO №59-46258) и использование в качестве катализаторов получения сложных полиэфиров продуктов реакции между соединениями титана и сложными эфирами фосфористой кислоты (например, смотрите японскую не прошедшую экспертизу патентную публикацию SHO №58-38722). Несмотря на то, что данные способы действительно в некоторой степени улучшают термостойкость расплава сложных полиэфиров, эффект от улучшения недостаточен, и для полученных сложных полиэфирных полимеров требуется улучшение цветового тона.

В качестве катализаторов получения сложных полиэфиров также были предложены комплексы соединение титана/соединение фосфора (например, смотрите японскую не прошедшую экспертизу патентную публикацию HEI №7-138354). Однако, несмотря на то, что данный способ в некоторой степени обеспечивает улучшение термостойкости расплава, данный эффект недостаточен, и для полученных сложных полиэфиров требуется улучшение цветового тона.

Раскрытие изобретения

Первой целью изобретения является решение упомянутых выше проблем предшествующего уровня техники в результате обеспечения волокон из сложного полиэфира с модифицированным поперечным сечением, отличающихся удовлетворительным цветовым тоном, отсутствием ворсования и высоким качеством. Данная цель достигается следующими волокнами из сложного полиэфира с модифицированным поперечным сечением.

Волокна из сложного полиэфира с модифицированным поперечным сечением, содержащие в качестве основного компонента сложный полиэфирный полимер и характеризующиеся наличием модифицированного поперечного сечения, где

данный сложный полиэфирный полимер получают в результате проведения поликонденсации с участием сложного эфира ароматической двухосновной карбоновой кислоты в присутствии катализатора,

данный катализатор содержит, по меньшей мере, один ингредиент, выбираемый из приведенных ниже смеси (1) и продукта реакции (2),

смесь (1) представляет собой смесь следующих компонентов (А) и (В):

(А) компонент на основе соединения титана, включающий, по меньшей мере, одно соединение, выбираемое из группы, состоящей из

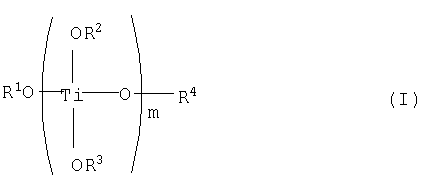

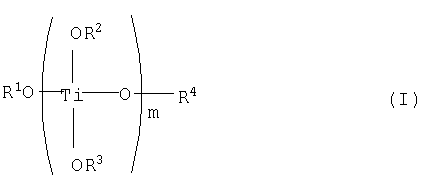

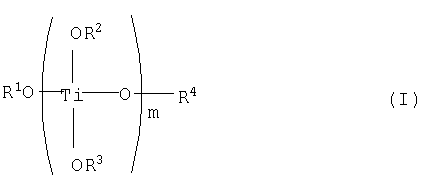

(a) алкоксидов титана, описываемых следующей общей формулой (I):

где каждый из R1, R2, R3 и R4 независимо представляет собой одну группу, выбираемую из числа алкильных групп, содержащих от 1 до 20 атомов углерода, и фенильных групп, m представляет собой целое число в диапазоне 1-4, и если m представляет собой целое число, равное 2, 3 либо 4, то тогда две, три либо четыре группы R2 и R3 могут быть одинаковыми либо различными, и

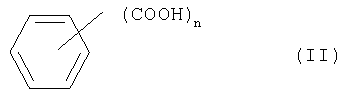

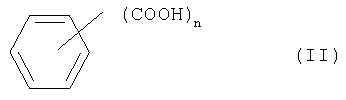

(b) продуктов реакции между алкоксидами титана, описываемыми приведенной выше общей формулой (I), и ароматическими поливалентными карбоновыми кислотами, описываемыми следующей общей формулой (II):

где n представляет собой целое число в диапазоне 2-4,

либо их ангидридами, и

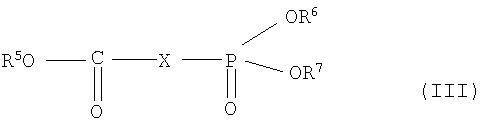

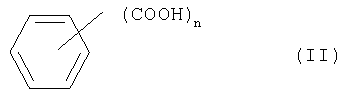

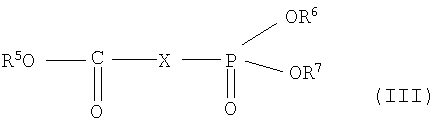

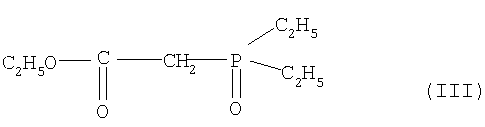

(В) компонент на основе соединения фосфора, содержащий, по меньшей мере, одно соединение, описываемое следующей общей формулой (III):

где каждый из R5, R6 и R7 независимо представляет собой алкильные группы, содержащие от 1 до 4 атомов углерода, а Х представляет собой, по меньшей мере, одну группу, выбираемую из группы -СН2- и группы -CH2(Y), где Y представляет собой фенильную группу,

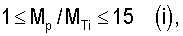

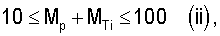

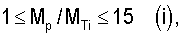

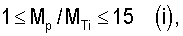

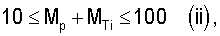

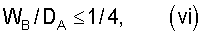

смесь (1) катализатора используют при соотношении концентраций компонентов в смеси таком, что соотношение (%) MTi между миллимолями элемента титана в компоненте на основе соединения титана (А) и количеством молей сложного эфира ароматической двухосновной карбоновой кислоты и соотношение (%) Мр между миллимолями элемента фосфора в компоненте на основе соединения фосфора (В) и количеством молей сложного эфира ароматической двухосновной карбоновой кислоты удовлетворяют следующим далее выражениям (i) и (ii):

а продукт реакции (2) представляет собой продукт реакции между следующими компонентами (С) и (D):

(C) компонент на основе соединения титана, содержащий, по меньшей мере, одно соединение, выбираемое из группы, состоящей из

(c) алкоксидов титана, описываемых приведенной выше формулой (I), и

(d) продуктов реакции между алкоксидами титана, описываемыми приведенной выше общей формулой (I), и ароматическими поливалентными карбоновыми кислотами, описываемыми приведенной выше общей формулой (II), либо их ангидридами, и

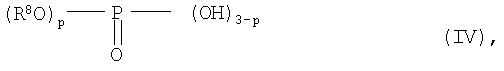

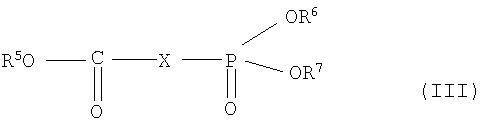

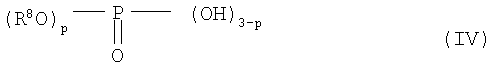

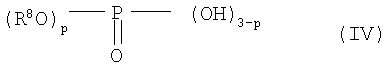

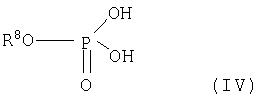

(D) компонент на основе соединения фосфора, содержащий, по меньшей мере, одно соединение фосфора, описываемое следующей общей формулой (IV):

где R8 представляет собой алкильные группы, содержащие от 1 до 20 атомов углерода, либо арильные группы, содержащие от 6 до 20 атомов углерода, а р представляет собой целое число, равное 1 либо 2.

Компонент (А) смеси (1) для катализатора и компонент (С) продукта реакции (2) для катализатора для волокон из сложного полиэфира с модифицированным поперечным сечением изобретения предпочтительно содержат соответствующие алкоксид титана (а) и алкоксид титана (с), каждый с молярным соотношением в реакции по отношению к ароматической поливалентной карбоновой кислоте, описываемой общей формулой (II), либо ее ангидриду в диапазоне от 2:1 до 2:5.

В продукте реакции (2) для катализатора для волокон из сложного полиэфира с модифицированным поперечным сечением изобретения соотношение в реакции между компонентом (D) и компонентом (С) предпочтительно находится в диапазоне от 1:1 до 3:1 в расчете на отношение между молями атомов фосфора в компоненте (D) и молями атомов титана в компоненте (С) (P/Ti).

Соединение фосфора, описываемое общей формулой (IV), используемое в продукте реакции (2) для катализатора для волокон из сложного полиэфира с модифицированным поперечным сечением изобретения, предпочтительно выбирают из числа моноалкилфосфатов.

Сложный эфир ароматической двухосновной карбоновой кислоты в случае волокон из сложного полиэфира с модифицированным поперечным сечением изобретения предпочтительно представляет собой сложный диэфир, получаемый в результате проведения переэтерификации между диалкиловым эфиром ароматической двухосновной карбоновой кислоты и алкиленгликолевым сложным эфиром в присутствии катализатора, содержащего соединение титана.

Ароматическую двухосновную карбоновую кислоту в случае волокон из сложного полиэфира с модифицированным поперечным сечением изобретения предпочтительно выбирают из терефталевой кислоты, 1,2-нафталиндикарбоновой кислоты, фталевой кислоты, изофталевой кислоты, дифенилдикарбоновой кислоты и дифеноксиэтандикарбоновой кислоты, а алкиленгликоль предпочтительно выбирают из этиленгликоля, бутиленгликоля, триметиленгликоля, пропиленгликоля, неопентилгликоля, гексанметиленгликоля и додеканметиленгликоля.

Вторая цель изобретения заключается в обеспечении в дополнение к первой цели волокон из сложного полиэфира с модифицированным поперечным сечением, которые позволяют получать ткани, не вызывающие ощущения прилипания и характеризующиеся превосходной мягкостью, свойством непроницаемости, низкой проницаемостью для воздуха, гигроскопичностью и износостойкостью. Данная цель достигается при использовании следующих волокон из сложного полиэфира с модифицированным поперечным сечением.

Говоря конкретно, они представляют собой волокна из сложного полиэфира с модифицированным поперечным сечением, содержащие в качестве основного компонента сложный полиэфирный полимер, получаемый в результате проведения поликонденсации в присутствии упомянутого выше специфического катализатора, где форма поперечного сечения у каждого индивидуального волокна является плоской, и плоская форма представляет собой форму, включающую 3-6 форм с круглым поперечным сечением, соединенных в продольном направлении.

Волокна из сложного полиэфира с модифицированным поперечным сечением предпочтительно содержат неорганические частицы в количестве в диапазоне 0,2-10% (мас.).

В поперечном сечении волокон из сложного полиэфира с модифицированным поперечным сечением плоскостность, представляемая через соотношение А/В между протяженностью А длинной оси и максимальной протяженностью В короткой оси, перпендикулярной длинной оси А, предпочтительно находится в диапазоне 3-6.

В поперечном сечении волокон из сложного полиэфира с модифицированным поперечным сечением нерегулярность, представляемая через соотношение В/С между максимальной протяженностью В короткой оси и минимальной протяженностью С (минимальной протяженностью в точках соединения форм с круглым поперечным сечением), по величине предпочтительно превышает 1 и меньше 5.

Третья цель изобретения заключается в обеспечении в дополнение к первой цели волокон из сложного полиэфира с модифицированным поперечным сечением), отличающихся превосходными гигроскопичностью и способностью быстрого высыхания. Данная цель достигается следующими волокнами из сложного полиэфира с модифицированным поперечным сечением.

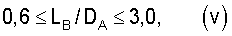

Говоря конкретно, они представляют собой волокна из сложного полиэфира с модифицированным поперечным сечением, содержащие в качестве основного компонента сложный полиэфирный полимер, получаемый в результате проведения поликонденсации в присутствии упомянутого выше специфического катализатора, где в поперечном сечении каждого индивидуального волокна от сердцевины поперечного сечения волокна наружу отходят 3-8 ребер, и коэффициент выступания, определяемый в соответствии с приведенной ниже формулой (iii), находится в диапазоне от 0,3 до 0,7.

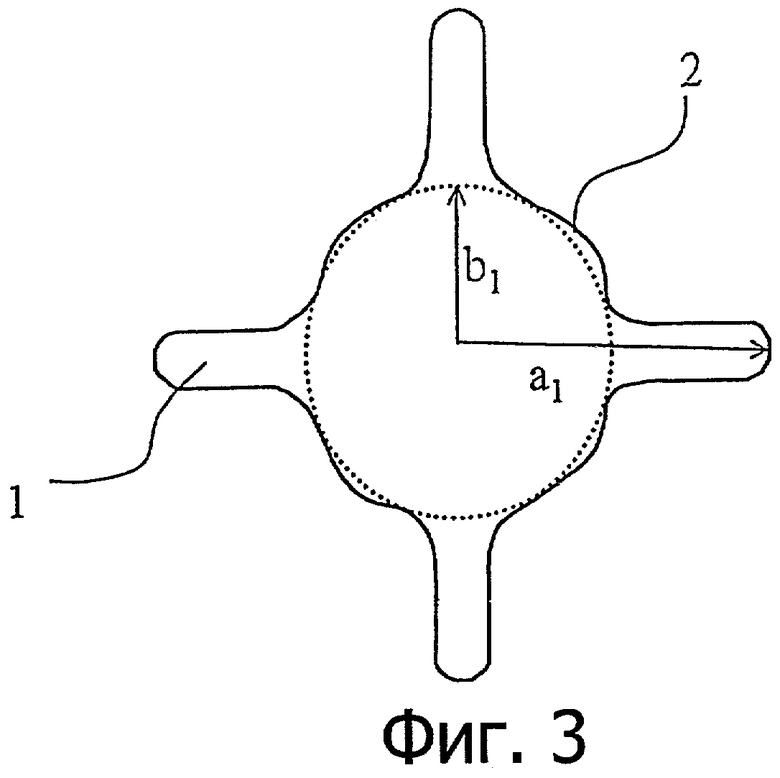

Здесь a1 представляет собой расстояние от центра окружности, вписанной во внутренние стенки поперечного сечения волокна, до оконечности ребра, a b1 представляет собой радиус окружности, вписанной во внутренние стенки поперечного сечения волокна.

Степень кристалличности волокна в случае волокон из сложного полиэфира с модифицированным поперечным сечением предпочтительно не превышает 30%.

Степень усадки волокна в кипящей воде в случае волокон из сложного полиэфира с модифицированным поперечным сечением предпочтительно составляет 15-70%.

Четвертая цель изобретения заключается в обеспечении в дополнение к первой цели волокон из сложного полиэфира с модифицированным поперечным сечением, которые позволяют получать ткани, которые характеризуются наличием объемности и мягкого грифа. Данная цель достигается при использовании следующих волокон из сложного полиэфира с модифицированным поперечным сечением.

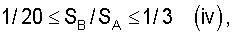

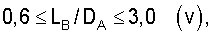

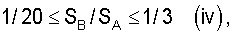

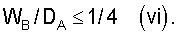

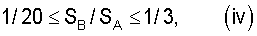

Говоря конкретно, они представляют собой волокна из сложного полиэфира с модифицированным поперечным сечением, содержащие в качестве основного компонента сложный полиэфирный полимер, получаемый в результате проведения поликонденсации в присутствии упомянутого выше специфического катализатора, где поперечное сечение каждого индивидуального волокна включает сердцевину и несколько ребер, отходящих от сердцевины в радиальном направлении по длине сердцевины, и волокна из сложного полиэфира, удовлетворяющие всем следующим далее соотношениям от (iv) до (vi), подвергают обработке в условиях щелочного гидролиза с целью отделения от сердцевин, по меньшей мере, некоторых ребер.

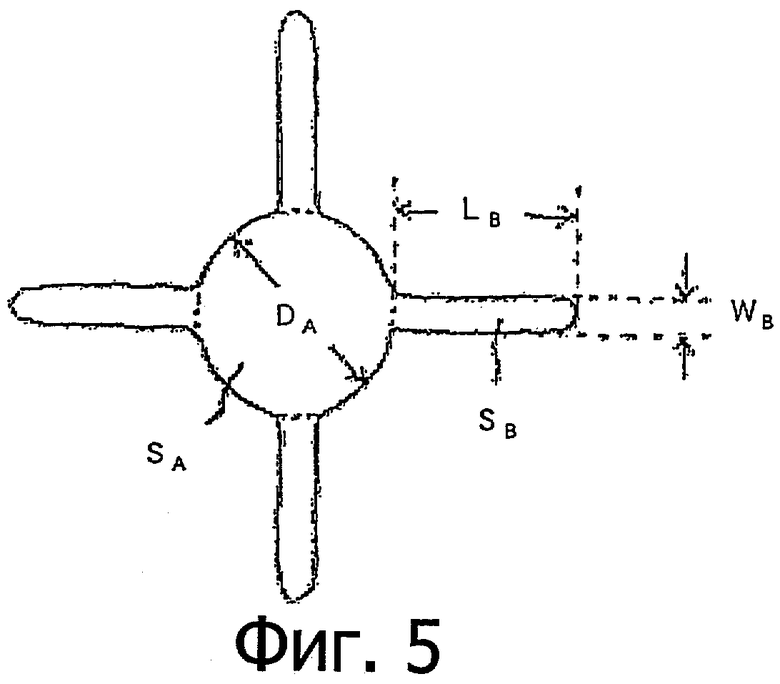

Здесь SA представляет собой площадь поперечного сечения сердцевины, DA представляет собой диаметр сердцевины, если поперечное сечение представляет собой круг, либо диаметр описанной окружности, если поперечное сечение круг собой не представляет, a SB, LB и WB представляют собой площадь поперечного сечения, максимальную длину и максимальную ширину ребер соответственно.

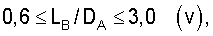

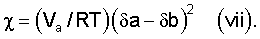

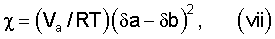

В случае описанных выше волокон из сложного полиэфира с модифицированным поперечным сечением в волокна из сложного полиэфира перед проведением щелочной обработки предпочтительно включают соединение, характеризующееся параметром совместимости χ, описываемым приведенным ниже соотношением (vii), в диапазоне 0,1-2,0, в количестве в диапазоне 0,5-5,0% (масс.) в расчете на массу волокон из сложного полиэфира.

Здесь Va представляет собой молярный объем (см3/моль) сложного полиэфира, R представляет собой газовую постоянную (Дж/моль·К), Т представляет собой абсолютную температуру (К), а δа и δb представляют собой параметры растворимости (Дж1/2/см3/2) для сложного полиэфира и соединения соответственно.

Пятая цель изобретения заключается в обеспечении в дополнение к первой цели волокон из сложного полиэфира с модифицированным поперечным сечением, которые позволяют получать шелковистую ткань, вызывающую ощущение грубоватого поскрипывания, превосходное ощущение пухлости, ощущение гибкости и легкости, при отсутствии пятен от неравномерного окрашивания. Данная цель достигается следующими волокнами из сложного полиэфира с модифицированным поперечным сечением.

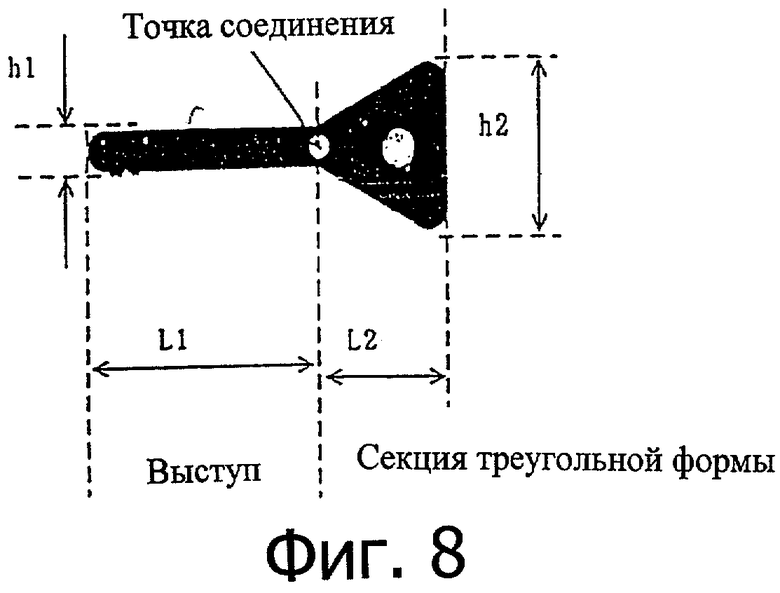

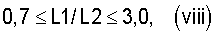

Говоря конкретно, они представляют собой волокна из сложного полиэфира с модифицированным поперечным сечением, содержащие в качестве основного компонента сложный полиэфирный полимер, получаемый в результате проведения поликонденсации в присутствии упомянутого выше специфического катализатора, где форма поперечного сечения у индивидуального волокна представляет собой форму, включающую секцию треугольной формы и выступ, отходящий от одной вершины контура треугольника, где удовлетворяются оба следующих далее соотношения (viii) и (ix), и имеющую полую область в секции треугольной формы, составляющую 3-15% от нее.

Здесь L1 представляет собой расстояние от точки соединения секции треугольной формы и выступа до оконечности выступа, L2 представляет собой расстояние от точки соединения секции треугольной формы и выступа до стороны секции треугольной формы, противоположной точке соединения, h1 представляет собой ширину выступа, a h2 представляет собой длину стороны секции треугольной формы, противоположной точке соединения секции треугольной формы и выступа.

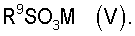

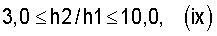

В волокна из сложного полиэфира с модифицированным поперечным сечением предпочтительно включают соль органической сульфоновой кислоты и металла, описываемую приведенной ниже общей формулой (V), в количестве в диапазоне 0,5-2,5% (мас.) при расчете на массу волокон из сложного полиэфира.

Здесь R9 представляет собой алкильные группы, содержащие от 3 до 30 атомов углерода, или же арильную либо алкиларильную группу, содержащую от 7 до 40 атомов углерода, а М представляет собой щелочной металл либо щелочноземельный металл.

Краткое описание чертежей

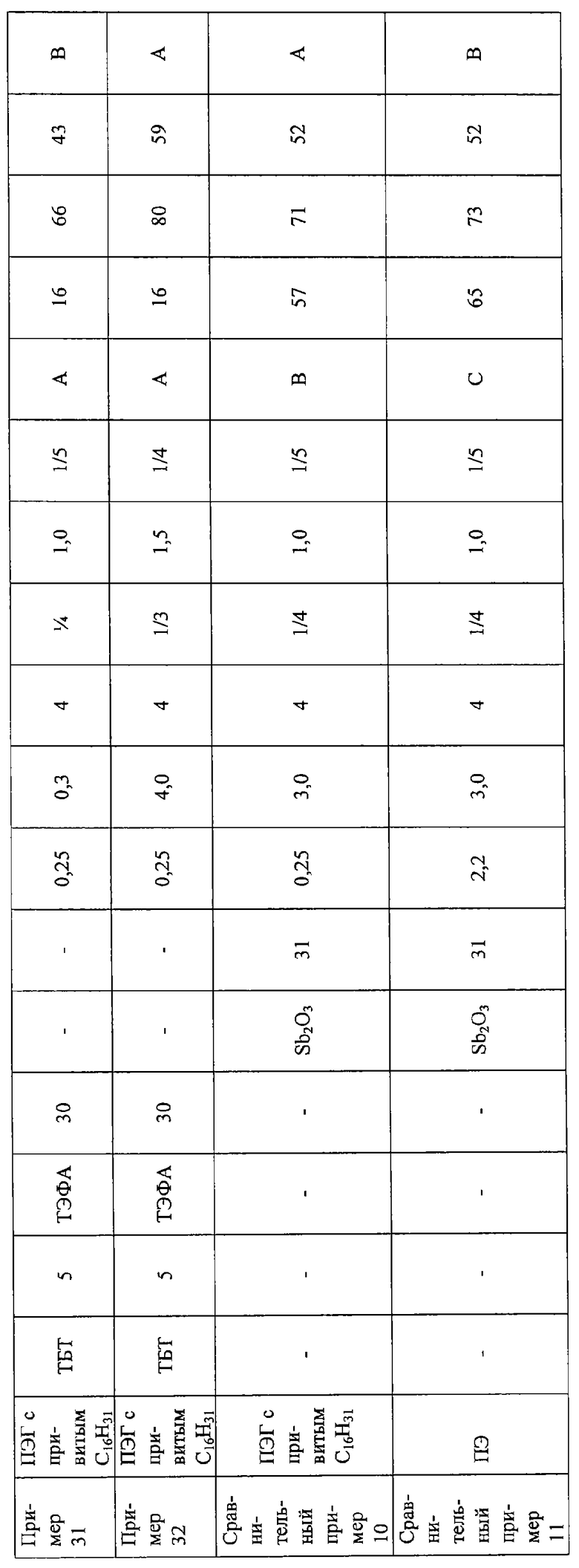

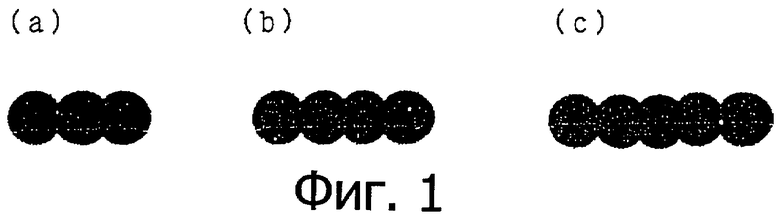

Фиг.1 представляет собой набор схематических иллюстраций, демонстрирующих примеры форм поперечного сечения для волокон из сложного полиэфира с модифицированным поперечным сечением, которые обеспечивают достижение второй цели изобретения.

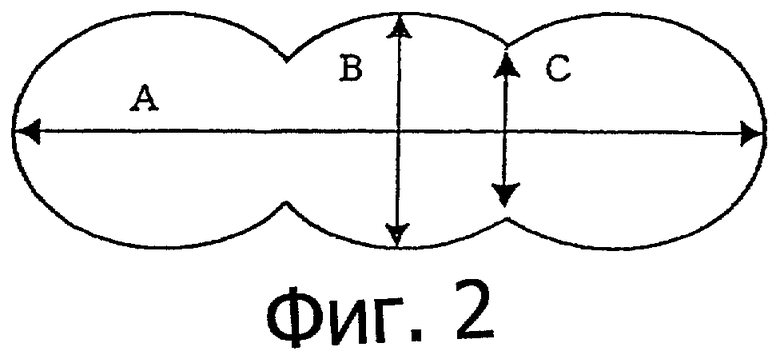

Фиг.2 представляет собой схематическую иллюстрацию, с целью разъяснения размеров демонстрирующую один пример формы поперечного сечения для волокон из сложного полиэфира с модифицированным поперечным сечением, которые обеспечивают достижение второй цели изобретения.

Фиг.3 представляет собой схематическую иллюстрацию, демонстрирующую один пример формы поперечного сечения для волокон из сложного полиэфира с модифицированным поперечным сечением, которые обеспечивают достижение третьей цели изобретения.

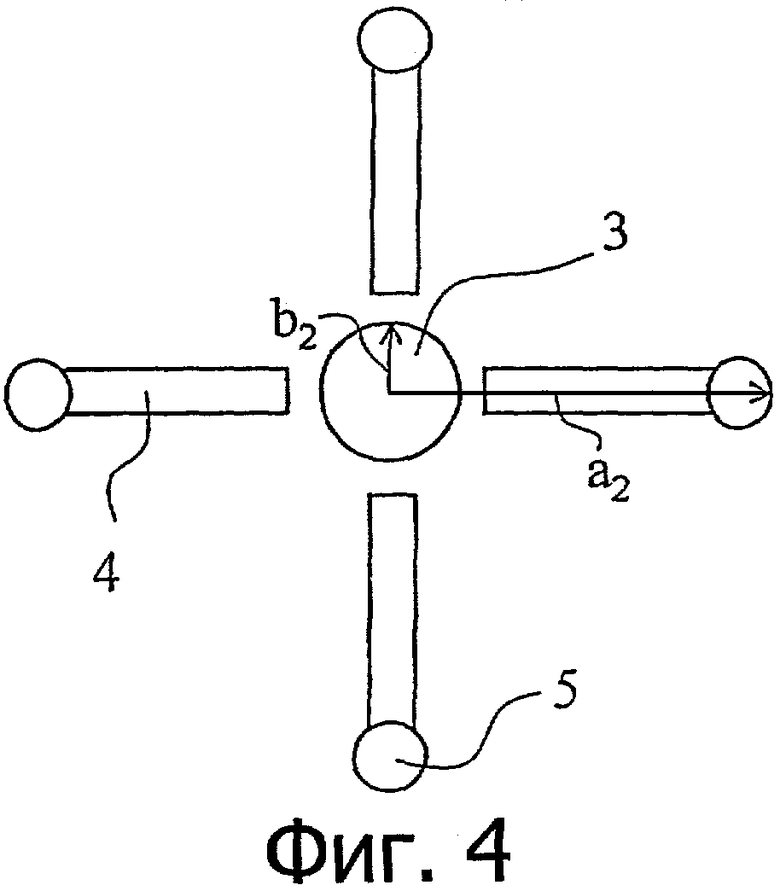

Фиг.4 представляет собой схематическую иллюстрацию, демонстрирующую один пример выпускного отверстия фильеры, используемой для формования волокон из сложного полиэфира с модифицированным поперечным сечением, которые обеспечивают достижение третьей цели изобретения.

Фиг.5 представляет собой схематическую иллюстрацию, демонстрирующую один пример формы поперечного сечения для волокон из сложного полиэфира с модифицированным поперечным сечением до проведения обработки в условиях щелочного гидролиза, которые обеспечивают достижение четвертой цели изобретения.

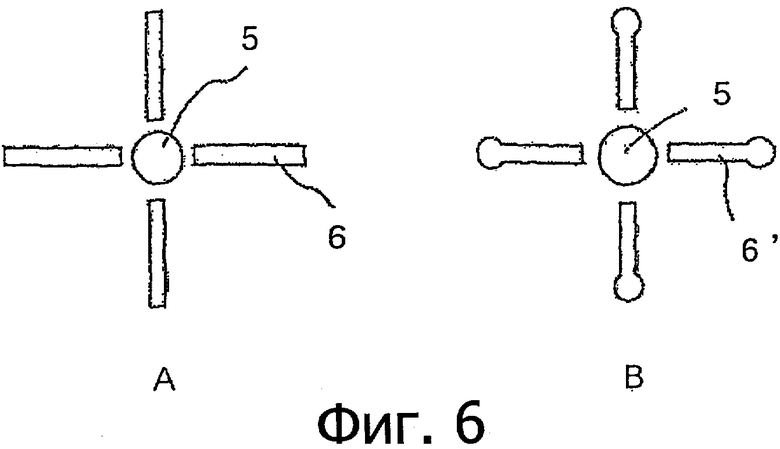

Фиг.6 представляет собой схематическую иллюстрацию, демонстрирующую примеры выпускных отверстий фильеры, используемых для формования волокон из сложного полиэфира с модифицированным поперечным сечением, которые обеспечивают достижение четвертой цели изобретения.

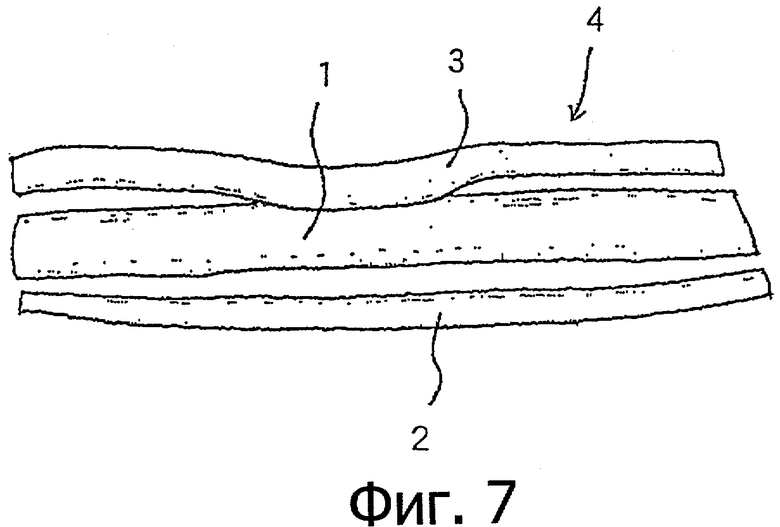

Фиг.7 представляет собой схематическую иллюстрацию, демонстрирующую вид сбоку для волокон из сложного полиэфира с модифицированным поперечным сечением (после проведения обработки в условиях щелочного гидролиза), которые обеспечивают достижение четвертой цели изобретения.

Фиг.8 представляет собой схематическую иллюстрацию, с целью разъяснения размеров демонстрирующую один пример формы поперечного сечения для волокон из сложного полиэфира с модифицированным поперечным сечением, которые обеспечивают достижение пятой цели изобретения.

Фиг.9 представляет собой схематическую иллюстрацию, демонстрирующую один пример выпускного отверстия фильеры, используемой для формования волокон из сложного полиэфира с модифицированным поперечным сечением, которые обеспечивают достижение пятой цели изобретения.

Наилучший способ реализации изобретения

Существенный признак волокон из сложного полиэфира с модифицированным поперечным сечением изобретения заключается в том, что они представляют собой волокна из сложного полиэфира, содержащие в качестве основного компонента сложный полиэфирный полимер и характеризующиеся наличием модифицированного поперечного сечения, и в том, что сложный полиэфирный полимер получают в результате проведения поликонденсации с участием сложного эфира ароматической двухосновной кислоты в присутствии описанного в настоящем документе специфического катализатора. Это делает возможным получение волокон из сложного полиэфира с модифицированным поперечным сечением, отличающихся удовлетворительным цветовым тоном, а также отсутствием ворсования и высоким качеством, несмотря на формование волокон из фильеры со сложным выпускным отверстием. В дополнение к этому, поскольку стабильное производство из полимера можно осуществить даже и тогда, когда волокна из сложного полиэфира с модифицированным поперечным сечением будут характеризоваться высокой степенью нерегулярности, волокна могут демонстрировать удовлетворительные функции благодаря своим нерегулярности (гигроскопичность, способность противодействовать обрастанию, непроницаемость) и грифу (качество на ощупь, изменение цветового тона, блеск и тому подобное). «Модифицированное поперечное сечение» обозначает форму поперечного сечения, которая не является круглой формой, такую как в случае эллиптического, плоского, треугольного, квадратного, крестообразного, звездообразного, C-образного, H-образного, I-образного, L-образного, S-образного, T-образного, U-образного, V-образного, W-образного, X-образного, Y-образного либо Z-образного поперечного сечения. Эффект от изобретения более ярко проявляется в случае сложных форм поперечного сечения и модифицированных поперечных сечений со строго определенными углами и размерами в каждой области поперечного сечения.

Катализатор поликонденсации состоит, по меньшей мере, из одного представителя, выбираемого из числа (1) смесей компонента на основе соединения титана (А) и компонента на основе соединения фосфора (В), описанных далее, и (2) продуктов реакции между компонентом на основе соединения титана (С) и компонентом на основе соединения фосфора (D), описанными далее.

Соединение титана (А) в смеси (1) для катализатора поликонденсации состоит, по меньшей мере, из одного соединения, выбираемого из группы, состоящей из

(а) алкоксидов титана, описываемых следующей общей формулой (I):

где каждый из R1, R2, R3 и R4 независимо представляет собой одну группу, выбираемую из числа алкильных групп, содержащих от 1 до 20 атомов углерода, предпочтительно от 1 до 6 атомов, и фенильных групп, m представляет собой целое число в диапазоне 1-4, а предпочтительно 2-4, и если m представляет собой целое число, равное 2, 3 либо 4, то тогда две, три либо четыре группы R2 и R3 могут быть одинаковыми либо различными, и

(b) продуктов реакции между алкоксидами титана, описываемыми приведенной выше общей формулой (I), и ароматическими поливалентными карбоновыми кислотами, описываемыми следующей общей формулой (II):

где n представляет собой целое число в диапазоне 2-4, а предпочтительно 3-4,

либо их ангидридами.

Соединение фосфора (В) в смеси (1) для катализатора поликонденсации состоит, по меньшей мере, из одного соединения, описываемого следующей общей формулой (III):

где каждый из R5, R6 и R7 независимо представляет собой алкильные группы, содержащие от 1 до 4 атомов углерода, а Х представляет собой, по меньшей мере, одну группу, выбираемую из группы -СН2- и группы -CH2(Y) (где Y представляет собой фенильную группу).

Продукт реакции (2) для катализатора поликонденсации представляет собой продукт реакции между компонентом на основе соединения титана (С) и компонентом на основе соединения фосфора (D).

Компонент на основе соединения титана (С) состоит, по меньшей мере, из одного соединения, выбираемого из группы, состоящей из

(c) алкоксидов титана, описываемых приведенной выше формулой (I), и

(d) продуктов реакции между алкоксидами титана, описываемыми приведенной выше общей формулой (I), и ароматическими поливалентными карбоновыми кислотами, описываемыми приведенной выше общей формулой (II), либо их ангидридами.

Компонент на основе соединения фосфора (D) состоит, по меньшей мере, из одного соединения фосфора, описываемого следующей общей формулой (IV):

где R8 представляет собой алкильные группы, содержащие от 1 до 20 атомов углерода, либо арильные группы, содержащие от 6 до 20 атомов углерода, а р представляет собой целое число, равное 1 либо 2.

Если в качестве катализатора поликонденсации использовать смесь (1) компонента на основе соединения титана (А) и компонента на основе соединения фосфора (В), то тогда алкоксид титана (а), описываемый общей формулой (I), либо продукт реакции (b) между алкоксидом титана (а) и ароматической карбоновой кислотой, описываемой общей формулой (II), либо ее ангидридом, используемые в качестве компонента на основе соединения титана (А), будут характеризоваться высокими растворимостью в сложных полиэфирных полимерах и совместимостью с ними, и поэтому, даже если остаток компонента на основе соединения титана (А) и останется в сложном полиэфирном полимере, получаемом в результате проведения поликонденсации, во время формования волокон из расплава вокруг фильеры не произойдет никакого накопления инородного материала, так что можно будет получить волокна из сложного полиэфира удовлетворительного качества с высокой эффективностью формования.

В качестве описываемых общей формулой (I) алкоксидов титана (а), используемых в соответствующем изобретению компоненте на основе соединения титана (А) либо (С) катализатора поликонденсации, предпочтительны тетраизопропоксититан, тетрапропоксититан, тетра-н-бутоксититан, тетраэтоксититан, тетрафеноксититан, октаалкилтрититанат и гексаалкилдититанат.

Ароматическую поливалентную карбоновую кислоту, описываемую общей формулой (II), либо ее ангидрид, которые вводят в реакцию с алкоксидом титана (а) либо (с), предпочтительно выбирают из фталевой кислоты, тримеллитовой кислоты, гемимеллитовой кислоты, пиромеллитовой кислоты и их ангидридов. В частности, при использовании тримеллитового ангидрида будет получен продукт реакции, демонстрирующий высокое сродство к сложному полиэфирному полимеру, что обеспечит эффективное предотвращение накопления инородного материала.

Если алкоксид титана (а) либо (с) компонента на основе соединения титана (А) либо (С) вводить в реакцию с ароматической поливалентной карбоновой кислотой, описываемой общей формулой (II), либо ее ангидридом, то тогда, например, ароматическую поливалентную карбоновую кислоту либо ее ангидрид предпочтительно растворять в растворителе, по каплям добавлять к раствору алкоксид титана (а) либо (с) и нагревать смесь в течение, по меньшей мере, 30 минут при температуре 0-200°С. Растворитель, используемый в данном случае, в соответствии с необходимостью предпочтительно выбирают из этанола, этиленгликоля, триметиленгликоля, тетраметиленгликоля, бензола и ксилола.

На молярное соотношение в реакции между алкоксидом титана (а) либо (с) и ароматической поливалентной карбоновой кислотой, описываемой общей формулой (II), либо ее ангидридом никаких особенных ограничений не накладывается, но если доля алкоксида титана будет чрезмерно высокой, то тогда цветовой тон получающегося в результате сложного полиэфира может быть ухудшен, либо может быть понижена температура размягчения, в то время как, если доля алкоксида титана будет чрезмерно низкой, то тогда могут возникнуть трудности с прохождением реакции поликонденсации. Поэтому молярное соотношение в реакции между алкоксидом титана (а) либо (с) и ароматической поливалентной карбоновой кислотой, описываемой общей формулой (II), либо ее ангидридом предпочтительно находится в диапазоне от 2:) до 2:5.

Продукт реакции (b) либо (d), получаемый в результате проведения реакции, можно использовать непосредственно либо его можно использовать после проведения очистки в результате перекристаллизации при использовании ацетона, метилового спирта и/или этилацетата.

Соединение фосфора (фосфонатное производное), описываемое общей формулой (III), используемое в компоненте на основе соединения фосфора (В) соответствующей изобретению смеси (1) для катализатора поликонденсации, предпочтительно выбирают из числа диметиловых сложных эфиров, диэтиловых сложных эфиров, дипропиловых сложных эфиров и дибутиловых сложных эфиров производных фосфоновой кислоты, таких как карбометоксиметанфосфоновая кислота, карбоэтоксиметанфосфоновая кислота, карбопропоксиметанфосфоновая кислота, карбобутоксиметанфосфоновая кислота, карбометоксифенилметанфосфоновая кислота, карбоэтоксифенилметанфосфоновая кислота, карбопропоксифенилметанфосфоновая кислота, карбобутоксифенилметанфосфоновая кислота и тому подобное.

Если для реакции поликонденсации с участием сложного эфира ароматической двухосновной карбоновой кислоты использовать компонент на основе соединения фосфора (В), состоящий из соединения фосфора (фосфонатного производного), описываемого общей формулой (III), то тогда реакция с компонентом на основе соединения титана (А) будет протекать более умеренно в сравнении с реакцией с использованием соединений фосфора, применяемых в качестве стабилизаторов реакции обычно, и поэтому эксплуатационный срок службы в качестве катализатора у компонента на основе соединения титана (А) в способе проведения реакции поликоденсации будет более продолжительным, и в результате может быть использована меньшая доля компонента на основе соединения титана (А) по отношению к количеству сложного эфира ароматической двухосновной карбоновой кислоты в системе реакции поликонденсации. Кроме того, если даже в систему реакции поликонденсации, содержащую компонент на основе соединения фосфора (В), состоящий из соединения фосфора, описываемого общей формулой (III), добавить большое количество стабилизатора, то у полученного сложного полиэфирного полимера не произойдет никакого ухудшения термостойкости, и его цветовой тон также будет удовлетворительным.

Если в качестве катализатора поликонденсации, соответствующего изобретению, использовать смесь (1), то тогда смесь (1) используют при таком соотношении концентраций компонентов в смеси, что соотношение (%) MTi между миллимолями элемента титана в компоненте на основе соединения титана (А) и количеством молей сложного эфира ароматической двухосновной карбоновой кислоты и соотношение (%) Мр между миллимолями элемента фосфора в компоненте на основе соединения фосфора (В) и количеством молей сложного эфира ароматической двухосновной карбоновой кислоты будут удовлетворять следующим далее соотношениям (i) и (ii):

Соотношение Мр/Мтi находится в диапазоне от 1 до 15, а предпочтительно от 2 до 10. Если соотношение Мр/МTi будет меньше 1, то тогда цветовой тон полученного сложного полиэфирного полимера может быть желтоватым, в то время как, если оно будет больше 15, то тогда реакционная способность к поликонденсации у катализатора поликонденсации с таким составом будет недостаточной, что сделает получение целевого сложного полиэфирного полимера затруднительным. Диапазон для соотношения Мр/МTi, соответствующий изобретению, относительно узок в сравнении с диапазоном, используемым для обычных катализаторов Ti-P, но выдерживание такого диапазона позволяет добиться превосходного результата, который не получали в случае обычно используемых катализаторов Ti-P.

Значение суммы (Мр+МTi) находится в диапазоне от 10 до 100, а предпочтительно от 20 до 70. Если значение (Мр+МTi) будет меньше 10, то тогда волокнообразующие свойства у полученного сложного полиэфирного полимера, производительность способа формования волокон из расплава и эксплуатационные характеристики полученных волокон будут неудовлетворительными. Если значение (Мр+МТi) будет больше 100, то тогда при использовании полученного сложного полиэфирного полимера для формования волокон из расплава вокруг фильеры будет наблюдаться накопление инородного материала в небольшой, но существенной степени. Значение Мтi в общем случае предпочитается иметь в диапазоне 2-15, а более предпочтительно 3-10.

Если в качестве катализатора поликонденсации, соответствующего изобретению, использовать продукт реакции (2), то тогда соединением фосфора, описываемым общей формулой (IV), используемым в качестве соединения фосфора (D), могут быть, например, моноалкилфосфат, такой как моно-н-бутилфосфат, моногексилфосфат, монододецилфосфат, монолаурилфосфат либо моноолеилфосфат; моноарилфосфат, такой как монофенилфосфат, монобензилфосфат, моно(4-этилфенил)фосфат, монобифенилфосфат, мононафтилфосфат либо моноантрилфосфат; диалкилфосфат, такой как диэтилфосфат, дипропилфосфат, дибутилфосфат, дилаурилфосфат либо диолеилфосфат, или же диарилфосфат, такой как дифенилфосфат. Из их числа предпочтительными являются моноалкилфосфаты либо моноарилфосфаты, где р в формуле (IV) равен 1.

Компонент на основе соединения фосфора (D), используемый в изобретении, может представлять собой смесь двух либо более чем двух соединений фосфора, описываемых общей формулой (IV), и в качестве примеров предпочтительных комбинаций могут быть упомянуты смеси моноалкилфосфатов и диалкилфосфатов либо смеси монофенилфосфатов и дифенилфосфатов. В особенности предпочтительными являются композиции, где моноалкилфосфат составляет, по меньшей мере, 50%, а в особенности, по меньшей мере, 90% смеси в расчете на полную массу смеси.

Способ получения продукта реакции между компонентом на основе соединения титана (С) и компонентом на основе соединения фосфора (D) может включать, например, объединение компонентов (С) и (D) и нагревание их в гликоле. Говоря конкретно, нагревание гликолевого раствора, содержащего компонент на основе соединения титана (С) и компонент на основе соединения фосфора (D), будет приводить к помутнению гликолевого раствора с выпадением компонентов (С) и (D) в осадок в виде продуктов реакции. Осадок можно собирать для использования в качестве катализатора для получения сложного полиэфирного полимера.

Гликоль, используемый в данном случае, предпочтительно представляет собой тот же самый гликолевый компонент, что и используемый при получении сложного полиэфира с применением полученного катализатора. Например, этиленгликоль предпочтителен, если сложный полиэфир представляет собой полиэтилентерефталат, 1,3-пропандиол предпочтителен, если сложный полиэфир представляет собой политриметилентерефталат, и тетраметиленгликоль предпочтителен, если сложный полиэфир представляет собой политетраметилентерефталат.

Продукт реакции поликонденсации (2), соответствующий изобретению, можно получать по способу с одновременным объединением компонента в виде соединения титана (С) и соединения фосфора (D) и гликоля и их нагреванием. Однако, поскольку нагревание вызывает протекание реакции между компонентом на основе соединения титана (С) и компонентом на основе соединения фосфора (D) с получением выпавшего в осадок продукта реакции, который нерастворим в гликоле, предпочитается, чтобы реакция вплоть до выпадения осадка протекала бы гомогенно. Поэтому, для того чтобы эффективно получать в реакции осадок, предпочтительным способом получения является способ, в котором предварительно получают отдельные растворы в гликоле компонента на основе соединения титана (С) и компонента на основе соединения фосфора (D), а после этого растворы объединяют и нагревают.

Температура реакции между компонентами (С) и (D) предпочтительно находится в диапазоне от 50 до 200°С, а время реакции предпочтительно находится в диапазоне от 1 минуты до 4 часов. Если температура реакции будет чрезмерно низкой, то тогда реакция может пройти в недостаточной степени либо может оказаться необходимым избыточное время реакции, что сделает невозможным эффективное получение осадка продуктов реакции в ходе гомогенной реакции.

Соотношение концентраций компонентов в смеси компонента на основе соединения титана (С) и компонента на основе соединения фосфора (D), нагреваемых до протекания реакции в гликоле, предпочтительно находится в диапазоне от 1,0 до 3,0, а более предпочтительно от 1,5 до 2,5 в расчете на молярное соотношение между атомами фосфора и атомами титана. В пределах данного диапазона компонент на основе соединения фосфора (D) и компонент на основе соединения титана (С) будут вступать в реакцию почти что полностью, что позволит избежать присутствия продукта неполного протекания реакции, и поэтому продукт реакции может быть использован непосредственно для получения сложного полиэфирного полимера с удовлетворительным цветовым тоном. В дополнение к этому практическое отсутствие избытка соединения фосфора (V), не вступившего в реакцию, в результате обеспечивает достижение высокой производительности без ухудшения реакционной способности в отношении полимеризации с получением сложного полиэфира.

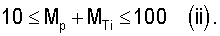

Продукт реакции (2) для катализатора поликонденсации, используемого в изобретении, предпочтительно содержит соединение, описываемое следующей общей формулой (VI):

где каждый из R10 и R11 независимо представляет собой, по меньшей мере, одну группу, выбираемую из числа С6-12 арильных групп, происходящих из R1, R2, R3 и R4 в общей формуле (I), описывающей алкоксид титана компонента на основе соединения титана (С), и R8 в общей формуле (IV), описывающей соединение фосфора компонента на основе соединения фосфора (D).

Поскольку продукт реакции между соединением титана и соединением фосфора (III) либо (IV), описываемый формулой (VI), обладает высокой каталитической активностью, сложные полиэфирные полимеры, получаемые с его использованием, характеризуются удовлетворительным цветовым тоном (низким значением b) и демонстрируют удовлетворительные практические эксплуатационные характеристики полимера при уровне содержания ацетальдегидов, остаточных металлов и циклических тримеров, достаточно низком для использования на практике. Продукт реакции, описываемый формулой (VI), предпочтительно присутствует при уровне содержания 50% (мас.) либо более, а более предпочтительно 70% (мас.) либо более.

Если сложный эфир ароматической двухосновной карбоновой кислоты подвергать поликонденсации в присутствии продукта реакции (2), то тогда последний можно использовать в качестве катализатора получения сложного полиэфира непосредственно, без разделения гликоля и выпавшего в осадок продукта реакции (2), получаемого по упомянутому выше способу. Кроме того, после отделения осадка от раствора в гликоле, содержащего выпавший в осадок продукт реакции (2), при использовании таких способов, как осаждение на центрифуге либо фильтрование, выпавший в осадок продукт реакции (2) для очистки можно подвергнуть перекристаллизации при использовании, например, ацетона, метилового спирта и/или воды, а в качестве катализатора можно использовать продукт, подвергнутый очистке. Структуру катализатора можно подтвердить при использовании метода твердофазного ЯМР и метода количественного анализа содержания металла РМА.

Сложный полиэфирный полимер, используемый в изобретении, получают в результате проведения поликонденсации с участием сложного эфира ароматической двухосновной карбоновой кислоты в присутствии катализатора, содержащего упомянутую выше смесь (1) компонента на основе соединения титана (А) и соединения фосфора (фосфонатного производного) (В) и/или продукт реакции (2) между компонентом на основе соединения титана (С) и компонентом на основе соединения фосфора (D). В соответствии с изобретением сложным эфиром ароматической двухосновной карбоновой кислоты предпочтительно является сложный диэфир, образованный из компонента на основе ароматической двухосновной карбоновой кислоты и компонента в виде алифатического гликоля.

Ароматическая двухосновная карбоновая кислота предпочтительно в основном состоит из терефталевой кислоты. Говоря более конкретно, терефталевая кислота предпочтительно составляет, по меньшей мере, 70 мольных процентов в расчете на общее количество компонента в виде ароматической двухосновной карбоновой кислоты. В качестве примеров предпочтительных ароматических двухосновных карбоновых кислот, отличных от терефталевой кислоты, можно упомянуть фталевую кислоту, изофталевую кислоту, нафталиндикарбоновую кислоту, дифенилдикарбоновую кислоту и дифеноксиэтандикарбоновую кислоту.

Компонент в виде алифатического гликоля предпочтительно представляет собой алкиленгликоль, из числа которых могут быть использованы, например, этиленгликоль, триметиленгликоль, пропиленгликоль, тетраметиленгликоль, неопентилгликоль, гексанметиленгликоль и додекаметиленгликоль, при этом в особенности предпочтительным является этиленгликоль.

В соответствии с изобретением полимерный сложный полиэфир предпочтительно представляет собой сложный полиэфир, содержащий в качестве своего основного повторяющегося звена этилентерефталат, образованный из терефталевой кислоты и этиленгликоля. «Основной» обозначает то, что этилентерефталатное повторяющееся звено составляет, по меньшей мере, 70 мольных процентов в расчете на общее количество повторяющихся звеньев в сложном полиэфире.

Сложный полиэфирный полимер, используемый в изобретении, также может представлять собой и смешанный сложный полиэфир, получаемый в результате проведения сополимеризации между компонентами, образующими сложный полиэфир, такими как кислотный компонент либо диольный компонент.

Что касается смешанных компонентов в виде карбоновых кислот, то в качестве исходных веществ, само собой разумеется, возможно использование упомянутых выше ароматических двухосновных карбоновых кислот, а также и компонентов в виде бифункциональных карбоновых кислот, включающих алифатические двухосновные карбоновые кислоты, такие как адипиновая кислота, себациновая кислота, азелаиновая кислота и декандикарбоновая кислота, и алициклические двухосновные карбоновые кислоты, такие как циклогександикарбоновая кислота, либо их производных, образующих сложные эфиры. Что касается смешанных диольных компонентов, то в качестве исходных веществ, само собой разумеется, возможно использование упомянутых выше алифатических диолов, а также и алициклических гликолей, таких как циклогександиметанол, и ароматических диолов, таких как бисфенол, гидрохинон и 2,2-бис(4-β-гидроксиэтоксифенил)пропан.

В дополнение к этому также возможно использование и смешанных сложных полиэфирных полимеров, получаемых в качестве смешанных компонентов в результате проведения сополимеризации полифункциональных соединений, таких как тримезиновая кислота, триметилолэтан, триметилолпропан, триметилолметан и пентаэритрит.

Такие сложные полиэфирные полимеры и смешанные сложные полиэфирные полимеры можно использовать индивидуально либо в комбинации из двух либо более чем двух полимеров.

В соответствии с изобретением используемый сложный полиэфирный полимер предпочтительно представляет собой продукт поликонденсации с участием сложного эфира ароматической двухосновной карбоновой кислоты, образованного из ароматической двухосновной карбоновой кислоты и алифатического гликоля, описанных ранее. Сложный эфир ароматической двухосновной карбоновой кислоты также можно получить в результате проведения реакции диэтерификации между ароматической двухосновной карбоновой кислотой и алифатическим гликолем, либо его можно получить в результате проведения переэтерификации между диалкиловым эфиром ароматической двухосновной карбоновой кислоты и алифатическим гликолем. Однако способы, включающие проведение переэтерификации с использованием в качестве исходных веществ диалкиловых эфиров ароматических двухосновных карбоновых кислот, более предпочтительны по сравнению со способами диэтерификации с использованием в качестве исходных веществ ароматических двухосновных карбоновых кислот, поскольку первые приводят к получению меньшего количества дебриса соединения фосфора, добавляемого во время проведения реакции поликонденсации в качестве фосфорсодержащего стабилизатора.

Кроме того, все количество либо часть компонента на основе соединения титана (А) либо (С) предпочтительно добавлять до инициирования реакции переэтерификации с целью его использования в качестве катализатора двух реакций, то есть катализатора реакции переэтерификации и катализатора реакции поликонденсации. Это сделает возможным уменьшение уровня содержания соединения титана в конечном сложном полиэфире. Говоря более конкретно, в случае полиэтилентерефталата, например, реакцию переэтерификации между диалкиловым эфиром ароматической двухосновной карбоновой кислоты (образованным, в основном, из терефталевой кислоты) и этиленгликолем предпочтительно проводить в присутствии компонента на основе соединения титана (А), содержащего (а), по меньшей мере, одно соединение, выбираемое из группы, состоящей из алкоксидов титана, описываемых приведенной выше общей формулой (I), и (b) продукты реакции между алкоксидами титана, описываемыми общей формулой (I), и ароматическими поливалентными карбоновыми кислотами, описываемыми приведенной выше общей формулой (II), либо их ангидридами. В реакционную смесь, содержащую сложный диэфир, полученный из ароматической двухосновной карбоновой кислоты и этиленгликоля в результате проведения реакции переэтерификации, предпочтительно дополнительно добавляют соединение фосфора (фосфонатное производное), описываемое приведенной выше общей формулой (III), либо продукт реакции между компонентом на основе соединения титана (С) и упомянутым выше компонентом на основе соединения фосфора (D), и реакцию поликонденсации проводят в их присутствии.

Реакцию переэтерификации обычно проводят при обычном давлении, но проведение ее при давлении в диапазоне 0,05-0,20 МПа будет дополнительно стимулировать прохождение реакции, катализируемой действием компонента на основе соединения титана (А), при одновременном наряду с этим предотвращением образования больших количеств побочного продукта диэтиленгликоля, так что можно будет добиться получения более благоприятных термостойкости и других свойств. Температура предпочтительно находится в диапазоне 160-260°С.

Если ароматической двухосновной карбоновой кислотой, используемой в изобретении, является терефталевая кислота, то тогда исходными веществами, используемыми для получения сложного полиэфира, будут терефталевая кислота и диметилтерефталат. В данном случае возможно использование рекуперированного диметилтерефталата, получаемого в результате деполимеризации полиалкилентерефталата, либо рекуперированной терефталевой кислоты, получаемой в результате его гидролиза. С точки зрения эффективного использования ресурсов предпочтительно использование подвергаемых переработке для вторичного использования сложных полиэфиров, получаемых из утилизируемых бутылок из ПЭТФ, изделий из волокна, пленочной продукции из сложных полиэфиров и тому подобного.

Реакцию поликонденсации можно проводить в одной емкости либо в нескольких раздельных емкостях. Полученным продуктом является сложный полиэфир, соответствующий изобретению, и сложный полиэфир, получаемый по способу поликонденсации, обычно экструдируют в расплавленном состоянии и охлаждают с получением частиц (гранул).

Сложный полиэфир, используемый в изобретении, который получают по способу поликонденсации, описанному выше, при желании можно дополнительно подвергнуть твердофазной поликонденсации.

Твердофазная поликонденсация состоит из одной либо нескольких стадий, и ее проводят при температуре в диапазоне 190-230°С при давлении в диапазоне от 1 до 200 кПа в атмосфере инертного газа, такого как азот, аргон либо газообразный диоксид углерода.

Частицы сложного полиэфира, получаемые в результате реализации способа твердофазной поликонденсации, после этого по мере надобности подвергают водной обработке в результате введения в контакт с водой, водяным паром, инертным газом, обогащенным водяным паром, либо воздухом, обогащенным водяным паром, для дезактивации катализатора, остающегося в гранулах.

Описанный выше способ получения сложного полиэфира, включающий стадии этерификации и поликонденсации, можно реализовать в периодической, полунепрерывной либо непрерывной системе.

Сложный полиэфирный полимер, используемый в изобретении, предпочтительно выбирают из полиэтилентерефталата, политриметилентерефталата и политетраметилентерефталата.

Сложный полиэфирный полимер, используемый в изобретении, предпочтительно также характеризуется значением L* в диапазоне 77-85 и значением b* в диапазоне 2-5, если исходить из колориметрической системы L*a*b* (JIS Z8729).

Характеристическая вязкость сложного полиэфира, используемого в изобретении и получаемого по способу, описанному выше, предпочтительно находится в диапазоне 0,40-0,80, более предпочтительно 0,45-0,75, а еще более предпочтительно 0,50-0,70. Характеристическая вязкость предпочтительно не уступает по величине 0,40, потому что прочность волокон может оказаться недостаточной. С другой стороны, характеристическая вязкость, превышающая 0,80, нерациональна с экономической точки зрения, потому что для этого требуется избыточное увеличение характеристической вязкости исходного полимера.

Сложный полиэфир, используемый в изобретении, при необходимости может содержать небольшие количества добавок, таких как антиоксиданты, поглотители ультрафиолетовых лучей, антипирены, флуоресцентные осветлители, матирующие средства, цветокорректоры, пеногасители, антистатики, противомикробные средства, светостабилизаторы, термостабилизаторы, средства защиты от действия света и тому подобное, а предпочтительно добавляют диоксид титана в качестве матирующего средства и антиоксиданты в качестве стабилизаторов.

Используемый диоксид титана предпочтительно характеризуется средним размером частиц в диапазоне 0,01-2 мкм, и его предпочтительно включают в сложный полиэфирный полимер в количестве в диапазоне 0,01-10% (мас.).

Между прочим, уровень содержания в сложном полиэфирном полимере титана, входящего в состав катализатора, не включает титан, входящий в состав любого типа диоксида титана, добавляемого в качестве матирующего средства.

Если сложный полиэфирный полимер содержит в качестве матирующего средства диоксид титана, то тогда из образца сложного полиэфирного полимера для проведения измерений диоксид титана матирующего средства можно удалить в результате растворения сложного полиэфирного полимера в гексафторизопропаноле, подачи раствора на обработку в условиях центрифугирования для отделения и осаждения частиц диоксида титана из раствора, отделения и сбора жидкого супернатанта по градиентному способу и выпаривания растворителя из собранной фракции для получения образца для испытаний.

В качестве антиоксидантов предпочтительно используют антиоксиданты на основе пространственно-затрудненных фенолов. Антиоксидант предпочтительно добавляют в количестве, не превышающем 1% (мас.), а более предпочтительно в диапазоне 0,005-0,5% (мас.). Добавление в количестве, превышающем 1% (мас.), в результате будет приводить к возникновению эффекта насыщения и может стать причиной образования шлака во время формования волокон из расплава. Антиоксиданты на основе пространственно затрудненных фенолов также можно использовать и в комбинации со вторичными антиоксидантами на основе простых тиоэфиров.

На способ добавления таких антиоксидантов в сложный полиэфир никаких особенных ограничений не накладывается, и их можно добавлять на любой желательной стадии, начиная от инициирования реакции переэтерификации и заканчивая завершением реакции поликонденсации.

Вторая цель изобретения заключается в обеспечении в дополнение к первой цели волокон из сложного полиэфира с модифицированным поперечным сечением, которые позволяют получать ткани, не вызывающие ощущения прилипания и характеризующиеся превосходной мягкостью, свойством непроницаемости, низкой проницаемостью для воздуха, гигроскопичностью и износостойкостью, и данная цель достигается при использовании описываемых далее волокон из сложного полиэфира с модифицированным поперечным сечением.

Говоря конкретно, они представляют собой волокна из сложного полиэфира с модифицированным поперечным сечением, содержащие в качестве основного компонента сложный полиэфирный полимер, получаемый в результате проведения поликонденсации в присутствии упомянутого выше специфического катализатора, где поперечные сечения волокон имеют плоскую форму, и плоская форма представляет собой форму, включающую 3-6 форм с круглым поперечным сечением, соединенных в продольном направлении.

В данном случае «соединенный» не обозначает действительного соединения на уровне формования волокон из расплава, а скорее обозначает то, что результатом является «соединенная» форма. Кроме того, «формы с круглым поперечным сечением» не обязательно соответствуют безупречному кругу, но также могут относиться и к эллипсу.

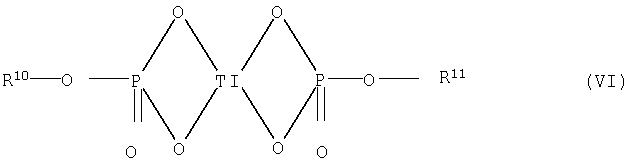

Формы поперечного сечения волокон далее будут разъяснены со ссылкой на фиг.1. Фиг.1 (а) - (с) представляют собой схематические иллюстрации форм поперечного сечения для волокон, при этом (а) демонстрирует 3, (b) демонстрирует 4, а (с) демонстрирует 5 соединенных форм с круговым поперечным сечением.

То есть формы поперечного сечения волокон представляют собой структуры с формами с круглым поперечным сечением, соединенными в продольном направлении (направлении длинной оси), где пары гребень/гребень и пары впадина/впадина симметрично расположены по обеим сторонам от длинной оси, а количество данных форм с круглым поперечным сечением предпочтительно находится в диапазоне от 3 до 6. Если количество форм с круглым поперечным сечением будет равно 2, то тогда мягкость приблизится к мягкости ткани с волокнами с круговым поперечным сечением, но свойство непроницаемости, низкая проницаемость для воздуха и гигроскопичность будут иметь тенденцию к ухудшению. С другой стороны, если количество форм с круглым поперечным сечением будет превышать 7, то тогда волокна будут в большей мере подвержены разрывам и будут иметь тенденцию к обладанию ухудшенной износостойкостью.

Волокна из сложного полиэфира с модифицированным поперечным сечением для улучшения свойства непроницаемости предпочтительно содержат неорганические частицы в количестве в диапазоне 0,2-10 мас.%.

Обращаясь далее к фиг.2, можно сказать, что плоскостность, представляемая через соотношение А/В между протяженностью А длинной оси поперечного сечения волокон из сложного полиэфира с модифицированным поперечным сечением и максимальной протяженностью В короткой оси, перпендикулярной длинной оси А, предпочтительно находится в диапазоне 3-6. Если оно будет по величине уступать 3, то тогда мягкость будет ухудшена, в то время как, если оно будет превышать 6, то тогда будет иметь место тенденция к возникновению ощущения прилипания.

С точки зрения устранения ощущения прилипания и улучшения гигроскопичности волокон из сложного полиэфира с модифицированным поперечным сечением нерегулярность, представляемая через соотношение В/С между максимальной протяженностью В короткой оси плоского поперечного сечения и минимальной протяженностью С (минимальной протяженностью в точках соединения форм с круглым поперечным сечением), предпочтительно такова, что 1<В/С<5. Говоря конкретно, поскольку вода диффундирует за счет наличия капиллярного действия во впадинах волокон с плоским поперечным сечением изобретения, то в сравнении с волокнами с круговым поперечным сечением обеспечивается получение превосходных характеристик гигроскопичности, в то время как степень нерегулярности, равная только 1, позволяет получить простые плоские волокна, что в результате приводит к возникновению ощущения прилипания и утрате характеристик гигроскопичности. Если В/С будет превышать 5, то тогда будет можно предотвратить возникновение ощущения прилипания при одновременном придании характеристик гигроскопичности, но могут появиться другие недостатки, то есть участки соединений форм с круглым поперечным сечением станут чрезмерно короткими, и прочность волокон с плоским поперечным сечением будет ухудшена с формированием тенденции к получению в результате разрыва нити, и поэтому соотношение В/С предпочтительно таково, что 1<В/С<5, а более предпочтительно 1,1≤В/С≤2.

На массовый номер индивидуального волокна в случае волокон из сложного полиэфира с модифицированным поперечным сечением либо на массовый номер полной одиночной нити, образованной из индивидуальных волокон, в случае волокон из сложного полиэфира с модифицированным поперечным сечением никаких особенных ограничений не накладывается, но при использовании для изготовления одежды массовый номер индивидуального волокна предпочтительно находится в диапазоне 0,3-3,0 дтекс, а массовый номер полной одиночной нити в случае волокон из сложного полиэфира с модифицированным поперечным сечением предпочтительно находится в диапазоне 30-200 дтекс.

Третья цель изобретения заключается в обеспечении в дополнение к первой цели волокон из сложного полиэфира с модифицированным поперечным сечением, отличающихся превосходными гигроскопичностью и способностью быстрого высыхания. Данная цель достигается при использовании следующих волокон из сложного полиэфира с модифицированным поперечным сечением.

Говоря конкретно, они представляют собой волокна из сложного полиэфира с модифицированным поперечным сечением, содержащие в качестве основного компонента сложный полиэфирный полимер, получаемый в результате проведения поликонденсации в присутствии упомянутого выше специфического катализатора, где в поперечном сечении каждого волокна от сердцевины поперечного сечения волокна наружу отходят 3-8 ребер, и коэффициент выступания, определяемый в соответствии с приведенной ниже формулой (iii), находится в диапазоне от 0,3 до 0,7.

Здесь a1 представляет собой расстояние от центра окружности, вписанной во внутренние стенки поперечного сечения волокна, до оконечности ребра, a b1 представляет собой радиус окружности, вписанной во внутренние стенки поперечного сечения волокна.

Волокна из сложного полиэфира, характеризующиеся такими формами поперечного сечения, обладают эксплуатационными характеристиками, обеспечивающими устойчивость к воздействию в ходе проведения стадий вытяжки - ложной крутки и проявление удовлетворительных гигроскопичности и способности быстрого высыхания у тканей даже после проведения стадий вытяжки - ложной крутки.

В случае таких волокон из сложного полиэфира также отмечается малая степень образования разрывов нитей (технологических разрывов) и ворсования в ходе проведения стадий вытяжки - ложной крутки даже и тогда, когда стадии ложной крутки проводят при обычных условиях. Полученные волокна, подвергнутые вытяжке - ложной крутке, также характеризуются наличием умеренной дисперсии по степеням плоскостности для поперечных сечений волокон в направлениях осей волокон, что позволяет иметь поперечные сечения волокон, которые не являются однородными в направлениях осей волокон, таким образом, формируя агрегаты волокон с большими промежутками между волокнами. Такие большие промежутки между волокнами приводят к возникновению характеристик повышенных гигроскопичности и способности быстрого высыхания и к улучшенной долговечности эксплуатационных характеристик при стирке. Агрегаты волокон, характеризующиеся наличием умеренной дисперсии по степеням плоскостности для поперечных сечений волокон в направлениях осей волокон, также демонстрируют и эксплуатационные характеристики, придающие тканям ощущение естественной сухости.

Ребра, характеризующиеся коэффициентом выступания, меньшим 0,3, не образуют надлежащих капиллярных промежутков в поперечных сечениях волокон после проведения вытяжки - ложной крутки, и поэтому они не могут продемонстрировать гигроскопичности либо способности быстрого высыхания. Такие короткие ребра также обнаруживают малую способность к фиксации тогда, когда ткань подвергают обработке в условиях впитывания в водной среде, так что долговечность при стирке для агента проведенной обработки будет иметь тенденцию к понижению. Гриф ткани также становится более плоским и бумагоподобным. С другой стороны, ребра, характеризующиеся коэффициентом выступания, превышающим 0,7, в большей мере претерпевают концентрирование рабочего напряжения на ребрах в ходе проведения вытяжки - ложной крутки, и поэтому произойдет частичное разрушение поперечных сечений волокон, что сделает невозможным обеспечение надлежащего формирования капилляров, и, таким образом, характеристики гигроскопичности будут ухудшенными.

Даже в случае ребер, характеризующихся коэффициентом выступания в диапазоне 0,3-0,7, можно отметить, что, если количество таких ребер в поперечном сечении волокна будет равно 1 либо 2, то тогда будет формироваться, самое большее, только одна внутренне замкнутая область поперечного сечения волокна, и поэтому явление капиллярного действия легко проявляться не будет, и впитывающая способность будет ухудшена. Гриф ткани также будет иметь тенденцию к тому, чтобы становиться более плоским и бумагоподобным. С другой стороны, при наличии более 8 ребер в ходе проведения вытяжки - ложной крутки рабочее напряжение будет иметь тенденцию к концентрированию на ребрах, в результате приводя к частичному разрушению поперечных сечений волокон и делая невозможным обеспечение надлежащего формирования капилляров, таким образом ухудшая характеристики гигроскопичности.

Степень кристалличности волокон в случае волокон из сложного полиэфира с модифицированным поперечным сечением предпочтительно не превышает 30%, а степень усадки в кипящей воде предпочтительно составляет, по меньшей мере, 15%. Это ограничивает увеличение кристаллической области волокон, в случае волокон, подвергнутых вытяжке - ложной крутке в обычных условиях вытяжки - ложной крутки, предотвращая образование чрезмерно жесткой структуры волокон и, таким образом, облегчая формирование умеренной дисперсии по степеням плоскостности для поперечных сечений в направлениях осей волокон. Результатами будут улучшение гигроскопичности и способности быстрого высыхания и увеличение долговечности эксплуатационных характеристик при стирке, а также ощущения естественной сухости для тканей. С другой стороны, стабильную структуру волокон можно получить в результате ограничения степени вытяжки в кипящей воде величиной, не превышающей 70%.

Для получения описанных выше волокон из сложного полиэфира с модифицированным поперечным сечением можно использовать любой широко известный способ формования волокон из расплава. Например, возможно использование способа высушивания сложного полиэфира при обычных условиях, расплавления его при использовании машины для экструдирования расплава, такой как червячный экструдер, выпуска расплава из фильеры (фиг.4), имеющей от 3 до 8, а предпочтительно от 4 до 6, формирующих ребра выпускных отверстий, состоящих из соединенных небольших круговых отверстий (5 на фиг.4) и щелевых отверстий (4 на фиг.4), расположенных через определенные промежутки вокруг формирующего сердцевину кругового выпускного отверстия (3 на фиг.4), такой как описанная, например, в японской патентной заявке №3076372, а после этого охлаждения, отверждения и наматывания в соответствии со способами, известными из уровня техники. Для того чтобы получить волокна, характеризующиеся указанными выше степенью кристалличности и степенью усадки в кипящей воде, скорость намотки предпочтительно будет находиться в диапазоне 2000-4000 м/мин, а более предпочтительно 2500-3500 м/мин.

В данном случае радиус формирующего сердцевину кругового выпускного отверстия (b2 на фиг.4) и расстояния до оконечностей формирующих ребра выпускных отверстий от центра кругового выпускного отверстия (а2 на фиг.4) можно варьировать, свободно задавая коэффициент выступания для поперечных сечений волокон в области 0,3-0,7. С целью достижения определенной степени регулирования коэффициента выступания для поперечных сечений волокон варьировать также можно и температуру прядильного блока и/или объемный расход потока охлаждающего воздуха. Охлаждающий воздух предпочтительно подают из прядильной шахты, относящейся к типу с поперечным обтеканием, с длиной в диапазоне 50-100 см и с расположением ее вершины на 5-15 см ниже фильеры.

Четвертая цель изобретения заключается в обеспечении в дополнение к первой цели волокон из сложного полиэфира с модифицированным поперечным сечением, которые позволяют получать ткани, которые характеризуются наличием объемности и мягкого грифа. Данная цель достигается при использовании следующих волокон из сложного полиэфира с модифицированным поперечным сечением.

Говоря конкретно, они представляют собой волокна из сложного полиэфира с модифицированным поперечным сечением, содержащие в качестве основного компонента сложный полиэфирный полимер, получаемый в результате проведения поликонденсации в присутствии упомянутого выше специфического катализатора, где поперечное сечение волокон включает сердцевину и несколько ребер, отходящих от сердцевины в радиальном направлении по длине сердцевины, и волокна из сложного полиэфира, удовлетворяющие всем следующим далее соотношениям от (iv) до (vi), подвергают обработке в условиях щелочного гидролиза с целью отделения от сердцевин, по меньшей мере, некоторых ребер.

Здесь SA представляет собой площадь поперечного сечения сердцевины, DA представляет собой диаметр сердцевины, если поперечное сечение представляет собой круг, либо диаметр описанной окружности, если поперечное сечение круг собой не представляет, a SB, Lb и WB представляют собой площадь поперечного сечения, максимальную длину и максимальную ширину ребер соответственно.

Фиг.5 демонстрирует SA, DA, SB, LB и WB для примера поперечного сечения волокон.

Если SB/SA<1/20 либо SB/SA>1/3, то есть, если имеются ребра, характеризующиеся площадью поперечного сечения, меньшей чем 1/20, либо большей чем 1/3 от площади поперечного сечения сердцевины, то тогда объемность волокон будет ухудшенной.

Кроме того, если LB/DA<0,6, то есть, если имеются ребра, характеризующиеся максимальной длиной, меньшей чем 0,6-кратный диаметр сердцевины, то тогда объемность волокон будет ухудшенной, в то время как, с другой стороны, если LB/DA>3,0, то есть, если имеются ребра, характеризующиеся максимальной длиной, большей чем 3,0-кратный диаметр сердцевины, то тогда ребра будут иметь тенденцию к сгибанию, что приведет к получению грубого грифа.

В дополнение к этому, если WB/DA>1/4, то есть, если имеются ребра, характеризующиеся максимальной шириной, большей чем 1/4 от диаметра сердцевины, то тогда будет затруднено расчленение ребер под действием обработки в условиях щелочного гидролиза.

Меньшая максимальная ширина ребер будет облегчать отделение ребер под действием обработки в условиях щелочного гидролиза, но если она будет чрезмерно малой, то тогда ребра будут иметь тенденцию к сгибанию, и поэтому минимальное значение для WB/DA предпочтительно составляет приблизительно 1/8.

В порядке более подробного разъяснения в отношении размеров для сердцевины и ребер волокон можно сказать, что массовый номер ребер предпочтительно не превышает 0,9 дтекс, а более предпочтительно не превышает 0,7 дтекс. Если массовый номер ребер будет чрезмерно большим, то тогда получение превосходного качества на ощупь в результате наличия отделенных ребер окажется невозможным, а при отделении ребер увеличенная площадь ребер в результате приведет к ухудшению драпируемости ткани. Массовый номер сердцевины предпочтительно находится в диапазоне от 1 до 5 дтекс. Если массовый номер сердцевины будет превышать 5 дтекс, то тогда получение соответствующей мягкости окажется невозможным, даже если ребра и сердцевина будут разделены, а гриф тканей будет иметь тенденцию к тому, чтобы становиться более грубым. Если массовый номер по величине будет уступать 1 дтекс, то тогда эффект от взаимного заполнения будет увеличиваться, даже если многолепестковые поперечные сечения будут иметь резкие формы, и, таким образом, будет иметь место тенденция к тому, что эффективное получение больших промежутков окажется затруднительным.

В случае волокон из сложного полиэфира перед проведением обработки в условиях щелочного гидролиза в волокнах из сложного полиэфира предпочтительно присутствие соединения, характеризующегося параметром совместимости χ, описываемым приведенным ниже соотношением (vii), в диапазоне 0,1-2,0, в количестве в диапазоне 0,5-5,0 мас.% при расчете на общую массу волокон. Это будет способствовать разделению ребер и сердцевины с получением эффекта увеличенной объемности и улучшенного грифа.

Здесь Va представляет собой молярный объем (см3/моль) сложного полиэфира, R представляет собой газовую постоянную (Дж/моль·К), Т представляет собой абсолютную температуру (К), а δа и δb представляют собой параметры растворимости (Дж1/2/см3/2) для сложного полиэфира и соединения соответственно.

Если χ будет меньше 0,1, то тогда сложный полиэфир и соединение станут совместимыми, что сделает затруднительным отделение ребер под действием щелочного гидролиза, в то время как, если χ будет больше 2,0, то тогда сложный полиэфир и соединение станут полностью фазово-разделенными, и полимер станет загустевшим, тем самым сформируется тенденция к ухудшению прядомости.

Если уровень содержания соединения в сложном полиэфире будет меньше 0,5 мас.%, то тогда получение эффекта увеличенной объемности окажется затруднительным, в то время как, если уровень содержания будет превышать 5,0 мас.%, то тогда соединение будет иметь тенденцию к агрегированию, тем самым затрудняя проявление того же самого эффекта.

В качестве конкретных примеров соединения можно упомянуть полимеры, такие как полиэтилен, полипропилен, полиизобутилен, полистирол, политетрафторэтилен, полихлортетраэтилен, полихлортрифторэтилен, поливинилпропионат, полигептафторбутилакрилат, полибутадиен, полиизопрен, полихлоропрен, полиэтиленгликоль, политетраметиленгликоль, политриэтиленгликоль, полиметилакрилат, полипропилакрилат, полибутилакрилат, полиизобутилакрилат, полиметилметакрилат, полиэтилметакрилат, полибензилметакрилат, полиэтоксиэтилметакрилат, полиформальдегид, полиэтиленсульфид и полистиролсульфид, а также полисилоксаны и их модифицированные формы. Данные соединения также можно использовать в комбинации из двух либо более чем двух компонентов.

Если средняя молекулярная масса соединения будет чрезмерно низкой, то тогда во время пребывания в экструдере либо фильерном комплекте будет происходить термическое разложение, в то время как, если она будет чрезмерно высокой, то ухудшится смешиваемость в расплаве со сложным полиэфиром, и поэтому предпочтительным диапазоном является 3000-25000.

При добавлении соединения к сложному полиэфиру и перемешивании с ним возможно использование любого желательного широко известного способа, такого как, например, способ замешивания в расплаве сложного полиэфира и соединения и гранулирования расплава, способ перемешивания при литьевом формовании с введением соединения в расплавленный сложный полиэфир в ходе проведения стадии формования волокна из расплава либо способ перемешивания при использовании статического смесителя.

Волокна из сложного полиэфира до проведения обработки в условиях щелочного гидролиза можно получать при использовании, например, нижеследующего способа.

А именно, сложный полиэфир можно расплавлять и выпускать через формирующее сердцевину выпускное отверстие, в то время как расплав того же самого сложного полиэфира, выпускаемый через несколько формирующих ребра щелевидных выпускных отверстий, расположенных в радиальном направлении через определенные промежутки вокруг выпускного отверстия, еще оставаясь расплавом, соединяется с первым расплавом, и их оба охлаждают до отверждения.

Говоря более конкретно, сложный полиэфир расплавляют и выпускают через такое сопло, как показано на фиг.6А, например, имеющее формирующее сердцевину круглое выпускное отверстие 5 и несколько (четыре на фиг.6А) формирующих ребра щелевидных выпускных отверстий, расположенных в радиальном направлении через определенные промежутки вокруг формирующего сердцевину круглого выпускного отверстия 5, а после этого сложный полиэфир, выпускаемый из выпускного отверстия 5, и сложный полиэфир, выпускаемый из выпускных отверстий 6, в расплавленном состоянии соединяют и охлаждают до отверждения.

При необходимости полученную при формовании элементарную нить также можно подвергнуть вытяжке и термообработке.

Если количество ребер будет равно 1 либо больше 7, то тогда промежутки между элементарными нитями, сформированными в результате проведения обработки в условиях щелочного гидролиза, будут небольшими, и, таким образом, придание соответствующей объемности окажется затруднительным. Предпочтительное количество формирующих ребра щелевидных выпускных отверстий, расположенных вокруг индивидуального формирующего сердцевину выпускного отверстия, находится в диапазоне от 3 до 6, а более предпочтительно равно 4. Площадь поперечных сечений, максимальная длина и максимальная ширина ребер необязательно должны быть одинаковыми, и они могут быть различными для различных ребер. Ребра предпочтительно выступают наружу в радиальном направлении, равномерно располагаясь в окрестности центральной сердцевины, но данное условие не является ограничительным.

В соответствии с изобретением на размеры формирующего сердцевину круглого выпускного отверстия 5 и формирующих ребра щелевидных выпускных отверстий 6 никаких особенных ограничений не накладывается, но для того чтобы площадь и диаметр поперечного сечения сердцевины и площадь поперечного сечения, максимальная длина и максимальная ширина ребер попадали бы в диапазоны, определенные при помощи трех приведенных выше соотношений (iv), (v) и (vi), D'A, L'B, W'B и L'AB предпочтительно будут удовлетворять всем нижеследующим условиям (x)-(xii), где D'A представляет собой диаметр формирующего сердцевину круглого выпускного отверстия 5 (либо если форма поперечного сечения выпускного отверстия 5 не является круглой, то тогда D'A представляет собой диаметр описанной окружности для выпускного отверстия 5), L'B и W'B представляют собой максимальную длину и максимальную ширину формирующих ребра щелевидных выпускных отверстий 6 соответственно, a L'AB представляет собой кратчайшее расстояние между выпускными отверстиями 5 и 6 на плоскости выпуска.

Если D'A, L'B, W'B и L'AB будут выходить за данные указанные диапазоны, то тогда прядомость может быть ухудшена, а износ фильеры может быть ускорен.

Формирующие ребра щелевидные выпускные отверстия необязательно должны представлять собой единообразные прямоугольники, и, как это продемонстрировано на фиг.6 В, они могут иметь дугообразные раздутые секции, и их ширина также может непрерывно изменяться.

С другой стороны, если элементарную нить, включающую сердцевину и ребра, будут получать в результате выпуска сложного полиэфира из индивидуального выпускного отверстия вместо двух различных типов выпускных отверстий 5, 6 (либо 6'), то тогда сердцевина и ребра будут интегрироваться при приблизительно одинаковой ориентации сердцевины и ребер, и поэтому отделение ребер в результате последующего проведения обработки в условиях щелочного гидролиза будет иметь тенденцию к сопряжению с более значительными трудностями.

При проведении описанного выше формования волокон полимер, выпускаемый из формирующего ребро щелевидного выпускного отверстия, подвергается вытяжке в большей степени по сравнению с полимером, выпускаемым из формирующего сердцевину выпускного отверстия, так что ребра характеризуются более высокой степенью ориентации по сравнению с сердцевиной. Поэтому у получающейся в результате элементарной нити отмечается незначительное перепутывание молекул в точках соединения сердцевины и ребер, и, соответственно этому, будет малой сила межфазного связывания в точках соединения, так что обработка в условиях щелочного гидролиза предпочтительно будет приводить к отделению ребер от сердцевины. В дополнение к этому, сердцевина и ребра характеризуются различными степенями усадки вследствие их различий в ориентации, что делает возможным получение элементарных нитей, характеризующихся желательными объемностью и мягким грифом.

В соответствии с изобретением полученные элементарные нити подвергают воздействию обработки в условиях щелочного гидролиза с целью отделения, по меньшей мере, некоторых из ребер от сердцевин, поскольку данный способ отделения эффективен при сведении к минимуму образования свободно торчащих концов волокон (ворсования) в результате расщепления ребер либо сердцевин. Если элементарные нити будут разделять при использовании физических средств, включающих большую энергопередачу, таких как при проведении обработки с помощью распылительных сопел с использованием воздушного потока высокого давления, такой как существующая в предшествующем уровне техники, то тогда будет образовываться большой объем свободно торчащих концов волокон, в то время как ребра также будут разделяться с переходом в фибриллярную форму, таким образом, будет получаться тканый либо трикотажный материал, характеризующийся внешним видом, подобным внешнему виду материала, изготовленного из пряжи, и симметричность тканого либо трикотажного материала будет ухудшена.

Обработку в условиях щелочного гидролиза можно проводить в отношении элементарных нитей либо пряжи из них, либо тканого или трикотажного материала. Однако предпочтительно ее проводят в отношении тканого либо трикотажного материала. Используемые условия проведения щелочной обработки могут представлять собой условия проведения щелочной обработки для обычных элементарных нитей из сложного полиэфира. Говоря конкретно, возможно использование водного раствора гидроксида натрия, гидроксида калия, карбоната натрия, карбоната калия и тому подобного, при этом в походящем случае концентрацию доводят до диапазона 10-100 г/литр, температуру - до диапазона 40-180°С, а время обработки - до диапазона от 2 минут до 2 часов.

Степень отделения ребер S в результате проведения обработки в условиях щелочного гидролиза предпочтительно, по меньшей мере, составляет 30%, и степень отделения ребер S в случае элементарных нитей, расположенных в поверхностном слое комплексной нити, предпочтительно превышает степень отделения ребер S в случае элементарных нитей, расположенных в середине комплексной нити. Степень отделения ребер S представляет собой величину, определяемую нижеследующей формулой:

S (%)=(количество отделенных ребер/полное количество ребер)×100.

Элементарные нити, расположенные в поверхностном слое комплексной нити, определяют как те элементарные нити из числа общего количества многолепестковых элементарных нитей, которые располагаются на малом расстоянии от воображаемой описанной окружности для комплексной нити в диапазоне до 30% от поперечных сечений комплексных нитей. Подобным же образом элементарные нити, расположенные в середине комплексной нити, представляют собой те элементарные нити, которые располагаются на малом расстоянии от центра воображаемой описанной окружности.

Такой щелочной гидролиз приводит к получению индивидуальных волокон, где ребра отделены от сердцевин так, как это продемонстрировано на фиг.7. Фиг.7 представляет собой фрагмент увеличенного вида сбоку для волокон из сложного полиэфира с модифицированным поперечным сечением, где 4 представляет собой индивидуальное волокно, 1 представляет собой сердцевину, а 2, 3 представляют собой ребра, отходящие от сердцевины в радиальном направлении и большей частью отделенные от сердцевины.

В волокнах из сложного полиэфира с модифицированным поперечным сечением 4, продемонстрированных на фиг.7, в результате проведения обработки в условиях щелочного гидролиза от сердцевины 1 отделяют ребра 2, 3, присоединенные к сердцевине 1 вдоль продольного направления сердцевины 1 и отходящие от сердцевины 1 в радиальном направлении, получая независимые волокна.

Предпочитается, чтобы ребра непрерывно отделялись бы от сердцевины 1 по всей длине индивидуального волокна подобно ребру 2 на фиг.7, что даст ребрам возможность выступать в роли независимых волокон. Однако отделение всех ребер по всей длине элементарной нити существенным моментом не является, и их части могут быть соединены с сердцевиной, как это продемонстрировано в случае ребра 3.