ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области реакторов, камер сгорания или бойлеров на основе циркулирующего псевдоожиженного слоя (НДС), в частности к простым системам, обеспечивающим рециркуляцию мельчайших частиц, которые в противном случае были бы выведены вместе с потоком газа из сепаратора, используемого в сочетании с такими реакторами, камерами сгорания или бойлерами. Таким образом, настоящее изобретение позволяет увеличить эффективность использования реагентов в таких устройствах на основе НДС.

СУЩЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Необходимым условием эффективного использования реагентов в реакторе, камере сгорания или бойлере на основе циркулирующего псевдоожиженного слоя (ЦПС),например, при сжигании топлива и/или сульфатировании сорбента в ЦПС-бойлере является циркуляция частиц реагента в камере устройства, что обеспечивает такое время нахождения топлива в устройстве, которое достаточно для завершения реакций. Указанное условие достигается засчет сепарирования твердой фазы из газовой фазы на выходе из реактора и повторного использования указанных частиц твердой фазы в устройстве.

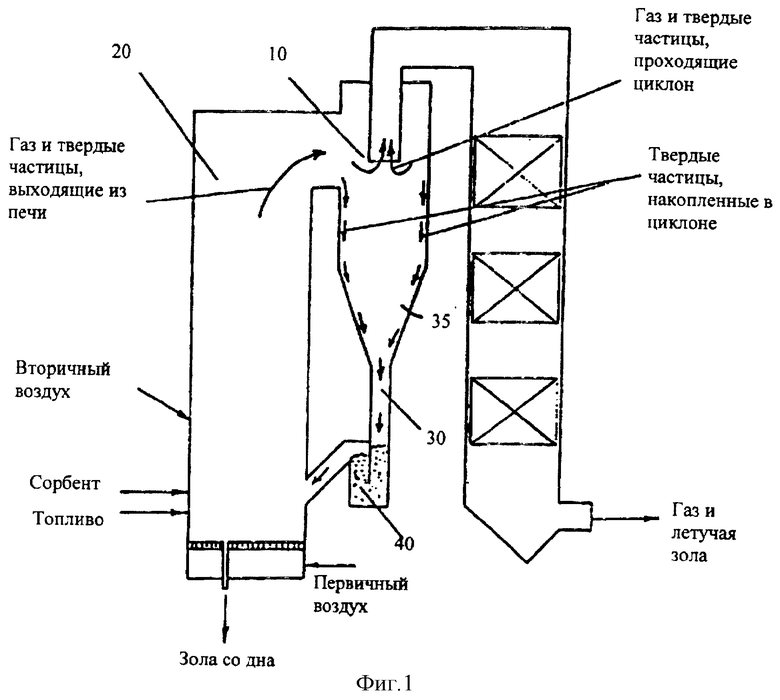

Система рециркуляции твердой фазы может быть одно- или многостадийной. В случае ЦПС-бойлера, представленного на Фиг.1, одностадийная система в типичном варианте включает в себя циклонный сепаратор 10, расположенный вниз по потоку от реактора 20, и контур рециркуляции твердой фазы, состоящий из стояка 30, соединенного с нижней частью 35 циклона 10, и немеханического устройства 40, обеспечивающего герметичность пути прохождения газа в обход сепаратора. Немеханическое устройство 40 может представлять собой, например, сифонный клапан.

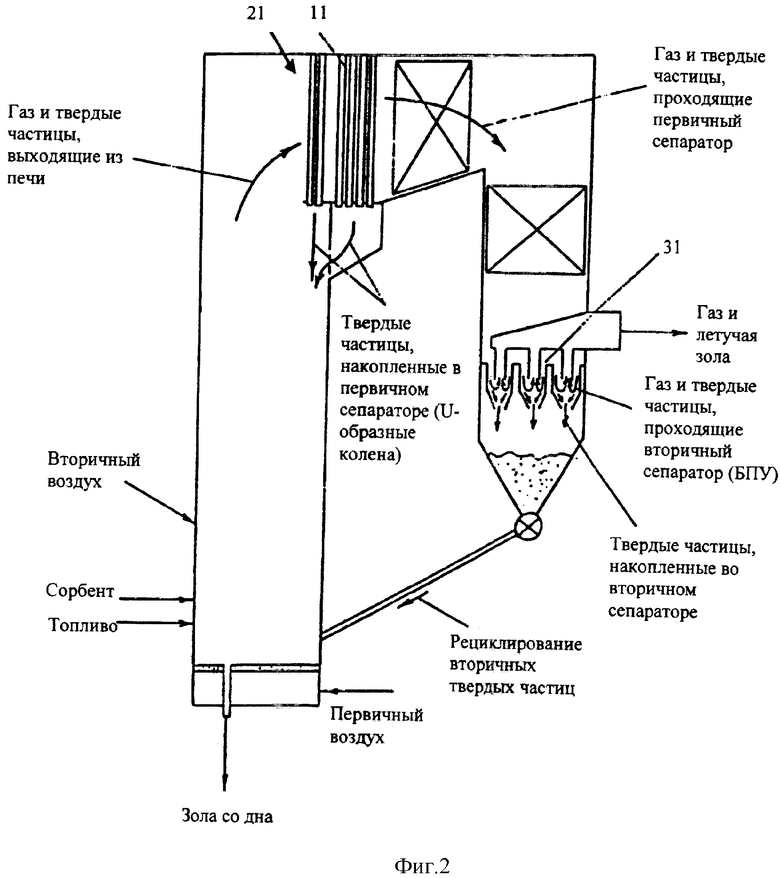

Двухстадийная система может включать в себя два последовательно соединенных циклона (не представлены), каждый из которых включен в свой контур рециркуляции, или сепаратор частиц ударного типа 11, представленный на Фиг.2. Сепаратор частиц ударного типа 11 в типичном варианте представляет собой батарею U-образных колен или элементов подобной формы, расположенный на выходе реактора 21. Сборник вторичных частиц 31 расположен после сепаратора частиц ударного типа 11 (ниже по потоку газов и захваченных им частиц, идущему через ЦПС-сепаратор). Стандартный уловитель вторичных частиц 31 представляет собой механический пылеуловитель, например батарейный пылеуловитель (БПУ). В системах данного типа крупные твердые частицы, покидающие реактор 20, собираются и направляются на повторное использование с помощью первичного сепаратора частиц 11, а сепаратор второй стадии собирает и возвращает на повторное использование большую часть мелких частиц, проходящих через первичный сепаратор частиц 11, назад в реактор 20.

Эффективность процесса, осуществляемого в ЦПС-установках, может быть повышена засчет повышения эффективности вышеуказанных устройств для сепарирования/собирания частиц при работе с дымовыми газами. В настоящее время доля частиц, возвращенных на повторное использование перед выходом из ЦПС-установки, мала, вследствие чего уменьшается время, отводимое на осуществление реакции с их участием. Хотя мелкие частицы требуют меньшего времени реакции, большая часть непрореагировавшего материала, покидающего систему, например механического недожога и несульфатированного сорбента в ЦПС-бойлерах, сконцентрирована в мелких частицах. Типичный размер последних составляет менее 50-70 мкм.

Мелкие частицы данного размера, как правило, собираются при помощи тканевого пылеуловителя или электростатического фильтра. В Патенте США №5343830, поданного на имя Alexander и др., раскрыт способ обеспечения повторного использования частиц, при котором мелкие частицы улавливаются при помощи тканевого пылеуловителя или электростатического фильтра и направляются обратно в реактор. Однако раскрытый в данном патенте способ требует установки сложной системы повторной переработки твердой фазы.

При использовании циклонов или любых иных известных в настоящее время сепараторов инерционного типа, любое заметное повышение эффективности улавливания частиц путем повышения скорости вихревого движения частиц или скорости газа на выходе приведет к недопустимо высокой величине перепада напряжения и, следовательно, к повышению износа деталей.

Альтернативным способом увеличения эффективности улавливания мелких частиц может быть использование механического пылеуловителя, в соответствии с работой «Аэродинамический расчет бойлерных установок (стандартный метод)», под ред. С.И.Мочана, 3-е изд., Ленинград, Энергия, 1977. Как показано на стр.87 данной публикации, газ выводится из зольного бункера механического пылеуловителя и возвращается для повторного использования в данном пылеуловителе через его входное отверстие при помощи специального нагнетателя. Поток повторно используемого газа очищается от золы при помощи циклонов высокой очистки, расположенных в контуре рециркуляции.

Поток газа, выводимый из сепаратора в том же направлении, что и уловленные частицы твердой фазы, несет с собой определенное количество мельчайших частиц, которые в противном случае были бы выведены вместе с потоком газа из сепаратора. Таким образом увеличивается эффективность улавливания таких частиц. Данный способ не приводит к увеличению скорости потока газа во входных патрубках улавливающих элементов, что в обычных условиях вызвало бы сильный перепад давлений на элементе газовой системы и повысило бы эрозию деталей.

Наиболее близкими аналогами изобретения являются устройство для проведения химических реакций, включающее реактор, по крайней мере один сепаратор твердой фазы, расположенный вниз по потоку относительно реактора, контур рециркуляции твердой фазы, бункер сбора твердой фазы, соединенный, по крайней мере, с одним сепаратором твердой фазы и с контуром рециркуляции твердой фазы, по крайней мере один трубопровод, соединяющий бункер сбора твердой фазы с реактором, средство для рециркуляции газов, которым снабжен, по крайней мере, один трубопровод для рециркуляции газа, переносящего мельчайшие частицы реагента из бункера сбора твердой фазы в реактор, а также способ, осуществляемый в этом устройстве - см. патент US 4747852.

Недостатком известных аналогов является недостаточная эффективность использования реагентов ЦПС-реакторов, главным образом - повторного использования в реакции мельчайших частиц твердой фазы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является повышение эффективности использования реагентов ЦПС-реакторов при помощи дешевого способа и устройства. Настоящее изобретение основано на использовании вышеописанного принципа, который применим не только к ЦПС-реактору, но также и в более простых устройствах, переоборудование и использование которых обходится более дешево.

Данная цель достигается тем, что в предлагаемом устройстве, включающем реактор, по крайней мере один сепаратор твердой фазы, расположенный вниз по потоку относительно реактора, контур рециркуляции твердой фазы, бункер сбора твердой фазы, соединенный, по крайней мере, с одним сепаратором твердой фазы и с контуром рециркуляции твердой фазы, по крайней мере один трубопровод, соединяющий бункер сбора твердой фазы с реактором, средство для рециркуляции газов, которым снабжен, по крайней мере, один трубопровод для рециркуляции газа, переносящего мельчайшие частицы реагента из бункера сбора твердой фазы в реактор, в отличие от прототипа концевая часть трубопровода, соединенная с бункером, расположена над местом соединения этого бункера с контуром рециркуляции твердой фазы.

В предпочтительном варианте, по крайней мере один указанный трубопровод заканчивается в корпусе бункера сбора твердой фазы.

В том же варианте, по крайней мере один указанный трубопровод проходит сквозь корпус бункера сбора твердой фазы внутрь этого бункера.

В том же варианте, по крайней мере один указанный трубопровод имеет прямое продолжение внутри бункера сбора твердой фазы.

В том же варианте, окончание по крайней мере одного указанного трубопровода со стороны бункера сбора твердой фазы изогнуто вниз внутри этого бункера.

В том же варианте, окончание по крайней мере одного указанного трубопровода со стороны бункера сбора твердой фазы имеет пластину, отходящую по направлению вниз от внутренней поверхности стенки корпуса этого бункера над тем местом, к которому присоединен по крайней мере один указанный трубопровод.

Цель изобретения достигается также способом, осуществляемым в описанном выше устройстве.

Изобретение позволяет создать реактор, обеспечивающий более эффективную циркуляцию мельчайших частиц твердой фазы. Улучшенная циркуляция достигается за счет повторного использования газа, содержащего мелкие частицы реагента, путем вывода указанного газа из бункера сбора твердой фазы, соединенного с сепаратором твердой фазы, обратно в реактор. Верхняя часть бункера сбора твердой фазы соединена с реактором через систему, состоящую из одного или более трубопроводов. Система трубопроводов оборудована средствами подачи газа из бункера на повторное использование в реактор.

Настоящее изобретение представляет собой недорогую систему, обеспечивающую повторное использование в реакции мельчайших частиц твердой фазы, которые в противном случае были бы выведены вместе с потоком газа из сепаратора.

Для облегчения понимания настоящего изобретения, преимуществ от его использования, а также особых целей, достигаемых с его помощью, в настоящем описании даются ссылки на прилагаемые фигуры и описательный материал, иллюстрирующие предпочтительный вариант осуществления настоящего изобретения.

ПЕРЕЧЕНЬ ФИГУР

На Фиг.1 представлен вид сбоку в разрезе одного из существующих типов ЦПС-бойлера.

На Фиг.2 представлен вид сбоку в разрезе другого из существующих типов ЦПС-бойлера.

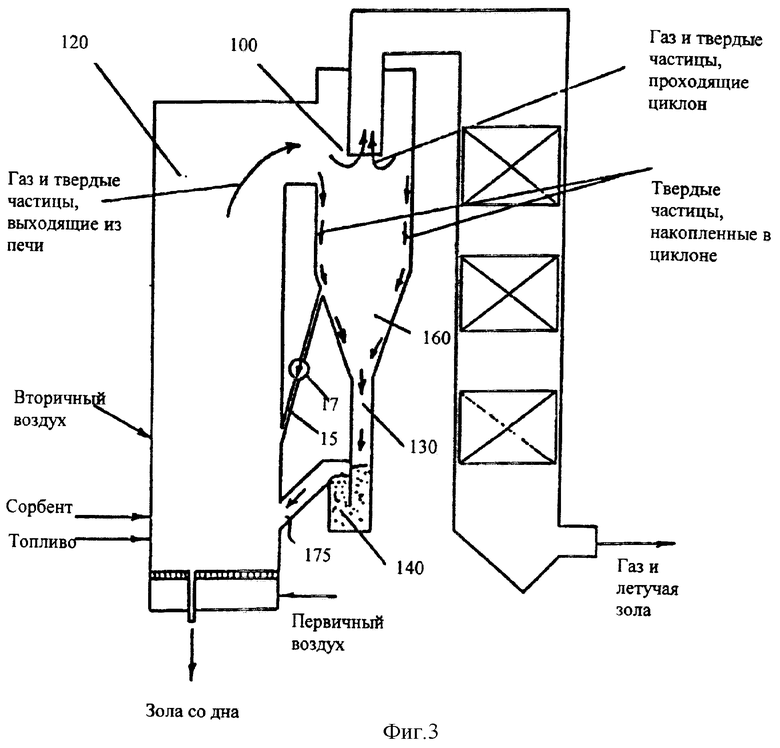

На Фиг.3 представлен вид сбоку в разрезе ЦПС-бойлера в соответствии с настоящим изобретением.

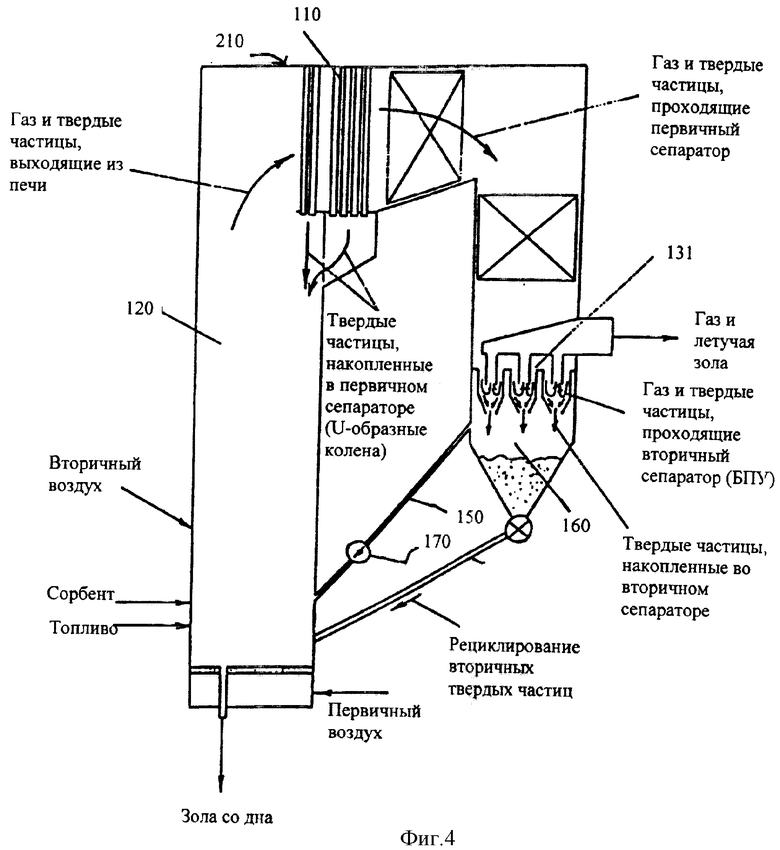

На Фиг.4 представлен вид сбоку в разрезе ЦПС-бойлера в соответствии со вторым вариантом осуществления настоящего изобретения.

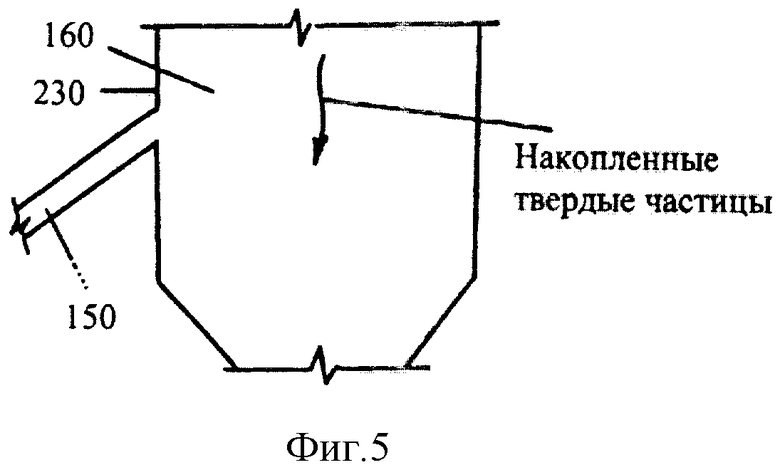

На Фиг.5 представлен вид сбоку в разрезе бункера сбора твердой фазы в соответствии с настоящим изобретением.

На Фиг.6 представлен вид сбоку в разрезе бункера сбора твердой фазы в соответствии со вторым вариантом осуществления настоящего изобретения.

На Фиг.7 представлен вид сбоку в разрезе альтернативного варианта бункера сбора твердой фазы в соответствии с настоящим изобретением.

На Фиг.8 представлен вид сбоку в разрезе другого альтернативного варианта бункера сбора твердой фазы в соответствии с настоящим изобретением.

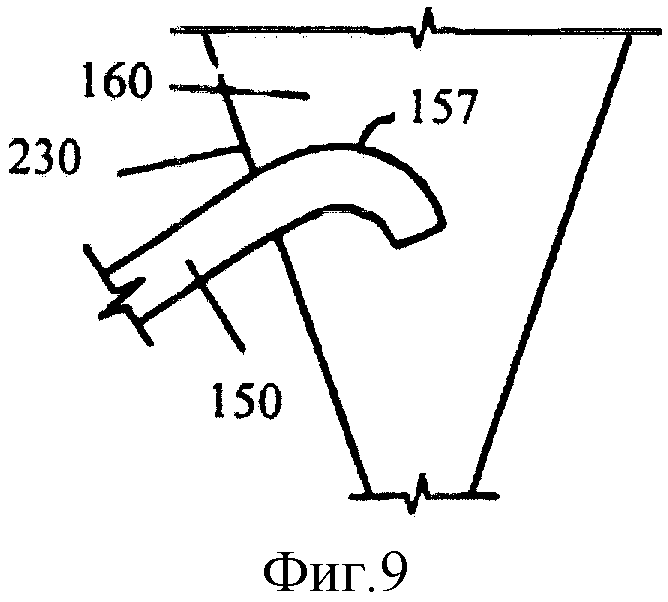

На Фиг.9 представлен вид сбоку в разрезе еще одного альтернативного варианта бункера сбора твердой фазы в соответствии с настоящим изобретением.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Используемый в настоящем описании термин камера сгорания НДС обозначает устройство типа ЦПС-реактора, в котором осуществляется процесс сгорания топлива. Хотя частным случаем осуществления настоящего изобретения являются бойлеры или парогенераторы, использующие камеры сгорания ЦПС в качестве устройств для выработки тепла, очевидно, что настоящее изобретение легко может найти применение и в других типах ЦПС-реакторов. Например, настоящее изобретение может быть применено в реакторе, используемом для проведения химических реакций, не представляющих собой процесс сгорания, или в котором смесь газа и твердой фазы, получаемая в результате сгорания, осуществляемого в другом устройстве, подается в реактор для дальнейшей обработки, или в реакторе, который используется лишь в качестве корпуса, в котором частицы или твердая фаза отводятся с помощью газа, не обязательно являющегося побочным продуктом процесса сгорания.

На приведенных в настоящем описании фигурах цифровые обозначения обозначают одни и те же или же функционально подобные устройства. На Фиг.3 представлено ЦПС-устройство с одностадийной системой рециркуляции, подобной существующей системе, приведенной на Фиг.1. Как показано на Фиг.3, в улучшенный вариант осуществления настоящего изобретения входит трубопровод 15, соединяющий бункер циклона 160 с нижней частью реактора 120. Устройство 17, служащее для осуществления подачи газа из бункера 160 в реактор 120, является частью трубопровода 15. Устройство 17 может представлять собой нагнетатель, эжектор или аналогичное устройство.

Одностадийная система, представленная на Фиг.3, включает циклон 100, расположенный вниз по потоку газа от реактора 120, и контур рециркуляции твердой фазы 175, включающий стояк 130 и немеханическое устройство 140, обеспечивающее герметичность пути прохождения газа в обход сепаратора. Немеханическое устройство 140 может представлять собой, например, сифонный клапан.

На Фиг.4 представлена двухстадийная система того же типа, что и описанная на Фиг.2, в которой осуществлено настоящее изобретение. На Фиг.4 трубопровод 150 оборудован устройством рециркуляции 170, последовательно соединяющим бункер 160 и реактор 120. Трубопровод 150 соединен с бункером 160 через стенку последнего в месте ниже вторичного уловителя 131, изображенного в виде батарейного уловителя.

Устройство рециркуляции 170, используемое в данном варианте осуществления настоящего изобретения, может включать нагнетатель, эжектор или аналогичное устройство.

Трубопровод 150 в наиболее вероятном варианте может представлять собой трубу диаметром от 8 до 24 дюймов (20-60 см), в зависимости от мощности устройства. Использование в качестве устройства рециркуляции нагнетателя позволит понизить дополнительный расход энергии, в то время как использование парового или воздушного эжектора может оказаться более привлекательным с точки зрения простоты конструкции установки и ее технического обслуживания.

Сепаратор ударного типа 110 в стандартном варианте представляет собой батарею U-образных колен или элементов аналогичной формы, расположенных на выходе реактора 210.

В каждом из вариантов осуществления изобретения, представленных на Фиг.3 и 4, более крупные сепарированные частицы твердой фазы поступают назад в реактор 120 через контур рециркуляции твердой фазы 175, расположенный под трубопроводом 150 в нижней части бункера сбора твердой фазы 160.

Газ с частицами твердой фазы возвращается из бункера сбора твердой фазы 160 назад в реактор 120 через трубопровод 150.

На Фиг.5-9 представлены пять различных конфигураций или вариантов осуществления соединения трубопровода 150 с верхней частью бункера 160.

На Фиг.5 концевая часть трубопровода 150 не выступает за пределы внутренней поверхности стенки бункера 160 и заканчивается на этой стенке 230. На Фиг.6 концевая часть трубопровода 150 на выходе из бункера 160 имеет изгиб и заканчивается на крыше бункера 235. В остальных вариантах осуществления изобретения, представленных на 7-9, по крайней мере часть трубопровода 150 или ее продолжение проходит сквозь боковую стенку бункера 230 и заканчивается в бункере 160. Такие варианты предпочтительны в тех случаях, когда мелкие частицы направляются на повторное использование из бункера циклона 160, представленного на Фиг.3, поскольку данные конструкции уменьшают вероятность захвата крупных частиц твердой фазы рециркулируемым газом. Трубопровод 150, представленный на Фиг.7, проходит внутрь бункера через боковую стенку 230 без изгибов или изменения угла входа. На Фиг.8 главный трубопровод 150 заканчивается на уровне боковой стенки, но от внутренней поверхности боковой стенки 230 отходит пластина 155, закрывающая входное отверстие трубопровода 150 внутри бункера 160. Пластина 155 может быть плоской или изогнутой. На Фиг.9 конечная часть 157 трубопровода 150, входящая в бункер 160, изогнута вниз.

Использование настоящего изобретения для повторного использования потока газа увеличивает эффективность рециркуляции мельчайших частиц твердой фазы и их подачи обратно в реактор 120 за счет улавливания частиц, которые в противном случае были бы выведены из сепаратора вместе с газом. Газ с частицами твердой фазы, возвращаемый обратно в реактор, увеличивает мощность контура рециркуляции.

Рециркуляция мелких частиц при помощи трубопровода 150 упрощает процесс рециркуляции, а также снижает стоимость и повышает эффективность использования реагентов в ЦПС-бойлерах или реакторах.

Хотя в настоящем описании были представлены и детально описаны конкретные варианты осуществления настоящего изобретения с целью иллюстрации использования его принципов, для специалистов в данной области станет понятно, что изменения в форме изобретения, раскрытой в нижеприведенной формуле, могут быть сделаны без нарушения данных принципов. Например, настоящее изобретение может быть применено в новой конструкции, включающей реакторы или камеры сгорания на основе циркулирующих псевдоожиженных слоев, а также в процессе замены, ремонта или модернизации существующих реакторов или камер сгорания на основе циркулирующих псевдоожиженных слоев. В некоторых вариантах осуществления настоящего изобретения для достижения положительного эффекта могут быть использованы определенные его элементы отдельно без использования остальных элементов. Следовательно, все подобные изменения и варианты осуществления изобретения покрываются формулой изобретения, приведенной ниже.

Изобретение относится к системам, состоящим из сепаратора в сочетании с реакторами, камерами сгорания или бойлерами с использованием циркулирующего псевдоожиженного слоя. Устройство для проведения химических реакций на основе циркулирующего псевдоожиженного слоя включает реактор, по крайней мере, один сепаратор твердой фазы, расположенный вниз по потоку относительно реактора, контур рециркуляции твердой фазы, бункер сбора твердой фазы, соединенный, по крайней мере, с одним сепаратором твердой фазы и с контуром рециркуляции твердой фазы, по крайней мере один трубопровод, соединяющий бункер сбора твердой фазы с реактором, средство для рециркуляции газов, которым снабжен, по крайней мере, один трубопровод для рециркуляции газа, переносящего мельчайшие частицы реагента из бункера сбора твердой фазы в реактор, при этом концевая часть трубопровода, соединенная с бункером, расположена над местом соединения этого бункера с контуром рециркуляции твердой фазы. Изобретение обеспечивает повышенную эффективность циркуляции мельчайших частиц реагентов. Улучшенная циркуляция достигается за счет повторного использования потока газа, содержащего мелкие частицы, путем подачи его из бункера сбора твердой фазы, соединенного с сепаратором твердой фазы, обратно в реактор за счет улавливания частиц, которые в противном случае были бы выведены из сепаратора вместе с газом. Газ с частицами твердой фазы, возвращаемый обратно в реактор, увеличивает мощность контура рециркуляции. 2 н. и 5 з.п. ф-лы, 9 ил.

| US 4747852 А, 31.05.1988 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ СЛОЯ В РЕАКТОРЕ С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1995 |

|

RU2119120C1 |

| US 6067943 А, 30.05.2000. | |||

Авторы

Даты

2007-07-10—Публикация

2000-12-14—Подача