Изобретение относится к области машиностроения, в частности к устройствам, повышающим долговечность трущихся элементов двигателей внутреннего сгорания (ДВС).

Известны устройства повышения долговечности деталей путем нанесения на поверхность трения износостойких покрытий [1]. Однако эти устройства не всегда позволяют достичь желаемых результатов при значительных материальных затратах, в частности, применительно к ремонту двигателей внутреннего сгорания.

Наиболее близким к изобретению по технической сущности и достигаемому техническому результату является устройство повышения долговечности трибосистемы [2]. Изобретение заключается в том, что в зону трения подают ионообразующую жидкость и подводят напряжение к восстанавливаемой части трибосистемы - катоду и растворяющемуся элементу - аноду, размещенному в трибосистеме, выполненным из материалов с разными собственными электрохимическими потенциалами.

Недостатками известного устройства являются недостаточная интенсивность растворения анода, отсутствие турбулентного движения ионообразующей жидкости для увеличения интенсивности растворения анода, ненормированное расположение излучателей ультразвуковых колебаний, наличие в устройстве дополнительного процессора, что усложняет конструкцию устройства. Это не позволяет достичь требуемых результатов по увеличению долговечности трущихся сопряжений, работающих в жестких условиях высоких динамических нагрузок.

Технический результат, создаваемый изобретением, состоит в безразборном восстановлении изнашиваемых узлов и механизмов двигателя внутреннего сгорания, работающих в условиях высоких динамических нагрузок - за счет компенсации износа.

Указанный результат достигается благодаря устройству восстановления трущихся сопряжений двигателя внутреннего сгорания, содержащему восстанавливаемую часть двигателя внутреннего сгорания - катод и растворяющийся элемент - анод, изготовленный из материала, содержащего необходимые компоненты для восстановления трущихся сопряжений ДВС (например, цинк, латунь, бронза), средства для регулирования скорости восстановления изнашиваемых частей двигателя внутреннего сгорания. Устройство отличается тем, что растворяемые аноды установлены в корпус масляного фильтра и маслозаборника. В корпусе масляного фильтра и маслозаборника выполнены спиральные канавки и ребра, придающие турбулентность движению масла, при прохождении через них, что повышает интенсивность растворения анода. Штатное масло двигателя на время восстановления заменяется на технологическую жидкость с присадками, содержащими ионы металлов. В картер двигателя помещают излучатели ультразвуковых колебаний, подсоединенные к генератору ультразвуковых колебаний, с частотой 20-23 кГц. Излучателей ультразвуковых колебаний может быть установлено несколько, и располагаются они на расстоянии одной четвертой длины волны ультразвуковых колебаний (λ/4 м) друг от друга для возникновения явления резонанса. Ток в цепи анод - катод, асимметричный с параметрами Iа/Iк=20/1 и Та/Тк=25/1 (где, Iа - анодный ток, Iк - катодный ток, Та - длительность подвода тока к аноду, Тк - длительность подвода тока к катоду). В цепи анод - катод имеется регулятор тока, который замыкает и размыкает цепь, а также регулирует величину тока, в зависимости от получаемых сигналов с датчиков.

В двигателе внутреннего сгорания штатный масляный фильтр заменяется специальным фильтром, в который вмонтирован анод, изготовленный из материала, содержащего необходимые компоненты для восстановления трущихся сопряжений ДВС (например, цинк, латунь, бронза), диэлектрически изолированный от корпуса, кроме того, заменяется и штатный маслозаборник, в который вмонтирован анод, диэлектрически изолированный от корпуса и изготовленный из цинка. К восстанавливаемой части двигателя подсоединяется катод, поэтому восстанавливаемую часть назовем катодом. Также в двигатель внутреннего сгорания введены датчики, регистрирующие параметры работы ДВС, например давление в масляной системе, частоту вращения коленчатого вала двигателя, датчик, регистрирующий содержание угарного газа (СО) в выхлопных газах двигателя - выдающие сигнал на регулятор тока, который в зависимости от этих сигналов изменяет величину тока или размыкает цепь анод - катод.

Таким образом, заявляемое устройство восстановления трущихся сопряжений двигателя внутреннего сгорания соответствует критерию изобретения «новизна». Изменение схемы прототипа и введение новых элементов позволяют восстанавливать изношенные поверхности различных трущихся сопряжений двигателя внутреннего сгорания, без разборки, что соответственно приводит к повышению долговечности двигателя в целом. Это позволяет сделать вывод о соответствии технического решения критерию «существенные отличия».

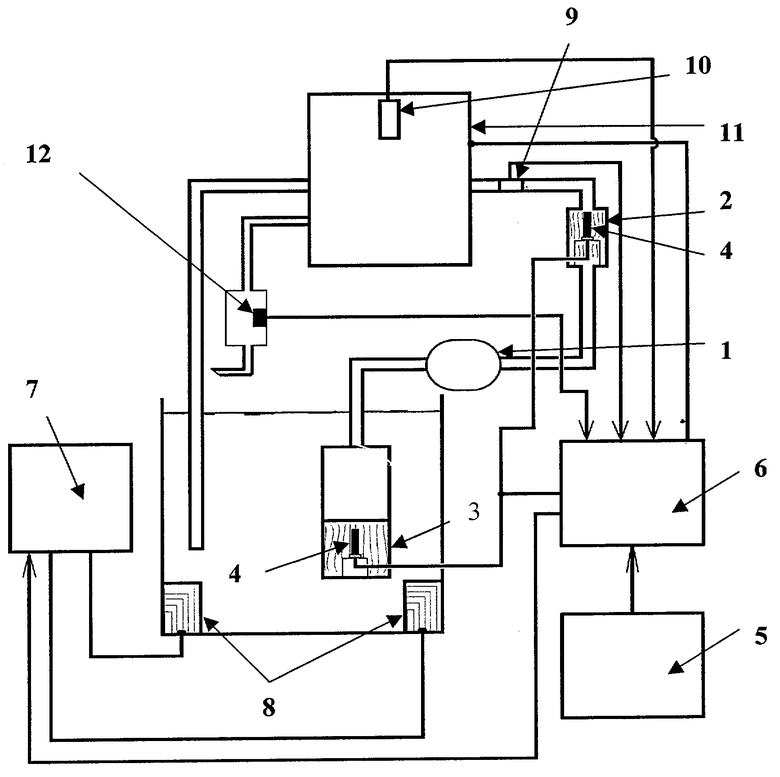

На чертеже представлена блок-схема устройства восстановления трущихся сопряжений двигателя внутреннего сгорания.

Устройство восстановления трущихся сопряжений двигателя внутреннего сгорания содержит насос 1; масляный фильтр 2, имеющий спиральные канавки и ребра для придания турбулентного движения технологической жидкости при прохождении через них, и растворяемый анод 4; маслозаборник 3, имеющий спиральные канавки и ребра для придания турбулентного движения жидкости при прохождении через них, и растворяемый анод 4; источник постоянного тока 5; регулятор тока 6; генератор ультразвуковых колебаний 7; излучатели ультразвуковых колебаний 8; датчик, регистрирующий давление в масляной системе 9; датчики, регистрирующие частоту вращения коленчатого вала двигателя 10; двигатель внутреннего сгорания 11; датчик, регистрирующий содержание СО в выхлопных газах двигателя 12.

Устройство функционирует следующим образом.

На подготовленном двигателе сливается штатное масло; заменяется штатный масляный фильтр на масляный фильтр 2, в который вмонтирован растворяемый анод 4, изготовленный из материала, содержащего необходимые компоненты для восстановления трущихся сопряжений ДВС (например, цинк, латунь, бронза), диэлектрически изолированный от корпуса. Аналогичным образом устанавливается вместо штатного маслозаборника маслозаборник 3, в который вмонтирован растворяемый анод 4, диэлектрически изолированный от корпуса и изготовленный из цинка. Заливается технологическая жидкость, содержащая необходимые присадки, например «Малиновое озеро». Присадка представляет собой химическую систему из коллоидных металлов и полимеризата алкиламина, получаемую в едином технологическом процессе, размер частиц - менее 1 ангстрем. В основе содержание металла 15 миллиграмм на 1 литр масла. Подключается источник постоянного тока 5 через регулятор тока 6: положительным выводом к анодам 4, помещенным в масляный фильтр и маслозаборник, отрицательным выводом - к восстанавливаемым частям (катодам) ДВС - 11. Производится пуск ДВС, устанавливается минимальная частота вращения коленчатого вала двигателя. Устанавливается ток питания анода в пределах 0,8...1,5 А, например для двигателя ВАЗ. В ходе обработки контролируется давление в системе смазки по датчику 9, обороты коленчатого вала двигателя по датчику 10, содержание угарного газа (СО) в выхлопных газах двигателя по датчику 12. Кроме того, в картер двигателя устанавливаются излучатели ультразвуковых колебаний 8, подключенные к генератору ультразвуковых колебаний 7, с выходной частотой 20-23 кГц, включением и выключением которого управляет регулятор тока. Излучение ультразвуковых колебаний способствует интенсификации процесса растворения анода. Ультразвуковые излучатели располагаются на расстоянии λ/4 м, чем обеспечивается резонанс ультразвуковых колебаний. В процессе восстановления с датчиков давления масла, частоты вращения коленчатого вала двигателя, наличия СО в выхлопных газах поступают сигналы на регулятор тока в цепи анод - катод, тем самым производится регулировка скорости восстановления или автоматическое отключение устройства в случае соответствия поступающих сигналов заданным предельным значениям. По мере восстановления трущихся поверхностей ДВС, как правило, это занимает от 0,5 до 6 часов, обороты ДВС снижаются, что свидетельствует об увеличении сопротивления проворачивания коленчатого вала и распределительного вала во вкладышах, а давление возрастает вследствие уменьшения зазоров в трущихся сопряжениях двигателя. Также косвенным показателем завершения процесса восстановления является изменение звука работающего двигателя и изменение концентрации СО в выхлопных газах. При достижении установленных значений сигналов с датчиков ток в цепи анод - катод отключается регулятором тока. Двигатель останавливается, технологическая жидкость сливается, фильтр с анодом заменяется на новый штатный фильтр, заливается штатное масло. Технический контроль обработанного двигателя включает замер давления в системе смазки, компрессии, уровня СО в отработанных газах.

Устройство восстановления трущихся сопряжений двигателя внутреннего сгорания позволяет восстанавливать трибосопряжения узлов и механизмов двигателя внутреннего сгорания, работающих в условиях высоких динамических нагрузок, за счет компенсации износа, без разборки и существенного усложнения конструкции двигателя внутреннего сгорания; повысить ресурс двигателя внутреннего сгорания; кроме того, применение этого метода позволит снизить расход горюче-смазочных материалов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Зозуля В.В. и др. Словарь-справочник по трению, износу и смазке деталей машин. 2-е издание. - Киев: Наука Думка, 1990, с.168. 248.

2. Устройство повышения долговечности трибосистем. Патент РФ №2237554, заявка №2003106894 от 12 марта 2003 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОПРЯЖЕНИЙ ДВИГАТЕЛЯ ДИЗЕЛЬ-ГЕНЕРАТОРНОЙ УСТАНОВКИ ЛОКОМОТИВА | 2013 |

|

RU2554236C2 |

| СИСТЕМА ПОДГОТОВКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ К ПУСКУ | 2004 |

|

RU2273743C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ МИНИМАЛЬНЫХ МЕХАНИЧЕСКИХ ПОТЕРЬ В ТРУЩИХСЯ УЗЛАХ МЕХАНИЧЕСКИХ АГРЕГАТОВ АВТОМОБИЛЕЙ ПРИ ФОРМИРОВАНИИ ПОКРЫТИЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ БЕЗ РАЗБОРКИ АГРЕГАТОВ | 2017 |

|

RU2687481C2 |

| СПОСОБ СТАБИЛИЗАЦИИ СОСТОЯНИЯ ТРИБОСИСТЕМЫ | 1992 |

|

RU2084863C1 |

| УСТРОЙСТВО ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ТРИБОСИСТЕМ | 2003 |

|

RU2237554C1 |

| ТЕРМОРЕГУЛИРУЕМАЯ СИСТЕМА СМАЗКИ ДВС | 2001 |

|

RU2227214C2 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ТРИБОСИСТЕМЫ | 2003 |

|

RU2250410C2 |

| СПОСОБ ОЦЕНКИ РЕЖИМОВ ТРЕНИЯ В СОПРЯЖЕНИЯХ ЦИЛИНДРОПОРШНЕВОЙ И КРИВОШИПНО-ШАТУННОЙ ГРУПП ПОРШНЕВОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391642C2 |

| СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2217607C2 |

| СИСТЕМА СМАЗКИ ДВС С ТЕРМОАККУМУЛЯТОРОМ | 2003 |

|

RU2270345C2 |

Изобретение относится к двигателестроению, в частности к устройствам, восстанавливающим трущиеся сопряжения двигателя внутреннего сгорания. Изобретение позволяет восстанавливать изношенные узлы и механизмы двигателя внутреннего сгорания без его разборки. Устройство восстановления трущихся сопряжений двигателя внутреннего сгорания содержит восстанавливаемую часть двигателя внутреннего сгорания - катод и растворяющийся элемент - анод. Анод изготовлен из материала, содержащего необходимые компоненты для восстановления трущихся сопряжений ДВС (например, цинк, латунь, бронза). Устройство содержит средства для регулирования скорости восстановления изнашиваемых частей двигателя внутреннего сгорания. Растворяемые аноды установлены в корпус масляного фильтра и маслозаборника. В корпусе масляного фильтра и маслозаборника выполнены спиральные канавки и ребра. Штатное масло двигателя на время восстановления заменяется на технологическую жидкость с присадками, содержащими ионы металлов. В картер двигателя помещают излучатели ультразвуковых колебаний, подсоединенные к генератору ультразвуковых колебаний, с частотой 20-23 кГц. Излучателей ультразвуковых колебаний может быть несколько, и располагаются они на расстоянии одной четвертой длины волны ультразвуковых колебаний (λ/4 м) друг от друга. Ток в цепи анод - катод, асимметричный с параметрами Ia/Iк=20/1 и Ta/Тк=25/1 (где Iа - анодный ток, Iк - катодный ток, Та - длительность подвода тока к аноду, Тк - длительность подвода тока к катоду). В цепи анод-катод имеется регулятор тока, который замыкает и размыкает цепь, а также регулирует величину тока в зависимости от получаемых сигналов с датчиков. 6 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ТРИБОСИСТЕМ | 2003 |

|

RU2237554C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОЕДИНЕНИЙ | 1997 |

|

RU2149741C1 |

| Способ обработки поверхности трения | 1989 |

|

SU1732232A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ УЗЛОВ И АГРЕГАТОВ ТЕПЛОВЫХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2253696C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2247765C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2119557C1 |

| DE 3711826 А1, 27.10.1988 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| US 5249360 A, 05.10.1993. | |||

Авторы

Даты

2007-07-10—Публикация

2005-07-07—Подача