Настоящее изобретение относится к способу изготовления детали, образованной из затвердевшего, первоначально пастообразного материала и содержащей электропроводную дорожку.

Известно армирование деталей из бетона или из другого цементирующего и первоначально пастообразного вязкого материала путем включения стальных или углеродных волокон в бетон или иной пастообразный материал до осуществления затвердевания. В случае бетона выполненные из стали волокна обычно имеют длину от 2,5 до 8 см или больше и диаметр в пределах от 0,5 до 1 мм и поэтому являются относительно жесткими. Во время смешивания волокон и бетона волокна рассеиваются в бетоне и ориентируются случайным образом в трех измерениях, так что уложенная бетонная смесь и упрочненная бетонная деталь получаются армированными в трех измерениях.

Однако много или даже большая часть бетонных конструкций подвергаются напряжениям только в одном или в двух измерениях, так что армирование в одном или в двух измерениях будет достаточным. В качестве двух примеров достаточно упомянуть плиты бетонного пола и бетонные дорожные покрытия.

Известен способ одномерного выравнивания стальных волокон в плитах из подвижной бетонной смеси, вновь укладываемой в опалубку, магнитное поле направляют через деталь из подвижной бетонной смеси, только что уложенной в опалубку, и перемещают его относительно опалубки от одного конца или стороны до другого, чтобы на промежутке времени приложить выравнивающую силу к отдельным волокнам для выравнивания их в направлении относительного перемещения (патент США №4062913 А). Чтобы содействовать выравнивающему перемещению волокон при воздействии магнитного поля, бетонную деталь подвергают вибрационному уплотнению во время относительного перемещения магнитного поля и бетонной детали.

Предлагалось использовать электропроводные волокна в бетоне для пропускания электрического тока через бетон для нагревания или других целей, например для образования электрического заземления или электромагнитного экранирования (патент США №5346547 А, патент США №5447564 А, заявка на Европейский патент №0449439 А).

Однако проводящие волокна, которые случайным образом ориентированы или выровнены в одном направлении известным способом, непригодны для этого, поскольку в бетоне отсутствует соответствующая электропроводная дорожка и поскольку трудно получить удовлетворительное соединение электрических выводов с волокнами. Сам бетон является плохим проводником, а волокна по существу равномерно распределены по бетону, так что только немногие волокна контактируют друг с другом. По этой причине волокна не создают отчетливой и широкой токопроводящей дорожки между выводами.

Задача настоящего изобретения заключается в создании способа изготовления усовершенствованной детали указанного выше вида.

В соответствии с настоящим изобретением разработан способ создания электропроводной дорожки в детали, образованной из затвердевшего, первоначально пастообразного материала, содержащий этапы образования детали из пастообразного материала, в котором рассеивают электропроводные намагничиваемые волокна или гранулированные компоненты, приложения магнитного поля к детали из пастообразного материала для образования из указанных намагничиваемых компонентов электропроводного слоя, включенного в указанную деталь из пастообразного материала и простирающегося на протяжении по меньшей мере ее части, затвердевания указанной детали из пастообразного материала, содержащего указанный слой, и соединения электропроводных выводов с указанным электропроводным слоем в местах, расположенных на расстоянии вдоль слоя.

Из заполнителя в виде гранулированной железной руды (магнетита) или другого намагничиваемого гранулированного материала, имеющего некоторую электропроводность, можно образовать слой, наряду с или предпочтительно вместе с намагничиваемыми металлическими волокнами. В последнем случае проводящий гранулированный материал будет снижать удельное сопротивление областей первоначально пастообразного материала, разделяющего волокна.

Стратификацию намагничиваемых волокон и/или гранулированных компонентов магнитным средством в соответствии со способом изобретения можно осуществлять, используя способ и устройство для стратификации и выравнивания намагничиваемых металлических волокон, которые описаны и заявлены в Международной заявке PCT/SE99/01150, опубликованной как WO 99/67072.

Как описано в вышеупомянутой Международной заявке, магнитная стратификация и выравнивание намагниченных волокон, рассеянных в вязкой или пастообразной детали, осуществляется посредством стратифицирующего элемента, имеющего немагнитную стенку. Магнитное поле направляется в вязкую деталь через первую часть немагнитной стенки, в то время как стратифицирующий волокна элемент перемещается относительно детали из пастообразного материала, при этом немагнитная стенка соприкасается с деталью, а вторая часть немагнитной стенки находится позади первой части. Поэтому волокна на промежутке времени подвергаются воздействию магнитного поля, когда первая часть перемещается мимо них.

Стратифицирующий волокна элемент может быть частично или полностью погружен в пастообразный материал, при его перемещении относительно детали, при этом первая часть магнитной стенки находится перед второй частью и поэтому последняя следует позади.

Во время относительного перемещения волокна в области первой части немагнитной стенки притягиваются магнитной силой по направлению к первой части. Однако они предохраняются от вхождения в соприкосновение с магнитным устройством немагнитной стенкой, которая образует заграждение или барьер, отделяющий магнитное устройство от пастообразного материала, в котором рассеяны волокна.

Поэтому стратифицирующий волокна элемент притягивает волокна и стремится вытянуть их вдоль направления его перемещения относительно детали из пастообразного материала. Вследствие вязкости или пастообразного характера материала детали предотвращается слишком быстрое движение волокон к стратифицирующему элементу и прилипание к нему. Итак, стратифицирующий волокна элемент будет перемещаться относительно волокон и прилагать к ним магнитную силу только на промежутке времени. Поскольку магнитная сила имеет составляющую в направлении относительного перемещения стратифицирующего волокна элемента и детали из пастообразного материала, то она не только будет вытягивать волокна по направлению к стратифицирующему волокна элементу и, следовательно, стратифицировать их с образованием уплотненного волоконного слоя внутри детали, но также будет стремиться выровнять волокна в этом направлении, когда она перемещается мимо них.

Предпочтительно осуществлять вибрационное уплотнение пастообразного материала, содержащего волокна, вблизи стратифицирующего волокна элемента с тем, чтобы содействовать стратификации и выравнивающему перемещению волокон.

Выводы могут быть присоединены к проводящему слою, образованному уплотненным слоем из волокон или из иных намагничиваемых проводящих компонентов, любым подходящим способом до или после затвердевания пастообразного материала. Например, бетон или иной пастообразный материал можно удалить в пределах определенного места для того, чтобы открыть проводящий слой в узком пазу, простирающемся поперек слоя, после чего полоску из медного провода или некоторый иной подходящий провод в виде электрической шины, выполненный с возможностью подключения к источнику электропитания, разместить поперек слоя и прикрепить к нему путем заливки расплавленного олова поверх полоски и открытого слоя.

Изобретение станет более понятным из нижеследующего описания со ссылками на сопровождающие чертежи, иллюстрирующие применение изобретения для создания покрытий или плит из бетона на грунте.

На чертежах:

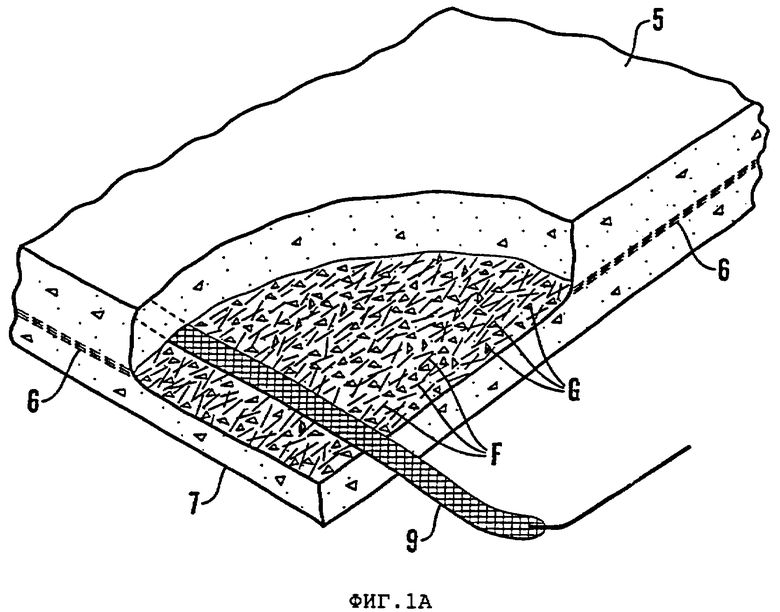

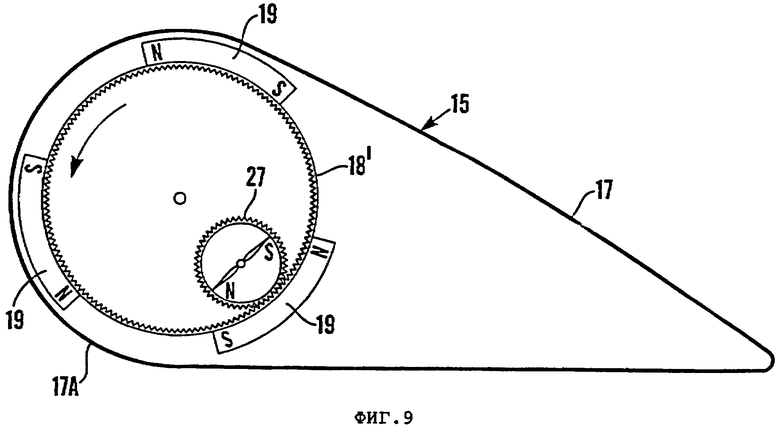

фиг.1 - схематичный вид в перспективе, бетонной плиты, имеющей электропроводную дорожку, образованную из локализованного слоя намагничиваемых армирующих волокон по заявленному способу;

фиг.1А - увеличенный вид в перспективе угла плиты, показанной на фиг.1;

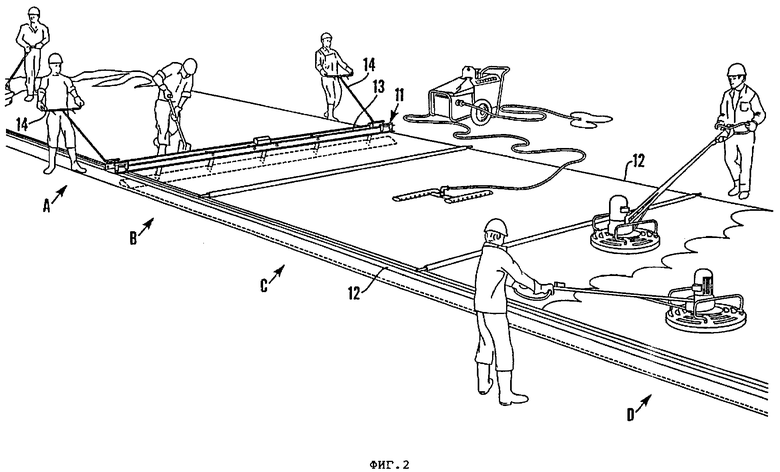

фиг.2 - обзорный вид, показывающий последовательные этапы создания бетонного покрытия на грунте, при этом один из этапов относится к образованию локализованного слоя из армирующих стальных волокон согласно изобретению;

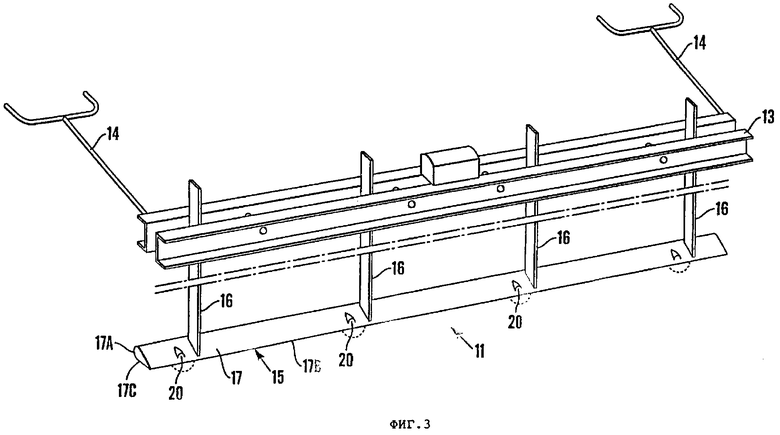

фиг.3 - вид в перспективе устройства для стратификации волокон, используемого на этапе, показанном на фиг.2;

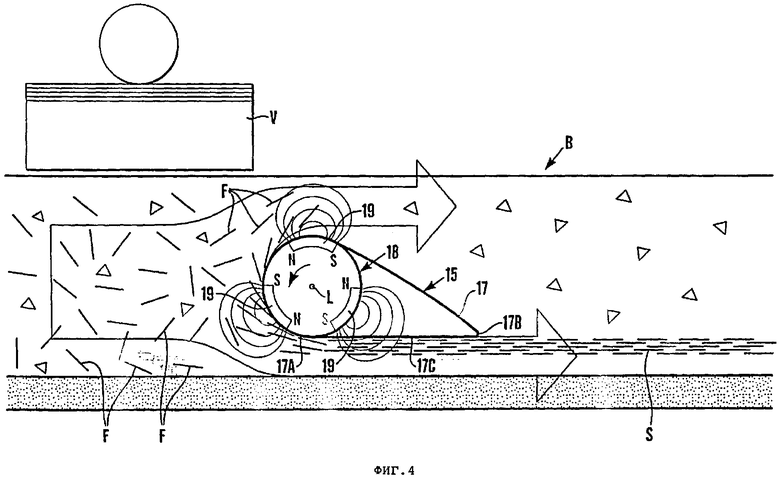

фиг.4 - разрез участка бетонного покрытия из фиг.2, на котором осуществляется стратификация волокон;

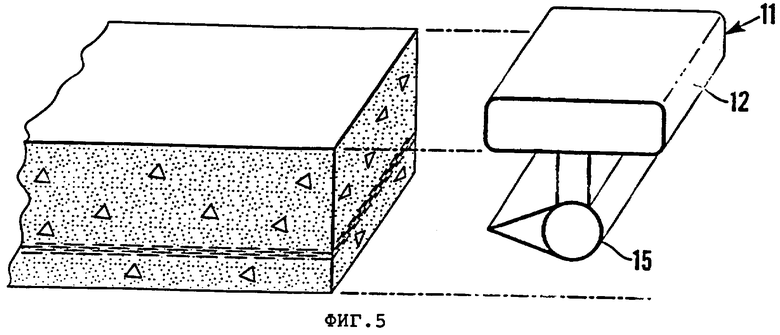

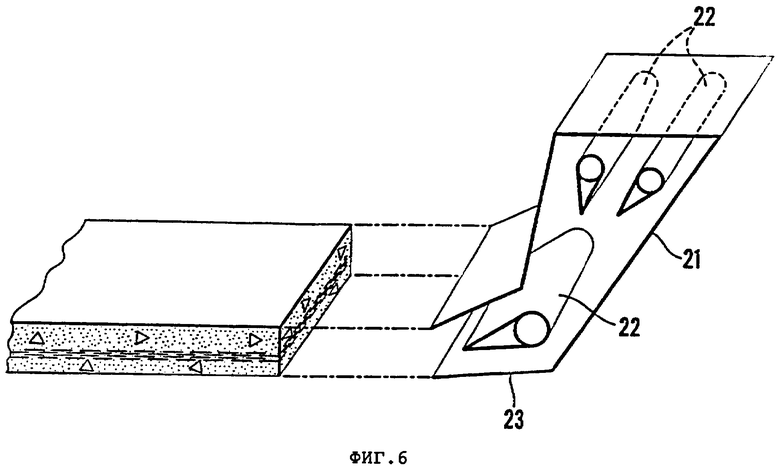

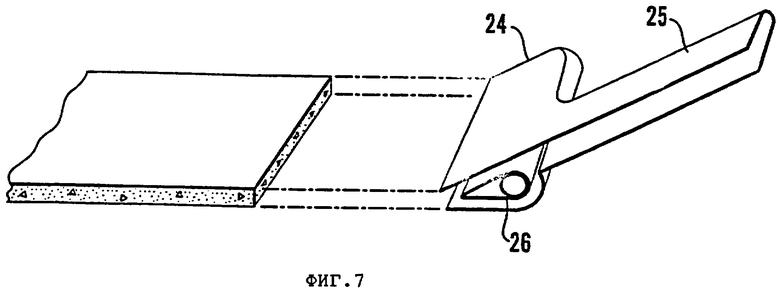

фигуры 5-7 - схематичные изображения трех плит различной высоты, уложенных на грунт и показанных вместе с устройствами для стратификации волокон;

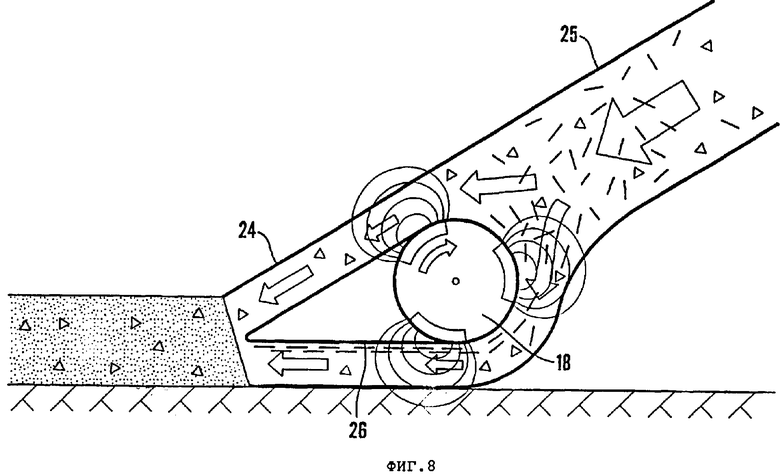

фиг.8 - разрез, иллюстрирующий вариант устройства из фиг.7; и

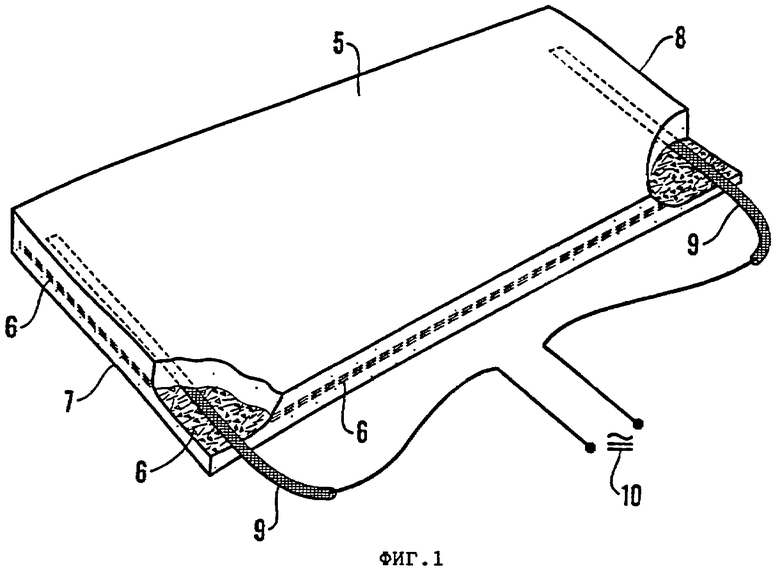

фиг.9 - разрез, иллюстрирующий вариант устройства для стратификации волокон из фиг.4.

На фиг.1 и 1А показана прямоугольная плоская бетонная деталь 5, плита, которая армирована многочисленными намагничиваемьми металлическими волокнами, включенными в бетон и находящимися в локализованном слое 6 из плотно уложенных волокон F. Этот слой продолжается от одного конца 7 бетонной детали до другого конца 8 и расположен между большими сторонами бетонной детали 5 и параллельно им. Два электропроводных вывода 9, заделанных в бетон, находятся в контакте с волокнами слоя 6 вблизи концов 7, 8 детали 5 для протекания электрического тока, создаваемого источником 10 тока, в деталь и из нее через слой 6 волокон. Для повышения электропроводности слоя многочисленные гранулы G электропроводного материала, например железной руды (магнетита), образующие часть заполнителя бетона, могут быть включены в слой 6.

Бетон, образующий основную массу детали 5, может быть любым обычным бетоном, включающим обычный заполнитель. Аналогично, хотя стальные волокна вида, обычно используемого для армирования бетона, обыкновенно предпочтительны, но волокна могут быть любыми намагничиваемыми волокнами, имеющими нужную электропроводность.

Только для примера на фиг.2 показано применение изобретения для образования бетонного покрытия или плиты на грунте. Покрытие показано на различных последовательных этапах во время его образования, при этом первый этап показан слева, а последний этап показан справа. Дальше всего слева в месте А подвижную бетонную смесь укладывают после добавления к бетону армирующих волокон из стали или из некоторого другого намагничиваемого материала и равномерного рассеивания в случайной ориентации. Затем в месте В подвижную бетонную смесь подвергают вибрационному уплотнению, а армирующие волокна выравнивают в продольном направлении и стратифицируют для образования горизонтального слоя, включенного в бетон, используя устройство 11 для стратификации волокон, посредством которого осуществляется изобретение. Устройство 11 для стратификации волокон поддерживается с возможностью скольжения на рельсах 12, расположенных вдоль продольных краев покрытия. В месте С подвижную бетонную смесь вместе со стратифицированными и выровненными волокнами вакуумируют, а в месте D покрытие разглаживают.

Устройство 11 для стратификации волокон содержит горизонтальную главную балку 13, расположенную поперек полосы укладываемого участка и опирающуюся на рельсы 12. Оно перемещается вручную и управляется посредством тяг 14 управления с рулями.

Прямолинейный горизонтальный, стратифицирующий волокна элемент 15, имеющий форму балки или стержня, подвешен на главной балке 13 посредством подвесок 16, которые выполнены регулируемыми по вертикали для обеспечения возможности расположения стратифицирующего элемента 15 на выбранной высоте. Стратифицирующий элемент 15 простирается по всему пространству между рельсами 12.

Удлиненный корпус или оболочка 17, образующая часть стратифицирующего элемента 15, выполнена наклонной в поперечном сечении так, что она похожа на крыло, а ее закругленная первая или передняя кромка направлена так, что она выдается вперед, когда устройство 11 для стратификации вместе со стратифицирующим элементом 15 во время операции стратификации перемещают в соответствующем направлении, влево на фиг.1. Этот корпус 17 изготавливают из алюминия или из какого-либо другого подходящего немагнитного материала.

Внутри корпуса 17 стратифицирующего элемента 15 вдоль передней или первой части 17А стенки корпуса по всей длине стратифицирующего элемента 15 проходит вращающийся, установленный на оси магнитный валик 18. Первая часть 17А стенки корпуса имеет в поперечном сечении дугообразную форму, а ось L магнитного валика 18 совпадает с осевой линией первой части 17А стенки.

Три постоянных магнита 19, изготовленных, например, из неодима, равномерно распределены вокруг магнитного валика 18, при этом каждый магнит занимает приблизительно 1/6 часть окружности магнитного валика. Наружные поверхности магнитов 19 расположены по круговой цилиндрической поверхности, находящейся на одной оси с первой частью 17А стенки корпуса 17 и вблизи нее. Когда, как описано ниже, магнитный валик 18 приводится во вращение, постоянные магниты 19 будут соответственно перемещаться в непосредственной близости к внутренней стороне первой части 17А стенки.

Как показано обозначениями N и S северного и южного полюсов и линиями магнитного поля на фиг.4, магниты 19 установлены на магнитном валике 18 таким образом, что линии поля проходят в плоскостях, которые перпендикулярны к оси L магнитного валика 18. В показанном варианте осуществления магнитный валик 18 вращается против часовой стрелки, как показано на фиг.4, посредством ряда электродвигателей 20, разнесенных на расстояния вдоль длины стратифицирующего элемента 15. При желании или при необходимости направление вращения магнитного валика 18 можно изменить на обратное.

Для расположения стратифицирующего элемента 15 под желаемым углом атаки, чтобы задняя или вторая часть 17 В стенки корпуса 17 была на выбранной высоте, стратифицирующий элемент 15 установлен с возможностью поворота вокруг оси, которая параллельна оси L валика 18 и, например совпадает с ней. Стопорное средство, непоказанное, выполнено для фиксации стратифицирующего элемента 15 в выбранном угловом положении.

Во время операции стратификации и выравнивания волокон устройство 11 для стратификации волокон опирается на рельсы 12 совместно со стратифицирующим элементом 15, установленным на такой высоте, что самый нижний сегмент первой части 17А стенки корпуса 17 находится относительно близко к поверхности уложенного слоя подвижного пастообразного бетона. Кроме того, угловое положение стратифицирующего элемента 15 регулируют таким образом, чтобы вторая часть 17В стенки корпуса 17 находилась приблизительной на той же самой высоте, что и самый нижний сегмент первой части 17А стенки.

После установки стратифицирующего элемента 15 на желаемой высоте и в желаемом угловом положении устройство 11 для стратификации, как показано на фиг.2-4, медленно перемещают влево так, чтобы первая часть 17А стенки корпуса 17 была впереди, а сзади находилась вторая часть 17В стенки. Магнитный валик 18 непрерывно вращается в направлении, указанном стрелкой (против часовой стрелки), а вибратор V, закрепленный на устройстве 11 для стратификации, осуществляет вибрационное уплотнение бетона на участке детали из бетона, на котором функционирует стратифицирующий элемент 15.

Как показано крупными стрелками на фиг.4, часть бетона смещается вверх и проходит мимо верхней стороны стратифицирующего элемента 15, тогда как другая часть смещается вниз и проходит мимо нижней стороны. Во время перемещения вдоль внутренней стороны передней, первой части 17А стенки магнитные поля постоянных магнитов 19, расположенных на магнитном валике 18, будут направлены в бетон перед, выше и ниже первой части 17А стенки.

Магнитные поля, силовые линии которых проходят в основном в плоскостях, которые перпендикулярны к оси L вращения магнитного валика 18, вращаются по орбитам против часовой стрелки совместно с валиком. Во время орбитального перемещения они прикладываются к армирующим волокнам F, стягивающимся магнитной силой притяжения магнитных полей, которая стремится притянуть волокна к передней, первой части 17А стенки корпуса 17 и выровнять волокна вдоль плоскостей силовых линий. В то же самое время волокна, находящиеся выше уровня нижней стороны стратифицирующего элемента 15, вытягиваются вниз магнитным притяжением и отводятся из бетона вниз, а волокна, находящиеся ниже этого уровня, вытягиваются вверх.

Соответственно волокна F или по меньшей мере большая часть их стремится переместиться к нижней стороне стратифицирующего элемента 15 и стратифицироваться с образованием горизонтального слой S плотно уложенных волокон, большая часть которых выровнена, преимущественно в направлении относительного перемещения стратифицирующего элемента 15 и бетонной детали. Кроме того, значительное количество волокон F в слое или вблизи слоя может быть ориентировано под углом к направлению относительного перемещения для образования проводящих перемычек между разнесенными в поперечном направлении волокнами.

Когда волокна F достигают места, находящегося на одном уровне с промежуточной плоской частью 17С стенки нижней стороны корпуса 17, напряженность магнитного поля, и следовательно, магнитное притяжение, действующее на волокна, резко уменьшаются, поскольку магнит 19, который находится ближе всего к переходному участку между первой частью 17А стенки и промежуточной частью 17С стенки, движется вверх от волокон. Поэтому магнитное притяжение, действующее на волокна F, больше не будет достаточно сильным для растягивания волокон стратифицирующим элементом 15, так что сзади волокна будут оставаться в выровненном положении в слое Т волокон.

Если желательно стратифицировать волокна F для образования слоя S волокон в верхней области бетонной детали, регулируют угловое положение стратифицирующего элемента 15 и, если необходимо, целиком смещают его по вертикали до положения, в котором первая и вторая части 17А, 17В стенки корпуса 17 находятся примерно в одной и той же горизонтальной плоскости и на желаемой высоте. Кроме того, можно изменить на обратное направление вращения магнитного валика 18.

На фиг.5, 6 и 7 схематично показаны три различных способа осуществления изобретения. Способ, представленный на фиг.5, по существу соответствует способу, показанному на фигурах 2-4 и описанному выше. Поэтому стратификацию и выравнивание волокон производят после укладки на грунте подвижной бетонной смеси, содержащей волокна.

На фиг.6 и 7 показаны варианты осуществления, в которых стратификацию и выравнивание волокон производят во время укладки бетонного слоя на грунт. Более конкретно, на фиг.6 показано устройство для укладки бетона и стратификации и выравнивания волокон, при этом предполагается, что устройство переносится укладочным транспортным средством, движущимся вдоль поверхности, на которой должна располагаться деталь из армированного бетона. В этом устройстве стратификация и выравнивание волокон производятся в два этапа. Подвижную бетонную смесь с примешанными армирующими волокнами подают в слегка наклоненный бункер 21, в котором бок о бок расположены два стратифицирующих элемента 22, подобных стратифицирующему элементу 15 из фиг.2-4. Дополнительный стратифицирующий элемент 22, подобный стратифицирующему элементу 15, расположен в укладочном сопле 23. Это сопло создает направленный вниз поток из бункера 21 и имеет лоток с прямолинейным выпускным отверстием, через которое слой цемента желаемой толщины выпускается и укладывается на грунт.

Устройство, показанное на фиг.7, управляется вручную, и его предполагается использовать, в основном, для укладки относительно тонких и узких слоев. Оно содержит укладочное сопло 24, похожее на укладочное сопло 23 из фиг.6, и трубчатый стержень 25, в который подвижную бетонную смесь с добавленными волокнами подают по шлангу от бетононасоса (непоказанного). Внутри укладочного сопла 24 расположен стратифицирующий элемент 26, подобный стратифицирующему элементу 15 из фиг.2-4. На фиг.8 устройство из фиг.7 показано более подробно.

На фиг.9 показан вариант стратифицирующего элемента 15 из фиг.2-4. В этом случае внутри вращающегося магнитного валика 18' расположен не меняющий местонахождения второй магнитный валик 27, который расположен в задней области первой или передней части 17А стенки корпуса 17. Он выполнен с возможностью вращения при работе со скоростью, которая имеет определенную численную взаимосвязь, 3:1, со скоростью вращения магнитного валика 18'. Одна половина магнитного валика 27 намагничена, что показано обозначениями полюсов N и S, тогда как другая половина является по существу немагнитной. Когда один из постоянных магнитов 19 вращающегося магнитного валика 18 входит в область, в которой расположен магнитный валик 21, силовые линии магнитного поля этого магнита 19 будут замыкаться через магнитный валик 27, так что только небольшая часть магнитного поля направляется в бетонную деталь. В результате сила притяжения магнитного валика 18' оказывает воздействие на армирующие волокна в бетонной детали, и поэтому, когда волокна находятся в области под магнитным валиком 27, способность стратифицирующего элемента 15 к растягиванию волокон в продольном направлении резко снижается.

В рамках объема изобретения, определенного формулой изобретения, возможны несколько модификаций способа и устройства для стратификации, показанных на чертежах.

Например, в поперечном сечении корпус 17 стратифицирующего элемента 15 может быть по существу симметричным относительно плоскости, которая проходит через ось L магнитного валика 18 и по существу перпендикулярна к другой плоскости, которая проходит через ось L и край второй части 17 В стенки корпуса 17. При этом симметричном поперечном сечении стратифицирующий элемент соответственно имеет тонкую краевую часть на противоположных сторонах относительно самого толстого участка корпуса 17, где расположен магнитный валик 18, так что его можно перемещать в бетоне в противоположных направлениях, например поперек ширины широкой полосы покрытия, без возникновения большого сопротивления перемещению.

В этой модификации может оказаться предпочтительным иметь два магнитных валика 18, которые взаимодействуют с противоположными сторонами корпуса 17 и вращаются в противоположных направлениях. В качестве варианта может быть установлен единственный магнитный валик 18, который имеет на окружности только один магнит и вращается попеременно в противоположных направлениях на протяжении угла, превышающего 180°, а предпочтительно на протяжении угла приблизительно 270°. В таком случае магнитное поле будет попеременно направляться в бетон над стратифицирующим элементом и в бетон под стратифицирующим элементом. В этом режиме попеременного вращения с изменением направления гарантируется, что волокна на промежутке времени подвергаются воздействию магнитной вытягивающей силе в направлении, в котором стратифицирующий элемент 15 перемещается относительно бетона.

Хотя в описанном и иллюстрированном чертежами варианте осуществления изобретения большая часть стратифицированных волокон выровнена по горизонтали, как правило, в направлении относительного перемещения стратифицирующего элемента и бетона, можно располагать волокна в линию в горизонтальном направлении, как правило, перпендикулярно к направлению относительного перемещения, если магниты 19 на магнитном валике 18 намагнитить так, чтобы их линии магнитных полей проходили преимущественно в плоскостях, проходящих по направлению длины стратифицирующего элемента 15. Кроме того, при соответствующем согласовании скорости относительного перемещения с напряженностью поля магнитов и с вязкостью подвижной цементной смеси можно получить неполное выравнивание волокон в направлении относительного перемещения, так что довольно большое количество волокон будет вытянуто под меньшим или большим углом к направлению перемещения. Посредством этого достигается армирование в поперечном направлении, и в то же самое время возрастает число контактных точек между волокнами.

Следует также отметить, что нет необходимости в том, чтобы магниты или иные средства, создающие магнитные поля, или все такие магниты или иные средства были подвижными относительно стратифицирующего элемента. В стратифицирующем элементе можно использовать неподвижные постоянные магниты или иные устройства, создающие магнитные поля, для направления постоянных или перемежающихся магнитных полей в материал, содержащий намагничиваемые волокна, чтобы стратифицировать и выровнять их.

Настоящее изобретение относится к способу изготовления детали, образованной из затвердевшего, первоначально пастообразного материала и содержащей электропроводную дорожку. Технический результат изобретения заключается в создании способа изготовления усовершенствованной детали указанного выше вида. Способ создания электропроводной дорожки в детали из затвердевшего, первоначально пастообразного материала содержит этапы, в которых образуют деталь из пастообразного материала, в котором рассеивают электропроводные намагничиваемые волокна и/или гранулированные компоненты, прикладывают магнитное поле к детали из пастообразного материала для образования из намагничиваемых компонентов электропроводного слоя, включенного в указанную деталь из пастообразного материала и простирающегося на протяжении по меньшей мере ее части, и проводят затвердевание детали из пастообразного материала, содержащего слой, в котором электропроводный слой образуют путем перемещения стратифицирующего элемента относительно детали из пастообразного материала по существу параллельно лицевой стороне детали и побуждают магнитное поле перемещаться в круговом направлении относительно стратифицирующего элемента. 9 з.п. ф-лы, 9 ил.

| Способ изготовления армированных бетонных изделий | 1977 |

|

SU718268A1 |

| US 4062913 А, 13.12.1977 | |||

| Гибкий электронагреватель | 1976 |

|

SU652740A1 |

| US 5346547 А, 13.09.1994 | |||

| Запорный клапан | 1974 |

|

SU499439A1 |

Авторы

Даты

2007-07-10—Публикация

2000-12-21—Подача