Настоящее изобретение относится к усовершенствованной системе подачи сплава, предназначенной для использования при литье сплавов под давлением.

В ряде недавних патентных заявок авторами были описаны изобретения, относящиеся к литью сплавов под давлением с использованием так называемого участка подачи с контролируемым расширением (или СЕР). К этим заявкам относится заявка РСТ/AU 98/00987, относящаяся к литью под давлением сплава магния, и РСТ/01/01058, относящаяся к литью под давлением сплава алюминия. К ним относятся также заявки РСТ/AU 01/00595 и РСТ/AU 01/01290, а также временные Австралийские заявки PR 7214, PR 7215, PR 7217 и PR 7218, каждая из которых подана 23 августа 2001 г. Эти дополнительные заявки в разной степени относятся к литью под давлением сплавов магния, алюминия и других отливаемых под давлением сплавов, а также к устройствам и приборам, предназначенным для использования при литье под давлением этих сплавов.

Как было показано, СЕР используется в изобретениях, являющихся предметом упомянутых выше заявок. СЕР является относительно коротким участком системы подачи сплава, в котором возрастает площадь поперечного сечения в направлении от входа до выхода СЕР, так что сплав, протекающий через СЕР, имеет на выходе заметно меньшую скорость течения, чем на входе. Снижение скорости таково, что при протекании через СЕР изменяется состояние сплава. То есть в случае полностью расплавленного сплава, поступившего из находящегося под давлением источника питания на вход СЕР, уменьшение скорости течения на выходе по сравнению с достигнутой на входе таково, что сплав переходит из полностью расплавленного состояния на входе в полутвердое или тиксотропное состояние на выходе.

При дальнейшем протекании после выхода из CEP, и по существу в полости формы, с которой сообщается система подачи, сплав предпочтительно остается в полутвердом или тиксотропном состоянии. При достаточно быстром затвердевании сплава в полости формы, а также на участке до СЕР или внутрь СЕР полученная при этом отливка может отличаться микроструктурой с мелкими сфероидальными или округлыми первичными частицами вырожденной дендритной формы в матрице из вторичной фазы. При достаточно быстром затвердевании на участке до СЕР или внутри CEP сплав, затвердевший в СЕР, может иметь сходную, связанную микроструктуру, однако содержащую тонкие полосы или слои, проходящие поперек СЕР, т.е. поперек направления течения сплава через СЕР. Полосчатость или слоистость является отображением волн сильного давления, возникающих в сплаве при его протекании через СЕР. Эти волны давления вызывают образование вырожденных дендритных первичных частиц в процессе изменения состояния сплава из полностью расплавленного до полутвердого или тиксотропного состояния. Интенсивные волны давления вызывает также разделение элементов сплава по плотности, что выражается в возникновении полосчатости или слоистости, а также радиальным распределением элементов в первичных частицах, например, по несколько затухающей синусоиде.

Использование СЕР в изобретениях, являющихся предметом упомянутых выше заявок, позволяет получить на практике ряд преимуществ. Главным из этих преимуществ является описанная выше микроструктура. Первичные частицы могут имеет размеры менее 40 мкм, в частности около 10 мкм или меньше. Эта мелкая первичная фаза и мелкодисперсная матрица из вторичной фазы способствуют значительному улучшению физических характеристик отливок, таких как прочность на разрыв, вязкость разрушения и твердость.

Другим преимуществом применения СЕР согласно этим изобретениям является возможность значительной экономии издержек. Отчасти экономия связана с тем, что масса отливаемого сплава, необходимая для получения продукта с заданной массой, значительно уменьшается по сравнению с массой отливаемого сплава, расходуемой на получение продукта такой же массы с применением существующей практики. Литниковая система согласно существующей практике имеет значительно больший размер по сравнению с системами подачи металла согласно указанным изобретениям, так что объем и, соответственно, масса металла, затвердевшего в системах питания, применяемых согласно существующей практике, на много больше по отношении к объему и массе отливки, и поэтому для получения продукции той же массы требуется большее количество сплава. Соответственно при уменьшении массы отливки происходит также уменьшение потерь сплава. Кроме того, эти изобретения облегчают производство заданных отливок на установках меньших размеров, чем принято при существующей практике. Применение СЕР согласно этим изобретениям обеспечивает для заданной отливки повышение гибкости при выборе места входа в полость формы по сравнению с ограничениями при существующей практике.

В общем СЕР, являющийся предметом изобретений согласно упомянутым заявкам, позволяет расширить выбор размеров и форм производимых отливок. Они применяются в тех случаях, когда полость формы заполняют путем прямой подачи, при которой вход в полость формы располагается в таком месте, из которого сплав растекается по периферийным участкам полости формы. В действительности применение СЕР расширяет возможности применения прямой подачи для получения многих типов отливок. Однако расширение выбора размеров и формы отливок относится также к случаям, когда заполнение полости осуществляется способом непрямого или краевого питания, при котором вход в полость формы располагается в таком месте, из которого сплав протекает через полость формы и затем перпендикулярно или же просто течет по периферии с целью заполнения полости формы.

Существуют обстоятельства, при которых, несмотря на преимущества использования СЕР, возможно возникновение трудностей при достижении преимуществ изобретений, описанных в упомянутых выше заявках. Эти трудности могут заключаться в невозможности полного достижения в процессе литья нужной микроструктуры, что бывает связано, например, с недостаточным противодавлением течению сплава или с неравномерным охлаждением, являющимися результатом геометрии формы, применяемой для некоторых видов отливок. Обычно трудности возникают при использовании систем непрямого или краевого питания при производстве отливок, имеющих небольшие размеры и/или относительно небольшую толщину или же имеющих относительно тонкие участки. При таких отливках трудно контролировать скорости течения сплава внутри полости формы, при этом в связи с небольшим объемом формы время ее заполнения очень короткое. Кроме того, поскольку объем подобной полости формы небольшой, то затвердевание сплава в форме проходит относительно быстро, относительно низкое отношение этого объема к объему сплава в системе подачи вызывает недостаточную скорость затвердевания в направлении от полости формы в систему подачи.

Настоящее изобретение направлено на создание усовершенствованной системы подачи сплава, предназначенной для использования при литье сплавов под давлением, в частности в литейных машинах с горячей или холодной камерами для отливки, и позволяющей по меньшей мере уменьшить упомянутые выше затруднения. В предпочтительных вариантах осуществления усовершенствованная система, являющаяся предметом настоящего изобретения, позволяет в значительной мере устранить эти недостатки, способствуя таким образом расширению диапазона отливок, которые можно получать с оптимальным использованием СЕР.

В зависимости от размеров и формы полости формы, предназначенной для производства отливки, система протекания металла, включающая в себя СЕР, являющийся предметом изобретений, описанных в упомянутых заявках, может иметь выход СЕР, который сообщается непосредственно с полостью формы. В действительности, в зависимости от формы участка полости формы, с которым в этих изобретениях сообщается СЕР, этот участок полости формы может включать в себя по меньшей мере выпускной участок, на который приходится часть длины СЕР. Однако в альтернативной компоновке система протекания согласно этим изобретениям сообщается с полостью формы через вторичный литник, так что сплав, вытекающий из выхода СЕР, перед тем как попасть в полость формы, протекает через вторичный литник. Как и в том случае, когда выход СЕР открывается непосредственно в полость формы или внутри ее, вторичный литник не ведет к сужению потока сплава в системе подачи металла. То есть вторичный литник имеет площадь поперечного сечения по всей своей длине, равную или не меньшую, чем площадь поперечного сечения на выходе СЕР, при отсутствии затвора или аналогичного ему сужения на выходе из вторичного литника.

Альтернативная форма системы подачи металла, в которой между выходом СЕР и полостью формы имеется вторичный литник, обычно используется в конструкциях, предназначенных для непрямого или краевого питания полости формы. Настоящее изобретение включает ее применение главным образом в контексте непрямого или краевого питания.

Система подачи металла, являющаяся предметом настоящего изобретения, включает канал протекания сплава, по которому сплав, поступающий из камеры с повышенным давлением, может протекать в полость формы. Первый участок линии подачи включает литник и СЕР, причем вход в СЕР меньших размеров, чем выход литника. Второй участок линии подачи, от выхода СЕР до места, в котором линия подачи сообщается с полостью формы, выполнен таким образом, что позволяет последовательно снижать скорость течения от уровня, имеющего место на выходе СЕР. Уменьшение скорости течения таково, что в том месте, где линия подачи сообщается с полостью формы, скорость течения сплава оказывается значительно ниже, чем на выходе СЕР, и соответствует размерам и форме полости формы, так что изменение состояния сплава до полутвердого и тиксотропного, возникающее в СЕР, сохраняется по существу в течение всего заполнения полости формы, за счет чего сплав может затем подвергнуться быстрому затвердению в полости формы и в обратном направлении в линии подачи, по направлению к СЕР.

Таким образом, изобретение предлагает систему подачи металла для литья сплавов под высоким давлением с использованием машины, содержащей камеру высокого давления с расплавленным сплавом, и формой, содержащей по меньшей мере одну полость, причем система включает линию подачи расплава, по которой сплав из камеры высокого давления подается в полость формы, линия включает в себя:

a. первый участок линии подачи металла, который содержит литник и участок подачи с контролируемым расширением (СЕР), площадь поперечного сечения которого возрастает в направлении протекания через него потока сплава, от входа в СЕР на выходе литника и до выхода из СЕР; и

b. модуль выхода СЕР (СЕМ), образующий второй участок линии подачи металла от выхода СЕР;

при этом возрастание площади поперечного сечения СЕР таково, что скорость расплава, поступающего на вход СЕР с достаточной скоростью течения, уменьшается при прохождении через СЕР, при этом сплав переходит из жидкого в полутвердое состояние, причем СЕМ имеет форму, устанавливающую течение расплава таким образом, что скорость течения последовательно снижается от уровня, имеющего место на выходе СЕР, при этом в том месте, в котором линия подачи сообщается с полостью формы, скорость течения сплава значительно ниже, чем на выходе из СЕР, и изменение состояния, возникающее в СЕР, сохраняется по существу в течение всего процесса заполнения полости формы, что обеспечивает последующее быстрое затвердевание сплава затвердению в полости формы и в обратном направлении линии подачи, по направлению к СЕР.

Изобретение предлагает также способ производства отливок из сплава с использованием литейной машины высокого давления, с камерой высокого давления, с расплавленным сплавом и формой, содержащей по меньшей мере одну полость, и в которой сплав из камеры высокого давления течет по линии подачи в полость формы, причем:

a. сплав на первом участке линии подачи пропускают через участок подачи с контролируемым расширением (СЕР), площадь поперечного сечения которого возрастает между входом и выходом СЕР, при этом поток сплава расширяется в поперечном сечении с уменьшением скорости течения по сравнению с первоначальной достаточной скоростью течения на входе в СЕР, обеспечивая переход сплава из жидкого состояния в полутвердое состояние; и

b. осуществляют контроль течения сплава на втором участке линии подачи, между первым участком и полостью формы, так что скорость течения последовательно снижается от уровня, имеющего место на выходе СЕР, до скорости течения в том месте, где линия подачи сообщается с полостью формы, причем ее уровень значительно ниже уровня скорости на выходе СЕР;

при этом изменение состояния, происходящее в СЕР, сохраняется по существу в течение всего заполнения полости формы.

Как было показано, второй участок линии подачи обеспечивает снижение скорости течения сплава ниже уровня скорости течения на выходе СЕР. Второй участок линии подачи кратко обозначается здесь как «модуль выхода СЕР» или «СЕМ».

Последовательное снижение скорости течения, достигаемое в СЕМ, обеспечивает получение нужной скорости течения в том месте, где линия подачи сообщается с полостью формы. Эта скорость течения поддерживается такой, что в полости формы сплав не может в значительной мере или вообще не может возвратиться в жидкое состояние. В полости формы скорость течения может снизиться еще сильнее. Однако скорость в этом месте такова, что даже при тенденции к возрастанию скорости течения в полости формы, как при протекании через всю полость формы, так и на ограниченном участке, повышение скорости не может достичь уровня, позволяющего сплаву в значительной мере возвратиться в жидкое состояние.

Конструкция системы подачи металла согласно изобретению в наиболее предпочтительном варианте обеспечивает при течении из СЕР и за его пределами сохранение по существу неразрывного движущегося фронта сплава. Это означает, что при продвижении по СЕМ фронт остается по существу перпендикулярным направлению потока или же способен распространяться так, чтобы продвигаться по существу по касательной относительно радиально расходящихся направлений течения. По существу непрерывный, движущийся фронт может сохраняться сплавом, движущимся через полость формы. В зависимости от геометрии полости формы фронт может или оставаться по существу перпендикулярным направлению потока, или же может распространяться так, чтобы продвигаться по существу по касательной относительно радиально расходящихся направлений течения при продвижении к удаленным участкам полости формы.

Как указано выше, некоторые системы подачи сплава, являющиеся предметом изобретений, описанных в упомянутых выше заявках, имеют вторичный литник и в некоторых отношениях подобны СЕМ настоящего изобретения. Однако такой вторичный литник не обеспечивает никакого значительного снижения скорости течения сплава по сравнению со скоростью на выходе СЕР. Кроме того, СЕМ в системе, являющейся предметом настоящего изобретения, обычно имеет длину, превышающую длину, необходимую для вторичного литника, применяемого в известных изобретениях.

СЕМ в системе, являющейся предметом настоящего изобретения, может иметь различные формы. В первом варианте СЕМ охватывает или содержит канал, ширина которого по существу превышает его глубину, а площадь поперечного сечения больше, чем площадь поперечного сечения на выходе СЕР. Ширина канала может превышать его глубину по меньшей мере на порядок. Канал обеспечивает растекание втекающего в него из СЕР сплава в радиальном направлении и таким образом уменьшение скорости его течения. Площадь поперечного сечения канала может возрастать в направлении течения сплава и таким образом вызывать дальнейшее снижение скорости течения сплава.

В этом первом варианте канал может быть практически плоским или же, если это подходит для полости формы для заданной отливки, он может обладать кривизной по ширине. В другом варианте он может иметь зубчатую или волнистую конфигурацию, образуя по ширине пики и желоба, напоминающие некоторые формы охлаждающего канала. Площадь поперечного сечения канала может возрастать за счет ширины и глубины, причем один из размеров канала может возрастать по его длине, в то время как другой оставаться постоянным. Однако в случае необходимости в направлении течения расплава могут возрастать и ширина, и глубина. При зубчатой или волнистой конфигурации обычно удобнее увеличивать только ширину, хотя эта форма выполнения обладает тем преимуществом, что позволяет максимально увеличить путь потока при постоянном расстоянии между выходом из СЕР и местом, в котором линия подачи расплава сообщается с полостью формы.

В первом варианте, при котором СЕМ выполнен в виде канала, ширина которого в основном превышает его длину, компоновка обычно такова, что линия подачи сообщается с полостью формы через отверстие, ширина которого в основном превышает его глубину. Это хорошо подходит для полости формы, которую заполняют посредством непрямого или краевого питания, в особенности когда полость формы предназначена для производства отливок малой толщины.

Во втором варианте СЕМ охватывает или содержит канал, ширина и глубина которого являются размерностями одинакового порядка, а поперечное сечение последовательно возрастает в направлении течения сплава. Этот вариант, при наличии последовательно возрастающего поперечного сечения, также обеспечивает низкую скорость течения в том месте, где линия подачи сообщается с полостью формы.

В зависимости от геометрии полости формы в том месте, где линия подачи сообщается с ней, CEM в виде канала по второму варианту может быть открыт на своем конце, удаленном от СЕР, причем открытый конец ограничивает это место. Однако желательно, чтобы это место было ограничено удлиненным отверстием, тянущимся вдоль боковой стороны канала. В предпочтительном варианте канал может простираться от СЕР почти линейно, вдоль боковой кромки полости формы, с удлиненным отверстием, располагающимся вдоль боковой стенки канала, прилегающей к кромке полости формы. Однако желательно, чтобы канал был искривлен для обеспечения его подходящей длины и удаления концевого участка канала от СЕР, размещающегося вдоль боковой кромки полости формы. В особенности при такой форме выполнения линия подачи может раздваиваться после СЕР в направлении течения расплава, с целью получения по меньшей мере двух каналов, каждый из которых имеет такую концевую часть с удлиненным отверстием. Там, где два искривленных канала сообщаются с полостью формы на общей кромке, концы каждого канала, удаленные от СЕР, могут оканчиваться на коротком расстоянии друг от друга, так что их боковые отверстия продольно разделены на общей кромке полости формы. Однако согласно альтернативному варианту два канала могут сходиться своими концами, образуя таким образом соответствующие ветви замкнутого контура, и в этом случае отверстия также могут быть разделены или же могут образовывать единое, протяженное отверстие, общее для каждой ветви.

Последовательное снижение скорости течения расплава в СЕМ, в системы подачи металла, являющейся предметом настоящего изобретения, и последовательное увеличение площади поперечного сечения второго участка, вызывающее это замедление, могут быть непрерывными. Кроме того, последовательное снижение скорости и увеличение площади могут быть по существу равномерными или же могут быть ступенчатыми вдоль по меньшей мере части второго участка. Первый и второй варианты СЕМ, описанные выше, хорошо подходят для обеспечения непрерывного снижения скорости, вызываемого непрерывным возрастанием площади поперечного сечения, хотя бы по меньшей мере на основной части длины второго участка.

В третьем варианте, предусматривающем ступенчатое снижение скорости течения, СЕМ включает в себя камеру, в которую поступает расплав, вытекающий из СЕР, и в этой камере происходит ступенчатое снижение скорости течения расплава. СЕР может сообщаться с камерой непосредственно, или же сообщение может обеспечиваться посредством канала между выходом СЕР и камерой. Этот канал имеет площадь поперечного сечения, по меньшей мере равную площади на выходе СЕР и которая может оставаться одинаковой на всем отрезке между СЕР и камерой. Однако, с другой стороны, поперечное сечение канала может возрастать по направлению от СЕР к камере с целью последовательного снижения скорости течения расплава перед ступенчатым снижением скорости, достигаемым в камере.

Таким образом, в третьем варианте СЕМ содержит средство сообщения, которое обеспечивает связь между камерой и полостью формы и которое имеет форму, по существу обеспечивающее сохранение скорости течения, достигнутой в камере. Это средство сообщения может иметь форму, сходную с первым описанным вариантом СЕМ, при практически одинаковом или несколько возрастающем поперечном сечении. С другой стороны, средство сообщения может содержать по меньшей мере один канал, но предпочтительно по меньшей мере два канала, подобно описанному выше второму варианту СЕМ, за исключением того, что в случае необходимости такой канал или каждый из таких каналов может иметь по существу одинаковое поперечное сечение.

Камера согласно третьему варианту может иметь различные подходящие формы. В одном варианте она может имеет форму кольцевого диска. Этот вариант подходит для применения, когда средство сообщения выполнено в виде по меньшей мере одного канала. При этой компоновке средство сообщения состоит из по меньшей мере двух каналов, причем каналы могут сообщаться с общей полостью формы или же каждый с соответствующей полостью формы.

По меньшей мере один канал средства сообщения в третьем варианте СЕМ может быть открыт в отдельную полость формы на конце канала или на удлиненном боковом отверстии, описанном во втором варианте.

В каждом варианте реализации изобретения СЕМ наиболее предпочтительно располагается параллельно разделительной плоскости пресс-формы, ограничивающей полость формы. Первый участок линии подачи может быть расположен аналогичным образом, так что его литник и СЕР также располагаются параллельно плоскости, а сплав, поступающий из питателя или литника, распространяется через часть пресс-формы к этой плоскости. С другой стороны, первый участок линии подачи может проходить через такую часть пресс-формы, с выходом СЕР на разделительной плоскости или непосредственно рядом с ней.

Как показано выше, скорости течения, необходимые для получения необходимого перехода сплава из полностью расплавленного состояния в полутвердое или тиксотропное состояние, детально описаны в упомянутых выше заявках. Так, в случае сплава магния скорость течения на входе СЕП обычно превышает приблизительно 60 м/сек, предпочтительно составляет примерно 140-165 м/сек. В случае сплава алюминия скорость течения на входе обычно превышает 40 м/сек, то есть примерно 80-120 м/сек. Для других сплавов, таких как сплавы цинка и меди, способных переходить в полутвердое или тиксотропное состояние, скорость течения на входе СЕР обычно сопоставима со скоростью для сплава алюминия, но может варьироваться из-за особенностей отдельных сплавов. Снижение скорости течения, достигаемое на участке СЕР, обычно должно обеспечивать получение на выходе СЕР скорости течения, составляющей приблизительно 50-80%, предпочтительно 65-75% от скорости течения сплава на входе в СЕР.

Снижение скорости течения, которое должно быть достигнуто на участке СЕМ системы подачи сплава, являющейся предметом изобретения, по сравнению со скоростью течения, достигнутой на выходе из СЕР, будет варьироваться в зависимости от размеров и формы изготовляемых отливок. В общем случае скорость расплава в СЕМ уменьшается таким образом, что скорость течения сплава, поступающего в полость или полости формы, составляет приблизительно 20-65% от скорости течения на выходе из СЕР. В зависимости от формы полости формы скорость течения может в ней возрастать, по меньшей мере на некоторых участках, хотя в целом желательно, чтобы в полости формы продолжалось снижение скорости течения расплава. Когда скорость течения расплава возрастает хотя бы на одном участке полости формы, предпочтительно возрастание скорости составляет не более чем 75% от скорости течения на выходе СЕР.

Предшествующее описание изобретения содержит упоминания полости формы. Следует помнить, однако, что изобретение может применяться к пресс-формам для отливок с несколькими полостями. В таком случае СЕМ, образуемый системой, являющейся предметом настоящего изобретения, может разделяться или создавать отдельный проток к общей полости формы или к каждой из по меньшей мере двух полостей формы. В действительности, как показано здесь со ссылкой на чертежи, применение такого раздельного протока от общего СЕР в целом облегчает достижение требующегося снижения скорости течения сплава.

Для облегчения понимания изобретения далее приведено описание со ссылкой на прилагаемые чертежи, на которых:

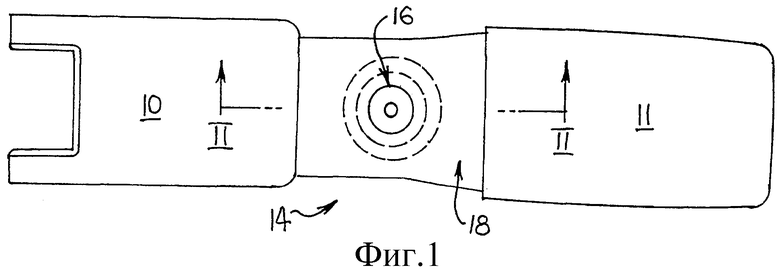

на фиг.1 схематически представлено изображение конструкции пресс-формы с двумя полостями, с разделительной плоскостью между неподвижной и подвижной частями пресс-формы и иллюстрирующей первое конструктивное исполнение настоящего изобретения;

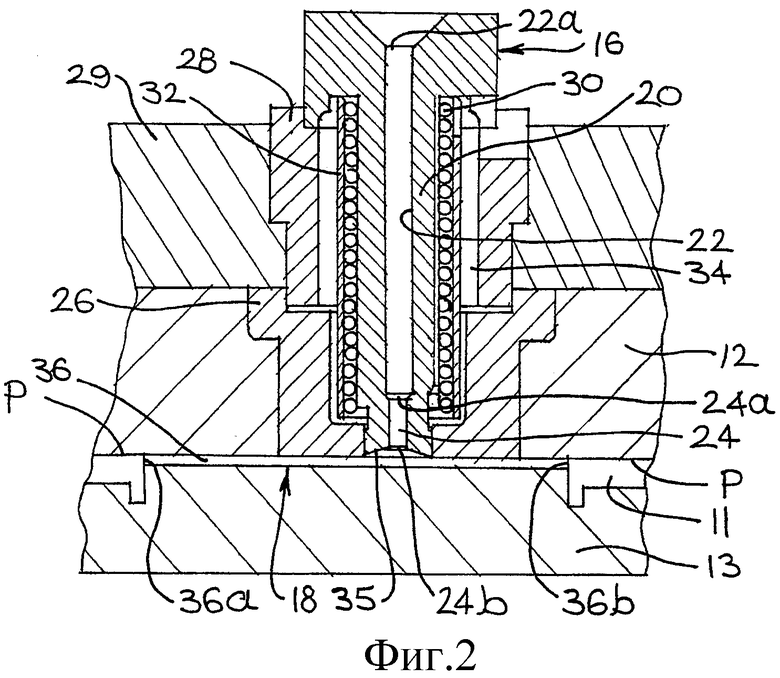

на фиг.2 показано изображение в разрезе, выполненном по линии II на фиг.1, показанное в увеличенном масштабе;

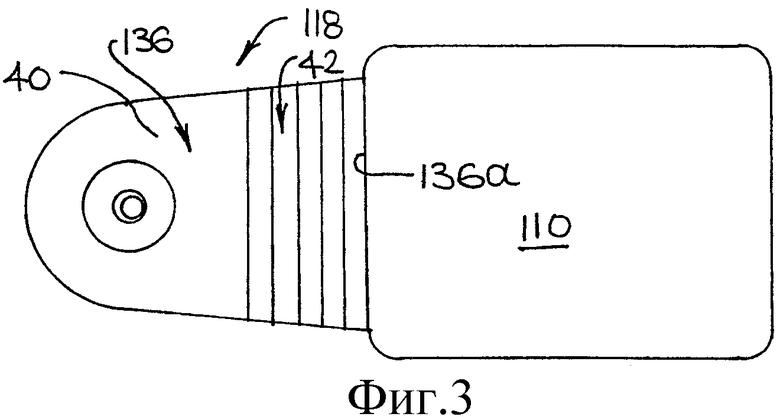

на фиг.3 схематически представлено изображение, подобное фиг.1, однако иллюстрирующее второе конструктивное исполнение изобретения с одной полостью формы;

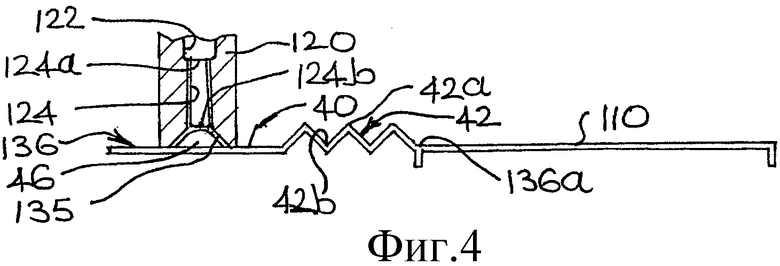

на фиг.4 показана боковая проекция конструкции, показанной на фиг.3;

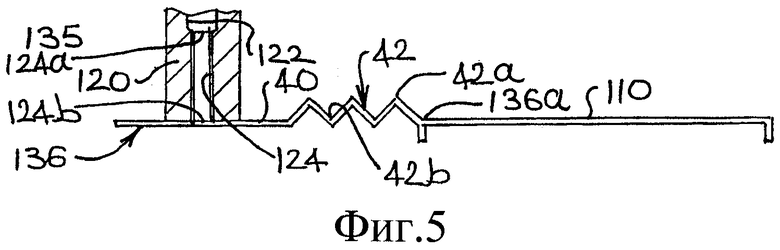

на фиг.5 показано изображение, подобное фиг.4, но демонстрирующее первый вариант второго конструктивного исполнения;

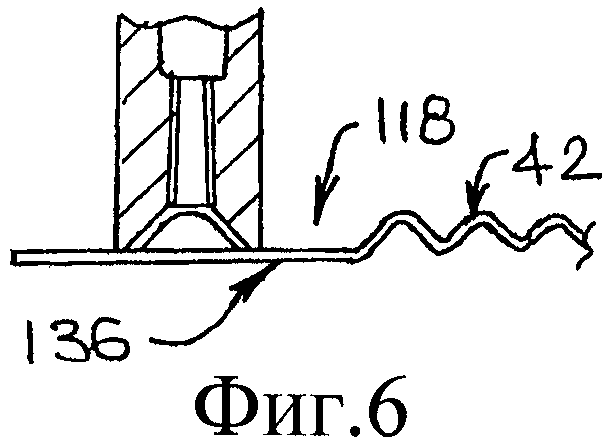

на фиг.6 показано изображение, подобное фиг.4, но демонстрирующее второй вариант второго конструктивного исполнения;

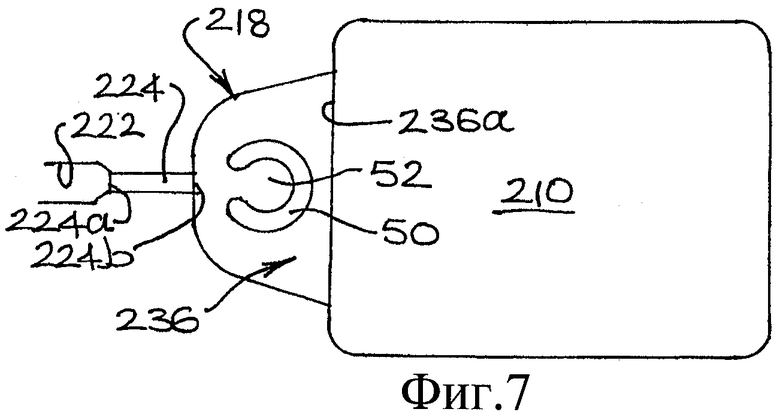

на фиг.7 показано изображение, подобное фиг.3, но демонстрирующее третье конструктивное исполнение изобретения;

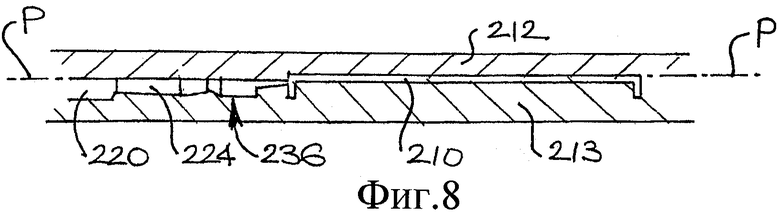

на фиг.8 показана боковая проекция конструкции, показанной на фиг.7;

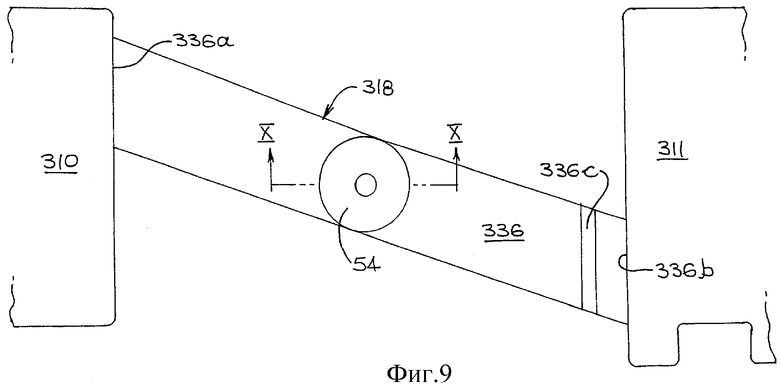

на фиг.9 схематически представлено изображение, подобное фиг.1, однако иллюстрирующей четвертое конструктивное исполнение изобретения;

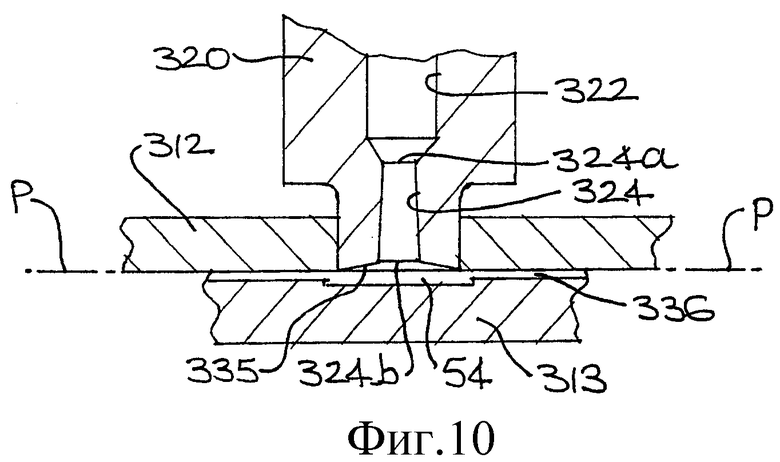

на фиг.10 показано изображение в разрезе, выполненном по линии Х-Х на фиг.9;

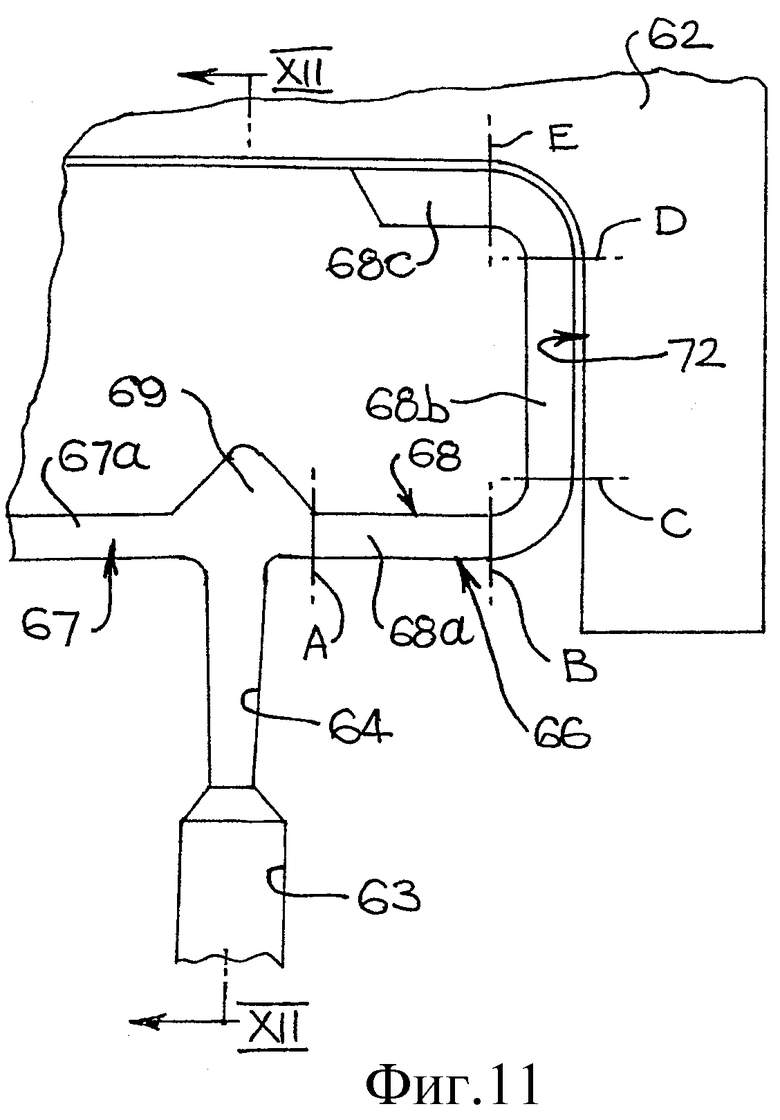

на фиг.11 показано изображение, подобное фиг.3, однако иллюстрирующее пятое конструктивное исполнение изобретения;

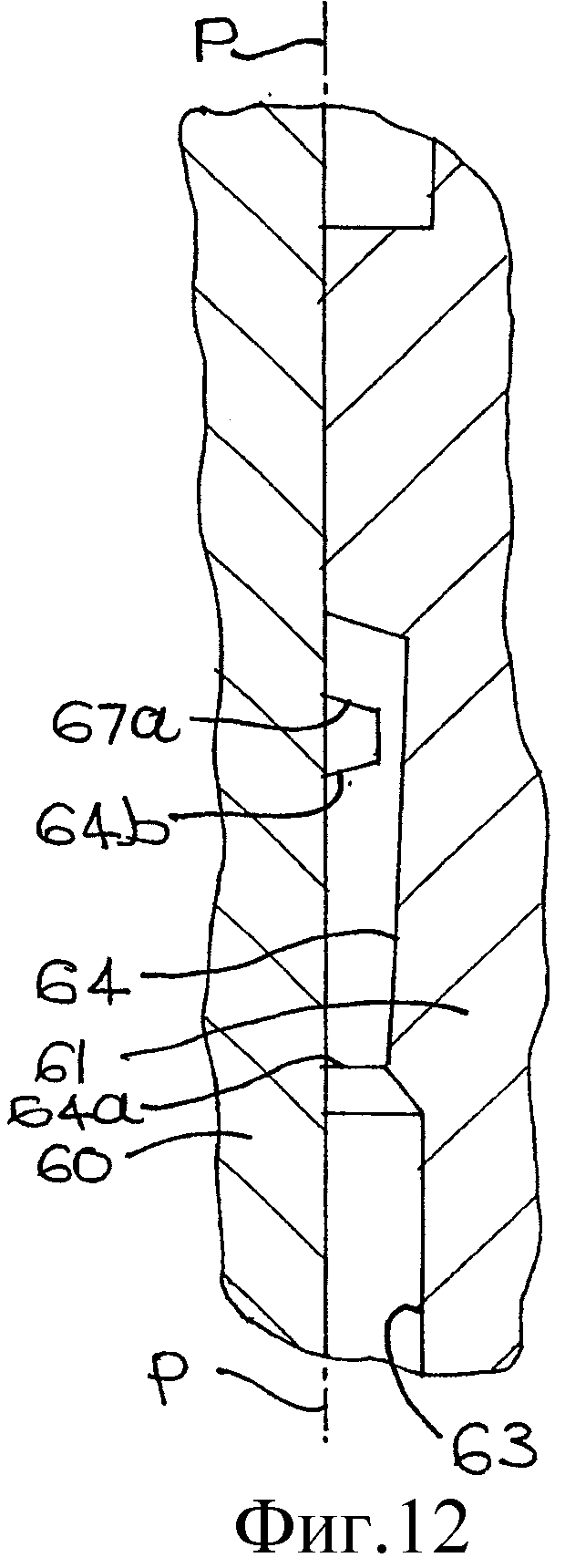

на фиг.12 показано изображение в разрезе, выполненном по линии XII-XII на фиг.11;

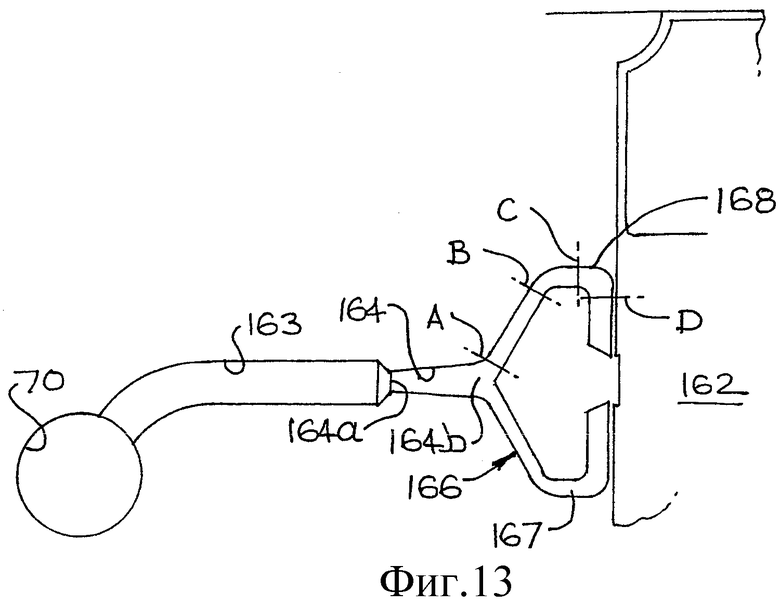

на фиг.13 показано изображение, подобное фиг.11, но демонстрирующее первый вариант пятого конструктивного исполнения;

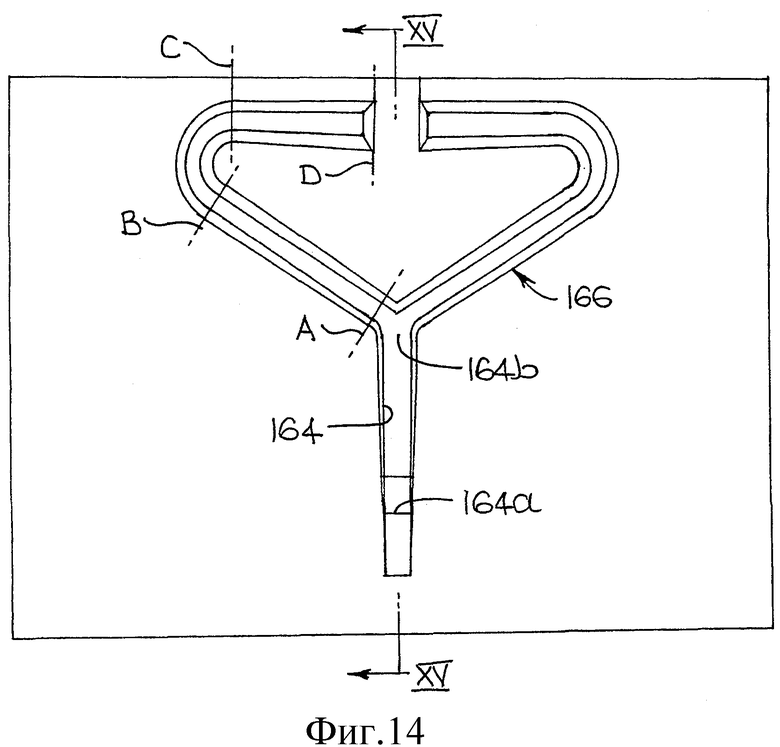

на фиг.14 показано изображение, подобное фиг.11, но демонстрирующее второй вариант пятого конструктивного исполнения;

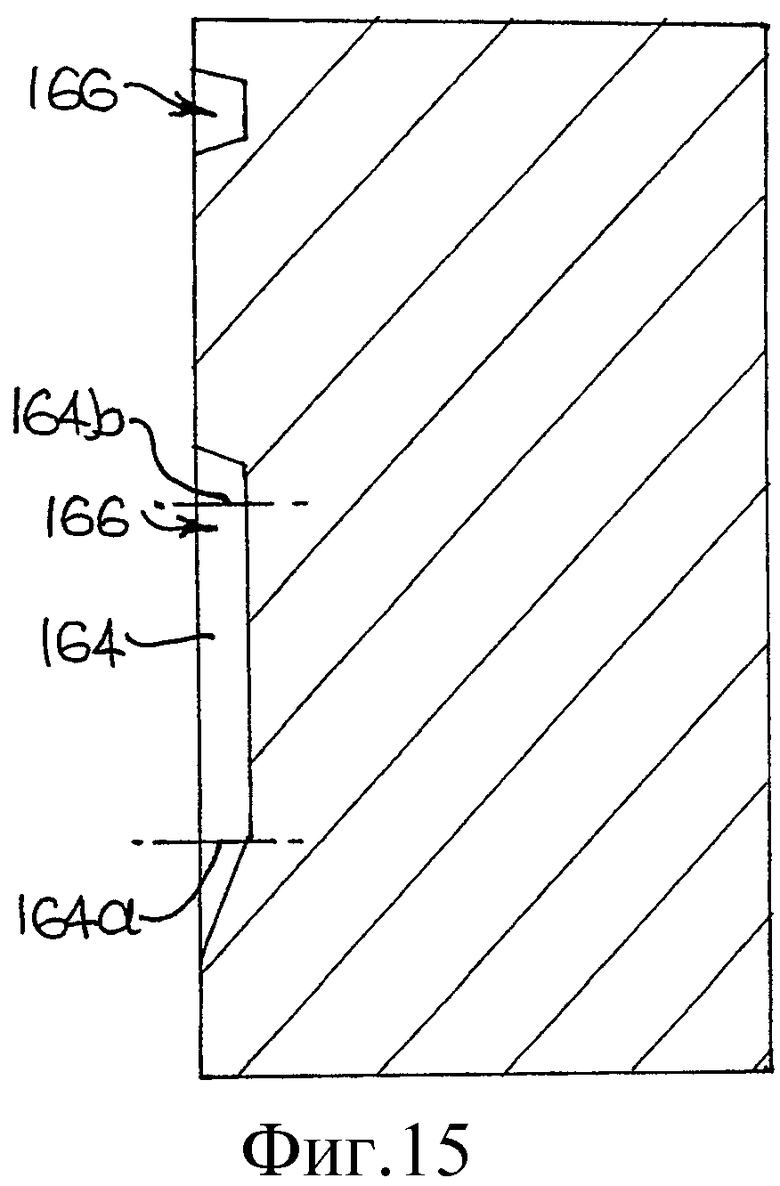

на фиг.15 показано изображение в разрезе, выполненном по линии XV-XV на фиг.14;

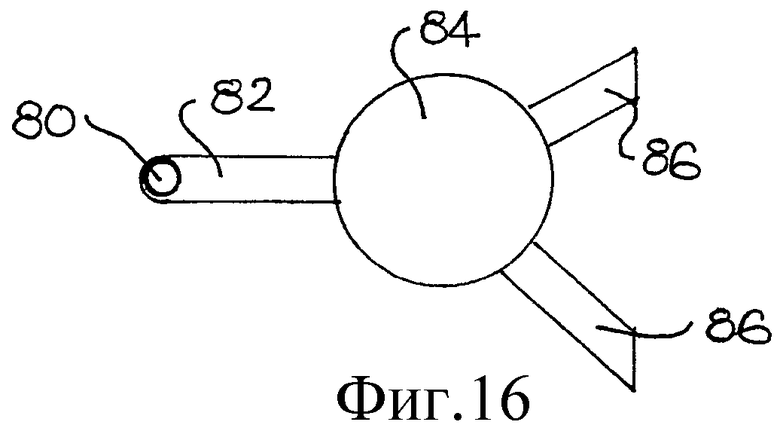

на фиг.16 показано изображение, подобное фиг.3, однако иллюстрирующее шестое конструктивное исполнение изобретения;

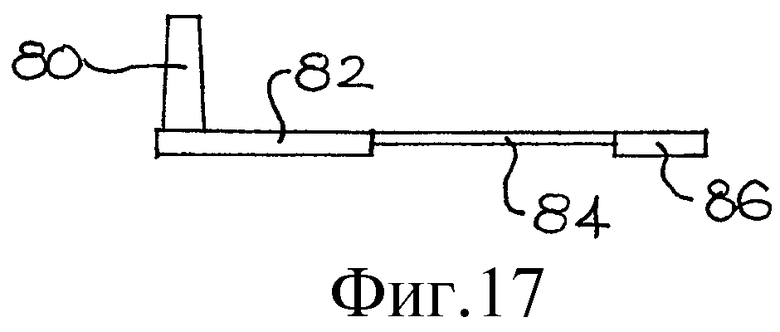

на фиг.17 показана боковая проекция конструкции, показанной на фиг.16;

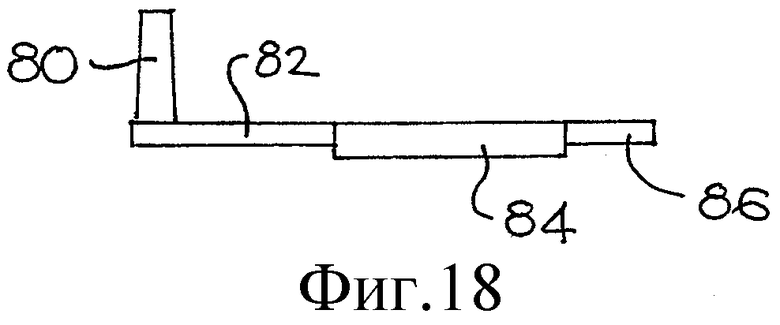

на фиг.18 показано изображение, подобное фиг.17, однако иллюстрирующее вариант шестого конструктивного исполнения изобретения;

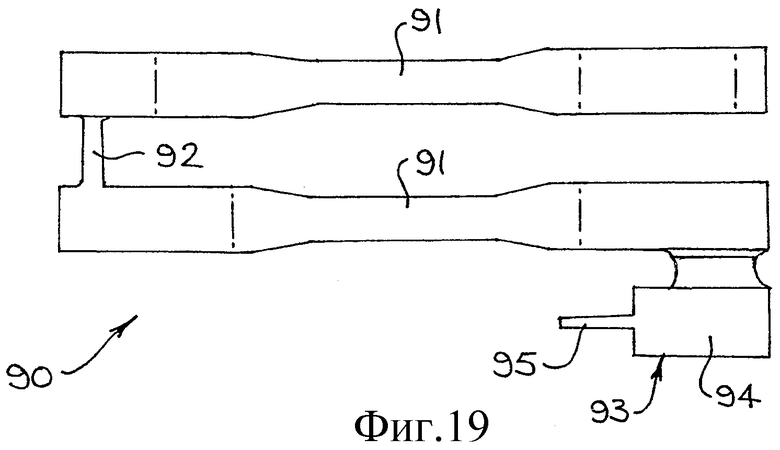

на фиг.19 показано изображение сверху отливки, полученной с использованием седьмого конструктивного исполнения настоящего изобретения;

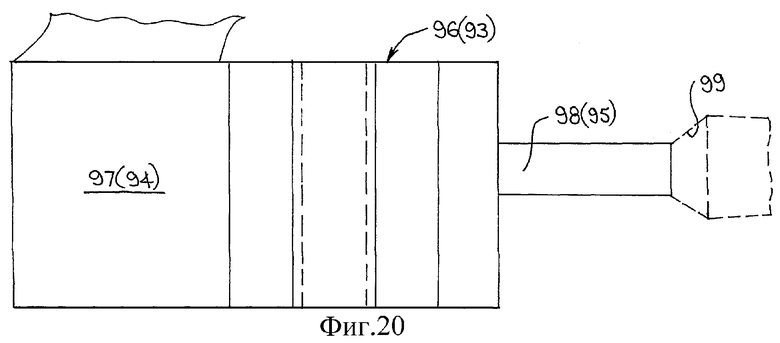

на фиг.20 схематически представлена часть седьмого конструктивного исполнения на виде сверху;

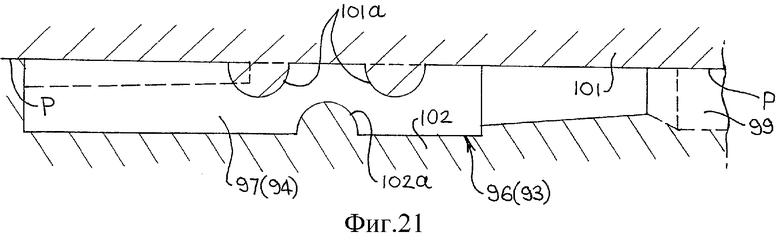

на фиг.21 показана боковая проекция конструкции, показанной на фиг.20.

На фиг.1 и 2 представлены две полости формы 10 и 11, ограниченные стационарной частью 12 пресс-формы и подвижной частью 13 половиной пресс-формы, предназначенные для использования при производстве соответствующей отливки в литейной машине высокого давления (не показана). Каждая из полостей формы 10 и 11 скомпонована таким образом, чтобы принимать сплав из камеры повышенного давления с расплавом в литейной машине, причем сплав проходит в каждую полость по общей системе подачи сплава 14 согласно первому варианту реализации настоящего изобретения. Данное конструктивное исполнение соответствует первому варианту изобретения, описанному выше.

Система подачи сплава 14 образует линию подачи сплава, который содержит первый участок, в виде стакана 16, более подробно показанного на фиг.2, и второй участок 18, который, как упоминалось ранее, обозначен здесь как СЕМ и который располагается между каждой из полостей и выходом из стакана 16, причем он ориентирован перпендикулярно стакану 16.

Стакан 16 по форме выполнен в соответствии с изобретением, описанным в упомянутой выше заявке РСТ/AU 01/01290. Как показано на фиг.2, стакан включает в себя удлиненный кольцевой корпус 20, в котором первый участок линии подачи металла состоит из литника 22 и на выходе из литника 22, переходит в СЕР 24. Выходной конец корпуса 20 вставлен во вкладыш 26 неподвижной части 12 пресс-формы, в то время как входной конец упирается в штуцер 28 плиты 29. Вокруг корпуса 20 помещена электрическая катушка сопротивления 30, а снаружи катушки - слой изоляции 32. Кроме того, между изоляцией 32 и вкладышем 26 предусмотрен изолирующий зазор 34, который отсутствует только на коротком отрезке на выходном конце корпуса 20, где имеет место контакт металла с металлом вкладыша 24, в то время как зазор 34 сохраняется также между изоляцией 32 и штуцером 28. Как описано в заявке РСТ/AU 01/01290, катушка 30 и изоляция 32 предназначены для контроля уровня тепловой энергии корпуса 20 и температуры сплава, проходящего по литнику 22 и по СЕР 24.

В показанной конструкции стакана 16 литник 22 обладает постоянным поперечным сечением по всей своей длине, за исключением короткого отрезка на выходе, где он сходится на конус до поперечного сечения входа 24а СЕР 24. От входа 24а поперечное сечение СЕР 24 постоянно возрастает до выхода 24b. Предложенная конструкция обеспечивает при заданном расходе сплава, подаваемого от машины на вход 22а литника 22, достижение нужной, относительно высокой, скорости течения сплава на входе 24а, и нужной, относительно низкой, скорости течения сплава на выходе 24b СЕР 24. Нужные скорости течения таковы, что в СЕР 24 генерируются интенсивные волны давления, при этом сплав переходит из полностью жидкого в полутвердое или тиксотропное состояние. Значения нужных скоростей течения варьируются в зависимости от конкретного сплава и несмотря на то, что они указаны в упомянутых заявках, они рассматриваются также далее и в данном описании.

В представленной конструкции канал в корпусе 20 расширяется на очень коротком концевом участке 35, после выхода 24b СЕР 24. Это может создать переход линии подачи металла в СЕМ 18 и, подобно СЕМ 18, служить для дальнейшего снижения скорости течения сплава по сравнению с ее значением на конце 24b СЕР 24. С другой стороны, этот расширенный концевой участок 35 может взаимодействовать с конусом расширителя, таким, как описанный со ссылкой на фиг.3 и 4, причем в этом случае расширенный концевой участок 35 может способствовать дальнейшему значительному снижению скорости течения сплава.

СЕМ 18 на линии подачи сплава образован неглубоким, прямоугольным каналом 36, в центр которого выходит канал корпуса 20. Канал 36 ограничивается частями 12 и 13 пресс-формы, а его размерности по ширине и длине ориентированы параллельно разделительной плоскости Р-Р между частями 12 и 13 пресс-формы. Таким образом, канал 36 перпендикулярен соплу 16.

Канал 36 направляет поток сплава в каждую из полостей формы 10 и 11, в которых скорость течения сплава снижается ниже уровня скорости на выходе 24b СЕР 24. Это достигается за счет радиального распределения сплава в канале 36 по направлению наружу от конца 24b, как показано пунктирными кругами на фиг.1. Таким образом, сплав сохраняется в полутвердом или тиксотропном состоянии, достигнутом в СЕР, и в этом состоянии сплав продвигается в канале 36 расширяющимся фронтом, тангенциальным относительно радиальных направлений от конца 24b. Расширение потока сплава сдерживается после достижения им противоположных сторон канала 36, но расплав разделяется, продолжая течь с пониженной скоростью течения по направлению к каждому из открытых концов 36а и 36b канала 36, посредством которых канал 36 сообщается с полостями формы 10 и 11 соответственно. На участке канала 36, ведущем к полости формы 10, противоположные стороны канала 36 по существу параллельны, так что пониженная скорость течения может быть достигнута на небольшом расстоянии от открытого конца 36а. Однако на участке канала 36, ведущем к полости 11, противоположные стороны расходятся по направлению потока, так что скорость течения может продолжать снижаться с целью достижения пониженной скорости течения на конце 36b.

Течение сплава продолжается вплоть до завершения заполнения каждой полости 10, 11 формы. Протекание сплава через каждую из полостей 10, 11 может происходить с достаточно низкой скоростью потока, которая ниже скорости течения на конце 24b СЕР 24, однако сопротивление потоку сплава может сохранять сплав в полутвердом или тиксотропном состоянии. Таким образом, хотя в любой из полостей формы может быть участок, в котором скорость течения может возрастать, такой рост не может быть достаточным для того, чтобы допустить значительный локальный переход сплава обратно в жидкое состояние.

Конструкция частей 12, 13 пресс-формы такова, что отвод тепловой энергии от сплава в каждой из полостей формы 10, 11 после завершения заполнения полости обеспечивает быстрое затвердевание сплава в каждой полости 10, 11 и в обратном направлении вдоль канала 36 СЕР. Малая глубина поперечного сечения канала 36 облегчает этот процесс. Кроме того, отвод тепловой энергии, главным образом частью 12 пресс-формы и ее вкладышем 26, обеспечивает распространение охлаждения назад в СЕР, несмотря на нагрев с помощью катушки 30, что связано с контактом металл-металл между корпусом 20 и вкладышем 26, вокруг конца 24b СЕР 24.

На фиг.3 и 4 показан второй вариант исполнения конструкции формы для производства отливок, в данном случае с использованием одной полости формы для литейной машины высокого давления. Второе конструктивное исполнение также соответствует первому варианту изобретения, описанному выше, но предусматривает использование канала зубчатой формы вместо плоского канала, показанного на фиг.1 и 2. Детали, соответствующие показанным на фиг.1 и 2, обозначены теми же цифровыми позициями, с добавлением 100. Однако части пресс-формы не показаны, поскольку иллюстрируются только часть корпуса 120 и стакан 116.

На фиг.3 и 4 конец канала 136 СЕМ 118 имеет закругленный плоский участок 40, с которым сообщается СЕР 124. Кроме того, как указано выше, канал 136 имеет участок 42, находящийся между участком 40 и полостью формы 110, который имеет зубчатую форму, содержащую пики 42а и желоба 42b, в поперечном направлении относительно направления течения сплава через участок 42.

В то время как подвижная часть пресс-формы не показана, показан конус 46 расширителя этой половины. При сборке частей пресс-формы конус 46 входит в расширяющийся концевой участок 135 канала корпуса 120 стакана, за выходным концом 124b СЕР 124. Таким образом, полутвердый или тиксотропный сплав, текущий из СЕР 124, растекается по конусу перед тем, как поступить в канал 136. В зависимости от углов конуса участка 135 и конуса 46 скорость течения сплава, поступающего в канал 136, может быть такой же или слегка отличаться от скорости, достигнутой на выходе 124b СЕР 124, хотя обычно она остается практически неизменной.

Внутри канала 136 сплав сначала распространяется в протекании через участок 42 канала 136, скорость течения продолжает снижаться вплоть до открытого конца 136а, что связано с удалением друг от друга противоположных сторон канала 136 по направлению к концу 136а. Таким образом, сплав, поступающий в полость 110 и заполняющий ее, можно поддерживать в полутвердом или тиксотропном состоянии. Зубчатая конфигурация (с одним или несколькими зубцами) участка 42 канала 136 способствует повышению противодавления и помогает таким образом сохранению сплава в таком состоянии. Не считая описанных различий, общие показатели работы конструкции согласно фиг.3 и 4 по существу соответствуют описанным со ссылкой на фиг.1 и 2.

На фиг.5 показан первый вариант исполнения изобретения согласно фиг.3 и 4. Пример, показанный на фиг.5, в общем подобен показанному на фиг.3 и 4, за исключением того, что выходной конец 124b СЕР 124 сообщается непосредственно с каналом 136. То есть отсутствует расширенная часть канала в корпусе 120, и поэтому не требуется конус расширителя.

Неполное изображение с фиг.6 (на котором не показана полость формы) иллюстрирует второй вариант конструктивного исполнения изобретения согласно фиг.3 и 4. Пример, показанный на фиг.6, в общем подобен показанному на фиг.3 и 4, за исключением того, что участок 42 канала 136 СЕМ 118 имеет волнистую или гофрированную, а не зубчатую конфигурацию. Однако и конфигурация, показанная на фиг.6, также обеспечивает подходящее противодавление течению сплава.

Третье конструктивное исполнение, показанное на фиг.7 и 8, также соответствует первому варианту изобретения, описанному выше. В конструкции с фиг.7 и 8 детали, соответствующие деталям на фиг.1 и 2, обозначены теми же цифровыми позициями с добавлением 200.

Подобно варианту реализации, показанному на фиг.3 и 4, третий вариант с фиг.7 и 8 предназначен для производства отливок с использованием одной полости формы. Однако в этом случае канал 236 СЕМ 118 не включает в себя участок с зубчатой конфигурацией. Вместо этого канал 236 имеет плоские верхнее и нижнее основания. Кроме того, хотя эти основания слегка сходятся в направлении протекания между ними сплава к выходу 236а и полости 210, противоположные стенки канала 236 расходятся в этом направлении. Конструкция обеспечивает в направлении прохождения потока возрастание площади поперечного сечения канала 236 по мере приближения к вытянутому и узкому открытому концу 236а, так что скорость течения сплава последовательно снижается до подходящего уровня, который ниже скорости на выходе 224b СЕР 224.

В варианте реализации, показанном на фиг.7 и 8, литник 222 и СЕР 224 располагаются параллельно разделительной линии Р-Р между частями 212, 213 пресс-формы, обеспечивая сообщение с концом канала 236, удаленным от полости формы 210. Литник 222 и СЕР 224 образованы частями 212, 213, а не стаканом, причем они лежат на осевой линии канала 236 и полости 210. Подача расплавленного сплава на вход литника 222 может осуществляться через центральный литник или канал стакана, причем этот центральный литник или канал стакана не включает в себя СЕР и проходит через неподвижную часть 212 пресс-формы, перпендикулярно к плоскости Р-Р.

Внутри канала 236 имеется дугообразная стенка 50, которая расположена между верхним и нижним основаниями канала 236. Стенка 50 образует углубление 52, открывающееся в направлении выхода 224b СЕР 224, так что любая твердая частица или что-либо ей подобное из предшествующего цикла литья, внесенные в камеру вместе со сплавом, могут быть захвачены и задержаны.

Применение конструкций, изображенных на фиг.7 и 9 в целом, можно оценить по описанию, приведенному в отношении фиг.1 и 2 и фиг.3 и 4.

Четвертое конструктивное исполнение, показанное на фиг.9 и 10, во многих отношениях сходно с первым вариантом реализации с фиг.1 и 2. Конструктивное исполнение, показанное на фиг.9 и 10, также соответствует первому варианту изобретения, описанному выше, а детали, соответствующие деталям с фиг.1 и 2, обозначены теми же цифровыми позициями с добавлением 300.

В конструктивном исполнении, показанном на фиг.8 и 9, конструкция также предусматривает производство отливок с использованием литейных машин высокого давления. Машина содержит пресс-форму, образующую две полости формы 310, 311 между двумя частями 312, 313 пресс-формы. Части пресс-формы образуют также между собой протяженный канал 336, который проходит между полостями 310, 311, параллельными разделительной плоскости Р-Р. Канал 336 образует СЕМ 318 в линии подачи сплава, первый участок которой образуется литником 322 и СЕР 324. Литник 322 и СЕР 324 выполнены в корпусе 320 стакана, установленном в неподвижной части 312 пресс-формы под прямым углом к плоскости Р-Р. СЕР 324 сообщается с каналом 336 на середине пути между полостями 310, 311, так что сплав разделяется на потоки, текущие в противоположных направлениях к каждой из полостей 310, 311.

От выходного конца 324b СЕР 324 сплав растекается в концевой части 335 канала корпуса 320 и затем поступает в центральную область 54 канала 336. В области 54 глубина канала 336 возрастает, так что область 54 образует круглое углубление, которое может способствовать стабилизации потока сплава. В области 54 сплав разделяется таким образом, чтобы течь в противоположных направлениях к каждому из открытых концов 336а и 336b канала 336, а затем в соответствующую полость формы 310, 311.

Скорость полностью расплавленного сплава, поступающего в литник 322 из камеры высокого давления литейной машины, снижается в СЕР 324 от уровня, достигнутого на конце 324а, до уровня, достигнутого на конце 324b СЕР 324. Снижение скорости достигает такого значения, при котором сплав переходит из жидкого состояния в полутвердое или тиксотропное. Далее линия подачи сплава имеет такую форму, что скорость течения снижается еще больше вплоть до соответствующих открытых концов 336а, 336b канала 336. Это дальнейшее снижение вызвано растеканием сплава в радиальном направлении от выходного конца корпуса 320 в области 54, в степени, допускаемой противоположными стенками канала 336. Затем сплав протекает по каналу 336 до каждого из противоположных концов 336а и 336b, причем скорость течения продолжает снижаться благодаря некоторому расхождению противоположных стенок по направлению от области 54 до противоположных концов 336а, 336b. В заключение, поскольку канал 336 наклонен под углом к концу каждой полости формы 310, 311, с которым сообщаются открытые концы 336а и 336b соответственно, концы 336а и 336b обладают большей площадью поперечного сечения, чем в случае, если бы полости формы располагались перпендикулярно к продольной оси канала 336, что обеспечивает дальнейшее снижение скорости течения сплава на концах 336а и 336b.

Сплав, проходя через предложенную конструкцию на открытых концах 336а и 336b, имеет скорость течения, которая значительно ниже скорости течения на выходе 324b CEP 324. Значительно более низкая скорость течения расплава обеспечивает сохранение сплава в полутвердом или тиксотропном состоянии и облегчает поддержание этого состояния в процессе заполнения полостей формы 310, 311. Предложенная конструкция облегчает также быстрое затвердевания сплава в полостях 310, 311 после завершения заполнения формы, так что это затвердевание может быстро распространяться от полостей 310, 311 в обратном направлении, по каналу 336 и в СЕР 324.

В одном рабочем примере согласно фиг.9 при использовании СЕР длиной 12 мм площадь поперечного сечения СЕР возрастает на 30% от входа 324а до выхода 324b. Это увеличение обеспечивает соответствующие снижение скорости течения и изменение состояния сплава из жидкого на входе 324а до полутвердого или тиксотропного на выходе 324b. В этом рабочем примере суммарная площадь сечения открытых концов 336а, 336b канала 336 была приблизительно на 45% больше площади на выходе СЕР 324b, способствуя соответствующему дополнительному снижению скорости течения на концах 336а, 336b. В этом отношении очевидно, что хотя площадь сечения каждого открытого конца 336а, 336b меньше площади на выходе СЕР 324b, каждый открытый конец принимает в себя приблизительно половину всего потока сплава (как и в случае с концами 36а, 36b конструкции, показанной на фиг.1 и 2).

В рабочем примере открытые концы 336а, 336b имели ширину 30 мм и высоту 0,9 мм. Полость формы 310 имела высоту, равную 2 мм перпендикулярно к плоскости Р-Р, в то время как полость 311 имела соответствующую размерность, равную 1 мм. В каждой полости формы сплав мог втекать спереди с целью заполнения полости формы, распространяясь по мере движения от соответствующих открытых концов 336а, 336b. Таким образом, скорость течения сплава продолжала снижаться в каждой полости 310, 311, препятствуя любой тенденции к возвращению сплава в жидкое состояние.

В конструкции, показанной на фиг.9 и 10, наклон открытых концов 336а, 336b имеет такое значение, чтобы направлять сплав через угол соответствующей полости 310, 311, и это является преимущественным. Обнаружено, что такой наклон повышает противодавление течению сплава, что способствует сохранению сплава в полутвердом или тиксотропном состоянии. Кроме того, рядом с концом 336b канал 336 снабжен коротким отрезком 336 с, наклоненным относительно плоскости Р-Р, способствуя за счет этого поддержанию подходящего противодавления.

На фиг.11 и 12 показано пятое конструктивное исполнение изобретения, соответствующее второму варианту изобретения, описанному выше. На фиг.11 и 12 показанная система подачи сплава содержит линию подачи сплава, проходящую параллельно разделительной плоскости Р-Р между неподвижной частью 60 пресс-формы и подвижной частью 61 пресс-формы в направлении полости формы 62. Линия подачи сплава содержит литник 63, находящийся на одной линии с СЕР 64, которые совместно образуют первый участок линии подачи. Второй участок линии подачи состоит из СЕМ в форме канала 66, состоящего из обращенных друг к другу С-образных ветвей 67, 68. Показана только часть ветви 67, хотя эта ветвь имеет такую же форму, как ветвь 68, но с противоположной направленностью.

Каждая ветвь 67, 68 канала СЕМ 66 имеет соответствующий первый участок 67а, 68а, отходящий в сторону и наружу от расширения 69 на выходе 64b СЕР 64. От внешнего конца участка 68а ветви 68 начинается второй отрезок 68b, который простирается в том же направлении, что и СЕР 64, и удаляется от него. После участка 68b ветвь 68 имеет третий участок 68с, который отходит в сторону и внутрь, в направлении продолжения линии СЕР 64. Ветвь 67, хотя это и не показано, также имеет после участка 67а соответствующие второй и третий участки, которые соответствуют участкам 68b и 68с ветви 68. Каждая ветвь обеспечивает сообщение с полостью формы 62 в U-образном углублении 72 на конце полости 62.

Литник 63, СЕР 64 и канал 66 имеют в поперечном сечении двусторонне симметричную трапецеидальную форму, как показано на фиг.12 для участка 67а ветви 67. Литник 63 имеет одинаковую площадь поперечного сечения по основной части своей длины, однако вблизи своего выходного конца он сходится на конус до величины площади на входе 64а СЕР 64. От входа 64а площадь поперечного сечения СЕР 64 возрастает до выхода 64b. Начиная с расширения 69 линии подачи площадь поперечного сечения каждой ветви 67, 68 канала возрастает до максимального значения на ее удаленном конце.

Рабочий пример был основан на конструкции, изображенной на фиг.11 и 12, и использовался для производства отливок из сплава магния на литейной машине с горячей камерой высокого давления и с одной полостью формы. Конструкция предусматривала подачу расплавленного сплава под давлением из машины на вход литника 63, в котором скорость течения составляла 50 м/сек. В конусном выходе литника скорость течения возрастала и достигала 150 м/сек на входе 64а СЕР 64. От входа 64а скорость течения СЕР 64 снижалась до уровня 112,5 м/сек на выходе 64b. Начиная с расширения 69 поток сплава делился на две ветви. По отношению к точкам от А до Е, показанным на ветви 68, скорость течения сплава последовательно снижалась до 90 м/сек в точке А, 80 м/сек в точке В, 70 м/сек в точке С, 60 м/сек в точке D и 50 м/сек в точке Е.

Каждая ветвь снабжена удлиненным отверстием, с помощью которого она сообщается с полостью формы 62. В отношении точек С, D, Е и конца ветви 68 отверстие в ветви 68 (и аналогичным образом ветви 67) имеет среднюю ширину 0,5 мм на отрезке от С до D, 0,6 мм на отрезке от D до Е и 0,8 мм от Е до конца. Общая длина каждой щели равнялась 35,85 мм при общей скорости через нее, снижающейся с 70 м/сек в С до менее чем 50 м/сек на конце каждой ветви после точки Е.

При производстве каждой отливки состояние сплава изменяется с расплавленного в литнике 63 до полутвердого или тиксотропного в СЕР 64. Это изменение сохранялось в процессе протекания по каналу 66 и в процессе заполнения полости формы. Отливки обладали исключительным качеством и микроструктурой, являвшимися результатом поддержания сплава в полутвердом или тиксотропном состоянии, а также быстрого затвердевания в полости формы и в обратном направлении вдоль канала 66 по направлению в СЕР 64.

На фиг.13 показан вариант конструкции согласно фиг.11 и 12, причем соответствующие детали обозначены такими же цифровыми позициями с добавлением 100. На фиг.13 показан центральный литник 70, по которому сплав поступает в литник 163. В данном случае ветви 167, 168 канала 166 СЕМ сообщаются каждая с полостью формы вдоль прямого конца полости. СЕР 164, предназначенный для использования со сплавом магния, обеспечивает снижение скорости течения со 150 м/сек на входе 164а до 112 м/сек на выходе 164b. В каждой ветви канала 166 происходит дальнейшее снижение скорости до 95 м/сек в точке А, 85 м/сек в точке В, 75 м/сек в точке С и 65 м/сек на конце каждой ветви 167, 168. Каждая ветвь раскрывается в полость формы, начиная непосредственно с места перед точкой D и до конца каждой ветви. Такая конструкция работает так же, как описано со ссылкой на фиг.11 и 12.

На фиг.14 и 15 более точно показаны для варианта, изображенного на фиг.13 детали СЕР 164 и канала СЕМ 166. В данном случае подходящие значения площади поперечного сечения для сплава магния и скоростей течения, установленные для фиг.13, являются следующими:

Понятно, что площади, указанные для точек от А до D, имеют значение для одной ветви СЕМ канала 166. Однако при их сопоставлении с площадями в СЕР 164 необходимо учитывать тот факт, что каждая ветвь обеспечивает протекание только половины сплава, проходящего через СЕР.

На фиг.16 показана часть системы подачи в еще одном конструктивном исполнении настоящего изобретения, при наблюдении перпендикулярно разделительной плоскости. На фиг.17 и 18 показаны альтернативные варианты конструкции с фиг.16.

На фиг.16-18 не показан литник, по которому сплав течет к СЕР 80. Однако он и СЕР 80 образуют первый участок линии подачи в системе подачи расплава, в то время как канал 82, камера 84 и каналы 86 образуют второй участок или СЕМ системы подачи. Сплав после перехода в СЕР 80 в полутвердое или тиксотропное состояние течет в канал 82, камеру 84 и затем через каждый из каналов 86 в единственную или соответствующую полость формы (не показана). Площадь поперечного сечения канала 82 превышает площадь выхода СЕР 80, и поперечное сечение может быть постоянным или же может возрастать по направлению к камере 84. В любом случае он обеспечивает более низкую скорость течения, чем та, которая достигается на выходе СЕР 80. В камере 84 поток сплава может растекаться, что ведет к дальнейшему снижению скорости течения. При выходе из камеры 84 поток сплава разделяется для продолжения движения по каждому из каналов 86, и, подобно каналу 82, каждый из каналов 86 способствует дальнейшему снижению в нем скорости течения сплава. Учитывая разделения потока сплава, каналы 86 могут иметь меньшую площадь поперечного сечения, чем канал 82, все равно обеспечивая при этом снижение скорости течения.

Камера 84 может иметь меньшую высоту, чем канал 82 и каналы 86, как показано на фиг.17, или же может иметь большую высоту, как показано на фиг.18. Кроме того, она может иметь такую же глубину, как и каналы.

Применение конструкции, показанной на фиг.17 и 18, в целом можно понять по описанию, приведенному со ссылками на предшествующие виды конструктивных исполнений.

На фиг.19 показана отливка 90, полученная с помощью еще одного конструктивного исполнения настоящего изобретения. Отливка состоит из двух расположенных рядом друг с другом стержней для испытаний на растяжение 91, соседние концы которых соединяются перемычкой 92 из металла, затвердевшего в канале, обеспечивающем протекание металла между соответствующими полостями формы, в которых были отлиты стержни 91. Отливка 90 показана в том состоянии, в котором ее извлекают из пресс-формы, и она, соответственно, включает в себя металл 93, затвердевший вдоль линии подачи металла, по которой сплав подавался в полости формы. Металл 93 включает в себя отрезок металла 94, затвердевший в СЕМ, и отрезок металла 95, затвердевший в СЕР, в линии подачи металла.

Для получения стержней для испытания на растяжение 91 отливку 90 режут по стыку между концами перемычки 92 и соответствующей стороной каждого стержня 91, в то время как металл 93 отделяют от стороны того стержня для испытаний на растяжение, с которой он скреплен. Форма отделенного металла более подробно показана на фиг.21 и 22. Конечно, металл 93 имеет такую же форму, как и соответствующий отрезок 96 системы подачи металла согласно настоящему изобретению, и дальнейшее описание металла на фиг.20 и 21 приводится со ссылкой на металл 93, как бы представляющий соответствующий отрезок 96. Таким образом, отрезки металла 94 и 95 принимают как представляющие соответственно СЕМ 97 и СЕР 98 соответствующей системы подачи металла. Для продолжения этого представления СЕМ 97 и СЕР 98 пунктирной линией показан отрезок выходного конца литника 99, через который сплав проходит на вход 98а СЕР 98. Кроме того, штриховкой обозначены соответствующие половины пресс-формы 101 и 102, которые могут отделяться по разделительной линии Р-Р и которые ограничивают полости формы и систему подачи металла.

Как показано на фиг.20 и 21, СЕМ 97 имеет в общем прямоугольную форму, с последовательно вытянутыми литником 99 и СЕР 98. Выход 98b СЕР 98 сообщается с СЕМ 97 в середине одного конца СЕМ. Таким образом, сплав течет от литника 99 в СЕР 98, через СЕМ 97 в направлении его конца, удаленного от выхода СЕР 98b. Однако в направлении этого удаленного конца СЕМ 97 раскрывается в сторону, в короткий вторичный литник 100, через который сплав может пройти к первой из размещенных последовательно полостей формы, в которых отливаются стержни для испытаний на растяжение 91.

На первом участке своей длины, начиная от выхода СЕР 98b, СЕМ 97 имеет форму, создающую сопротивление протеканию металла через него. Это достигается с помощью чередующихся ребер 101а и 102а, образуемых соответствующими частями пресс-формы, которые простираются в сторону относительно протекания сплава через СЕМ 97 и которые выдаются во в целом прямоугольную форму СЕМ. Ширину СЕМ 97 и минимальное расстояние между последовательно расположенными ребрами рассчитывают таким образом, чтобы получить требующуюся скорость течения данного сплава. Так, например, у сплава магния, переходящего из жидкого в полутвердое состояние при протекании через СЕР 98 за счет снижения скорости течения со 150 м/сек на входе 98а до 100 м/сек на выходе 98b, скорость течения может быть снижена далее при его протекании через СЕМ 97, благодаря чему полутвердое состояние сплава сохраняется и в полостях формы, даже при повышении скорости потока во время этого протекания.

При системе подачи металла, имеющей конструкцию, соответствующую фиг.20 и 21, возможно производство стержней для испытаний на растяжение 91, показанных на фиг.19, у которых микроструктура измерительной базы и захватываемых концов каждого стержня 91 сохраняется однородной и мелкозернистой, что указывает на быстрое затвердевание полутвердого сплава. Кроме того, в первом стержне 91 по существу отсутствует пористость, в то время как второй стержень 92 также по существу свободен от пористости, за исключением приемлемого уровня пористости в захватываемом конце, который заполнялся последним. Эта особенность является заметным отличием от результатов, которые получают с отливками, полученными с помощью обычного литья под давлением, с использованием при производстве стержней для испытаний на растяжение течения с одного конца. При таком обычном литье обычно приходится сталкиваться с неудовлетворительным заполнением полости формы на удаленном конце первой полости формы, в то время как последовательное производство двух стержней для испытаний на растяжение является по существу неприемлемым с практической точки зрения.

Как показано выше, скорости течения, необходимые для требующегося перехода сплава из расплавленного состояния в полутвердое или тиксотропное состояние, зависят от применяемого сплава. В случае сплава магния скорость течения на входе СЕР обычно превышает приблизительно 60 м/сек, предпочтительно примерно от 140 до 165 м/сек. В случае сплава алюминия скорость течения на входе обычно превышает приблизительно 40 м/сек, предпочтительно примерно от 80 до 120 м/сек. В случае других сплавов, таких как сплавы цинка и меди, которые могут быть переведены в полутвердое или тиксотропное состояние, скорость течения на входе СЕР обычно подобна скорости сплавов алюминия, но может варьироваться благодаря уникальным свойствам, присущим отдельным сплавам. Снижение скорости течения, которое должно быть достигнуто в СЕР, обычно таково, что обеспечивает достижение скорости течения на выходе СЕР, составляющее от приблизительно 50 до 80%, преимущественно 65-75% от скорости слава на входе. Дальнейшее снижение скорости течения, достигаемое в СЕМ системы, являющемся предметом изобретения, то есть между выходом СЕР и входом в отдельную или каждую полость формы может составлять от 20 до 65% от скорости течения на выходе СЕР. Предпочтительно конструкция такова, что повышение скорости течения в отдельной или каждой полости формы в процессе прохождения потока через отдельную или каждую полость формы происходит до уровня, не превышающего приблизительно 75% от скорости течения на выходе СЕР.

В заключение следует указать на возможность внесения различных изменений, улучшений и/или добавлений в конструкции и компоновки ранее описанных деталей без отклонения от существа и объема изобретения.

Система подачи металла для литья сплавов предназначена для использования при литье на машинах с камерой высокого давления, наполненной расплавом, и формой. Система содержит линию подачи металла, в которой сплав, полученный из камеры прессования, может протекать в полость формы. Первый участок линии подачи металла включает в себя литник и участок с контролируемым расширением (СЕР). Площадь поперечного сечения СЕР возрастает в направлении протекания через него потока сплава, от входа СЕР на выходе литника и до выхода СЕР. Модуль выхода СЕР (СЕМ) образует второй участок линии подачи металла от выхода СЕР. Расплав, поступающий на вход СЕР при достаточной скорости течения, испытывает уменьшение скорости течения при прохождении через СЕР. Сплав переходит из жидкого состояния в полутвердое. СЕМ имеет форму, контролирующую течение сплава таким образом, что скорость течения сплава последовательно снижается от уровня, имеющего место на выходе СЕР. В том месте, в котором линия подачи сообщается с полостью формы, скорость течения сплава оказывается значительно ниже, чем на выходе СЕР. Изменение состояния, возникающее в СЕР, сохраняется по существу в течение всего процесса заполнения полости формы, так что сплав может затем подвергнуться быстрому затвердению в полости формы. Обеспечивается получение отливок с требуемой микроструктурой. 2 н. и 14 з.п. ф-лы, 21 ил.

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Многоточечная релейно-импульсная система для регулирования параметров технологического процесса | 1980 |

|

SU968782A2 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ МЕТОДОМ ИНЖЕКЦИИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ИМЕЮЩЕГО ДЕНДРИТНЫЕ СВОЙСТВА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023532C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2007-07-20—Публикация

2003-02-14—Подача