Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к узлу центрального литникового канала, предназначенному для использования в литейной форме. В частности, изобретение относится к узлу центрального литникового канала, используемому в машинах для литья методом инжекции или литья под давлением, и, в особенности, но не обязательно, изобретение применимо к инжекции металлического материала, находящегося в тиксотропном состоянии, под давлением в полость литейной формы.

Уровень техники

Литниковые втулки для литейных пресс-форм широко известны в уровне техники. Например, в книге: Herbert Rees "Understanding Injection Molding Technology" (Технология литья методом инжекции), авторское право от 1994 г., ISBN-1-56990-130-9, на с.61 описан обогреваемый центральный литниковый канал. В особенности, литниковые втулки обеспечивают соединение между соплом литейной машины и литниковой системой литейной формы для впрыска под давлением в полость литейной формы по меньшей мере частично расплавленной литьевой массы. По меньшей мере частично расплавленный материал, иногда называемый расплавом, перемещается от сопла машины в канал, находящийся внутри литниковой втулки, и затем в полость литейной формы. При проведении процесса литья к литниковой втулке как правило продольно прикладывают перемещающее усилие для уплотнения соединения между соплом литейной машины и литниковой втулкой. Существует, в основном, два вида центральных литниковых каналов, холодный и горячий.

Холодные центральные литниковые каналы не обогревают. Любой поток расплавленного материала, остановившийся в холодном центральном литнике, будет застывать внутри некоторой части канала литниковой втулки. Застывший материал необходимо удалить из литниковой втулки до проведения последующего цикла впрыска материала. Застывший материал непригоден для использования и увеличивает стоимость детали, поскольку по существу представляет собой отходы технологического процесса.

Горячие центральные литниковые каналы обычно выполняют с электрическим обогревом. Теплота к литниковому каналу может подводиться снаружи или изнутри. Обычно горячий литниковый канал сохраняет материал расплавленным внутри канала литниковой втулки с помощью единственной зоны нагрева.

В патенте США №5884687, дата публикации 23.03.1999, патентообладатель Hotset, описана конструкция горячего литника с камерой нагрева, используемого в машине для литья под давлением. Подводящая втулка содержит центральный канал для приема расплава материала. Подводящую втулку окружает нагреватель, обеспечивающий формирование единственной зоны нагрева. Один конец подводящей втулки задействован для подачи жидкого металла, и приложенное усилие перемещения действует через часть литниковой втулки. Около питателя образуется пробка из твердого материала, которая выталкивается при проведении процесса литья с приложением давления впрыска материала.

Из патента США №6095789, дата публикации 01.08.2000, патентообладатель Polyshot Corporation, известна горячая литниковая втулка с регулируемым нагревом. Корпус литниковой втулки окружен снаружи резистивными нагревателями. Количество витков проволоки нагревателя увеличивается на дальних концах литниковой втулки для обеспечения на этих концах большего выделения теплоты с целью компенсации высокого теплоотвода или высоких тепловых потерь, имеющих место на дальних концах. Такое решение направлено на создание постоянной температуры вдоль всей длины литниковой втулки в единственной зоне равномерного нагрева.

Из международной заявки WO 01/19552, заявитель Hotflo Die Casting, известно использование вставки с литниковыми каналами, выполненной с заостренным концевым обтекателем, в комбинации с отдельным переходным каналом. Регулируется температура по всей длине центрального литникового канала как одной единственной зоны одинаковой температуры. Материал на всей длине центрального литникового канала находится при температуре, достаточно высокой для обеспечения протекания материала. Отдельный присоединенный кристаллизатор включает в себя переходный канал, расположенный ниже по потоку от центрального литника. Для замораживания находящегося в переходном канале материала переходный канал регулируется независимо от центрального литника.

В патенте США №6357511, опубликован 19.03.2002 (патентообладатель - тот же, что и заявитель для настоящего изобретения), раскрыто соединение с помощью центрирующего выступа, которое обеспечивает улучшенную контактную поверхность для соединения элементов, через которые протекает расплав, в машине для литья методом инжекции и, в особенности, соединения между соплом машины и другой типичной литниковой втулкой в случае формования металлического материала в тиксотропном состоянии. Сопряжение с помощью центрирующего выступа включает кольцевую цилиндрическую часть первого элемента, размещаемую внутри цилиндрического отверстия второго элемента. Данный вид сопряжения характеризуется хорошим диаметральным соответствием внешней поверхности кольцевой цилиндрической части и сопрягаемой в ней внутренней поверхности цилиндрического отверстия, при этом хорошее соответствие диаметров может предусматривать небольшой кольцевой зазор для поддержания первоначальной утечки расплава и соединение вдоль оси на достаточной длине для обеспечения ограниченного осевого перемещения без ухудшения уплотнения. Соединение с помощью центрирующего выступа позволяет за счет посадки создать уплотнение от утечек расплава, которое может быть улучшено дополнительным уплотнением, образованным затвердевшим литьевым материалом, просочившимся через небольшой зазор.

В европейском патенте №0444748, патентообладатель Boekel et al., опубликован 04.09.1991, описана литниковая втулка для формы, которая содержит ряд зон контроля теплового режима, образованных вдоль литниковой втулки.

В патенте Японии №2002-059456, патентообладатель Atsuki et al., раскрыто сопло литейной машины, предназначенное для использования в машине для литья металла, которое снабжено средствами для регулирования образования в нем холодной пробки.

В известной конструкции узла с центральным литниковым каналом существует ряд проблем, которые связаны с плохим терморегулированием вдоль длины литниковой втулки, поскольку для поддержания температурных условий в литьевой массе, протекающей через литниковую втулку, имеется лишь одна единственная температурная зона. Например, при наличии только одной зоны теплового регулирования, в которой осуществляют регулирование температуры литьевой массы, необходимой для проведения процесса литья, невозможно независимо осуществлять регулирование температуры соединения между сопряженными каналообразующими элементами для течения расплава, поскольку для обеспечения надежного уплотнения против утечки литьевого материала необходимо использовать соединение, выполненное с центрирующим выступом. Утечка литьевой массы имеет особенно важное значение при обработке легких сплавов, например в процессах литья магния в тиксотропном состоянии, из-за возможности быстрого и неконтролируемого окисления при повышенных температурах технологического процесса. Кроме того, было бы желательным обеспечить локализованный контроль температуры по длине центрального литникового канала с тем, чтобы противодействовать, например, нежелательным изменениям температуры литейного процесса, контролировать образование пробки в литниковом канале или обеспечить общую гибкость проведения технологического процесса. Другая проблема связана с чувствительностью известного узла с центральным литником к постоянной деформации благодаря действующему вдоль оси усилию перемещения, необходимому для сохранения герметичного соединения сопла машины с центральным литниковым каналом, особенно когда центральный литниковый канал разупрочняется при высоких температурах, необходимых для литья магния в тиксотропном состоянии. В частности, узел центрального литникового канала, при его использовании, зажат вдоль оси между соплом машины и оборудованием для формования (пресс-формой), и, следовательно, центральный литниковый канал подвержен сжатию под действием приложенного усилия перемещения, которое передается через сопло машины. Центральный литниковый канал чувствителен к общей деформации сжатия вследствие его тонкостенной удлиненной конструкции, которая обеспечивает короткий путь передачи тепла теплопроводностью (и поэтому высокую чувствительность к изменению температуры) между нагревателями, предусмотренный по длине узла центрального литникового канала и литьевого материала, находящегося в канале для расплава этого узла. Еще одна проблема связана с нежелательными флуктуациями при проведении технологического процесса, которые обусловлены образованием и выталкиванием пробок, образовавшихся в литнике и имеющих неустойчивую длину, при этом изменение длины пробок в литнике может быть связано с неподходящим тепловым регулированием и конфигурацией канала для расплава.

Раскрытие изобретения

Согласно первому аспекту настоящего изобретения обеспечивается узел центрального литникового канала, который соединяет канал для расплава сопла литейной машины с литниковой системой пресс-формы. Узел центрального литникового канала имеет такую конфигурацию, которая позволяет вводить его в пресс-форму, и включает в себя расположенную на первом конце контактную поверхность для соединения с соплом, конфигурация которой образует соединение с ответной контактной поверхностью на сопле машины; канал с расплавом, который проходит через узел центрального литникового канала от первого конца до второго конца; и контактную поверхность для соединения с пресс-формой на втором конце, конфигурация которой образует соединение с ответной контактной поверхностью на пресс-форме для соединения канала для расплава с литниковой системой пресс-формы. Кроме того, узел центрального литникового канала включает в себя большое количество тепловых регуляторов, расположенных вдоль узла центрального литникового канала и выполняющих функцию регулирования температуры большого количества температурных зон, которые делят на сегменты длину узла с центральным литником с целью локализованного регулирования температуры литьевой массы в пределах охватываемых регулированием участков канала с расплавом. Узел центрального литникового канала может представлять собой сборочную конструкцию с соединением сопрягаемых элементов. Кроме того, какое-либо соединение элементов может быть выполнено с тепловым регулированием с тем, чтобы обеспечить по существу герметичное (без утечек) соединение между соплом литейной машины и литниковой системой оборудования для формования (пресс-формы).

Контактная поверхность сопряжения в узле центрального литникового канала может быть сконфигурирована так, чтобы реализовать сопряжение с использованием центрирующего выступа, такое, как описано в патенте США №6357511.

В другом аспекте настоящего изобретения обеспечивается способ регулирования температуры вдоль узла центрального литникового канала, который соединяет канал с расплавом сопла машины с литниковой системой оборудования для формования, включающий следующие стадии: i) формирование большого количества температурных зон, которые делят на сегменты узел центрального литникового канала по его длине, и ii) формирование одного или более регуляторов температуры для регулирования температуры по меньшей мере в подмножестве из множества температурных зон, и iii) функционирование одного или более контроллеров (блоков управления) для привода в действие по меньшей мере подмножества регуляторов температуры, действующих на основе обратной связи по температуре температурных зон, соответствующих этим регуляторам, определяемое условиями проведения процесса литья.

Предпочтительно способ регулирования температуры по длине узла центрального литникового канала, кроме того, включает стадию формирования одной или более температурных зон в качестве зоны уплотнения сопла, в которую входит контактная поверхность для соединения с соплом машины и часть канала для расплава на первом конце узла центрального литникового канала, в которой температуру на контактной поверхности для соединения с соплом поддерживают ниже точки плавления литьевой массы, одновременно сохраняя литьевую массу внутри части канала с расплавом при какой-либо желательной температуре процесса. Способ, помимо того, может включать стадию формирования одной из множества температурных зон в качестве кондиционной зоны, примыкающей к зоне уплотнения сопла, в которой литьевую массу внутри части канала с расплавом, находящейся в пределах этой зоны, поддерживают при какой-либо желательной температуре технологического процесса. Данный способ, кроме того, может включать стадию формирования одной или более температурных зон в качестве зоны циклического изменения температуры, расположенной на втором конце литниковой аппаратуры для контролируемого образования локализованной пробки из застывшей литьевой массы на участке канала с расплавом, охватываемом этой зоной.

Преимущество воплощений узла центрального литника согласно настоящему изобретению заключается в регулировании температуры и контроле большого количества отдельных температурных зон, образованных вдоль узла центрального литника, для сохранения литьевой массы в канале с расплавом при температуре и агрегатном состоянии, необходимых для проведения процесса формования. Большое количество температурных зон, кроме того, может обеспечить регулирование температуры сопряжений, выполненных с центрирующим выступом, для обеспечения надежного герметичного соединения между соплом машины и оборудованием для формования.

Другим преимуществом воплощений узла центрального литникового канала согласно настоящему изобретению является долговечная конфигурация, даже при высоких рабочих температурах, требуемых для литья магния в тиксотропном состоянии. В частности, уязвимые элементы узла центрального литникового канала могут быть по существу изолированы (разгружены) от приложенного перемещающего усилия.

Еще одним преимуществом воплощений узла центрального литника согласно настоящему изобретению является обеспечение зоны циклического изменения температуры, которая контролирует формирование пробки из литьевой массы, используемой для регулирования потока литьевой массы. Зона циклического изменения выполнена и регулируется таким образом, чтобы размер выталкиваемой пробки был постоянным и минимальным размером, и, значит, от впрыска к впрыску имеет место меньшее колебание параметров процесса литья.

Данное изобретение, как установлено, особенно полезно при литье металлических сплавов, таких как сплавы на основе магния в тиксотропном состоянии в установках для литья методом инжекции, хотя понятно, что данная концепция широко применима для любых установок для литья, в которых литьевая масса находится в пластичном состоянии или по меньшей мере частично расплавлена перед подачей в пресс-форму.

Краткое описание чертежей

Далее будут рассмотрены примеры воплощений настоящего изобретения со ссылкой на сопровождающие чертежи.

Фиг.1 - схематическое изображение установки для литья, содержащей блок зажима и инжекционный блок, которые могут быть использованы для реализации изобретения, вид сбоку с частичным разрезом.

Фиг.2А - более детальный поперечный разрез узла центрального литникового канала, соответствующего предпочтительному воплощению настоящего изобретения, показанного в рабочем положении, введенным в пресс-форму, показанную на фиг.1.

Фиг.2B - другой более детальный поперечный разрез узла центрального литникового канала, соответствующего предпочтительному воплощению, показанного на фиг.2А.

Фиг.3 - покомпонентное изображение, иллюстрирующее составляющие элементы узла центрального литникового канала согласно предпочтительному воплощению, представленному на фиг.2В.

Фиг.4А и фиг.4В - перспективы переднего корпуса узла центрального литникового канала, показанного на фиг.3.

Фиг.4С - передний корпус, изображенный на фиг.4А, вид с торца.

Фиг.4D - передний корпус, вид сбоку в поперечном разрезе по линии 4D-4D, показанной на фиг.4С.

Фиг.4Е - изображение другого торца переднего корпуса, показанного на фиг.4А.

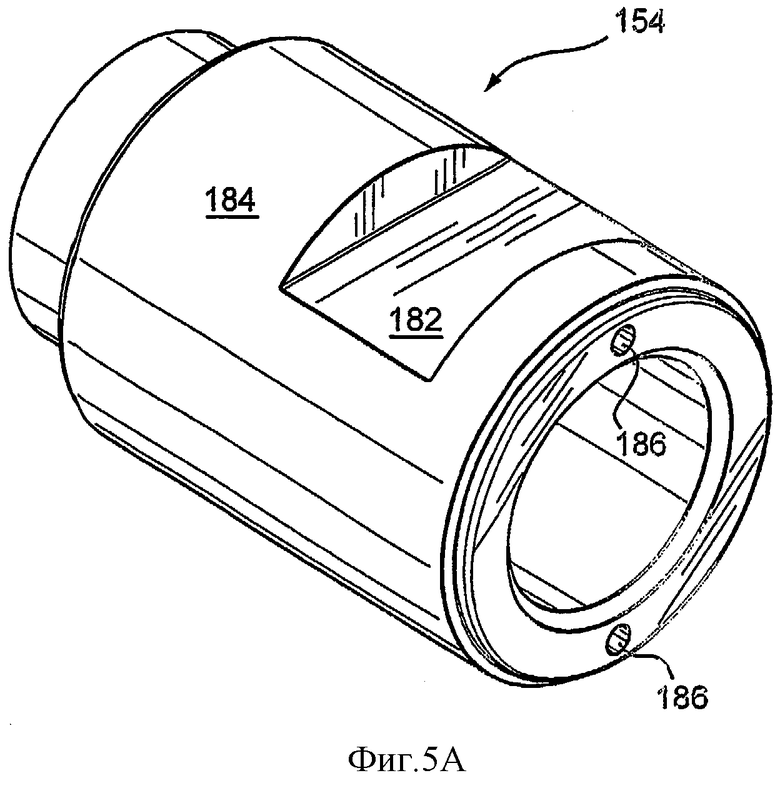

Фиг.5А - перспектива альтернативного воплощения переднего корпуса, показанного на фиг.3.

Фиг.5В - передний корпус, показанный на фиг.5А, вид в разрезе.

Фиг.6 - литниковая втулка, разрез по линии 6-6 на фиг.3.

Фиг.7 - перспектива охлаждающей вставки узла центрального литникового канала согласно фиг.3.

Фиг.8 - охлаждающая вставка, показанная на фиг.7, обращенная в сторону блока инжекции, вид с торца.

Фиг.9 - охлаждающая вставка, показанная на фиг.7, обращенная в сторону литейной формы, вид с торца.

Фиг.10 - охлаждающая вставка, поперечный разрез по линии 10-10 на фиг.9.

Фиг.11- нижняя часть охлаждающей вставки, изображенной на фиг.7, вид сбоку.

Фиг.12 - охлаждающая вставка, поперечный разрез по линии 12-12, показанной на фиг.11.

Фиг.13 - охлаждающая вставка, поперечный разрез по линии 13-13, показанной на фиг.11.

Осуществление изобретения

Воплощение изобретения раскрыто в контексте и при размещении по месту внутри известной установки 10 для литья методом инжекции, показанной на фиг.1.

Установка 10 для литья методом инжекции содержит инжекционный блок 14 и блок 12 зажима. Инжекционный блок 14 обеспечивает впрыск литьевой массы в литейную форму. Инжекционный блок 14 содержит раму 32, которая обычно служит опорой для корпуса с электрическим оборудованием, предназначенным для регулирования и приведения в действие литейной машины (не показано), а также опорой корпуса блока питания (не показан). Несущее приспособление (не показано) поддерживает сборную конструкцию 34, включающую цилиндр 42. Несущее приспособление (суппорт) может перемещаться относительно рамы 32 за счет приведения в действие двух силовых гидроцилиндров (не показаны). Во внутреннем канале цилиндра 42 размещен винтовой шнек 4. При функционировании установки шнек 40 вращается и обычно перемещается внутри цилиндра 42 вдоль оси с помощью привода 36 шнека так, как это хорошо известно в уровне техники. Привод 36 шнека может быть выполнен в виде комбинации электрического мотора для вращения шнека 40 и гидравлических элементов привода, служащих для перемещения шнека 40 в процессе впрыска материала. Специалистам в данной области техники понятно, что блок 14 инжекции может быть снабжен исключительно гидравлической приводной системой или приводом с электромотором. Кроме того, здесь иллюстрируется одна единственная ступень инжекционного блока со шнеком, совершающим возвратно-поступательное движение. Однако специалистам в данной области техники понятно, что может быть использован двухступенчатый блок инжекции.

Блок 12 зажима открывается, закрывается и прикладывает закрывающее усилие к пресс-форме. Блок 12 зажима включает в себя стационарную плиту 16 и подвижную плиту 20, установленные поверх рамы 18, и привод зажима (не показан) для совершения подвижной плитой 20 хода относительно неподвижной плиты 16. Стационарная плита 16 и привод обычно связаны между собой с помощью четырех траверс 38, из которых на фиг.1 видны только две. Первая половина 24 пресс-формы прикреплена к подвижной плите 20, а вторая половина 26 пресс-формы прикреплена к неподвижной плите 16.

Специалистам в данной области техники понятно, что блок 12 зажима может приводиться в действие гидравлическим приводом, исключительно приводом с электрическим мотором или комбинацией электрического мотора и гидравлических элементов.

При функционировании типичной установки для литья материала в тиксотропном состоянии магниевую стружку 178 или другой подходящий материал подают в бункер 180 и дозируют через приемное отверстие 132 цилиндра 42. Шнек 40 вращается и перемещает литьевую массу от приемного отверстия 132 вдоль цилиндра 42, при этом литьевая масса проходит обратный клапан 46, расположенный на конце шнека 40, и поступает в зону 82 накопления, находящуюся в головной части цилиндра, впереди сопла 48. После того как шнек 40 доставляет материал в зону 82 накопления и в сопло 48, он перемещается в цилиндре 42 в обратную сторону для накапливания необходимой для впрыска дозы материала. Когда в зоне 82 накопления аккумулируется достаточное количество материала, дозу впрыскивают в форму 24, 26 через центральный литниковый канал. Для осуществления впрыска гидроцилиндр привода 36 шнека вынуждает шнек 40 перемещаться в направлении формы и тем самым инжектирует материал из зоны 82 накопления в пресс-форму через сопло 48. Обратный клапан 46 предотвращает обратное перетекание материала в цилиндр 42 во время движения шнека 40 вперед. Вдоль цилиндра 42 и сопла 48 размещены нагреватели 44 (см. фиг.2А) для достижения и сохранения требуемой температуры технологического процесса и агрегатного состояния литьевой массы.

Узел центрального литникового канала (литника), соответствующий настоящему изобретению, поясняется примером со ссылкой на воплощение, показанное на фиг.2А и фиг.2В. Узел 51 центрального литника обеспечивает соединение между каналом для расплава сопла 48 машины блока 14 инжекции и литниковой системой (не показана) второй половины 26 пресс-формы. Узел 51 центрального литника сконфигурирован для размещения во второй половине 26 формы и включает контактную поверхность 94 для сопряжения с соплом на первом конце, конфигурация которой обеспечивает сопряжение с ответной контактной поверхностью сопла 48 литейной машины. Канал 89 для расплава проходит через узел 51 центрального литника от его первого конца до второго конца. Контактная поверхность 93 на втором конце, предназначенная для соединения с формой, выполнена с образованием сопряжения с ответной контактной поверхностью второй половины 26 формы для соединения канала 89 для расплава с литниковой системой формы. Узел 51 центрального литника, кроме того, содержит множество регуляторов температуры, размещенных вдоль узла 51 центрального литникового канала и обеспечивающих регулирование температур множества температурных зон, которые делят на участки длину узла 51 центрального литника с целью локализованного регулирования температуры литьевой массы в пределах охватываемых регуляторами участков канала с расплавом. Узел центрального литника может представлять собой сборку элементов с соединением сопрягаемых элементов. Кроме того, любое сопряжение может быть выполнено с тепловым регулированием с тем, чтобы обеспечить по существу герметичное соединение сопла 48 машины с литниковой системой второй половины 26 формы.

Контактная соединительная поверхность 49 сопла 48 машины имеет продольную поверхность, образованную цилиндрической концевой центрирующей выступающей частью 92. Сопряжение между контактной поверхностью 94 для соединения с соплом и ответной контактной поверхностью 49 сопла 48 машины выполнено с небольшим зазором, в который допускается просачивание и застывание литьевой массы с герметизацией зазора, что характерно для соединения с центрирующим выступом. Тепловое регулирование поддерживает температуру в этом сопряжении ниже температуры кристаллизации литьевого материала. При таком выполнении соединений узел 51 центрального литника может расширяться и сжиматься без ослабления герметичного контакта с соплом 48 или второй половиной 26 литейной формы.

Предпочтительно узел центрального литникового канала, кроме того, содержит литниковую втулку 52, размещенную внутри изолирующей соединительной муфты 53. Литниковая втулка 52 имеет контактную поверхность 94 для сопряжения с соплом на ее первом конце и первую контактную поверхность 72 для соединения с изолирующей соединительной муфтой вблизи контактной поверхности 94 для сопряжения с соплом. Канал 89 для расплава проходит через литниковую втулку 52 от первого конца до второго конца. Вторая контактная поверхность 74 для сопряжения с изолирующей соединительной муфтой расположена на втором конце. Первая и вторая контактные поверхности 72 и 74 для соединения с изолирующей муфтой имеют конфигурацию для образования сопряжения с ответными первой и второй контактными поверхностями 76 и 78 для соединения с литниковой втулкой, выполненными на изолирующей соединительной муфте 53. Изолирующая муфта 53 имеет такую конфигурацию, чтобы ее можно было разместить по меньшей мере частично внутри второй половины 26 литейной формы, и, кроме того, соединить канал 89 для расплава литниковой втулки 52 с литниковой системой второй половины 26 литейной формы. Изолирующая соединительная муфта 53 предпочтительно соединена с литниковой втулкой 52 таким образом, чтобы обеспечить распределение продольно приложенного усилия перемещения, действующего через первый конец литниковой втулки 52 на вторую половину 26 формы, в результате чего существенная часть литниковой втулки 52 изолируется (разгружается) от приложенного усилия перемещения. В частности, изолирующая соединительная муфта 53 накладывает ограничение в осевом направлении на первый конец литниковой втулки 52, в то же время допуская неограниченное продольное перемещение остальной части втулки. Изолирующая муфта, кроме того, способствует тепловому регулированию по меньшей мере одной из большого количества температурных зон, которые разделяют (условно) на сегменты длину литниковой втулки 51, за счет наличия одного или более тепловых регуляторов для снижения или повышения температуры одной или более из большого количества температурных зон.

Предпочтительно изолирующая соединительная муфта 53 представляет собой сборную конструкцию, которая содержит передний корпус 54, присоединенный к охлаждающей вставке 56. Передний корпус 54 вставлен во вторую половину 26 формы, при этом охлаждающая вставка 56 удерживается на месте с помощью установочного кольца 84. Через установочное кольцо 58 проходят и входят в резьбовые отверстия 136 болты 130 (см. фиг.3), чтобы удерживать литниковую втулку 52 внутри изолирующей соединительной муфты 53. Удлиненная внутренняя кромка (на установочном кольце 58) удерживает литниковую втулку 52 внутри изолирующей муфты всякий раз, когда сопло 48 выходит из контактного сцепления с литниковой втулкой 52.

Предпочтительно передний корпус 54 обеспечивает наличие теплового моста или канала, выполняющего функцию теплового регулятора, для передачи тепла теплопроводностью между охлаждаемой второй половиной 26 литейной формы и вторым концом литниковой втулки 52, за счет чего регулируется температура в месте соединения между второй контактной поверхностью 74 сопряжения с изолирующей муфтой и второй контактной поверхностью 78 сопряжения с литниковой втулкой, вблизи второго конца переднего корпуса. Предпочтительно это соединение представляет собой сопряжение с помощью центрирующего выступа, в котором тепловой регулятор обеспечивает формирование уплотнения с помощью затвердевшей литьевой массы, как было указано выше.

Охлаждающая вставка 56, кроме того, выполняет функцию теплового регулятора. Трубка 66 для циркуляции охладителя, снабженная соединительным элементом 70 с резьбовым переходником 168, обеспечивает подвод (отвод) охлаждающей жидкости, предпочтительно масла, для охлаждения вставки 56, позволяющего избирательно охлаждать литниковую втулку 52, как это будет более подробно объяснено ниже.

Вдоль продольной оси литниковой втулки 52, помимо того, размещены тепловые регуляторы, например нагреватели 96а, 96b 96с и 96d, конфигурация которых позволяет поддерживать тепловой контакт. Эти нагреватели могут управляться избирательно для регулирования температуры литьевого материала так, как это необходимо. Нагреватель 96d может охватывать суженную часть литниковой втулки 52. В данном примере суженная часть литниковой втулки 52 обеспечивает более короткий путь передачи тепла теплопроводностью и, следовательно, высокую температурную чувствительность (быстрое срабатывание) при передаче тепла между нагревателем 96d и литьевым материалом, находящимся внутри части 89d канала для расплава. Необходимо отметить, что количество нагревателей и их размещение могут изменяться. Кроме того, основная часть литниковой втулки 52 может быть выполнена одного диаметра по всей длине с тем, чтобы все нагреватели имели одну и те же длину окружности.

Термопары, установленные по длине литниковой втулки 52, обеспечивают для температурных зон обратную связь по температуре по меньшей мере с одним контроллером (не показан), который управляет установкой температурного режима по меньшей мере для подгруппы тепловых регуляторов.

Плоское опорное установочное кольцо 30 взаимосвязано с установочным кольцевым элементом 84 литейной формы таким образом, чтобы вторая половина 26 формы располагалась строго соосно инжекционному блоку 34 так, как это хорошо известно в уровне техники.

Сопло 48 прикреплено к головной части 50 цилиндра с помощью болтов 60. Головная часть 50 соединена с остальной частью цилиндра 42 болтами 188.

На фиг.3 представлено покомпонентное изображение узла 51 центрального литникового канала согласно предпочтительному воплощению изобретения. В переднем корпусе 54 выполнена прорезь 100 для доступа, позволяющая прокладывать электрические провода 95 для нагревателей 96b, 96с и 96d и термопар. Через кольцевой выступ 102 увеличенного диаметра в переднем корпусе 54 проходят болты 68 для присоединения корпуса 54 к охлаждающей вставке 56. Охлаждающая вставка 56 снабжена прорезью 104 для размещения в ней электрических вводов нагревателя 96а и второй прорезью 106 (см. фиг. 7) для прохождения через них трубок 66 охлаждения.

Нагревательные элементы 96b, 96с и 96d установлены внутри корпуса 54, в то время как нагревательный элемент 96а установлен внутри охлаждающей вставки 56. Для воплощения, иллюстрируемого на фиг.3, в качестве примера показано только четыре нагревательных элемента, и поэтому понятно, что количество и местоположение нагревательных элементов может изменяться в зависимости от желания или необходимости. Кроме того, тип используемого нагревателя выбирается полностью произвольным, и используемые нагреватели могут без ограничения включать в себя любое сочетание резистивных, индуктивных, индуктивно-резистивных нагревателей и, кроме того, могут представлять собой нагреватели в виде тонких или толстых пленок.

Как было указано выше, литниковая втулка 52 установлена внутри нагревательных элементов и удерживается внутри них и между передним корпусом 54 и охлаждающей вставкой 56 с помощью установочного кольца 56 и соединения посредством болтов 130. Установочное кольцо 84 упирается торцом в заплечик 108, выполненный на охлаждающей вставке 56, и присоединено болтами 62 к опорной базовой плите 64 (см. фиг.2А). Вторая половина 26 формы может быть снабжена изоляционной пластиной 110 (фиг.2А), размещенной между опорной плитой 64 и установочным кольцом 84 для обеспечения тепловой изоляции между неподвижной плитой 16 и второй половиной 26 литейной формы.

Передний корпус 54 более детально показан на фиг.4А, 4В, 4С, 4D и 4Е. Как показано на этих фигурах, передний корпус содержит внешнюю поверхность, конфигурация которой обеспечивает возможность размещения переднего корпуса во второй половине 26 литейной формы. При этом участок переднего корпуса 54, примыкающий ко второму торцу, имеет контактную поверхность 93 для сопряжения и обеспечения герметичного соединения со второй половиной 26 пресс-формы. Через передний корпус от его первого торца до второго торца проходит цилиндрическое отверстие 90. Отверстие 90 создает полость, окружающую существенную часть длины литниковой втулки 52 между первой и второй контактными поверхностями 72 и 74, служащими для соединения с изолирующей соединительной муфтой. Зазор, образованный между литниковой втулкой 52 и изолирующей муфтой 53, создает изолирующую воздушную прослойку для литниковой втулки, отделяющую ее от относительно холодной второй половины 26 формы, и пространство для пропускания электрических выводов 95 нагревателя и термопар. Помимо того, отверстие 90 вблизи второго торца переднего корпуса 54 ограничено цилиндрической поверхностью, которая формирует вторую контактную поверхность 78 для сопряжения с ответной второй контактной поверхностью литниковой втулки 52, служащей для сопряжения с изолирующей муфтой. Расширяющаяся наружу коническая внутренняя поверхность, непосредственно прилегающая ко второму торцу, служит продолжением канала 89 для расплава, при этом расширяющаяся наружу коническая поверхность способствует формированию пробки литьевого материала, как будет пояснено ниже. Паз 114, выполненный с внутренней стороны стенки переднего корпуса 54, создает объем для размещения монтажных зажимов для нагревателей 96b, 96с и 96d. Отверстие 118 с введенным в него центрирующим штырем обеспечивают необходимую ориентацию корпуса 54 относительно охлаждающей вставки 56. На охлаждающей вставке 56 имеется заплечик 112 для сопряжения с соответствующим кольцевым выступом 120 (см. фиг.9), что создает надежное соединение корпуса 54 с охлаждающей вставкой 56. Для соединения корпуса 54 с охлаждающей вставкой 56 служат болтовые отверстия 116, в которые вставлены болты 68.

Фиг.5А и 5В иллюстрируют другое воплощение переднего корпуса 154. В этом воплощении корпус 154 на большей части длины представляет собой по существу круговой цилиндр 184, а его концевой участок, прилегающий к пресс-форме 26 (к ее второй половине), выполнен с уменьшенным диаметром для размещении внутри второй половины 26 пресс-формы. С каждой стороны кругового цилиндра 184 выполнены вырезы 182 для того, чтобы обеспечить доступ к отверстиям 186 для ввода в них болтов, что позволяет прикрепить корпус 154 к охлаждающей вставке 56.

На фиг.6 литниковая втулка 52, изображенная на фиг.3, показана более детально. На первом конце литниковой втулки 52 находится углубленное цилиндрическое отверстие 87, внутренняя поверхность которого служит контактной поверхностью 94 для сопряжения с соплом. Кроме того, на первом конце литниковой втулки 52 имеется окружной фланец 86, при этом по внешнему диаметру фланца 86 проходит первая контактная поверхность 72 для сочленения с изолирующей соединительной муфтой. На обратной (задней) поверхности окружного фланца 86 выполнен заплечик 138, который служит поверхностью сопряжения с охлаждающей вставкой 56. Кроме того, на задней поверхности фланца 86 сформировано термическое сопротивление 124 в виде кольцевой канавки. Термическое сопротивление 124 обеспечивает определенную степень тепловой изоляции между частью литниковой втулки 52, находящейся в контакте с охлаждающей вставкой 56, и остальной частью литниковой втулки 52; тем самым уменьшается передача тепла теплопроводностью от канала 89 с расплавом к охлаждающей вставке 56.

Через литниковую втулку 52, от ее первого конца до второго, проходит канал 89 для расплава, который может включать конический участок, сужающийся в направлении внутрь канала, примыкающий к отверстию 87 и постепенно уменьшающийся в диаметре с тем, чтобы канал с расплавом сопла соответствовал каналу для расплава литниковой втулки. Канал для расплава, кроме того, может иметь ступенчатый переход 170, находящийся между основной частью канала и расширяющимся наружу коническим участком, непосредственно примыкающим ко второму торцу литниковой втулки 52. Ступенчатый переход 170 служит для сдвига пробки соразмерной длины под действием приложенного давления впрыска, при переходе от одного цикла инжекции к другому, в то время как расширяющийся конусный участок 89d канала с расплавом способствует формированию и легкому выталкиванию застывшей в литниковом канале пробки в начале каждого цикла инжекции под действием приложенного давления впрыска. Возможность выталкивания пробки соразмерной длины создается соответствующим выбором размеров приемного приспособления литника (не показан), находящегося во второй половине 26 литейной формы, и конфигурацией литниковой системы пресс-формы, позволяющих оптимизировать поток расплава для стабильного ведения процесса литья.

На втором конце литниковой втулки 52 расположен выступающий вперед центрирующий кольцевой участок 88, внешняя поверхность которого образует вторую контактную поверхность 74 для сопряжения с изолирующей соединительной муфтой. Вдоль длины литниковой втулки 52 расположены точки заделки термопар, например, 122а, 122b и 122с, обеспечивающих обратную связь по температуре в характерных зонах контроля, как это будет более подробно описано ниже.

На фиг.7 показана в увеличении перспектива охлаждающей вставки 56. Точка 128 установки термопары расположена на основании паза 106 и представляет собой глухое отверстие в боковой стенке охлаждающей вставки, доступное через паз 106, выполненный в основании охлаждающей вставки. Положение точки 128 заделки термопары лучше всего показано на фиг.10. Продольно ориентированный паз в боковой стенке охлаждающей вставки обеспечивает доступ к нагревателю 96а (не показан). Продольно ориентированный паз 114b проходит через внутренний канал в охлаждающей вставке 56 и обеспечивает пространство для размещения винтовых зажимов (не показаны), которые поддерживают нагреватель 96а вокруг литниковой втулки так, как это хорошо известно в уровне техники.

На фиг.8 показан вид с торца охлаждающей вставки 56, который (торец) обращен к установочному кольцу 84 и стопорному кольцу 58. Через стопорное кольцо 58 болты 130 (см. фиг.3) входят в резьбовые отверстия 136, выполненные в охлаждающей вставке 56, для удерживания литниковой втулки 52. Как показано на фиг.2В и фиг.6, заплечик 138, выполненный на обратной поверхности фланца 86 литниковой втулки 52 (см. фиг.6), входит в сцепление с поверхностью 140 на внутренней поверхности углубленного отверстия 91, выполненного в охлаждающей вставке 56, и удерживается с помощью стопорного кольца 58. Поверхность по внутреннему диаметру цилиндрического отверстия 91 образует первую контактную поверхность 76 для сопряжения с первой контактной поверхностью литниковой втулки 52, служащей для соединения с изолирующей соединительной муфтой.

На фиг.9 показан вид охлаждающей вставки 56 с торца, обращенного к переднему корпусу 54. Болты 68 проходят через отверстия 116 в переднем корпусе 54 (см. фиг.3) и входят в резьбовые отверстия 134 в охлаждающей вставке 56, удерживая тем самым передний корпус 54 присоединенным к охлаждающей вставке 56. Заплечик 112 (см. фиг.4А) в переднем корпусе 54 сопряжен с кольцевой частью 120 охлаждающей вставки 56 для обеспечения надежного контакта охлаждающей вставки с корпусом 54. Остальные отверстия 172 образованы при формировании каналов охлаждения и снабжены пробками для перекрытия каналов охлаждения, как это будет понятно из последующего описания.

На фиг.10 представлено поперечное сечение охлаждающей вставки 56, проведенное по линии 10-10 сечения, показанной на фиг.9. По каналу охлаждения через охлаждающую вставку 56 циркулирует охлаждающая жидкость, предпочтительно масло. Точка (гнездо) 128 установки термопары расположена вблизи поверхности контакта охлаждающей вставки 56 с литниковой втулкой 52 (см. фиг.2В), поскольку температура в этой точке является характерной для выполнения соответствующей операции процесса литья методом инжекции, как это будет описано ниже. Отверстие 174 вмещает штифт 176 (см. фиг.3), который входит в соответствующее отверстие (не показано) в литниковой втулке 52, что позволяет совместить литниковую втулку 52 с охлаждающей вставкой 56.

На фиг.11, 12 и 13 показано особенно подходящее устройство каналов охлаждения для охлаждающей вставки 56. Охлаждающая вставка 56 снабжена каналами охлаждения, расположенными в двух разных плоскостях и соединенными с помощью вертикальных участков соединения (соединителей) этих каналов. Каналы 144, 146 и 148 показаны в разрезе на фиг.13, а каналы 150 и 152 показаны в разрезе на фиг.12. Вертикальные соединители 154, 156, 158, 160, 162 и 164 каналов сообщают между собой каналы 144, 146, 148 с каналами 150 и 152 и трубками 66 для подвода и отвода охладителя.

Трубки 66 для охлаждающей жидкости и указанные каналы соединены между собой следующим образом. Одна трубка 66, для подвода охладителя, подсоединена к вертикальному соединителю 164 каналов. Вертикальный соединитель 164 каналов подсоединен к каналу 144. Охлаждающая жидкость протекает через канал 144 к вертикальному соединителю 162 каналов. Вертикальный соединитель 162 каналов транспортирует охладитель к каналу 150. Охладитель протекает по каналу 150 к вертикальному соединителю 160 каналов. Вертикальный соединитель 160 каналов транспортирует охладитель к каналу 146. Охладитель протекает через канал 146 к вертикальному соединителю 158 каналов. Вертикальный соединитель 158 каналов направляет охладитель в канал 152. Охладитель протекает по каналу 152 в вертикальный соединитель 156 каналов. Вертикальный соединитель 156 каналов транспортирует охладитель к каналу 148. Охладитель протекает по каналу 148 к вертикальному соединителю 154 каналов, а из него транспортируется (отводится) по второй трубке 66 для охладителя. Таким путем охлаждающая жидкость протекает вдоль охлаждающей вставки 56 по периметру ее окружности с обеспечением весьма эффективного и действенного охлаждения охлаждающей вставки 56 и тем самым присоединенного к нему корпуса 54.

Тепловой регулятор изолирующей соединительной муфты может в качестве альтернативы содержать трубчатый змеевик для циркуляции жидкости, расположенный вокруг контактной поверхности для соединения с соплом. Другой возможной альтернативой является виток для циркуляции жидкости, расположенный вокруг поверхности контакта с соплом. Тепловой регулятор может включать полый кожух, расположенный вокруг контактной поверхности с соплом, через который циркулирует жидкость, или же может быть выполнено большое количество ребер для реализации конвективного теплообмена. Настоящее изобретение не ограничено конкретными средствами регулирования температуры, используемыми в тепловом регуляторе.

Для лучшего понимания изобретения ниже, со ссылкой на фиг.1 и фиг.2А, будет раскрыто предпочтительное функционирование блока для литья методом инжекции, в частности узла центрального литникового канала 51, задействованного в процессе литья сплава магния в тиксотропном состоянии.

Как было отмечено выше, литьевой материал подают через приемное отверстие 132, где он принимается шнеком 40. Шнек 40 перемещает литьевой материал внутри цилиндра 42. Одновременно материал, кроме того, нагревают для достижения тиксотропного состояния, в случае литья сплавов легких металлов в тиксотропном состоянии. Тиксотропный материал подают через обратный клапан 46 в зону 82 накопления, как было отмечено выше. Тиксотропный расплавленный материал поддерживают в тиксотропном состоянии с помощью нагревателей 44, установленных в сопле 48 и в цилиндре 42, и с помощью нагревателей 96а, 96b, 96с и 96d, размещенных на литниковой втулке. Когда в зону 82 накопления поступает достаточное количество материала, прикладывают усилие перемещения и шнек перемещается вперед с помощью привода 36 шнека для инжектирования впрыскиваемой дозы материала в форму 24, 26 через узел центрального литникового канала 51. При инжектировании небольшую пробку, находящуюся на конце литниковой втулки 52, выталкивают в ловитель пробки, которым снабжена форма (не показан), методом, хорошо известным специалистам в области литья методом инжекции. Указанная пробка была образована при проведении предшествующего цикла инжектирования вследствие предоставления расплаву, находящемуся в канале для расплава около кольцевого участка 88, возможности затвердевать и блокировать канал для предотвращения дальнейшего выхода расплавленного материала.

Усилие перемещения, которое создается при проведении инжектирования, противодействует разделению контактирующих поверхностей, и в результате сопло 48 для инжектирования сохраняется уплотненным относительно узла центрального литника 51. В воплощениях изобретения приложенное усилие перемещения передается через сопло 48 машины к участку литниковой втулки 52, заключенному между заплечиком сопла 48 и охлаждающей вставкой 56, и затем через охлаждающую вставку 56 передается на передний корпус 54 и вторую половину 26 формы. Такой путь передачи усилия изолирует часть литниковой втулки 52, прилегающую к участку, заключенному между соплом 48 и охлаждающей вставкой 56, от перемещающего усилия. Кроме того, поскольку литниковая втулка 52 может перемещаться внутри отверстия 90 в боковом направлении, какое-либо давление, передаваемое на литниковую втулку 52, будет ослабляться. Следовательно, участок литниковой втулки 52, служащий для изоляции (разгрузки) усилия, может иметь относительно тонкостенную конструкцию с соответствующим улучшением температурной чувствительности, без учета действия приложенной движущей силы, что является особенно важным при высоких рабочих температурах, характерных для процесса литья магния в тиксотропном состоянии.

Узел 51 центрального литникового канала на фиг.2В разграничен на большое количество температурных зон для типичного технологического процесса. Настоящее изобретение не ограничено конкретным количеством или конфигурацией температурных зон, которые могут быть необходимыми для осуществления альтернативных процессов.

Большое количество температурных зон включает зону Z1 уплотнения сопла, расположенную на первом конце узла 51 центрального литника, которая охватывает контактную поверхность 94 для сопряжения с соплом и участок 89а канала для расплава. Температуру в зоне Z1 уплотнения сопла регулируют так, чтобы поддерживать на поверхности 94 контакта с соплом температуру, необходимую для герметизации, и, следовательно, необходимую температуру соединения между литниковой втулкой 52 и инжекционным соплом 48 литейной машины, в то же время сохраняя литьевую массу внутри участка 89а канала для расплава при какой-либо рабочей температуре, желательной для проведения процесса формования. В частности, тепловое регулирование соединения с центрирующим выступом, образующего сопряжение между литниковой втулкой 52 и соплом 48 машины, осуществляют с тем, чтобы температура на поверхности канала сохранялась достаточно низкой для отверждения любого литьевого материала, который может просачиваться в место сопряжения, образуя тем самым уплотнение. Поэтому для выполнения таких условий теплового регулирования в зоне Z1 уплотнения сопла устанавливают равновесный тепловой поток теплопроводности между прилегающей кондиционной зоной Z2 литниковой втулки, температура которой регулируется с помощью регулируемых нагревателей 96b и 96с, и тепловым регулятором охлаждающей вставки 56. Установлению равновесного теплового потока способствует выполнение литниковой втулки 52 с локальным термическим сопротивлением (поз.124 на фиг.6) между первой контактной поверхностью для сопряжения с изолирующей соединительной муфтой и поверхностью для контакта с соплом, выполненным таким, что тепловой поток, исходящий от соседней кондиционной зоны Z2, предпочтительно направлен в участок 89а канала для расплава, а тепловой поток от места соединения втулки с соплом предпочтительно направлен к охлаждающей вставке 56. Охлаждающая вставка 56 содержит систему каналов для циркуляции потока охладителя, температура которого устанавливается с помощью терморегулятора с обратной связью, действующего по показаниям термопар, заделанных в точке 128 в охлаждаемой вставке 56 и в точке 122с заделки, находящейся во фланце 86 литниковой втулки.

Как было отмечено выше, большое количество температурных зон включает в себя кондиционную зону (зону кондиционных условий) Z2, расположенную вдоль центральной части узла 51 центрального литникового канала, примыкающей к зоне Z1 уплотнения сопла, в которой литьевая масса внутри охватываемого участка 89b канала для расплава сохраняется при рабочей температуре, необходимой для проведения процесса литья. Тепловое регулирование в этой зоне обеспечивается тепловым регулятором/нагревателями 96а, 96b и 96с, на основе обратной связи по показаниям термопары, установленной в точке 122b ее заделки (см. фиг.6).

Большое количество температурных зон включает другую кондиционную зону Z3, расположенную в узле 51 центрального литника вдоль участка с уменьшенным внешним диаметром, примыкающего к кондиционной зоне Z2, в которой (в зоне Z3) литьевой материал внутри участка 89а канала для расплава, охватываемого этой зоной, опять же поддерживают при рабочей температуре, необходимой для проведения процесса литья. Как было отмечено выше, более короткий путь передачи тепла теплопроводностью, за счет наличия участка с уменьшенным внешним диаметром, обеспечивает относительно высокую температурную чувствительность для регулирования температуры литьевого материала, находящегося внутри участка 89d канала для расплава, с помощью теплового регулятора/нагревателя 96d, функционирующего на основе обратной связи от показаний термопары, установленной в точке 122а заделки (см. фиг.6). Высокая термочувствительность компенсирует частые изменения температуры вблизи зоны Z4 циклического изменения температуры.

Большое количество температурных зон, кроме того, включает зону Z4 циклического изменения температуры, расположенную на втором конце узла 51 центрального литникового канала, служащую для контролируемого образования локализованной пробки из литьевой массы, застывшей на участке 89d канала для расплава, охватываемом этой зоной. Указанная пробка может быть использована для предотвращения выхода литьевой массы в течение различных интервалов цикла процесса литья и может устранить необходимость использования механических приспособлений для отсекания потока расплава. Тепловое регулирование зоны цикличности обеспечивают посредством теплового потока, передаваемого теплопроводностью, между смежной кондиционной зоной Z3 литниковой втулки, которая регулируется с помощью терморегулирующих нагревателей 96d, и тепловым регулятором/каналом передачи тепла переднего корпуса 54. Канал передачи тепла через передний корпус не регулируется активно, но опять же обеспечивает путь для передачи тепла теплопроводностью между охлаждаемой второй половиной 26 формы и литниковой втулкой. В качестве альтернативного решения тепловой режим зоны Z4 цикличного изменения может регулироваться по меньшей мере до частичного повторного плавления литьевого материала, и этому регулированию может способствовать еще один тепловой регулятор.

Большое количество температурных зон, кроме того, может включать в себя расположенную вблизи второго торца переднего корпуса 54 вторую зону уплотнения (не показана), в которую входит сопряжение между второй контактной поверхностью 74 для соединения с изолирующей соединительной муфтой и второй контактной поверхностью 78 для соединения с литниковой втулкой. В настоящем воплощении вторая зона уплотнения входит в зону Z4 цикличного изменения температуры. Указанное сопряжение представляет собой сопряжение с использованием центрирующего выступа, температура которого, при практической реализации, регулируется с целью обеспечения застывания какого-либо литьевого материала, который может просачиваться в сопряжение, образуя тем самым уплотнение.

Таким образом, раскрытое выше воплощение представляет собой новую конструкцию узла центрального литникового канала, выгодную для использования в оборудовании для формования, которое требует теплового регулирования и контроля большого количества отдельных температурных зон. Данное изобретение, как было установлено, особенно выгодно при инжекции металлических сплавов, например сплавов на основе магния, находящихся в тиксотропном состоянии.

Все патентные документы США и других стран, а также указанные выше статьи включены в данное подробное описание предпочтительного воплощения изобретения посредством ссылок.

Отдельные элементы, показанные в общих чертах или обозначенные на сопровождающих чертежах в виде блоков, хорошо известны в технологии литья методом инжекции, и их конкретная конструкция и работа не являются существенными для работы или лучшего воплощения изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО СОПРЯЖЕНИЯ ТРУБОПРОВОДОВ С РАСПЛАВОМ В ФОРМОВОЧНОЙ МАШИНЕ И/ИЛИ ЛИТНИКОВОЙ СИСТЕМЕ | 2005 |

|

RU2335395C1 |

| ГОРЯЧЕКАНАЛЬНОЕ СОПЛО ДЛЯ ВПРЫСКА РАСПЛАВА В БОКОВОМ НАПРАВЛЕНИИ | 2010 |

|

RU2530103C2 |

| УЗЕЛ ЦИЛИНДРА ПОДГОТОВКИ МАТЕРИАЛА | 2001 |

|

RU2254993C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ МЕТОДОМ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ ИЛИ ПОД ДЕЙСТВИЕМ СИЛЫ ТЯЖЕСТИ | 2015 |

|

RU2660449C2 |

| ИНЖЕКЦИОННЫЙ УЗЕЛ | 2001 |

|

RU2268807C2 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ МЕТОДОМ ИНЖЕКЦИИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ИМЕЮЩЕГО ДЕНДРИТНЫЕ СВОЙСТВА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023532C1 |

| СИСТЕМА СОПЛА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2016 |

|

RU2697294C1 |

| Литьевая форма | 1980 |

|

SU982278A1 |

| Горячеканальная литьевая форма для изделий из термопластов | 1986 |

|

SU1395520A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА | 1994 |

|

RU2037418C1 |

Изобретение относится к литейному производству и может быть использовано для литья методом инжекции металлического материала, находящегося в тиксотропном состоянии, например сплавов на основе магния. Узел центрального литникового канала служит для соединения канала сопла литейной машины с литниковой системой формовочного оборудования. Узел содержит несколько регуляторов температурных зон, разделяющих на сегменты длину узла центрального литника. При проведении процесса литья осуществляют локализованный температурный контроль. В месте соединения сопла с формой поддерживают температуру ниже температуры перехода литьевого материала в жидкое состояние. Это обеспечивает по существу герметичное соединение сопла машины с литейной формой. Узел центрального литникового канала содержит изолирующую соединительную муфту, которая изолирует обогреваемую литниковую втулку от усилия перемещения. Обеспечивается гибкость проведения технологического процесса. 2 н. и 28 з.п. ф-лы, 13 ил.

| Легкобетонная смесь | 1969 |

|

SU444748A1 |

| US 6357511 В1, 19.03.2002 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| DE 19522716 C, 19.09.1996 | |||

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ МЕТОДОМ ИНЖЕКЦИИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ИМЕЮЩЕГО ДЕНДРИТНЫЕ СВОЙСТВА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023532C1 |

Авторы

Даты

2007-04-20—Публикация

2003-03-06—Подача