Описание

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к полиэфирным полимерам, которые обладают лучшей способностью к повторному нагреву, улучшенной прозрачностью и цветом, и, в частности, к полиэфирным полимерам, катализируемым алюминием или одним или несколькими щелочноземельными металлами, или щелочными металлами, или щелочными соединениями, к которым добавлены атомы титана, с целью повышения скорости повторного нагрева и нейтрализации желтого оттенка полимера, при этом степень помутнения полимера не увеличивается.

2. Уровень техники

Сохраняется потребность в композициях полиэфирных смол, которые обладают великолепным цветом и прозрачностью, а также быстрее повторно нагреваются при проведении процессов выдувного формования с предварительным нагревом. Существует множество причин, почему полиэфирные смолы и, в частности, полиэтилентерефталат (PET), обладают плохим цветом и недостаточно прозрачны. Во-первых, соединения, поглощающие ИК-излучение, которые обычно применяют для повышения скорости повторного нагрева полимера, такие как сажа, металлическая сурьма, черный оксид железа, красный оксид железа, инертные соединения железа, пигменты со структурой шпинелей, и красители, поглощающие ИК-излучение, проявляют тенденцию оказывать негативное воздействие на внешний вид контейнеров, изготовленных из PET, за счет увеличения уровня матовости или приводят к тому, что изделия приобретают темный цвет (т.е. имеют пониженное значение L*). Во-вторых, соединения сурьмы, которые обычно используют в качестве катализаторов поликонденсации для PET, проявляют тенденцию к образованию нерастворимых комплексов сурьмы, ухудшающих цвет и прозрачность полимера, или же восстанавливаются до металлической формы, которая придает полимеру серый цвет. В-третьих, катализаторы, которые применяют для получения PET, могут также катализировать реакции деструкции в полимере, вследствие чего образуются примеси, которые повышают желтизну полимера (т.е. он имеет более высокое значение b*).

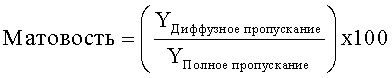

Количество поглощающего свет соединения, которое может быть добавлено в полимер, ограничивается его воздействием на визуально оцениваемые свойства полимера, такие как белизна, которую можно выразить значением L*, и цвет, который измеряют и выражают значением a*, значением b* и уровнем матовости, что поясняется ниже.

С целью сохранения приемлемого уровня белизны и цвета преформ и полученных выдувным формованием изделий количество добавки, облегчающей повторный нагрев, может быть уменьшено, что, в свою очередь, снижает скорость повторного нагрева. Таким образом, тип и количество добавки, облегчающей повторный нагрев, которую вводят в полиэфирную смолу, может быть отрегулировано таким образом, чтобы достичь требуемого баланса между повышением скорости повторного нагрева и сохранением приемлемых уровней белизны и цвета.

По эстетическим соображениям для контейнеров, предназначенных для хранения напитков, в особенности для контейнеров, предназначенных для хранения воды, иногда требуется синяя окраска. Изделия из полимера, имеющие синюю окраску, более привлекательны для глаза человека. Желтизна, которую можно измерить величиной b* в колориметрической системе Международного комитета по цветоведению (CIE), может быть весьма нежелательна в предназначенных для потребителя упаковках, и для придания синего оттенка предназначенным для потребителя упаковкам использовали подсинивающие добавки, такие как кобальт и органические тонеры, тем самым смещая значение величины b* с желтого цвета в сторону синего цвета (или с бóльших величин b* в сторону меньших величин) и придавая упаковке более привлекательный вид. Одновременно с увеличением в термопластической композиции концентрации добавки, облегчающей повторный нагрев, было бы идеально повысить скорость повторного нагрева и снизить уровень деградации цвета и прозрачности, который вызывается, например, повышением степени желтизны.

Использование высоко активных катализаторов, которые повышают скорость реакции, проблематично, поскольку они ускоряют также реакции деструкции, вызывающие пожелтение полимера. Известно, что высоко активными являются катализаторы поликонденсации на основе титана и что они придают желтый оттенок полимеру. С целью контролирования желтого оттенка, полиэфирные полимеры получают используя небольшие количества титановых катализаторов при низких температурах реакции. Однако даже с указанными предосторожностями желтый оттенок полимера в некоторой степени усиливается. Полиэфирные смолы, катализируемые литиевыми и алюминиевыми катализаторами, также высоко активны, но и они обычно придают полимеру желтый оттенок.

Необходима полиэфирная смола с небольшим желтым оттенком или более нейтральным цветом b*, низким уровнем помутнения, с хорошей способностью к повторному нагреву, которую получают с использованием высоко активных катализаторов.

3. Сущность изобретения

Полиэфирная композиция по настоящему изобретения включает полиэфирные полимеры и:

а) атомы алюминия; и

b) атомы щелочноземельного металла, или атомы щелочного металла, или остатки щелочного соединения; и

с) частицы, которые содержат атомы титана, циркония, ванадия, ниобия, гафния, тантала, хрома, вольфрама, молибдена, железа или никеля или их комбинацию, при этом указанные частицы улучшают скорость повторного нагрева полиэфирной композиции.

Предлагается также композиция, которая содержит полиэфирные полимеры, полученные добавлением частиц, включающих:

(i) переходные металлы в элементарной форме,

(ii) сплавы переходных металлов,

(iii) соединения переходных металлов с бором, углеродом или азотом,

(iv) их комбинации,

в проводимый в расплаве процесс получения полиэфирного полимера или в любое другое время по его окончании, где переходными металлами в частицах являются атомы титана, циркония, ванадия, ниобия, гафния, тантала, хрома, вольфрама, молибдена, железа или никеля или их комбинации и где полиэфирный полимер получают поликонденсацией расплава полиэфирного полимера в присутствии атомов алюминия и, по меньшей мере, одного из атомов щелочноземельного металла, или атомов щелочного металла, или щелочных соединений.

Предлагается также способ получения полиэфирной смолы, который включает поликонденсацию расплава полиэфирного полимера в присутствии атомов алюминия и, по меньшей мере, одного из атомов щелочноземельного металла, или атомов щелочного металла, или щелочных соединений и добавление перед проведением, в процессе проведения или после проведения поликонденсации частиц, которые содержат атомы титана, циркония, ванадия, ниобия, гафния, тантала, хрома, вольфрама, молибдена, железа или никеля или их комбинации.

Частицы предпочтительно включают соединения переходных металлов, которые содержат атомы бора, углерода и азота; переходные металлы в элементарной форме и сплавы переходных металлов, где атом переходного металла представляет собой атом титана, циркония, ванадия, ниобия, гафния, тантала, хрома, вольфрама, молибдена, железа или никеля или их комбинации.

4. Подробное описание изобретения

Настоящее изобретение станет более понятным после ознакомления со следующим подробным описанием изобретения и приведенными примерами. Следует понимать, что настоящее изобретение не ограничивается описанными конкретными способами и условиями его осуществления, поскольку конкретные способы и условия проведения процесса при получении изделий из пластмассы могут варьироваться. Следует также понимать, что, несмотря на то, что в различных вариантах осуществления настоящего изобретения можно достичь одного или нескольких преимуществ, заявляемое изобретение не только не ограничивается указанными преимуществами, но и необязательно все преимущества должны достигаться в каждом примере.

В описании изобретения и формуле изобретения формы единственного числа и термин “металл” включают множественные объекты ссылки, если из контекста явно не следует обратное. Например, предполагается, что ссылка на приготовление термопластичной ”предварительно формованной заготовки”, “контейнера” или “бутылки” включает приготовление множества термопластичных предварительно формованных заготовок, изделий, контейнеров или бутылок. Получение при определенной температуре или при использовании катализатора означает, что оно включает одну или несколько температур или катализаторов. Содержащая металл частица включает частицу, которая содержит один или несколько металлов.

Под терминами “включающий” или “содержащий” авторы настоящего изобретения понимают, что, по крайней мере, указанные соединение, элемент, частица и т.д. должны присутствовать в композиции или в изделии, однако не исключает присутствия других соединений, веществ, частиц и т.п., даже несмотря на то, что другие подобные соединения, вещества, частицы и т.п. выполняют ту же функцию, что и указанная.

Под термином “атомы”, который используют применительно к переходному металлу, подразумевают атом переходного металла в любом состоянии окисления, в любом морфологическом состоянии, в любом структурном состоянии и в любом химическом состоянии независимо от того, добавлен он или присутствует в полимере или композиции веществ.

В тексте настоящего описания “размер частиц d50” обозначает величину медианы диаметра, где 50% объема составлено из частиц, размер которых превышает указанное значение d50, а 50% объема составлено из частиц, размер которых меньше чем указанное значение d50. По тексту настоящего описания средний размер частиц обозначает то же самое, что и размер частиц d50.

Величина приведенной вязкости (It.V.), которая указана в тексте настоящего описания, измеряется в единицах дл/г, рассчитываемых из значения характеристической вязкости (Ih.V.), которую измеряют при 25°С в смеси 60/40 об./об. фенола/тетрахлорэтана. Значение характеристической вязкости рассчитывают из измеренной вязкости раствора. Следующие уравнения описывают измерение указанной вязкости в растворе, и последующий расчет значения Ih.V., а также пересчет значений Ih.V. в значения It.V.:

ηinh=[ln(ts/to)]/C,

где ηinh обозначает приведенную вязкость при 25°С с концентрацией полимера, составляющей в 0,5 г/100 мл смеси 60% фенола и 40% 1,1,2,2-тетрахлорэтана по массе;

ln=натуральный логарифм;

ts=время истечения образца через капиллярную трубку;

to=время истечения “пустого” растворителя через капиллярную трубку;

С=концентрация полимера в граммах на 100 мл растворителя (0,50%).

Приведенная вязкость представляет собой предельное значение характеристической вязкости полимера при бесконечном разбавлении. Она определяется следующим уравнением:

0

0 0

0

где ηint=приведенная вязкость;

ηr=относительная вязкость=ts/to;

ηsp=удельная вязкость=ηr-1.

Калибровка прибора включает проведение трех серий тестирований стандартного эталонного образца и последующий расчет с помощью математических уравнений с целью получения “приемлемых” значений Ih.V. Три значения, которые используют для расчета, должны отличаться друг от друга не более чем на 0,010; в противном случае возникшие проблемы устраняют и проводят повторные измерения до тех пор, пока не будут получены три последовательных результата, которые попадают в указанный диапазон.

Калибровочный коэффициент=принятое значение Ih.V. эталонного образца/среднее значение трех измерений

Нескорректированное значение характеристической вязкости (ηinh) каждого образца рассчитывают с помощью прибора для определения относительной вязкости Viscotek Model Y501 Relative Viscometer по следующему уравнению:

ηinh=[ln(P2/KP1)]/C,

где P2=давление в капилляре P2;

P1=давление в капилляре P1;

ln=натуральный логарифм;

К=константа вязкости, которую получают из базовой величины;

С=концентрация полимера в граммах на 100 мл растворителя.

Скорректированное значение Ih.V., получаемое путем калибровки со стандартными эталонными образцами, рассчитывают следующим образом:

Скорректированная Ih.V.=Расчетное значение Ih.V. х Калибровочный коэффициент

Величину приведенной вязкости (It.V., или ηint) можно оценить с помощью следующего уравнения Бильмейера:

ηint=0,5[e0,5хСкорректированная Ih.V.-1]+(0,75×Скорректированная Ih.V.)

В качестве альтернативы, значение It.V. можно измерить, используя указанные выше растворители и измеренные концентрации в соответствии с методом ASTM D 5225-98 с помощью дифференциального вискозиметра, предназначенного для определения It.V.

Когда авторы настоящего изобретения указывают, что полиэфирная композиция по настоящему изобретению обладает лучшей способностью к повторному нагреву, то подразумевается, что указанная композиция, содержащая рассматриваемые частицы, быстрее повторно нагревается (обладает более высокой скоростью повторного нагрева), или требует меньших затрат энергии на повторный нагрев (имеет более высокую эффективность повторного нагрева), или сочетает и то и другое по сравнению с той же самой композицией полиэфирного полимера, в которой отсутствуют рассматриваемые частицы, если ее подвергают, например, аналогичному инфракрасному нагреву или облучению. Удобной мерой скорости повторного нагрева является температурное улучшение при повторном нагреве (RIT). Значение RIT определяют измеряя температуру поверхности образца, который содержит облегчающую повторный нагрев добавку, и вычитают из нее температуру поверхности образца, который приготовлен таким образом, что он имеет тот же самый состав, за исключением того, что он не содержит облегчающей повторный нагрев добавки, после того как указанный образец подвергался воздействию источника энергии в тех же самых условиях.

Когда авторы настоящего изобретения указывают, что полиэфирная композиция по настоящему изобретению обладает меньшей желтизной или что частицы нитрида титана играют роль подсинивающей добавки, то подразумевается, что готовая композиция становится менее желтой, или становится более голубой, или сочетает и то и другое, или что величина b*, которую определяют по шкале трех основных цветов CIE L*a*b*, как указано ниже в настоящем описании, имеет меньшее значение, чем она могла бы быть в отсутствие частиц нитрида титана по настоящему изобретению. Например, значение b* можно уменьшить, по крайней мере, на 1 единицу, или, по крайней мере, на 2 единицы, или, по крайней мере, на 3 единицы.

Когда авторы настоящего изобретения указывают, что полиэфирная композиция по настоящему изобретению обладает УФ-защитным действием, то подразумевается, что указанная композиция обеспечивает повышенное сопротивление содержимого воздействию ультрафиолетового света. Этот феномен можно установить визуальной инспекцией содержимого, такого как красители, которые разлагаются с течением времени в присутствии ультрафиолетового света. Иначе УФ-защитное действие полиэфирной композиции по настоящему изобретению можно определить, проводя измерения в ультрафиолетовой и видимой области спектра, например, с помощью спектрометра с диодной матрицей HP8453 Ultraviolet-Visible Diode Array Spectrometer, в диапазоне от 200 до 460 нм, или вблизи нижней границы видимого спектра. Эффективной сравнительной мерой при использовании указанного прибора может служить выраженная в процентах степень снижения пропускания ультрафиолетового света на длине волны 370 нм, при этом полиэфирная композиция по настоящему изобретению, как правило, позволяет получить снижение, по меньшей мере, на 5%, или, по меньшей мере, на 10%, или, по меньшей мере, на 20%, если сравнивать с полиэфирной композицией, не содержащей частицы нитрида титана по настоящему изобретению. Например, если степень пропускания не модифицированного полимера составляет приблизительно 80%, а степень пропускания модифицированного полимера составляет приблизительно 60%, то снижение составит 25%. Аналогично можно использовать любую другую подходящую меру способности полиэфирных композиций блокировать порцию ультрафиолетового света, которая попадает на композиции. Подходящая толщина образца, которая приблизительно соответствует толщине стенки бутылки, может составлять, например, приблизительно 0,012 дюймов или же составлять в диапазоне от приблизительно 0,008 до приблизительно 0,020 дюймов.

“Полиэфирным полимером” является любой термопластичный полиэфирный полимер. Термопластичные полиэфирные полимеры по настоящему изобретению отличаются от жидкокристаллических полимеров и термореактивных полимеров тем, что термопластичные полимеры не образуют заметной упорядоченной структуры, а находясь в жидкой фазе (расплаве), они способны повторно плавиться и могут быть сформованы в изделие, в то время как жидкокристаллические полимеры и термореактивные полимеры не пригодны для таких предполагаемых применений, как изготовление упаковки или вытяжное формование в производстве контейнеров.

Полиэфирный полимер преимущественно представляет собой неупорядоченный полимер, так что мономерные единицы в полимере располагаются случайным образом, а не в виде блоков.

Полиэфирный полимер может представлять собой полиэтилентерефталат (PET), полиэтиленнафталат (PEN) или их сополимеры и смеси. Предпочтительным полиэфирным полимером является полиэтилентерефталат. В настоящем описании полиалкилентерефталатный полимер или полиалкиленнафталатный полимер обозначает полимер, содержащий полиалкилентерефталатные единицы или полиалкиленнафталатные единицы в количестве, составляющем, по меньшей мере, 60% мол. от общего количества молей единиц в полимере соответственно. Так, полимер может содержать этилентерефталатные или этиленнафталатные единицы в количестве, по меньшей мере, 85% мол., или, по меньшей мере, 90% мол., или, по меньшей мере, 92% мол., или, по меньшей мере, 96% мол., исходя из % мол. ингредиентов, которые добавлены в реакционную смесь. Таким образом, полиэтилентерефталатный полимер может представлять собой сополимер этилентерефталатных единиц и других единиц, полученных из алкиленгликоля или арилгликоля с алифатическими или арильными дикарбоновыми кислотами.

Если в некоторых случаях дается ссылка на полиэтилентерефталат, то следует понимать, что указанный полимер может представлять собой также полиалкиленнафталатный полимер.

Полиэтилентерефталат можно получить путем взаимодействия дикислотного или диэфирного компонента, который содержит, по крайней мере, 60% мол. терефталевой кислоты или С1-С4 диалкилентерефталата, или, по крайней мере, 70% мол., или, по крайней мере, 85% мол., или, по крайней мере, 90% мол., а для многих применений, по крайней мере, 95% мол. терефталевой кислоты или С1-С4 диалкилентерефталата, с диольным компонентом, который содержит, по крайней мере, 60% мол. этиленгликоля, или, по крайней мере, 70% мол., или, по крайней мере, 85% мол., или, по крайней мере, 90% мол., а для многих применений, по крайней мере, 95% мол. этиленгликоля. Дикислотным компонентом, предпочтительно является терефталевая кислота, а диольным компонентом является этиленгликоль. Мольный процент для всех дикислотных компонентов составляет 100% мол., а мольный процент для всех диольных компонентов составляет 100% мол.

Композиции гранул полиэфиров могут включать смешанные полиалкилентерефталаты, PEN или их смеси, а также другие термопластичные полимеры, такие как поликарбонаты и полиамиды. Во многих случаях полиэфирная композиция предпочтительно содержит в основном полиэтилентерефталатный полимер или PEN полимеры в количестве, составляющем, по меньшей мере, 80% мас. или, по меньшей мере, 95% мас. от массы полимеров (исключая наполнители, смеси, неорганические соединения или частицы, волокна, модифицирующие добавки, которые увеличивают ударную прочность, или другие полимеры, которые могут образовывать дисперсную фазу). Помимо единиц, полученных из терефталевой кислоты, кислотный компонент полиэфира по настоящему изобретению может быть модифицирован или замещен единицами, полученными из одной или нескольких других дикарбоновых кислот, таких как ароматические дикарбоновые кислоты, которые преимущественно содержат от 8 до 14 атомов углерода, алифатические дикарбоновые кислоты, которые преимущественно содержат от 4 до 12 атомов углерода, или циклоалифатические дикарбоновые кислоты, которые преимущественно содержат от 8 до 12 атомов углерода. Примерами единиц дикарбоновых кислот, которые пригодны в качестве кислотной компоненты, являются единицы, полученные из фталевой кислоты, изофталевой кислоты, нафталин-2,6-дикарбоновой кислоты, циклогександикарбоновой кислоты, циклогександиуксусной кислоты, азелаиновой кислоты, себациновой кислоты и т.п., при этом изофталевая кислота, нафталин-2,6-дикарбоновая кислота и циклогександикарбоновая кислота являются предпочтительными.

Следует понимать, что использование соответствующих ангидридов кислот, сложных эфиров и хлорангидридов кислот включено в термин “дикарбоновая кислота”.

Помимо единиц, полученных из этиленгликоля, диольный компонент полиэфира по настоящему изобретению может быть модифицирован или замещен единицами из дополнительных диолов, включая циклоалифатические диолы, которые преимущественно содержат от 6 до 20 атомов углерода, и алифатические диолы, которые содержат от 6 до 20 атомов углерода. Примеры подобных диолов включают диэтиленгликоль (DEG); триэтиленгликоль (TEG); 1,4-циклогександиметанол (CHDM); 1,3-пропандиол; 1,4-бутандиол; 1,5-пентандиол; 1,6-гександиол; 3-метил-2,4-пентандиол; 2-метил-1,4-пентандиол; 2,2,4-триметил-1,3-пентандиол; 2-этил-1,3-гександиол; 2,2-диэтил-1,3-пропандиол; 1,2-гександиол; 1,5-гександиол; 1,6-гександиол; 2,5-гександиол; 1,3-гександиол; 1,4-(2-гидроксиэтокси)бензол; 2,2-бис-(4-гидроксициклогексил)пропан; 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан; 2,2-бис-(3-гидроксиэтоксифенил)пропан; и 2,2-бис-(4-гидроксипропоксифенил)пропан.

Полиэфирные полимеры могут быть модифицированы изофталевой кислотой, циклогександикарбоновой кислотой, нафталин-2,6-дикарбоновой кислотой или их комбинациями в количестве, составляющем больше чем ноль и до 15% мол. или меньше, или 10% мол. или меньше, или 8% мол. или меньше. Диольный компонент может быть модифицирован диэтиленгликолем, 1,4-циклогександиметанолом или их комбинациями в количестве, составляющем не больше чем 15% мол., или не больше чем 10% мол., или не больше чем 8% мол., или не больше чем 5% мол.

Полиэфирный полимер предпочтительно содержит в полимерной цепи повторяющиеся алкиленарильные единицы, такие как алкилентерефталатные или алкиленнафталатные повторяющиеся единицы. Более конкретные примеры подобных повторяющихся единиц включают этилентерефталат, этиленнафталат и триметилентерефталат. Более предпочтительными являются полиэфирные полимеры, которые включают:

(i) компонент карбоновой кислоты, содержащий, по меньшей мере, 80, или, по меньшей мере, 90, или, по меньшей мере, 95% мол. остатков терефталевой кислоты, производных терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производных нафталин-2,6-дикарбоновой кислоты или их смесей, и

(ii) гидроксильный компонент, содержащий, по меньшей мере, 80, или, по меньшей мере, 90, или, по меньшей мере, 94% мол. остатков этиленгликоля или пропандиола

по отношению к 100% мол. остаткам компонента карбоновой кислоты и к 100% мол. остаткам гидроксильного компонента в полиэфирном полимере.

Полиэфирная композиция по настоящему изобретению включает полиэфирные полимеры и:

а) атомы алюминия; и

b) атомы щелочноземельного металла, или атомы щелочного металла, или остатки щелочного соединения; и

с) частицы, которые содержат атомы титана, циркония, ванадия, ниобия, гафния, тантала, хрома, вольфрама, молибдена, железа или никеля или их комбинации, при этом указанные частицы улучшают скорость повторного нагрева полиэфирной композиции.

Предлагается также композиция, которая содержит полиэфирные полимеры, полученные добавлением частиц, включающих:

(i) переходные металлы в элементарной форме,

(ii) сплавы переходных металлов,

(iii) соединения переходных металлов с бором, углеродом или азотом,

(iv) их комбинации,

в проводимый в расплаве процесс при получении полиэфирного полимера или в любое другое время по его окончании, где переходными металлами в частицах являются атомы титана, циркония, ванадия, ниобия, гафния, тантала, хрома, вольфрама, молибдена, железа или никеля или их комбинации и где полиэфирный полимер получают поликонденсацией расплава полиэфирного полимера в присутствии атомов алюминия и, по меньшей мере, одного из атомов щелочноземельного металла, или атомов щелочного металла, или щелочных соединений.

Частицы улучшают способность к повторному нагреву полиэфирной композиции, в которой они распределены. Частицы, облегчающие повторный нагрев, в композиции по настоящему изобретению преимущественно представляют собой соединения переходных металлов, которые содержат атомы бора, углерода и азота; переходные металлы в элементарной форме и сплавы переходных металлов, где атом переходного металла представляет собой атомы титана, циркония, ванадия, ниобия, гафния, тантала, хрома, вольфрама, молибдена, железа или никеля или их комбинации.

Термин частица, который используют в настоящем описании, в широком смысле определяют как переходный металл, включенный в группу титана, циркония, ванадия, ниобия, гафния, тантала, хрома, вольфрама, молибдена, железа или никеля, присутствие которого можно определить аналитически, например с помощью элементного анализа (методами атомно-адсорбционной спектроскопии или атомно-эмиссионной спектрометрии с индуктивно связанной плазмой) или с помощью рентгеновской флуоресцентной спектроскопии (XRF).

В первом варианте осуществления настоящего изобретения частицы позволяют получить композицию, которая быстрее повторно нагревается (обладает более высокой скоростью повторного нагрева), требует меньших затрат энергии на повторный нагрев (имеет более высокую эффективность повторного нагрева) или нагревается до более высокой температуры за определенный промежуток времени по сравнению с такой же композицией, которая изготовлена без использования указанных частиц. Подобные частицы можно отличить от частиц, которые имеют тот же атом переходного металла, но состояние которых не позволяет добиться значительного повышения скорости повторного нагрева. Как правило, титановые катализаторы не способны улучшать скорость повторного нагрева.

Кроме того, в предпочтительном варианте осуществления настоящего изобретения частицы не вызывают увеличения It.V. расплава полимера при поликонденсации на величину больше чем 0,10 дл/г, более предпочтительно на величину больше чем 0,075 дл/г или на величину больше чем 0,05 дл/г. В наиболее предпочтительном варианте осуществления настоящего изобретения частицы, кроме того, не вызывают статистически значимого увеличения It.V. расплава полимера, когда их добавляют в начале реакции поликонденсации при получении полиэфирного полимера. Статистически значимое увеличение величины It.V. полимера можно определить по увеличению на 0,04 дл/г для двух измерений для каждого образца полимера (стандартное отклонение для теста принимается равным 0,006, α=0,05 и β=0,90).

В другом варианте осуществления настоящего изобретения частицы, присутствующие в композиции полиэфирного полимера, представляют собой остатки, образовавшиеся при добавлении переходного металла в элементарной форме, сплавов переходных металлов, соединений переходных металлов с атомами бора, углерода или азота (в частности, карбидов, нитридов или боридов переходных металлов) при проведении полимеризации в расплаве.

Указанные частицы, добавляемые в проводимый в расплаве процесс полимеризации, могут обладать, а могут и не обладать каталитической активностью и преимущественно не обладают каталитической активностью, что проявляется в том, что It.V. расплава полимера не возрастает больше чем на 0,10 дл/г. Увеличение величины It.V. меньше чем на 0,04 дл/г для двух измерений для каждого образца полимера не является статистически значимым (стандартное отклонение для теста принимается равным 0,006, α=0,05 и β=0,90).

Термин “металл”, который используют в настоящем описании, не предполагает указания на степень окисления, так что металл может находиться в любой степени окисления. Тем не менее, термин “элементарный” означает, что переходный металл имеет нулевую степень окисления. Аналогично, по крайней мере, часть одного из металлов в “сплаве” имеет нулевую степень окисления. Количество и тип образующего сплав вещества не является критическим при условии, что сплав улучшает способность полимерной композиции к повторному нагреву. Несмотря на то что термин “переходный элемент” в соответствии с традиционным определением включает элементы с 21 по 29, с 39 по 47, с 57 по 79, а также все известные элементы, начиная с 89 и далее, переходные металлы в настоящем изобретении определяют как элементы, которые входят в следующую группу: атомы титана, циркония, ванадия, ниобия, гафния, тантала, хрома, вольфрама, молибдена, железа или никеля или их комбинации. Предпочтительными переходными металлами являются титан, вольфрам, молибден, никель и цирконий, а наиболее предпочтительными являются элементарный титан, сплавы титана, соединения титана и элементарный никель, вольфрам и молибден. Титан и его сплавы включают такие, которые приведены в статье “Titanium and Titanium Alloys” в энциклопедии Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 24, 4th ed., (1997) pp. 186-224, которая включена в настоящее описание посредством ссылки.

Частицы, которые пригодны для использования в соответствии с формулой настоящего изобретения, в основном могут включать, выраженные в массовых процентах, переходный металл вместе с типичными примесями. Суммарное молярное количество одного или нескольких переходных металлов преимущественно составляет более 50% от массы частицы. Сюда включены также сплавы, которые приводят к образованию альфа сплава, бета сплава или смешанного альфа-бета сплава. Так, сплавы, пригодные для использования по настоящему изобретению, могут находиться в форме сплава, образующего одну фазу, или сплава, образующего несколько фаз. Важные α-стабилизирующие сплавообразующие элементы включают, например, алюминий, олово и цирконий, а междоузельными сплавообразующими элементами являются кислород, азот и углерод. Важные β-стабилизирующие сплавообразующие элементы включают ванадий, молибден, тантал и ниобий (все β-изоморфного типа), а также марганец, железо, хром, кобальт, никель, медь и кремний (все β-эвтектоидного типа).

Кроме того, фаза или фазы, которые присутствуют в частицах металлического сплава титана, в соответствии с настоящим изобретением могут представлять собой аморфную фазу, фазу твердого раствора или твердый раствор фазы интерметаллического соединения, и, таким образом, их можно отличить от составов, образованных преимущественно соединениями переходного металла, в частности такими соединениями, в которых титан имеет более высокую степень окисления, хотя сплавы могут, конечно, включать соединения переходных металлов, образующиеся в процессе получения сплава, опять же при условии, что сплавы в значительной степени сохраняют свои металлические свойства.

Таким образом, сплавы, пригодные для использования по настоящему изобретению, включают такие сплавы, в которых один из переходных металлов и один или несколько других металлов или неметаллов или другие переходные металлы тесным образом смешаны друг с другом, что, например, происходит при плавлении, так что они сплавляются друг с другом и растворяют друг друга, по крайней мере, с частичным образованием твердого раствора. Авторы настоящего изобретения, конечно, не исключают сплавы, содержащие заметные количества карбидов, нитридов или оксидов, которые могут составлять до 50% мас., при условии, что подобные сплавы в значительной степени сохраняют свои металлические свойства; в любом случае присутствующий переходный металл в значительной степени сохраняет свои металлические свойства, несмотря на присутствие в сплаве других соединений.

Металлы, которые способны образовывать сплавы с переходными металлами в количестве вплоть до 25% мас. или вплоть до величины не более 50% мас., включают любой из переходных металлов в комбинации друг с другом и/или один или несколько следующих металлов - алюминий, олово, марганец, германий, железо, хром, вольфрам, молибден, кобальт, никель, палладий, рутений или медь, и в особенности алюминий, олово или цирконий в сочетании с титаном. Количество алюминия, если он присутствует, может составлять, например, вплоть до приблизительно 7,5% мас., или вплоть до приблизительно 27% мас., или в диапазоне от приблизительно 0,5% мас. до приблизительно 7,5% мас., или от приблизительно 0,5% мас. до приблизительно 27% мас. Сплавы титана, пригодные для использования по настоящему изобретению, включают сплавы, описанные в документе ASTM B265 “Titanium and Titanium Alloy Strip, Sheet, and Plate”, который включен в настоящее описание посредством ссылки.

Металлы и неметаллы, которые могут присутствовать в сплаве в небольших количествах, составляющих, например, вплоть до 10% мас. или больше, включают один или несколько следующих элементов: золото, серебро, медь, углерод, кислород, азот или кремний. Таким образом, сплавы пригодны для использования по настоящему изобретению при условии, что они содержат, по крайней мере, 20% мас., или, по крайней мере, 30% мас., или, по крайней мере, 50% мас., или, по крайней мере, 60% мас., или, по крайней мере, 90% мас., или, по крайней мере, 95% мас. одного из переходных металлов, в частности титана, что определяют, например, с помощью элементного анализа.

Предлагаются также соединения переходных металлов с атомами углерода, азота или бора. Полагают, что в указанных соединениях переходных металлов относительно большие атомы переходного металла образуют кристаллическую решетку основы, а имеющие меньший размер атомы неметалла занимают междоузлия в плотно упакованной решетке, образованной атомами металла. В отличие от ионных и ковалентных соединений идеальная стехиометрия обычно не соблюдается в указанных соединениях переходных металлов. Состав подобных соединений определяется геометрией упаковки, а не образованием валентных связей. Указанные соединения в общем случае отличаются большей твердостью, более высокими температурами плавления и химической стабильностью, и являются типичными металлами по своим электрическим, магнитным и оптическим свойствам. Тем не менее, соединения переходных металлов с бором, азотом и углеродом также включают соединения с ковалентными связями.

Некоторые соединения переходных металлов, пригодные для использования по настоящему изобретению, описаны также в “Transition Metal Carbides and Nitrides”, L.E.Toth, Academic Press, 1971, в частности на стр. 1-28, и соответствующие разделы включены в настоящее описание посредством ссылки. Нитриды переходных металлов описаны также в Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 17, 4th ed., (1996) pp. 108-127, в частности на стр. 108-114, и соответствующие разделы включены в настоящее описание посредством ссылки. Карбиды переходных металлов описаны также в Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 4, 4th ed., (1992) pp. 841-848, в частности на стр. 844-847, и соответствующие разделы включены в настоящее описание посредством ссылки. Бориды переходных металлов описаны также в Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 4, 4th ed., (1997) pp. 423-430, и соответствующие разделы включены в настоящее описание посредством ссылки.

Переходные металлы по настоящему изобретению могут быть покрыты и, как правило, покрываются тонким слоем оксида металла и пригодны для использования по настоящему изобретению при условии, что слой оксида не оказывает существенного влияния на способность частиц повышать скорость повторного нагрева полимерных композиций.

Частицы, содержащие переходные металлы, можно отличить от неметаллических соединений, добавляемых в проводимый в расплаве процесс, таких как частицы, в которых переходные металлы преимущественно находятся в более высокой степени окисления, включая соединения титана(II), титана (III) и титана(IV) или комплексы, обычно применяемые в качестве катализаторов, и которые образуют ионные связи. Например, соединения титана, которые могут применяться в качестве катализаторов конденсации, в частности алкоксиды титана, отличаются от элементарных металлов, сплавов или соединений углерода, азота и бора.

Соединения переходных металлов, которые приведены вместе с их приблизительными эмпирическими формулами, таким образом, включают нитриды титана (TiN, Ti2N), бориды титана (TiB, TiB2, Ti2B, Ti2B5), карбид титана (TiC), нитриды ванадия (VN, V2N), бориды ванадия (VB, VB2, V2B3, V3B2), карбиды ванадия (VC, V2C), нитриды циркония (ZrN, Zr3N4), бориды циркония (ZrB, ZrB2, ZrB12), карбид циркония (ZrC), нитриды ниобия (NbN, Nb2N, Nb4N3, Nb3N6, Nb4N5), бориды ниобия (NbB, NbB2), карбиды ниобия (NbC, Nb2C), нитриды гафния (HfN, Hf3N2, Hf4N3), бориды гафния (HfB, HfB2), карбид гафния (HfC), нитриды тантала (TaN, Ta2N, Ta3N5, Ta5N6, Ta4N5), бориды тантала (TaB, Ta3B4, Ta3B2), карбиды тантала (TaC, Ta2C), нитриды молибдена (MoN, Mo2N), бориды молибдена (MoB, Mo2B, Mo2B, Mo2B5), карбиды молибдена (MoC, Mo2C), нитриды вольфрама (WN, W2N), бориды вольфрама (WB, WB2, W2B, W2B5), карбиды вольфрама (WC, W2C), нитриды хрома (CrN, Cr2N), бориды хрома (CrB, CrB2, Cr5B3, Cr2B, Cr3B4, CrB4), карбиды хрома (Cr3C2, Cr7C3), нитриды железа (Fe4N, Fe2N), бориды железа (FeB, Fe2B), карбид железа (Fe3C), нитриды никеля (NiN, Ni4N, Ni3N, Ni3N2), бориды никеля (NiB, Ni2B, Ni3B, Ni4B3) и карбид никеля (Ni3C).

В одном варианте осуществления настоящего изобретения соединения переходного металла включают, таким образом, один или несколько нитридов титана. Нитрид титана обычно рассматривают как соединение титана и азота, в котором имеется приблизительное соответствие один к одному между атомами титана и атомами азота. Тем не менее, из области металлургии известно, что нитрид титана, имеющий кубическую структуру типа NaCl, устойчив в широком диапазоне дефицита анионов и катионов, например устойчив в относительных количествах от приблизительно ТiN0,42 до приблизительно ТiN1,16, и предполагается, что все указанные соединения входят в объем настоящего изобретения. В варианте осуществления настоящего изобретения с использованием нитрида титана основную массу частиц представляет собой нитрид титана, а остальную часть частиц может составлять элементарный титан или титан с небольшим количеством растворенного азота, так что среднее содержание азота по массе в частицах может быть даже меньше, чем указанное в эмпирических формулах.

Частицы нитрида титана могут применяться для получения одного или нескольких следующих преимуществ: улучшения способности к повторному нагреву полиэфирной композиции, в которой они распределены; в качестве подсинивающего средства для усиления голубого оттенка полимерной композиции, в которой они распределены; или для улучшения УФ-защитных свойств полимерной композиции, в которой они распределены. Конечно, полиэфирная композиция по настоящему изобретению может обладать дополнительными преимуществами, помимо только что указанных, и предполагается, что настоящее изобретение также охватывает подобные дополнительные преимущества.

В другом варианте осуществления настоящего изобретения соединения переходного металла включают один или несколько боридов титана. Наиболее распространенной фазой борида титана является TiB2, который представляет собой твердое кристаллическое вещество серого цвета. Тем не менее, борид титана устойчив в широком диапазоне дефицита анионов и катионов и предполагается, что все указанные соединения входят в объем настоящего изобретения. В самом деле, при условии, что основную массу частиц по настоящему изобретению составляет борид титана, оставшуюся часть частиц может составлять элементарный титан или титан с небольшими количествами растворенного бора, так что среднее количество бора по массе в частицах может быть даже меньше, чем указанное в эмпирических формулах.

Аналогично, соединения переходных металлов, пригодные для использования по настоящему изобретению, могут включать карбид титана, который, как известно, имеет гранецентрированную кубическую решетку (fcc), соответствующую кристаллической структуре NaCl, где атомы углерода занимают октаэдрические междоузлия в решетке, образованной атомами титана. В междоузлиях могут быть вакансии, так что устойчивы системы со стехиометрией в диапазоне от TiC1,0 до TiC0,47. Вновь, как и для всех соединений переходных металлов, пригодных для использования по настоящему изобретению, при условии, что основную массу частиц по настоящему изобретению составляет соединение переходного металла, остальные части частицы могут быть также составлены переходным металлом в элементарной форме с небольшими количествами растворенного неметалла, так что среднее количество неметалла по массе в частицах может быть даже меньше, чем указанное в эмпирических формулах.

Нитрид титана может включать относительные количества титана, углерода и азота в широком диапазоне значений. Нитрид титана может соответствовать формуле TiaCxNy, где значение а составляет 1-2, значение х составляет в диапазоне от 0,0 до 0,8 и значение y составляет в диапазоне от 0,1 до 1,0. Относительные стехиометрические отношения между атомами углерода и азота составляют в диапазоне от приблизительно TiC0,5N0,5 до TiC0,8N0,2 или приблизительно TiC0,7N0,3. Соединения нитрида титана, пригодные для использования по настоящему изобретению, описаны также в Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 24, 4th ed., (1997) pp. 225-349, в частности на стр. 231-232, и соответствующие разделы включены в настоящее описание посредством ссылки.

Соединения нитрида титана, карбида титана и борида титана описаны также в Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 24, 4th ed., (1997) pp. 225-231, и соответствующие разделы включены в настоящее описание посредством ссылки.

В еще одном варианте осуществления настоящего изобретения переходным металлом является ванадий. Ванадий также способен включать в свою металлическую кристаллическую структуру атомы неметаллов, таких как атомы углерода, азота и бора, при этом образуются соединения переходного металла по настоящему изобретению. Необязательно все вакансии в кристаллической решетке могут быть заполнены, так что возможно образование субстехиометрических химических соединений. Например, содержание атомов азота в нитриде ванадия может составлять в диапазоне от VN0,71 до VN1,00. В бориде ванадия междоузельные атомы бора связаны между собой в одном слое, образуя шестиугольники. Соединения нитрида ванадия по заявляемому изобретению описаны в энциклопедии Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 24, 4th ed., (1997) pp. 801, которая включена в настоящее описание посредством ссылки. Аналогично, как уже описано, частицы соединений ванадия могут содержать определенное количество элементарного ванадия, а также свободного неметалла.

Аналогично, в соответствии с настоящим изобретением пригодны элементарные металлы, сплавы и нитриды, карбиды и бориды циркония, молибдена, вольфрама, хрома, железа, никеля и тантала, и они могут существовать в широком диапазоне стехиометрических отношений в зависимости от междоузельных вакансий, которые заполнены атомами неметалла, такими как атомы азота, углерода или бора. Свойства и композиции циркония, его сплавы и его нитриды, карбиды и бориды, пригодные для использования по настоящему изобретению, дополнительно описаны в энциклопедии Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 25, 4th ed., (1998) pp. 872-873, которая включена в настоящее описание посредством ссылки. Тантал, его сплавы и его соединения, пригодные для использования по настоящему изобретению, дополнительно описаны в энциклопедии Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 23, 4th ed., (1997) p. 676, которая включена в настоящее описание посредством ссылки. Свойства и композиции хрома, его сплавы и его нитриды, карбиды и бориды, пригодные для использования по настоящему изобретению, дополнительно описаны в энциклопедии Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 6, 4th ed., (1998) pp. 228-311, которая включена в настоящее описание посредством ссылки. Свойства и композиции вольфрама, его сплавы и его нитриды, карбиды и бориды, пригодные для использования по настоящему изобретению, дополнительно описаны в энциклопедии Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 24, 4th ed., (1998) pp. 573-601, которая включена в настоящее описание посредством ссылки. Свойства и композиции молибдена, его сплавы и его нитриды, карбиды и бориды, пригодные для использования по настоящему изобретению, дополнительно описаны в энциклопедии Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 16, 4th ed., (1998) pp. 925-962, которая включена в настоящее описание посредством ссылки. Свойства и композиции железа, его сплавы и его нитриды, карбиды и бориды, пригодные для использования по настоящему изобретению, дополнительно описаны в энциклопедии Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 14, 4th ed., (1998) pp. 829-902, которая включена в настоящее описание посредством ссылки. Свойства и композиции никеля, его сплавы и его нитриды, карбиды и бориды, пригодные для использования по настоящему изобретению, дополнительно описаны в энциклопедии Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 17, 4th ed., (1998) pp. 1-42, которая включена в настоящее описание посредством ссылки.

Наконец, в других вариантах осуществления настоящего изобретения переходными металлами могут быть ниобий и гафний. Указанные переходные металлы также способны включать атомы таких неметаллов, как углерод, азот и бор, в свою металлическую решетку, образуя при этом соединения переходных металлов по настоящему изобретению. Необязательно все вакансии в кристаллической решетке должны быть заполнены, так что возможно образование субстехиометрических химических соединений. Свойства и композиции ниобия, его сплавы и его нитриды, карбиды и бориды, пригодные для использования по настоящему изобретению, дополнительно описаны в энциклопедии Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 17, 4th ed., (1998) pp. 43-67, которая включена в настоящее описание посредством ссылки. Свойства и композиции гафния, его сплавы и его нитриды, карбиды и бориды, пригодные для использования по настоящему изобретению, дополнительно описаны в энциклопедии Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 12, 4th ed., (1998) pp. 863-881, которая включена в настоящее описание посредством ссылки.

Частицы соединений переходных металлов, пригодные для использования по заявляемому изобретению, могут включать значительные количества оксидных покрытий, при условии, что частицы соединения переходного металла в основном состоят из собственно соединения переходного металла, и при условии, что общее количество соединения переходного металла составляет, например, по меньшей мере, 50% мас., или, по меньшей мере, 60% мас., или, по меньшей мере, 75% мас.

Частицы, пригодные в соответствии с настоящим изобретением для улучшения способности полимера к повторному нагреву и улучшения цвета полиэфирных композиций, могут включать частицы, которые имеют широкий диапазон размеров частиц и широкий диапазон распределений размеров частиц, хотя авторы настоящего изобретения установили, что определенные размеры частиц и относительно узкие распределения размеров частиц наиболее пригодны для некоторых применений. Например, в некоторых вариантах осуществления настоящего изобретения, особенно в таких вариантах, где полиэфир представляет собой PET, преимуществом обладают частицы, облегчающие повторный нагрев, средний размер которых составляет приблизительно 0,05 мкм и которые имеют относительно узкое распределение размеров частиц.

Частицы по настоящему изобретению могут включать один или несколько других металлов или примесей, которые не указаны, таких как олово, марганец, германий, палладий, рутений, кобальт, медь, золото, серебро, кремний и водород, а также кислород.

Частицы по настоящему изобретению, в целом, предпочтительно содержат, по крайней мере, 50% мас. переходного металла, или, по крайней мере, 75% мас. переходного металла, или, по крайней мере, 90% мас. переходного металла, или, по крайней мере, 95% мас. переходного металла от общего количества металлов, присутствующих в частице.

Частицы могут быть также покрыты тонким слоем оксида. Частицы могут также представлять собой полые сферы, образованные соединением переходного металла, или сферы, покрытые соединением переходного металла, ядро которых может быть составлено из переходного металла, смеси переходного металла с другими веществами, или другими веществами, в которых практически отсутствуют соединения переходного металла. Толщина слоя может составлять от приблизительно 0,005 мкм до приблизительно 10 мкм, или от 0,01 мкм до 5 мкм, или от 0,10 мкм до 0,5 мкм. Подобные слои могут также включать небольшие количества уже описанных других веществ.

Количество частиц, которые присутствуют в полиэфирной композиции по настоящему изобретению, может варьировать в широком диапазоне значений, например составлять от приблизительно 0,5 ч/млн до приблизительно 1000 ч/млн, или от 1 ч/млн до 750 ч/млн, или от 5 ч/млн до 500 ч/млн, или от 5 ч/млн до 250 ч/млн. Таким образом, частицы могут присутствовать, например, в количестве, составляющем, по крайней мере, 0,5 ч/млн, или, по крайней мере, 1 ч/млн, или, по крайней мере, 5 ч/млн, вплоть до приблизительно 1000 ч/млн, или вплоть до приблизительно 750 ч/млн, или вплоть до приблизительно 500 ч/млн, или вплоть до приблизительно 250 ч/млн. Термопластические концентраты в соответствии с настоящим изобретением могут, конечно, содержать и бóльшие, чем указанные, количества, что дополнительно рассматривается в настоящем описании.

Авторы настоящего изобретения указывают, что различные соединения металлов, которые пригодны для использования по настоящему изобретению, могут быть получены различными методами порошковой металлургии, такими как способы, приведенные для нитридов и карбидов в “Transition Metal Carbides and Nitrides”, L.E.Toth, Academic Press, 1971, p. 12, и для боридов в Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 4, 4th ed., (1992) p. 426, и соответствующие разделы каждого документа включены в настоящее описание посредством ссылки. Частицы соединений переходных металлов по настоящему изобретению могут быть, таким образом, без всяких ограничений получены любыми известными способами.

В случае нитридов указанные методы включают, однако этим не ограничиваясь, следующие способы: (1) нитридизация порошка металла или гидрида металла азотом или аммиаком; (2) нитридизация порошков оксидов металла в присутствии углерода, (3) взаимодействие хлоридов металла с аммиаком и (4) осаждение из газовой фазы при взаимодействии галогенида металла в атмосфере азот/водород.

В случае карбидов указанные методы включают, однако этим не ограничиваясь, следующие способы: (1) прямое взаимодействие порошка металла или его гидрида с углеродом в защитной атмосфере или в вакууме, (2) прямое взаимодействие оксида металла с избытком углерода в защитной или восстановительной атмосфере, (3) взаимодействие металла с науглероживающим газом и (4) осаждение из газовой фазы по реакции галогенида металла или карбонила металла в водороде.

В случае боридов указанные способы включают прямое соединение бора с элементами при температурах в диапазоне 1100-2000ºС, или газофазную реакцию, или электролиз.

Формы частиц, которые могут использоваться по настоящему изобретению, включают, однако этим не ограничиваясь, следующие формы: порошок игольчатой формы, неокатанный порошок, порошок дендритной формы, порошок равноосной формы, пластинчатый порошок, дробленый порошок, гранулированный порошок, порошок нерегулярной формы, сферический порошок, порошок пластинчатой формы, пористый порошок, окатанный порошок и порошок сферической формы. Частицы могут иметь нитевидную структуру, где индивидуальные частицы могут представлять собой рыхлые агрегаты частиц меньшего размера, которые соединены друг с другом с образованием зернистой структуры или структуры цепочечного типа. Общий размер частиц может варьировать вследствие вариаций длины цепи и степени ее разветвления.

Размер частиц может варьировать в широком диапазоне значений в зависимости от способа получения, и численные значения размеров частиц могут варьировать в зависимости от формы частиц и метода измерений. Размер частиц, пригодных в соответствии с настоящим изобретением, может составлять от приблизительно 0,001 мкм до приблизительно 100 мкм, или от 0,01 мкм до 45 мкм, или от 0,01 мкм до 10 мкм, или от 0,01 мкм до 5 мкм. Авторы настоящего изобретения полагают, что в том случае, когда полиэфирная композиция включает PET, наиболее пригодны частицы с размерами от 0,01 мкм до 5 мкм.

Частицы, пригодные в соответствии с настоящим изобретением, которые имеют средний размер, пригодный для использования по настоящему изобретению, могут иметь нерегулярную форму и образовывать структуру цепочечного типа, однако предпочтительными могут быть частицы приблизительно сферической формы. Размер частиц и распределение размеров частиц можно установить с помощью методов, которые приведены в разделе "Измерение размеров частиц" в энциклопедии Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 22, 4th ed., (1997) pp. 256-278, которая включена в настоящее описание посредством ссылки. Например, размер частиц и распределение размеров частиц можно определить с помощью классификатора Фишера, использующего молекулярные сита, или с помощью анализатора размера частиц Microtrac, изготавливаемого фирмой Leeds and Northrop Company, или методами микроскопии, такими как сканирующая электронная микроскопия или микроскопия в проходящем пучке электронов.

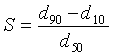

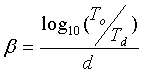

В соответствии с настоящим изобретением пригодным для использования является диапазон распределений размеров частиц. Распределение размеров частиц в соответствии с настоящим описанием можно выразить “размахом (S)”, где S рассчитывают из следующего уравнения:

где d90 обозначает размер частиц, для которого 90% объема составлено из частиц, меньших, чем указанная величина d90; d10 обозначает размер частиц, для которого 10% объема составлено из частиц, меньших, чем указанная величина d10; и d50 обозначает размер частиц, для которого 50% объема составлено из частиц, больших, чем указанная величина d50, а 50% объема составлено из частиц, меньших, чем указанная величина d50.

Таким образом, в соответствии с настоящим изобретением может использоваться распределение размеров частиц, для которого размах (S) составляет от 0 до 50, или от 0 до 5, или от 0,01 до 2.

Наиболее предпочтительными являются частицы нитрида титана. Частицы, содержащие нитрид титана, могут обеспечить полиэфирной композиции лучшую способность к повторному нагреву, цвет и УФ-защиту или комбинацию двух или трех указанных свойств. Авторы настоящего изобретения обнаружили, что для некоторых применений наиболее пригодны определенные размеры частиц и относительно узкие распределения размеров частиц. Например, в некоторых вариантах осуществления настоящего изобретения, особенно в тех, где полимер представляет собой PET, частицы нитрида титана со средним размером от приблизительно 0,005 мкм до приблизительно 0,3 мкм, или от приблизительно 0,015 мкм до приблизительно 0,25 мкм, и относительно узким распределением частиц наиболее пригодны как в качестве подсинивающего агента, так и в качестве облегчающей повторный нагрев добавки. Не связывая себя с какой-либо теорией, авторы настоящего изобретения полагают, что, вероятно, действие частиц, которые эффективны в качестве подсинивающего агента, объясняется абсорбционными свойствами подобных частиц, в частности частиц, размер которых составляет в диапазоне от приблизительно 5 нм до приблизительно 60 нм. Поглощение добавки в диапазоне от 360 до 500 нм меньше, чем поглощение в диапазоне от 500 до 700, вследствие чего наблюдается сдвиг в сторону синего цвета полиэфира (его величина зависит от концентрации добавки и желтизны полимера в отсутствие добавки). Авторы настоящего изобретения отмечают, что более крупные частицы микронного размера оказывают меньший подсинивающий эффект, чем указанные непосредственно выше частицы субмикронного или нанометрового диапазона.

Чистота частиц, имеющих указанный химический состав, предпочтительно, составляет, по крайней мере, 50% мас., или по крайней мере, 75% мас., или по крайней мере, 90% мас., или по крайней мере, 95% мас. от указанного состава.

В предпочтительных вариантах осуществления настоящего изобретения навеска добавки, облегчающей повторный нагрев, в полиэфирной композиции в пересчете на атом металла составляет в диапазоне от приблизительно 1 ч/млн до приблизительно 20 ч/млн, или от приблизительно 4 ч/млн до приблизительно 15 ч/млн, или от приблизительно 4 ч/млн до приблизительно 10 ч/млн по отношению к массе полиэфирного полимера. Если необходимо добиться голубого цвета, то в случае нитрида титана, подходящими являются количества в диапазоне от приблизительно 5 ч/млн до приблизительно 50 ч/млн. Если необходима значительная УФ-защита, такая как в упаковках для сока, то навеска составляет в диапазоне от 1 ч/млн и вплоть до 100 ч/млн и даже больше, если ее используют в качестве основного или единственного УФ-защитного средства. Термопластичные концентраты в соответствии с настоящим изобретением могут, конечно, содержать количества, значительно превосходящие указанные, что поясняется далее в настоящем описании.

В том случае, когда необходимо создать эффект блокирования ультрафиолетового света, частицы могут объединяться с одним или несколькими известными поглотителями ультрафиолетового света. Если их использовать в сочетании с известными поглотителями ультрафиолетового света, то потребность в обычных поглотителях ультрафиолетового света может быть, таким образом, снижена. Кроме того, поскольку известные поглотители ультрафиолетового света проявляют тенденцию окрашивать в желтый цвет полимер, в который их добавляют, то подсинивающий эффект частиц нитрида титана обеспечивает дополнительное преимущество, если его используют в сочетании с подобными поглотителями ультрафиолетового света, что уменьшает необходимость в добавлении подсинивающих средств.

Известным недостатком некоторых обычных облегчающих повторный нагрев добавок, которые известны из области техники, является их нестабильность в процессе получения PET. Например, известно, что облегчающая повторный нагрев добавка металлической сурьмы окисляется в оксид сурьмы (который не эффективен для улучшения способности полимера к повторному нагреву), если она реагирует с кислородом в проводимом в расплаве процессе или процессе затвердевания при получении PET. Кроме того, сурьма может окисляться в процессе инжекционного формования, применяемого для изготовления преформ. Благодаря свойствам соединений металлов, можно ожидать, что полиэфирные композиции по настоящему изобретению не будут страдать от проблем, связанных с окислением, если возможно попадание кислорода при получении и в процессах формования. Таким образом, авторы настоящего изобретения полагают, что при использовании приведенных в настоящем описании частиц будет наблюдаться меньшая вариация скорости повторного нагрева и потребуется меньшее регулирование настроек ламп в процессе выдувного формования с предварительным разогревом.

Место, где частицы включаются в полиэфирную композицию, не ограничивается. Частицы могут добавляться в систему полимерных реагентов в процессе полимеризации или после полимеризации, в расплав полимера или порошок или гранулы для формования или в расплавленный полиэфир в последующей зоне проведения операций в расплаве при изготовлении изделия. Они могут добавляться в таких местах, которые включают, однако этим не ограничиваясь, место вблизи впускного отверстия реактора этерификации, место вблизи выпускного отверстия реактора этерификации, место между впускным и выпускным отверстиями реактора этерификации, место где-либо вдоль петли рециклирования, место вблизи впускного отверстия первого или единственного реактора поликонденсации, место вблизи выпускного отверстия первого реактора поликонденсации, место между впускным и выпускным отверстиями первого реактора поликонденсации, место вблизи впускного отверстия второго реактора поликонденсации, который обычно используют для завершения реакции поликонденсации, место между впускным и выпускным отверстиями второго реактора поликонденсации, или место между выпускным отверстием реактора поликонденсации и пресс-формой, предназначенной для формирования гранул, листов, волокон, преформ бутылок и т.п. Частицы предпочтительно добавляют после того, как реакция этерификации практически завершится, или после того, как, по меньшей мере, 90% терефталевой кислоты превратится в ее сложноэфирное производное (DMT), или в промежутке между этерификацией и началом поликонденсации, или же в любой точке после указанного процесса, например, когда величина It.V. мономера составит, по крайней мере, 0,1 дл/г, или составит, по крайней мере, 0,2 дл/г, по крайней мере, 0,45 дл/г, по крайней мере, 0,50 дл/г, или в точке, расположенной вблизи выпускного отверстия конечного реактора поликонденсации, и в любой точке позднее вплоть до пресс-формы, предназначенной для затвердевания расплава полиэфира.

Если частицы способны растворяться в горячем этиленгликоле, например, как в случае частиц металлического титана и нитрида титана, то частицы преимущественно добавляют после завершения стадии этерификации, поскольку в этот момент содержание свободного этиленгликоля достаточно мало, чтобы предотвратить растворение частиц.

Способ, с помощью которого добавляют частицы, также не ограничивается. Частицы можно добавлять к полиэфирному полимеру, такому как PET, и любым способом добавлять к сырью, поступающему в установку инжекционного формования, включая добавление частиц в расплав полимера в установке инжекционного формования или смешивание частиц с загрузкой PET, поступающей в установку инжекционного формования, как путем смешивания в расплаве, так и путем смешивания сухих гранул. Частицы могут подаваться в неразбавленном виде или в форме концентрата в полимере, таком как PET, или в виде дисперсии в жидком или твердом носителе. Примеры подходящих носителей включают, однако этим не ограничиваясь, полиэтиленгликоли с различной молекулярной массой, которые могут быть как жидкими, так и твердыми веществами, минеральное масло, гидрированное касторовое масло, моностеарат глицерина, сложные эфиры жирных кислот, этоксилированные сложные эфиры жирных кислот, парафиновые масла, многоатомные спирты, многоосновные амины, силиконовое масло, гидрированное касторовое масло, эфиры стеариновой кислоты с пентаэритритом и соевое масло.

Частицы могут добавляться в реактор этерификации, например, вместе и с помощью этиленгликоля, подаваемого в реактор форполимеризации, в реактор поликонденсации или в твердые гранулы в реакторе для затвердевания или в любом другом месте между указанными стадиями. В каждом из этих случаев частицы можно смешивать с PET или его предшественниками в неразбавленном виде, в виде концентрата, содержащего PET, или разбавленном носителем виде. Носитель может быть способен реагировать с PET или может быть неактивным. Частицы независимо от того, добавлены они в неразбавленном виде, или добавлены в виде концентрата, или добавлены вместе с носителем, и основную массу полиэфира перед смешиванием можно высушить. Указанные частицы можно сушить в атмосфере сухого воздуха или инертного газа, такого как азот, и, если необходимо, при давлении, меньшем атмосферного.

Как указано выше, частицы могут быть добавлены в проводимый в расплаве процесс или после его окончания в любой форме, например в форме твердого концентрата с большой концентрацией частиц. Концентрат можно разбавить или смешать с полиэфирным полимером в проводимом в расплаве процессе или поместить в экструдер или любую другую зону проведения процесса в расплаве в количествах, достаточных для получения готовой полиэфирной композиции и, в конечном счете, изделия, такого как преформа или бутылка, которое содержит частицы в количестве в диапазоне от 0,5 ч./млн до 1000 ч./млн. Таким образом, предлагается твердый концентрат, содержащий полиэфирный полимер, в котором диспергированы частицы, облегчающие повторный нагрев, в количестве, превышающем 1000 ч./млн (0,1% мас.), или составляющем, по крайней мере, 2000 ч./млн (0,2% мас.), или, по крайней мере, 4000 ч./млн (0,4% мас.), или, по крайней мере, 1% мас., или, по крайней мере, 1,5% мас., или, по крайней мере, 2% мас., или вплоть до приблизительно 10% мас., или вплоть до приблизительно 5% мас. Значение It.V. полиэфира в концентрате предпочтительно аналогично значению It.V. в полиэфирной композиции, в которую добавлен концентрат. Например, значения It.V. совпадают с точностью приблизительно +/-0,2, или +/-0,1, или +/-0,07, или +/-0,05. Кроме того, полиэфирный полимер в концентрате преимущественно того же типа, что и основная масса полиэфирного полимера.

Концентрат можно приготовить смешивая частицы с полимером, таким как поликарбонат, полиэфир или полиолефин или их смеси, в одношнековом или двухшнековом экструдере и необязательно добавляя другие облегчающие повторный нагрев добавки. Подходящим поликарбонатом является поликарбонат бисфенола А. Подходящие полиолефины включают, однако этим не ограничиваясь, полиэтилен и полипропилен и их сополимеры. Температура плавления должна быть, по крайней мере, такой же высокой, как и температура плавления полимера. Для полиэфира, такого как PET, температуры плавления, как правило, составляют в диапазоне 250-310°С. Температуру расплава при приготовлении смеси предпочтительно поддерживают как можно более низкой. Экструдат можно вытягивать в любой форме, такой как лента, и извлекать обычным способом, таким как резка.

Концентрат может быть приготовлен в полиэфире, который аналогичен полиэфиру, используемому для получения готового изделия. Однако в некоторых случаях предпочтительнее использовать в составе концентрата другой полимер, такой как полиолефин. В том случае, когда концентрат полиолефин/частицы смешивают с полиэфиром, полиолефин может входить в состав в качестве инициатора образования зародышей для основной массы полиэфира.

Вместо концентрата частицы можно добавлять в жидком носителе в виде суспензии или дисперсии с той же концентрацией, что и концентрация, установленная для твердого концентрата.

Распределение облегчающих повторный нагрев частиц внутри полиэфирной композиции не ограничено. Частицы могут размещаться где угодно на поверхности или внутри полиэфирного полимера, гранулы, преформы или бутылки. Полиэфирный полимер в форме гранулы преимущественно образует непрерывную фазу. Под термином распределен “внутри” непрерывной фазы авторы настоящего изобретения подразумевают, что частицы могут быть обнаружены, по крайней мере, внутри части поперечного среза гранулы. Частицы могут быть распределены внутри полиэфирного полимера случайным образом, распределены внутри дискретных областей или распределены лишь внутри части полимера. В предпочтительном способе осуществления настоящего изобретения частицы распределены случайным образом по всей композиции полиэфирного полимера за счет добавления частиц в расплав или путем смешивания частиц с твердой полиэфирной композицией с последующим плавлением и перемешиванием.

Частицы могут быть добавлены в таком количестве, чтобы для преформы бутылки емкостью в двадцать унций величина RIT составила, по крайней мере, 3ºС, или, по крайней мере, 5ºС, или, по крайней мере, 10ºС, при этом оставались бы приемлемыми такие свойства преформы, как цвет и внешний вид.

В другом способе осуществления настоящего изобретения предлагается преформа бутылки, изготовленная из полиэфирной композиции по настоящему изобретению, которая имеет конечную температуру повторного нагрева, равную, по крайней мере, 105ºС, или, крайней мере, 110ºС, или, крайней мере, 115ºС, или, крайней мере, 120ºС, и вплоть до приблизительно 130ºС. Конечная температура повторного нагрева для образца преформы определяется как температура поверхности преформы после того, как она прошла через блок инфракрасных кварцевых нагревателей установки вытяжного выдувного формования.

Полиэфирная композиция по настоящему изобретению может применяться для получения преформ при изготовлении упаковочных контейнеров. Преформу, как правило, нагревают выше температуры стеклования полимерной композиции, пропуская преформу через блок нагревающих кварцевых инфракрасных ламп, помещают преформу в пресс-форму бутылки, а затем производят раздув воздухом под давлением через открытый конец пресс-формы.

В настоящем изобретении предлагаются способы изготовления преформ из полиэфира или бутылок, получаемых методом экструзионно-выдувного формования, который включает подачу жидкой или твердой массы полиэфира и жидкой, расплавленной или твердой композиции концентрата полиэфира в установку для изготовления преформы или бутылки, при этом свойства концентрата указаны выше. В соответствии с настоящим изобретением концентрат может добавляться не только на стадии изготовления преформ или полученных методом экструзионно-выдувного формования бутылок; так, в других предпочтительных способах осуществления настоящего изобретения предлагаются методы получения полиэфирных композиций, которые включают добавление композиции концентрата полиэфира в расплав при изготовлении полиэфирных полимеров без разбавителя, при этом концентрат содержит частицы и, по меньшей мере, 65% мас.лиэфирного полимера. В качестве альтернативы частицы могут добавляться в рециклируемый PET с образованием концентрата.

В каждом из приведенных вариантов осуществления настоящего изобретения предлагается также композиция, которая содержит полиэфирные полимеры, полученные добавлением частиц, включающих:

(i) переходные металлы в элементарной форме,

(ii) сплавы переходных металлов,

(iii) соединения переходных металлов с бором, углеродом или азотом,

(iv) их комбинации,

в проводимый в расплаве процесс получения полиэфирного полимера или в любое другое время после его окончания, где переходными металлами в частицах являются атомы титана, циркония, ванадия, ниобия, гафния, тантала, хрома, вольфрама, молибдена, железа или никеля или их комбинации и где полиэфирный полимер получают поликонденсацией расплава полиэфирного полимера в присутствии атомов алюминия и, по меньшей мере, одного из атомов щелочноземельного металла, или атомов щелочного металла, или щелочных соединений.

Кроме того, предлагается также способ получения полиэфирного полимера, который включает поликонденсацию расплава полиэфирного полимера в присутствии атомов алюминия и, по меньшей мере, одного из атомов щелочноземельного металла, или атомов щелочного металла, или щелочных соединений и добавление перед проведением, в процессе проведения или после проведения поликонденсации частиц, которые содержат атомы титана, циркония, ванадия, ниобия, гафния, тантала, хрома, вольфрама, молибдена, железа или никеля или их комбинации.

В каждой из композиций и в каждом из способов присутствуют атомы алюминия и щелочноземельный металл или щелочь.

Атом алюминия присутствует в полиэфирном полимере, и его состояние окисления, морфологическое состояние, структурное состояние или химическое состояние не ограничивается. Подходящие способы обнаружения присутствия алюминия включают эмиссионную спектроскопию с индуктивно связанной плазмой (ICP-OES) и атомно-абсорбционную спектроскопию.

Алюминий может добавляться в проводимый в расплаве процесс в виде соединения (которое включает соль или комплекс) или в виде металла при условии, что он в конечном счете активен в качестве катализатора на стадии поликонденсации как самостоятельно, так и в сочетании с атомами щелочных металлов, или щелочноземельных металлов, или их соединениями. Желательно выбирать соединения алюминия, которые могут быть растворены в разбавителе или носителе, способном взаимодействовать с образующими полиэфир ингредиентами. Оксиды алюминия не включаются в понятие соединение алюминия или металлический алюминий, поскольку они нерастворимы и обладают незначительной или вовсе не обладают каталитической активностью в расплаве полимера. Подходящие жидкие активные носители могут иметь любую молекулярную массу, например, составляющую в диапазоне от 62 до приблизительно 10000 грамм на моль. Соединения алюминия могут также добавляться в виде суспензий в жидкости, которая является летучей и/или которая способна взаимодействовать с образующими полиэфир ингредиентами. Алюминий может также добавляться в проводимый в расплаве процесс путем смешивания в расплаве соединения алюминия с полиэфирным полимером в подходящем экструдере или другом устройстве с образованием концентрата и последующего плавления концентрата, с целью добавления его в качестве расплава исходного сырья в проводимый в расплаве процесс.

Предпочтительные соединения алюминия включают соединения алюминия, содержащие, по крайней мере, один органический заместитель. Отдельные примеры подходящих соединений включают соединения, которые имеют формулу:

Al[OR]a[OR']b[OR'']c[R''']d,

где R, R', R'' независимо обозначают алкильную группу, арильную группу, ацильную группу, атом водорода, R''' обозначает анионную группу и a, b, c, d независимо обозначают 0 или положительные целые числа, при этом a+b+c+d не превышает 4.

Подходящие примеры соединений алюминия включают соли алюминия с карбоновыми кислотами, такие как ацетат алюминия, бензоат алюминия, лактат алюминия, лаурат алюминия, стеарат алюминия, алкоголяты алюминия, такие как этилат алюминия, изопропилат алюминия, три-н-бутират алюминия, моно-втор-бутират алюминия, три-трет-бутират алюминия, диизопропилат моно-втор-бутилоксиалюминия, и хелаты алюминия, в которых алкоксильная группа алкоголята алюминия частично или полностью замещена хелатообразующими агентами, такими как алкилацетоацетат или ацетилацетон, например диизопропилат этилацетоацетата алюминия, трис(этилацетат)алюминия, диизопропилат алкилацетоацетата алюминия, моноацетилацетат бис(этилацетоацетат)алюминия, трис(ацетилацетат)алюминий, ацетилацетонат алюминия.

Среди соединений алюминия предпочтительными являются основные соли алюминия и карбоновых кислот и алкоголяты алюминия. Основные соли алюминия и карбоновых кислот включают одноосновные и двухосновные соединения. Используемый основной ацетат алюминия может быть либо диацетатом моногидрокси соединения, либо моноацетатом дигидрокси соединения, либо их смесью. В частности, предпочтительными соединениями являются основной ацетат алюминия и изопропоксид алюминия. Стабилизация основного ацетата алюминия борной кислотой повышает его устойчивость; однако стабилизация повышает цену. Изопропоксид алюминия предпочтителен с точки зрения стоимости.

Количество алюминия, необходимое для оказания эффекта на процесс поликонденсации, обычно составляет в диапазоне, по крайней мере, от 3 ч.млн, или, по крайней мере, 5 ч.млн, или, по крайней мере, 10 ч.млн, или, по крайней мере, 15 ч.млн, или, по крайней мере, 20 ч.млн, или, по крайней мере, 30 ч.млн, и вплоть до приблизительно 150 ч.млн, или вплоть до приблизительно 100 ч.млн, или вплоть до приблизительно 75 ч.млн, или вплоть до приблизительно 60 ч.млн алюминия по отношению к массе полимера.

Остаток щелочноземельного металла или остаток щелочи представляет собой атомы щелочного металла или щелочноземельного металла, которые присутствуют в полиэфирном полимере, а если используют щелочное соединение, то оно представляет собой остаточное количество щелочного соединения, которое содержится в расплаве полимера или в готовом полимере или изделии. Их окислительные состояния или окончательные физические, морфологические, структурные или химические состояния не ограничиваются. Термин “щелочь”, или “щелочноземельный металл”, или “металл” включает атом в его элементарном состоянии или в окисленном состоянии, которое соответствует разрешенным валентностям той группы Периодической системы, в которой он находится. Химическое состояние щелочи при добавлении также не ограничивается. Щелочь может быть добавлена в виде соединения металла, металлорганического соединения или в виде соединения без металла. Аналогично, химическое состояние соединения щелочного металла при добавлении не ограничивается.

Щелочные металлы и щелочноземельные металлы включают металлы группы IA и группы IIA Периодической таблицы элементов, в том числе, однако этим не ограничиваясь, Li, Na, K, Rb, Cs, Mg, Ca, Sr и предпочтительно Li, Na или K. Если в первую очередь важны большие скорости, то наиболее предпочтительным является Li. Если в первую очередь важен цвет, что наиболее предпочтительным является Na. Указанные металлы могут добавляться в расплав в виде соединений металлов (которые включают комплекс или соль), имеющих противоионы, предпочтительными среди которых являются такие противоионы, как гидроксиды, карбонаты и карбоновые кислоты.

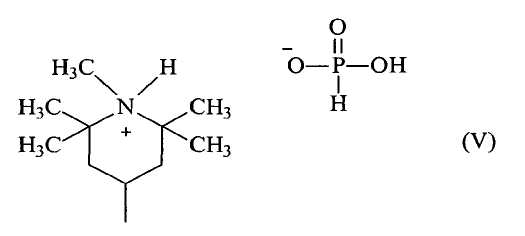

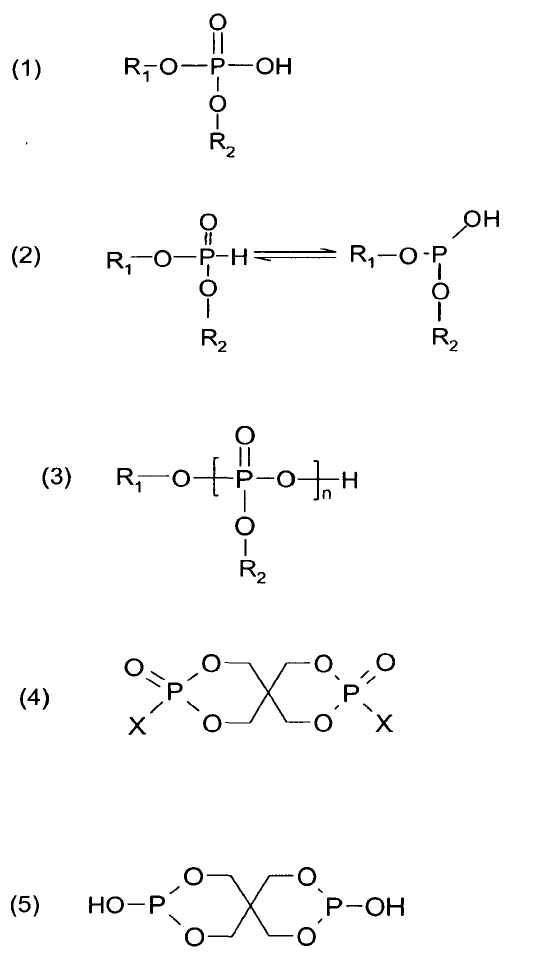

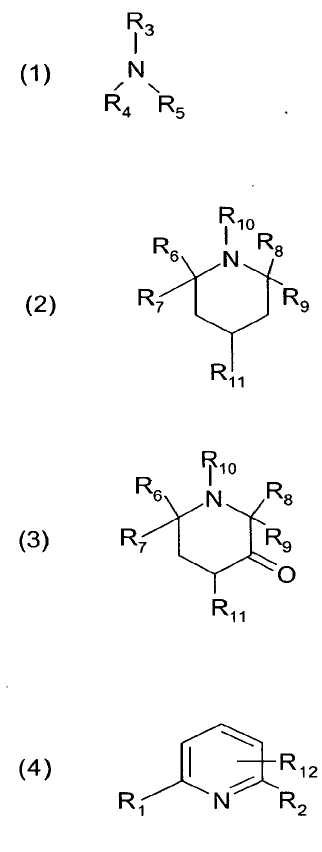

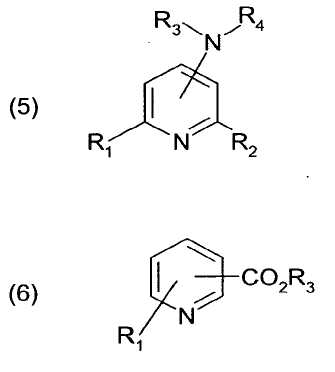

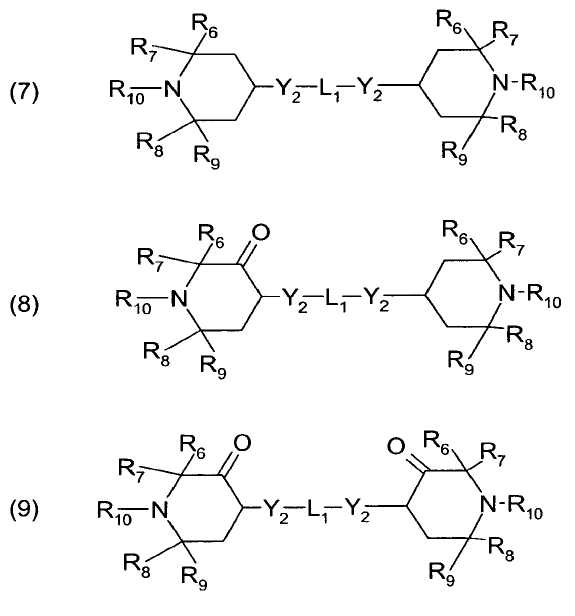

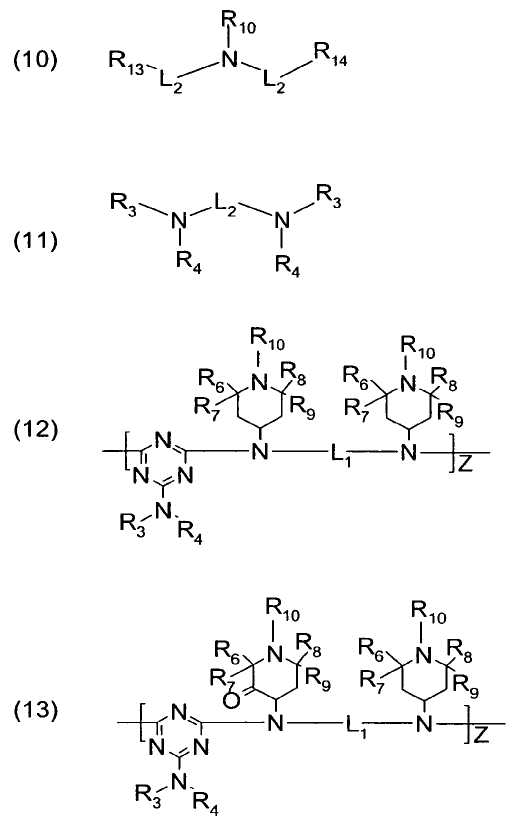

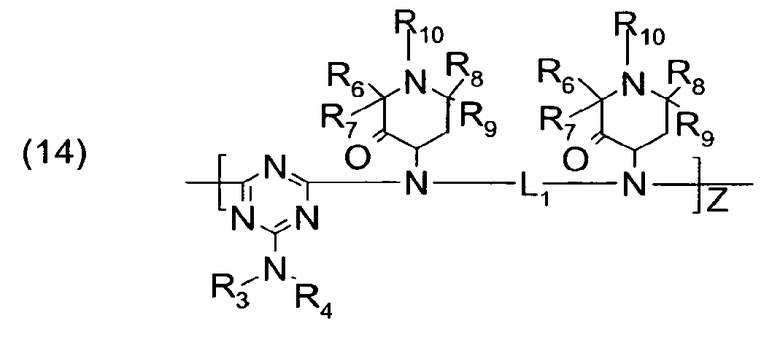

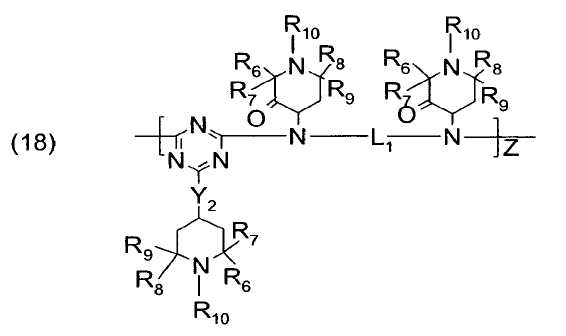

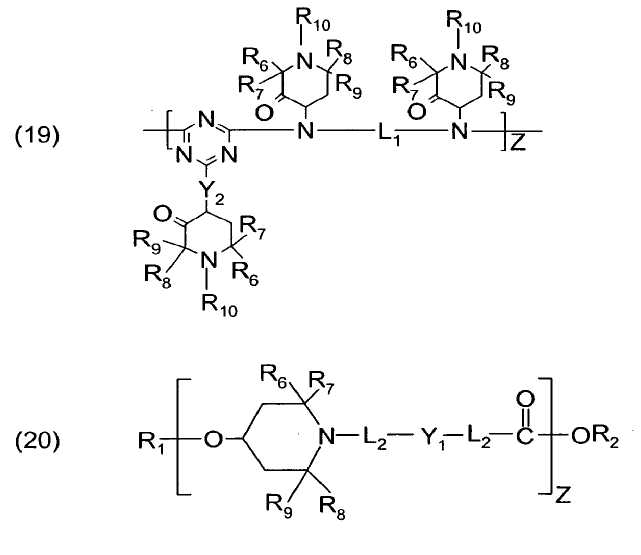

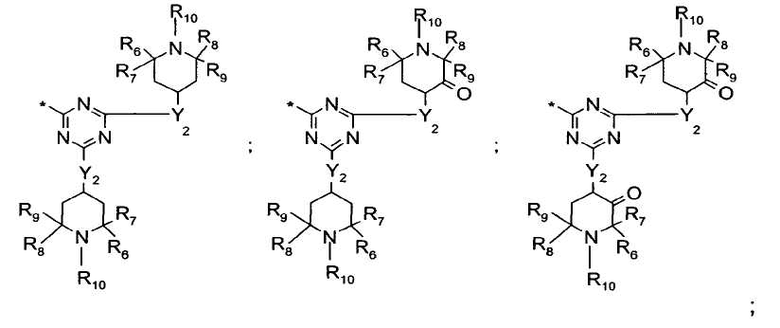

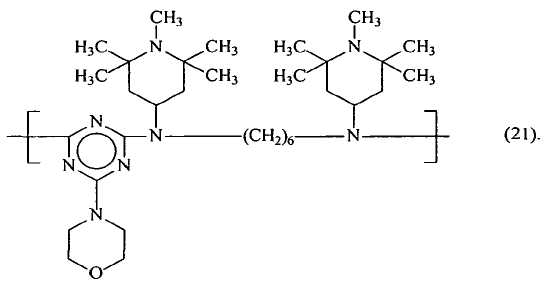

Другими подходящими щелочными соединениями являются соединения, приведенные в патенте США № 6156867, полное содержание которого включено в настоящее описание посредством ссылки. Они включают соединения третичных аминов и четвертичные аммониевые соединения.

Количество щелочноземельного металла или щелочи является эффективным для увеличения молекулярной массы расплава полимера с приемлемой скоростью. Указанное количество обычно составляет в диапазоне, по крайней мере, от приблизительно 4 ч./млн, или, по крайней мере, 6 ч./млн, или, по крайней мере, 10 ч./млн, или, по крайней мере, 15 ч./млн, или, по крайней мере, 20 ч./млн, или, по крайней мере, 25 ч./млн, или, по крайней мере, 50 ч./млн, или, по крайней мере, 75 ч./млн, и вплоть до приблизительно 400 ч./млн, или вплоть до приблизительно 300 ч./млн, или вплоть до 250 ч./млн, или вплоть до 150 ч./млн, или вплоть до приблизительно 100 ч./млн, или вплоть до приблизительно 75 ч./млн по отношению к массе полимера. Конкретное используемое массовое количество будет варьировать в зависимости от типа используемой щелочи или щелочноземельного металла, поскольку их атомная масса или молекулярная масса сильно различаются, и от количества используемого алюминия. Повышение уровня алюминия повышает скорость; таким образом, низкие молярные отношения (MR) M:Al могут дать приемлемую скорость от умеренных до высоких уровней алюминия и дают низкие скорости при низких уровнях алюминия. Подходящее молярное отношение щелочноземельного металла или щелочи к алюминию (M:Al MR) составляет от 0,5 до 6, или от 1 до 5, или от 2 до 4. Количество щелочноземельного металла или щелочного металла определяется уровнем алюминия и выбранного значения M:Al MR. Конкретное используемое весовое количество будет варьировать от заданного количества алюминия и заданного значения M:Al MR и от типа используемого щелочного металла или щелочноземельного металла, поскольку их атомные и молекулярные массы сильно различаются. Предпочтительный диапазон значений M:Al MR составляет от 2 до 6, а наиболее предпочтительный диапазон составляет от 2 до 4.