Изобретение относится к турбиностроению и может быть использовано в паровых и газовых турбинах, преимущественно для последних ступеней мощных турбин и ступеней большой циркуляции.

Известна конструкция направляющего аппарата, каждая лопатка которого снабжена выполненными в ее выходной части щелями и установленной в канале перегородкой, разделяющей его на две полости, одна из которых, расположенная со стороны корыта, сообщена со щелями, а другая соединена с кольцевой полостью внутренней обоймой (А.с. СССР, 996735, 1982 г.). В указанной конструкции предусмотрено прохождение большого расхода пара высокой температуры через внутренние полости нагревающих лопаток. Этот пар частично выдувается через выходные кромки лопаток, а частично через кольцевой канал в теле диафрагмы. Устройство служит для уменьшения эрозии рабочих лопаток. Недостатком конструкции являются потери теплосодержания проходящего по внутренним полостям лопаток пара, вызванные затратами тепла на испарение влаги. Пар, выдуваемый через концевой канал в теле диафрагмы, служит для дробления капельной влаги. Натекание его на рабочее облопачивание происходит с углами атаки, что способствует потере устойчивости потока в корневых сечениях рабочего колеса. Тем самым снижается экономичность ступени.

Известна конструкция гребенчатого уплотнения на валу турбины, препятствующего проникновению пара в пространство между телом диафрагмы и диском рабочего колеса (Кириллов И.И., Кантор С.А. Теория и конструирование турбин. - Л.: Лен. отд. «Машиностроение», 1947, рис.192, с.46). Недостатком конструкции является то, что проходящий через гребенчатое уплотнение корневой поток внедряется в основной поток, снижая его устойчивость и вызывая дополнительные потери.

В качестве прототипа принимается известная конструкция последней ступени паровой турбины К-210/130 ПО ЛМЗ (Кириллов И.И., Иванов В.А., Кириллов А.И. Паровые турбины и паротурбинные установки. - Л.: Лен. отд. «Машиностроение». 1978, с.44), содержащая направляющие лопатки, тело диафрагмы, лабиринтовое уплотнение на валу турбины, диск рабочего колеса, камеру между телом диафрагмы и диском рабочего колеса и ограничивающие проточную часть поверхности. Недостатком прототипа является то, что весь корневой поток внедряется в основной поток, снижая его устойчивость и вызывая потери.

Технической задачей изобретения является повышение КПД ступени путем увеличения устойчивости потока у корневой ограничивающей поверхности.

Поставленная задача достигается тем, что в известном устройстве, содержащем направляющие лопатки, тело диафрагмы, лабиринтовое уплотнение на валу турбины, диск рабочего колеса, камеру между телом диафрагмы и диском рабочего колеса, ограничивающие проточную часть поверхности направляющего аппарата, расположен разделитель потока в виде дополнительного уплотнения между диафрагмой и полкой, выполненной на диске рабочего колеса у основания каналов.

В теле диафрагмы выполнены каналы, которые располагаются в радиальном направлении и соединены с дополнительной сопловой решеткой с углами наклона сопел такими же, как у направляющих лопаток в корневом сечении в плоскости перпендикулярной оси турбины. Корневая ограничивающая поверхность сопел направлена по касательной к ограничивающей проточную часть поверхности диска рабочего колеса. В результате прикорневой поток попадает в рабочее колесо по направлению основного потока, одновременно уменьшаются углы атаки на входе в рабочее облопачиванние.

Приведенные отличительные от прототипа признаки позволяют повысить КПД турбинной ступени.

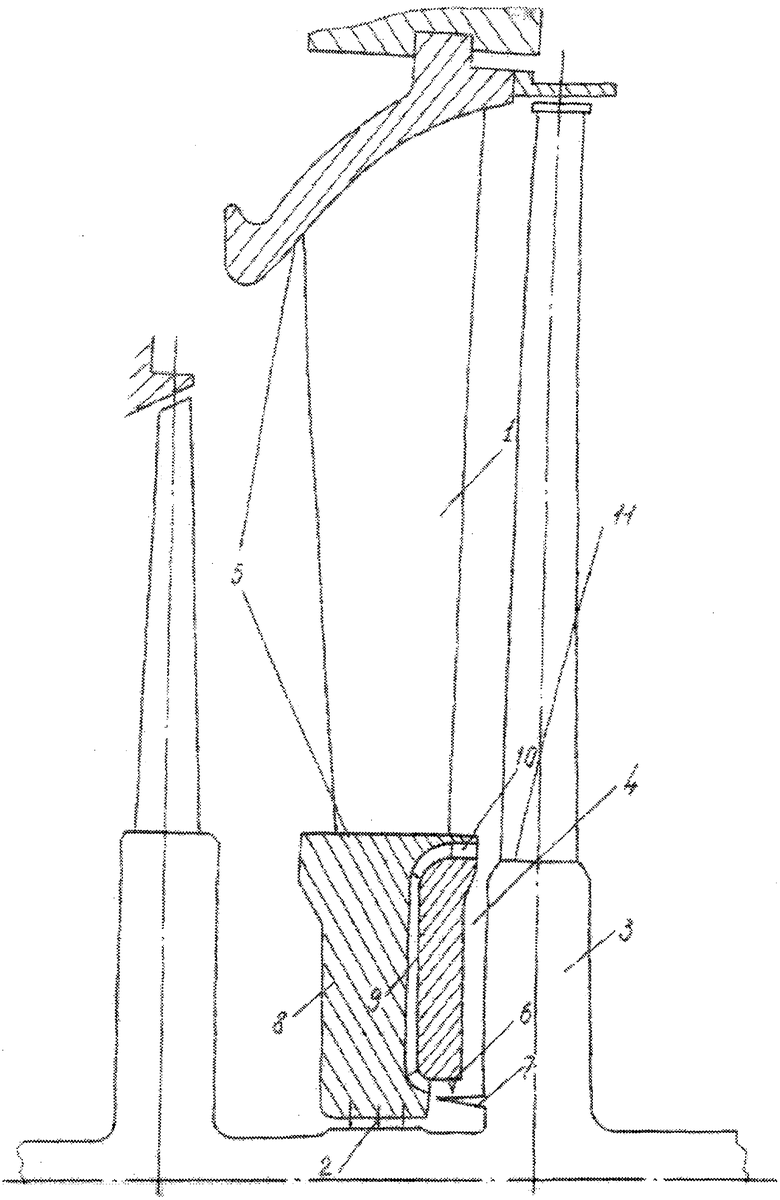

На чертеже изображен общий вид турбинной ступени и разрез направляющего аппарата. Турбинная ступень содержит 1 - направляющие лопатки, лабиринтовое уплотнение 2 на валу турбины, диск рабочего колеса 3, камеру 4 между телом диафрагмы и диском рабочего колеса, ограничивающие проточную часть направляющего аппарата поверхности 5. Разделитель потока в виде дополнительного уплотнения 6 расположен между полкой 7, выполненной на диске рабочего колеса 3, и телом диафрагмы 8 у основания каналов 9, расположенных в теле диафрагмы 8 в радиальном направлении и соединенных с дополнительной сопловой решеткой 10. Корневая ограничивающая поверхность сопел направлена по касательной к ограничивающей проточную часть поверхности диска рабочего колеса II.

Установка разделителя потока в виде дополнительного уплотнения 6 между диафрагмой 8 и полкой 7, выполненной на диске рабочего колеса 3 у основания каналов 9, приводит к тому, что поток, прошедший через эти каналы и выходящий из дополнительных сопел 10, не имеет радиальной составляющей скорости, ухудшающей, как известно (Кириллов И.И. «Теория турбомашин». - Л.: Лен. отд. «Машиностроение», 1972, с.341), течение потока в корневых сечениях ступени. В прототипе каждый процент протечек через лабиринтовое уплотнение на валу 2 снижает КПД ступени до 1,5%. Установка разделителя 6 приводит к тому, что поток, выходящий из дополнительных сопел 10, не имеет радиальной составляющей скорости, а поступающий из камеры 4 поток, хотя и имеет радиальную составляющую скорости, но при малой доли расхода в общем корневом потоке установка разделителя потока снижает указанное выше падение КПД в отношении расходов пара, устанавливаемых разделителем. К тому же выход пара из дополнительной сопловой решетки 10 с углами наклона сопел такими же, как у направляющих лопаток I в корневом сечении в плоскости перпендикулярной оси турбины и в направлении корневой ограничивающей поверхности сопел по касательной к ограничивающей проточную часть поверхности рабочего колеса II не только способствует отсутствию радиальной составляющей скорости корневого потока, но и уменьшает углы этого потока на рабочее облопачивание.

По сравнению с прототипом предлагаемая конструкция за счет повышения устойчивости потока в корневой зоне ступени приведет к увеличению КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОСЛЕДНЯЯ СТУПЕНЬ ТУРБИНЫ | 2006 |

|

RU2303141C1 |

| Проточная часть низкого давления турбины | 1990 |

|

SU1815339A1 |

| ДВУХПОТОЧНЫЙ РАДИАЛЬНО-ОСЕВОЙ ЦИЛИНДР ТУРБИНЫ | 1991 |

|

RU2022119C1 |

| СПОСОБ РАБОТЫ ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2113594C1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ВЛАЖНОПАРОВОЙ ТУРБИНЫ | 2014 |

|

RU2569789C1 |

| Ступень паровой турбины | 1989 |

|

SU1739063A1 |

| Последняя ступень паровой турбины | 2016 |

|

RU2614316C1 |

| Способ удаления влаги из периферийной зоны паровой турбины и лабиринтовое надбандажное уплотнение для ступеней паровых турбин работающих в среде влажного пара | 2021 |

|

RU2784635C1 |

| ДВУХЪЯРУСНАЯ СТУПЕНЬ ДВУХЪЯРУСНОГО ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2008 |

|

RU2378516C2 |

| ПАРОВАЯ ТУРБИНА | 1998 |

|

RU2131044C1 |

Турбинная ступень содержит направляющие лопатки, тело диафрагмы, лабиринтовое уплотнение на валу турбины, диск рабочего колеса, камеру между телом диафрагмы и диском рабочего колеса, ограничивающие проточную часть поверхности направляющего аппарата. В турбинной ступени также установлен разделитель в виде уплотнения между диафрагмой и полкой, выполненной на диске рабочего колеса у основания каналов, расположенных в теле диафрагмы в радиальном направлении и соединенных с дополнительной сопловой решеткой. Наклон сопел решетки такой же, как у направляющих лопаток в корневом сечении в плоскости, перпендикулярной оси турбины. Корневая ограничивающая поверхность сопел направлена по касательной к ограничивающей проточную часть поверхности диска рабочего колеса. Изобретение повышает КПД ступени путем увеличения устойчивости потока у корневой ограничивающей поверхности. 1 ил.

Турбинная ступень, содержащая направляющие лопатки, тело диафрагмы, лабиринтовое уплотнение на валу турбины, диск рабочего колеса, камеру между телом диафрагмы и диском рабочего колеса, ограничивающие проточную часть поверхности направляющего аппарата, отличающаяся тем, что дополнительно установлен разделитель в виде уплотнения между диафрагмой и полкой, выполненной на диске рабочего колеса у основания каналов, расположенных в теле диафрагмы в радиальном направлении и соединенных с дополнительной сопловой решеткой, при этом наклон сопел решетки такой же, как у направляющих лопаток в корневом сечении в плоскости, перпендикулярной оси турбины, а корневая ограничивающая поверхность сопел направлена по касательной к ограничивающей проточную часть поверхности диска рабочего колеса.

| ПАРОВАЯ ТУРБИНА | 1996 |

|

RU2113596C1 |

| ПАРОВАЯ ТУРБИНА | 1996 |

|

RU2113595C1 |

| ИСКУССТВЕННЫЙ ХРУСТАЛИК ГЛАЗА | 2006 |

|

RU2320295C1 |

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1991 |

|

RU2024770C1 |

| ЬиЕОиЮЗНАЯ | 0 |

|

SU383046A1 |

| Фильтр для очистки газа | 1979 |

|

SU789133A1 |

Авторы

Даты

2007-07-20—Публикация

2006-02-20—Подача