1

Изобретение относится к отделению., дисперсных частиц от газов фильтрую-щигл-1 устройствами, в частности пылеотделителями с полыми фильтрами из гибкого материала, и может быть использовано для очистки запыленных газов в промышленности строительных материалов, металлургической и других отраслях народного хозяйства.

Очистка газов рукавными фильтрами получила широкое применение. Разработано много вариантов конструктивного испопнения пылеуловителей с гибкими фильтрующими элементами.

Известен рукавный фильтр, в котором подачу запыленного газа осуществляют сверху вниз внутрь рукава (прямоточные фильтры) , что открывает . новые возможности и обеспечивает дальнейшие конструктивные усовершенг ствования аппаратов 1.

Известен также рукавный фильтр, включающий корпус, внутри которого натянуты фильтрующие элементы, устройство, создающее импульсы ударных волн для регенерации фильтрующих элементов, и бункер для сбора уловпенной пыли.

Очистка фильтрующего элемента в данном фильтре осуществляется устройством, создающим импульсы ударных волн в виде кольца. Кольцо перемещается вкутри фильтрующего элемента. Осевшие на фильтрующем элементе частицы пьли отделяются ударной волной от фильтровальной ткани и осыпаются .в бункер для сбора пыли 2.

Недостатками этих фильтров являются снижение эффективности при очистке

10 импульсами, направленными внутрь фильтрующих элементов; усложнение конструкции фильтра, обусловленное наличием для каждого фильтрующего элемента устройства для создания импульсов ударных волн; усложнение обслуживания и эксплуатации фильтра, вызванное расположением устройства для создания импульсов над фильтрующими элементами; невозмохсность производить изменения)импульса в широком диапазоне в силу конструктивных особенностей фильтров.

Кроме того, устройства для создания импульсов неотделены от фильтра, что затрудняет возможность применения различных видов таких устройств в зависимости от физико-химических свойств пыли и степени запыленности 30 очищаемых газов.

Цель изобретения - повышение эффективности и надежности работы, улучшение условий эксплуатации фильтра и снижение энергозатрат. Поставленная цель достигается тем, что фильтр для очистки газа, содержащий корпус, разделенный на камеры запыленного и очищенного газа, фильтрующие элементы, с металлическими каркасами, патрубки входа апыленного и выхода очищенного газа, устройство для регенерации фильтрующих элементов, выполненное в виде импульсной камеры, и устройство для сбора и вывода уловленной пыли, дополнительно снабжен тепло- и звукоизоляционным материалом, размещенным в корпусе между фильтрующими элементами, а размещенная между камерами очищенного и запыленного газа импулЬсная камера выполнена с кольцевыми щелями, посредством которых соединена с камерой очищенного газа и герметично изолирована от камеры запыленного газа, а также снабжена соплами, выполненными в.виде обратных усеченных конусов. Кроме того,, импульсная камера выполнена с дополнительным щелевым отверстием, размещенным у выходного патрубка и соединяющим импульс- ную камеру с камерой очищенного газа.

Отличительным признаком изобретения является и то, что,- с цел.ью исключения замазывания (залипания) фильтрующих элементов их металличес-г кие каркасы выполнены с возможностью электронагрева.

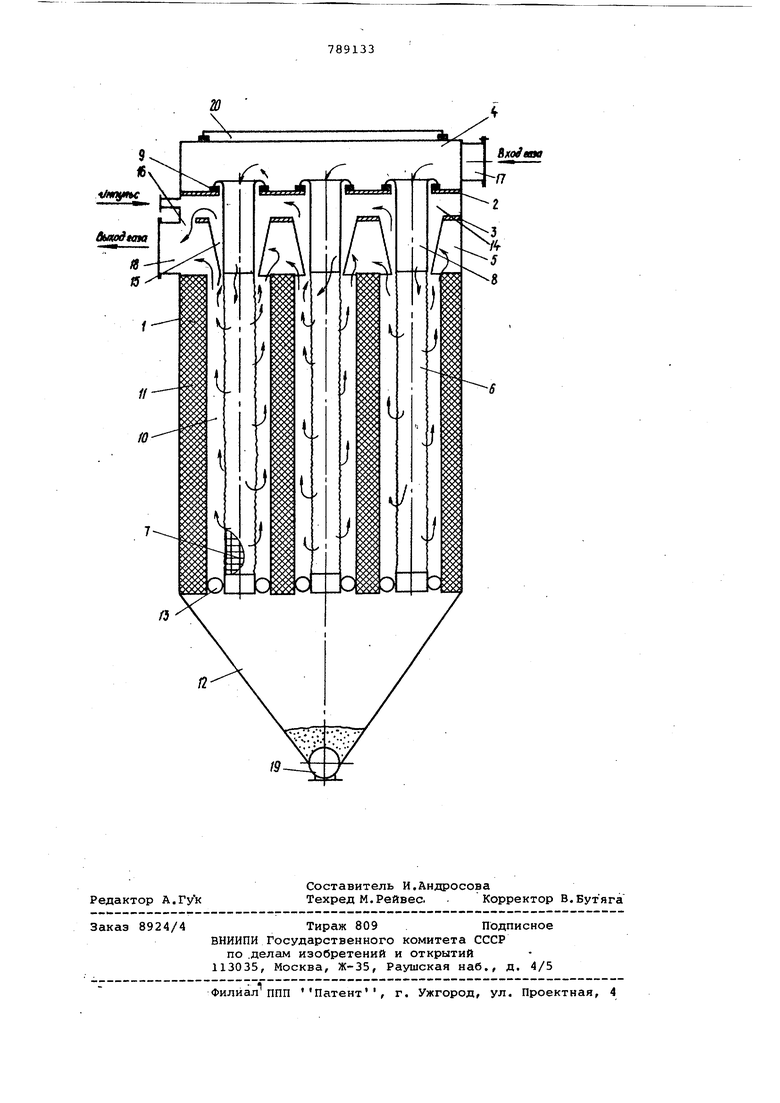

На чертеже показан фильтр для очистки газа, общий вид в разрезе.

Фильтр состоит из корпуса 1, который делится перегородками 2 и 3 на полости 4 и 5 запыленного и очищенного газов соответственно, размещенных в корпусе фильтрующих элементов б, выполненных в виде металлических каркасов 7, обтянутых фильтровальным материалом, причем каркасы 7 подключены в электрическую сеть через понижающие трансформаторы (на чертеже .не показано). Верхняя часть 8 фильтрующих элементов б выполнена газонепроницаемой и опирается на уплотнительные гнезда 9 в перегородке 2. Располагается фильтрующий элемент б в изолированных каналах 10, пространство между которыми заполнено теплозвукоизоляционным материалом 11. Изоляция каналов 10 от бункера 12 для , сбора уловленной пыли осуществляется установкой эластичного тороидального. уплотнения 13. Имйульсная камера 14 расположена в полости 5 очищенного газа и оборудована кольцевыми соплами 15 и щелевым отверстием 16, соединяющим импульсную камеру 14с полостью 5 очищенного газа. Полость 4 запыленного газа оборудована пат- . рубком 17 для ввода запыленного газа

а полость 5 очищенного газа имеет патрубок 18 для вывода очищенного газа. Бункер 12 для сбора пыли оборудован пылевым затвором 19. Фильтр оснащен также генератором ударных волн, пультом управления с программозадающим устройством режимов регенерации и вентиляционной установкой (на чертеже не показаны). Сверху корпус 1 имеет монтажный люк-крышку 20.

Работает фильтр следующим образом.

Перед началом работы через металпические каркасы 7 фильтрующих элементов б пропускают электрический ток, предварительно прощ.едщий через понижающий трансформатор. Когда температура воздуха в:фильтре достигает температуры газа, поступающего на очистку, превращают подачу электрического тока и включают фильтр в работу. Запыленный газовый поток через патрубок 17 для ввода запыленного газа поступает в полость 4 запыленного газа, откуда через верхнюю газонепроницаемую часть 8 фильтрующих элементов б, двигаясь сверху вниз, попадает внутрь фильтрующих элементов б. При этом более крупные частицы под действием гравитационных сил выпадают из потока газа в бункер 12, а тонкие фракции оседают на стенках фильтрующих элементов б. Очищенный газовый поток, прошедший через слой фильтрующего материала, по изолированным каналам 10 поступает в полость 5 очищенного газа, откуда через патрубок 18 удаляется из фильтра,

Во время фильтрации пылевой слой осевших частиц создает дополнительный ворс в ячеистой структуре каркаса и на поверхности фильтрующих элементов б, при этом возрастает гидравлическое сопротивление фильтра, по достижению определенной величины ... которого датчики подают сигнал блоку управления на очистку фильтрующих элементов б. Очистку осуществляют импульсами ударных волн, поступающими в импульсную камеру 14 и равномерно распределяюиШмися по кольцевым соплам 15. Затем импульсы ударных волн со сверхзвуковой скоростью устремляются внутрь изолированных каналов 10 и действуют как поршень. Под действием такого .поршня -происходит изменение геометрии фильтрующих элементов б, ломка пылевых огло-. жений по всей их поверхности и транспортировка их в бункер 12, из которого пыль удаляется через Пылевой затвор 19,

Установка импульсной камеры между полостями запыленного и очищенного газов и выполнение ее герметично изолированной от полости запыленного газа и сообщающейся с полостью очи.щенного газа посредством кольцевых щелей в ее нижней стенке позволяет

вынимать фильтрующие элементы для осмотра и замены без демонтажа кат ких-либо узлов фильтра, что улучшает условия эксплуатации фильтра, а размещение фильтрующих элементов в изо.лированных каналах значительно повышает эффективность регенерации за счет многократного использования отраженного от стенок канала импульса ударной волны, а также направленного воздействия импульса ударной волны в канале. Все это снижает энергозатраты на регенерацию. Оснащение кольцевых щелей соплами, обращенными меньшим диаметром вниз, способствует усилению эффекта импульса ударной волны, направленной вдоль фильтрующего элемента на внешнюю его сторону за счет увеличения скорости импульса ударной волны при ее движении через малое сечение кольцевого сопла. Воздействие импульса ударной волны на внешнюю сторону фильтрующего элемент т.е. обратную стороне осаждения частиц пыли, увеличивает эффективность регенерации. Дополнительное щелевое отверстие в нижней сотенке импульсной камеры, соединяющее ее с камерой очищенного газа и расположенное у выходного патрубка, способствует снижению гидравлического сопротивления фильтра за счет поступления к выходу очищенного газа не только непосредственно из изолированных каналов, но и дополнительно через кольцевые сечения сопел сначала в импульсную камеру, а оттуда через дополнительное щелевое отверстие к выходному патрубку.

Заполнение пространства между изолированными каналами тепло-звукоизоляционным материалом значительно улучшает акустическую характеристику фильтра во время регенерации фильтрующих элементов, а также снижает подсосы внешнего воздуха в элементы, что повышает надежность и эффективность работы фильтра. Кроме того, не требуется дорогострящая внешняя теплоизоляция корпуса фильтра. Возможность предварительного нагрева внутреннего пространства фильтра перед его пуском исключает залипание, фильтрующих элементов, особенно при очистке горячих запыленных газов, что также улучшает условия работы фильтра.

Формула изобретения

1. Фильтр для очистки газа, содержащий корпус, разделенный на камеры запыленного и очищенного газа, фильтрующие элементы с металлическими каркасами, патрубки входа запьшенного и

выхода очищенного газа, устройство для регенерации фильтрующих элемен.тов, выполненное в виде импульсной камеры, и устройство для сбора и вывода уловленной пыли, о т л и ч а ю щ и и с я тем, что, с целью повышения эффективности и надежности работы, улучшения условий эксплуатации фильтра и снижения энергозатрат, фильтр снабжен тепло-звукоизоляционным материалом, размещенным в корпусе между фильтрующими элементами, а размещенная между камерами очищенного и запыленного газа импульсная камера выполнена с кольцевыми щелями, посредством которых соединена с камерой очищенного газа и герметично изолирована от камеры запыленного газа, а также снабжена соплами, выполненными в виде обратных усеченных конусов.

2. Фильтр по п.1, отличающий с я тем, что импульсная камера выполнена с дополнительным щелевым отверстием, размещенным у выходного патрубка и соединяющим импульсную

камеру с камерой очищенного газа.

Источники информации, Принятые во внимание при экспертизе

1.Моргулис М.Л. Рукавные фильтры М., Машиностроение , 1977, с. 77-78,

81.

2.Акцептованная заявка № 1323173, кл. BIT, опублик. 01.09.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки газов | 1979 |

|

SU835471A1 |

| Рукавный фильтр | 1981 |

|

SU1001979A2 |

| Рукавный фильтр | 1980 |

|

SU897261A1 |

| Фильтр для очистки газов | 1980 |

|

SU919713A1 |

| Фильтр для очистки газов | 1980 |

|

SU921598A1 |

| Фильтр для очистки газов | 1979 |

|

SU837371A1 |

| Фильтр для очистки газов | 1989 |

|

SU1690848A1 |

| Фильтр для очистки газов | 1990 |

|

SU1746869A3 |

| СИСТЕМА АСПИРАЦИИ С ВИХРЕВЫМ ПЫЛЕУЛОВИТЕЛЕМ | 2008 |

|

RU2416455C2 |

| Двухступенчатый пылеуловитель | 1991 |

|

SU1816484A1 |

Авторы

Даты

1980-12-23—Публикация

1979-02-23—Подача