Изобретение относится к способам и устройствам, сочетающим в себе функции влагоудаления и уплотнения паровых турбин, ограничивающим перетекание пара через зазоры между бандажом рабочих лопаток и статором турбины, а именно, к лабиринтным надбандажным уплотнениям паровых турбин с влагоотводящим устройством и может быть использовано, например, в турбинах, рабочая ступень которых работает в среде влажного пара.

В паровых турбинах для уплотнения зазоров между бандажом рабочих лопаток и статорными деталями корпуса турбины применяют различные типы надбандажных уплотнений (Тепловые и атомные электрические станции, Справочник под общей редакцией В.А. Григорьева и В.М. Зорина, 2-е издание, книга 3, М.: Энергоатомиздат, 1989 г., с. 206…208). Радиальные зазоры в таких уплотнениях назначаются исходя из того, чтобы исключить касание уплотнительных гребешков об ответную уплотняющую поверхность, однако, в процессе эксплуатации существует вероятность возникновения таких касаний, что может привести к снижению эффективности уплотнения.

Известен способ удаления влаги из каналов направляющего аппарата, влажно-паровой турбинной ступени, включающий нагрев поверхности направляющих лопаток горячим паром или маслом, проходящим через полости в теле лопаток, или с помощью электрообогрева. Величину превышения нагрева поверхности лопаток над температурой насыщения обтекающего ее пара - температурный напор, выбирают в диапазоне 10-93°С (Патент Великобритании №1401176, МПК F 01 D 5/8, 5/28, 9/02, М.Akhtar, Steam turbine installation).

Однако известный способ удаления влаги (Патент Великобритании №1401176) требует значительных затрат энергии на нагрев поверхности, необходимость нагрева поверхности направляющих лопаток требует большого расхода греющего пара высокой температуры, что снижает экономичность турбины.

Известны способ и устройство паровой турбины, использующая аэродинамические профили для удаления влаги из потока пара (пат США № 7422415 Airfoil and method for moisture removal and steam injection / General Electric Company / 2008). Аэродинамический профиль и периферийная стенка, образуют набегающий и сбегающий края аэродинамических профилей, вогнутую и выпуклую боковые поверхности, канал отбора влаги, проходящий вдоль части длины аэродинамического профиля и имеющий, по меньшей мере, одно входное отверстие, сообщающееся по потоку с путем пара, проходящим ряд аэродинамических профилей и между соседними аэродинамическими профилями, и, по меньшей мере, один канал впуска, проходящий вдоль части длины аэродинамического профиля по оси ниже по потоку, по меньшей мере, одного канала отбора влаги и имеющий, по меньшей мере, одно выходное отверстие для впуска пара в путь пара. Кроме того, турбина содержит диафрагму, состоящую из внутреннего кольца, внешнего кольца и аэродинамических профилей, проходящих между ними, причем во внешнем кольце выполнена наружная полость диафрагмы, представляющая собой полость разделения пара/влаги, в которую поступает влага и пар, отбираемые через канал отбора влаги, и которая сообщается по потоку с каналом впуска пара для повторного впуска пара, отделенного в полости, в путь пара.

Недостатком известного технического решения (пат США № 7422415) является наличие сквозных щелей по всей высоте профиля лопатки, что приводит к значительной потере пара, отбираемого вместе с влагой через щели на пере лопатки.

Известен также способ удаления влаги и неподвижная лопатка паровой турбины полой конструкции для его осуществления (пат США № 9,745,866 Moisture separator unit for steam turbine and steam-turbine stationary blade/Mitsubishi Hitachi Power Systems, Ltd./2017). Лопатка паровой турбины снабжена прорезью, расположенной на ее поверхности. Давление в полости неподвижного лезвия уменьшается для всасывания жидкой пленки через щель для удаления жидкой пленки, образовавшейся на поверхности неподвижного лезвия. Открывающаяся часть щели покрыта листом в виде сетки, образованной мелкой сеткой, тем самым уменьшая количество сопутствующего пара, чтобы эффективно удалить пленку жидкости.

Известны также способ удаления влаги и лопатка для осуществления способа. Лопатки выполненные с каналами отбора влаги и впуска пара, сообщающимися со сквозными прорезями отбора влаги и впуска пара (патент РФ № 2614316. МПК F01D 5/28, F01D 25/32, F01D 9/02, Последняя ступень паровой турбины. Бюл. № 9. 2017 г.). Лопатки разделены на две группы: одну группу лопаток, расположенных в нижней части диафрагмы и наиболее удаленных от разъема, входящую в сектор сопловой решетки с центральным углом 120-180°, и другую группу остальных лопаток. Кольцевая камера в ободе каждой части диафрагмы герметично разделена на камеру впуска пара и камеру отбора влаги. К камере впуска пара присоединены пароприемные коробки с трубами подвода пара, в которых установлены дроссельные регуляторы давления, а камера отбора влаги сообщается с отверстиями в ободе, в которых установлены дроссельные элементы. В теле диафрагмы выполнены влагоприемные пазы.

Приведенные выше устройства для удаления влаги основаны на отборе пленки влаги с поверхностей лопасти через прорези за счет перепада давления между путем пара и внутренним пространством полой лопасти. Влага, собравшаяся в кольцах диафрагмы стекает в конденсатор.

Таким образом, известные устройства реализуются за счет обеспечения полой конструкции диафрагмы с прорезями на всасывающей стороне аэродинамического профиля, соединенными с системой удаления влаги.

Однако в известных технических решениях удаление влаги может эффективно работать только при значительном перепаде давления, при удалении относительно большого количества пара в конденсатор, что приводит к снижению КПД паровой турбины.

Другим недостатком известных технических решений является отсутствие отверстий или щелей отбора влаги в периферийной части направляющего аппарата, где собирается влага.

При этом одной из проблемных зон периферийной части являются зоны надбандажных уплотнений, где, в том числе в силу действия центробежных сил происходит накопление конденсирующейся из пара влаги.

Задачей предлагаемого способа удаления влаги является снижение воздействий влаги на экономичность ступеней и эрозионный износ рабочих лопаток последних ступеней мощных паровых турбин за счет обеспечения периферийного влагоудаления из зоны над бандажного уплотнения.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в повышении эффективности влагоудаления при работе паровой турбины в условиях повышенной влажности перед направляющими лопатками последних ступеней паровой турбины, что обеспечивает повышение КПД ступени и в целом КПД паровой турбины. Повышение эффективности влагоудаления также обеспечивает снижение опасности повышенной эрозии элементов проточной части, и в первую очередь - рабочих лопаток.

Наиболее близким техническим решением, выбранным в качестве прототипа способа является способ удаления влаги из периферийной зоны паровой турбины, включающий обеспечение отвода, накапливающейся влаги через систему сквозных отверстий и/или щелей, соединенных с каналами в статоре турбины, и через каналы с областью пониженного давления пара (А.С. СССР № 994786, F 01 D 25/32, Влажно паровая турбина, 1983). Однако известный способ влагоудаления приводит к снижению надежности и экономичности турбины.

Задачей предлагаемого способа удаления влаги является снижение воздействий влаги на экономичность ступеней и эрозионный износ рабочих лопаток последних ступеней мощных паровых турбин за счет обеспечения периферийного влагоудаления из зоны над бандажного уплотнения.

Технический результат, на достижение которого направлено заявляемый способ, заключается в повышении эффективности влагоудаления из периферийной зоны рабочих ступеней, что обеспечивает повышение КПД ступени и в целом КПД паровой турбины. Повышение эффективности влагоудаления также обеспечивает снижение опасности повышенной эрозии элементов проточной части, и в первую очередь - рабочих лопаток.

Технический результат достигается за счет того, что в способе удаления влаги из периферийной зоны рабочих ступеней паровой турбины, включающим обеспечение отвода накапливающейся влаги через систему сквозных отверстий и/или щелей, соединенных с каналами в статоре турбины, и через каналы с областью пониженного давления пара, в отличие от прототипа в качестве системы сквозных отверстий и/или щелей используют радиальные отверстия и/или щели расположенные в кольцевой проточке на рабочей поверхности сегментов надбандажного уплотнения.

Одной из проблемных зон периферийной части являются зоны надбандажных уплотнений, где происходит накопление конденсирующейся из пара влаги. В то же время, известные уплотнения не обеспечивают удаления влаги в этой зоне. (А.С. СССР № 994786).

Известно прирабатываемое уплотнение турбомашины [патент США №4291089 /Composite powders sprayable to form abradable seal coatings/ 1981; патент США № 6808756. Thermal spray composition and method of deposition for abradable seals. 2004], получаемое методом газотермического напыления порошкового материала. При этом уплотнение формируется в виде покрытия, которое наносится непосредственно на кольцевой элемент корпуса турбомашины в зону уплотнения между корпусом и лопаткой.

Недостатком известного уплотнения является невозможность одновременного обеспечения высокой прирабатываемости и износостойкости покрытия.

Известно также прирабатываемое уплотнение турбомашины [патент США №4936745. Thin abradable ceramic air seal/ 1990] , выполненное в виде высокопористого керамического слоя с пористостью от 20 до 35 объемных %.

Недостатком известного уплотнения является его низкая эрозионная стойкость и прочность.

Наиболее близким техническим решением, выбранным в качестве прототипа является лабиринтовое надбандажное уплотнение для ступеней паровых турбин работающих, в том числе, в среде влажного пара, содержащее уплотнительные гребешки ротора турбины, П-образные сегменты уплотнения, установленные в V-образные кольцевые пазы статора турбины, имеющего горизонтальный разъем [патент РФ № 2499143. МПК F01D 11/08. Надбандажное прирабатываемое уплотнение для паровой турбины/ опубл. бюл № 32. 2013 г.].

Недостатком прототипа является то, что он не позволяет отводить влагу из области уплотнения, что снижает эффективность работы паровой турбины.

В то же время, согласно задаче предлагаемого технического решения является создание такого лабиринтового надбандажного уплотнения для ступеней паровых турбин работающих, в среде влажного пара, которые совмещали бы в себе как функции уплотнения и влагоудаления.

В процессе работы турбины, в зоне уплотнения зазоров между бандажом рабочих лопаток и статорными деталями корпуса турбины происходит накопление влаги. При этом одной из основных технических проблем снижения КПД и эрозионного износа элементов проточных частей турбин является наличие влаги, содержащейся в паре. Капли влаги в паровом потоке, имеют размеры до нескольких сотен микрон. Скорости и направления движения образовавшихся капель отличаются от направлений и скоростей парового потока, что приводит к потерям энергии, связанным с торможением каплями рабочих лопаток. Инерция не позволяет всем каплям воды перемещаться с потоком пара. Вследствие чего капли воды сталкиваются со спинкой вращающейся рабочей лопатки. При столкновении капель воды со спинкой рабочей лопатки турбины возникает сила торможения, противодействующая вращению рабочих лопаток и снижается КПД турбины. В последних ступенях паровых турбин происходит интенсивный эрозионный износ входных кромок рабочих лопаток, что снижает ее экономическую эффективность и надежность эксплуатации.

Задачей настоящего технического решения является снижение воздействий влаги на экономичность ступеней и эрозионный износ рабочих лопаток последних ступеней мощных паровых турбин за счет обеспечения периферийного влагоудаления из зоны надбандажного уплотнения.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в повышении эффективности влагоудаления при работе паровой турбины, что обеспечивает повышение КПД паровой турбины. Повышение эффективности влагоудаления также обеспечивает снижение эрозии элементов проточной части, и в первую очередь - рабочих лопаток.

Технический результат достигается за счет того, что лабиринтовое надбандажное уплотнение для ступеней паровых турбин работающих, в том числе, в среде влажного пара, содержащее уплотнительные гребешки ротора турбины, П-образные сегменты уплотнения, установленные в V-образные кольцевые пазы статора турбины, имеющего горизонтальный разъем, в отличие от прототипа, на внутренней поверхности сегментов уплотнения, установленных напротив уплотнительных гребешков ротора турбины имеется кольцевая проточка, выполненная с возможностью сбора в ней пленочной влаги, причем в упомянутой кольцевой проточке выполнены, с возможностью удаления упомянутой влаги, равномерно расположенные по длине сегментов уплотнения радиальные отверстия, соединяющие в единую систему полостей упомянутую кольцевую проточку с кольцевым коллектором, расположенным с противоположной стороны упомянутой кольцевой проточки и образованным кольцевыми канавками, выполненными на наружной поверхности сегментов уплотнения и на внутренней поверхности паза статора турбины и соединенным через каналы в полости статора турбины с областью пониженного давления пара.

Кроме того, в лабиринтном надбандажном уплотнении уплотняющие вставки могут быть выполнены из адгезионно соединенных между собой в монолитный материал частиц прирабатываемого порошкового материала, имеют в поперечном сечении V-образную форму, соответствующую по размерам и форме V-образным кольцевым пазам статора турбины, а в качестве прирабатываемого порошкового материала используют материал состава, в вес.%: Cr - от 10,0 до 18,0%, Mo - от 0,8 до 3,7%, Fe или Ti или Cu или их комбинации - остальное или материал состава, в вес.%: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0,2% до 0,7%; Ni - остальное или материал состава, в вес.%: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Co - от 16% до 30%; Ni - остальное, с размерами частиц порошка от 15 мкм до 180 мкм в механической смеси с порошковым, с размерами частиц порошка менее 1 мкм, гексагональным нитридом бора - BN в количестве от 1,0% до 1,5% от общего объема смеси и фторидом кальция - CaF2, с размерами частиц порошка от 1 мкм до 25 мкм, в количестве от 6,0% до 8,0% от общего объема материала уплотнения.

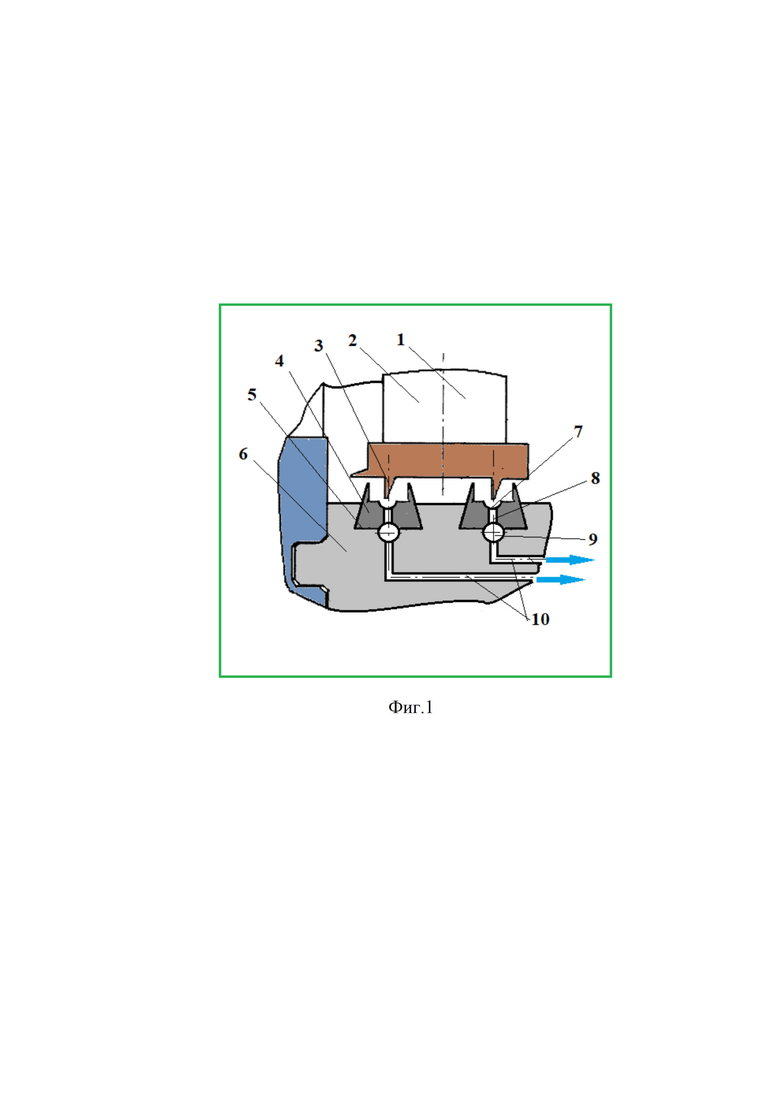

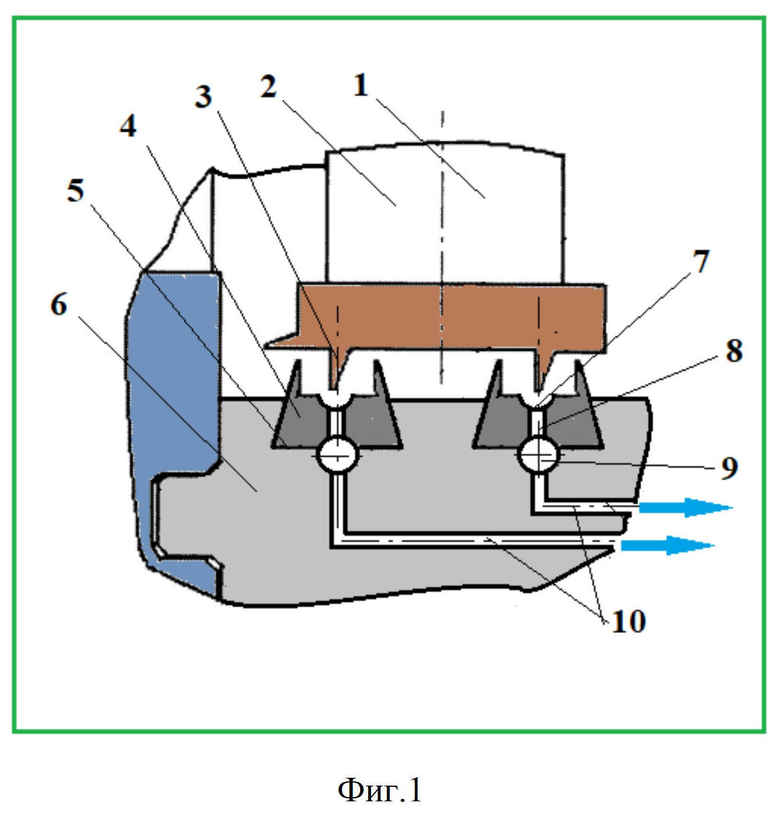

Сущность предлагаемого технического решения поясняется графическими материалами. На фиг. представлена зона надбандажного лабиринтового уплотнения с влагоотводящей системой. Фигура (фиг.) содержит:

Фигура содержит: 1 - ротор турбины; 2 - рабочая лопатка; 3 - кольцевые гребешки на бандаже рабочих лопаток; 4 - сегменты уплотнения; 5 - кольцевой паз; 6 - статор турбины; 7 - кольцевая проточка в сегменте уплотнения; 8 - радиальные отверстия (щели) в сегменте уплотнения; 9 - коллектор; 10 - отводящие каналы. (Стрелками обозначены направления отбора влаги).

Система дренажей состоит из:

- специальных кольцевых проточек 7 (фиг.) выполненных в середине в сегменте уплотнения 4 (надбандажных композитных вставок);

- радиальных отверстий (щелей) 8 в сегменте уплотнения 4 (композитных вставках), соединяющих проточки 7 с коллекторами 9;

- коллекторов 9, в которых собирается пленочная влага, поступающая из проточек 7;

- отводящих каналов 10, через которые влага из коллекторов 9 отводится в отборы, имеющих давление среды меньшее, чем зоне проточек 7.

Система дренажей работает следующим образом (фиг.). Пленочная влага, образованная в надбандажном зазоре, скапливается в проточках 7 и через ряд отверстий 8 направляется в коллекторы 9, откуда через отводящие каналы 10 сбрасывается в патрубки отбора пара на регенерацию, т.е. в область давление пара в которой ниже, чем в проточках 7 откуда удаляется влага.

Величины геометрических размеров элементов дренажной системы рассчитываются для каждой ступени отдельно с учетом параметров пара и количества пленочной влаги.

Таким образом, придание надбандажному уплотнению паровой турбины такой дополнительной функции, как функции периферийного влагоудаления, позволяет достичь поставленного в данном изобретении технического результата - повышения эффективности влагоудаления при работе паровой турбины, что обеспечивает повышение КПД паровой турбины, снижение эрозии элементов проточной части, и в первую очередь - рабочих лопаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Последняя ступень паровой турбины | 2016 |

|

RU2614316C1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ВЛАЖНОПАРОВОЙ ТУРБИНЫ | 2014 |

|

RU2569789C1 |

| СОТОВОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2004 |

|

RU2283962C2 |

| Последняя ступень турбины | 2022 |

|

RU2790505C1 |

| ПАРОВАЯ ТУРБИНА | 1997 |

|

RU2133834C1 |

| ПАРОВАЯ ТУРБИНА | 1998 |

|

RU2131044C1 |

| ПАРОВАЯ ТУРБИНА | 1996 |

|

RU2113595C1 |

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2208682C1 |

| ДИАФРАГМА ПАРОВОЙ ТУРБИНЫ | 1998 |

|

RU2137925C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ЗАЗОРА СТУПЕНИ ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2211975C1 |

Изобретение относится к способам и устройствам, сочетающим в себе функции влагоудаления и уплотнения паровых турбин, ограничивающим перетекание пара через зазоры между бандажом рабочих лопаток и статором турбины, а именно, к лабиринтным надбандажным уплотнениям паровых турбин с влагоотводящим устройством и может быть использовано, например, в турбинах, рабочая ступень которых работает в среде влажного пара. Способ включает обеспечение отвода влаги, накапливающейся через систему сквозных отверстий и/или щелей, соединенных с каналами в статоре турбины, и через каналы с областью пониженного давления пара. При этом в качестве системы сквозных отверстий и/или щелей используют радиальные отверстия и/или щели расположенные в кольцевой проточке на рабочей поверхности сегментов надбандажного уплотнения. Лабиринтовое надбандажное уплотнение выполненно с возможностью сбора в ней пленочной влаги, с использованием кольцевой проточки, с равномерно расположенными по радиальными отверстиями, соединяющими в единую систему полостей проточку с кольцевым коллектором. Технический результат заключается в повышении эффективности влагоудаления при работе паровой турбины в условиях повышенной влажности перед направляющими лопатками последних ступеней паровой турбины, что обеспечивает повышение КПД ступени и в целом КПД паровой турбины. Повышение эффективности влагоудаления также обеспечивает снижение опасности повышенной эрозии элементов проточной части, и в первую очередь - рабочих лопаток. 2 н.п. ф-лы, 1 ил.

1. Способ удаления влаги из периферийной зоны паровой турбины, включающий обеспечение отвода, накапливающейся влаги через систему сквозных отверстий и/или щелей, соединенных с каналами в статоре турбины, и через каналы с областью пониженного давления пара, отличающийся тем, что в качестве системы сквозных отверстий и/или щелей используют радиальные отверстия и/или щели, расположенные в кольцевой проточке на рабочей поверхности сегментов надбандажного уплотнения.

2. Лабиринтовое надбандажное уплотнение для ступеней паровых турбин работающих, в том числе в среде влажного пара, содержащее уплотнительные гребешки ротора турбины, сегменты уплотнения с поперечным сечением в виде трапеции и размерами, позволяющими вставлять их в кольцевые пазы статора турбины с поперечным профилем в виде ласточкиного хвоста, имеющего горизонтальный разъем, отличающееся тем, что на внутренней поверхности сегментов уплотнения, установленных напротив уплотнительных гребешков ротора турбины, имеется кольцевая проточка, выполненная с возможностью сбора в ней пленочной влаги, причем в упомянутой кольцевой проточке выполнены, с возможностью удаления упомянутой влаги, равномерно расположенные по длине сегментов уплотнения радиальные отверстия, соединяющие в единую систему полостей упомянутую кольцевую проточку с кольцевым коллектором, расположенным с противоположной стороны упомянутой кольцевой проточки и образованным кольцевыми канавками, выполненными на наружной поверхности сегментов уплотнения и на внутренней поверхности паза статора турбины и соединенным через каналы в полости статора турбины с областью пониженного давления пара.

| US 4157880 A, 12.06.1979 | |||

| US 5161942 A, 10.11.1992 | |||

| CN 111396148 A, 10.07.2020 | |||

| ВСТАВКА СОТОВОГО НАДБАНДАЖНОГО УПЛОТНЕНИЯ ПАРОВОЙ ТУРБИНЫ И СПОСОБ УСТАНОВКИ ВСТАВОК СОТОВОГО НАДБАНДАЖНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2447294C2 |

| Влажнопаровая турбина | 1981 |

|

SU994786A1 |

Авторы

Даты

2022-11-29—Публикация

2021-09-07—Подача