Изобретение относится к поршневому двигателю, в частности поршневому ДВС, преимущественно в виде двухтактного дизельного двигателя большого рабочего объема, содержащему, по меньшей мере, один размещенный в цилиндре поршень, снабженный, по меньшей мере, одним расположенным в соответствующей канавке поршневым кольцом, которое нагруженной на сжатие контактной поверхностью на своей нижней стороне опирается на нижнюю боковую сторону соответствующей канавки.

Размещающая поршневое кольцо нижняя боковая сторона канавки неизбежно подвержена износу. Срок службы и тем самым продолжительность необходимых интервалов техобслуживания зависят от степени износа. Чем он выше, тем короче названные интервалы. Короткие интервалы техобслуживания неблагоприятно сказываются на рентабельности.

В US 2002/0033579 А1 описано поршневое кольцо, снабженное на своей нижней стороне вблизи своего радиально внешнего края огибающей канавкой, которая доступна со стороны зазора между поршнем и гильзой цилиндра и служит для размещения и накопления снятого смазочного средства. Снижение степени износа несущей боковой стороны соответствующей канавки поршневого кольца в этой публикации не рассматривается.

Исходя из этого, в основе настоящего изобретения лежит задача усовершенствования поршневого двигателя описанного выше рода простыми и недорогими средствами так, чтобы достичь длительного срока службы каждой размещающей соответствующее поршневое кольцо нижней боковой стороны канавки.

Эта задача решается согласно изобретению, за счет того, что нагруженная на сжатие, касающаяся нижней боковой стороны канавки контактная поверхность выполнена на нижней стороне поршневого кольца меньше, чем площадь перекрытия, ограниченная радиально внутренним краем поршневого кольца и радиально внешним краем канавки, причем нижняя сторона поршневого кольца снабжена ограничивающими ее активную контактную поверхность выемками со стороны поверхности, между которыми предусмотрены перемычки.

Только там, где нижняя сторона поршневого кольца касается нижней боковой стороны соответствующей канавки, т.е. в зоне контактной поверхности, могут возникнуть истирание и в соответствии с этим износ. Поскольку контактная поверхность выполнена на нижней стороне поршневого кольца меньшей, чем площадь перекрытия, а поршневое кольцо при работе движется, износ, возникающий на касаемой поршневым кольцом поверхности боковой стороны канавки, распределяется по всей площади перекрытия. Следствием этого являются рассматриваемая по всей площади перекрытия сравнительно низкая степень износа и тем самым соответственно длительный срок службы. Благодаря мерам согласно изобретению достигаются поэтому длительные интервалы техобслуживания и тем самым высокая рентабельность.

Предпочтительные варианты выполнения и целесообразные усовершенствования упомянутых мер приведены в зависимых пунктах.

Предпочтительно нижняя сторона поршневого кольца может быть снабжена поверхностными выемками, ограничивающими активную контактную поверхность. Эти меры приводят к легко осуществляемому решению.

Целесообразно отношение величины активной контактной поверхности поршневого кольца ко всей площади нижней стороны поршневого кольца может лежать в диапазоне 1:1,5-1:3. Предпочтительно отношение 1:2. Это дает оптимальный компромисс между возникающим удельным давлением, с одной стороны, и распределением износа по большей поверхности - с другой стороны.

В усовершенствование упомянутых мер размещающая соответствующее поршневое кольцо нижняя боковая сторона канавки может иметь непрерывную поверхность. Это облегчает изготовление.

Предпочтительно поверхность нижней боковой стороны канавки может состоять из износостойкого материала. Это увеличивает срок службы.

Другая предпочтительная мера может состоять в том, что ограничивающие активную контактную поверхность выемки идут от радиально внутреннего края поршневого кольца. Это гарантирует, что попадающие на внутреннюю сторону поршневого кольца отработанные газы могут проникнуть в названные выемки, в результате чего могут быть достигнуты разгрузка поршневого кольца и тем самым снижение удельного давления в зоне активной контактной поверхности, что предпочтительно сказывается на уменьшении износа.

Предпочтительно ограничивающие активную контактную поверхность выемки могут заканчиваться на участке прилегания, соответствующем радиально внешнему краевому участку поршневого кольца. Выполненный, таким образом, сплошным участок прилегания обеспечивает предпочтительным образом газоплотное прилегание.

Целесообразно участок прилегания может быть снабжен, по меньшей мере, одним образующим канал для утечек разрывом, который сообщается с идущей от радиально внутреннего края поршневого кольца выемкой. Эта мера позволяет контролировать утечки, которые, в частности, желательны у верхних поршневых колец, чтобы обеспечить надежное нагружение соответственно нижележащего поршневого кольца давлением газов.

Согласно другому предпочтительному выполнению упомянутых мер, ограничивающие активную контактную поверхность выемки могут быть выполнены в виде идущих от радиально внутреннего края поршневого кольца, доходящих до участка прилегания канавок, которые целесообразно имеют наклоненный к радиальному направлению контур. Эти меры способствуют вращению поршневого кольца и тем самым хорошему распределению износа по всей поверхности перекрытия.

Предпочтительно ширина перемычек, отделяющих друг от друга ограничивающие активную контактную поверхность выемки, меньше, чем направленное поперек этого движение поршневого кольца. Также это способствует равномерному распределению износа по всей площади перекрытия.

Другие предпочтительные варианты выполнения и целесообразные усовершенствования упомянутых мер приведены в остальных зависимых пунктах и нижеследующем описании примеров, изображенных на чертеже, на котором представляют:

- фиг.1: в частичном вертикальном разрезе цилиндр двухтактного дизельного двигателя большого рабочего объема;

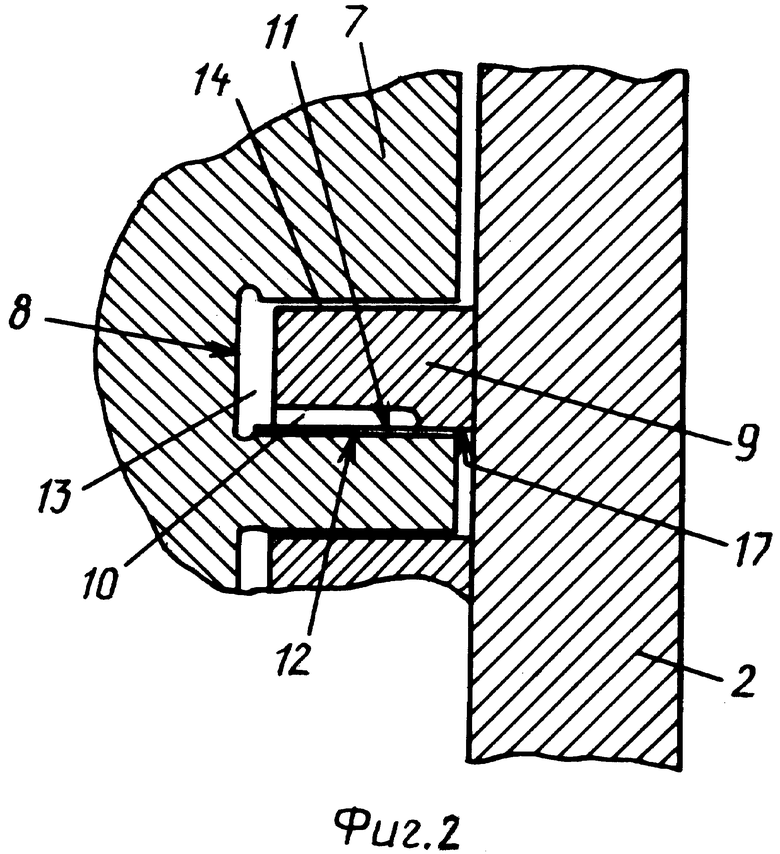

- фиг.2: в увеличенном виде фрагмент с поршневым кольцом из фиг.1;

- фиг.3: вид сверху на нижнюю сторону поршневого кольца из фиг.2;

- фиг.4: в радиальном разрезе поршневое кольцо из фиг.2 с обозначенным газовым потоком;

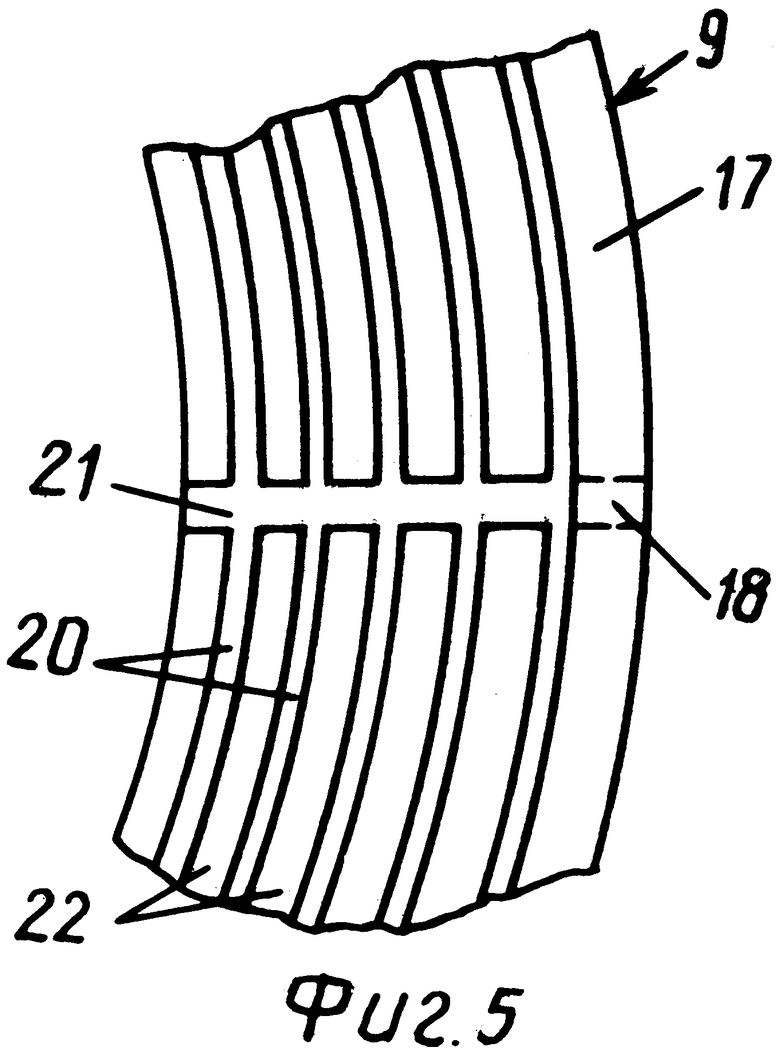

- фиг.5: вид сверху на другое выполнение поршневого кольца;

- фиг.6: в радиальном разрезе поршневое кольцо из фиг.5.

Основной областью применения изобретения являются поршневые ДВС, в частности двухтактные дизельные двигатели большого рабочего объема, находящие применение, например, для судовых двигателей. Конструкция и принцип действия подобных двигателей сами по себе известны и поэтому в данной связи не требуют более подробного пояснения.

Изображенный на фиг.1 содержащий камеру 1 сгорания цилиндр двухтактного дизельного двигателя большого рабочего объема состоит из гильзы 2 и размещенной в ней головки 5, снабженной контролируемым посредством клапана 3 выпускным отверстием и форсункой 4. Нижнее подвижное ограничение камеры 1 сгорания образовано перемещающимся в гильзе 2 цилиндра поршнем 6, который содержит закрепленную на поршневом штоке (не показан) нижнюю часть и размещенную на ней головку 7. Последняя снабжена комплектом из четырех входящих в периферийные канавки 8 поршневых колец 9, которые могут представлять собой здесь так называемые компрессионные или разрезные поршневые кольца.

Как правило, по меньшей мере, самое верхнее поршневое кольцо комплекта во избежание потерь мощности выполнено в виде неразрезного поршневого кольца, которое по всей своей периферии имеет сплошную, без зазоров, взаимодействующую с рабочей поверхностью гильзы 2 цилиндра периферийную поверхность. Нижележащие поршневые кольца могут быть выполнены в виде разрезных поршневых колец, скошенные под углом концы которых противоположны друг другу с образованием разреза или зазора. Настоящее изобретение может предпочтительно применяться в обоих случаях.

Поршневые кольца 9 опираются своей нижней стороной на нижнюю боковую сторону соответствующей канавки 8. При работе поршневые кольца 9 нагружены возникающим в камере 1 сгорания давлением газов. Эта нагрузка передается на нижнюю боковую сторону соответствующей канавки и неизбежно вызывает там износ. Как только износ достигнет определенной степени, содержащую канавки 8 головку 7 поршня следует заменить, что требует больших затрат.

Для увеличения срока службы головки 7 поршня и, следовательно, интервалов техобслуживания поршневые кольца 9, как видно, например, из фиг.2, снабжены на своей нижней стороне поверхностными выемками 10, которые уменьшают нагруженную на сжатие фактически касающуюся нижней боковой стороны соответствующей канавки 8 контактную поверхность поршневого кольца 9 по сравнению с максимально возможной площадью соприкосновения. Контактная поверхность, таким образом, меньше, чем площадь взаимного перекрытия нижней стороны поршневого кольца и нижней боковой стороны соответствующей канавки 8, т.е. она уменьшена по сравнению с поверхностью между радиально внутренним ограничением поршневого кольца 9 и радиально внешним ограничением канавки 8. Это уменьшение выбрано так, что отношение активной контактной поверхности нижней стороны поршневого кольца 9 к его нижней общей площади лежит в диапазоне 1:1,5-1:3. В одном предпочтительном варианте это уменьшение соответствует приблизительно половине площади нижней стороны поршневого кольца 9, так что между активной контактной поверхностью и общей площадью нижней стороны поршневого кольца 9 возникает отношение 1:2. За счет этого удалось достичь во время испытаний особенно хороших результатов.

Вследствие движения поршневых колец их активная контактная поверхность постепенно вступает в соприкосновение со всей обращенной несущей поверхностью 11 нижней боковой стороны соответствующей канавки 8, в результате чего износ, возникающий в зоне фактического соприкосновения между нижней стороной поршневого кольца 9 и несущей поверхностью 11, распределяется по всей несущей поверхности 11. По всей этой поверхности возникает поэтому сравнительно низкая степень износа.

Целесообразно нижняя боковая сторона канавки 8 снабжена состоящим из износостойкого материала защитным покрытием 12, содержащим сплошную несущую поверхность 11. Для образования защитного покрытия 12 могут найти применение недорогие материалы, такие как хром или хромовые сплавы. Вследствие снижения степени износа по всей несущей поверхности 11 сравнительно длительный срок службы может быть достигнут также с подобными недорогими материалами.

Ограничивающие активную контактную поверхность нижней стороны поршневого кольца выемки 10 проходят, как это видно на фиг.2-4, от радиально внутреннего края соответствующего поршневого кольца 9 и сообщаются, следовательно, как это лучше всего видно на фиг.2, с кольцевым пространством 13, ограниченным радиально внутренним ограничением канавки 8 и противоположным ему на расстоянии радиально внутренним ограничением поршневого кольца 9. Высота поршневого кольца 9 немного меньше, чем высота в свету соответствующей канавки 8. Таким образом, над поршневым кольцом 9 возникает зазор 14, через который кольцевое пространство 13 сообщается с зазором 15 между головкой 7 поршня и гильзой 2 и тем самым с камерой 1 сгорания.

Поршневое кольцо 9, как обозначено на фиг.4 стрелками 16, обтекается поэтому отработанными газами, которые могут проникать в выемки 10. За счет этого создается действующее на поршневое кольцо 9, направленное вверх усилие, в результате чего действующее на активную контактную поверхность сжатие уменьшается, т.е. контактная поверхность разгружается, что помимо упомянутого выше распределения износа по всей несущей поверхности 11 благоприятно сказывается на увеличении срока службы несущей поверхности 11.

У лежащего в основе фиг.2-4 примера выемки 10, как наглядно показано на фиг.3, выполнены в виде идущих от радиально внутреннего края поршневого кольца 9 канавок, которые заканчиваются на расстоянии от радиально внешнего края поршневого кольца 9. В результате возникает ровный, соседний с радиально внешним краем поршневого кольца 9 участок 17 прилегания, который обеспечивает газоплотное прилегание нижней стороны поршневого кольца 9 к несущей поверхности 11 нижней боковой стороны соответствующей канавки 8. Этот участок 17 прилегания целесообразно имеет такую ширину, что его минимальная ширина соотносится с общей шириной поршневого кольца 9 как 1:3-1:5, преимущественно 1:4.

Целесообразно участок 17 прилегания, как показано на фиг.2-4, снабжен по периферии поршневого кольца 9, по меньшей мере, одним, образующим канал 18 для утечек разрывом, который сообщается с идущей от радиально внутреннего края поршневого кольца 9 выемкой 10, так что отработанные газы могут попадать из зоны над поршневым кольцом 9 в зону под ним, как это обозначено на фиг.4 стрелкой 16а. Сечение в свету проточного канала 18, как видно на фиг.3 и 4, меньше сечения в свету сообщающейся с ним канавкообразной выемки 10. Для этого глубина образующего проточный канал 18 разрыва меньше глубины поверхностных выемок 10. Достаточно, если глубина проточного канала 18 составляет 1/4 глубины выемок 10, которая, в свою очередь, составляет целесообразно 1/50-1/20 и преимущественно 1/30 ширины поршневого кольца 9.

У лежащего в основе фиг.2-4 примера выемки 10, как уже сказано, выполнены в виде идущих от радиально внутреннего края поршневого кольца 9 канавок. Они выполнены целесообразно с возможностью образования приближенного к квадрату контура поверхности. Предпочтительно положение выемок выбрано так, что, по меньшей мере, одна из их боковых сторон образует с радиальным направлением угол α. Другая боковая сторона может образовать с радиальным направлением такой же угол α или другой угол β или может проходить в радиальном направлении. Боковые стороны проточного канала проходят целесообразно параллельно и с наклоном к радиальному направлению, преимущественно под тем же углом, что и сильнее наклоненная к радиальному направлению боковая сторона выемки 10.

Наклон к радиальному направлению, по меньшей мере, одной боковой стороны выемок 10 и, при необходимости, проточного канала 18 способствует вращательному движению поршневого кольца 9, что благоприятно сказывается на распределении возникающего износа по всей несущей поверхности 11.

Упомянутый наклон, по меньшей мере, одной боковой стороны или обеих боковых сторон выемок 10 составляет 0-60°. У изображенного на фиг.3 примера обе боковые стороны наклонены к радиальному направлению под разными углами α и β, причем угол α составляет предпочтительно 50°, а угол β - предпочтительно 25°. Этим достигается хорошая вращательная характеристика поршневого кольца 9. Наклон проточного канала 18 параллелен наклоненной под большим углом α боковой стороне.

Образующие выемки 10 канавки, как показано на фиг.3, отделены друг от друга перемычками 19, связанными здесь с участком 17 прилегания. Ширина перемычек 19 целесообразно меньше проходящего поперек них вращательного движения поршневого кольца 9, что также благоприятно сказывается на равномерном распределении износа по всей несущей поверхности 11.

Вследствие того, что углы α и β разные, перемычки 19 радиально внутри шире, чем на обращенном к участку 17 прилегания конце. За счет этого поршневое кольцо 9, как видно на фиг.3, на своем соседнем с радиально внутренним краем участке прилегает к несущей поверхности 11 канавки 8 на большей площади, чем это происходило бы при параллельных боковых краях выемок 10. В результате достигается хороший баланс между радиально внутренним прилеганием и радиально внешним прилеганием поршневого кольца 9 и тем самым надежное уплотняющее действие.

У лежащего в основе фиг.5 и 6 примера предусмотрено другое выполнение уменьшающих активную контактную поверхность поршневого кольца 9 выемок. Уменьшающий износ эффект, однако, тот же, что и у описанного выше примера. Одинаковые детали обозначены теми же ссылочными позициями. У примера на фиг.5 и 6 поршневое кольцо 9 снабжено на своей нижней стороне для образования уменьшающих контактную поверхность выемок проходящими концентрично его радиально внутреннему и радиально внешнему краям канавками 20, которые сообщаются, по меньшей мере, с одной идущей от радиально внутреннего края поршневого кольца 9 прорезной канавкой 21. По периферии могут быть предусмотрены также несколько прорезных канавок 21. Между расположенными уступами в радиальном направлении канавками 20 находятся концентричные им перемычки 22. Радиальная ширина перемычек 22 целесообразно меньше радиального движения поршневого кольца 9.

Исходя от радиально внешнего края поршневого кольца 9, предусмотрен сравнительно широкий, обеспечивающий газоплотное прилегание участок 17 прилегания. Он прерван, по меньшей мере, одним идущим от прорезной канавки 21 проточным каналом 18. Что касается соотношений длин и поверхностей, то в отношении примера на фиг.5 и 6 справедливы данные, приведенные в связи с примером на фиг.2-4.

Вышесказанное позволяет обнаружить, что изобретение не ограничено изображенными на чертеже конфигурациями уменьшающих активную контактную поверхность выемок. Напротив, возможна практически любая форма.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИЛЬЗА ЦИЛИНДРА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДИЗЕЛЬНОГО ТИПА (ВАРИАНТЫ) | 1998 |

|

RU2189479C2 |

| ПОРШНЕВАЯ МАШИНА | 2014 |

|

RU2541442C1 |

| ПОРШНЕВАЯ МАШИНА | 2008 |

|

RU2497002C2 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2154182C1 |

| ПОРШНЕВОЕ КОЛЬЦО В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2163683C2 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2002 |

|

RU2283983C2 |

| ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ БОЛЬШОГО ОБЪЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ РАБОТАЮЩЕГО НА ИЗНОС ЗАЩИТНОГО СЛОЯ У ПОДОБНОГО ПОРШНЯ (ВАРИАНТЫ) | 2004 |

|

RU2310089C2 |

| ШПИНДЕЛЬНАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2397379C1 |

| Способ выполнения работ на роторе и связанный с ним профильный элемент | 2015 |

|

RU2694603C2 |

| ОДНОРАЗОВЫЙ ИНЪЕКТОР С, ПО МЕНЬШЕЙ МЕРЕ, ОДНИМ ОПОРНЫМ СТЕРЖНЕМ | 2008 |

|

RU2498822C2 |

Поршневой двигатель содержит, по меньшей мере, один размещенный в цилиндре поршень, снабженный, по меньшей мере, одним, расположенным в соответствующей канавке поршневым кольцом, которое нагруженной на сжатие контактной поверхностью на своей нижней стороне опирается на нижнюю боковую сторону соответствующей канавки. Касающаяся нижней боковой стороны канавки контактная поверхность на нижней стороне поршневого кольца меньше, чем площадь перекрытия, ограниченная радиально внутренним краем поршневого кольца и радиально внешним краем канавки, причем нижняя сторона поршневого кольца снабжена ограничивающими ее активную контактную поверхность выемками, между которыми предусмотрены перемычки. Выемки проходят от радиально внутреннего края поршневого кольца. Выемки заканчиваются на участке прилегания, соответствующем радиально краевой зоне нижней стороны поршневого кольца. 20 з.п. ф-лы, 6 ил.

| DE 19942241 A1, 15.03.2001 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP 11201283, 27.07.1999 | |||

| ПОРШНЕВОЕ КОЛЬЦО В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2163683C2 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2182983C2 |

Авторы

Даты

2007-07-20—Публикация

2003-06-14—Подача