Изобретение относится к поршневому кольцу и поршневому узлу в двигателе внутреннего сгорания, в частности в двухтактном крейцкопфном двигателе с прямоточной продувкой, в котором поршень на своей периферийной поверхности имеет несколько расположенных вдоль одной оси отдельных кольцевых канавок, каждая имеет верхнюю и нижнюю поверхность канавки и дно канавки, и в котором поршневые кольца вставляются в кольцевые канавки для герметизации рабочей камеры над верхним поршневым кольцом в нижнем направлении в процессе такта сжатия и рабочего такта поршня, по крайней мере, одно из поршневых колец имеет высоту по оси меньше, чем расстояние по оси между верхней и нижней поверхностями соответствующей кольцевой канавки, таким образом, чтобы поршневое кольцо могло двигаться в осевом направлении в кольцевой канавке, и имеет разделительную выемку компрессионного поршневого кольца, которая обеспечивает возможность расширения диаметра кольца при установке в кольцевую канавку, и имеет несколько пазов утечки, которые распределены по периферии кольца.

Такой узел известен из публикации WO 94/12815, где пазы утечки являются пазами в поверхности соприкосновения кольца со стенкой цилиндра, т.е. пазы проходят от верхней поверхности к нижней поверхности кольца. Известны также поршневые кольца с радиальной прорезью в разделительной выемке кольца, где перепад давления на кольце регулируется шириной наклонно расположенной радиальной прорези, называемой зазором кольца. В современных двухтактных крейцкопфных двигателях давление сгорания является высоким, что приводит к высоким скоростям газа при движении вниз через зазор кольца с последующим сильным местным нагревом нижележащего поршневого кольца и внутренней поверхности гильзы цилиндра. При вращении поршневых колец в кольцевых канавках нижележащее поршневое кольцо может подвергаться воздействию местного перегрева на таком количестве участков, что оно теряет свое начальное механическое напряжение, на таких участках не поддерживается требуемый контакт уплотнения с внутренней поверхностью гильзы. После такой неисправности кольца N 2 поток газа через зазор кольца в верхнем кольце увеличивается, т.к. полость, расположенная ниже к кольцу N 3, должна находиться под давлением для достижения меньшего перепада давления на верхнем кольце. Это увеличивает тепловую нагрузку на верхнее кольцо на участке вокруг зазора кольца и создает опасность его выхода из строя.

В верхнем поршневом кольце, в WO94/12815, данная проблема решается посредством регулируемой утечки газа, распределяемой по нескольким небольшим пазам утечки. Однако данные пазы утечки также имеют недостатки, особенно при использовании поршневых колец под большой нагрузкой, что касается тепла и давления, частично из-за того, что материал вокруг пазов утечки становится очень горячим, частично из-за того, что пазы создают концентрации механического напряжения на участке кольца, которое находится под большой нагрузкой.

В патенте США N 1988727 дается описание компрессионного поршневого кольца, которое полностью заполняет соответствующую кольцевую канавку по высоте. Так как данное поршневое кольцо не движется по оси по отношению к кольцевой канавке в процессе каждого цикла двигателя, оно не пригодно для использования в современных высокомощных двигателях, где требуется подъем кольца в кольцевой канавке для того, чтобы избежать коксования и блокировки поршневого кольца. Поршневое кольцо, согласно патенту США, изготавливается с большим количеством прорезей и пазов на всех поверхностях кольца в стремлении избежать блокировки кольца. На поверхности нижнего кольца основная часть площади контакта с поверхностью нижней канавки удалена, и имеются два радиально выточенных отверстия утечки с квадратным поперечным сечением. Данное поршневое кольцо весьма сложно в изготовлении.

В патенте США N 1365348 дается описание другого поршневого кольца, которое также полностью заполняет соответствующую кольцевую канавку по высоте. Для того чтобы избежать накопления газа и смазочного масла в кольцевой канавке за кольцом, кольцо образуется плоской верхней и нижней поверхностями для более плотного уплотнения с верхней и нижней поверхностями кольцевой канавки и с радиально расположенными канавками на нижней поверхности для отвода любого небольшого количества газа и масла, просачивающихся с задней стороны кольца. Это исключает возможность повышения давления за кольцом. Как указывалось выше, весьма существенно, чтобы в современных двигателях поршневое кольцо могло двигаться по оси в кольцевой канавке с тем, чтобы подъем кольца происходил в кольцевой канавке в течение каждого цикла двигателя. Такое кольцо опирается на нижнюю поверхность канавки во время рабочего хода или рабочего такта, когда давление в камере сгорания является высоким. Таким образом, кольцевое пространство за поршневым кольцом открыто в направлении гильзы цилиндра, по этой причине нет необходимости использовать радиально расположенные пазы, известные из указанного патента США, для того, чтобы избежать повышения давления за поршневым кольцом.

В патенте Германии N 3924982 дается описание поршневого кольца с зазором около выемки кольца и с радиально расположенными канавками на верхней поверхности кольца. Утверждается, что такая конструкция кольца не имеет преимуществ в поршневых кольцах с большой нагрузкой из-за концентрации напряжений вокруг канавок, и поэтому канавки предпочтительно формируются в верхней поверхности кольцевой канавки. Перепад давления на поршневом кольце уменьшается потоком газа через кольцевой зазор. Радиально расположенные канавки служат для быстрого выравнивания давления на поршневых кольцах, когда поврежден плотный контакт нижней поверхности кольца с нижней поверхностью канавки при подъеме кольца в кольцевой канавке.

В Японском патенте N 2-48737 дается описание поршневого кольца, имеющего плоскую верхнюю и нижнюю поверхности и поршень с кольцевыми канавками, где газовые каналы образованы в материале поршня между кольцевыми канавками для регулирования перепада давления на поршневых кольцах. Эти каналы трудно изготавливать. Отмечается, что размеры колец определяются с утечками, что обеспечивает равномерный перепад давления на всех кольцах. Это означает, что величина используемой утечки настолько мала, что перепад давления на каждом кольце становится лишь немного меньше, и поэтому не достигается эффекта значительного уменьшения износа, или что объемный расход газа утечки является очень большим для того, чтобы повысить давление в пространстве между нижними поршневыми кольцами, которые увеличивают удельный расход топлива двигателя потому, что происходит утечка значительной части газа в камере сгорания.

Задача изобретения состоит в разработке поршневого кольца и поршневого узла с более высокими эксплуатационными качествами для двигателя, а также для самого кольца и для гильзы цилиндра. Ввиду данной задачи в узле, в соответствии с изобретением, пазы утечки образованы в нижней поверхности кольца, предназначенной для соприкосновения с нижней поверхностью канавки, и имеют форму прорези, которая обращена своей шириной к периферийному направлению кольца, и, по крайней мере, в несколько раз больше, чем высота прорези, которая расположена в осевом направлении.

Расположение пазов утечки в нижней поверхности кольца имеет ряд преимуществ. Прежде всего, предотвращается прямое попадание газа утечки на верхнюю поверхность нижележащего кольца и концентрации напряжений становятся значительно меньше в материале по периферии кольца, которое испытывает значительное растягивающее напряжение и, таким образом, становится чувствительным к усталостному разрушению. Радиально выходящий газ утечки попадает на верхнюю поверхность гильзы цилиндра, но так как движение поршневого кольца по отношению к данной внутренней поверхности значительно больше, чем по отношению к нижележащему поршневому кольцу, опасность повреждения материала значительно меньше, чем на вышеупомянутом верхнем поршневом кольце с расположенными по оси пазами утечки. Другим преимуществом является то, что износ кольца по периферийной поверхности кольца не оказывает воздействия на площадь утечки.

Форма прорези пазов утечки имеет существенное значение для достижения высоких эксплуатационных качеств. В процессе течения через пазы с прорезью поток газа затормаживается трением между вязким газом и широкими относительно близко расположенными поверхностями стенки на кольце, и нижней поверхностью кольцевой канавки, в результате чего газ отдает регулируемое количество энергии материалу вокруг паза, который нагревается этой энергией. Обычно газ имеет температуру в пределах 800-1800oC, и форма прорези пазов может соответствующим образом понизить самую высокую скорость газа в пазе, таким образом, температура стенок пазов приближается к 500oC или превышает ее, также и в случаях, когда объем газа утечки является умеренным. При таких высоких температурах продукты сгорания не могут отлагаться на стенки пазов и коксуются. Нет необходимости, чтобы в материале поддерживались высокие температуры в течение длительного периода времени, так долго, как они поддерживаются время от времени, т.к. кокс, закрепленный в пазах, разрыхляется, когда температура доводится до 500oC.

Предпочтительно высота прорези меньше 1 мм, так как поперечное сечение каждого паза утечки становится слишком высоким при более больших высотах. Особенно большие преимущества для потока газа и температурных условий могут быть получены при высотах прорези в пределах от 0,35 до 0,55 мм, потому что близко расположенные широкие стенки пазов также получают энергию из потока газа в средней части паза и вследствие этого понижают скорость. В то же время равномерные условия потока в значительной степени могут быть достигнуты по всей ширине паза. Имеющая преимущества небольшая высота прорези также требует использования нескольких пазов для достижения такого же поперечного сечения пазов утечки и, таким образом общая теплопередача на кольцо во время цикла двигателя распределяется более равномерно.

В предпочтительном осуществлении изобретения высота кольца, по крайней мере, в восемь раз больше, чем высота прорези, что придает кольцу большую толщину материала над пазом утечки, таким образом, материал кольца распределяет энергию, полученную из газа, на более значительной площади. Это обеспечивает возможность того, что температура на верхней поверхности кольца соответственно ниже, чем высокая температура на поверхности паза утечки.

Температура в материале кольца над кольцевой канавкой может также ограничиваться шириной прорези, которая не более, чем в 20 раз больше, чем самая большая высота прорези, так как часть тепла распространяется в периферийном направлении к материалу, расположенному около кольцевой канавки.

Предпочтительно, чтобы площадь кольца, расположенная диаметрально противоположно выемки кольца, не имела пазов утечки, так как механические напряжения являются самыми большими на данной площади. Освобождение указанной площади от пазов утечки дает возможность избежать также нагрузки, создаваемой концентрациями напряжений и тепловыми нагрузками.

Достигается определенное распределение тепловой нагрузки на кольцо, когда оно имеет, по крайней мере, четыре паза утечки. Однако более пригодное распределение теплоты достигается в случае, когда поршневое кольцо имеет, по крайней мере, шесть пазов утечки в нижней поверхности кольца.

Когда определено наиболее подходящее количество пазов в дополнение к тепловому распределению могут учитываться другие обстоятельства, такие как опасность отложения кокса в кольцевом пространстве между задней частью кольца и дном канавки. Газ утечки проходит вниз, минуя несколько поршневых колец на поршне, и для этого ему необходимо двигаться в периферийном направлении поршня для попадания из пазов утечки в поршневом кольце в пазы утечки в нижележащем поршневом кольце. Газ может затягивать с собой осадок масла и остаточные продукты сгорания, и опасность отложения остаточного материала, который может коксоваться, увеличивается, чем длиннее путь, который должен пройти газ. Для того чтобы противодействовать отложению кокса в кольцевом пространстве за поршневым кольцом поршневое кольцо предпочтительно имеет от восьми до шестнадцати пазов утечки на своей нижней поверхности. Самый длинный путь потока в периферийном направлении между двумя поршневыми кольцами соответствует приблизительно половине периферийной длины кольца, разделенной на количество пазов утечки, если газ проходит в ближайший соседний паз утечки в следующем кольце. Из этого следует, что большее количество пазов уменьшает путь потока, но одновременно с этим увеличивается стоимость изготовления, т. к. большее количество пазов должно быть включено в кольцо.

Пазы утечки могут преимущественно быть выгодно распределены равномерно по периферии кольца, возможно исключая площадь, которая расположена противоположно разделительной выемке кольца, для получения одинаковых условий эксплуатации.

Общая площадь Atot поперечного сечения пазов утечки может находиться в пределах от D2/68000 до D2/5000, где D - диаметр цилиндра в мм и Atot - площадь в мм2. Если площадь становится меньше чем D2/68000, то уменьшение перепада давления на поршневом кольце становится весьма умеренным для значительного уменьшения износа кольца. Верхний предел площади D2/5000 указывает на соответствующий компромисс между значительным уменьшением износа кольца и не слишком значительным ухудшением условий сгорания и, таким образом, удельного расхода топлива. При вышеуказанных пределах может быть достигнут продолжительный срок службы кольца наряду с хорошими условиями эксплуатации для двигателя в целом. Может быть выбрана более значительная площадь, чем указанный верхний предел площади, но выбранная площадь не должна быть такой большой, чтобы давление под поршневыми кольцами исчезало так быстро (немедленно после открывания выпускного клапана), что поршневые кольца не могут подниматься в кольцевой канавке.

В поршневых кольцах с особенно большой нагрузкой концентрации напряжений вокруг пазов утечки могут быть уменьшены путем использования соответствующей конструкции пазов. Что касается напряжения в предпочтительном осуществлении изобретения, то поперечное сечение верхней поверхности паза утечки состоит, по крайней мере, из трех дугообразных сечений, из которых два наиболее удаленных сечения имеют свои центры, расположенные над нижней поверхностью кольца, и промежуточное сечение имеет свой центр, расположенный под нижней поверхностью кольца.

Ниже приводится подробное описание примера осуществления изобретения со ссылкой на схематический чертеж, на котором:

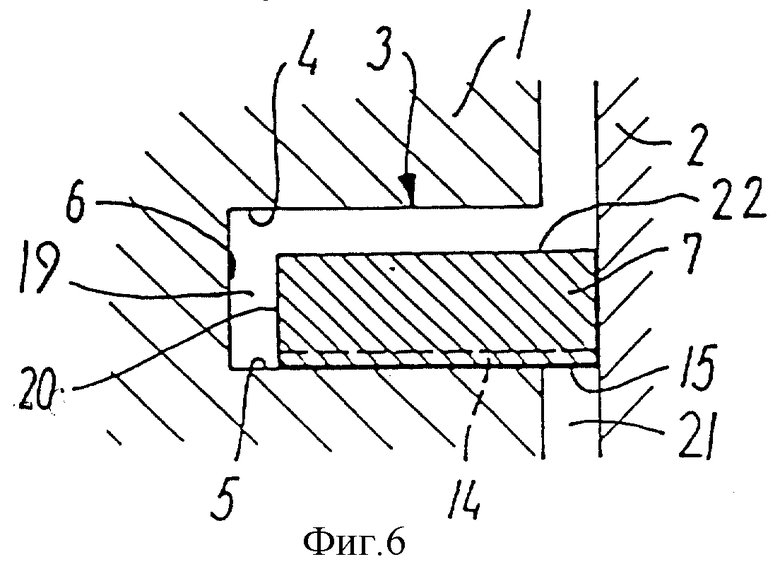

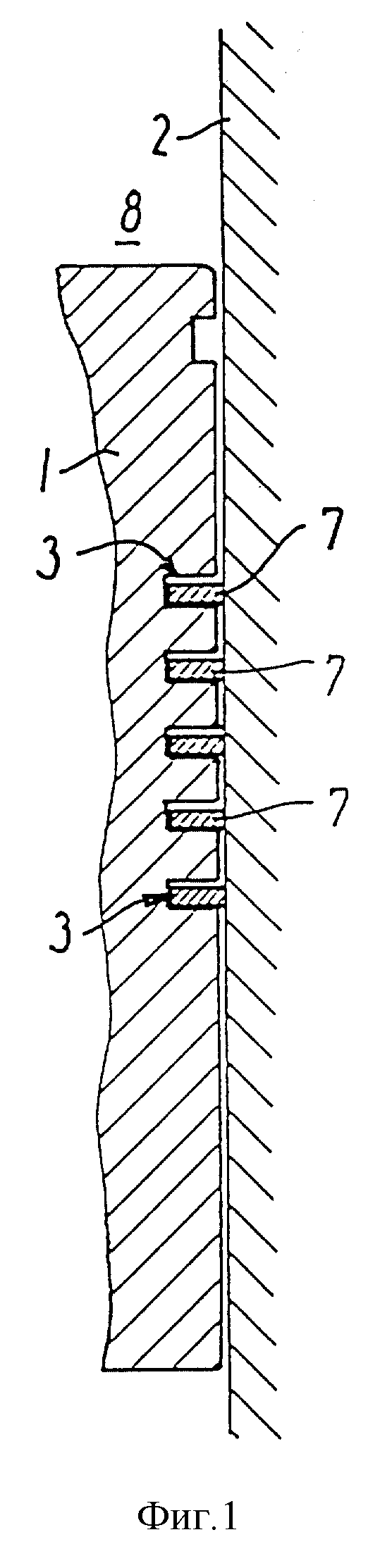

фиг. 1 - часть поперечного сечения узла в соответствии с изобретением поршневых колец, расположенных в кольцевых канавках в поршне, расположенном в цилиндре;

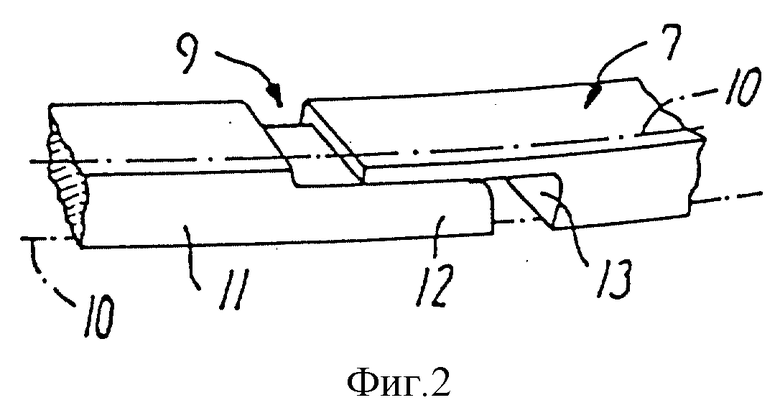

фиг. 2 - перспективный вид поршневого кольца в увеличенном масштабе на участке вокруг разделительной выемки кольца;

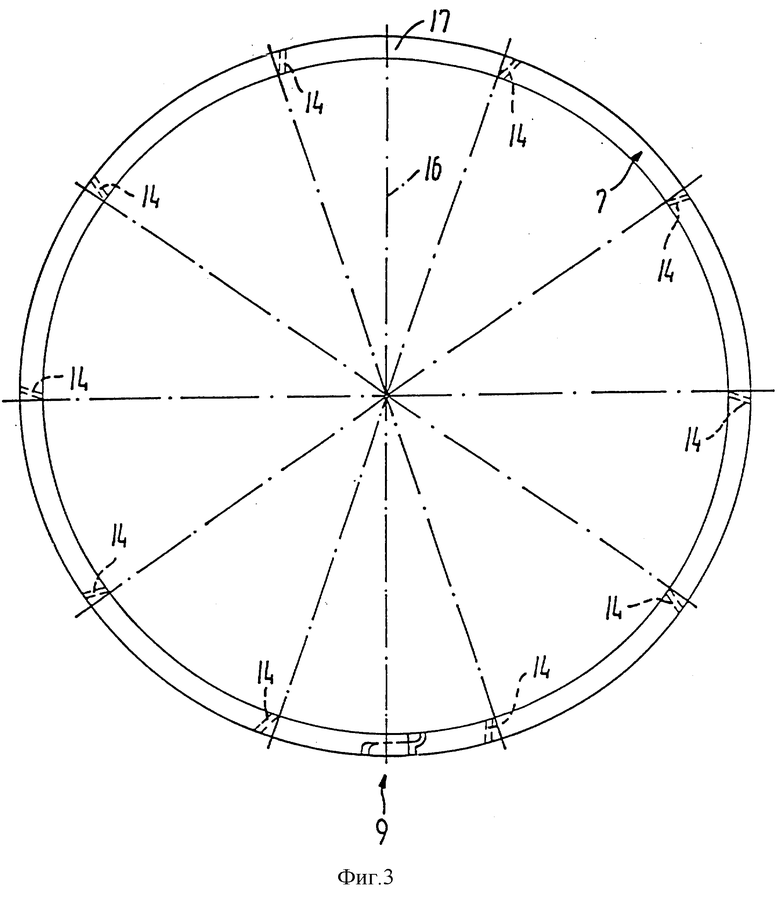

фиг. 3 - вид сверху поршневого кольца в узле в соответствии с изобретением;

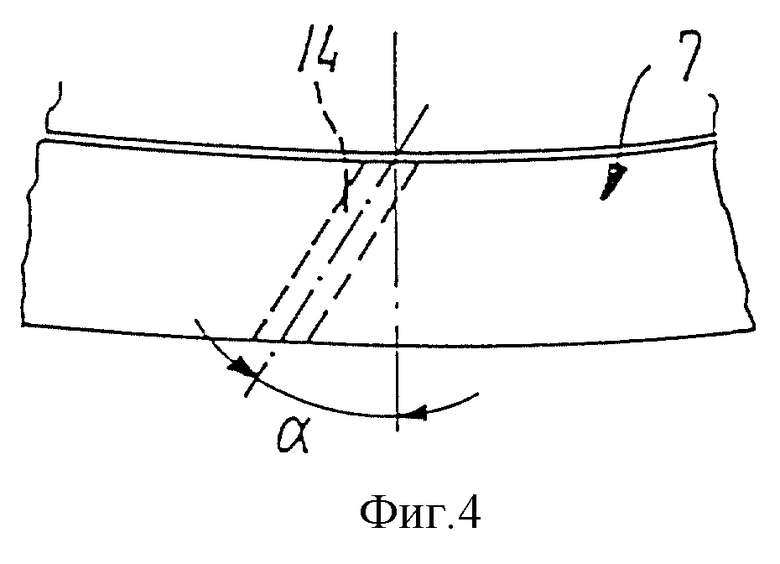

фиг. 4 - сечение в увеличенном масштабе поршневого кольца, показанного на фиг. 3 на участке вокруг паза утечки;

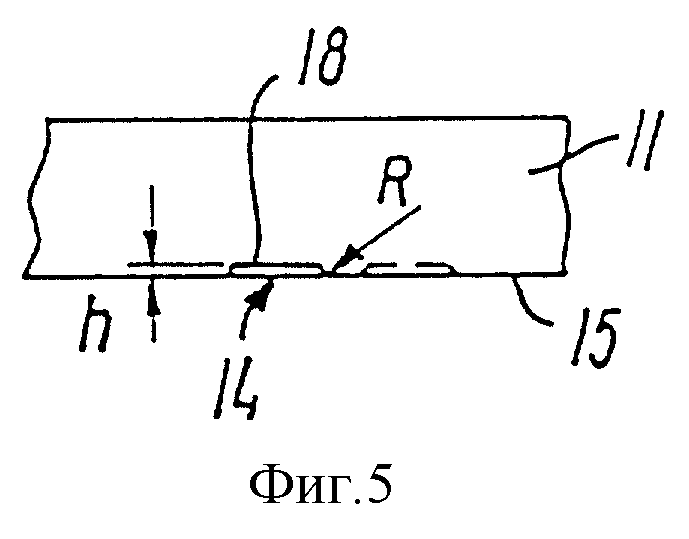

фиг. 5 - вид сбоку сечения кольца, показанного на фиг. 4;

фиг. 6 - поперечное сечение в увеличенном масштабе поршневого кольца, вставленного в кольцевую канавку;

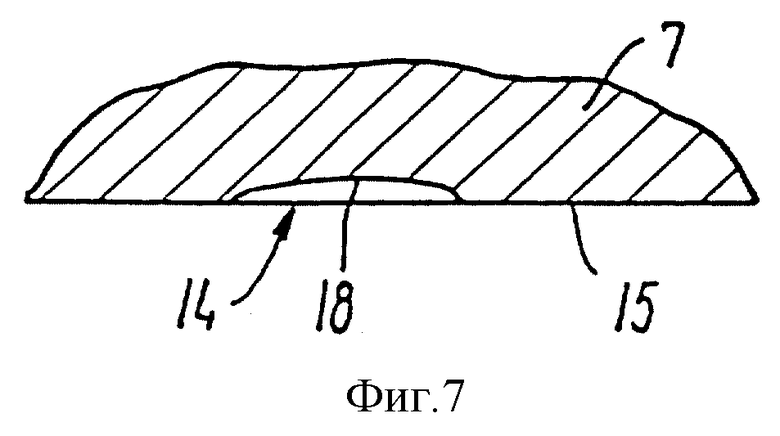

фиг. 7 - поперечное сечение через паз утечки, имеющий выгодную форму с точки зрения напряжения.

На фиг. 1 показан поршень 1, установленный в гильзе 2 цилиндра. Поршень имеет несколько отдельных кольцевых канавок 3, расположенных вдоль одной оси, каждая канавка, как показано на фиг. 6, имеет верхнюю поверхность 4 канавки, нижнюю поверхность 5 канавки и дно 6 канавки. Поршневые кольца 7 вставляются в кольцевые канавки для того, чтобы предотвратить распространение давления газа из рабочей камеры 8 над поршнем в пространство под поршнем. Поршневое кольцо имеет разделительную выемку 9 компрессионного кольца, которая обеспечивает возможность увеличения диаметра кольца при установке в кольцевой канавке 3 и дает возможность двум концам кольца на разделительной выемке отделиться друг от друга, когда кольцо изнашивается.

Пример конструкции кольцевой выемки 9 приводится на фиг. 2, где газовые потоки через разделительную выемку в основном предотвращены. Наружный обод кольцевой канавки указан штрих-пунктирными линиями 10. Наружная поверхность 11 кольца примыкает к внутренней поверхности гильзы 2 цилиндра. В разделительной выемке кольца один конец кольца имеет выступ 12, проходящий в соответствующую выточку 13 на другом конце кольца. В радиальном направлении выступ 12 является более узким, чем кольцо 7, и на внутренней поверхности кольца выточка 13 определяется проходящей по оси стенкой, которая примыкает к внутренней поверхности выступа. Высота выступа 12 также меньше, чем высота кольца, и выточка 13 определяется в верхнем направлении радиально выступающей стенкой, примыкающей к верхней поверхности выступа. При заполнении поперечного сечения выточки 13 поперечным сечением выступа 12 достигается герметичное уплотнение разделительной выемки кольца. Хорошо известны другие способы создания герметичных разделительных выемок кольца.

Поршневое кольцо 7 имеет несколько пазов 14 утечки на нижней поверхности 15. В примере, приведенном на фиг. 3, кольцо имеет десять пазов 14 утечки, которые равномерно распределены по периферии кольца, таким образом, что два паза утечки, находящиеся диаметрально противоположно разделительной выемке 9 кольца, располагаются симметрично диаметру 16, проходящему через разделительную выемку кольца, таким образом, чтобы площадь 17 кольца, находящаяся под самой большой нагрузкой при данном диаметре, располагалась между двумя пазами утечки. Если поршневое кольцо изготавливается альтернативно с нечетным количеством пазов, то необходимо, чтобы расстояние между двумя пазами утечки на площади 17 было больше, чем между другими пазами утечки.

На фиг. 4 более четко показано, что продольная ось пазов 14 утечки имеет угол α по отношению к радиальному направлению кольца, таким образом, выпускаемый газ утечки воздействует на поршневое кольцо с усилием в периферийном направлении, что заставляет кольцо вращаться в кольцевой канавке. Угол α может быть, например, в пределах от 20o до 70o, на приводимом примере угол равен 30o.

На фиг. 5 показано поршневое кольцо с внешней стороны с наружным концом паза 14 утечки, полностью вытянутым вверх, внутренний конец показан штрих-пунктирной линией. Поршневое кольцо имеет высоту 6,5 мм и паз утечки имеет высоту h= 0,5 мм и ширину 5 мм. В поперечном сечении дно 18 паза утечки является, по существу, прямоугольным, и каждая из сторон паза имеет S-образную форму и состоит из двух дугообразных сечений, из которых наиболее выступающее имеет радиус R=2 мм с центром над нижней поверхностью 15 кольца и направлено по касательной к последней, в то время как сечение, находящееся глубоко внутри, имеет радиус 2 мм с центром, расположенным под нижней поверхностью 15 кольца, и направлено по касательной к дну 18 паза утечки с одной стороны и к наиболее выступающему дугообразному сечению с другой стороны. Естественно, возможно изготовить паз утечки с четырехугольным поперечным сечением, но это приведет к увеличению концентрации напряжений в углах паза. В альтернативном осуществлении изобретения, показанном на фиг. 7, дно 18 паза утечки также имеет поперечное сечение дугообразной формы с относительно большим радиусом кривизны и центром, расположенным под нижней поверхностью 15 кольца.

В поперечном сечении, показанном на фиг. 6, нижняя поверхность 15 поршневого кольца примыкает к нижней поверхности 5 канавки, и как видно, паз 14 утечки является связывающим звеном между кольцевым пространством 19, между внутренней поверхностью 20 поршневого кольца и дном 6 канавки и кольцевым пространством 21, расположенным под поршневым кольцом между внутренней поверхностью гильзы 2 цилиндра и наружной поверхностью поршня 1. Ввиду того, что верхняя поверхность 22 поршневого кольца находится на некотором расстоянии под верхней поверхностью 4 канавки, газ может проходить из кольцевого пространства, расположенного над поршневым кольцом между внутренней поверхностью гильзы 2 цилиндра и наружной поверхностью поршня через пространство над поршневым кольцом, кольцевое пространство 19, пазы 14 утечки и в кольцевое пространство 21 для создания в нем давления и для уменьшения перепада давления на поршневом кольце.

Площадь утечки в поршневых кольцах может изменяться от кольца к кольцу, нижнее кольцо поршня, естественно, не имеет площади утечки, т.к. оно образует нижнее уплотнение для пространства под поршнем.

Когда поршневое кольцо расположено в кольцевой канавке 3 и поршень 1 вставлен в гильзу 2 цилиндра, диаметр кольца меньше, чем в случае, когда кольцо находится в ненапряженном состоянии, и имеются напряжения при растяжении в материале кольца вблизи наружной поверхности 11 и напряжения при сжатии в материале вблизи внутренней поверхности 20. Поэтому напряжения кольца поддерживают наружную поверхность 11 в контакте с внутренней поверхностью гильзы цилиндра.

Поршневое кольцо и поршневой узел в соответствии с изобретением применяются для двигателей внутреннего сгорания как двухтактного, так и четырехтактного типа. Однако особенно большие преимущества данное изобретение имеет в больших двухтактных крейцкопфных двигателях с прямоточной продувкой, т.е. с продувочными воздушными окнами в нижней секции гильзы цилиндра и выпускным клапаном в крышке головки цилиндра. Такие двигатели могут, например, иметь внутренний диаметр цилиндра от 250 до 1000 мм и длину хода поршня в пределах от 900 до 2400 мм, и они могут эксплуатироваться при очень высоких средних давлениях в пределах от 10 до 19 бар, что приводит к большим нагрузкам на поршневые кольца. В данных двигателях узел в соответствии с изобретением дает возможность достигать продолжительного срока службы для поршневых колец и гильзы цилиндра несмотря на высокую нагрузку на кольца.

Поршневое кольцо предназначено для двигателей внутреннего сгорания. Кольцо для поршня вставляется в одну из нескольких расположенных вдоль одной оси отдельных кольцевых канавок на периферийной поверхности поршня. Каждая кольцевая канавка имеет верхнюю и нижнюю поверхность канавки, а также дно канавки. Поршневое кольцо имеет высоту по оси, которая меньше, чем расстояние по оси между верхней и нижней поверхностью канавки в соответствующей кольцевой канавке, а также разделительную выемку компрессионного кольца, которая обеспечивает возможность расширения диаметра кольца при установке в кольцевую канавку. Несколько пазов утечки на нижней поверхности поршневого кольца распределено по периферии кольца, указанные пазы имеют форму прорези, ширина которой обращена в периферийном направлении кольца, и, по крайней мере, в несколько раз больше, чем высота прорези, проходящей в осевом направлении. Когда поверхность дна поршня примыкает к нижней поверхности канавки, газ утечки может проходить через пазы утечки, что уменьшает перепад давления на поршневом кольце. Технический результат - повышение надежности и долговечности 8 з.п. ф-лы, 7 ил.

| Экономайзер | 0 |

|

SU94A1 |

| US 1988727 A, 22.01.1935 | |||

| Элемент с управляемым сопротивлением | 1984 |

|

SU1365348A1 |

| DE 3924982 A1, 07.02.1991 | |||

| Уплотнение поршня двигателя внутреннего сгорания | 1982 |

|

SU1040205A1 |

| Компрессионное поршневое кольцо для двигателя внутренного сгорания | 1974 |

|

SU580393A1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008488C1 |

Авторы

Даты

2001-02-27—Публикация

1996-09-18—Подача