Изобретение касается области машиностроения и может быть использованный для ремонта или тюнинга двигателей внутреннего сгорания.

Известная поршневая машина, которая содержит как минимум одну цилиндропоршневую группу, установленные в проточках поршня последней как минимум два компрессионных кольца, ориентированных одно к другому с размещением их теплового зазора оппозитно с помощью стопорного элемента, который установлен в поршне и фиксирует соответствующее компрессионное кольцо, усилитель компрессии в виде как минимум двух вкладышей, которые размещены в выемках тела поршня между канавками под первое и второе компрессионные кольца, как минимум одно маслосъемное кольцо со смазочными отверстиями на теле поршня в проточке под установку этого маслосъемного кольца и масла (см. патент Российской Федерации на изобретение № 2120050, МПК F02F 5/00 1998).

Однако эта конструкция поршневой машины наряду с очевидными достоинствами имеет ряд недостатков, а именно. В связи с тем, что вкладыши подвергнуты действию высоких температур, происходит их повышенный износ в результате взаимодействия их цилиндрической поверхности с поверхностью цилиндра поршневой машины. Возможность износа усугубляется недостаточным количеством смазочного масла, которое попадает на их контактную поверхность. Фиксация компрессионного кольца относительно поршня стопорными элементами в зоне теплового зазора уменьшает ширину контакта этого теплового зазора, увеличивается достоверность прорыва через него газов, что ухудшает эксплуатационные характеристики поршневой машины в целом. Кроме того, остается вероятность того, что в результате работы поршневой машины геометрия компрессионного кольца, цилиндра поршневой машины и цилиндрической поверхности вкладышей нарушается, что приводит к увеличению зазоров, потери мощности.

Задачей создания данного изобретения является создания конструкции поршневой машины, которая позволяет обеспечить постоянный эффект блокирования прорыва газов из камеры сгорания к картеру, уменьшить коэффициент трения между поверхностями трения компрессионных колец, цилиндрической поверхностью вкладышей и поверхностью цилиндра, повысить твердость и выносливость вышеуказанных поверхностей, которая разрешит повысить надежность и продолжительность работы поршневой машины.

Поставленная задача решается за счет того, что в поршневой машине, которая содержит как минимум одну цилиндропоршневую группу, установленные в проточках поршня последней как минимум 30 два компрессионных кольца, ориентированных одно до одного из размещением их теплового зазора оппозитно с помощью стопорного элемента, который установлен в поршне и фиксирует соответствующее компрессионное кольцо, усилитель компрессии в виде как минимум двух вкладышей, которые размещены в выемках тела поршня между канавками под первое и второе компрессионные кольца, как минимум одно маслосъемное кольцо со смазочными отверстиями на теле поршня в проточке под установку этого маслосъемного кольца и смазочное масло, соответственно изобретению каждый вкладыш изготовлен в виде призмы с направляющей в виде запертой геометрической фигуры, площадь которой ограничена двумя прямыми, что расположенные под углом 95-105° одна к другой, и соединяющей их дугой, причем образующая этой призмы образовывает две соответствующие этим двум прямым поверхности базирования и цилиндрическую поверхность, которая отвечает за диаметром боковой поверхности поршня, кроме того, на цилиндрической поверхности каждого вкладыша дополнительно выполненная выборка на всю ее длину, при этом на боковой поверхности каждого поршня между канавками под компрессионные кольца выполненные две выемки на расстоянии не меньше 25 мм одна от другой с двумя поверхностями базирования под углом 95-105°, что отвечает углу размещения поверхностей базирования вкладышей, и глубиной, которая разрешает размещать в ней вкладыш к восстановлению геометрии боковой поверхности поршня, причем на боковой поверхности поршня под каждым вкладышем выполнено по одной выборке, оппозитно последним - еще по одной выборке, и по одной выборке под тепловым зазором каждого компрессионного кольца, кроме того, масло дополнительно обеспечено ревитализантом.

Кроме того, смазочные отверстия в проточке под установку маслосъсмного кольца могут быть выполнены удлиненными вдоль образующей боковой поверхности поршня, длина которых превышает ширину в 1,5-3 раза, а край отверстия под установку стопорного элемента в каждом компрессионном кольце может быть выполнен на расстоянии 3-6 мм от теплового зазора, при этом выборки под каждым вкладышем на боковой поверхности поршня могут быть выполнены цилиндрическими, причем их диаметры могут составлять 1,2-2,0 от длины хорды, которая образовывается в разрезе цилиндрической поверхности вкладыша, которая соответствует диаметру боковой поверхности поршня.

При этом каждый вкладыш может быть изготовлен в виде призмы с поверхностями базирования под углом 100° одна к другой, а выемки на боковой поверхности каждого поршня между канавками под компрессионные кольца могут быть выполнены с двумя поверхностями базирования под углом 100° симметрично к тепловому зазору верхнего компрессионного кольца на расстоянии 40 мм одна от другой, причем выборка на цилиндрической поверхности каждого вкладыша может быть выполнена радиусной симметрично к базовым поверхностям вкладыша таким образом, что длина ее хорды ее основы условно равняется длине хорд каждой из частей цилиндрических поверхностей вкладыша, которые образуются при этом и находятся по разные стороны от выборки, кроме того, выборки на боковой поверхности поршня могут быть выполнены одинакового размера.

Изготовление каждого вкладыша в виде призмы с направляющей в виде запертой геометрической фигуры, площадь которой ограничена двумя прямыми, расположенными под углом 95-105° одна к другой, и соединяющей их дутой, причем создание образующей этой призмы двух соответствующих этим двум прямым поверхности базирования и цилиндрической поверхности, которая отвечает по диаметру боковой поверхности поршня, при этом выполнение на цилиндрической поверхности каждого вкладыша дополнительно выборки на всю ее длину, кроме того, выполнения на боковой поверхности каждого поршня между канавками иод компрессионные кольца двух выемок на расстоянии не меньше 25 мм одна от другой с двумя поверхностями базирования под углом 95-105°, что соответствует углу размещения поверхностей базирования вкладышей, и глубиной, которая разрешает размещать в ней вкладыш к восстановлению геометрии боковой поверхности поршня разрешает изготовить вкладыши, геометрическая форма которых, за счет выборки, предоставляет им возможность более плотного их прилегания к цилиндрической поверхности цилиндра на начальной стадии притирки, обеспечивает постоянный эффект блокирования прорыва газов из камеры сгорания к картеру, который позволяет повысить надежность и продолжительность работы поршневой машины.

Выполнение на боковой поверхности поршня под каждым вкладышем по одной выборке, оппозитно последним - еще по одной выборке, и по одной выборке под тепловым зазором каждого компрессионного кольца, кроме того, обеспечения смазочного масла дополнительно ревитализантом оказывает содействие смазыванию поверхностей трения вкладыша и цилиндра, в процессе работы поршневой машины заполнению пустоты, которая образовывается выборкой на вкладыше, ревитализантом. который образовывает сверхпрочную поверхность, которая копирует геометрию поверхности цилиндра, созиданию ревитализантом на поверхностях трения нового покрытия (за физической структурой - металл, который укреплен карбидами металла и углерода), который компенсирует износ поверхностей в результате рабочего процесса поршневой машины, которая разрешает уменьшить коэффициент трения между поверхностями трения компрессионных колец, цилиндрической поверхностью вкладышей и поверхностью цилиндра, повысить твердость и выносливость вышеуказанных поверхностей, повысить надежность и продолжительность работы поршневой машины. Изложенное выше позволяет достичь следующего технического результата:

- обеспечивается гибкость вкладыша за счет выборки, которая изменяет его геометрическую форму;

- обеспечивается более плотное прилегание вкладышей к цилиндрической поверхности цилиндра на начальной стадии притирки за счет их геометрической формы;

- в процессе работы поршневой машины происходит заполнение пустоты, которая образовывается выборкой на вкладыше, ревитализантом, который образовывает сверхпрочную поверхность, копирующую геометрию поверхности цилиндра;

- ревитализант образовывает на поверхностях трения новое покрытие (за физической структурой - металл, который укреплен карбидами металла и углерода), который компенсирует износ поверхностей в результате рабочего процесса поршневой машины;

- уменьшается количество газов, которые прорываются из камеры сгорания к картеру сквозь тепловой зазор первого компрессионного кольца, за счет размещения стопорного элемента на расстоянии 3-6 мм от теплового зазора и сохранение геометрии последнего, а также за счет геометрии вкладышей.

Кроме того:

- уменьшается шероховатость мест постоянного трения: цилиндр, поршень, компрессионные кольца, вкладыше усилителя компрессии и т.п.;

- уменьшается коэффициент трения, который повышает стойкость материалов к силам трения;

- обеспечивается эффект восстановления геометрии трущихся деталей;

- повышается надежность, мощность и долгосрочность поршневой машины.

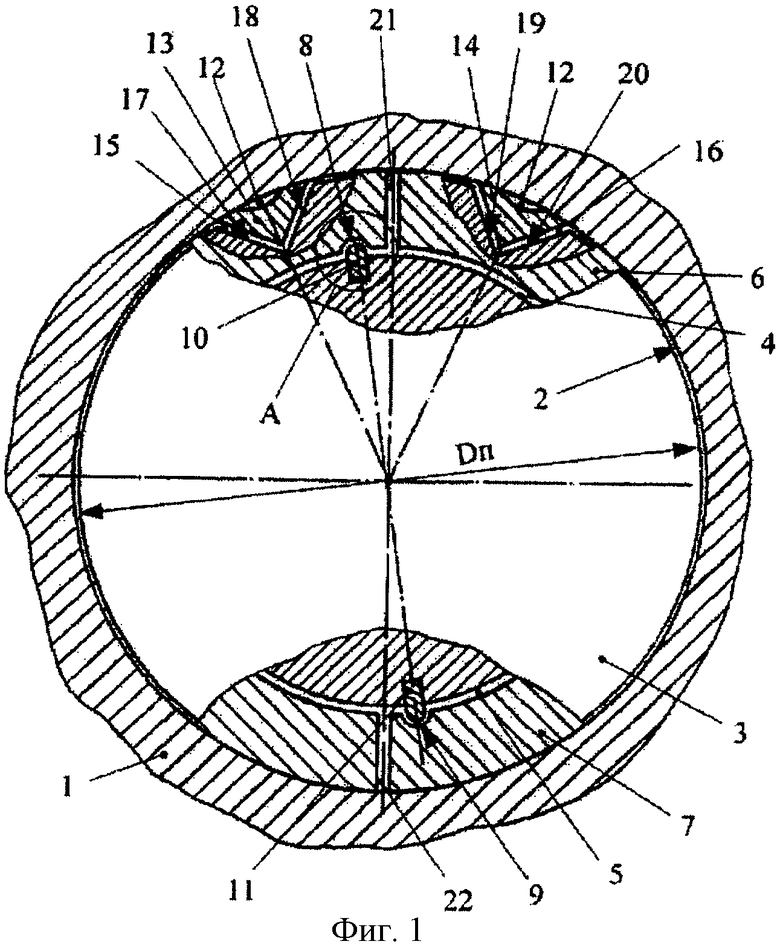

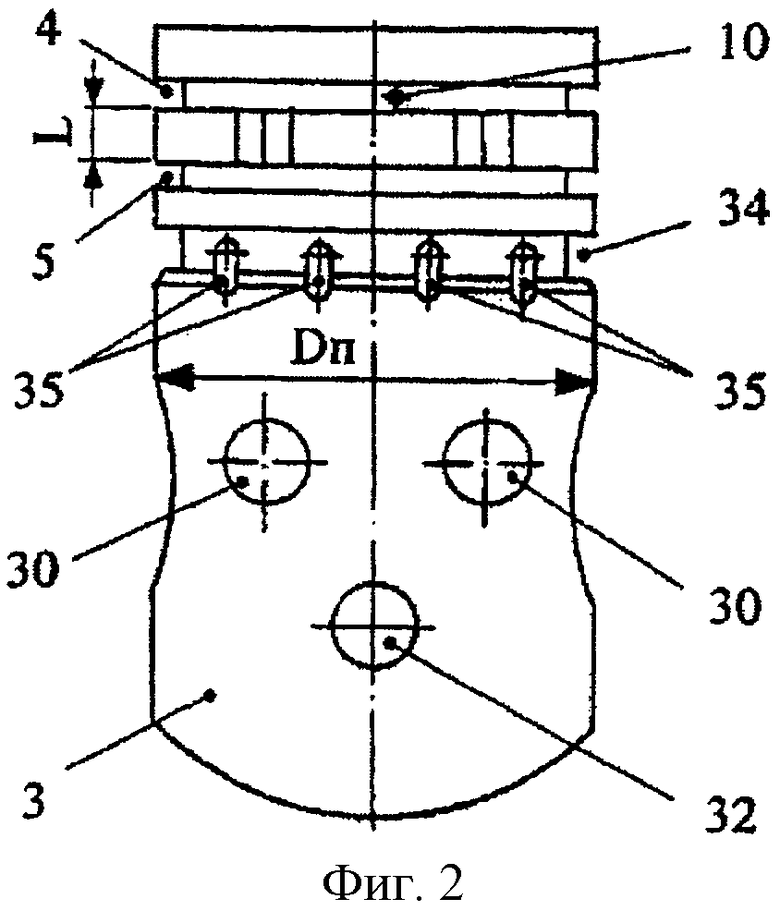

На фиг. 1 приведен разрез цилиндропоршневой группы поршневой машины, которая предлагается, на фиг. 2 приведенный поршень, изображение упрощено, на фиг. 3 - вид сзади на поршень на фиг. 2, изображение упрощено, на фиг. 4 - разрез вкладыша, на фиг. 5 - вид Б на фиг. 4, на фиг. 6 - увеличенное изображение А на фиг. 1, на фиг. 7 -изображение размещения вкладышей в момент прорыва газов из камеры сгорания через тепловой зазор первого компрессионного кольца.

Каждая цилиндропоршневая группа содержит цилиндр 1 с цилиндрической поверхностью 2, поршень 3 с поршневыми канавками 4 и 5, размещенные в поршневых канавках компрессионные кольца 6 и 7 с выборками 8 и 9, стопорные элементы 10 и 11, что фиксируют компрессионные кольца 6 и 7 соответственно на поршни 3, обеспеченных выборками 12 вкладышей 13 и 14, которые размешены в выемках 15 и 16 на боковой поверхности поршня 3 между поршневыми канавками 4 и 5 с образованием базовых поверхностей 17 и 18 и 19 и 20 соответственно, при этом выемки 15 и 16 размещены таким образом, что тепловой зазор 21 компрессионного кольца 6 находится между ними, причем оппозитно последнему размещенный тепловой зазор 22 компрессионного кольца 7. Край отверстия выборок 8 и 9 под установку стопорного элемента 10 и 11 в каждом компрессионном кольце 6 и 7 соответственно выполненный на расстоянии N от теплового зазора, которая равняется 3 мм. Длина каждого готового вкладыша 13 и 14 (расстояние между плоскостями первого 23 и второго 24 торцами) равняется расстоянию L между компрессионными кольцами 6 и 7, диаметр 1 цилиндрических поверхностей 25 и 26 равняется диаметру Dn поршня 3, а поверхности 27 и 28 образовывают угол α, что равняется 100°. Вкладыши 13 и 14 также содержат поверхность 29, причем мысленная длина ее хорды М ее основы условно равняется мысленной длине М хорд каждой из частей цилиндрических поверхностей 25 и 26 вкладыша, которые образуются при этом и находятся по разные стороны от выборки.

В поршневой канавке 34 под размещение маслосъемного кольца (на чертеже не показанно) выполненные отверстия 35 удлиненными вдоль образующей боковой поверхности поршня 3, длина которых превышает их ширину в 2 раза. Поршневая машина также обеспечена смазочным маслом в необходимом количестве и ревитализантом, что образовывают наиболее низкий коэффициент трения на поверхностях, контактирующими между собой.

Выемки 15 и 16 в поршнях 3 изготовлены с допуском за системой «отверстие», а вкладыши 13 и 14-е учетом допусков за системой «вал».

Шршневая машина работает по известному принципу. В результате рабочего процесса газы из камеры сгорания прорываются через тепловой зазор 21 компрессионного кольца 6 и действуя на поверхность 27 вкладыша 13 прижимают последний поверхностью 28 к базирующей поверхности 17 и поверхностями 26 и 25

к цилиндрической поверхности 2, причем на другой вкладыш 14 газа действуют в зеркальном отображении, т.е. - на поверхность 28 вкладыша 14. прижимают последний поверхностью 27 к базирующей поверхности 20 и поверхностями 26 и 25 к цилиндрической поверхности 2. Таким образом, газы блокируются и не могут прорваться в пространство между поршнем 3, цилиндром 1 и следующим компрессионным кольцом 7 в картер поршневой машины. Наличие стопорного элемента 10 исключает поворот верхнего компрессионного кольца 6 вокруг оси под действием газовых, инерционных нагрузок и сил трения, и соответственно исключается возможность сопоставления тепловых зазоров 21 и 22 компрессионных колец 6 и 7. соответственно, в одной плоскости.

Кроме того, геометрическая форма вкладышей 13 и 14 за счет выборки 12 предоставляет им гибкости, т.е. происходит незначительная деформация вкладышей 13, 14 и более плотное прилегание их поверхностей 25 и 26 к цилиндрической поверхности 2 цилиндра 1 на начальной стадии притирки. Одновременно происходит заполнение выборки 12 на вкладышах 13 и 14 ревитализантом, образ сверхпрочную поверхность, копирующую геометрию цилиндрической поверхности 2 цилиндра 1. Выборки 30, 31, 32 и 33 удерживают повышенное содержимое смазочного масла с ревитализантом, что оказывает содействие растеканию маслила по боковой поверхности поршня 3 и смазыванию поверхностей трения вкладышей 13, 14 и цилиндра 1, образованию на поверхностях тепловых зазоров 21 и 22 компрессионных колец 6 и 7 крепкого покрытия, причем ревитализант постоянно образовывает на поверхностях трения новое покрытие (за физической структурой - металл, который укрепленный карбидами металла и углерода), который компенсирует износ поверхностей в результате рабочего процесса поршневой машины, образовывается крепкий поверхностный слой на цилиндрических поверхностях 25 и 26 вкладышей 13 и 14, на компрессионных кольцах 6 и 7 на поверхности 2 цилиндра 1, других частях цилиндропоршневой группы.

Компрессионные кольца 6 и 7 имеют незначительную степень свободы для перемещения в вертикальном и горизонтальном направлении относительно стопорных элементов 10 и 11 за счет размещения последних в выборках 8 и 9. При возвратно-поступательном движении поршня 3 конечные кромки 50 компрессионных колец 6 и 7 вибрируют, что частично приводит к очищающему действию на поршневые канавки 4 и 5 от образования наростов из коксообразующих компонентов, причем количество последних зависит от качества топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВАЯ МАШИНА | 1997 |

|

RU2120050C1 |

| ПОРШНЕВАЯ МАШИНА (ВАРИАНТЫ) | 2009 |

|

RU2431755C2 |

| ПОРШНЕВАЯ МАШИНА | 2000 |

|

RU2195563C2 |

| ПОРШНЕВАЯ МАШИНА | 2008 |

|

RU2497002C2 |

| ЦИЛИНДРО-ПОРШНЕВАЯ ГРУППА | 2004 |

|

RU2277180C2 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2121591C1 |

| СПОСОБ РЕМОНТА ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2542035C2 |

| Цилиндропоршневая группа двигателя внутреннего сгорания | 2016 |

|

RU2651694C1 |

| ЦИЛИНДРОПОРШНЕВАЯ ГРУППА | 2010 |

|

RU2450147C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОРШНЯ | 2002 |

|

RU2212577C1 |

Изобретение касается ремонта или тюнинга двигателей внутреннего сгорания. Цилиндропоршневая группа содержит цилиндр 1, поршень 3 с поршневыми канавками 4 и 5, размещенные в поршневых канавках компрессионные кольца 6 и 7 с выборками 8 и 9, стопорные элементы 10 и 11, которые фиксируют компрессионные кольца 6 и 7 соответственно на поршне 3, вкладыше 13 и 14, которые размещены в выемках 15 и 16 на боковой поверхности поршня 3 между поршневыми канавками 4 и 5, при этом выемки 15 и 16 размещенные таким образом, который тепловой зазор 21 компрессионного кольца 6 находится между ними, причем оппозитно последнему размещенный тепловой зазор 22 компрессионного кольца 7. Край отверстия выборок 8 и 9 под установку стопорного элемента 10 и 11 в каждом компрессионном кольце 6 и 7 соответственно выполненный на расстоянии N от теплового зазора. Длина каждого готового вкладыша 13 и 14 равняется расстоянию L между компрессионными кольцами 6 и 7, диаметр цилиндрических поверхностей 25 и 26 равняется диаметру Dn поршня 3, а поверхности 27 и 28 образовывают угол α, что равняется 100°. На боковой поверхности поршня 2 выполнены цилиндрические выборки 30, 31, 32 и 33. В поршневой канавке 34 под размещение маслосъемного кольца выполнены отверстия 35, удлиненные вдоль образующей боковой поверхности поршня 3, длина которых превышает их ширину в 3 раза. Поршневая машина также обеспечена смазочным маслом в необходимом количестве и ревитализантом. Поршневая машина работает по известному принципу. Наличие выборки на вкладыше обеспечивает более плотное прилегание вкладышей к цилиндрической поверхности цилиндра на начальной стадии притирки, в процессе работы поршневой машины происходит поступление ревитализанта к поверхностям трения цилиндропоршневой группы, который образовывает сверхпрочную поверхность, восстанавливает геометрию поверхности цилиндра, повышает надежность и долгосрочность поршневой машины.

1. Поршневая машина, содержащая по меньшей мере одну цилиндропоршневую группу, установленные в проточках поршня последней минимум два компрессионных кольца. ориентированных друг к другу с размещением их теплового зазора оппозитно с помощью стопорного элемента, который установлен в поршне и фиксирует соответствующее компрессионное кольцо, усилитель компрессии в размере не менее двух вкладышей, расположенных в выемках тела поршня между канавками под первое и второе компрессионные кольца, по меньшей мере одно маслосъемное кольцо со смазочными отверстиями на теле поршня в проточке под установку этого маслосъемного кольца, отличающаяся тем, что каждый вкладыш изготовлен в виде призмы с направляющей в виде замкнутой геометрической фигуры, площадь которой ограничена двумя прямыми, расположенными под углом 95-105° друг к другу, и соединяющей их дугой, причем образующая этой призмы образует две соответствующие этим двум прямым поверхности базирования и цилиндрическую поверхность, что соответствует по диаметру боковой поверхности поршня, кроме того, на цилиндрической поверхности каждого вкладыша дополнительно выполнена выборка на всю ее длину, при этом на боковой поверхности каждого поршня между канавками под компрессионные кольца выполнены две выемки на расстоянии не менее 25 мм друг от друга с двумя поверхностями базирования под утлом 95-105°, что соответствует углу расположения поверхностей базирования вкладышей, и глубиной, что позволяет размещать в ней вкладыш к восстановлению геометрии боковой поверхности поршня, причем на боковой поверхности поршня под каждым вкладышем выполнено по одной выборке, оппозитно последним - еще по одной выборке, и по одной выборке под тепловым зазором каждого компрессионного кольца.

2. Поршневая машина по п. 1, отличающаяся тем, что смазочные отверстия в проточке под установку маслосъемного кольца выполнены удлиненными вдоль образующей боковой поверхности поршня, длина которых превышает ширину в 1,5-3 раза, а край отверстия под установку стопорного элемента в каждом компрессионном кольце выполнен на расстоянии 3-6 мм от теплового зазора.

3. Поршневая машина по пп. 1 и 2, отличающаяся тем, что выборки под каждым вкладышем на боковой поверхности поршня выполнены цилиндрическими, причем их диаметры составляют 1,2-2,0 от длины хорды, которая образуется в сечении цилиндрической поверхности вкладыша, которая соответствует диаметру боковой поверхности поршня.

4. Поршневая машина по пп. 1 и 2, отличающаяся тем, что каждый вкладыш изготовлен в виде призмы с поверхностями базирования под углом 100° друг к другу, а выемки на боковой поверхности каждого поршня между канавками под компрессионные кольца выполнены с двумя поверхностями базирования под углом 100° симметрично теплового зазора верхнего компрессионного кольца на расстоянии 40 мм друг от друга, причем выборка на цилиндрической поверхности каждого вкладыша выполнена радиусной симметрично базирующих поверхностей вкладыша таким образом, что длина хорды ее основания условно равна длине хорд каждой из частей цилиндрических поверхностей вкладыша, которые образуются при этом и находятся по разные стороны от выборки, кроме того, выборки на боковой поверхности поршня выполнены одинакового размера.

Авторы

Даты

2015-02-10—Публикация

2014-08-29—Подача