Изобретение относится к области гидравлических машин объемного вытеснения, насосов для жидкостей или для сжимаемых сред, в частности компрессоров необъемного вытеснения, и предназначена для защиты компрессора от помпажа.

Известен способ обнаружения помпажа путем измерения давления воздуха во входном сечении проточного канала газотурбинного двигателя, ближайшим к компрессору, и формирования сигнала наличия помпажа при превышении измеренной величиной первого заданного значения, дополнительно измеряют давление воздуха во входном сечении проточного канала, удаленном от компрессора, и при превышении второго заданного значения измеренной величиной давления воздуха во входном сечении, удаленном от компрессора, запрещают формирование сигнала наличия помпажа на заданный промежуток времени [а.с. СССР №1760173 «Способ обнаружения помпажа», МПК F04D 27/02, авторы Нечаев Ю.Н. и др.].

Недостатком указанного способа является недостаточная надежность в переходных режимах работы компрессора.

Известен способ защиты компрессора от помпажа путем измерения на входе в компрессор перепада давлений газа на измерительной диафрагме, температуры и давления газа, измерения частоты вращения ротора компрессора и давления газа на выходе из компрессора, формирования по измеренным величинам контрольного сигнала и формирования сигнала открытия противопомпажного клапана по величине контрольного сигнала, дополнительно по измеренным значениям перепада давления газа, температуры и давления газа на вход в компрессор определяют величину приведенного и текущего расхода газа через компрессор, по измеренным величинам давления газа на входе и выходе из компрессора определяют степень сжатия компрессора, по величине степени сжатия определяют значение предельного расхода газа, по полученным значениям текущего и предельного расходов газа определяют величину текущего относительного запаса устойчивости и скорость изменения относительного запаса устойчивости работы компрессора, контрольный сигнал формируют пропорциональным разности текущего и заданного относительного запаса устойчивости и величине скорости изменения относительного запаса устойчивости, а сигнал открытия противопомпажного клапана формируют пропорциональным величине контрольного сигнала при превышении последним заданной величины [а.с. СССР №1590676 «Способ защиты компрессора от помпажа и устройство для его осуществления», МПК F04D 27/02, авторы Истомин В.И., Рудоманов В.И.].

Недостатком этого способа является низкая надежность защиты компрессора от помпажа, особенно на переходных режимах.

Известно устройство, реализованное по способу для защиты компрессора от помпажа [а.с. СССР №1590676], содержащее датчик перепада давления газа на входе в компрессор, датчик частоты вращения ротора компрессора, последовательно соединенные датчик температуры газа на входе в компрессор, первый блок деления и первый блок умножения, последовательно соединенные первый задатчик, второй блок умножения, третий блок умножения и первый сумматор, а также второй и третий задатчики, второй сумматор и датчики давления газа на входе в компрессор, третий блок деления и блок дифференцирования, последовательно соединенные четвертый задатчик, второй функциональный преобразователь и привод исполнительного механизма противопомпажного клапана, а также третий функциональный преобразователь и четвертый блок деления, подключенный входами к датчику частоты вращения и второму задатчику, а выходом - ко второму входу третьего блока умножения, причем первый сумматор подключен вторым входом к первому функциональному преобразователю, а выходом - к третьему блоку деления, второй сумматор подключен вторым и третьим входами к третьим задатчику и блоку деления, а выходом - ко второму функциональному преобразователю, датчики перепада давления, давления и температуры газа на входе в компрессор подключены соответственно к первому блоку умножения и первому блоку деления, третий функциональный преобразователь подключен входом к первому блоку умножения, а выходом - ко второму блоку умножения, вход первого функционального преобразователя подключен ко второму блоку деления.

Недостатком этого устройства является низкая надежность защиты компрессора от помпажа.

Данные технические решения выбраны авторами в качестве прототипа.

Техническим результатом является повышение надежности защиты компрессора от помпажа за счет оптимального поддержания режима работы компрессора путем дополнительного контроля предпомпажных режимов.

Технический результат в способе защиты компрессора от помпажа достигается тем, что измеряют на входе в компрессор перепад давления газа на измерительной диафрагме, температуру и давление газа, измеряют частоту вращения ротора компрессора и давление газа на выходе из компрессора, формируют по измеренным величинам контрольный сигнал и формируют сигнал открытия противопомпажного клапана по величине контрольного сигнала, дополнительно по измеренным значениям перепада давления газа, температуры и давления газа на вход в компрессор определяют величину приведенного и текущего расхода газа через компрессор, по измеренным величинам давления газа на вход и выходе из компрессора определяют степень сжатия компрессора, по величине степени сжатия определяют значение предельного расхода газа, по полученным значениям текущего и предельного расходов газа определяют величину текущего относительного запаса устойчивости и скорость изменения относительного запаса устойчивости работы компрессора, контрольный сигнал формируют пропорциональным разности текущего и заданного относительного запаса устойчивости и величине скорости изменения относительного запаса устойчивости, а сигнал открытия противопомпажного клапана формируют пропорционально величине контрольного сигнала при превышении последним заданной величины, дополнительно измеряют динамическое давление на входе и выходе из компрессора, анализируют их по частоте и амплитуде и устанавливают противопомпажный режим.

Технический результат достигается тем, что устройство для защиты компрессора от помпажа, содержащее датчик перепада давления газа на входе в компрессор, датчик частоты вращения ротора компрессора, последовательно соединенные датчик температуры газа на входе в компрессор, первый блок деления и первый блок умножения, последовательно соединенные первый задатчик, второй блок умножения, третий блок умножения и первый сумматор, а также второй и третий задатчики, второй сумматор и датчики давления газа на входе, третий блок деления и блок дифференцирования, последовательно соединенные четвертый задатчик, второй функциональный преобразователь и привод исполнительного механизма противопомпажного клапана, а также третий функциональный преобразователь и четвертый блок деления, подключенный входами к датчику частоты вращения и второму задатчику, а выходом - ко второму входу третьего блока умножения, причем первый сумматор подключен вторым входом к первому функциональному преобразователю, а выходом - к третьему блоку деления, второй сумматор подключен вторым и третьим входами к третьим задатчику и блоку деления, а выходом - к второму функциональному преобразователю, датчики перепада давления, давления и температуры газа на входе в компрессор подключены соответственно к первому блоку умножения и первому блоку деления, третий функциональный преобразователь подключен входом к первому блоку умножения, а выходом - ко второму блоку умножения, вход первого функционального преобразователя подключен ко второму блоку деления и дополнительно снабжены первым и вторым датчиками динамического давления, которые подключены к регистратору-анализатору, который в свою очередь подключен ко второму функциональному преобразователю. Динамические датчики давления обеспечивают оперативный контроль предпомпажных режимов работы и защиту компрессора от помпажа.

На чертеже представлена блок-схема устройства, реализующего предлагаемый способ.

Устройство содержит датчик 1 перепада давления газа на входе в компрессор, датчик 2 частоты вращения ротора компрессора, датчик 3 температуры газа на входе в компрессор, первый блок 4 деления, первый блок 5 умножения, первый задатчик 6, второй 7 и третий 8 блоки умножения, первый сумматор 9, второй 10 и третий 11 задатчики, второй сумматор 12, датчик 13 давления газа на входе в компрессор, датчик 14 давления газа на выходе из компрессора, дополнительно установлены первый и второй датчики динамического давления 15 и 16 на входе и выходе из компрессора, второй блок 17 деления, первый функциональный преобразователь 18, третий блок 19 деления, блок 20 дифференцирования, четвертый задатчик 21, второй функциональный преобразователь 22, привод 23 исполнительного механизма противопомпажного клапана, исполнительный механизм 24 противопомпажного клапана, третий функциональный преобразователь 25 и четвертый блок 26 деления, регистратор-анализатор 27.

Устройство, реализованное по способу, работает следующим образом.

Сигналы датчиков 3 и 13 температуры и давления газа на входе в компрессор поступают на входы первого блока 4 деления, на выходе которого формируется сигнал, пропорциональный Р1/Т1, где Р1 - давление газа на входе в компрессор; Т1 - температура газа на входе в компрессор. С выхода первого блока деления сигнал поступает на первый блок 5 умножения, на другой вход которого поступает сигнал датчика 1 перепада давления газа ΔР на измерительной диафрагме, установленной на входе в компрессор. Сигнал, пропорциональный ΔР·Р1/Т1, поступает на вход третьего функционального преобразователя 25, на выходе которого формируется сигнал, пропорциональный  , поступающий на второй блок 7 умножения, на другой вход которого подается сигнал первого задатчика 6, на выходе второго блока 7 умножения формируется сигнал, пропорциональный

, поступающий на второй блок 7 умножения, на другой вход которого подается сигнал первого задатчика 6, на выходе второго блока 7 умножения формируется сигнал, пропорциональный  , где К - коэффициент. С выхода второго блока 7 умножения сигнал поступает на третий блок 8 умножения, на другой вход которого поступает сигнал с выхода четвертого блока 26 деления, на входы которого поступают сигналы второго задатчика 10 и датчика 2 частоты вращения ротора компрессора. На выходе третьего блока 8 умножения формируется сигнал, пропорциональный приведенному текущему расходу газа

, где К - коэффициент. С выхода второго блока 7 умножения сигнал поступает на третий блок 8 умножения, на другой вход которого поступает сигнал с выхода четвертого блока 26 деления, на входы которого поступают сигналы второго задатчика 10 и датчика 2 частоты вращения ротора компрессора. На выходе третьего блока 8 умножения формируется сигнал, пропорциональный приведенному текущему расходу газа  , где Q - приведенный текущий расход газа; n1 - коэффициент; n - частота вращения ротора компрессора.

, где Q - приведенный текущий расход газа; n1 - коэффициент; n - частота вращения ротора компрессора.

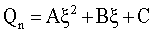

С выхода третьего блока 8 умножения сигнал поступает на первый сумматор 9, на другой вход которого поступает сигнал с выхода первого функционального преобразователя 18, на вход последнего подается сигнал, пропорциональный степени сжатия ξ, с выхода второго блока 17 деления, на входы которого поступают сигналы датчиков 13, 14 давления газа на входе и выходе из компрессора. На выходе первого функционального преобразователя 18 формируется сигнал, пропорциональный  , где Qn - предельное значение расхода газа; А,В,С - коэффициенты.

, где Qn - предельное значение расхода газа; А,В,С - коэффициенты.

На выходе первого сумматора 9 формируется сигнал, пропорциональный разности Q-Qn текущего и предельного расхода газа, который поступает на третий блок 19 деления, на другой вход которого поступает сигнал, пропорциональный Qn из первого функционального преобразователя 18. На выходе третьего блока 19 деления формируется сигнал, пропорциональный  , где Z - относительный текущий запас устойчивости работы компрессора.

, где Z - относительный текущий запас устойчивости работы компрессора.

С выхода третьего блока 19 деления сигнал, пропорциональный Z, через блок 20 дифференцирования и непосредственно поступает на второй сумматор 12, на другой вход которого поступает сигнал третьего задатчика 11.

На выходе второго сумматора 12 формируется сигнал, пропорциональный  , где Y - контрольный сигнал, используемый для управления противопомпажным клапаном; Zз - заданное значение относительного запаса устойчивости; Z′ - скорость изменения текущего относительного запаса устойчивости; m - коэффициент.

, где Y - контрольный сигнал, используемый для управления противопомпажным клапаном; Zз - заданное значение относительного запаса устойчивости; Z′ - скорость изменения текущего относительного запаса устойчивости; m - коэффициент.

С выхода второго сумматора 12 сигнал поступает на второй функциональный преобразователь 22, на другой вход которого поступает сигнал четвертого задатчика 21, равный δ и определяющий величину зоны нечувствительности, в пределах которой при выполнении условия |Y|≤δ выходной сигнал второго функционального преобразователя 22 равен нулю. При увеличении модуля входного сигнала и выполнении условия |Y|=≥δ на выходе второго функционального преобразователя формируется сигнал, пропорциональный входному сигналу X=D·Y, где Х - сигнал, характеризующий степень открытия противопомпажного клапана; D - коэффициент.

С выхода второго функционального преобразователя 22 сигнал поступает на привод 23 исполнительного механизма 24 противопомпажного клапана.

Датчики динамического давления 15, 16 на входе и выходе компрессора выполнены на базе дифференциальных датчиков ДМИ-0,3. Опорные входы датчиков подключены к входу и выходы компрессора через демпферы, а измерительные входы подключены к входу и выходу компрессора непосредственно. Таким образом обеспечивается измерение динамической составляющей давления (динамического давление) на всех режимах работы компрессора.

Датчики динамического давления 15, 16 на входе и выходе компрессора подают сигнал на регистратор-анализатор 27. Регистратор-анализатор 27 выполнен на базе однокристального микроконвектора ADUC 812 с многофункциональной платой ввода-вывода ADUC 814 и неразрушаемой памятью Data Flash. В неразрушаемую память размещена программа обработки и анализа сигналов. В регистраторе-анализаторе 27 переменные давления на входе и выходе сравниваются по частоте и амплитуде. При этом сигналы с датчиков динамического давления обрабатывают с помощью процедуры быстрого преобразования Фурье и получают амплитудно-частотную характеристику для входных и выходных сигналов.

Определяют соотношение амплитудных значений сигналов на выходе и входе на характерных частотах. Выделяют характерную частоту, соответствующую максимальной величине отношения амплитуд на выходе и входе компрессора.

Сигнал, пропорциональный отношению амплитуд на характерной частоте из регистратора-анализатора 27 поступает на третий вход второго функционального преобразователя 22, при превышении допустимой величины отношения амплитуд на выходе и входе на характерной частоте формируется сигнал помпажа, который поступает на привод 23 исполнительного механизма 24 противопомпажного клапана. По возрастанию амплитуд на выходе и входе устанавливают противопомпажный режим.

В качестве привода 23 может быть использован, например, стандартный импульсный ПИД-регулятор типа РБИ1-П совместно с магнитным усилителем УМД-25. Исполнительный механизм 24 формирует сигнал перемещения противопомпажного клапана, что обеспечивает плавное регулирование перепуска газа с выхода на вход компрессора и вывод режима работы компрессора из зоны неустойчивой работы.

Предложенное выполнение устройства позволяет повысить надежность защиты компрессора от помпажа за счет формирования сигнала управления противопомпажным клапаном и продлить срок службы компрессора на 25-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты компрессора от помпажа и устройство для его осуществления | 1988 |

|

SU1590676A1 |

| Способ защиты компрессора от помпажа и устройство для его осуществления | 1989 |

|

SU1694991A1 |

| Система противопомпажного управления компрессорной установкой | 1991 |

|

SU1776886A1 |

| Способ защиты от помпажа компрессора и устройство для его осуществления | 1988 |

|

SU1643800A1 |

| Способ регулирования компрессорной станции | 1988 |

|

SU1701989A1 |

| Способ защиты компрессора от помпажа | 1985 |

|

SU1305441A1 |

| Система противопомпажной защиты компрессорной установки | 1982 |

|

SU1086229A1 |

| Способ защиты компрессора от помпажа | 1985 |

|

SU1302025A1 |

| Устройство регулирования производительности компрессора с регулируемым электроприводом с расширением рабочей зоны и контролем зоны помпажа | 1989 |

|

SU1696751A1 |

| Способ защиты компрессора от помпажа и устройство для его осуществления | 1986 |

|

SU1377461A1 |

Изобретение относится к области гидравлических машин объемного вытеснения, насосов для жидкостей или для сжимаемых сред, в частности компрессоров необъемного вытеснения, и предназначено для защиты компрессора от помпажа. В способе защиты компрессора от помпажа измеряют дополнительно на входе и на выходе компрессора динамическое давление, анализируют по частоте и амплитуде и устанавливают противопомпажный режим. В устройство для защиты компрессора от помпажа введены регистратор-анализатор и первый и второй датчики динамического давления, которые установлены на входе и выходе компрессора, их выходы соединены с входами регистратора-анализатора, а выход регистратора-анализатора соединен со вторым функциональным преобразователем. Такое выполнение устройства позволит повысить надежность защиты компрессора от помпажа путем дополнительного контроля предпомпажных режимов и продлить срок службы компрессора на 25-30%. 2 н.п. ф-лы, 1 ил.

| Способ защиты компрессора от помпажа и устройство для его осуществления | 1988 |

|

SU1590676A1 |

| Способ обнаружения помпажа | 1990 |

|

SU1760173A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАССТОЯНИЯ ОТ РАБОЧЕЙ ТОЧКИ ТУРБОКОМПРЕССОРА ДО ГРАНИЦЫ ПОМПАЖА ТУРБОКОМПРЕССОРА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РАБОЧЕЙ ТОЧКИ ТУРБОКОМПРЕССОРА ОТНОСИТЕЛЬНО ГРАНИЦЫ ПОМПАЖА ТУРБОКОМПРЕССОРА (ВАРИАНТЫ) | 1995 |

|

RU2168071C2 |

| СПОСОБ ФОРМИРОВАНИЯ СИГНАЛА ПОМПАЖА ТУРБОКОМПРЕССОРА | 2004 |

|

RU2263234C1 |

| Способ подготовки поверхности стекла | 1974 |

|

SU500195A1 |

| DE 4202226 A1, 08.04.1993. | |||

Авторы

Даты

2007-07-27—Публикация

2005-06-28—Подача