Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №553424, F26В 17/10, 1975 г., содержащая загрузочный бункер влажного материала со шнековым питателем, сушильную камеру с опорной решеткой, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в многокамерной сушилке, содержащей загрузочное устройство влажного материала со шнековым питателем, сушильную камеру, корпус которой выполнен из двух и более камер, через которые последовательно движется высушиваемый материал, причем камеры располагаются одна над другой, а под решетки поступает псевдоожижающий теплоноситель, причем материал поступает в верхнюю камеру через питатель, продувается и отклоняется сжатым воздухом из патрубка в начало опорной решетки верхней камеры, подсушивается в ней и пересыпается в нижнюю камеру через регулируемый по высоте порожек с клапаном для перетока материала, а из камеры через регулируемый по высоте порожек с клапаном для выгрузки материала удаляется высушенный материал, а над решеткой верхней камеры установлен механический разрыхлитель для комкующегося высушиваемого материала с приводом, теплоноситель подается в каждую камеру отдельно и отводится из камер через воздуховод в общий коллектор, согласно изобретению сушилка содержит турбогазодувку и систему очистки отработанного теплоносителя, теплоноситель поступает из топки со смесительной камерой, а отводится для очистки от пыли в систему пылеочистки, после чего либо выбрасывается в атмосферу, либо возвращается через рециркуляционный клапан в камеру смешения, при этом пыль, образующаяся в процессе сушки, улавливается в системе пылеочистки, состоящей из акустической установки, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке не менее 2 г/м3, время озвучивания 1,5...2 с, и циклона с бункером, связанным с емкостями для высушенного материала, причем в выхлопной трубе циклона предусмотрена задвижка для регулировки тяги вентилятора, а привод механического рыхлителя выполнен ручного типа.

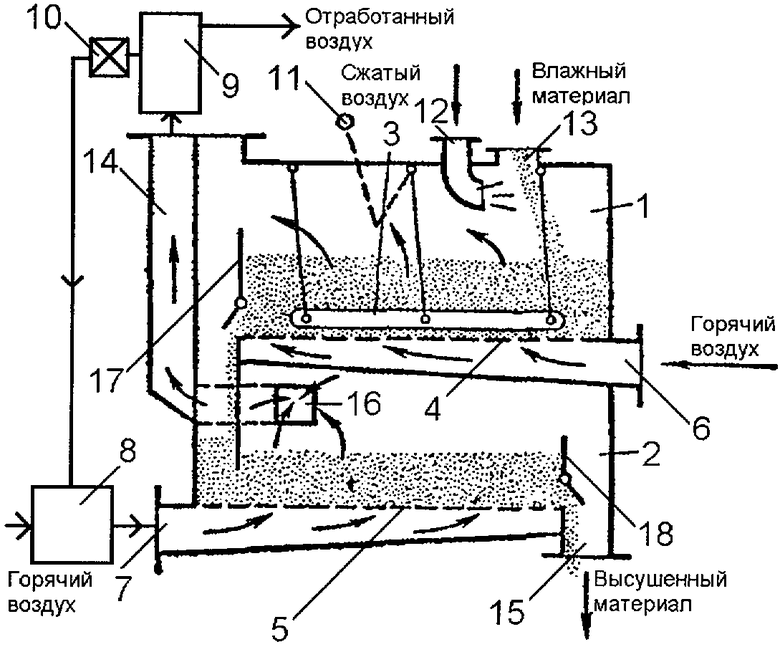

На чертеже показана схема многокамерной сушилки.

Многокамерная сушилка кипящего слоя для пастообразных материалов содержит корпус из двух и более камер 1 и 2, через которые последовательно движется высушиваемый материал. Камеры располагаются одна над другой.

Под решетку поступает псевдоожижающий теплоноситель из топки (возможна установка калорифера), имеющей смесительную камеру 8.

Теплоноситель с большой скоростью (60...70 м/сек) подается через отверстия опорных решеток 4 и 5, расположенных в нижней части каждой камеры 1 и 2. Материал поступает в верхнюю камеру 1 через питатель 13, продувается и отклоняется сжатым воздухом из патрубка 12 в начало опорной решетки верхней камеры 1, подсушивается в ней и пересыпается в нижнюю камеру 2 через регулируемый по высоте порожек 17 с клапаном для перетока материала. Из камеры 2 через регулируемый по высоте порожек 18 с клапаном для выгрузки материала удаляется высушенный материал. Теплоноситель подается в каждую камеру отдельно и отводится из камер через воздуховод 16 в общий коллектор 14 для очистки от пыли в системе пылеочистки 9, после чего либо выбрасывается в атмосферу, либо возвращается через рециркуляционный клапан 10 в камеру смешения 8. Над решеткой 4 верхней камеры 1 установлен механический разрыхлитель 3 для комкующегося высушиваемого материала с приводом 11 ручного типа.

Пыль, образующаяся в процессе сушки, улавливается в системе пылеочистки, а отработавшие газы отсасываются вытяжным вентилятором (на чертеже не показан), который имеет на выходе рециркуляционный клапан 10, направляющий отработанные и очищенные газы по трубопроводу в смесительную камеру 8. Система пылеочистки 9 включает акустическую установку (на чертеже не показана) и циклон (на чертеже не показан), бункер которого связан емкостями для высушенного материала. В выхлопной трубе циклона предусмотрена задвижка для регулировки тяги вентилятора.

Рециркуляционный клапан 10 может по команде от микропроцессора (на чертеже не показан), управляющего процессом оптимизации сушки в зависимости от параметров обрабатываемого материала, переключить поток отработанного и очищенного теплоносителя либо на вход смесительной камеры 8 для повторного использования с целью экономии вторичных энергетических носителей, либо в атмосферу. Микропроцессор соединен с датчиками давления, температуры, влажности, скорости псевдоожиженных потоков (на чертеже не показано), установленных в элементах схемы сушки, и с исполнительными органами (на чертеже не показано), регулирующими параметры всех элементов схемы сушки. Микропроцессор проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

Многокамерная сушилка кипящего слоя для пастообразных материалов работает следующим образом.

Под решетку поступает псевдоожижающий теплоноситель из топки (возможна установка калорифера), имеющей смесительную камеру 8.

Теплоноситель с большой скоростью (60...70 м/сек) подается через отверстия опорных решеток 4 и 5, расположенных в нижней части каждой камеры 1 и 2. Материал поступает в верхнюю камеру 1 через питатель 13, продувается и отклоняется сжатым воздухом из патрубка 12 в начало опорной решетки верхней камеры 1, подсушивается в ней и пересыпается в нижнюю камеру 2 через регулируемый по высоте порожек 17 с клапаном для перетока материала. Из камеры 2 через регулируемый по высоте порожек 18 с клапаном для выгрузки материала удаляется высушенный материал. Теплоноситель подается в каждую камеру отдельно и отводится из камер через воздуховод 16 в общий коллектор 14 для очистки от пыли в системе пылеочистки 9, после чего либо выбрасывается в атмосферу, либо возвращается через рециркуляционный клапан 10 в камеру смешения 8. Над решеткой 4 верхней камеры 1 установлен механический разрыхлитель 3 для комкующегося высушиваемого материала с приводом 11 ручного типа.

Пыль, образующаяся в процессе сушки, улавливается в системе пылеочистки, а отработавшие газы отсасываются вытяжным вентилятором (на чертеже не показан), который имеет на выходе рециркуляционный клапан 10, направляющий отработанные и очищенные газы по трубопроводу в смесительную камеру 8.

Сушильный агент (теплоноситель - нагретый воздух или топочные газы) вместе с мелкими частицами продукта попадает в акустическую установку, параметры звуковых колебаний которой настраиваются от блока управления. В акустической установке происходит отделение от теплоносителя пылевых частиц, так как под действием звукового поля и связанных с ним колебательных процессов, происходящих в среде отработанного теплоносителя, пылевые частицы слипаются, то есть коагулируют, образуя крупные агрегаты, что значительно облегчает последующую очистку теплоносителя в газоочистных аппаратах. На взвешенные частицы при воздействии акустических колебаний действуют следующие основные факторы: совместное колебание частиц и газовой среды, динамические силы между соседними частицами. Крупные частицы оседают вниз либо в акустической установке, либо поступают в полость, связанную с инерционным пылеотделителем.

Оптимальными параметрами для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке сушильного агента не менее 2 г/м3, время озвучивания 1,5...2 с. Эти параметры обусловлены тем, что в зависимости от их величины взвешенная частица либо участвует в колебаниях среды (полностью или частично), либо не участвует, так как на частицу и среду действуют силы Стокса. Более того, при пропускании звуковых волн через объем газа, находящегося в некотором замкнутом сосуде, в последнем устанавливаются стоячие звуковые волны с образованием узлов (скорость колебаний равна нулю) и пучностей, в которых амплитуда колебаний скорости максимальна. Частота колебательного процесса, равная 900 Гц, создает для концентрации пыли в потоке теплоносителя, равной не менее 2 г/м3, такую амплитуду звуковой волны, при которой амплитуда скорости газовой частицы, определяемая отношением интенсивности звука (уровень звукового давления 140 дБ и более) к скорости звука в среде, будет находиться в области пучности стоячих звуковых волн в заданном замкнутом сосуде (акустической установке), что и определяет в конечном счете интенсивность акустической коагуляции, то есть скорость образования крупных частиц. Время озвучивания 1,5...2 с назначается из условия образования пучности стоячих звуковых волн в заданном замкнутом сосуде. Если время озвучивания будет за пределами диапазона 1,5...2 с, то это приведет к образованию узлов в стоячих волнах (скорость колебаний равна нулю), и как следствие к ослаблению эффекта акустической коагуляции.

В выхлопной трубе циклона предусмотрена задвижка для регулировки тяги вентилятора. Микропроцессор проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

Микропроцессор соединен с датчиками давления, температуры, влажности, скорости воздушных и псевдоожиженных потоков (на чертеже не показано), установленных в элементах схемы сушки, и с исполнительными органами (на чертеже не показано), регулирующими параметры всех элементов схемы сушки. Микропроцессор проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

Применение многокамерных сушилок целесообразно для материалов со значительным сопротивлением внутренней диффузии влаги, требующих длительной сушки, а также для материалов, нуждающихся в регулировании температурного режима сушки (во избежание перегрева). В них удобно совмещать процессы сушки и охлаждения материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЧАТО-ПРОТИВОТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2304266C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2305239C1 |

| МНОГОЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2314471C1 |

| ЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2305238C1 |

| СУШИЛКА ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2304267C1 |

| СУШИЛЬНАЯ УСТАНОВКА С АППАРАТОМ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2006 |

|

RU2304268C1 |

| СУШИЛКА С ДВИЖУЩИМИСЯ ЕМКОСТЯМИ | 2006 |

|

RU2303756C1 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2313745C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2306502C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2303221C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. Многокамерная сушилка содержит загрузочное устройство влажного материала со шнековым питателем, сушильную камеру, корпус которой выполнен из двух и более камер, через которые последовательно движется высушиваемый материал, причем камеры располагаются одна над другой, а под решетки поступает псевдоожижающий теплоноситель, причем материал поступает в верхнюю камеру через питатель, продувается и отклоняется сжатым воздухом из патрубка в начало опорной решетки верхней камеры, подсушивается в ней и пересыпается в нижнюю камеру через регулируемый по высоте порожек с клапаном для перетока материала, а из камеры через регулируемый по высоте порожек с клапаном для выгрузки материала удаляется высушенный материал, а над решеткой верхней камеры установлен механический разрыхлитель для комкующегося высушиваемого материала с приводом, теплоноситель подается в каждую камеру отдельно и отводится из камер через воздуховод в общий коллектор, сушилка содержит турбогазодувку и систему очистки отработанного теплоносителя, подогреватель выполнен в виде топки со смесительной камерой, а теплоноситель отводится для очистки от пыли в систему пылеочистки, после чего либо выбрасывается в атмосферу, либо возвращается через рециркуляционный клапан в камеру смешения, при этом пыль, образующаяся в процессе сушки, улавливается в системе пылеочистки, состоящей из акустической установки, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с, и циклона с бункером, связанным с емкостями для высушенного материала, причем в выхлопной трубе циклона предусмотрена задвижка для регулировки тяги вентилятора, а привод механического рыхлителя выполнен ручного типа. Технический результат - повышение производительности сушки. 1 з.п. ф-лы, 1 ил.

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии | |||

| - Л.: Химия, 1968, с.94-97, рис.II-27, рис.II-28, рис.II-29, с.75, 76, рис.II-1; с.150, 151, рис.III-5 ОРТОБОЛЕВСКИЙ И.И | |||

| Политехнический словарь | |||

| - М.: Советская энциклопедия, 1977, с.388 | |||

| Способ сушки зерна | 1959 |

|

SU129891A1 |

| ИВАЩЕНКО Н.Н | |||

| Автоматическое регулирование | |||

| Теория и элементы систем | |||

| Изд | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Машиностроение, 1973, с.11, 12. | |||

Авторы

Даты

2007-07-27—Публикация

2006-04-19—Подача