Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №553424, F26В 17/10, 1975 г., содержащая загрузочный бункер влажного материала со шнековым питателем, сушильную камеру с опорной решеткой, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в ступенчато-противоточной сушилке кипящего слоя, содержащей загрузочное устройство влажного материала, сушильную камеру кипящего слоя, выполненную в виде разделенного на секции корпуса цилиндрической формы с конической частью в нижней части и размещенных перпендикулярно оси корпуса опорных решеток, а питатель расположен в крышке корпуса аппарата, причем под решетки поступает псевдоожижающий теплоноситель, при этом для регулирования температуры нагрева в слой материала над опорными решетками в секциях помещают тепломассообменные аппараты типа змеевиков, соединенные с магистралями теплоносителя, переход из одной секции в другую и выгрузка высушенного материала производится через переточные патрубки, содержится турбогазодувка, а загрузочное устройство влажного материала выполнено в виде шнекового питателя, теплоноситель поступает из топки, имеющей смесительную камеру, при этом пыль, образующаяся в процессе сушки, улавливается в системе пылеочистки, состоящей из акустической установки, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке не менее 2 г/м3, время озвучивания 1,5...2 с, и циклона с бункером, связанным с емкостями для высушенного материала, причем в выхлопной трубе циклона предусмотрена задвижка для регулировки тяги вентилятора.

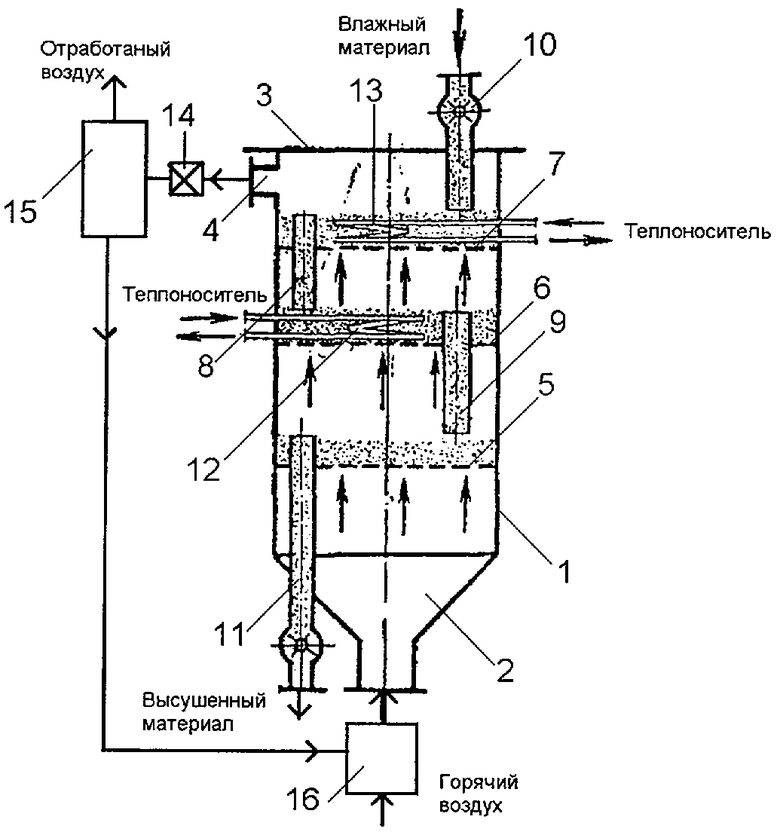

На чертеже показана схема ступенчато-противоточной сушилки с кипящим слоем.

Ступенчато-противоточная сушилка кипящего слоя содержит разделенный на секции корпус 1 цилиндрической формы с конической частью 2 в нижней части и размещенные перпендикулярно оси корпуса опорные решетки 5, 6, 7. Питатель 10 расположен в крышке 3 корпуса сушилки. Под решетки поступает псевдоожижающий теплоноситель из топки (возможна установка калорифера), имеющей смесительную камеру 16. Для регулирования температуры нагрева в слой материала над опорными решетками в секциях помещают тепломассообменные аппараты типа змеевиков 12, 13, соединенные с магистралями теплоносителя. Переход из одной секции в другую и выгрузка высушенного материала производится через переточные патрубки 8, 9, 11. Выгружается сухой материал в нижней части корпуса через патрубок 11, соединенный с питателем.

Пыль, образующаяся в процессе сушки, улавливается в системе пылеочистки 15, а отработавший теплоноситель отсасываются через патрубок 4 вытяжным вентилятором (на чертеже не показан), который имеет на выходе рециркуляционный клапан 14, направляющий отработанный и очищенный теплоноситель по трубопроводу в смесительную камеру 16 топки.

Система пылеочистки 15 состоит из акустической установки (на чертеже не показано), оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке не менее 2 г/м3, время озвучивания 1,5...2 с, - и циклона (на чертеже не показан).

Ступенчато-противоточная сушилка кипящего слоя работает следующим образом.

Под решетки поступает псевдоожижающий теплоноситель из топки (возможна установка калорифера), имеющей смесительную камеру 16. Для регулирования температуры нагрева в слой материала над опорными решетками в секциях помещают тепломассообменные аппараты типа змеевиков 12, 13, соединенные с магистралями теплоносителя. Переход из одной секции в другую и выгрузка высушенного материала производится через переточные патрубки 8, 9, 11. Выгружается сухой материал в нижней части корпуса через патрубок 11, соединенный с питателем.

Пыль, образующаяся в процессе сушки, улавливается в системе пылеочистки 15, а отработавшие газы отсасываются через патрубок 4 вытяжным вентилятором (на чертеже не показан), который имеет на выходе рециркуляционный клапан 14, направляющий отработанные и очищенные газы по трубопроводу в смесительную камеру 16 топки.

Система пылеочистки 15 состоит из акустической установки (на чертеже не показано) и циклона (на чертеже не показан). Перед циклоном сушильный агент (теплоноситель - нагретый воздух или топочные газы) вместе с мелкими частицами продукта попадает в акустическую установку, параметры звуковых колебаний которой настраиваются от блока управления. В акустической установке происходит отделение от теплоносителя пылевых частиц, так как под действием звукового поля и связанных с ним колебательных процессов, происходящих в среде отработанного теплоносителя, пылевые частицы слипаются, то есть коагулируют, образуя крупные агрегаты, что значительно облегчает последующую очистку теплоносителя в газоочистных аппаратах. На взвешенные частицы при воздействии акустических колебаний действуют следующие основные факторы: совместное колебание частиц и газовой среды, динамические силы между соседними частицами. Крупные частицы оседают вниз либо в акустической установке, либо поступают в полость, связанную с инерционным пылеотделителем.

Оптимальными параметрами для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке сушильного агента не менее 2 г/м3, время озвучивания 1,5...2 с. Эти параметры обусловлены тем, что в зависимости от их величины взвешенная частица либо участвует в колебаниях среды (полностью или частично), либо не участвует, так как на частицу и среду действуют силы Стокса. Более того, при пропускании звуковых волн через объем газа, находящегося в некотором замкнутом сосуде, в последнем устанавливаются стоячие звуковые волны с образованием узлов (скорость колебаний равна нулю) и пучностей, в которых амплитуда колебаний скорости максимальна. Частота колебательного процесса, равная 900 Гц, создает для концентрации пыли в потоке теплоносителя, равной не менее 2 г/м3, такую амплитуду звуковой волны, при которой амплитуда скорости газовой частицы, определяемая отношением интенсивности звука (уровень звукового давления 140 дБ и более) к скорости звука в среде, будет находиться в области пучности стоячих звуковых волн в заданном замкнутом сосуде (акустической установке), что и определяет в конечном счете интенсивность акустической коагуляции, то есть скорость образования крупных частиц. Время озвучивания 1,5...2 с назначается из условия образования пучности стоячих звуковых волн в заданном замкнутом сосуде. Если время озвучивания будет за пределами диапазона 1,5...2 с, то это приведет к образованию узлов в стоячих волнах (скорость колебаний равна нулю), и как следствие к ослаблению эффекта акустической коагуляции.

Рециркуляционный клапан 14 может по команде от микропроцессора, управляющего процессом оптимизации сушки в зависимости от параметров обрабатываемого материала, переключить поток отработанного и очищенного воздуха либо на вход смесительной камеры 16 для повторного использования с целью экономии вторичных энергетических носителей, либо в атмосферу. Микропроцессор соединен с датчиками давления, температуры, влажности, скорости псевдоожиженных потоков (на чертеже не показано), установленных в элементах схемы сушки, и с исполнительными органами (на чертеже не показано), регулирующими параметры всех элементов схемы сушки. Микропроцессор проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

Чтобы избежать чрезмерного увеличения гидравлического сопротивления, высоту кипящего слоя в сушилках непрерывного действия поддерживают в пределах 400...700 мм (в зависимости от свойств высушиваемого материала).

За счет противотока материала и сушильного агента достигается более высокая степень насыщения газа влагой, но высушенный материал соприкасается с наиболее горячим теплоносителем. Для сушки небольших количеств различных продуктов применяют периодически действующие сушилки с кипящим слоем. В этих аппарата эффективно используют подачу теплоносителя импульсами, вызывающими кратковременное псевдоожижение материала. Таким способом удается достичь равномерной сушки материалов, склоненных к слипанию, и кристаллических материалов без значительного истирания их частиц.

При сушке некоторых продуктов в промышленных непрерывно действующих сушилках с кипящим слоем можно достичь производительности 1250 кг/м3·ч.

Для материалов, мало чувствительных к нагреву, применяют двух- и трехсекционные ступенчато-противоточные сушилки с кипящим слоем. С помощью сушилок с кипящим слоем при рациональном аппаратурном оформлении процесса достигается экономичная сушка с высоким влагосъемом с единицы объема сушильной камеры. Поэтому при сушке некоторых продуктов (например, солей) сушилки с кипящим слоем вытесняют барабанные и менее эффективные сушилки других типов.

Предложенная установка допускает большие скорости теплоносителя при уменьшенном пылеуносе и предназначена для высушивания полимерных и полидисперсных материалов, минеральных солей и растворов. Такая сушилка успешно применяется для высушивания комкующихся (например, сульфата аммония) и волокнистых (асбестовое волокно, морская трава) материалов, а также растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2305239C1 |

| МНОГОКАМЕРНАЯ СУШИЛКА | 2006 |

|

RU2303757C1 |

| МНОГОЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2314471C1 |

| СУШИЛКА ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2304267C1 |

| ЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2305238C1 |

| СУШИЛКА С ДВИЖУЩИМИСЯ ЕМКОСТЯМИ | 2006 |

|

RU2303756C1 |

| СУШИЛЬНАЯ УСТАНОВКА С АППАРАТОМ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2006 |

|

RU2304268C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2303221C1 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2313745C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2305240C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. В ступенчато-противоточной сушилке кипящего слоя, содержащей загрузочное устройство влажного материала со шнековым питателем, сушильную камеру, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха, сушилка кипящего слоя выполнена в виде разделенного на секции корпуса цилиндрической формы с конической частью в нижней части и размещенных перпендикулярно оси корпуса опорных решеток, а питатель расположен в крышке корпуса аппарата, причем под решетки поступает псевдоожижающий теплоноситель из топки, имеющей смесительную камеру, при этом для регулирования температуры нагрева в слой материала над опорными решетками в секциях помещают тепломассообменные аппараты типа змеевиков, соединенные с магистралями теплоносителя, переход из одной секции в другую и выгрузка высушенного материала производится через переточные патрубки, а пыль, образующаяся в процессе сушки, улавливается в системе пылеочистки. Технический результат - повышение производительности. 1 з.п. ф-лы, 1 ил.

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии.- Л.: Химия, 1968, с.102, рис.II-35 | |||

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии.- Л.: Химия, 1968, с.100-101, рис.II-33, рис.II-34 | |||

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии.- Л.: Химия, 1968, с.98, рис.II-31 | |||

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ТЕРМОЛАБИЛЬНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2241928C2 |

| СУШИЛКА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ ДЛЯ ТЕРМОЧУВСТВИТЕЛЬНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2196285C1 |

Авторы

Даты

2007-08-10—Публикация

2006-04-19—Подача