Изобретение может быть использовано в нефтегазовой промышленности, а также в других областях науки и техники, где имеется необходимость разделять совместно текущие жидкость и газ.

Наиболее близким к предлагаемому решению является «Способ сепарации жидкости из газожидкостного потока и устройство для его осуществления» (патент №2013108, класс 5 В01D 45/00. Бюл. №10. 1994 г.) В этом изобретении устройство для сепарации жидкости представляет собой сначала сужающийся (конфузорный), а затем расширяющийся (диффузорный) канал с центральным телом и с отборниками жидкой пленки, образующейся на стенках канала вследствие выпадения на нее капель из ядра потока. Отборники жидкой пленки устанавливаются как в конце конфузора (горле канала) на внутренней стенке наружного корпуса и на центральном теле, так и в конце диффузора только на его центральном теле. К недостаткам данного способа следует отнести следующее. Установка двух отборников жидкой пленки в горле сепаратора сильно загромождает сечение, что приведет к существенным гидравлическим потерям, особенно при больших концентрациях жидкой фазы, когда ширина отборников пленки возрастает. Организовать жидкую пленку в диффузорном канале при положительном градиенте давления практически невозможно, и поэтому вторая часть сепаратора работать не будет. Организовать вывод жидкости, отобранной на центральном теле, наружу за пределы сепаратора конструктивно очень сложно, а при эксплуатации сепаратора каналы, выводящие жидкую пленку с центрального тела, могут засоряться, и эти засорения будет сложно ликвидировать.

Целью изобретения является повышение эффективности сепарации жидкости и увеличение экономичности самого процесса сепарации.

Поставленная цель достигается тем, что газожидкостный поток из трубопровода попадает в сужающийся канал (конфузор), имеющий конический или иной профиль, и разгоняется в нем. При этом капли жидкости, имеющие большую инерционность, отстают от линий тока газа и выпадают на внутреннюю стенку канала, образуя на ней жидкую пленку. В конце конфузора жидкая пленка отбирается через кольцевую концентрическую щель, образованную внутренней поверхность конфузора и специальным цилиндрическим элементом отборника жидкой пленки. Отобранная жидкость подается в емкость для отстоя жидкости. Дело в том, что, во-первых, жидкая пленка имеет волнистую структуру, и поэтому при ее отборе будет неизбежно отбираться какое-то количество газа. Во-вторых, чтобы гарантированно отобрать всю пленку, ширину щели для ее отбора нужно делать несколько большей, чем сама толщина волнистой пленки. Делать щель для отбора пленки процентов на 30 большей, чем толщина самой волнистой пленки, полезно еще и с той стороны, что около пленки существует очень концентрированный слой капель, и если его отобрать, то коэффициент сепарации значительно повысится.

Из конфузора оставшаяся газожидкостная смесь поступает в кольцевой диффузор, образованный центральным телом, имеющим с двух сторон коническую форму, и конической поверхностью корпуса диффузора. Капли жидкости вследствие своей инерционности выпадают на поверхность конуса центрального тела, образуя жидкую пленку, которая вследствие положительного градиента давления в диффузоре срывается с поверхности центрального тела и разрывается на капли. Эти капли должны иметь повышенный размер по сравнению с теми каплями, из которых образовалась пленка, так как срыв пленки происходит при пониженных скоростях газа. Таким образом, кольцевой диффузор выполняет одновременно с функцией погашения скорости потока и функцию коагулятора. Кроме того, в кольцевом диффузоре капли получают составляющую скорости, направленную к стенке диффузора, что приведет к улучшению процесса сепарации в следующей ступени сепаратора, о которой будет сказано ниже. После кольцевого диффузора поток попадает в небольшую кольцевую цилиндрическую зону, а затем снова в кольцевой конический диффузор, где его скорость понижается до такой, которая необходима для входа в следующую ступень сепаратора или для входа в трубопровод.

Предварительные прикидки показывают, что в одной ступени сужающегося устройства без центрального тела (далее конического сепаратора) достичь коэффициента сепарации более 60% без существенных потерь полного давления газа практически невозможно, поэтому сепаратор предлагается делать многоступенчатым. Причем каждая ступень сепаратора состоит из конфузора, отборника пленки и диффузора, одинаковых по конструкции для всех ступеней сепаратора и отличающихся, возможно, только шириной щели для отбора пленки.

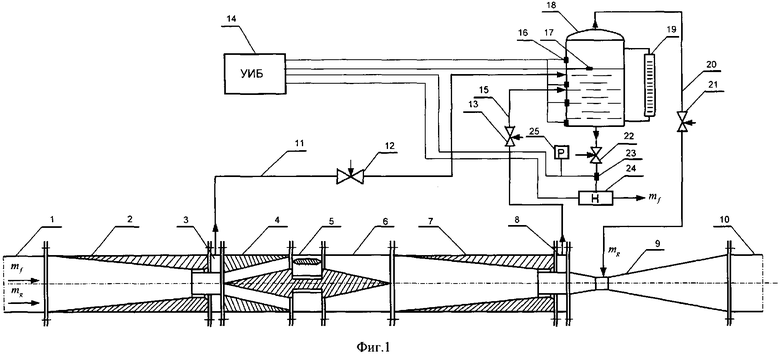

На фиг.1 представлена принципиальная схема двухступенчатого конического сепаратора. Первая ступень сепаратора состоит из конфузора 2 с фланцами с обеих его сторон. Передним фланцем конфузор крепится к подводящему трубопроводу 1, задним фланцем - к отборнику пленки 3.

Схема отборника пленки 3 показана на фиг.2. Отборник пленки состоит из цилиндрического корпуса 26 и двух приваренных к нему кольцевых фланцев 27 и 28. В отверстие фланца 28 вварена втулка 29, наружная поверхность которой совместно с внутренней поверхностью концевой цилиндрической проточки конфузора образует кольцевую щель для отбора жидкой пленки (см. фиг.1). Диаметр отверстия в кольцевом фланце 27 несколько больше диаметра концевой цилиндрической проточки конфузора. В корпусе отборника пленки выполнено отверстие, в которое вварен коллектор 30 для сбора отобранной жидкости.

За отборником пленки устанавливается диффузор (см. фиг.1), состоящий из трех частей: переднего диффузора 4, узла центрального тела 5 и заднего диффузора 6. Более подробно схема диффузора представлена на фиг.3. Передний диффузор включает конический корпус 32 и два фланца 31 и 33, приваренных с обеих его сторон. Фланцем 31 передний диффузор крепится к отборнику пленки. Узел центрального тела состоит из цилиндрического корпуса 35, приваренных к нему с двух сторон фланцев 34 и 40 и центрального тела 39, установленного на четырех пилонах 41. Для уменьшения гидравлического сопротивления пилонов их передние и задние кромки заострены. Пилоны 41 вставляются в специальные прорези в центральном теле 39, а с другой стороны привариваются к корпусу 35. Передняя коническая поверхность центрального тела 39 и внутренняя коническая поверхность корпуса 32 образуют передний кольцевой диффузор. Фланцем 34 узел центрального тела крепится к переднему диффузору, а фланцем 40 - к заднему диффузору, который состоит из цилиндрического корпуса 37 и приваренных к нему с двух сторон фланцев 36 и 38. Задний диффузор образуется внутренней цилиндрической поверхностью корпуса 37 и задней конической поверхностью центрального тела 39.

Для дальнейшего описания схемы двухступенчатого конического сепаратора вновь обратимся к фиг.1. Отборник пленки 3 через его коллектор соединен трубопроводом (магистралью отбора жидкости) 11 с емкостью для сбора жидкости 18. На магистрали отбора жидкости 11 установлен регулирующий кран 12, который предназначен для регулирования гидравлического сопротивления магистрали отбора жидкости с целью уменьшения расхода газа попадающего в емкость 18 вместе с отобранной жидкостью.

Вторая ступень сепаратора также состоит из конфузора 7 и отборника пленки 8, конструкции которых аналогичны конструкциям тех же элементов первой ступени. Жидкость из отборника пленки во второй ступени сепаратора также по трубопроводу (магистрали отбора жидкости) 15 с установленным на нем регулирующим краном 13 подается в емкость 18.

Заканчивается вторая ступень сепаратора эжектором 9. Самый узкий участок эжектора 9, в котором реализуется наименьшее давление в потоке, связан трубопроводом (магистралью отбора газа) 20 с верхней частью емкости для сбора жидкости 18. На магистрали отбора газа 20 установлен регулирующий кран 21, который также выполняет функцию запорного крана, необходимого для проведения профилактических работ. Функция эжектора 9 состоит в том, чтобы откачивать излишний газ из емкости 18 и создавать в ней такое давление, чтобы перепада давления на магистралях отбора жидкости 11 и 15 было достаточно для прокачки жидкости и газа из отборников жидкой пленки 3 и 8. Задний фланец эжектора 9 подсоединяется к продолжению трубопровода 10.

Вместо эжектора воздух из емкости 18 можно откачивать компрессором и подавать его в трубопровод 10 за последнюю ступень сепаратора. В этом случае для уменьшения гидравлических потерь последняя ступень сепаратора должна содержать диффузор, такой же, как в первой его ступени.

Емкость для сбора жидкости 18 оборудована поплавковым датчиком 17 с потенциометром, сигнал с которого подается в управляюще-измерительный блок 14 (УИБ), основным элементом которого является компьютер с заданной программой действий. Назначение поплавкового датчика 17 - поддерживать постоянный уровень жидкости в емкости. Одновременно с поплавковым датчиком на емкость 18 можно установить емкостные или иные датчики 16, протарированные на определение плотности газа и жидкости в объеме. Установка емкостных датчиков, определяющих плотность газа и жидкости, наряду с дополнительным контролем уровня жидкости в емкости для ее сбора, позволит определить состав отбираемой жидкости по фракциям. Прозрачная градуированная трубка 19, соединенная с емкостью 18, как показано на фиг.1, позволяет визуально контролировать уровень жидкости в ней, а также эта градуированная трубка может быть использована для тарировки как поплавкового датчика 17, так и емкостных датчиков 16.

Из емкости 18 жидкость через регулирующий кран 22, который является одновременно и запорным краном, подается насосом 24 к потребителю, если это конденсат, или на слив, если это вода. В магистрали слива установлен расходомер 23 турбинного или иного типа, показания с которого одновременно идут на управляюще-измерительный блок 14 и на милливольтметр 25. По показаниям расходомера 23 при постоянном уровне жидкости в емкости 18 контролируется расход отбираемой в сепараторе жидкости.

Все электроприводы кранов 12, 13, 21 и 22 связаны с управляюще-измерительным блоком 14, эти связи на фиг.1 не показаны.

Здесь был рассмотрен двухступенчатый конический сепаратор, однако его конструкция такова, что перед первой ступенью сепаратора можно установить одну или две новые ступени. Новые ступени можно установить и между первой и второй ступенью сепаратора. Естественно, у новых ступеней сепаратора должны быть свои магистрали отбора жидкости, соединенные с емкостью 18. Предварительные прикидки показывают, что для проведения эффективного процесса сепарации в коническом сепараторе достаточно иметь в нем три ступени.

Конический сепаратор может работать как в ручном, так и автоматическом режиме управления. Порядок запуска конического сепаратора следующий. Первоначально регулирующие краны 12 и 13 на магистралях отбора жидкости полностью открываются, также полностью открывается кран 21 на магистрали откачки газа из емкости 18. Кран 22, находящийся на магистрали слива жидкости из емкости 18, при этом должен быть полностью закрыт. Емкость 18 начнет заполняться, и когда жидкость в ней достигнет определенной отметки, то в режиме автоматического управления или с потенциометра поплавкового датчика 17 или с емкостных датчиков 16 в управляюще-измерительный блок 14 поступит сигнал, по которому управляюще-измерительный блок откроет кран 22 на магистрали слива и запустит насос 24. Обеспечение уровня жидкости в емкости 18 на постоянной отметке может осуществляться или за счет изменения положения задвижки регулирующего крана 22 при постоянных оборотах привода насоса 24 или при полностью открытом кране 22 за счет изменения производительности насоса 24 путем изменения оборотов его электропривода. Обе эти регулировки должны осуществляться с управляюще-измерительного блока 14. Второй способ регулировки более предпочтителен, так как совмещать регулирующую и запорную функцию в кране достаточно сложно, и, кроме того, второй способ обладает меньшей инертностью по восстановлению уровня жидкости.

После того как уровень жидкости в емкости 18 установится на определенной отметке или будет колебаться около нее в небольших пределах, необходимо начать прикрывать кран 21 на магистрали откачки газа из емкости 18. Это необходимо сделать потому, что располагаемый перепад давления на магистралях отбора жидкости 11 и 15 может быть настолько большим, что будет отсасываться газ из ядра потока. Кран 21 необходимо прикрывать до тех пор, пока уровень жидкости в емкости 18 не начнет уменьшаться, что будет говорить о том, что располагаемого перепада давления на магистралях отбора жидкости недостаточно. Тогда кран 21 необходимо приоткрыть до восстановления прежнего положения уровня жидкости. Все операции с закрытием и открытием крана 21 должны осуществляться измерительно-вычислительным блоком по специальной программе, заложенной в ней.

После того как в магистралях отбора жидкости установится необходимый перепад давления и задвижка крана 21 остановится в каком-то положении или будет колебаться относительно него в некотором небольшом интервале, начинается по описанной выше схеме последовательная установка положения задвижек кранов 12 и 13 на магистралях отбора жидкости 11 и 15. Дело в том, что магистрали отбора жидкости 11 и 15 могут иметь различные гидравлические сопротивления, и для какой-то из них располагаемый перепад давления будет излишен, а значит, в эту магистраль будет засасываться газ из ядра потока. Установка положения задвижек кранов 12 и 13 должна также осуществляться вычислительно-измерительным блоком по специально разработанной программе.

Все задвижки кранов 12, 13, 21, 23 и насос 24 имеют связь с управляюще-измерительным блоком 14, которая на фиг.1 не показана, и по показаниям датчиков, регулирующих уровень жидкости в емкости 18, в УИБ вырабатывается сигнал, который подается на тот или иной кран с целью прикрытия или открытия его проходного сечения.

При разработке всех программ регулировки уровня жидкости в емкости 18 следует учесть, что при значительном отклонении уровня жидкости в емкости 18 от определенной отметки, которое может произойти из-за изменения параметров газожидкостного потока в подводящем трубопроводе, сначала нужно восстановить этот уровень за счет регулировки в магистрали слива, а затем уже снова отрегулировать гидравлическое сопротивление магистралей 20, 11, 15 с помощью кранов 21, 12 и 13.

Все перечисленные выше регулировки, предназначенные для нормального функционирования всех ступеней конического сепаратора, можно проделать и вручную, при этом положение уровня жидкости в емкости 18 следует определять по градуированной прозрачной трубке 19.

При увеличении количества ступеней конического сепаратора все регулировки его работы ведутся по описанной выше схеме, только добавляются дополнительные регулировки на новых магистралях отбора жидкости.

Экономичность многоступенчатого конического сепаратора подтверждается простотой его изготовления и обслуживания, его малыми радиальными габаритами, сравнимыми с габаритами подводящего трубопровода, а следовательно, небольшой металлоемкостью. Подбором числа ступеней конического сепаратора можно всегда достигнуть желаемой эффективности процесса сепарации. Многоступенчатый конический сепаратор может работать при больших концентрациях жидкости в потоке, вплоть до сохранения режима дисперсно-кольцевого течения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТУПЕНЧАТЫЙ КОНИЧЕСКИЙ СЕПАРАТОР С ЗАКРУТКОЙ ПОТОКА | 2008 |

|

RU2384358C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДОВ ФАЗ ГАЗОЖИДКОСТНОГО ПОТОКА В ТРУБОПРОВОДЕ С ПОСЛЕДУЮЩИМ ИЗМЕРЕНИЕМ РАСХОДОВ, СОСТАВЛЯЮЩИХ КОМПОНЕНТ ЖИДКОЙ ФАЗЫ | 2005 |

|

RU2319111C9 |

| СПОСОБ ОБРАЗОВАНИЯ И ВЫДЕЛЕНИЯ КОНДЕНСАТА ИЗ ГАЗОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2194226C2 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790120C1 |

| СЕПАРАЦИОННАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗА | 1991 |

|

RU2016630C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2021 |

|

RU2766568C1 |

| Эжекторная установка | 2022 |

|

RU2786845C1 |

| СПОСОБ СЕПАРАЦИИ ЖИДКОСТИ ИЗ ГАЗОЖИДКОСТНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2013108C1 |

Изобретение предназначено для выделения жидкости из газожидкостного потока. Способ заключается в том, что газожидкостный поток разгоняют в сужающемся коническом канале и выпавшую на стенку канала жидкую пленку отбирают в конце канала. Устройство для осуществления предложенного способа (конический многоступенчатый сепаратор) состоит из нескольких одинаковых по конструкции ступеней, в каждой из которых происходит процесс выделения жидкости, аналогичный описанному выше. Предварительные прикидки показывают, что для проведения эффективного процесса сепарации в коническом сепараторе достаточно иметь в нем три ступени. В последней ступени конического многоступенчатого сепаратора устанавливается эжектор, который откачивает из емкости для сбора жидкости газ, попадающий в нее вместе с отбираемой жидкостью, и тем самым создает необходимый перепад давления на магистралях отбора жидкости. На всех магистралях сепаратора установлены регулирующие краны, а на магистрали слива жидкости из емкости для ее сбора также установлен откачивающий насос. Все электроприводы этих агрегатов связаны с управляюще-измерительным блоком, с ним также связаны датчики уровня жидкости, которыми оборудована емкость для ее сбора. Все это позволяет выходить на оптимальный режим работы конического многоступенчатого сепаратора автоматически. Определяя уровень жидкости в емкости для ее сбора визуально с помощью подсоединенной к ней прозрачной градуированной трубки можно регулировать работу сепаратора в ручном режиме. Технический результат: простота изготовления и обслуживания, малые радиальные габариты, небольшая металлоемкость. 2 н. и 5 з.п. ф-лы, 3 ил.

| СПОСОБ СЕПАРАЦИИ ЖИДКОСТИ ИЗ ГАЗОЖИДКОСТНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2013108C1 |

| Многоступенчатый центробежный сепаратор | 1978 |

|

SU768432A1 |

| Прямоточный сепаратор | 1974 |

|

SU532385A1 |

| Устройство для очистки природного газа и твердых включений | 1974 |

|

SU604570A1 |

| US 4141701 A, 27.02.1979 | |||

| US 5639286 A, 17.06.1997 | |||

| GB 1101062 A, 31.01.1968 | |||

| ВОЗДУШНЫЙ КЛАССИФИКАТОР | 0 |

|

SU381425A1 |

| Двухступенчатый сепаратор | 1975 |

|

SU589499A1 |

| Устройство для очистки газов | 1981 |

|

SU997756A1 |

Авторы

Даты

2007-08-10—Публикация

2006-02-03—Подача