Изобретение относится к конструкциям смесителей для различных жидкостей и их смесей.

Изобретение с наибольшим эффектом может быть использовано в различных технологических процессах для интенсификации процесса смешения различных жидкостей и их смесей, в том числе воды и водных растворов.

Известна конструкция смесителя (А.с. СССР №1740035, МПК В01F 5/00, 1992 г.), который содержит вертикальный корпус с крышкой, с загрузочным и выгрузочным отверстиями, приводной вал с мешалкой, выполненной в виде перевернутого стакана с соплом, причем сопло размещено в нижней части стакана по его оси. В верхней части стакана выполнены отверстия с дугообразными щитками, причем дугообразные щитки расположены тангенциально над отверстиями, угол между осями которых 120°. Днище корпуса смесителя выполнено сферическим.

Достоинством данной конструкции смесителя является интенсификация процесса перемешивания жидких сред путем образования вихревого турбулентного течения по всему объему перемешиваемой жидкости.

Наряду с достоинством в этой конструкции мешалки есть и недостатки.

В силу пониженного давления в узкой части сопла в реактивной струе возникают пузырьки, которые на границе поверхности сферического днища, а также мешалки, очень быстро и с большой силой охлопываются, что сопровождается сильными ударами, вызывающими кавитационную эрозию, которая способствует постепенному разрушению поверхности твердых стенок смесителя.

Известна конструкция кавитационного смесителя (А.с. СССР №117933, МПК В01F 7/04, БИ №33, 1985 г.), содержащего корпус с патрубками подачи обрабатываемого материала и реагента отвода полученной смеси, крыльчатки с лопастями кавитирующего профиля, установленные в корпусе с возможностью их осевого перемещения.

Достоинством данного смесителя является то, что с целью интенсификации процесса смешения по всему объему корпуса за счет создания касательных срезающих напряжений и снижения удельных затрат энергии он имеет снабженный кавитаторами кольцевой обтекатель, на внешней и внутренней поверхности которого закреплены лопасти крыльчаток, при этом последние имеют взаимно противоположное направление, патрубок подачи реагента имеет на выходной части его две установленные концентрично по оси корпуса трубы, образующие два выхода для реагента на материал, причем выход по ходу движения материала выполнен в виде конфузора, обтекатель подпружинен и установлен с возможностью осевого перемещения при помощи шариковой муфты на направленном против движения материала выходе с образованием кольцевой камеры и кавитаторы расположены в конфузере, кроме того, конфузор выполнен с образующей по форме кривой синуса.

Однако в заявленном кавитационном смесителе, наряду с достоинствами, имеются существенные недостатки, а именно:

- сложность конструкции крыльчаток с лопастями кавитирующего профиля;

- сложность конструкции подачи реагента.

Положительный эффект интенсификации процесса смешения по всему объему корпуса смесителя путем кавитационного процесса имеет и отрицательный эффект - кавитационную эрозию твердых стенок смесителя.

В движущейся среде возникают пузырьки, которые на границе поверхностей лопастей крыльчаток очень быстро и с большой силой охлопываются, что являются одной из причин быстрого износа лопастей гребных винтов и гидротурбин, работающих с кавитацией (Иванов Б.Н. Законы физики. - М.: Высшая школа, 1986, стр.214, 215).

Известны конструкции гидродинамических аппаратов с использованием эффекта кавитации для интенсификации различных технологических процессов (А.с. 821625 СССР Гидродинамический аппарат для обработки суспензий. К.С.Гордейчук, Е.Д.Малимон. - Опубл. В Б.И. - 1981, №14; Гордейчук К.С., Малимон Е.Д. Особенности обработки водно-волокнистых суспензий в кавитационно-гидродинамических аппаратах с вибраторами; Гидродинамика больших скоростей; КрПИ. - Красноярск, 1981. - С.35-40).

Использование конструкций, имеющих вибраторы со скошенными во взаимопересекающихся плоскостях площадками на торце, совершающими колебания под действием импульсных струй жидкости определенной частоты, приводят к существенному снижению удельных энергозатрат на единицу продукции за счет более полного использования кавитационных явлений. Оптимальная работа аппарата с такими вибраторами возможна при определенном соотношении частот собственных колебаний вибраторов с частотой заданных колебаний импульсными струями. Частота колебаний импульсных струй зависит от частоты перекрытия соответствующих отверстий статорного кольца, расположенного напротив торца вибратора, и от величин отверстий венца ротора (А.с. 821625 СССР. Гидродинамический аппарат для обработки суспензий. К.С.Гордейчук, Е.Д.Малимон - Опубл. В Б.И. 1981. - №4).

Это решение является наиболее близким по технической сущности и принято за прототип.

При вращении ротора импульсные струи, формируемые отверстиями, расположенными в шахматном порядке по образующей венца ротора 1, перекрывают отверстия статорного кольца 2 и поочередно воздействуют с усилием Р1 и Р2 соответственно то на одну, то на другую площадку вибратора 3, вызывая его колебания.

Особенность конструкции этих вибраторов состоит в том, что импульсные струи должны поочередно воздействовать на соответствующие площадки. Кроме того, при колебании вибратора каждая площадка, подвергающаяся воздействию импульсной струи при прохождении вибратором состояния равновесия, должна находиться в таком положении, чтобы воздействие струи поддерживало колебания вибратора (Малимон Е.Д. Особенности применения вибраторов в некоторых типах гидродинамических аппаратов, Межвузовский сборник "Гидродинамика больших скоростей"; КрПИ. - Красноярск, 1989. - С.133-136).

Однако существенным недостатком данной конструкции является кавитационная эрозия торцевых площадок вибратора под действием импульсных струй. Разрушение торцевых площадок вибратора импульсными струями отрицательно влияет на работу гидродинамического аппарата, практически снижает его эффективность, т.к. с разрушением их торцовых площадок импульсные струи не вызывают колебания вибраторов.

Это связано с тем, что импульсные струи создают на торцевых площадках вибраторов значительные давления, а высокоскоростной характер истечения струй через формируемые отверстия венца ротора 1 и статорного кольца 2 сопровождается интенсивным кавитационным явлением.

Образовавшиеся пузырьки, достигнув поверхности препятствия, могут быстро схлопнуться, возбудить ударную волну, что повлечет за собой удар волны по поверхности. Многократные импульсные напряжения приводят к локальным усталостным напряжениям (Гегузин Я.Е. Пузыри. М, 1985. - С.154-158).

Другим недостатком конструкции является снижение упругих сил материала вибратора в силу усталости материала при продолжительной работе и снижение его эффективности, что требует замены изношенных вибраторов на новые, что экономически нецелесообразно.

Целью настоящего изобретения является увеличение надежности работы конструкции и повышение интенсификации смешения различных жидкостей и их смесей путем эффекта взрывной кавитации импульсных струй по всему объему смесителя.

Поставленная цель достигается тем, что корпус кавитационного смесителя имеет диаметрально расположенные два резьбовых отверстия, в которых вставлены разгонные форсунки, выходной срез которых выполнен заподлицо с внутренней цилиндрической полостью.

В нижней части цилиндрическая полость заканчивается коаксиальной канавкой, служащей лабиринтным уплотнением.

Кроме того, в цилиндрической полости коаксиально с зазором установлен цилиндрический полый ротор, который имеет диаметрально расположенные два одинаковых отверстия, причем выходные одинаковые отверстия разгонных форсунок и два отверстия ротора расположены на одной диаметральной оси. Полость ротора выполнена сферической формы радиусом R, поверхность которого сопрягается с поверхностью конусной полости, имеющей телесный угол α корпуса смесителя, образуя полость каплевидной формы. Кроме того, отверстия ротора имеют угол β раскрытия симметрично оси вращения ротора.

Ротор снабжен подшипниковым узлом, корпус которого герметично соединен с корпусом кавитационного смесителя при помощи фторопластового уплотнительного кольца. Кроме того, подшипниковый узел снабжен манжетой для герметизации полости корпуса кавитационного смесителя при вращении ротора. Нижний фланец подшипникового узла имеет коаксиальную канавку, идентичную коаксиальной канавке цилиндрической полости.

Цилиндрический полый ротор в нижней и верхней части заканчивается венцами, которые установлены с зазором в коаксиальные канавки цилиндрической полости и нижнего фланца подшипникового узла.

Для привода ротора с заданной угловой скоростью он имеет вал с подшипниками, на верхнем конце которого установлен шкив.

Для расширения области применения кавитационного смесителя в различных технологических процессах он снабжен эжектором.

Сущность данного технического решения заключается в том, что

- корпус кавитационного смесителя имеет диаметрально расположенные два резьбовых отверстия, в которые вставлены разгонные форсунки, выходной срез которых выполнен заподлицо с внутренней цилиндрической полостью;

- в цилиндрической полости коаксиально установлен цилиндрический полый ротор, который имеет диаметрально расположенные два отверстия, причем выходные отверстия разгонных форсунок и два отверстия ротора расположены на одной диаметральной оси;

- полость ротора выполнена сферической формы, поверхность которого плавно сопрягается с поверхностью конусной полости корпуса смесителя, образуя полость каплевидной формы, которая заканчивается соплом;

- для расширения области применения кавитационного смесителя в различных технологических процессах он снабжен эжектором.

Увеличение надежности работы конструкции достигается путем упрощения конструкции кавитационного смесителя без применения упругих вибраторов.

Применение разгонных форсунок, расположенных диаметрально на одной оси с диаметрально расположенными отверстиями ротора, позволило решить сложную техническую задачу путем повышения интенсификации смешения различных жидкостей и их смесей за счет эффекта взрывной кавитации по всему объему смесителя.

Эффект взрывной кавитации по всему объему смесителя достигается путем неизбежного встречного столкновения двух импульсных струй, создаваемых путем вращения ротора с определенной угловой скоростью.

При прохождении жидкостей через разгонные форсунки в струях образуются микропузырьки, а при столкновении скоростных импульсных струй происходит катастрофическое их разрушение по всему объему смесителя. При этом происходит схлопывание микропузырьков. При схлопывании микропузырьков образуются кумулятивные микроструи со скоростями порядка 200...1000 м/с и ударным местным давлением порядка 103 МПа, которые воздействуют на реагирующие компоненты на расстояниях, соизмеримых с размером молекул (Гидродинамика больших скоростей: Межвузовский сборник, КрПИ; Отв. ред. В.А.Кулагин. - Красноярск, 1989 г. - С.27-32).

Таким образом, интенсивное перемешивание компонентов реагирующих жидкостей по всему объему смесителя создается путем взрывного эффекта встречного катастрофического столкновения кавитирующих импульсных струй.

Кроме того, для достижения протекания оптимального технологического процесса кавитационного смешения различных жидкостей и их смесей кавитационный смеситель снабжен ротором со шкивом для привода ротора с заданной угловой скоростью.

Выполнение внутренней полости кавитационного смесителя в виде полости каплевидной формы уменьшает кавитационную эрозию твердых стенок внутренней полости смесителя в силу идеальной сферической формы, не имеющей на своей поверхности других сложных форм поверхностей, провоцирующих отрицательный эффект разрушения.

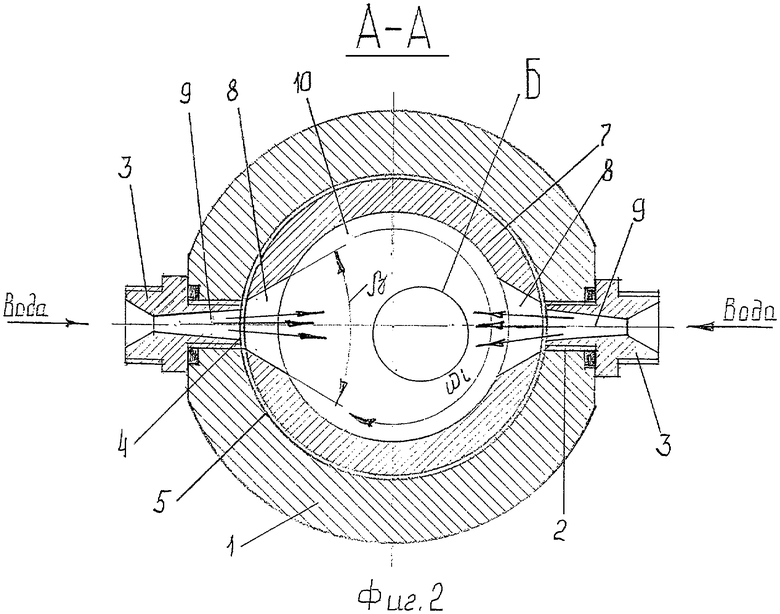

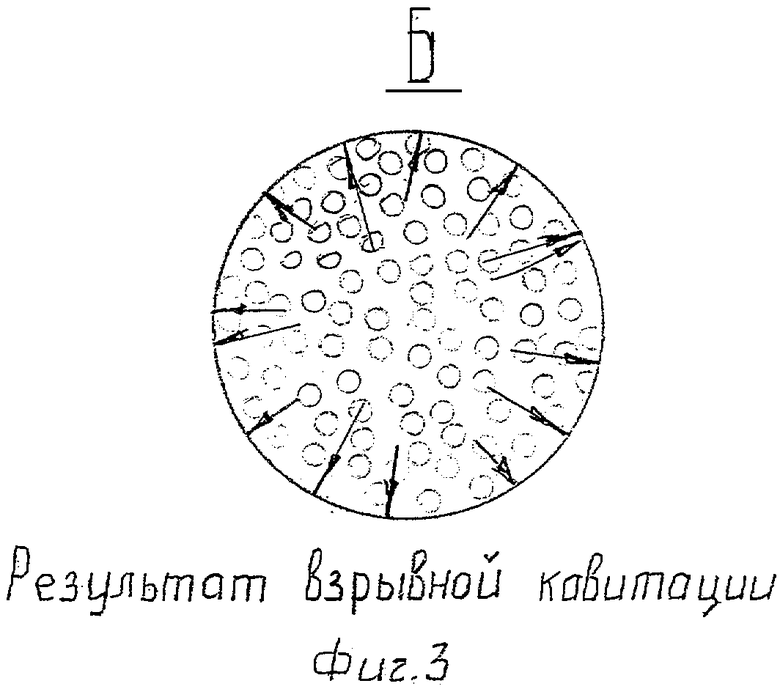

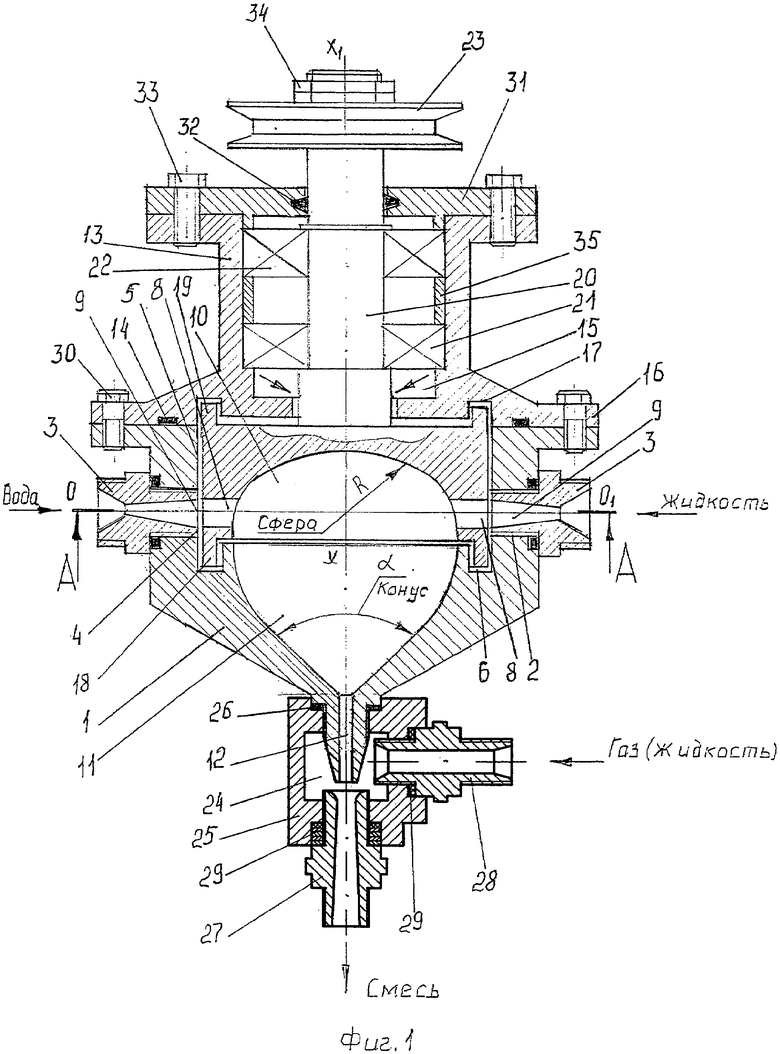

На фиг.1 показан общий вид кавитационного смесителя; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - вид Б на фиг.2.

Кавитационный смеситель для перемешивания различных жидкостей и их смесей содержит корпус 1 с двумя резьбовыми отверстиями 2, диаметрально расположенными, в которые вставлены разгонные форсунки 3, выходной срез 4 которых выполнен заподлицо с внутренней цилиндрической полостью 5.

В нижней части цилиндрическая полость 5 заканчивается коаксиальной канавкой 6.

Кроме того, в цилиндрической полости 5 коаксиально с зазором установлен цилиндрический полый ротор 7, который имеет диаметрально расположенные два одинаковых отверстия 8, причем выходные одинаковые отверстия 9 разгонных форсунок 3 и два одинаковых отверстия 8 ротора 7 расположены на одной диаметральной оси О-О1. Полость 10 ротора 7 выполнена сферической радиусом R, поверхность которой плавно сопрягается с поверхностью конусной полости, имеющей телесный угол α, корпуса 1 смесителя. Полости 10 и 11 образуют полость каплевидной формы, которая заканчивается соплом 12.

Кроме того, отверстия 8 ротора 7 имеют угол β раскрытия симметрично оси X-X1 вращения ротора 7 (фиг.2).

Ротор 7 снабжен подшипниковьм узлом 13, корпус которого герметично соединен с корпусом 1 кавитационного смесителя при помощи уплотнительного кольца 14, например, из фторопласта. Кроме того, подшипниковый узел 13 снабжен манжетой 15 для герметизации полости корпуса 1 кавитационного смесителя при вращении ротора 7. Нижний фланец 16 подшипникового узла 13 имеет коаксиальную канавку 17, идентичную коаксиальной канавке 6 цилиндрической полости 5.

Цилиндрический полый ротор 7 в нижней и верхней части заканчивается венцами 18 и 19, которые установлены с зазором в коаксиальные канавки 6 и 17 цилиндрической полости 5 и нижнего фланца 16 подшипникового узла 13. Венцы 18 и 19 ротора 7 и коаксиальные канавки 6 и 17 служат лабиринтным уплотнением для гашения импульсного давления на герметизирующие детали при работе кавитационного смесителя.

Для привода ротора 7 с заданной угловой скоростью ωi (фиг.2) он имеет вал 20 с подшипниками 21 и 22, на верхнем конце которого установлен шкив 23.

Для расширения области применения кавитационного смесителя в различных технологических процессах он снабжен эжектором 24, корпус 25 которого герметично соединен с соплом 12 корпуса 1 кавитационного смесителя при помощи прокладки 26, например, из фторопласта. Корпус 25 эжектора 24 соединен с соплом 12 корпуса 1 смесителя при помощи резьбового соединения.

Кроме того, эжектор 24 снабжен форсункой 27 и всасывающим патрубком 28, которые герметично соединены с подшипниковым узлом 13 при помощи резьбового соединения болтами 30. Подшипниковый узел 13 снабжен крышкой 31с сальниковым уплотнением 32. Крышка 31 соединена с подшипниковым узлом 13 при помощи резьбового соединения болтами 33. Шкив 23 закреплен на валу 20 при помощи резьбового соединения гайками 34. Подшипниковый узел 13 снабжен дистанционной втулкой 35.

Кавитационный смеситель для перемешивания различных смесей и их жидкостей работает следующим образом.

Перед работой кавитационный смеситель продувают сжатым воздухом, или чистой жидкостью, для проверки герметизации всех его соединений, а также для удаления оставшихся продуктов смешения. После этого приводят во вращение с заданной угловой скоростью ωi ротор 7 через шкив 23 клиноременной передачи от электродвигателя (не показано).

Затем по разгонным форсункам 3 подают жидкости, например пресную воду по одной разгонной форсунке, а морскую воду по другой разгонной форсунке. Путем поочередного перекрытия и поочередного открытия отверстий 8 и 7 создаются сильные встречные импульсные струи со скоростями, например, 100 м/с, которые неизбежно сталкиваются с удвоенной скоростью 200 м/с. При прохождении струй через форсунки 3 со скоростью 100 м/с в струях образуются кавитационные пузырьки. При столкновении двух таких импульсных струй, создающих значительное противодавление друг другу, кавитационный процесс приобретает катастрофически взрывной характер, в результате чего наблюдается распад жидкости по всему объему смесителя (фиг.3).

При схлопывании микропузырьков образуются кумулятивные микроструи со скоростями порядка 200...1000 м/с и ударным местным давлением порядка 103 МПа, которые воздействуют на реагирующие компоненты на расстояниях, соизмеримых с размером молекул.

Таким образом, взрывной кавитационный процесс позволяет ускорять смешения жидкостей в сотни раз быстрее и эффективнее по всему объему смесителя по сравнению с существующими кавитационными смесителями.

Подбирая определенную частоту f импульсных встречных струй путем подбора определенной угловой скорости ωi ротора 7, а также создавая определенные давления Pi жидкостей в разгонных форсунках 3, можно добиться импульсных встречных течений струй жидкости с исключительно высокими скоростями и создавать катастрофически взрывной кавитационный процесс смешения различных жидкостей и их смесей.

Создавая катастрофически взрывной кавитационный процесс смешения различных жидкостей и их смесей, тем самым можно сокращать время на технологический процесс и увеличивать производительность, повышать эффективность производства.

При смешении двух разных жидкостей в кавитационном смесителе можно к ним добавлять третью жидкость (газ) через эжектор 24 и тем самым придавать необходимые различные свойства смешиваемых сред (фиг.1).

Кавитационный эффект можно увеличить путем катастрофического столкновения импульсных струй, температура которых различна, например температура одной импульсной струи равна t1=20°C, а другой импульсной струи равна t2=80°C. Кавитационный эффект носит взрывной характер процесса смешения, при котором достигаются значительные импульсные давления в смесителе по сравнению с давлениями впрыскиваемых жидкостей через разгонные форсунки 3; и далее через сопло 12 смешанные компоненты жидкостей удаляются на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2005 |

|

RU2304561C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2005 |

|

RU2305073C9 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2004 |

|

RU2260637C1 |

| УСТРОЙСТВО БЕЗРЕАГЕНТНОЙ ОЧИСТКИ ВОДЫ - МОДУЛЬ ИНТЕНСИВНОЙ АЭРАЦИИ И ДЕГАЗАЦИИ (МИАД) | 2007 |

|

RU2375311C2 |

| БЕЗРЕАГЕНТНЫЙ РЕАКТОР ОЧИСТКИ ВОДЫ | 2024 |

|

RU2834556C1 |

| СТРУЙНЫЙ НАСОС | 2009 |

|

RU2439381C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2002 |

|

RU2211262C1 |

| УСТАНОВКА БЕЗРЕАГЕНТНОЙ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2013 |

|

RU2524601C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2002 |

|

RU2213170C1 |

| СПОСОБ СВЕРХТОНКОГО РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644422C1 |

Кавитационный смеситель предназначен для смешения различных жидкостей и их смесей, в том числе воды и водных растворов. Корпус смесителя имеет два диаметрально расположенных резьбовых отверстия, в которые вставлены разгонные форсунки, выходной срез которых выполнен заподлицо с внутренней цилиндрической полостью. В полости коаксиально с зазором установлен цилиндрический полый ротор, который имеет два диаметрально расположенных отверстия. Выходные отверстия разгонных форсунок и отверстия ротора расположены на одной диаметральной оси. Полость ротора выполнена сферической формы и плавно сопрягается с поверхностью конусной полости, образуя полость каплевидной формы, которая заканчивается соплом. Технический результат состоит в увеличении надежности работы и повышении интенсивности смешивания. 3 з.п. ф-лы, 3 ил.

| Гидродинамический аппарат дляОбРАбОТКи СуСпЕНзий | 1979 |

|

SU821625A1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ И УСТРОЙСТВО "ТАНЦУЮЩАЯ ЗВЕЗДА" ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2175272C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034638C1 |

| DE 4220239 A1, 23.12.1993. | |||

Авторы

Даты

2007-08-10—Публикация

2004-06-03—Подача