Предлагаемое изобретение относится к способу и устройству для получения 1,2-дихлорэтана взаимодействием этена с хлористым водородом и кислородсодержащим газом в реакторе оксихлорирования с псевдоожиженным слоем, при котором образуется реакционный газ.

Под оксихлорированием понимают взаимодействие алкена - в данном случае этена - с хлористым водородом и кислородом или кислородсодержащим газом, таким как воздух, с образованием насыщенного хлорированного алкана - в данном случае 1,2-дихлорэтана, в дальнейшем называемого ДХЭ. При этом реакция протекает по уравнению

С2Н4+2НCl+1/2O2 →(Cl-CH2-CH2-Cl+H2O.

Однако побочный продукт указанной реакции, представляющий воду, может образовывать с непрореагировавшим исходным веществом, хлористым углеводородом, весьма сильно коррозионную соляную кислоту, так что при проведении указанного способа соответственно должны быть использованы устойчивые - и поэтому дорогие - материалы для аппаратуры для проведения процесса.

Реакцию оксихлорирования проводят в присутствии катализатора.

В часто используемой в больших промышленных масштабах форме выполнения указанного способа в качестве катализатора для реакции оксихлорирования служит каталитический псевдоожиженный слой, который состоит в основном из хлорида меди на носителе - оксиде алюминия.

В обычных промышленных способах с псевдоожиженным слоем катализатор отделяют в верхней части реактора оксихлорирования с помощью нескольких расположенных друг за другом циклонов и таким образом большую часть его удерживают в реакторе. Кроме того, при этом малая часть катализатора, так называемая катализаторная пыль, выходит вместе с покидающим реактор реакционным газом и доходит до переработки 1,2-дихлорэтана, где она должна быть снова отделена.

Из заявки DE 4132030 известен способ удаления катализаторной пыли, которая выпадает в реакционной зоне при получении 1,2-дихлорэтана способом оксихлорирования в псевдоожиженном слое и которую выводят из реакционной зоны с газовым потоком сырого ДХЭ. Указанное удаление осуществляют таким образом, что выводимую катализаторную пыль отделяют в сухой производственной зоне из газового потока сырого ДХЭ. Предпочтительная форма выполнения указанного способа состоит в том, что катализаторную пыль отделяют на пылеуловителе или на электрофильтре в качестве очистительной зоны, причем пылеуловитель может быть снабжен рукавным фильтром, который очищают сжатым рециркулирующим газом. Поэтому в последующей зоне десорбции можно освобождать отделенную в зоне очистки катализаторную пыль от адсорбированных продуктов реакции.

При указанном способе избегают возникновения загрязненных тяжелыми металлами и неорганическим шламом отходящих вод при отводе образовавшейся воды, а также при обработке использованных промывных вод. Однако недостатком является то, что должна быть отброшена и надлежащим образом определена отделенная, неиспользуемая более часть катализатора. Дополнительно при такого рода способе всегда еще значителен выброс с отходящими водами в окружающую среду ПХДД/ПХДФ (полихлорированных дибензо-п-диоксинов/фуранов). Кроме того, указанный способ является весьма дорогостоящим и ведет к относительно высоким расходам, связанным с оборудованием, и тем самым высоким потребностям в площади и высоким инвестиционным затратам.

В заявке DE-A-19753165 предложен способ получения 1,2-дихлорэтана оксихлорированием, причем этен вступает в реакцию с хлористым водородом и газом, содержащим кислород, в псевдоожиженном слое из медьсодержащего катализатора, и выходящий из реактора реакционный газ освобождают в реакторе от катализатора путем тонкой фильтрации и таким образом удерживают его в реакторе. После этого освобожденный от катализатора реакционный газ направляют в колонну гашения и конденсируют известным способом.

Недостаток указанного способа состоит в накоплении тонких частиц в реакторе в результате фильтрации. Это ведет к ухудшению текучести слоя катализатора и ухудшению теплообмена в реакторе. Кроме того, из-за отсутствия предварительного отделения циклоном реактора имеет место очень высокая запыленность реакционного газа. Вследствие указанной большой доли частиц поверхность фильтра должна существенно возрасти. Кроме того, описанный в заявке DE 19753165 способ применим на существующем оборудовании только с расходными материалами, так что указанный способ может быть осуществлен только на новом устройстве и едва ли может идти речь о существующем оборудовании.

Дополнительно из уровня техники (Ullmann's Encyclopedia of Industria Chemistry, том А6, 1986, стр.269) известно также, что горячие реакционные газы из реактора оксихлорирования с псевдоожиженным слоем, которые наряду с продуктами 1,2-дихлорэтаном и водой содержат непрореагировавший HCl-газ, который без дополнительной обработки гасят водным раствором. При этом от этена отмывают не отделенную катализаторную пыль и непрореагировавший хлористый водород из процесса оксихлорирования. В качестве промывной жидкости может быть использована как внешняя вода, так и вода, образующаяся в процессе реакции, так называемая реакционная вода. ДХЭ вместе с водой отгоняют от продукта гашения и конденсируют.

Для указанного способа в качестве недостатка отмечают, что отходящая из продукта гашения вода нуждается в дорогостоящей обработке, так как она содержит кроме прочего катализаторную пыль.

Все известные из уровня техники способы имеют недостаток, а именно могут обеспечивать только недостаточное отделение ПХДД/ПХДФ, либо достаточно высокая скорость отделения может быть обеспечена только с помощью дорогостоящего средства или усложнения хода процесса.

Таким образом, задача данного изобретения состоит в проведении процесса оксихлорирования для получения 1,2-дихлорэтана с применением псевдоожиженного слоя таким образом, чтобы образующаяся при реакции катализаторная пыль могла быть удалена с возможно меньшими затратами. Дополнительно при этом должна быть достигнута возможно более высокая степень отделения катализаторной пыли.

Другой задачей предлагаемого изобретения является достижение достаточного отделения ПХДД/ПХДФ от реакционного газа с возможно более низкими затратами, связанными с оборудованием.

Поставленные задачи решаются в упомянутом способе таким образом, что реакционный газ фильтруют вне реактора оксихлорирования через по меньшей мере одну фильтровальную свечу.

Неожиданно было обнаружено, что фильтровальные свечи из-за относительно легкой проницаемости обеспечивают решение проблемы очистки в обычных условиях еще и в смысле химической устойчивости (коррозионностойкости) при фильтровании газового потока сырого 1,2-дихлорэтана. Такая коррозионностойкость не была ожидаемой, поскольку фильтровальные свечи имеют экстремально большую поверхность и при температурах по меньшей мере 200°С пропускают коррозионные газовые смеси.

Согласно предпочтительной форме выполнения предлагаемое изобретение имеет по меньшей мере одну фильтровальную свечу, имеющую в качестве фильтрующего материала по меньшей мере один керамический материал и/или спекшийся металлический порошок и/или хотя бы проволочные волокна из высокосортной стали (1,4571 или равноценные материалы) или одного из других подходящих сплавов.

Причем по меньшей мере для одной фильтровальной свечи могут быть использованы, например, такие сплавы, как коммерчески доступные под названиями ®INCONEL, ®MONEL и/или ®HASTELLOY.

Точно также могут быть использованы фильтровальные свечи, которые выполнены из керамических материалов с соответствующим средним размером пор.

При использовании такого рода фильтрующих материалов возможно особенно хорошее отделение ПХДД/ПХДФ от реакционного газа. Производительность отделения, в расчете на диоксины и фураны, поразительна, так как массопередача указанных соединений очень сложна и неисследована. В частности, если фильтровальные свечи или использованные в фильтровальных свечах фильтрующие материалы могут иметь средний размер пор или границу разделения ≤15 мкм, предпочтительно ≤8 мкм, более предпочтительно ≤5 мкм или ≤1 мкм, может быть достигнуто серьезное улучшение отделения ПХДД/ПХДФ. В качестве нижних границ среднего размера пор или границы улавливания возможны значения 0,0001 мкм, 0,001 мкм, 0,01 мкм, 0,1 мкм и 0,5 мкм. Таким образом, фильтрующие материалы имеют, например, средние размеры пор от 0,0001 до ≤5 мкм. Напротив, если использовать тканевый фильтр, который рассматривали до сих пор как равноценный, не может быть достигнуто отделение диоксинов/фуранов.

Если реакционные газы дополнительно подвергают непосредственной конденсации, то есть конденсации без гашения, то в случае необходимости удается освободить органическую фазу и отходящие воды из процесса оксихлорирования от еще имеющихся незначительных остаточных количеств ПХДД или ПХДФ.

Поскольку только простыми средствами, применением внешнего фильтровального устройства, имеющего по меньшей мере одну фильтровальную свечу, можно достичь высокой производительности отделения, в частности, полихлорированных дибензо-п-диоксинов/фуранов (ПХДД/ПХДФ), возможно сильное уменьшение содержания такого рода соединений в отходящих водах, которые в противном случае должны перерабатываться с большими материальными затратами.

Проблема осаждения тонких частиц и при этом засорения корпуса фильтра может быть решена последующим пропусканием потока газа в фильтр. Идущий в направлении силы тяжести результирующий вектор скорости из скорости оседания катализаторных частиц и скорости потока газа (рециркулируемый газ, 1,2-дихлорэтан и технологическая вода) больше 0.

Как уже описано, при определенных применениях даже допускается, что реакционный газ после тонкой фильтрации без предварительного гашения непосредственно конденсируют, так что может отпасть необходимая ранее в уровне техники стадия процесса гешения. Благодаря этому способ оксихлорирования становится еще проще и дешевле. При такого рода способе может быть использовано устройство, в котором не является необходимой так называемая колонна гашения, что ведет к экономии площади при применении устройства.

Условия способа, в частности, оксихлорирования в псевдоожиженном слое, могут предпочтительно соответствовать условиям способов, описанным в немецкой заявке 1518931 и в немецком патенте 1468489, которые приведены в данном описании в качестве ссылки.

Предпочтительно в предлагаемом способе реакционный газ после выхода из реактора оксихлорирования подают на фильтровальную свечу под давлением примерно от 1 до 6 бар, предпочтительно примерно 3,5 бара.

Причем реакционный газ при пропускании через фильтр должен иметь температуру от примерно 200 до 250°С, предпочтительно примерно 220°С.

Особенно хороших результатов согласно изобретению можно достичь, если идущий в направлении силы тяжести результирующий вектор скорости из скорости оседания частиц катализатора и скорости потока газа (рециркулируемый газ, 1,2-дихлорэтан и технологическая вода) больше 0, в частности больше 10 мм/секунду.

После фильтра в зависимости от степени очистки реакционный газ направляют в колонну гашения или непосредственно конденсируют.

При такого рода способе можно использовать очень просто построенную установку, так как удаление катализаторной пыли можно осуществлять без применения других аппаратов, как, например, описано в патенте DE 19753165.

Предпочтительно доля полихлорированных дибензо-п-диоксинов/фуранов (ПХДД/ПХДФ) в 1,2-дихлорэтане согласно предлагаемому способу равна менее 0,1 мкг/тонну 1,2-дихлорэтана.

Степень отделения захваченных частиц катализатора при способе оксихлорирования в псевдоожиженном слое составляет согласно одной из предпочтительных форм выполнения предлагаемого способа более 99,99%.

Благодаря тому что фильтрацию осуществляют проведением указанного способа с применением фильтровальной свечи, находящейся вне реактора оксихлорирования, возможно последующее оснащение простым способом существующей установки оксихлорирования с псевдоожиженным слоем. Это можно просто осуществить, в частности, потому, что использованный фильтр может быть очень компактно снабжен хотя бы одной фильтровальной свечой.

Вследствие высокой надежности фильтровальных свечей можно также отказаться от резервных единиц.

Кроме всего, поскольку фильтровальные свечи практически не подвергаются изнашиванию, они имеют неограниченный срок службы, тем более что при предлагаемой подаче потока в фильтровальную свечу возможно легкое удаление отфильтрованных частиц. Это также является преимуществом, так как не должны проводиться профилактические работы.

В частности, чтобы можно было особенно хорошо осуществить предлагаемый способ, устройство для получения 1,2-дихлорэтана способом оксихлорирования в реакторе с псевдоожиженным слоем должно иметь подающие трубы для хлористого водорода и газа, содержащего кислород, которые ведут непосредственно в псевдоожиженный слой реактора оксихлорирования.

Причем указанные подающие трубы могут быть изготовлены из пористого газопроницаемого формованного изделия.

Особенно благоприятно, если этен и поток рециркулирующего газа входят через днище реактора оксихлорирования, которое изготовлено из пористого газопроницаемого материала или снабжено формованными изделиями из пористого газопроницаемого материала, что обеспечивает образование псевдоожиженного слоя.

Формирование подводящих линий может быть выбрано, например, из способов, описанных в заявке DE 19903335 А1, которая приведена в описании в качестве ссылки.

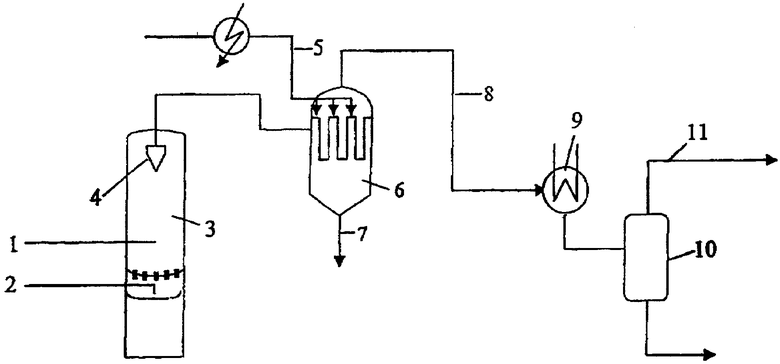

Дополнительные преимущества и дальнейшее раскрытие изобретения следует из формулы изобретения, чертежа и последующего описания, в котором, со ссылкой на чертеж, пример выполнения описан отдельно.

Причем в качестве примера показана единственный чертеж предлагаемого изобретения согласно предпочтительной форме выполнения.

Способ изобретения прояснен также нижеследующим приложенным чертежом.

Через трубопровод 1 подают предварительно нагретые исходные продукты - хлористый водород и кислород - непосредственно в реакционное пространство реактора 3. Одновременно через дополнительный трубопровод 2 в реактор 3 подают предварительно нагретый рециркулирующий газ и этен. В реакторе 3 находится катализатор, который не изображен на чертеже. Поток сырого 1,2-дихлорэтана, технологическая вода и циркулирующий газ через циклон 4 направляются на тонкий фильтр 6. Отделенную тонкую пыль катализатора через бункер-накопитель 7 выводят из системы. Через третий трубопровод 5 в фильтр 6 для очистки (обратной промывки) фильтрующих элементов подают газ обратной промывки. Поток сырого 1,2-дихлорэтана, технологическую воду и циркулирующий газ без существенной доли тонких частиц через следующий трубопровод 8 направляют в конденсатор 9, в котором ДХЭ и водяной пар конденсируются. Жидкую смесь ДХЭ/воды на сепараторе 10 отделяют от циркулирующего газа и через трубопровод 12 подают на последующую обработку. Рециркулирующий газ через трубопровод 11 снова возвращают на сторону всасывания компрессора циркулирующего газа.

Пример 1

Для получения 1,2-дихлорэтана использовали реактор оксихлорирования с псевдоожиженным слоем, причем в качестве катализатора применяли CuCl2. Оксихлорирование проводили в обычных условиях, которые известны специалисту и поэтому точно не указаны.

Реакционный газ (500 нм3/ч) после выхода из реактора с псевдоожиженным слоем протекал через тонкий фильтр сухой зоны очистки при температуре от 200 до 250°С (предпочтительно 220°С) и давлении от примерно 1 до 6 бар (предпочтительно 3,5 бара) для улавливания захваченных частиц катализатора, так называемой катализаторной пыли, причем катализатор отделялся практически полностью.

Тонкий фильтр состоит из 8 фильтрующих элементов. Фильтрующие элементы изготовлены из материала 316 S (нержавеющей стали). 8 фильтрующих элементов периодически промывали через автоматический вентиль. В качестве газа обратной промывки служит предварительно нагретый кислород, который подают под давлением 8 бар. Задержанную в фильтровальном конусе тонкую пыль 1 раз в день удаляют через бункер-накопитель.

Подачу реакционного газа осуществляют таким образом, чтобы результирующий вектор скорости, идущий в направлении силы тяжести, из скорости оседания частиц катализатора и скорости потока газа (рециркулирующий газ, 1,2-дихлорэтан и технологическая вода) был больше 0.

При этом гарантировалось оптимальное оседание тонких частиц.

Реакционный газ, освобожденный от катализаторной пыли, затем при температуре от 200 до 250°С, предпочтительно около 220°С, направляли через трубопровод в конденсатор, где ДХЭ и технологическая вода конденсировались. В газоотделителе конденсированную жидкость отделяли от рециркулирующего газа. Смесь ДХЭ/вода через трубопровод подавали на разделительное устройство, в котором водную фазу отделяли от ДХЭ.

В отходящих водах оксихлорирования были определены следующие концентрации полихлорированных дибензо-п-диоксинов/фуранов:

ПХДД=полихлорированный дибензодиоксин,

ПХДФ=полихлорированный дибензофуран,

TEQ=эквивалент токсичности,

NATO/CCMS=Североатлантический альянс/комитет по проблемам современного общества,

t ОС=производительность оксихлорирования в тоннах.

Это означает, что предлагаемый способ позволяет более чем на 97% уменьшить содержание ПХДД/ПХДФ после фильтрации с помощью фильтровальных свечей со специальным средним размером пор по сравнению с фильтрацией через тканевые фильтры, обычные для уровня техники.

Степень отделения захваченных частиц катализатора составляет таким образом более 99,99%. В результате можно резко уменьшить содержание полихлорированных дибензо-п-диоксинов/фуранов в отработанных водах. Таким образом, больше не требуется дорогостоящей и длительной по времени обработки отработанной воды после оксихлорирования.

Изобретение относится к способу и устройству для получения 1,2-дихлорэтана взаимодействием этена с хлористым водородом и газом, содержащим кислород. Процесс осуществляют в реакторе оксихлорирования посредством псевдоожиженного слоя с образованием реакционного газа. При этом реакционный газ фильтруют вне реактора оксихлорирования. Причем фильтр имеет, по меньшей мере, одну фильтровальную свечу. Технический результат - удаление каталитической пыли с небольшими затратами, высокая степень отделения катализатора, достижение достаточного отделения полихлорированных дибензо-п-диоксинов/фуранов от реакционного газа, 2 н. и 14 з.п., 1 табл., 1 ил.

| DE 19546068 A1, 12.06.1997 | |||

| DE 4132030 A1, 01.04.1993 | |||

| ЕР 1023939 А, 01.04.1993 | |||

| DE 19837957 C, 05.01.2000 | |||

| DE 19753165 A, 02.06.1999 | |||

| Способ получения 1,2-дихлорэтана | 1982 |

|

SU1240349A3 |

Авторы

Даты

2007-08-10—Публикация

2002-02-13—Подача