Область техники, к которой относится изобретение

Настоящее изобретение относится к охлаждению металлических изделий. В частности, изобретение относится к закалке (охлаждению) и термической обработке поковок из суперсплавов.

Уровень техники

Управляемое охлаждение металлических изделий, подвергнутых термической обработке, крайне важно для достижения требуемых свойств материала. Первоначально закалка охлаждением осуществлялась погружением в жидкость (например, воду или масло). В последнее время при создании газотурбинных двигателей предлагается струйное охлаждение деталей из суперсплавов газом. Например, в публикации 29 мая 2003 г. №2003/0098106 патентной заявки США №09/683185, поданной 29 ноября 2001 г., и в патенте США 6394793 описывается устройство для воздушного струйного охлаждения. Раскрытия из указанных публикации и патента включены в настоящее описание посредством ссылки, как если бы были изложены подробно.

В конструкции устройства для охлаждения и в способе могут быть сделаны дополнительные усовершенствования.

Раскрытие изобретения

Соответственно, одним аспектом изобретения является устройство для охлаждения металлических деталей, содержащее опорную поверхность поддержания детали в рабочем положении, источник охлаждающего газа, включающего по меньшей мере один составляющий газ, находящийся при нормальных условиях окружающей среды (например, температуре 21°С и нормальном атмосферном давлении), и дополнительного хладагента, включающего по меньшей мере один компонент, представляющий собой жидкость при нормальных условиях окружающей среды. От источника охлаждающий газ и дополнительный хладагент направляются по системе труб подачи охлаждающего газа и дополнительного хладагента от источника, имеющих группу выходных отверстий, расположенных с возможностью выпуска смеси охлаждающего газа и дополнительного хладагента с ударением о деталь, находящуюся в рабочем положении.

В различных вариантах использования одной или более составной частью дополнительного хладагента может быть вода. Количество такой воды может составлять от 5 до 20 мас.% от расхода охлаждающего газа. Основная часть этой воды может представлять собой пар. В другом варианте основная часть этой воды может быть в форме капелек. Опорная поверхность может быть образована участками поверхности группы вертикально расположенных стержней. Устройство может дополнительно содержать двигатель и рычажный механизм, соединяющий двигатель с по меньшей мерой одной опорной поверхностью или системой труб и установленный с возможностью привода двигателем с созданием колебаний детали относительно выходных отверстий. Источник может содержать первый источник охлаждающего газа и второй источник дополнительного хладагента.

В соответствии с другим аспектом изобретения представляется устройство для охлаждения металлической детали с поперечным сечением, имеющим первую и вторую части, причем первая часть существенно толще и более массивна, чем вторая часть, которая соответственно относительно более тонкая и менее массивная. Устройство имеет приспособление для крепления детали. Устройство содержит источник смеси сжатого охлаждающего газа, содержащего капельки жидкости для закалки детали. Устройство имеет систему труб подачи сжатого охлаждающего газа на указанную деталь, установленных с возможностью направления потока сжатого охлаждающего газа на указанную первую часть на удалении от указанной второй части.

В различных вариантах выполнения источник может включать по меньшей мере первый источник указанного охлаждающего газа и средства добавления указанных капель жидкости к охлаждающему газу вдоль пути движения газа между первым источником охлаждающего газа и деталью. Устройство также может дополнительно включать средства осуществления относительного перемещения поковки и труб в процессе охлаждения. Устройство представляет из себя средство ударного (принудительно направленными струями) охлаждения указанной детали.

Другой аспект изобретения относится к способу охлаждения металлической детали, такой как поковка. В способе осуществляют смешивание по меньшей мере первой текучей среды, представляющей собой газ при условиях окружающей среды, с по меньшей мере второй текучей средой, представляющей собой жидкость при условиях окружающей среды.

При этом образуют смесь, в которой количество по меньшей мере второй текучей среды составляет от 2 до 20 мас.% от расхода по меньшей мере первой текучей среды. Поток смеси направляют с ударением его о поверхность поковки и ее охлаждением.

В различных вариантах выполнения посредством смешивания образуют смесь с указанной второй текучей средой, в основном представляющей собой газ, или в альтернативном варианте выполнения в основном представляющей собой жидкость. Посредством смешивания может быть образована смесь, содержащая в основном воздух в качестве указанной первой текучей среды и в основном воду в качестве указанной второй текучей среды. Посредством смешивания может быть образована смесь, состоящая в основном из воздуха в качестве указанной первой текучей среды и воды в качестве указанной второй текучей среды. Направление потока осуществляют так, что первая часть смеси ударяет в первые части поверхности, а вторая часть смеси ударяет во вторые части поверхности, расположенные в основном напротив указанных первых частей поверхности. При выполнении способа в качестве поковки может использоваться диск турбинного двигателя. В качестве поковки при выполнении способа может также использоваться деталь из суперсплава на основе никеля или на основе кобальта. В процессе охлаждения дополнительно может осуществляться перемещение по меньшей мере поковки или потока смеси на выходе с осуществлением колебаний, включающих возвратное вращение вокруг оси с амплитудой по меньшей мере ±4° и частотой менее 2,0 Гц.

Другая особенность изобретения включает способ термической обработки поковки. В способе осуществляют смешивание по меньшей мере первой текучей среды, представляющей собой газ при условиях окружающей среды, с по меньшей мере второй текучей средой, представляющей собой жидкость при условиях окружающей среды, с образованием смеси. Содержание в смеси второй текучей среды составляет от 2 до 20 мас.% от содержания первой текучей среды. Поток смеси направляют с ударением его о поверхность поковки и ее охлаждением, причем осуществляют перемещение поковки относительно ударяющего потока указанной смеси. При перемещении осуществляют колебания поковки. Поковка может представлять собой поковку из суперсплава на основе никеля или кобальта.

Другая особенность изобретения включает устройство для охлаждения подвергшихся упомянутой термической обработки (термообработанных) металлических деталей. Устройство содержит приспособление для крепления детали, источник охлаждающего газа для закалки детали, систему труб подачи охлаждающего газа от источника и направления на деталь с ее охлаждением. Устройство также содержит средства перемещения детали относительно системы труб во время охлаждения детали.

В различных вариантах выполнения средства перемещения установлены с возможностью создания колебаний детали относительно системы труб и могут содержать электрический двигатель и рычажный механизм, соединяющий двигатель с приспособлением для крепления детали с возможностью колебания указанного приспособления при непрерывном вращении вала двигателя в первом направлении.

Подробности одного или более вариантов выполнения изобретения приведены ниже в приложенных чертежах и описании. Другие признаки, задачи и преимущества изобретения будут понятны из описания и чертежей, а также из формулы.

Краткое описание чертежей

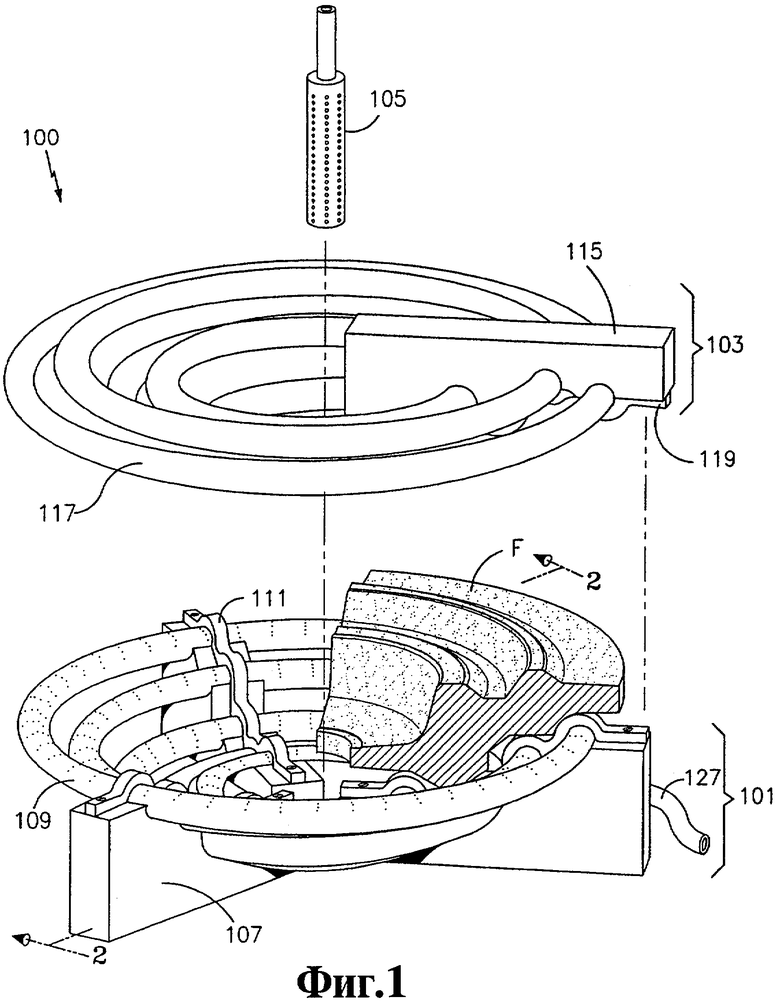

Фиг.1 представляет аксонометрическое изображение с пространственным разделением деталей одного из вариантов выполнения устройства для закалки в соответствии с настоящим изобретением.

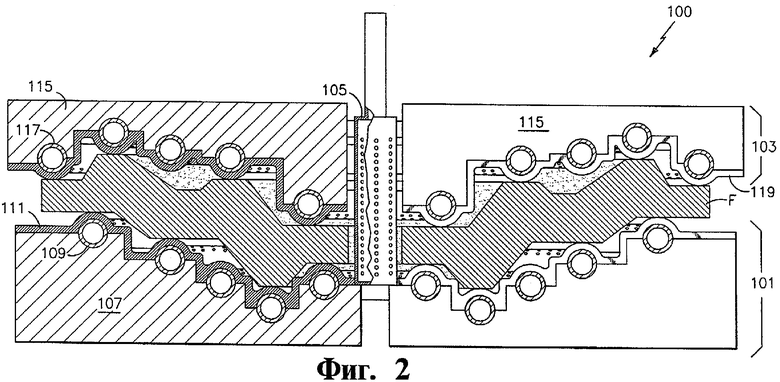

Фиг.2 представляет вид поперечного сечения устройства для закалки по линии II-II на Фиг.1.

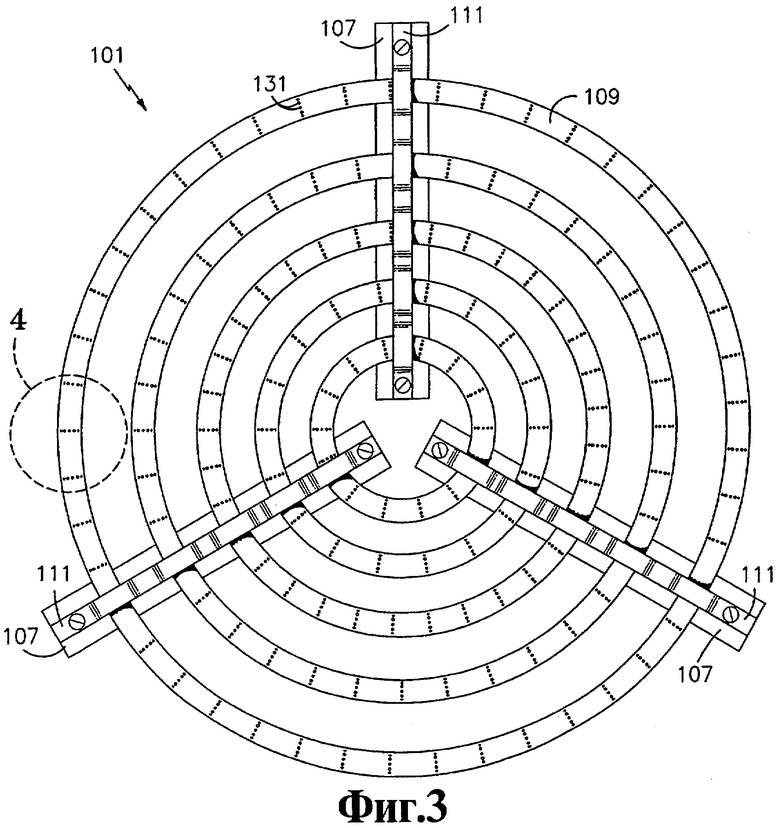

Фиг.3 представляет вид сверху одного из компонентов устройства для закалки, показанного на Фиг.1.

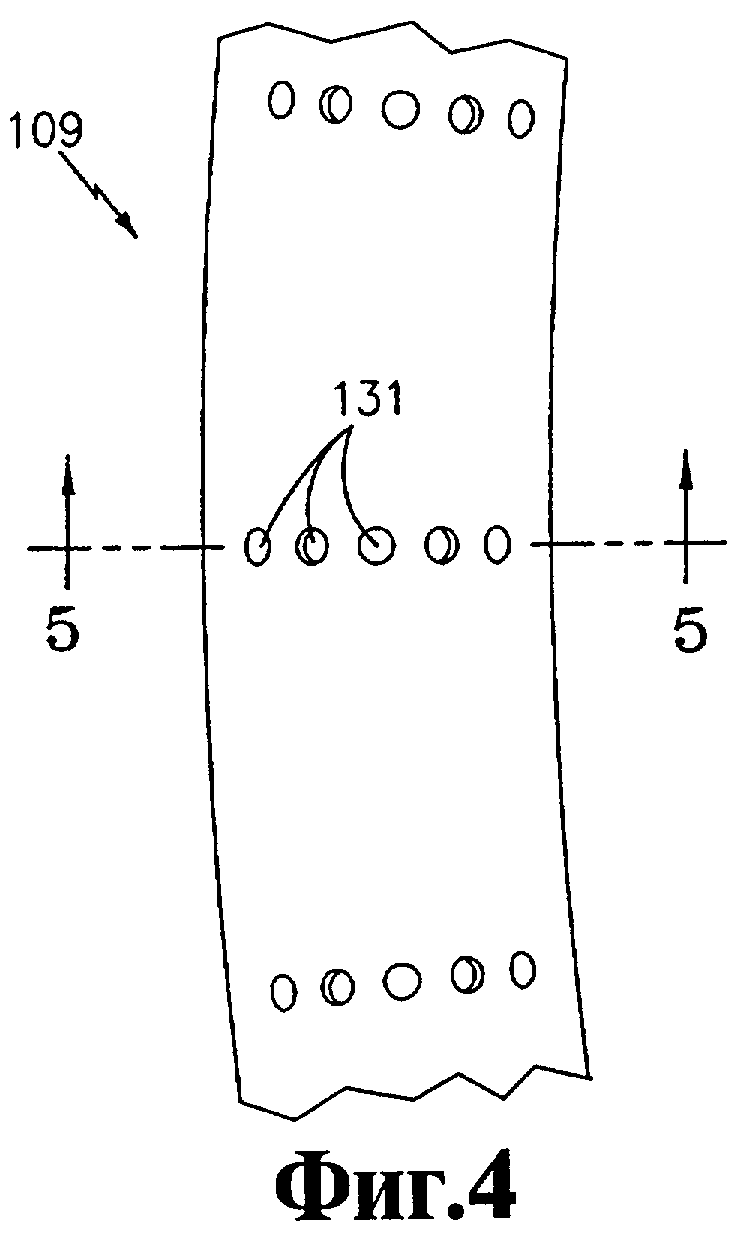

Фиг.4 представляет подробное изображение части компонента, показанного на Фиг.3.

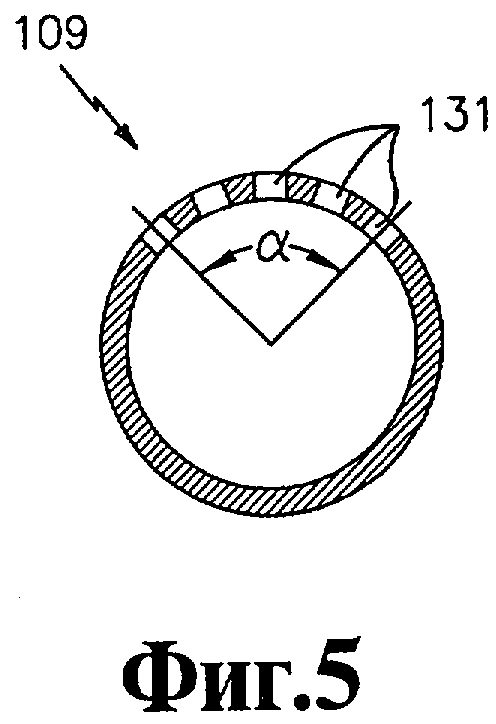

Фиг.5 представляет вид поперечного сечения компонента по линии V-V на Фиг.4.

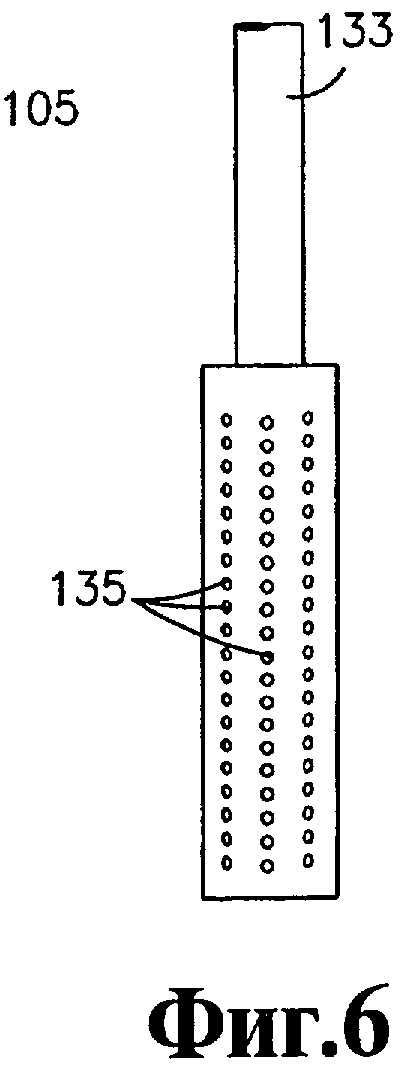

Фиг.6 представляет вид сбоку второго компонента устройства для закалки, показанного на Фиг.1.

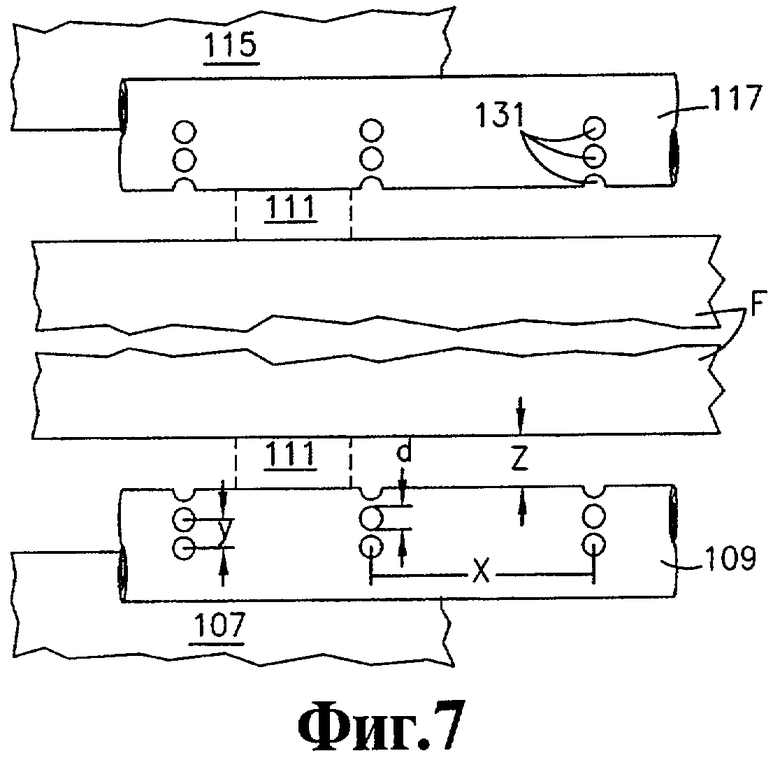

Фиг.7 представляет вид сбоку части устройства для закалки, показанного на Фиг.1, с закрепленной в нем поковкой.

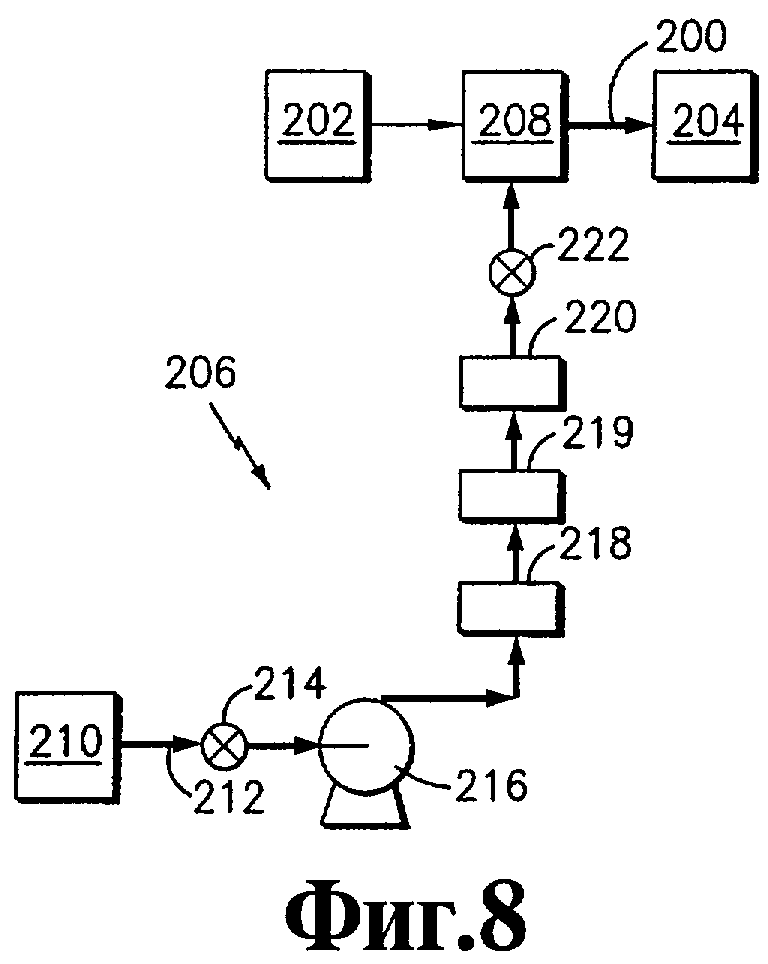

Фиг.8 представляет схему системы для введения тумана в охлаждающий воздух.

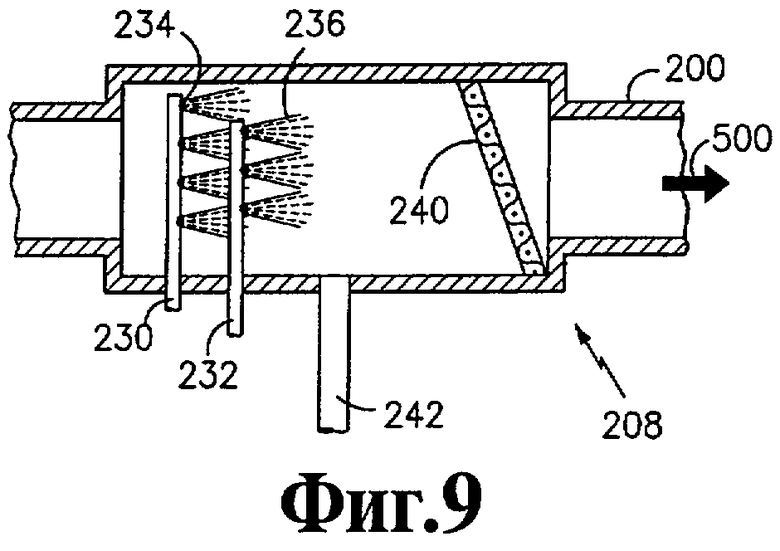

Фиг.9 представляет вид распылителя системы, показанной на Фиг.8.

Фиг.10 представляет схему системы для инжектирования пара в охлаждающий воздух.

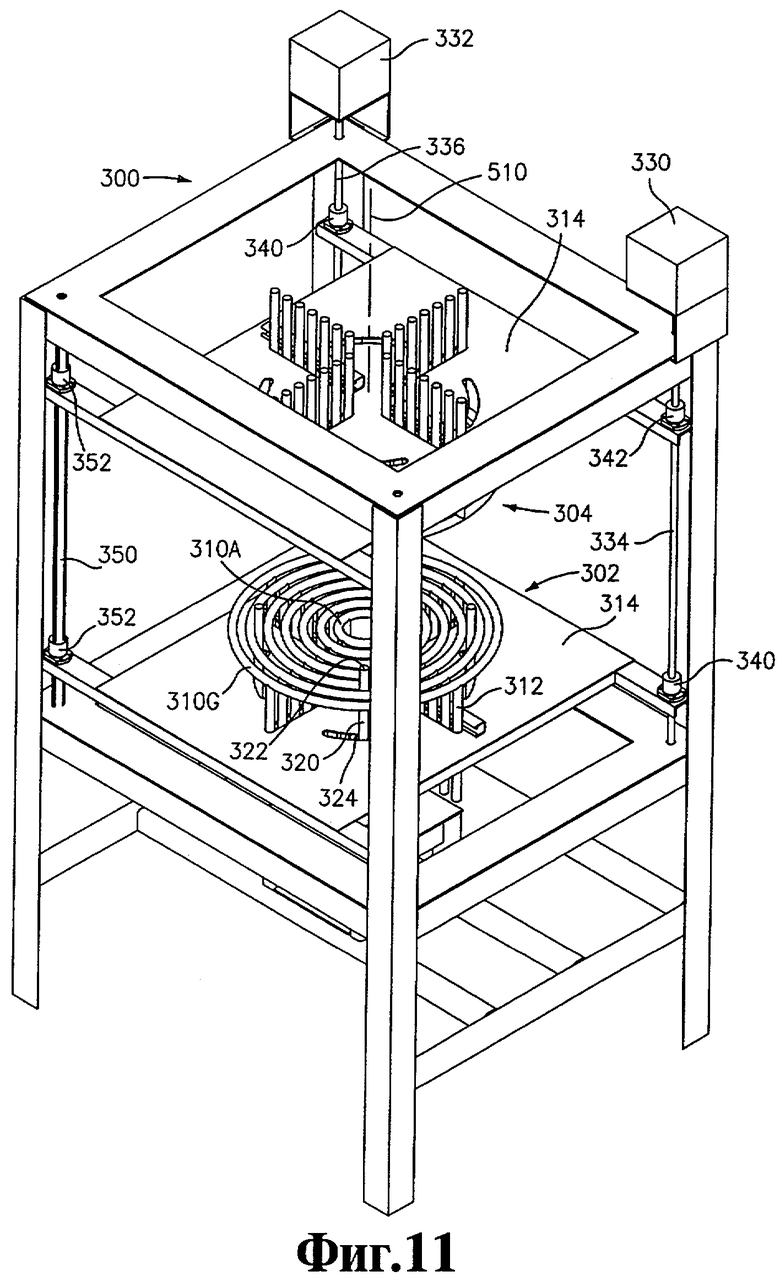

Фиг.11 представляет вид другого варианта выполнения устройства для закалки.

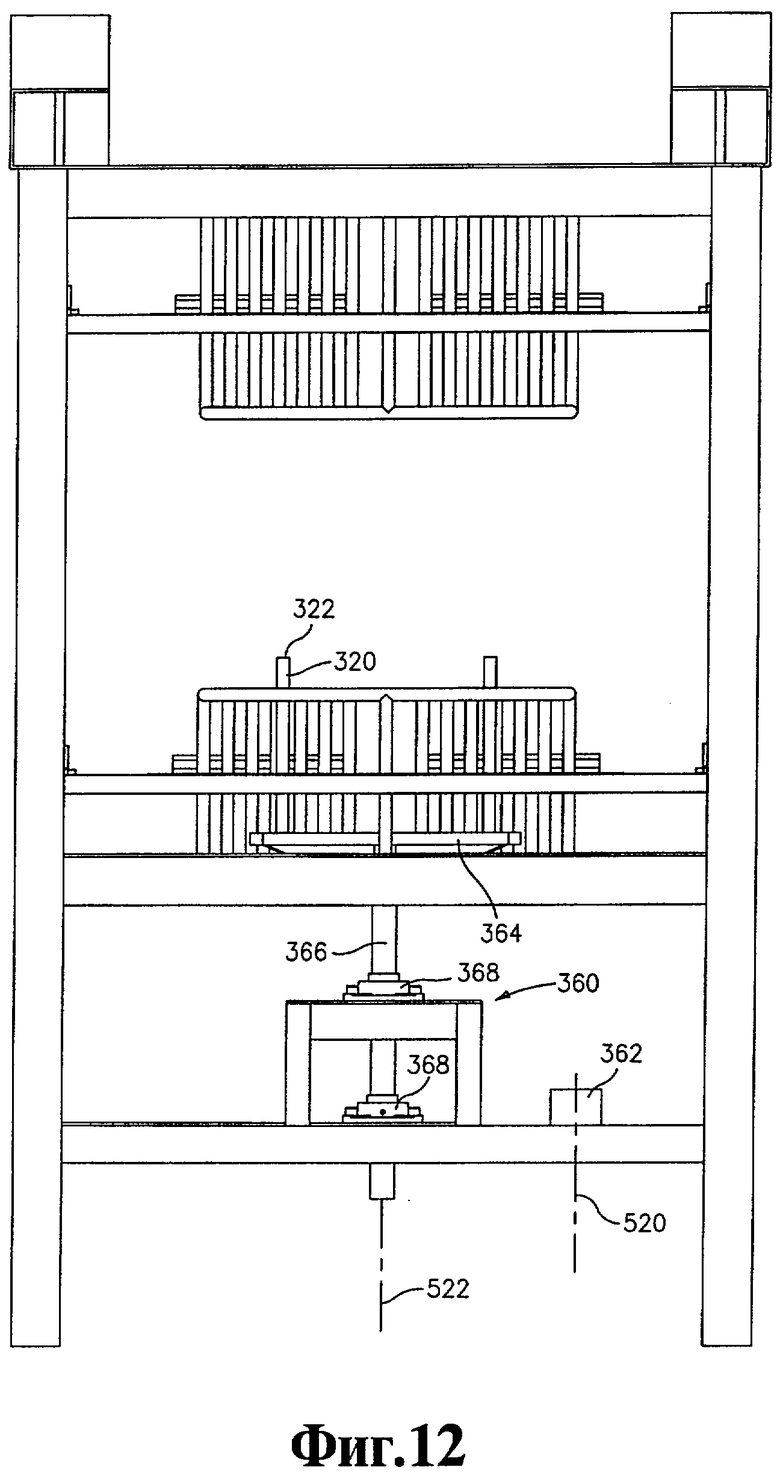

Фиг.12 представляет вид сбоку устройства на Фиг.11.

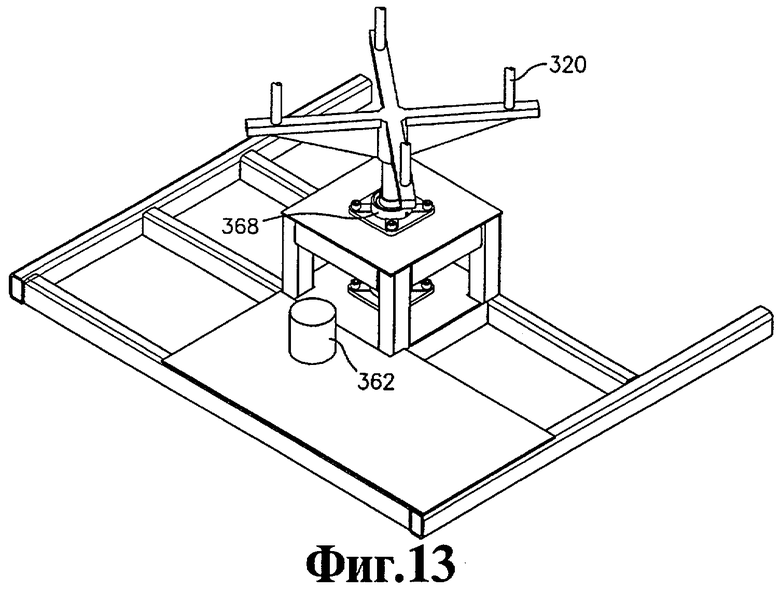

Фиг.13 представляет изображение привода колебательного механизма устройства, показанного на Фиг.11.

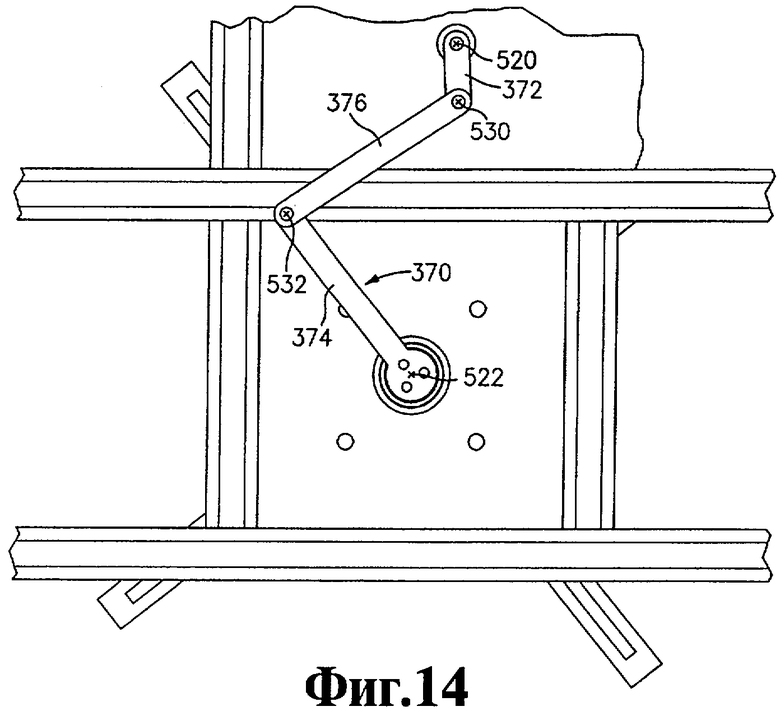

Фиг.14 представляет вид снизу рычажного механизма привода, показанного на Фиг.13.

Одинаковыми номерами и условными обозначениями на разных чертежах обозначены одни и те же элементы.

Осуществление изобретения

На Фиг.1 представлено аксонометрическое изображение с пространственным разделением деталей одного из вариантов устройства 100 для закалки. В устройство 100 для закалки может устанавливаться кольцевая поковка F (на чертеже показана только часть ее), например диск турбины или герметизирующая перегородка. Несмотря на то, что в устройстве закреплена деталь кольцевой формы, может выполняться термическая обработка поковки F любой формы.

Аналогично в устройстве 100 может выполняться закалка поковки, сделанной из любого материала. Вообще, такой материал должен иметь соответствующие рабочие характеристики при высоких температурах, например прочность на растяжение, сопротивление ползучести, стойкость к окислению и коррозионную стойкость. Никелевые сплавы со слоистой структурой особенно подвержены образованию закалочных трещин из-за спадания пластичности в верхней части диапазона температур (например, 1800-2100°F (982,2-1148,9°С)) процесса закалки. Примерами высокотемпературных аэрокосмических материалов могут служить никелевые сплавы, например IN100, IN1100, IN718, Waspaloy и IN625.

Для достижения таких характеристик требуется точное управление условиями процесса закалки вышеупомянутых сплавов. Точное управление необходимо для того, чтобы избежать растрескивания поковки при закалке и избежать последствий возникновения остаточных напряжений при дальнейшей механической обработке поковки. Обычно, большая часть поковок, где возникает растрескивание, уходит в лом.

В предпочтительном варианте выполнения устройство 100 для закалки может осуществлять охлаждение ударом струи всех поверхностей поковки F. Устройство 100 содержит первую охлаждающую секцию 101, вторую охлаждающую секцию 103 и центральную охлаждающую секцию 105. Каждая секция будет далее описана подробно.

На Фиг.3 изображена первая охлаждающая секция 101. Первая охлаждающая секция 101 в предпочтительном варианте выполнения по форме соответствует дну поковки F. Первая охлаждающая секция 101 содержит один или более держателей 107, расположенных вокруг устройства 100. Хотя на чертеже изображено три держателя, в настоящем изобретении может использоваться любое необходимое число держателей 107.

Держатели 107 имеют углубления, в которых могут помещаться несколько концентрических труб 109. Хотя на чертежах показано пять труб, в настоящем изобретении может использоваться любое число труб 109. Число труб 109 зависит от геометрии поковки F. Для поковки F большего размера требуется больше труб 109.

Несколько фиксирующих распорок 111 прикреплено к держателям 107 посредством обычных крепежных элементов. Фиксирующие распорки 111 служат для крепления труб 109 к держателям 107. Хотя на чертежах показано, что каждая фиксирующая распорка 111 крепит несколько труб 109, фиксирующая распорка 111 может крепить только одну трубу. Это позволяет осуществлять регулировку труб 109 по отдельности, не трогая другие трубы 109. Другие важные функции фиксирующих распорок будут описаны ниже.

Как показано на Фиг.2, верхняя часть поковки F может иметь форму иную, нежели дно поковки F. Соответственно, вторая охлаждающая секция 103 по форме может не быть зеркальным отражением первой охлаждающей секции 101. Напротив, вторая охлаждающая секция 103 в предпочтительном варианте выполнения соответствует по форме верхней части поковки F.

Так же, как и первая охлаждающая секция 101, вторая охлаждающая секция 103 содержит один или несколько держателей 115, концентрических труб 117 и фиксирующих распорок 119. Будучи прикрепленными к держателям 115, фиксирующие распорки 119 крепят трубы 117 к держателям 115. Держатели 107, 115 и фиксирующие распорки 111, 119 могут быть сделаны из любого материала, подходящего для использования в процессе закалки.

Для расширения сферы применения устройство 100 должно быть приспособлено для поковок F различных форм. Для каждой поковки F охлаждающие секции 101, 103 должны в целом соответствовать конкретной форме. Это может достигаться обычными способами. Например, для каждой поковки в устройстве могут использоваться держатели 107, 115 соответствующей формы.

В другом варианте выполнения одни и те же держатели 107, 115 могут быть использованы для любой поковки F. Для того чтобы подходить для различных форм, универсальные держатели должны включать элементы (не показаны), обеспечивающие выборочную установку каждой из труб 109, 117. В одной из возможных конфигураций универсальные держатели могут иметь регулируемые по высоте платформы, на которых лежат трубы 109, 117. Для регулировки высоты платформ может использоваться вал с резьбой.

Кроме того, размеры и форма каждого из держателей 107, 115 могут быть сделаны такими, чтобы наружные трубы 109, 117 окружали поковку F по ее внешней окружности. Не для всех поковок F, однако, требуется закалка по внешней окружности. Например, поковки F с тонкими секциями по наружной окружности обычно закалки не требуют.

На Фиг.4 и 5 изображена одна из труб 109. Труба 109 имеет кольцевую форму для обеспечения осесимметричного охлаждения кольцеобразной поковки F. Трубы 113 могут быть выполнены из любого подходящего материала, например инструментальной стали (например, AMS5042, AMS5062, AISI4340), нержавеющей стали (AISI310, AISI316, 17-4НР), меди или латуни. Например, трубы 109 могут иметь внутренний диаметр в интервале приблизительно 0,7-1,3 дюйма (17,78-33,02 мм) и подходящую толщину. Конкретные значения будут определяться условиями процесса закалки.

У каждой из труб 109, 117 имеется входной штуцер (не показан), подсоединенный к источнику 127 текучей среды обычным способом. В источнике 127 могут использоваться обычные вентили (не показаны) для управления потоком текучей среды в каждой трубе 109, 117. Управление вентилями может осуществляться либо вручную, либо компьютером. Преимущества наличия подобного управления будут ясны из дальнейшего изложения.

В трубах 109, 117 имеются отверстия 131. В предпочтительном варианте выполнения отверстия равномерно расположены вокруг труб 109, 117 для обеспечения осесимметричного охлаждения поковки F. Возможно, однако, и несимметричное расположение. Как показано на Фиг.5, отверстия 131 перекрывают угол альфа приблизительно в интервале от 25° до 270° окружности трубы 109, 117. В предпочтительном варианте выполнения угол альфа составляет приблизительно 90°.

Отверстия 131 в трубах 109, 117 образуют выходные форсунки, через которые текучая среда выходит из охлаждающих секций 101, 103. Текучая среда выбрасывается из отверстий 131, охлаждая поковку F. Отверстия 131 могут иметь либо заостренные, либо сглаженные края для создания требуемой конфигурации форсунки. Конкретные особенности геометрии отверстий 131 более подробно будут обсуждены ниже.

На Фиг.6 изображена центральная охлаждающая секция 105. В предпочтительном варианте выполнения центральная охлаждающая секция 105 расположена во внутреннем отверстии поковки F. Так же, как и в случае с наружной окружностью, на внутренней окружности поковки F может не требоваться закалки. Поковки F c малой толщиной по внутренней окружности обычно не требуют закалки.

По аналогии с трубами 109, 117 центральная охлаждающая секция 105 представляет собой трубу, которая содержит входной штуцер 133, обычным способом присоединенный к источнику 127 текучей среды. Центральная охлаждающая секция 105 также имеет несколько отверстий на выходном конце. Размеры и форма центральной охлаждающей секции 105 определяются геометрией поковки F.

Сборка устройства 100 производится в следующем порядке. В собранную первую охлаждающую секцию 101 устанавливается поковка F. В частности, поковка F ложится на фиксирующие распорки 111. Затем поверх поковки F устанавливается вторая охлаждающая секция 103. Аналогично фиксирующие распорки 111 упираются в поковку F. Далее в центральное отверстие кольцевой поковки F помещается центральная охлаждающая секция 105. В предпочтительном варианте выполнения центральная охлаждающая секция 105 опирается на держатели 107 первой охлаждающей секции 101, а интервал, отделяющий ее от поковки F, обеспечивается ее упором в дальние концы фиксирующих распорок 111. Возможны, однако, и другие конфигурации. Теперь устройство 100 готово для проведения закалки.

В устройстве может использоваться любая подходящая текучая среда, например газ, для закалки поковки F. В предпочтительном варианте выполнения изобретения используется воздух. Источник 127 мог бы иметь диаметр в интервале приблизительно 2,5-3,5 дюйма (63,5-88,9 мм). Источник 127 мог бы также подавать в устройство 100 приблизительно 12 фунтов/с (5,4 кг) воздуха при температуре окружающей среды (например, 65-95°F (18,3-35,0°C)) и избыточном давлении (psig) приблизительно от 45 до 75 фунт/кв.дюйм (от 310 до 517 кПа). Конкретные значения также определяются условиями процесса закалки.

Вообще, одной из целей настоящего изобретения является управление скоростью охлаждения поковки F с высокой точностью. Такое точное управление предусматривает использование струйного охлаждения поковки F. Струйное охлаждение является одним из способов принудительного конвективного охлаждения, который обеспечивает получение значительно более высоких коэффициентов теплопередачи, чем другие режимы принудительного охлаждения. Например, обычное принудительное воздушное охлаждение при использовании типового оборудования может обеспечить коэффициент теплопередачи, составляющий приблизительно 50 БТЕ/ч·кв.фут·°F (284 Вт/(м2·К)). Струйное охлаждение, напротив, позволяет достичь коэффициентов теплопередачи, равных приблизительно 300 БТЕ/ч·кв.фут·°F (1704 Вт/(м2·К)).

На Фиг.7 представлено пространственное расположение труб 109, 117 и поковки F. Хотя на чертеже представлены первая и вторая охлаждающие секции 101, 103, пространственные соотношения, представленные на чертеже, также применимы и для центральной охлаждающей секции 105. Как показано на чертеже, фиксированные распорки 111 обеспечивают зазор между поковкой F и трубами 109, 117.

В предпочтительном варианте выполнения отверстия 131 в трубе имеют диаметр d, достаточный для пропускания достаточного количества текучей среды на поковку F для обеспечения процесса закалки. Например, диаметр d отверстий 131 может составлять приблизительно между 0,55 и 0,75 дюйма (13,97 и 19,05 мм). В предпочтительном варианте выполнения при таком диаметре d сквозь каждое отверстие 131 протекает приблизительно 0,002-0,01 фунт/с (0,00091-0,0045 кг) текучей среды со скоростью приблизительно 200-1000 фут/с (60,9-304,6 м).

Зазоры, образованные между трубами 109, 117 и поковкой F за счет фиксирующих распорок 111, являются существенной особенностью настоящего изобретения. Фиксирующие распорки 111 определяют расстояние Z между трубами 109, 117 и поковкой F. Отношение этого расстояния к диаметру (Z/d) должно составлять приблизительно 1,0-6,0.

Между смежными отверстиями 131 в трубах 109, 117 имеется круговой интервал X. Величина кругового интервала между отверстиями обеспечивает поток текучей среды к поковке F, достаточный для обеспечения заданной скорости охлаждения. Размещение отверстий 131 по окружности также обеспечивает осевую симметрию охлаждения поковки F. Отношение кругового интервала к диаметру должно составлять приблизительно от 0,0 до 24,0.

Наконец, между соседними отверстиями 131 в трубах 109 имеется радиальный интервал Y. Аналогично радиальный интервал между отверстиями 131 обеспечивает поток текучей среды к поковке F, достаточный для получения заданной скорости охлаждения. Отношение радиального интервала к диаметру (Y/d) должно составлять приблизительно от 0,0 до 26,0.

При использовании таких параметров настоящее изобретение может проводить обработку всех частей поковки посредством струйного охлаждения. Предпочтительность струйного охлаждения обусловлена тем, что одновременный эффект повышенной турбулентности и увеличенной скорости падения струи значительно повышает коэффициент теплопередачи устройства 100.

При варьировании упомянутых выше параметров в соответствующих пределах в настоящем изобретении может быть достигнута другая цель настоящего изобретения - сокращение разницы между скоростью охлаждения в различных участках поковки F. В идеальном случае настоящее изобретение стремится к выравниванию скоростей охлаждения по всем участкам поковки.

Настоящее изобретение снижает температурные градиенты внутри поковки F, обеспечивая более сильное струйное охлаждение в одной области поковки F по сравнению с другой областью поковки F. В терминах теплопередачи объем объекта - это его тепловая масса, а площадь поверхности объекта - это его охлаждающая способность. Объекты, отличающиеся малым отношением площади поверхности к объему, не в состоянии передавать тепло столь же хорошо, как объекты с большим отношением площади поверхности к объему.

Целью настоящего изобретения является повышение передачи тепла от областей поковки F, имеющих малые отношения площади поверхности к объему. Фактически, настоящее изобретение усиливает охлаждение поверхностей поковки F, прилегающих к областям с увеличенным объемом, по сравнению с охлаждением поверхностей поковки F, прилегающих к областям с меньшим объемом.

В настоящем изобретении можно производить местные регулировки струйного охлаждения посредством изменения любой из вышеупомянутых характеристик. Например, можно выборочно изменить охлаждение заданной области поковки F посредством изменения диаметра труб 109, 117, посредством изменения диаметра отверстий 131, изменением размера фиксирующей распорки 111 или путем изменения плотности отверстий 131 (то есть, изменением интервалов Х и Y) при проектировании системы. В процессе работы устройства 100 можно выборочно регулировать охлаждение в заданных областях поковки F посредством регулирования давления в каждой трубе 109, 117, 105. Для регулировки давления могут быть использованы описанные выше вентили на источнике 127. Также могут быть использованы любые иные способы регулировки давления.

В настоящем изобретении эти характеристики могут сохраняться неизменными в процессе закалки. Другими словами, в устройстве 100 могут поддерживаться заданные значения давления в трубах 109, 117, 105 во всем диапазоне температур процесса закалки. С другой стороны, в настоящем изобретении может выполняться динамическая регулировка давлений в трубах 109, 111, 105 во время процесса закалки. Например, устройство 100 может работать при заданном давлении до тех пор, пока поковка F из никелевого сплава со слоистой структурой не выйдет из температурного диапазона области пониженной пластичности (например, 1800-2100°F (982,2-1148,9°С)). После этого устройство может работать при сниженном давлении до конца процесса закалки. Возможны также и другие изменения.

Настоящее изобретение может обеспечить получение более высоких коэффициентов теплопередачи, чем при закалке в масляной ванне (например, 70-140 БТЕ/ч·кв.фут·°F (398-795 Вт/(м2·K)), или закалке обдувом вентилятором (например, 50 БТЕ/ч·кв.фут·°F (284 Вт/(м2·K)). В настоящем изобретении может быть получен коэффициент теплопередачи около 300 БТЕ/ч·кв.фут·°F (1704 Вт/(м2·K)).

Несмотря на более высокий коэффициент теплопередачи, закаленные изделия, получаемые с использованием настоящего изобретения, обладают более низкими значениями остаточных напряжений, чем изделия, получаемые при использовании закалки в масляной ванне. Произвольная скорость охлаждения при закалке в масляной ванне создает высокие остаточные напряжения. В настоящем изобретении, напротив, достигаются более низкие значения остаточных напряжений благодаря возможности дифференцированного охлаждения поковки F (то есть, управления градиентами температуры по поковке). Надо отметить, что ссылка на значения остаточных напряжений, получаемых закалкой в струе воздуха, создаваемого вентилятором, некорректна, так как при закалке этим способом не могут быть выполнены условия охлаждения, необходимые для закалки высокотемпературных сплавов для аэрокосмического применения.

Может потребоваться усилить охлаждение сверх того, что обеспечивается при использовании сравнительно сухого охлаждающего газа (например, воздуха). Для этого в газ может добавляться дополнительная текучая среда. Примером дополнительной текучей среды может служить вода, вводимая в виде капелек тумана, либо вводимая в виде пара. Несмотря на то, что пар может быть более горячим по сравнению с окружающей средой, он будет относительно холодным по сравнению с поковкой.

На Фиг.8 показан воздуховод 200, проходящий от источника 202 воздуха (источник охлаждающего газа) к устройству 204 для закалки, которое в остальном может быть аналогично устройству 100. Используется система 206 создания тумана, имеющая распылитель или узел 208 впрыска тумана, включенный последовательно в воздуховод 200. Если смотреть по направлению потока, система создания тумана включает источник 210 воды (источник дополнительного хладагента), соединенный с узлом 208 распылителя системой 212 труб. Последовательно в систему труб 212 установлены управляющий вентиль 214, насос 216 высокого давления, несколько каскадов фильтров 218 и 219, измеритель 220 расхода и предохранительный клапан 222. На Фиг.9 узел 208 распылителя показан более подробно. Несколько периферийных отводов 230, 232 системы 212 труб имеют выходные отверстия 234, сквозь которые вдоль направления 500 потока выбрасываются струи 236 распыленного тумана. Установленный вниз по потоку относительно выходных отверстий фильтр 240 препятствует прохождению капелек, имеющих размер больше заданного. Вода, задержанная фильтром 240, вместе с водой, не увлекаемой воздушным потоком через распылитель, сливается в дренажную трубу 242 и может быть возвращена к источнику 210 или введена в систему создания тумана иным способом. Как было указано выше, устройство 204 для закалки может быть в общем аналогично устройству 100 и использоваться, в частности, для дифференцированного охлаждения различных частей детали, например детали с поперечным сечением, имеющим более массивную часть (например, часть между внутренней и наружной секциями детали 100) и менее массивную часть (например, наружная секция детали 100). Деталь может также аналогично описанному выше поддерживаться в рабочем положении, а источник смеси сжатого охлаждающего газа детали с капельками жидкости подключен к упомянутому входному штуцеру, связанному с трубами подачи смеси на деталь. Трубы могут быть установлены в определенном положении по отношению к различным частям детали с возможностью их выборочного охлаждения, например посредством направления потока смеси только на более массивную часть детали на удалении от менее массивной части. Как было упомянуто выше, наружные и внутренние менее массивные секции детали могут охлаждаться менее интенсивно или вообще не охлаждаться.

Для примера, расход потока тумана может составлять от пяти до двадцати процентов расхода воздуха, являясь его частью, если не указано иначе (таким образом, составляя от пяти до семнадцати процентов смеси). Для примера, характерный размер частиц (например, средний/медианный/модовый) составляет от десяти микрон до пятисот микрон. Для генерирования тумана давление, создаваемое насосом, должно составлять, например, приблизительно 1000 фунт/кв.дюйм (6895 кПа).

На Фиг.10 показана система 260 создания пара, имеющая инжектор 262 пара, расположенный в воздуховоде 200, вместо системы 206 создания тумана и распылителя 208. Приводимая в качестве примера система 260 использует охлаждающий перегретый пар от источника 263 пара вместе с водой от источника 264 воды, которые в промышленной зоне могут представлять собой, соответственно, пар и воду из магистралей здания. Трубы 266 и 268 от этих источников ведут, соответственно, к пароохладителю 270. Последовательно в первую трубу 266 установлены управляющий вентиль 272, фильтр 274 грубой очистки, регулятор 276 давления и пара, расположенный в воздуховоде 200, вместо системы 206 создания тумана и распылителя 208. Приводимая в качестве примера система 260 использует охлаждающий перегретый пар от источника 263 пара вместе с водой от источника 264 воды, которые в промышленной зоне могут представлять собой, соответственно, пар и воду из магистралей здания. Трубы 266 и 268 от этих источников ведут, соответственно, к пароохладителю 270. Последовательно в первую трубу 266 установлены управляющий вентиль 272, фильтр 274 грубой очистки, регулятор 276 давления и предохранительный клапан 278. Во второй трубе 268 последовательно установлены управляющий клапан 280 и водяной фильтр 282. В пароохладителе перегретый пар смешивается в подходящем соотношении с водой с образованием рабочего пара, который выводится по трубе 284 к инжектору 262. В трубе 284 последовательно установлены фильтр пара 286, манометр 288 и предохранительный клапан 290. Различные изделия, представленные на рынке, могут содержать множество подобных компонентов. Например, имеются изделия фирм Mee Industries, Inc. из Монровии, шт. Калифорния, и Atomizing Systems, Inc. из Хо-Хо-Кус, шт. Нью-Джерси. В используемых в качестве примера вариантах выполнения перегретый пар находится при температуре более 368°F (186,7°C) и давлении более 150 фунт/кв.дюйм (1034 кПа), в то время как рабочий пар имеет температуру приблизительно 240°F (115,6°С) и давление в интервале 1,5-80 фунт/кв.дюйм (10,3-551,5 кПа). В используемых в качестве примера вариантах выполнения работающий пар составляет по крайней мере 20% по объему от общего расхода смеси "пар/вода". Высока вероятность, что поступления чистого воздуха и просто пара не происходит.

На Фиг.11 представлен другой вариант устройства 300 закалки, имеющего первую (нижнюю) и вторую (верхнюю) охлаждающие секции 302 и 304 соответственно. Каждая из охлаждающих секций содержит несколько выходных патрубков или труб, расположенных концентрично вокруг центральной оси 510, от внутренней трубы 310А до наружной трубы 310G. Эти выходные трубы могут быть устроены по аналогии с трубами 109, 117 на Фиг.1. Каждая из выходных труб 310A-310G имеет, например, четыре питающие трубы 312, отходящие от поперечной (горизонтальной) центральной плоскости устройства. Показанные в качестве примера трубы 312 расположены с угловыми интервалами 90° вокруг оси 510 и проходят сквозь опорную плиту 314, к которой они прикреплены зажимами (не показаны) с возможностью их перестановки. Питающие трубы соединены посредством соответствующих отводов с вышеупомянутым воздуховодом ниже по потоку от распылителя или инжектора пара. Зажимы позволяют закреплять выходные трубы первой и второй секций с разносом по вертикали с тем, чтобы они соответствовали контуру поверхности первой и второй поверхностей поковки (например, зигзагообразное расположение на Фиг.2). Зажимы обеспечивают перестановку труб для сопряжения с различными поковками, имеющими различные профили первой и второй поверхностей. Устройство может быть приспособлено к поковкам различного диаметра, и в тех случаях, когда производится обработка поковок, диаметр которых значительно меньше диаметра(ов) наружной(ых) трубы(б), могут использоваться вентили (не показаны) для перекрывания потока в этих наружных трубах.

Еще в одном варианте выполнения поковка может устанавливаться иначе, чем на первую секцию. Например, на Фиг.11 показано несколько опорных стержней 320, имеющих дистальные (верхние) поверхности 322 наконечника и проходящих вертикально сквозь прорези 324 в опорной плите 314 первой секции 302. Поковка может опираться на эти поверхности 322. Одна из секций 302, 304 или обе секции могут иметь возможность вертикального перемещения для установки связанных с ними выходных труб в рабочее положение вблизи соответствующей поверхности поковки. В приведенном в качестве примера варианте выполнения обе секции могут перемещаться относительно поперечной центральной плоскости, приближаясь к ней или удаляясь от нее. Например, первый и второй двигатели 330 и 332 могут быть соединены с соответствующими секциями посредством приводных винтов 334 и 336 таким образом, что вращение винтов вокруг оси в прямом и обратном направлениях перемещает секции в направлении к поперечной центральной плоскости или от нее. В варианте выполнения, приведенном в качестве примера, каждая из секций имеет ведомую гайку 340, связанную с соответствующим приводным винтом, и втулку 342, сквозь которую проходит приводной винт другой секции. В каждой секции может быть использована пара дополнительных гладких направляющих стержней 350 и соответствующие втулки 352, сквозь которые эти направляющие стержни свободно проходят. Преимуществом такого расположения выходных труб является то, что когда секции сведены друг с другом в рабочее положение к поковке, поковка продолжает опираться на поверхности 322.

Дополнительно могут быть использованы средства для перемещения поковки относительно ударяющих струй в процессе закалки. Движение поковки относительно ударяющих струй из выходных отверстий выходных труб дополнительно распределяет охлаждающий эффект для снижения местных тепловых градиентов, вызванных ударяющими струями по поверхности поковки. Движение может быть, например, непрерывным или колебательным. В варианте выполнения, приведенном в качестве примера, движение сводится к абсолютному перемещению поковки при сохранении неподвижности выходных отверстий системы труб. На Фиг.12 показан пример привода 360 колебательного движения. Привод содержит двигатель 362, имеющий ось 520 ротора/вала. Стержни 320 укреплены на соответствующих концах крестообразной опорной конструкции 364. Конструкция 364 устанавливается на верхнем конце вала 366 привода, который закреплен в двух подшипниках 368, что позволяет ему вращаться вокруг его центральной оси 522 (см. также Фиг.13). Двигатель прикреплен к валу 366 посредством рычажного механизма 370 (Фиг.14), включающего: первый рычаг 372, прикрепленный к валу двигателя; второй рычаг 374, прикрепленный к валу привода; и третий рычаг 376, соединяющий первые два рычага шарнирными сочленениями, имеющими соответственно оси 530 и 532 вращения. В варианте выполнения, приведенном в качестве примера, непрерывное вращение вала двигателя вокруг его оси вызывает возвратный поворот вала привода вокруг его оси в заданном диапазоне углов. В качестве примера можно привести цикл от +22,5° до -22,5° при повороте двигателя на 360°. Возможно получение как значительно меньших интервалов, так и больших, а также непрерывного вращения. Приведенное в качестве примера колебание в 45° является довольно медленной составляющей движения поковки относительно ударяющих струй. Примером частоты таких колебаний может быть 0,33 Гц.

Были описаны один или более вариантов выполнения настоящего изобретения. Тем не менее, следует понимать, что возможны различные модификации, не противоречащие существу изобретения и попадающие в пределы области его притязаний. Например, особенности конкретной поковки могут оказать влияние на выполнение изобретения. Соответственно, другие варианты выполнения изобретения находятся в пределах области притязаний приложенной формулы.

Изобретение относится к области термической обработки деталей. Техническим результатом изобретения является точное управление процессом закалки деталей, исключение растрескивания поковки и исключение образования остаточных напряжений при дальнейшей механической обработке поковок. Устройство имеет опорную поверхность для поддержания детали в рабочем положении и систему труб подачи охлаждающего газа и дополнительного хладагента от источника, имеющих группу выходных отверстий. При закалке деталей охлаждающий газ направляют на поверхность детали. Охлаждающий газ включает по крайней мере первый компонент, который представляет собой газ при нормальных условиях окружающей среды, и второй компонент, который представляет собой жидкость при условиях окружающей среды. Образуют смесь, в которой содержание второго компонента составляет 2-20 мас.% от содержания первой текучей среды. Направляют поток смеси с ударением его о поверхность поковки и охлаждают ее при перемещении поковки. 5 н. и 23 з.п. ф-лы, 14 ил.

| УСТАНОВКА ВОДОВОЗДУШНОЙ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2001 |

|

RU2176274C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО ОХЛАЖДЕНИЯ ТРУБ | 0 |

|

SU177916A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ДИФФЕРЕНЦИРОВАННОГ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 0 |

|

SU337416A1 |

| Способ термической обработки крупных поковок | 1984 |

|

SU1382861A1 |

| Спрейерное устройство | 1971 |

|

SU487139A1 |

Авторы

Даты

2007-08-10—Публикация

2004-07-19—Подача