:о

30

ю

70

Изобретение относится к металлур- ин, а именно к термической обработке, и может быть использовано, преи- чущественно, при предварительной тер- ообработке крупных поковок из флоке- |ночувствительных сталей мартенситного Класса,

I Целью изобретения является сокращение длительности процесса и улучше- ние обрабатываемости резанием.

Способ осуществляют следующим образом.

После ковки поковки из стали 38ХНЗМФЛ (0 660 мм, мм) вьщерживают при 600-650°С, затем охлаждают до 200-250 С и выдерживают до выравнивания температуры. С этой температуры ведут 3-кратиьй нагрев до 7АО-770 С и охлаждение до 640-660°С, производят изотермическую ,ержку при 640-660 С и охлаждают до 150- 180 С, выдерживают, нагревают до 660- 680 С с изотермической вьщержкой, охлаждают со скоростью 15-25 С/ч до 400°С, выдерживают в течение 5-7 ч и окончательно охлаждают на воздухе. Многократные нагрев и охлаждение с температуры Ас,+ (20-50) С 740- 770°С обеспечивают ускоренную диффу- зию водорода из поковки. Однако устойчивость аустенита в сталях мартенситного класса (например, 38ХНЗЙФА) весьма велика и даже после многократного термоциклирования и длительной вьщержки при 640-660 с в поковках остается до 6-10% не распавшегося (остаточного) аустенита. Распад этого аустенита происходит в предлагаемом способе при глубоком .переохлаждении поковок до 150-180 С (температура окончания мартенситного превращения в сталях типа 38ХИЧМФЛ). При последующем нагреве на 640-660 С и выдержке происходит отпуск продук- тов превращения аустенита q образованием перлита, что приводит к понижению твердости и улучшению обрабатываемости поковок резанием, увеличению стойкости инструмента (ро.зцон) .

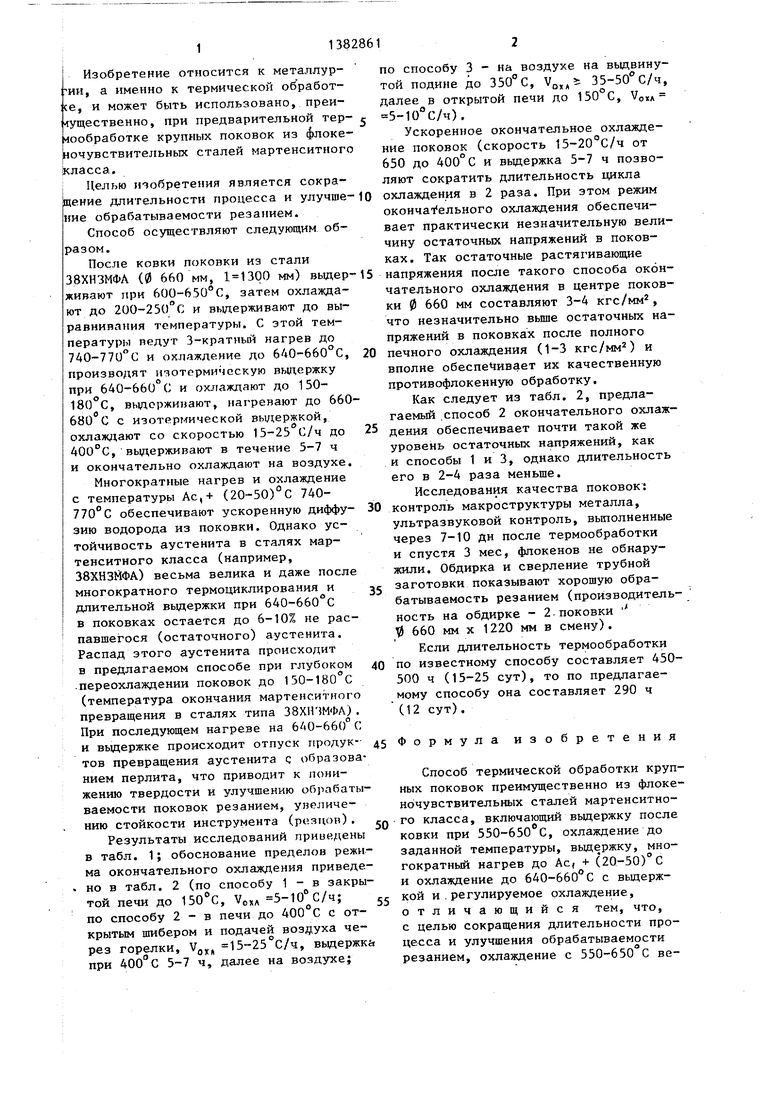

Результаты исследований приведены в табл. 1; обоснование пределов режима окончательного охлаждения приведе . но в табл. 2 (по способу 1 - в закрытой печи до , VOXA 5-10°С/ч; по способу 2 - в печи до 400 С с открытым шибером и подачей B03ijyxa через горелки, 15-25 с/ч, выдержк при 400°С 5-7 ч, далее на воздухе;

по способу 3 - на воздухе на выдвинутой подине до 350° С, 35-50 0/4, далее в открытой печи до 150°С, VOXA 5-10°С/ч).

Ускоренное окончательное охлаждение поковок (скорость 15-20°С/ч от 650 до 400 С и вьщержка 5-7 ч позволяют сократить длительность цикла охлаждения в 2 раза. При этом режим окончательного охлаждения обеспечивает практически незначительную величину остаточных напряжений в поковках. Так остаточные растягивающие напряжения после такого способа окончательного охлаждения в центре поковки 0 660 мм составляют 3-4 кгс/мм, что незначительно выше остаточных напряжений в поковках после полного печного охлаждения (1-3 кгс/мм) и вполне обеспечивает их качественную противофлокенную обработку.

Как следует из табл. 2, предлагаемый .способ 2 окончательного охлаждения обеспечивает почти такой же уровень остаточньк напряжений, как и способы 1 и 3, однако длительность его в 2-4 раза меньше.

Исследования качества поковок: контроль макроструктуры металла, ультразвуковой контроль, выполненные через 7-10 дн после термообработки и спустя 3 мес, флокенов не обнаружили. Обдирка и сверление трубной заготовки показывают хорошую обрабатываемость резанием (производительность на обдирке - 2. поковки 660 мм X 1220 мм в смену).

Если длительность термообработки по известному способу составляет 450- 500 ч (15-25 сут), то по предлагаемому способу она составляет 290 ч (12 сут).

Формула изобретения

Способ термической обработки крупных поковок преимущественно из флоке- ночувствительных сталей мартенситного класса, включающий выдержку после ковки при 550-650 С, охлаждение до заданной температуры, вьщержку, многократный нагрев до Ас, + (20-50)°С и охлаждение до 640-660°С с вьщерж- кой и.регулируемое охлаждение, отличающийся тем, что, с целью сокращения длительности процесса и улучшения обрабатываемости резанием, охлаждение с 550-650 С ве313828614

дут до 200-250 С, регулируемое охлаж- скоростью- 15-20°С/ч, выдерживают при дение ведут до 150-180°С, затем осу- этой температуре в течение 5-7 ч и ществлягот дополнительный нагрев до 640-660 С и охлаждают до 400 С со

охлаждают на воздухе.

скоростью- 15-20°С/ч, в этой температуре в теч

охлаждают на воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки поковок из флокеночувствительных марок сталей мартенситного класса | 1985 |

|

SU1330186A1 |

| Способ термической обработки крупных поковок | 1980 |

|

SU927859A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

| Способ предварительной термической обработки поковок из высоколегированных конструкционных сталей мартенситного класса | 1985 |

|

SU1323582A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПОКОВОК | 2004 |

|

RU2252268C1 |

| Способ термической обработки поковок | 1979 |

|

SU885295A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПОКОВОК | 2009 |

|

RU2394921C1 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| Способ термической обработки крупных поковок | 1979 |

|

SU878799A1 |

Изобретение относится к области металлургии, а именно к термической обработке, и может быть использовано, преимущественно, при предварительной термообработке крупных поковок из флокеночувствительных сталей мартенситного класса. Целью изобретения является сокращение длительности процесса и улучшение обрабатываемости резанием. Способ включает накапливание поковок после ковки при 500 с, охлаждение до 200 с, вьщержку, многократные нагрев и охлаждение с изотермическими вццержками 740 и 640 с. Между двумя изотермическими вьщержка- ми производят глубокое переохлаждение поковок до 150-180°С, окончательное охлаждение ведут от , сначала со скоростью 20 С/ч до с выдержкой при 5-7 ч, а затем на воздухе. 2 табл.

Т а б л и ц а 1

Q

Критерии оценки Температура переохлаждения, G

140 I 150-180 Г 200-250

Количество остаточного аустени- та, %Нет 1-4 6-10

Обрабатьшаемость

резанием Хорошая Хорошая Неудовлетвор.

Наличие дефектов

(флокенов) Есть Нет Нет

Таблица2

Критерии оценки Способ охлаждения

для поковок 1

0 660 мм 1 2 3

I

Продолжительность охлаждения, ч70-30 15-16 35-50

Величина остаточ-,

ных растягивающих напряжений в центре, КГС/ММ2 1,5-2,0 3-4 4-5

i

- Составитель А.Орёшкина Редактор Н.Гунько Техред М.Ходанич Корректор И.Эрдейи

Заказ 1264/23 Тираж 545Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Способ термической обработки крупных поковок | 1980 |

|

SU927859A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-23—Публикация

1984-09-13—Подача